Представьте себе мир, в котором разрезать самые твердые материалы так же просто, как резать масло. Таковы перспективы нетрадиционной обработки. В этой статье мы расскажем о том, как такие передовые методы, как электроэрозионная и лазерная обработка, совершают революцию в производстве. Приготовьтесь раскрыть секреты этих мощных методов и их невероятное применение!

Для начала давайте разберемся с определением нетрадиционной обработки.

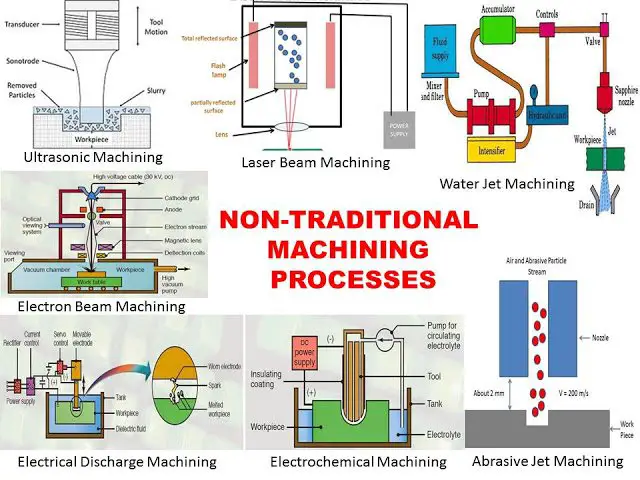

Нетрадиционная обработка, также известная как "нетрадиционная обработка" или "передовые производственные процессы", включает в себя разнообразные методы удаления и модификации материалов, использующие различные формы энергии. Эти процессы используют электричество, тепловую энергию, фотоны, электрохимические реакции, химические взаимодействия, акустические волны или специализированные механические силы для манипулирования материалами в микро- и макромасштабах.

В отличие от традиционных методов обработки, которые в основном опираются на механические силы резания, нетрадиционные процессы используют уникальное взаимодействие энергии и материала для достижения точного удаления материала, контролируемой деформации, целенаправленного изменения свойств или избирательного осаждения материала. Эти методы часто используются для обработки труднообрабатываемых материалов, создания сложных геометрических форм или достижения качества поверхности, превышающего возможности традиционных методов.

Результаты нетрадиционных процессов обработки могут включать:

Эти передовые процессы играют важнейшую роль в современном производстве, позволяя изготавливать высокоточные компоненты для аэрокосмической промышленности, медицинского оборудования, электроники и других передовых отраслей.

Традиционная механическая обработка на протяжении веков была краеугольным камнем человеческого производства и материальной цивилизации. Большинство современных изделий, от бытовой техники до сложных транспортных средств и оборонного оборудования, по-прежнему производятся и собираются с помощью этих традиционных методов.

Традиционная механическая обработка в основном основана на использовании механической энергии и сил резания для удаления лишнего материала, придания деталям определенных геометрических размеров и чистоты поверхности. Этот процесс требует, чтобы материал инструмента был тверже материала заготовки.

Однако стремительный научно-технический прогресс с 1950-х годов, в частности, обусловленный потребностями оборонной промышленности, привел к появлению все более сложных производственных задач. К ним относятся необходимость в высокоточных, высокоскоростных, высокотемпературных и находящихся под высоким давлением компонентах, а также в миниатюрных изделиях. Соответственно, материалы становятся все более сложными для обработки, а геометрия изделий - все более замысловатой, с постоянно растущими допусками на размеры и требованиями к чистоте поверхности.

Эти меняющиеся требования потребовали новых возможностей в механическом производстве, включая:

Для решения этих проблем исследователи разработали нетрадиционные методы обработки (NTM), также известные как нетрадиционная обработка (NCM). В этих процессах используются различные виды энергии, включая электрическую, магнитную, акустическую, оптическую и тепловую, а также химическая энергия и специальные механические методы для прямого воздействия на обрабатываемую область, удаления, деформации или изменения свойств материала.

Ключевые особенности нетрадиционной обработки включают:

Эти характеристики позволяют NTM обрабатывать широкий спектр материалов - как металлических, так и неметаллических - независимо от их твердости, прочности, вязкости или хрупкости. НТМ превосходно справляется с обработкой сложных геометрических форм, микроповерхностей и деталей с низкой жесткостью. Более того, некоторые методы НТМ позволяют достичь суперфинишной, зеркальной и даже нанометровой (атомной) точности обработки.

По мере того как традиционные методы обработки достигают своих пределов в решении этих передовых технических задач, нетрадиционная обработка становится незаменимым решением в современном производстве, постоянно расширяя границы возможного в обработке материалов и изготовлении изделий.

Нетрадиционные процессы обработки можно разделить на несколько категорий в зависимости от источника энергии, функциональной формы и основополагающих принципов. Эта система классификации обеспечивает структурированный подход к пониманию и сравнению различных передовых технологий производства. В следующей таблице представлен полный обзор этих классификаций:

| Метод обработки | Основная форма энергии | Функциональная форма | |

| Электроэрозионная обработка | Обработка с применением электроэрозионной обработки | Электроэнергия, тепловая энергия | Плавление, газификация |

| Обработка резанием EDM | Электроэнергия, тепловая энергия | Плавление, газификация | |

| Электрохимическая обработка | Электрохимическая обработка | Электрохимическая энергия | Перенос ионов |

| Электрофорная обработка | Электрохимическая энергия | Перенос ионов | |

| Обработка покрытий | Электрохимическая энергия | Перенос ионов | |

| Обработка высокоэнергетическим лучом | Обработка лазерным лучом | Свет, тепловая энергия | Плавление, газификация |

| Обработка электронным лучом | Электроэнергия, тепловая энергия | Плавление, газификация | |

| Обработка ионным лучом | Электричество, механическая энергия | Абсцедирование | |

| Плазменно-дуговая обработка | Электроэнергия, тепловая энергия | Плавление, газификация | |

| Резка материалов и эрозионная обработка | Ультразвуковая обработка | Акустическая, механическая энергия | Абсцедирование |

| Обработка абразивным потоком | Механическая энергия | Абсцедирование | |

| Химическая обработка | Химическая фрезерная обработка | Химическая энергия | Коррозия |

| Изготовление фотопластинок | Химическая энергия | Коррозия | |

| Световая энергия | |||

| Процесс литографии | Свет, химическая энергия | Фотохимические, коррозионные | |

| Фотоэлектроформование покрытия | Свет, химическая энергия | Фотохимические, коррозионные | |

| Обработка травлением | Химическая энергия | коррозия | |

| Связывание | Химическая энергия | Химические связи | |

| Обработка взрывом | Химическая энергия, Механическая энергия | взрыв | |

| Обработка давлением | Порошковая металлургия | Тепловая энергия | Термоформование |

| Механическая энергия | |||

| Сверхпластичное формование | Механическая энергия | Суперпластик | |

| Быстрое прототипирование | Тепловая энергия | Формование горячим расплавом | |

| Механическая энергия | |||

| Обработка композитных материалов | Электрохимическая дуговая обработка | Электрохимическая энергия | Коррозия плавления и газификации |

| Электроразрядное механическое шлифование | Электроэнергия, тепловая энергия | Ионный перенос, плавление, резка | |

| Электрохимическое травление | Электрохимическая энергия, Тепловая энергия | Плавление, коррозия при газификации | |

| Ультразвуковой электроэрозионный станок | Звук, тепло, электричество | Плавки, абсцедирование | |

| Комплексная электролитическая обработка | Электрохимическая энергия, механическая энергия | Абсцедирование | |

| Режущая база Комбинированная обработка | Механическая, акустическая и магнитная энергия | Резка | |

Эта система классификации позволяет инженерам и производителям выбрать наиболее подходящий нетрадиционный процесс обработки, исходя из конкретных свойств материала, желаемых результатов и производственных требований. Понимание этих категорий облегчает принятие обоснованных решений в сценариях передового производства, позволяя оптимизировать производственные процессы и добиваться сложных геометрических форм или отделки поверхности, которые трудно или невозможно получить с помощью традиционных методов обработки.

Основной принцип:

EDM, или электроэрозионная обработка, - это разновидность нетрадиционного метода обработки, который предполагает травление токопроводящих материалов посредством электрической эрозии, вызываемой импульсным разрядом между двумя полюсами, погруженными в рабочую жидкость. Этот процесс также известен как разрядная или электроэрозионная обработка. Основное оборудование для этого метода - электроразрядный станок.

Основные характеристики EDM:

Область применения:

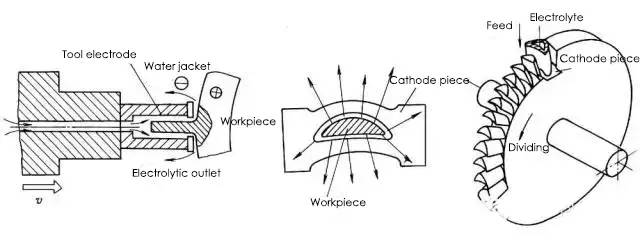

Основной принцип:

В электролитической обработке используется принцип электрохимического растворения, а в качестве катода используется пресс-форма. Заготовка обрабатывается до определенной формы и размера.

Область применения:

Электролитическая обработка идеально подходит для сложных для обработки материалов, а также для деталей сложной формы или с тонкими стенками.

Этот метод широко используется в различных областях, таких как нарезка стволов, лопастей, крыльчаток, пресс-форм, профилированных отверстий и деталей, снятие фасок и заусенцев.

Во многих видах механической обработки технология электролитической обработки играет важную или даже незаменимую роль.

Преимущества:

Ограничения:

Основные принципы:

Лазерная обработка - это процесс, в котором используются высокоэнергетические световые лучи, сфокусированные линзой, для расплавления или испарения материалов и их удаления за короткое время для выполнения обработки.

Преимущества:

Технология лазерной обработки обладает такими преимуществами, как минимальные отходы материала, экономичность при крупносерийном производстве и универсальность в обработке объектов. В Европе лазерная технология широко используется для сварки специальных материалов, таких как высококачественные автомобильные кузова, крылья самолетов и фюзеляжи космических кораблей.

Область применения:

Как наиболее распространенное применение, технологии лазерной обработки в основном включают лазерная сварка, лазерная резка, модификация поверхности, лазерная маркировка, лазерное сверлениеМикрообработка и фотохимическое осаждение, стереолитография, лазерное травление и т.д.

Основные принципы:

Электронно-лучевая обработка (ЭЛУ) - это обработка материалов с использованием теплового или ионизационного воздействия сходящегося электронного пучка высокой энергии.

Основные характеристики:

Высокая плотность энергии, сильное проникновение, широкий диапазон глубины единовременного проплавления, большой коэффициент ширины сварного шва, быстрый скорость сваркиНебольшая зона термического воздействия, малая рабочая деформация.

Область применения:

Электронно-лучевая обработка имеет широкий спектр обрабатываемых материалов и позволяет обрабатывать очень маленькие участки.

Он обеспечивает точность обработки на нанометровом уровне, позволяя выполнять молекулярную или атомарную обработку.

Он обладает высокой производительностью, но стоимость обрабатывающего оборудования высока.

Процесс обработки производит минимальное загрязнение окружающей среды.

Он подходит для обработки микроотверстий и узких щелей, а также может использоваться для сварки и тонкой литографии.

Технология вакуумной электронно-лучевой сварки мостовых раковин является основным применением электронно-лучевой обработки в автомобилестроении.

Основные принципы:

Обработка ионным лучом осуществляется путем ускорения и фокусировки потока ионов, генерируемого источником ионов, на поверхность заготовки в условиях вакуума.

Основные характеристики:

Благодаря точному контролю плотности ионного потока и энергии ионов можно добиться сверхточной обработки на нанометровом, молекулярном и атомном уровнях. Ионно-лучевая обработка приводит к минимальному загрязнению, стрессу и деформации, а также адаптируется к обрабатываемым материалам, но при этом имеет высокую стоимость.

Область применения:

Ионно-лучевую обработку можно разделить на два типа: травление и покрытие.

Травление Обработка:

Ионное травление используется для обработки воздушных подшипников гироскопов и канавок на двигателях динамического давления с высоким разрешением, высокой точностью и хорошей повторяемостью.

Еще одно применение ионно-лучевого травления - травление высокоточной графики, например, интегральных схем, оптоэлектронных устройств и оптических интегральных устройств.

Ионно-лучевое травление также используется для истончения материалов с целью подготовки образцов для проникающей электронной микроскопии.

Покрытие Обработка:

Обработка покрытий ионным лучом имеет две формы: напыление и ионное покрытие.

Ионное покрытие может быть нанесено на широкий спектр материалов. Металлические или неметаллические пленки могут быть нанесены на металлические или неметаллические поверхности, также могут быть покрыты различные сплавы, соединения или синтетические материалы, полупроводниковые материалы и материалы с высокой температурой плавления.

Технология ионно-лучевого покрытия используется для нанесения смазочных, термостойких, износостойких, декоративных и электротехнических пленок.

Основные принципы:

Плазменная дуга Обработка - это нетрадиционный метод обработки, позволяющий резать, сваривать и распылять металл или неметалл под воздействием тепловой энергии плазменной дуги.

Основные характеристики:

Область применения:

Он широко применяется в промышленном производстве, особенно для сварки меди и медных сплавов, титана и титановых сплавов, легированной стали, нержавеющей стали, молибдена, используется в военной промышленности и передовых промышленных технологиях, таких как аэрокосмическая промышленность, например, титановый сплав ракетной оболочки, некоторые из авиационных тонкостенных контейнеров.

Основные принципы:

Ультразвуковая обработка заставляет поверхность заготовки постепенно разрушаться за счет использования ультразвуковой частоты в качестве инструмента для малоамплитудной вибрации и пуансона на обрабатываемой поверхности за счет свободного абразива в жидкости между ним и заготовкой.

Ультразвуковая обработка часто используется для пробивки, резки, сварки, раскроя и полировки.

Основные характеристики:

Может обрабатывать любой материал, особенно подходит для обработки различных твердых, хрупких непроводящих материалов, с высокой точностью, хорошим качеством поверхности, но с низкой производительностью.

Область применения:

Ультразвуковая обработка в основном используется для перфорации (включая круглые отверстия, фигурные отверстия и изогнутые отверстия и т.д.), резки, прорезки, гнездования, резьбы различных твердых и хрупких материалов, таких как стекло, кварц, керамика, кремний, германий, феррит, драгоценный камень и нефрит, удаления заусенцев с небольших деталей в партиях, полировки поверхности формы и правки шлифовального круга.

Основные принципы:

При химической обработке используется кислота, щелочь или солевой раствор для разъедания или растворения материала деталей с целью получения желаемой формы, размера или поверхности заготовки.

Основные характеристики:

Область применения:

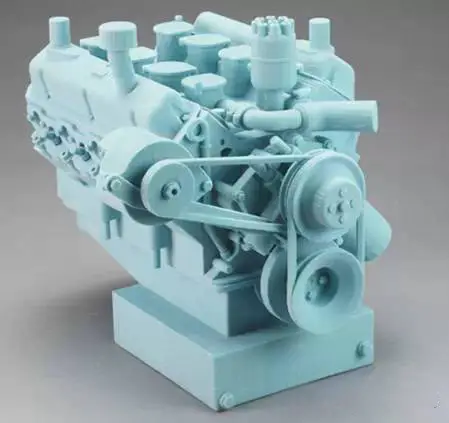

Технология RP - это интеграция и развитие современных технологий CAD/CAM, лазерных технологий, технологий компьютерного числового управления, технологий прецизионных сервоприводов и технологий новых материалов. Различные системы быстрого прототипирования имеют различные принципы формирования и системные характеристики, обусловленные различиями в материалах для формирования, но основополагающий принцип остается неизменным - "производство по слоям, наращивая каждый слой".

Это похоже на процесс математического интегрирования, а визуально система быстрого прототипирования напоминает "3D-принтер".

Основные принципы:

Интеграция и развитие технологии RP, основанной на современной технологии CAD/CAM, лазерной технологии, технологии компьютерного числового управления, технологии прецизионного сервопривода и новый материал Технология позволяет напрямую получать данные о дизайне изделия (CAD) и быстро изготавливать образцы, пресс-формы или модели новых изделий без использования пресс-форм, фрез или приспособлений.

В результате широкое использование и применение технологии RP значительно сокращает цикл разработки новых продуктов, снижает стоимость разработки и повышает ее качество.

Переход от традиционного "метода устранения" к современному "методу роста" и от изготовления пресс-форм к производству без пресс-форм представляет собой революционное влияние технологии RP на производственную отрасль.

Основные характеристики:

Технология RP преобразует сложную трехмерную обработку в серию многослойных операций, значительно снижая сложность обработки. Она обладает следующими характеристиками:

Вышеперечисленные характеристики указывают на то, что технология RP идеально подходит для разработки новых продуктов, быстрого изготовления единичных и мелкосерийных деталей сложной формы, проектирования и производства пресс-форм и моделей, а также производства материалов, сложных для обработки.

Кроме того, он хорошо подходит для контроля формы, сборки и быстрого реинжиниринга.

Область применения:

Технология быстрого прототипирования может применяться в таких областях, как авиация, аэрокосмическая промышленность, автомобилестроение, связь, медицина, электроника, бытовая техника, игрушки, военная техника, промышленное моделирование (скульптура), модели зданий, машиностроение и т.д.

В этой статье мы перечислили девять видов нетрадиционных методов обработки, которые могут послужить удобным руководством для тех, кто хочет узнать о нетрадиционных методах обработки, их преимуществах, классификации и многом другом.