Задумывались ли вы когда-нибудь о невидимых опасностях, таящихся в обрабатывающей промышленности? От оглушительного шума до опасной пыли - машинисты ежедневно сталкиваются с многочисленными профессиональными рисками. В этой статье мы рассмотрим пять основных опасностей, связанных с механической обработкой, и выделим важнейшие меры безопасности для защиты работников. Узнайте о специфических опасностях, связанных с ковкой, литьем, термообработкой, общей механической обработкой и сборкой, а также о действенных стратегиях по снижению этих рисков. Вооружитесь необходимыми знаниями, чтобы обеспечить более безопасные условия труда в машиностроительном секторе.

Машиностроение охватывает широкий спектр отраслей, включая транспорт, станкостроение, сельскохозяйственную технику, текстильное оборудование, энергетическое оборудование и точные приборы. В целом, производственный процесс включает в себя литье, ковку, термообработку, механическую обработку и сборочные цеха.

Основной производственный процесс состоит из литья, ковки, термообработки, механической обработки и сборки. В процессе производства машин металлические детали обычно создаются с помощью литья, ковки, сварки, штамповки и других методов, затем следует резка для получения квалифицированных деталей, и, наконец, они собираются в машину.

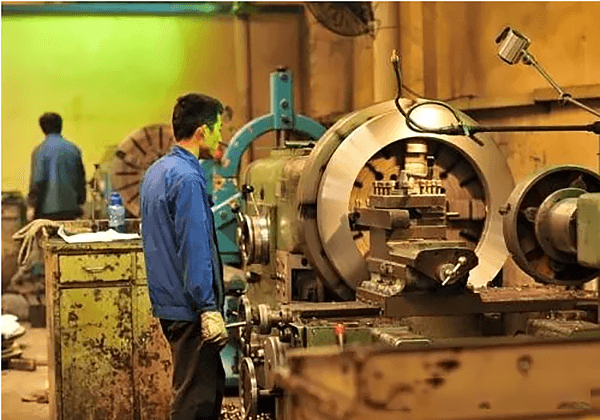

Обработка - это использование различных станков для выполнения таких операций, как точение, строгание, бурениеШлифование, фрезерование и другие виды холодной обработки металлических деталей.

Оценка и выявление профессиональных рисков имеют решающее значение в машиностроении, особенно в машиностроительной отрасли. В этой отрасли существует множество потенциальных опасностей, и ниже перечислены некоторые из факторов, требующих внимания.

Ковка - это процесс, при котором к заготовке прикладывается внешнее усилие, вызывающее пластическую деформацию, в результате чего образуется поковка.

Физическая опасность:

Шум является наиболее вредным производственным фактором в процессе ковки. Кузнечные молоты (пневматические и нажимные) могут создавать громкий и интенсивный шум и вибрацию, обычно в виде импульсного шума, интенсивность которого превышает 100 дБ (А). Обследование шума, проведенное в кузнечном цехе машиностроительного завода, показало результаты в диапазоне 83-100, 2 дБ (A), в среднем 92,08 дБ (A). Штамповочные машины и ножницы также могут производить шум высокой интенсивности, но его интенсивность, как правило, ниже, чем у кузнечных молотов.

Температура в нагревательной печи может достигать 1200℃, в то время как температура ковки составляет 500-800℃. Во время производства на рабочем месте может создаваться высокая температура и сильное лучистое тепло.

Опасности, связанные с пылью и ядами:

Металлическая и угольная пыль может образовываться при загрузке, разгрузке и ковке в кузнечной печи и кузнечном молоте, особенно в печах топливной промышленности. Печи для сжигания топлива могут выделять вредные газы, такие как угарный газ, диоксид серы и оксиды азота.

Моделирование можно разделить на ручное и механическое. Ручная формовка подразумевает ручную затяжку песка, снятие формы, обрезку и закрытие коробки. Этот процесс отличается высокой трудоемкостью и подвергает работников непосредственному воздействию пыли, химических ядов и физических факторов, что приводит к значительным профессиональным рискам. С другой стороны, механическая формовка отличается высокой производительностью, стабильным качеством, низкой трудоемкостью и меньшей вероятностью контакта работников с пылью, химическими ядами и физическими факторами, что приводит к относительному снижению профессиональных рисков.

Пылевая опасность:

В процессе формовки, обсыпки и очистки образуется значительное количество песчаной пыли. Характер и вредность пыли определяются в первую очередь типом используемого формовочного песка. Например, кварцевый песок наиболее вреден из-за высокого содержания свободного кремнезема. По результатам исследования концентрации пыли, проведенного в формовочном цехе машиностроительного завода, она составила от 27,5 до 62,3 мг/м3в среднем 39,5 мг/м3.

Яды и физические опасности:

Сушка угля, плавление и заливка песчаной формы и песчаного стержня приводят к высокой температуре и тепловому излучению. При использовании угля или газа в качестве топлива выделяются угарный газ, диоксид серы и оксиды азота. Если для нагрева используются высокочастотные индукционные печи или микроволновые печи, возникают высокочастотные электромагнитные поля и микроволновое излучение.

Основная цель процесса термообработки - изменение физических свойств металла, таких как твердость, прочность, упругость, электропроводность и другие, при сохранении формы деталей. Это позволяет удовлетворить требования технологического процесса и повысить качество продукции.

Процесс термообработки включает в себя нормализацию, закалку, отжигзакалка, отпуск и науглероживание.

Термическую обработку можно разделить на три категории: общая термическая обработка, поверхностная термическая обработка (включающая поверхностную закалку и химическую термическую обработку) и специальная термическая обработка.

Токсичный газ

Процессы термической обработки механических деталей, включая нормализацию, отжигКарбюризация, закалка и другие требуют применения различных вспомогательных материалов, таких как кислоты, щелочи, соли металлов, нитраты и цианиды.

Эти ингредиенты являются высокоагрессивными и токсичными веществами, которые могут представлять значительную угрозу как для окружающей среды, так и для здоровья человека.

Например, при использовании хлорида бария в качестве нагревательной среды, когда температура достигает 1300°C, большое количество хлорида бария испаряется, образуя пыль, загрязняющую воздух в цеху.

В процессе хлорирования в воздух цеха также выделяется значительное количество аммиака.

Ферроцианид калия и другие цианиды используются в процессах науглероживания и науглероживания, а оксиды азота образуются при взаимодействии расплавленной селитры и масляного пятна с заготовкой в печи с соляной ванной.

Кроме того, в процессе термообработки часто используются органические агенты, такие как метанол, этанол, пропан, ацетон и бензин.

Физические опасности

Нормализация и отжиг механических деталей - это процессы термообработки, выполняемые при высоких температурах. Источниками тепла являются нагревательные печи, соляные ванны и нагретые заготовки в мастерской.

Эти источники тепла могут создавать высокотемпературную среду с сильным тепловым излучением.

Кроме того, различные двигатели, вентиляторы, промышленные насосы и другое механическое оборудование могут создавать шум и вибрацию. Однако уровень шума в большинстве цехов термообработки невысок, и случаи превышения норм шума редки.

В процессе механического производства металлические детали изготавливаются с помощью литья, ковки, сварки, штамповки и других методов. Затем различные станки, такие как токарные, строгальные, сверлильные, шлифовальные, фрезерные и другие, используются для холодной обработки металлических деталей, включая точение, строгание, сверление, шлифование и фрезерование. Наконец, готовые детали разрезаются и собираются в механизмы.

Общая обработка

Профессиональные риски в процессе производства минимальны, в основном благодаря использованию эмульсий для резки и воздействию резки на работников.

Обычно используемые эмульсии для резки состоят из минерального масла, нафтеновой или олеиновой кислоты и щелочи (каустической соды). Высокоскоростное перемещение станков может вызвать разбрызгивание эмульсии, которая легко загрязняет кожу и приводит к кожным заболеваниям, таким как фолликулит или акне.

В процессе обработки также образуется значительное количество металлической и минеральной пыли, возникающей при грубом и тонком шлифовании. Синтетические шлифовальные камни состоят в основном из наждака (кристаллического глинозема) с низким содержанием диоксида кремния, в то время как натуральные шлифовальные камни содержат большое количество свободного диоксида кремния, что может привести к алюминиевому пневмокониозу и силикозу.

Большинство станков производят механический шум в диапазоне от 65 до 80 дБ (A), и случаи чрезмерного шума редки.

Специальная обработка

Факторы производственной опасности при специализированной обработке в основном связаны с используемыми инструментами.

Например, при электроэрозионной обработке образуется металлическая пыль, лазерная обработка создает высокую температуру и ультрафиолетовое излучение, рентгеновский электронный луч создает металлическую пыль, обработка ионным лучом создает металлическую пыль, ультрафиолетовое излучение и высокочастотное электромагнитное излучение, а если используется вольфрамовый электрод, может также присутствовать ионизирующее излучение.

С другой стороны, электрохимическая обработка, обработка струей жидкости и ультразвуковая обработка представляют относительно меньшую опасность.

Кроме того, работа оборудования может создавать шум и вибрацию.

Факторы производственной опасности в процессах простой механической сборки немногочисленны и схожи с факторами производственной опасности при общей механической обработке.

Однако в сложных сборочных процессах профессиональные риски в основном связаны с конкретными технологиями сборки.

Например, использование различных методы сварки может привести к профессиональным рискам, связанным со сваркой, а использование клея может привести к профессиональным рискам, связанным с клеем. Если требуется нанесение покрытия, то с этим процессом также могут быть связаны профессиональные риски.

Профессиональные вредности в машиностроительной промышленности включают в себя, прежде всего, вредность кремниевой пыли в литейное производствоорганические растворители, такие как бензол и его производные, при производстве покрытий, и сварочная (дымовая) пыль при сварочных работах. Для устранения этих опасностей необходимо принять следующие меры:

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.