Почему один станок гудит с точностью, а другой непредсказуемо трясется? Ответ кроется в их гидравлических системах управления. В этой статье рассматриваются критические различия между гидравлическими системами управления с открытым и закрытым контуром, демонстрируется их различная роль в производительности станков. Вы узнаете, как каждая система влияет на точность, стабильность и быстроту реакции - от базового управления направлением до сложных механизмов обратной связи. Погрузитесь в механику и узнайте, какая система подходит для оптимального управления и эффективности.

Гидравлическая система управления состоит из сложных гидравлических компонентов и прецизионных преобразователей. К основным элементам относятся клапаны управления направлением, клапаны управления давлением, клапаны управления потоком, гидравлические насосы (такие как шестеренные, лопастные и поршневые), исполнительные механизмы (цилиндры и моторы), аккумуляторы и оборудование для кондиционирования жидкости.

Гидравлическая технология управления является краеугольным камнем современных систем автоматического управления, отличающихся уникальными характеристиками высокой плотности мощности, быстрого отклика и плавности работы. К ее основным преимуществам относятся способность создавать большие силы и крутящие моменты в компактных корпусах, превосходная защита от перегрузок и точное управление движением.

Эта технология является примером синергии между электромеханическими и жидкостными силовыми системами, о чем свидетельствуют передовые электрогидравлические сервосистемы. Эти системы используют замкнутый контур управления с динамическим откликом и механизмами отрицательной обратной связи для достижения высокоточного позиционирования и управления силой. Интеграция механической, электрической и гидравлической подсистем создает универсальную и надежную динамическую систему, способную удовлетворить высокие промышленные требования.

Широкое распространение технологии гидравлического управления охватывает множество отраслей промышленности, каждая из которых использует свои специфические преимущества:

Как и электромеханическая система управления, гидравлическая система управления может быть разделена на систему с открытым и закрытым контуром управления.

Чтобы проиллюстрировать разницу между ними, мы используем в качестве примера управление балкой перемещения станка.

Балка перемещения станка является общим объектом управления и служит корпусом рабочего стола станка. Она устанавливается на направляющую скольжения корпуса станка.

Различные станки предъявляют разные требования к характеристикам балки перемещения. Например, балка перемещения плоскошлифовального станка должна совершать только устойчивое горизонтальное возвратно-поступательное движение и не требует точного контроля ее перемещения.

С другой стороны, подвижная балка обрабатывающего центра с ЧПУ или фрезерного станка с ЧПУ используется для точного перемещения подачи, и ее перемещение должно точно контролироваться для обеспечения надлежащего качества обработки.

В случае с электрогидравлическим листогибочный прессРасстояние перемещения плунжера также требует высокой точности для поддержания постоянных углов изгиба и предотвращения уменьшения эффекта изгиба.

Чтобы лучше понять разницу между гидравлическим управлением с открытым и закрытым контуром, мы будем использовать балку перемещения станка в качестве управляемого объекта и построим три распространенные системы гидравлического управления, используя электромагнитные распределители, электромагнитные пропорциональные распределители и электрогидравлические сервоклапаны в качестве основных компонентов управления.

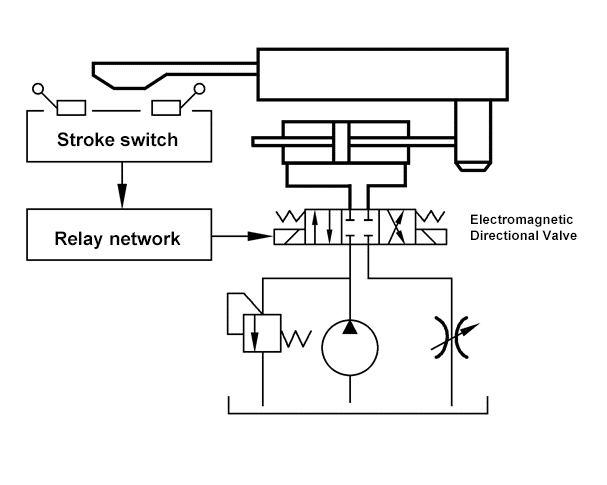

Гидравлическая схема управления может быть использована для горизонтального возвратно-поступательного рабочего стола типичного плоскошлифовального станка, как показано на рис. 1.1.

В этой гидравлической системе управления используется электромагнитный распределитель.

Трехпозиционный четырехходовой электромагнитный распределитель служит в качестве блока управления, а путевой или бесконтактный выключатель подает команды. Электрическое реле образует логическую вычислительную сеть.

Эта установка обеспечивает логическую работу управляющего сигнала и усиление мощности, генерируя электромагнит, достаточный для управления электромагнитным распределительным клапаном.

Сердечник клапана электромагнитного распределителя имеет три положения: левое, среднее и правое, и может управлять масляным выключателем и переключателем.

Каждый порт клапана имеет только два состояния - полностью открытое и полностью закрытое, что классифицирует электромагнитный распределитель как электромагнитный гидравлический переключатель.

Электромагнитный распределитель может только запускать и останавливать работу масляного контура для управления движущейся балкой, но он не может регулировать скорость движущейся балки.

Для регулирования скорости движения подвижной балки в гидравлической системе управления установлен дроссельный клапан, который осуществляет управление дросселем.

Регулируя открытие клапана, можно регулировать разницу давления в дроссельной заслонке, что изменяет поток масла обратно в бак и косвенно регулирует приток и отток гидравлического масла в гидроцилиндр, в конечном итоге изменяя скорость движения балки.

Рис. 1.1 Схема подключения электромагнитного распределителя к системе управления

Скорость движения балки регулируется только дроссельной заслонкой и не может контролироваться электрическим управлением. Это приводит к резким изменениям скорости и значительной вибрации балки.

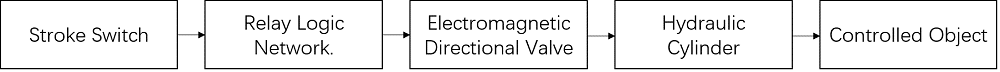

Принцип работы гидравлической системы управления с использованием электромагнитного распределителя показан на рисунке 1.2.

Управляющий сигнал генерируется путевым выключателем и представляет собой логическую единицу управления (0 или 1).

Релейная сеть выполняет логическую операцию над управляющим сигналом и усиливает подачу питания на соответствующий электромагнит, вызывая перемещение соответствующего сердечника клапана.

В результате три положения сердечника клапана меняются слева направо и выводят поток гидравлического управления, который приводит в действие гидроцилиндр и перемещает балку перемещения станка.

Рис.1.2 Схема применения электромагнитной системы управления направляющим клапаном

Гидравлическая система управления, состоящая из электромагнитного распределителя и реле, может генерировать только простые команды управления.

Управляющий сигнал является однонаправленным и проходит только в направлении движения управляемого объекта.

Эта система управления представляет собой систему управления с открытым контуром.

Время отклика управляющей команды на управляемый объект зависит от времени отклика каждого компонента в тракте передачи сигнала.

Однако, поскольку управляющий сигнал прост, нет никаких проблем с тем, что система управления не отслеживает выходной сигнал.

Если какой-либо компонент нарушается и создает ложное движение, система не может автоматически исправить или компенсировать ошибку.

Пропорциональный электромагнитный распределитель - это высокопроизводительный и дорогостоящий тип электромагнитного гидравлического клапана.

Для управления балкой перемещения, требующего более высокой производительности, например, в плоскошлифовальных станках с числовым программным управлением (где нет необходимости в точном контроле смещения рабочего стола), в качестве блока управления может использоваться пропорциональный электромагнитный клапан, образующий малошумную и маловибрационную гидравлическую систему управления, как показано на рис. 1.3.

Рис.1.3 Схема включения пропорционального электромагнитного клапана в систему управления.

Пропорциональный гидравлический клапан использует электрический сигнал для управления сердечником клапана для плавного перемещения.

Поэтому для управления плавным изменением открытия клапана можно регулировать перепад давления и расход пропорционального гидравлического клапана, изменяя соотношение между расходом и управляющими сигналами.

Программный контроллер генерирует электрические сигналы для управления движущимся лучом, что позволяет плавно изменять электрические сигналы для управления и регулировки скорости движения луча. Это обеспечивает плавное изменение скорости и направления движения луча с минимальным воздействием.

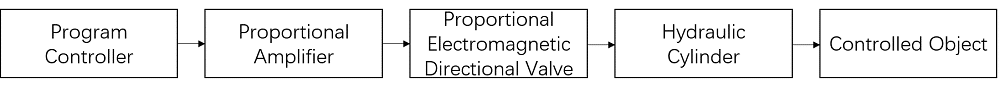

Принцип работы гидравлической системы управления с использованием пропорционального электромагнитного распределителя показан на рисунке 1.4.

Управляющий сигнал генерируется программным контроллером и представляет собой аналоговый управляющий сигнал (непрерывный электрический сигнал), который усиливается пропорциональным усилителем для управления соответствующим пропорциональным электромагнитом пропорционального электромагнитного клапана.

Это позволяет плавно регулировать перемещение и плавно изменять гидравлическое давление для управления потоком масла и приведения в действие масляного цилиндра, что обеспечивает перемещение балки станка.

В гидравлической системе управления с использованием пропорционального электромагнитного распределителя, хотя регулятор степени может быть использован для выдачи непрерывного сигнала управления градиентом, сигнал управления является однонаправленным и проходит только в направлении движения управляемого объекта. Это система управления с открытым контуром.

Система управления может посылать непрерывный градиентный сигнал, и выход системы может отслеживать командный сигнал, но точность отслеживания низкая, а скорость реакции медленная и зависит от времени реакции компонентов передачи сигнала.

Ошибки, вызванные помехами, не могут быть автоматически компенсированы.

Рис.1.4 Схема подключения пропорционального электромагнитного распределителя к системе управления.

Перемещение рабочего стола обрабатывающего центра с ЧПУ - важнейшая часть процесса обработки, требующая высокой точности и скорости реакции.

В этом случае используется электрогидравлический сервоуправление Можно использовать систему с электрогидравлическим сервоклапаном в качестве блока управления.

Электрогидравлический сервоклапан - это высокопроизводительный гидравлический блок управления с точным управлением и быстрой скоростью реакции, но он дорого стоит.

Электрогидравлический сервоклапан часто используется в электрогидравлических системах управления с замкнутым контуром, где управляемый объект может временно приводиться в движение в режиме управления с открытым контуром.

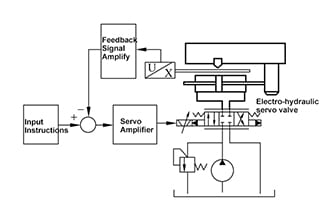

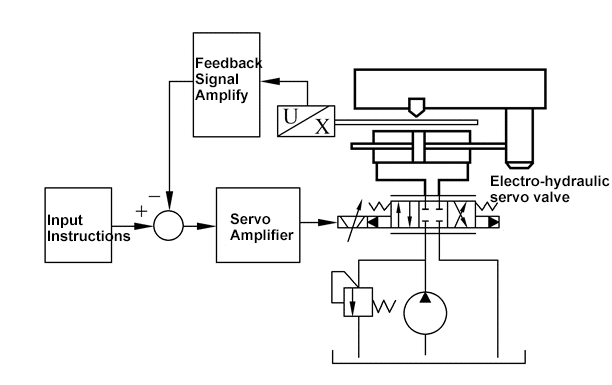

Гидравлическая система управления балкой перемещения станка с помощью электрогидравлического сервоклапана показана на рисунке 1.5.

Станок оснащен датчиком перемещения, который определяет положение подвижной балки, генерирует сигнал напряжения положения и после усиления подает сигнал на электронное устройство управления.

Рис.1.5 Схема применения электрогидравлического сервоклапана в системе управления.

Устройство управления сравнивает сигнал напряжения текущего положения балки станка с сигналом напряжения управляющей команды, чтобы сформировать сигнал напряжения отклонения.

Сигнал отклонения представляет собой непрерывное аналоговое напряжение, которое точно и в режиме реального времени отражает разницу между положением балки станка и управляющей командой (желаемым положением балки).

Сигнал отклонения усиливается пропорциональным усилителем, управляющим перемещением моментного двигателя в электрогидравлическом сервоклапане и высокоточным, высокодинамичным сердечником управляющего клапана.

При этом создается необходимый гидравлический поток и давление для приведения в движение гидроцилиндра и перемещения балки станка.

Движение балки фиксируется датчиком перемещения и передается на электронное устройство управления, формируя управляющий сигнал в замкнутом контуре. Такая система управления называется замкнутым контуром.

Процесс управления, описанный выше, показан на рисунке 1.6.

Система представляет собой замкнутую структуру управления.

В замкнутой системе гидравлического управления существует не только прямое управляющее воздействие регулятора на управляемый объект, но и обратная связь от управляемого объекта к регулятору.

Система управления с замкнутым циклом имеет высокую точность, быстрый динамический отклик и автоматическую компенсацию внешних помех.

Рис.1.6 Схема применения электрогидравлического сервоклапана в системе управления.

Гидравлическое управление с открытым контуром и гидравлическое управление с закрытым контуром - это два вида основных методов управления гидравликой.

1. Гидравлическое управление с открытым контуром

Система гидравлического управления с открытым контуром, использующая как обычные, так и пропорциональные гидравлические клапаны, имеет значительное техническое сходство с системами гидравлических трансмиссий. Это сходство распространяется на использование аналогичных гидравлических компонентов и конфигураций контуров, что позволяет использовать устоявшиеся принципы проектирования и отраслевой опыт.

Производительность системы гидравлического управления с открытым контуром в основном определяется индивидуальными и коллективными характеристиками ее гидравлических компонентов. Общая точность зависит от суммарной точности каждого компонента, а характеристики отклика системы напрямую зависят от времени отклика ее составных частей.

Ключевым ограничением гидравлического управления с открытым контуром является его неспособность автономно регулировать или компенсировать изменения выходного сигнала, возникающие в результате внешних возмущений или колебаний внутренних параметров. Эта неотъемлемая характеристика требует тщательного рассмотрения при проектировании системы и выборе применения.

С точки зрения проектирования, гидравлические системы управления с открытым контуром имеют преимущества с точки зрения конструктивной простоты и требований к устойчивости. Такое упрощение способствует более простому анализу системы, процессам проектирования и процедурам установки. Кроме того, при проектировании можно использовать обширную базу знаний и эмпирических данных, полученных при разработке гидравлических систем трансмиссии.

Основное различие между гидравлическими системами управления с открытым контуром и гидравлическими системами трансмиссии заключается в сфере их применения. Системы с разомкнутым контуром обычно используются в сценариях, где не требуется высокая точность управления, внешние возмущения минимальны, вариации внутренних параметров ограничены, а более медленное время отклика приемлемо.

По сути, гидравлическое управление с открытым контуром представляет собой фундаментальную методологию управления без обратной связи. Контроллер оказывает однонаправленное воздействие на управляемый объект без обратной связи. Следовательно, ошибки, вызванные внешними воздействиями или вариациями системы, не могут быть автоматически скомпенсированы в контуре управления.

Учитывая присущие им ограничения по точности и скорости срабатывания, системы управления с открытым контуром, как правило, не оправдывают использования высокопроизводительных сервоклапанов. Эти клапаны, характеризующиеся жесткими эксплуатационными требованиями и высокой стоимостью, обычно используются в более сложных системах с замкнутым контуром, где их превосходные рабочие характеристики могут быть использованы в полной мере.

В заключение следует отметить, что, хотя гидравлические системы управления с открытым контуром обеспечивают простоту и экономическую эффективность для определенных применений, их использование должно тщательно оцениваться с учетом конкретных требований предполагаемого применения, особенно в отношении точности, времени отклика и возможности отклонения помех.

2. Гидравлическое управление с замкнутым циклом

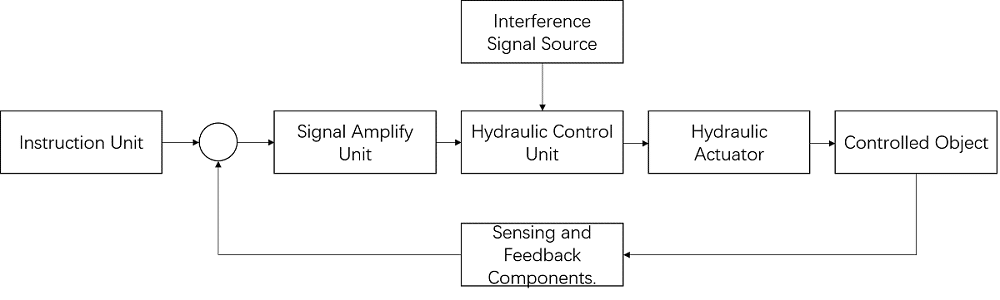

В замкнутой системе гидравлического управления в качестве основного элемента управления обычно используется электрогидравлический сервоклапан или клапан прямого привода (DDV). Эти высокопроизводительные компоненты оснащены встроенными механизмами обратной связи в замкнутом контуре, что обеспечивает исключительную точность и быстроту реакции.

Часто называемая гидравлической системой управления с обратной связью, эта конфигурация работает на основе фундаментального принципа непрерывной обратной связи. Основная концепция заключается в использовании отклонений для минимизации или устранения несоответствий в работе системы.

Функциональность системы основана на сравнительном процессе. Блок обратной связи отслеживает состояние управляемого объекта и передает эту информацию для сравнения с параметрами управления, заданными блоком управления системы. В результате сравнения формируется сигнал отклонения, который затем усиливается и используется для приведения в действие мощного гидравлического клапана управления. Этот клапан, в свою очередь, регулирует работу гидравлического привода и, в конечном итоге, управляемого объекта.

Образуя замкнутый контур, эта система обеспечивает повышенную точность управления и надежную защиту от помех по сравнению с конфигурациями с разомкнутым контуром. Однако за эти улучшенные характеристики приходится платить повышенной сложностью процессов анализа, проектирования и ввода в эксплуатацию.

Ключевым преимуществом замкнутого цикла управления является его способность достигать высокой точности и устойчивости к помехам даже при использовании гидравлических компонентов с относительно низкой собственной точностью или слабой устойчивостью к помехам. Это позволяет оптимизировать существующие гидравлические системы за счет внедрения замкнутого контура управления, что приводит к улучшению общей производительности системы и эффективности управления.

Подход с замкнутым контуром дает несколько преимуществ, недостижимых при использовании методов управления с открытым контуром:

В промышленности гидравлические системы управления с замкнутым циклом находят широкое применение в точном производстве, робототехнике, аэрокосмической промышленности и тяжелом машиностроении, где точное управление положением, силой или скоростью имеет решающее значение.