Вы когда-нибудь задумывались, как простая металлическая пластина превращается в точную высококачественную деталь? Эта статья раскрывает секреты процесса заготовки, уделяя особое внимание критической роли зазора при заготовке. Узнайте, как оптимизация этого параметра может увеличить срок службы штампа и повысить эффективность производства.

Заготовка - это процесс тиснения, при котором часть замкнутого контура пластины отделяется от другой части с помощью штампа.

Термин "зазор при заготовке" означает разницу в размерах между верхней кромкой штампа и нижней кромкой штампа в процессе заготовки.

Это важнейший технический параметр при проектировании, изготовлении и производстве штампов.

Чтобы обеспечить долговечность штампа и качество заготовок, а также повысить эффективность производства, необходимо правильно управлять и оптимизировать зазор при заготовке в процессе производства.

Процесс деформации заготовки можно условно разделить на три фазы: фаза упругой деформации, фаза пластической деформации и фаза разрушения.

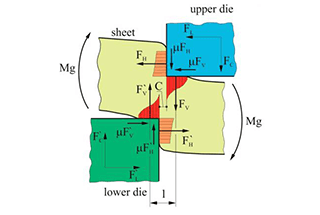

Напряженное состояние пластины во время этого процесса показано на рис. 1.

Рис. 1 Анализ напряжений в пластине при деформации заготовки

На рисунке,

На этом этапе, после того как край верхнего штампа входит в контакт с пластиной, пластина сначала расплющивается, а затем края верхнего и нижнего штампов вдавливаются в пластину.

Из-за зазора "C" суммарное усилие верхнего штампа и суммарное усилие нижнего штампа не выравниваются, в результате чего пластина испытывает изгибающий момент "Mg'" и слегка прогибается при упругом сжатии.

По мере того как верхний штамп продолжает опускаться, напряжение на режущей кромке материала достигает предела упругости.

По мере того как верхний штамп продолжает движение вниз, напряжение на пластине увеличивается, достигая предела текучести и вызывая пластическую деформацию.

По мере увеличения степени пластической деформации растягивающее напряжение и изгибающий момент в пластине продолжают расти, вызывая дальнейшее упрочнение материала. Материал вблизи края достигнет предела прочности первым.

По мере того как верхний штамп продолжает опускаться, на боковых гранях верхнего и нижнего штампов появляются трещины.

В этот момент энергия, накопленная в фазах упругой и пластической деформации, высвобождается, распространяясь внутрь вдоль направления максимального напряжения сдвига.

Когда первичные трещины на верхней и нижней кромках матрицы совпадают, материал разрезается и разделяется.

Если зазор между кромками лезвия не соответствует норме и две первичные трещины не совпадают, возникает третья первичная трещина.

На основании анализа процесса деформации заготовок, описанного выше, поперечное сечение заготовок состоит в основном из угла разрушения "R", яркой зоны "B", зоны разрушения и заусенца "h", и имеет угол разрушения "α", как показано на рисунке 2.

Рис. 2 Состав сечения заготовок

На стадии упругой деформации материал вблизи режущей кромки образует свободную поверхность, которая втягивается в зазор, образуя угол развала. Высота угла развала увеличивается с увеличением зазора между заготовками.

Наличие зазора в заготовке приводит к тому, что результирующая сила, действующая на верхнюю и нижнюю кромки плиты, не направлена по прямой линии, что приводит к возникновению изгибающего момента (mg).

При увеличении зазора между заглушками изгибающий момент пластины также увеличивается, что приводит к большему изгибу пластины. Это, в свою очередь, приводит к соответствующему увеличению высоты угла развала.

На этапе пластической деформации пластина подвергается деформации сдвига и растяжения при изгибе на режущей кромке, в первую очередь сдвигу, в результате чего образуется светлая полоса. Светлая полоса имеет гладкую поверхность и отличную перпендикулярностьчто делает его идеальной формой для секции тарелки.

Однако с увеличением зазора между заглушками высота яркой полосы уменьшается. Если зазор в заглушке слишком мал, верхняя и нижняя основные трещины не выравниваются, что приводит к образованию длинной, узкой второй яркой полосы. Эта полоса характеризуется длинными заусенцами, неровными зубчатыми краями и небольшими конусами, что приводит к образованию мусора, который легко отслаивается и попадает в последующий процесс. Это, в свою очередь, приводит к плохому вдавливанию, что является одной из основных причин простоя производства.

Увеличение зазора в заготовке усиливает растягивающее и изгибающее воздействие на пластину, снижая относительную силу воздействия сдвига. В результате пластина становится более склонной к разрыву и образованию зоны разрушения, а высота яркой зоны также уменьшается.

Сначала высота заусенца увеличивается постепенно, но затем непрерывно растет по мере увеличения зазора в заготовке.

На стадии разрушения трещины образуются сбоку от режущей кромки, а не в середине заготовки, что неизбежно приводит к образованию заусенцев.

Если зазор между заготовками меньше разумного значения, основные трещины в пластине не будут совпадать, что приведет к образованию небольших трудноудаляемых заусенцев. Однако если зазор между заготовками больше разумного значения, пластина втягивается в зазор под действием растяжения и изгиба, в результате чего главная трещина появляется на стороне, расположенной относительно далеко от режущей кромки, и в конечном итоге ломается.

Это приводит к большой высоте заусенца, что является еще одной основной причиной образования заусенцев и значительным источником простоев на производстве.

Как показано на рисунке 3, взаимосвязь между зазором в заготовке, сроком службы штампа и качеством сечения детали была проанализирована на основе информации, рассмотренной выше, и соответствующей литературы.

При выборе зазора для заготовки необходимо учитывать как качество сечения детали, так и срок службы штампа.

α представляет относительный зазор при зачистке, обеспечивающий наилучшее качество участка детали, β представляет относительный зазор при зачистке, обеспечивающий хорошее качество участка детали, γ представляет относительный зазор при зачистке, обеспечивающий хороший срок службы штампа, и δ представляет относительный зазор при зачистке, обеспечивающий наилучший срок службы штампа.

Рис. 3 Влияние относительного зазора при заготовке на качество профиля и срок службы штампа

Относительный зазор может быть выражен формулой (1), которая показывает зависимость между зазором и толщиной листа.

C=xt (1)

В формуле "C" означает зазор в заготовке (мм), "x" - коэффициент пропорциональности, а "t" - толщину листа (мм).

Исходя из практического опыта производства, рекомендуется использовать x=6% ~ 8%, если крышка кузова изготовлена из стальная пластина, и x=10%, когда крышка корпуса изготовлена из алюминиевой пластины. Это позволяет сбалансировать качество сечения детали и срок службы пресс-форм.

Дальнейшее чтение:

Существует несколько методов измерения зазора в заготовке, в том числе с помощью щупа. Однако этот метод имеет низкую эффективность измерения для сложных форм лезвий и затрудняет измерение внутренних лезвий, что приводит к низкой эффективности работы.

Поэтому в реальном производстве важно использовать быстрый и простой метод измерения зазора в заготовках.

Один из таких методов - использование тестовой бумаги с зазором 0,06 мм и красного свинцового покрытия, как показано на рис. 4. Этот метод подходит для деталей с крышками корпуса, изготовленными из стальных листов толщиной около 0,7 мм, как в данном случае. Толщина нанесенного красного свинцового покрытия обычно составляет от 0,01 мм до 0,02 мм.

Рис. 4 измерительные инструменты

Для начала необходимо определить разумный диапазон для зазора в заглушке. На основании вышеизложенной информации, используя коэффициент пропорциональности x=6% ~ 8%, можно рассчитать разумный диапазон от 0,04 мм до 0,06 мм.

Затем необходимо снять прессующую плиту и установить пресс-форму на пресс. Необходимо выбрать точку измерения на нижней части пресс-формы и равномерно приложить бумагу для проверки зазора к точке измерения, как показано на рисунке 5.

Рис. 5 Наклеивание бумаги для проверки зазора на заготовительную кромку штампа

После этого на верхнюю форму равномерно наносится слой красного свинцового покрытия.

Что касается регистрации зазора при резании со смещением, то в данной работе рекомендуется регистрировать его на основе количества пластин на верхней кромке штампа, как показано на рис. 6. Это поможет избежать путаницы при записи данных и обеспечит точность сбора данных.

| Нет. | Слева | Средняя | Справа |

| 208 | 0.35 | 0.35 | 0.35 |

| 207 | 0.35 | 0.35 | 0.35 |

| 206 | 0.35 | 0.35 | 0.35 |

| 203 | 0.35 | 0.35 | 0.35 |

| 204 | 0.4 | 0.4 | 0.4 |

| 205 | 0.35 | 0.35 | 0.35 |

Рис. 6 Метод регистрации данных

Наконец, в прессовое оборудование следует работать с дюймовым ходом на фактической скорости производства и визуально наблюдать за состоянием клейкой ленты, чтобы определить зазор для заглушки.

Этапы этого процесса кратко описаны в таблице 1.

Таблица 1 Этапы работы при измерении зазора

| НЕТ. | шаг | операция |

| 1 | Рассчитайте разумный зазор | Стальной лист: x=6% ~ 8%; Алюминиевая пластина: x=10%. |

| 3 | Выгрузка плиты для прессования | Разгрузите прессовальную плиту и загрузите матрицу в пресс. |

| 4 | Выбор точек измерения на бумаге для проверки зазоров | На заготовительную кромку нижнего штампа равномерно наклеивается бумага для проверки зазоров, а запись сегмента производится в соответствии с номером вставки заготовительной кромки верхнего штампа. |

| 5 | Нанесите красное свинцовое покрытие | Равномерно нанесите кистью слой красного свинцового покрытия на верхнюю опалубку, увеличив толщину на 0,01~0,02 мм. |

| 6 | Прессование | Установите заданную высоту ползунка в нижнюю мертвую точку, установите фактическую скорость производства на один ход и визуально проследите за состоянием клейкой ленты. |

После завершения измерений необходимо просмотреть и проанализировать полученные данные. Анализ основывается на состоянии бумаги для проверки зазора на краю. Зазор можно приблизительно определить, наблюдая за состоянием клейкой ленты.

Метод анализа представлен в таблице 2.

Важно отметить, что изменение толщины пластины может привести к ошибкам в определенном диапазоне. Если вариация толщины пластины составляет 0,7 мм ± 0,05 мм, то погрешность можно не учитывать. Однако если вариация толщины листа превышает этот диапазон, результаты, приведенные в таблице 2, следует пересмотреть.

Таблица 2 Стандарт суждения о зазорах в заготовках

| НЕТ. | Красная свинцовая ситуация | Состояние ленты | Диапазон зазоров (мм) | схематический эскиз |

| 1 | Красный свинец полностью соскоблен о край нижнего штампа | Пленка полностью раздавлена. | 0.03~0.04 | |

| 2 | Красная свинцовая выщербина на краю нижнего штампа | Плохая целостность клейкой ленты | 0.05~0.06 | |

| 3 | Красный свинец скребется о край нижнего штампа | Лента не повреждена | 0.06~0.07 | |

| 4 | Красный свинец не поцарапал край нижнего штампа | Лента не повреждена | >0.07 |

Данные об измеренном зазоре должны быть записаны, как описано выше.

В настоящее время разумная величина зазора для стального листа, используемого в испытаниях, составляет от 0,04 мм до 0,06 мм, но для определения оптимальной величины зазора при заготовке необходимо проанализировать сечение листа.

Инструментом, используемым в данной статье, является модель пика2008-50 × 50-кратная лупа, которая показана на рисунке 7. Его параметры приведены в таблице 3.

Таблица 3 Параметры увеличительного стекла пик2008-50 × 50

| Параметры | Тип | Увеличение | Минимальный масштаб | Поле зрения | Диапазон измерения |

| значение | 2008-50 × | 50 × | 0,02 мм | 1,6 мм | 1,6 мм |

Рис. 7 Параметры увеличительного стекла пика2008-50 × 50

В данной статье изучается влияние зазора в заготовке на качество сечения листа.

Для анализа используется заготовка из нержавеющей стали толщиной 0,7 мм, а сечения берутся с зазорами 0,03 мм, 0,04 мм, 0,05 мм, 0,06 мм и 0,07 мм, соответственно. Таким образом, получается пять групп данных, каждая из которых имеет относительный зазор 4,3%, 5,7%, 7,1%, 8,5% и 10,0%.

Сечение заготовки сфотографировано с помощью 50-кратной лупы из программы Peak2008. Высота угла развала (R), высота светлой полосы (B) и высота заусенца (h) используются в качестве аналитических показателей для определения зависимости между пластиной и этими показателями при различных условиях зазора в заготовке. Результаты представлены в таблице 4.

Сечение заготовки исследуется с помощью 50-кратной лупы. В качестве анализируемых показателей выбраны высота угла развала (R), высота светлой полосы (B) и высота заусенца (h), чтобы определить взаимосвязь между пластиной и этими показателями при различных условиях зазора в заготовке.

Результаты представлены в таблице 4.

Таблица 4 Показатель анализа сечения заготовок

| Зазор (мм) | Относительный глухой зазор (%) | Высота углового развала R (мм) | Высота яркой полосы B (мм) | Высота заусенца h (мм) | Фотография секции пластины |

| 0.03 | 4.3 | 0.04 | 0.56 | 0.01 |  |

| 0.04 | 5.7 | 0.05 | 0.46 | 0.02 |  |

| 0.05 | 7.1 | 0.05 | 0.34 | 0.02 |  |

| 0.06 | 8.5 | 0.06 | 0.28 | 0.02 |  |

| 0.07 | 10.0 | 0.09 | 0.16 | 0.04 |  |

Пять групп измеренных данных выстраиваются в диаграмму рассеяния, и проводится регрессионный анализ.

Как видно из рис. 8, высота угла разрушения увеличивается с увеличением зазора между заглушками. Причина этого кроется в увеличении изгибающего момента пластины и усилении изгибающих и растягивающих эффектов по мере увеличения зазора между заготовками, что приводит к увеличению высоты пояса галтели.

Рис. 8 Влияние зазора между заглушками на высоту обрушения R

Как показано на рис. 9, высота светлой полосы уменьшается по мере увеличения зазора при заготовке. Светлая полоса характеризуется гладкостью, плоскостью и перпендикулярной ориентацией по отношению к пластине, что делает ее идеальным участком для заготовки. Уменьшение высоты происходит из-за ослабления сдвига пластины, что приводит к образованию зоны разрушения и увеличению высоты зоны разрушения.

Рис. 9 Влияние зазора в заготовке на высоту B светлой полосы

При уменьшении зазора высота светлой полосы увеличивается за счет уменьшения изгибающего и растягивающего воздействия на пластину, усиления сдвигового эффекта и продления стадии пластической деформации. Кроме того, при таких условиях зазора верхняя и нижняя главные трещины не совпадают, что приводит к вторичному разделению.

На заготовке образуется вторая светлая полоса, возникающая при трении о боковую стенку нижнего штампа. Поверхность этой второй светлой полосы склонна к обдиру, как показано на рис. 10. Такая поверхность будет отслаиваться и частично прикрепляться к поверхности плиты прессования во время последующей обработки, а обломки оставят вмятину на плите во время следующего хода пресс-формы.

Образование таких некачественных вмятин приводит к значительному увеличению количества отказов и снижает эффективность производства.

Рис. 10 Сечение пластины с зазором в 0,03 мм

Как видно на рис. 11, высота заусенца увеличивается с увеличением зазора в заготовке. Заусенцы являются проблемным аспектом процесс зачистки и может повлиять на нормальное использование заготовленных деталей.

Как было проанализировано ранее, когда зазор между заглушками мал, верхние и нижние трещины пластины выравниваются в направлении максимального напряжения сдвига, что приводит к образованию заусенцев небольшой высоты, которые легко удаляются. Однако, когда зазор между заготовками велик, изгиб и растяжение листовой металл увеличивается, и трещины с большей вероятностью образуются немного в стороне от режущей кромки верхнего и нижнего штампов. Это делает листовой металл более склонным к разрыву, что приводит к увеличению высоты заусенцев, которые трудно удалить.

Заусеницы приводят к значительным потерям производственного времени и снижают эффективность, что делает их важным аспектом управления производством.

Рис. 11 Влияние зазора в заготовке на высоту заусенца h

В данной статье основное внимание уделяется высоте светлой полосы и высоте заусенца, поэтому зазор в заготовке оптимизируется по этим двум параметрам.

Как показано в таблице 4, когда зазор между заготовками испытательной пластины составляет 0,06 мм (что соответствует относительному зазору между заготовками 8,5%), высота светлой полосы составляет 1/3 толщины пластины. В это время высота галтели и высота заусенца находятся в оптимальном состоянии, без остатков вмятин и высоких заусенцев.

В практическом производстве не представляется возможным строго регулировать зазор в заготовках в соответствии с этим значением, так как вмятины и заусенцы не могут быть полностью устранены, но в определенном диапазоне значений зазора можно добиться хороших условий изготовления продукции, и качество будет соответствовать производственным требованиям.

В этой статье определяется, находится ли зазор в пределах диапазона хороших изделий, с помощью отношения высоты светлой полосы к толщине листа (относительная высота светлой полосы) и зазора между заготовками. Оптимизация может быть проведена в пределах этого диапазона в реальном производстве, как показано в таблице 5.

Таблица 5 Схема оптимизации сечения заготовок на основе относительной высоты светлой полосы

| Диапазон зазоров (мм) | Относительная высота яркой зоны | Состояние Burr | графика | Предложения по модификации |

| 0.03~0.04 | >2/3 | Легко очищаемые заусенцы |  | Необходимо увеличить зазор в заглушке |

| 0.04~0.05 | 1/3~1/2 | Зачищаемые заусенцы |  | Необходимость поддерживать хорошие условия хранения продукции |

| 0.05~0.06 | 1/3 | Хорошее состояние продукта |  | Необходимость поддерживать хорошие условия хранения продукции |

| 0.06~0.07 | 1/5~1/3 | Небольшой заусенец |  | Необходимость поддерживать хорошие условия хранения продукции |

| >0.07 | <1/5 | Заусенец становится больше, и на нем появляются следы от разрывов |  | Необходимо уменьшить зазор в заглушке. |

Два комплекта пресс-форм были оптимизированы и управлялись с помощью тестовой панели в соответствии с диапазоном зазоров, указанным в таблице, и проводился мониторинг их производственных характеристик.

На рисунке 12 показана статистика дефектов заусенцев после оптимизированного управления зазором в заглушке, начиная с 8 декабря. После некоторого периода производства количество дефектов снизилось и стабилизировалось.

На рис. 13 показана статистика отказов при вдавливании после оптимизации управления зазором для заглушек, начиная с 8 декабря. После некоторого периода производства частота отказов снизилась и стабилизировалась.

Рис. 12 Статистика дефектов заусенцев до и после оптимизации

Рис. 13 Статистика разрушений при вдавливании до и после оптимизации

В этой статье кратко рассматривается процесс деформации при заготовке, а также структура и факторы, влияющие на сечение заготовленной детали. В ней также представлен метод быстрого и простого определения зазора в заготовке в практическом производстве. Этот метод предполагает использование тестовой бумаги с зазором 0,06 мм в сочетании с красной свинцовой краской для визуальной оценки зазора в заготовке на режущей кромке штампа.

Анализ сечения пластины из нержавеющей стали толщиной 0,7 мм марки GX220BDL+ZF проводится при различных зазорах в заготовках, и на основе относительной высоты светлой полосы определяется оптимальная схема зазора в заготовках. Это позволяет решить проблемы плохого вдавливания, вызванного слишком малым зазором, и плохого заусенца, вызванного слишком большим зазором.

В ходе последующего мониторинга производства было подтверждено, что частота отказов снизилась и стабилизировалась.