Вы когда-нибудь задумывались, как листогибочный пресс придает металлу такую точность? В этой статье мы расскажем о деталях и функциях листогибочного пресса и покажем вам его важную роль в производстве. К концу статьи вы поймете, как каждый компонент способствует его мощной работе.

Прессование - это прецизионный процесс обработки металлов давлением, используемый в основном для деталей с высоким отношением площади поверхности к объему. Эта технология особенно эффективна при изготовлении листового металла, обычно работающего с материалами толщиной менее 6 мм (0,236 дюйма).

Используемые в этом процессе машины, известные как листогибочные прессы, в основном имеют гидравлический или электрический привод и оснащены современными системами числового программного управления. Эти универсальные машины широко распространены в металлообрабатывающей промышленности благодаря их способности придавать листовому металлу точные угловые или изогнутые профили за счет согласованного действия пуансона и дополнительного штампа.

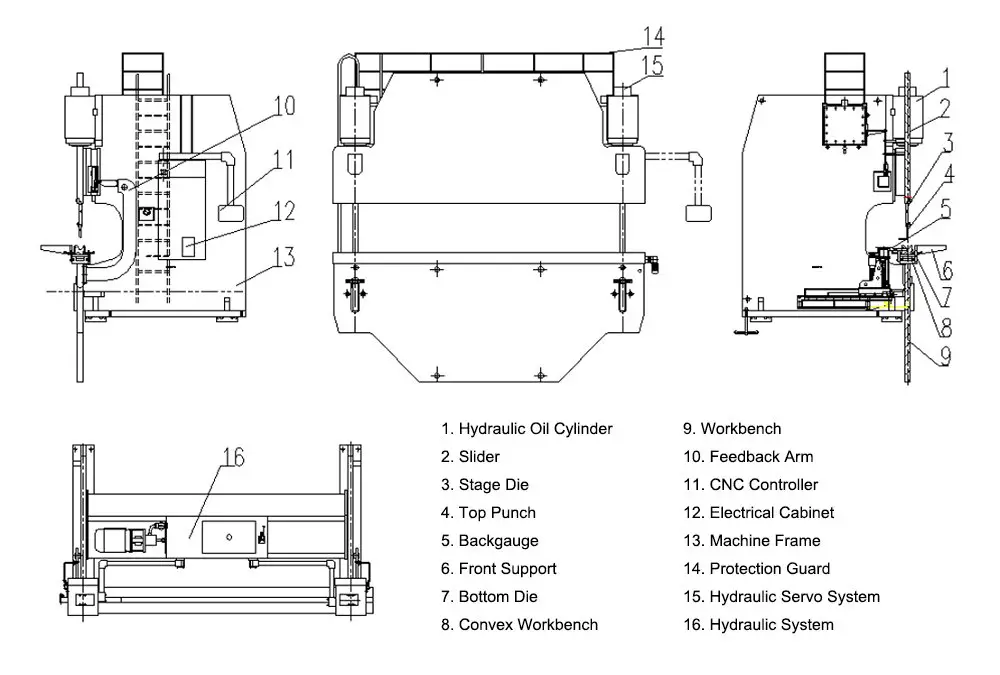

Чтобы выработать единую терминологию для данного руководства, давайте рассмотрим основные компоненты современного листогибочного станка:

На диаграмме ниже показаны эти компоненты, которые мы проанализируем более подробно в последующих главах.

С функциональной точки зрения листогибочный пресс можно разделить на четыре основные подсистемы:

Каждая из этих подсистем играет важнейшую роль в общей функциональности и производительности листогибочного пресса. В следующих разделах мы более подробно рассмотрим конкретные функции, требования к обслуживанию и технологические достижения, связанные с каждым компонентом.

Рама листогибочного пресса сконструирована путем точной сварки компонентов из высокопрочной стали, включая левую и правую вертикальные плиты, рабочий стол, опорные конструкции и встроенные гидравлические резервуары. Рабочий стол стратегически расположен под стойками, а гидравлический бак органично вписан в конструкцию рамы.

Эта передовая конструкция значительно повышает общую жесткость и несущую способность рамы, одновременно оптимизируя тепловое управление за счет увеличения площади поверхности для эффективного отвода тепла гидравлического масла.

Ключевые особенности конструкции листогибочного пресса:

Дальнейшее чтение:

Системы числового программного управления (ЧПУ) являются неотъемлемой частью современных листогибочных станков, значительно повышая их точность, эффективность и универсальность. Эти интегрированные в компьютер системы управляют работой станка с помощью сложных алгоритмов и механизмов обратной связи в режиме реального времени.

Листогибочные прессы с ЧПУ используют компьютер для управления движениями и функциями станка в соответствии с определенной, заранее запрограммированной последовательностью действий. Такая интеграция позволяет выполнять гибочные операции с высокой точностью и повторяемостью, что очень важно при изготовлении листового металла.

В основе системы ЧПУ лежит энкодер, который непрерывно измеряет положение подвижных компонентов станка. Эти данные поступают в блок управления, который активирует различные исполнительные механизмы (например, серводвигатели, гидравлические цилиндры или пневматические системы) для точного управления движением станка. Эта замкнутая система обеспечивает позиционирование оснастки в точных, заданных пользователем точках трехмерного пространства.

Управляемая ось, или ось станка, означает конкретное движение станка, которое измеряется энкодером и регулируется компьютером с помощью двигателя или исполнительного механизма. Такая система обеспечивает точное позиционирование вдоль имеющегося хода, как правило, с точностью в диапазоне ±0,0004 дюйма (0,01 мм) или выше.

При выборе листогибочного пресса покупатели должны учитывать не только физические характеристики машины, но и возможности ее системы числового программного управления. Эти блоки управления обычно устанавливаются на одном конце листогибочного пресса и служат основным интерфейсом для программирования и управления всей системой.

Различные типы NC, представленные на рынке, различаются по нескольким ключевым факторам:

Выбор типа ЧПУ существенно влияет на функциональность листогибочного пресса, простоту его использования и общую производительность при изготовлении листового металла.

Плунжер листогибочного пресса изготовлен из цельной стальной плиты, обеспечивающей жесткость и точность. Он соединен по центру со штоками поршней левого и правого гидравлических цилиндров, что обеспечивает сбалансированное распределение усилий. Эти цилиндры надежно закреплены на соединительных пластинах боковых стенок, образуя прочный механический узел. Гидравлическая сила приводит в движение поршневые штоки, обеспечивая вертикальное перемещение плунжера с контролируемым усилием и скоростью.

Для достижения высокоточного позиционирования в верхней мертвой точке линейные энкодеры высокого разрешения (решетчатые линейки) стратегически расположены по обеим сторонам плунжера. Эти энкодеры непрерывно передают данные о положении в режиме реального времени в систему ЧПУ (числового программного управления). Контроллер обрабатывает эту обратную связь, реализуя замкнутый контур управления для динамической регулировки положения плунжера, компенсируя любые отклонения и обеспечивая синхронную работу по всей длине плунжера.

Система перемещения плунжера объединяет в себе гидравлическую передачу и современные механизмы управления. Ключевыми компонентами являются сам плунжер, точно обработанные гидравлические цилиндры и система механических стопоров с точной регулировкой. Двухцилиндровая конфигурация, при которой цилиндры прочно прикреплены к раме, обеспечивает сбалансированное приложение усилия и повышенную устойчивость. Гидравлическое давление, регулируемое пропорциональными клапанами, приводит в движение поршни для достижения точного вертикального позиционирования плунжера. Механический стопор, управляемый системой ЧПУ, обеспечивает регулировку на микронном уровне, что очень важно для достижения высокой точности формовки, особенно в тех случаях, когда требуются жесткие допуски.

Дальнейшее чтение:

Ход представляет собой максимально возможное перемещение вдоль оси Y, что является критически важным параметром для оценки целесообразности использования высоких пуансонов в листогибочных операциях. Этот параметр имеет решающее значение для обеспечения надлежащего зазора и предотвращения столкновений в процессе гибки. Чтобы определить, можно ли безопасно использовать высокий пуансон, операторы должны выполнить следующий расчет:

[дневной свет - (высота штампа + высота пуансона + толщина листа)] < ход машины

Где:

Этот расчет гарантирует, что суммарная высота компонентов оснастки и заготовки будет меньше хода станка, что позволяет выполнять безопасные и эффективные операции гибки. Операторы должны тщательно учитывать это соотношение при выборе оснастки, особенно для сложных деталей, требующих высоких пуансонов, или при работе с толстыми материалами. Неучет этих факторов может привести к повреждению инструмента, дефектам заготовки или потенциальной угрозе безопасности.

Кроме того, операторы должны учитывать необходимый припуск на гибку и учитывать точность управления ходом машины для поддержания оптимальных условий формовки в течение всего цикла гибки. Для обеспечения точных и стабильных результатов рекомендуется регулярно калибровать систему измерения хода листогибочного пресса.

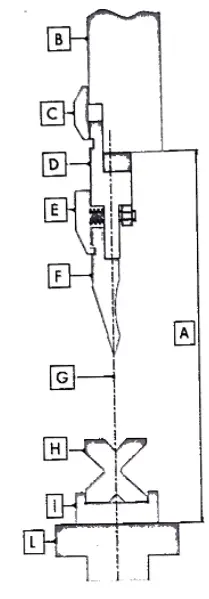

На рисунке выше показано поперечное сечение листогибочного пресса со стандартным инструментом Promecam-Amada.

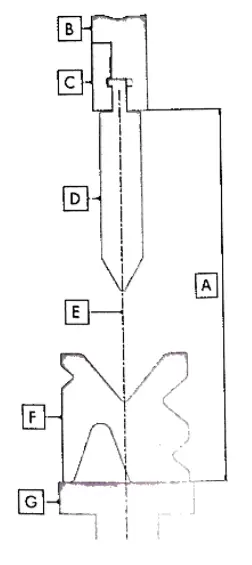

На изображении выше, напротив, показан листогибочный пресс с осевым инструментом (Trumpf, Beyeler и т. д.). В этом случае пуансон зажимается непосредственно в верхней балке и ось листогибочного пресса проходит через пуансон и наконечник.

Задняя заглушка перемещается вперед и назад благодаря работе двигателя, а контроллер ЧПУ контролирует расстояние ее перемещения с минимальным показанием 0,01 мм. Для ограничения перемещения задней заглушки в переднем и заднем положениях имеются концевые выключатели хода.

Дальнейшее чтение:

Система синхронизации

Механический механизм синхронизации состоит из таких компонентов, как торсион, поворотный рычаг и подшипники шарнира. Он имеет простую конструкцию, обеспечивает стабильную и надежную работу и может похвастаться высокой точностью синхронизации.

Положение механический пресс тормозные упоры регулируются с помощью двигателя, а данные контролируются контроллером ЧПУ.

Дальнейшее чтение:

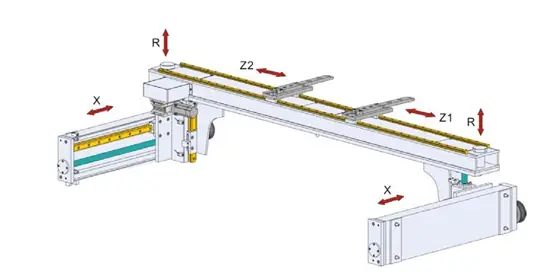

| Ось | Описание |

|---|---|

| Ось X | Управляет движением заднего упора вперед-назад. В системах, оснащенных осью X1, дополнительно управляет левым пальцем. |

| Ось R | Управляет вертикальным подъемом (движением вверх и вниз) заднего упора. |

| Оси Z1 и Z2 | Отвечает за движение левого (Z1) и правого (Z2) стопорных пальцев, позволяя им перемещаться влево и вправо вдоль балки бекгауза. |

BACK GAUGES - это прецизионные устройства позиционирования, необходимые для точной укладки листового металла в листогибочном прессе. Эти контрольные точки с числовым программным управлением направляют оператора при позиционировании заготовки относительно штампа. Листовой металл аккуратно укладывается на нижний штамп, а затем точно выравнивается по задним датчикам, обеспечивая одинаковое расположение изгибов на нескольких деталях.

Современные листогибочные прессы с ЧПУ оснащены сложными системами заднего калибра с возможностью многоосевого позиционирования. Как правило, они оснащены моторизованными шарико-винтовыми передачами в сочетании с энкодерами высокого разрешения, позволяющими осуществлять точные, повторяемые перемещения размером до 0,001 дюйма (0,0254 мм). Движение этих датчиков регулируется контроллером ЧПУ станка, следуя запрограммированной последовательности изгиба, введенной оператором.

Большинство систем задних калибров имеют поворотную или выдвижную конструкцию. Эта функция позволяет датчикам поворачиваться вверх или выдвигаться при необходимости, предотвращая возможные столкновения с листовым металлом в процессе гибки. При формовке заготовки она может приподнять или задеть нижнюю часть неподвижного калибра, что может нарушить точность или повредить деталь.

Усовершенствованные конфигурации задних калибров, такие как многопальцевые или сегментированные конструкции, обеспечивают повышенную стабильность и универсальность. Эти системы можно индивидуально настраивать под сложные профили деталей, обеспечивая постоянную поддержку и привязку для широкого диапазона геометрий. Некоторые модели высокого класса даже включают в себя алгоритмы адаптивного позиционирования, которые автоматически подстраиваются под деформацию детали во время гибки, поддерживая оптимальный контакт на протяжении всего процесса.

Интеграция сервоприводов и замкнутой обратной связи в современные системы калибровки задней части листогибочного пресса с ЧПУ обеспечивает быстрые и синхронизированные движения. Обычно это достигается за счет комбинации прецизионных шарико-винтовых пар, зубчатых ремней и высокопроизводительных серводвигателей. Контроллер ЧПУ непрерывно отслеживает и регулирует положение заднего калибра, компенсируя механический люфт или тепловое расширение, что позволяет поддерживать исключительную точность даже при крупносерийном производстве.

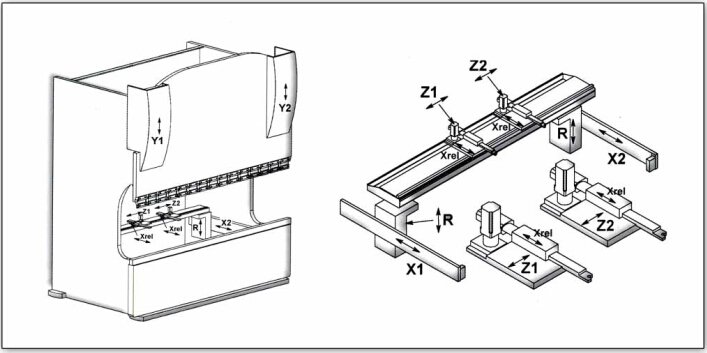

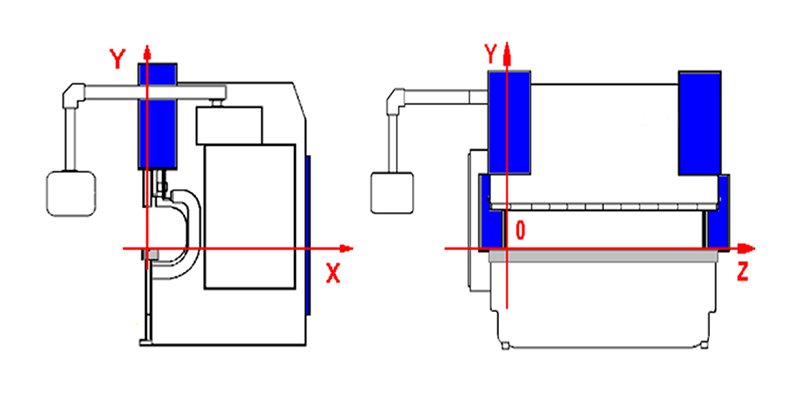

Основными осями листогибочного пресса являются X, Y, Z и R. Эти оси могут управляться оператором как численно, так и вручную, в зависимости от конфигурации и возможностей конкретного листогибочного пресса.

Направленные условные обозначения осей X, Y и Z показаны положительными стрелками на сопроводительном рисунке.

Ось Y: Эта ось регулирует вертикальное перемещение верхней балки (плунжера). Когда плунжер опускается или поднимается, это напрямую влияет на угол изгиба. В процессе гибки оператору крайне важно обеспечить соосность осей Y1 и Y2 (левого и правого цилиндров плунжера). Даже небольшая несоосность в 0,05 мм на длине станка 3 м может привести к угловому расхождению в 1° между двумя концами заготовки.

Чтобы устранить проблемы с центровкой, операторы должны выполнить процедуру обнуления станка с помощью специальной функции ЧПУ перед началом операций гибки. Если проблемы с выравниванием сохраняются, необходимо провести тщательную проверку состояния поверхности плунжера и системы направляющих, при необходимости выполнив регулировку оси Y.

Ось X: Эта ось определяет глубину изгиба, определяемую как расстояние между задними датчиками и центром штампа. Поперечина, поддерживающая задние датчики, перемещается вдоль оси X, двигаясь к оси Y или от нее, чтобы достичь желаемой глубины изгиба.

Ось Z: Вдоль этой оси задние датчики перемещаются в поперечном направлении на своей монтажной поперечине. Их положение задается в зависимости от длины листа и предполагаемого места гибки (по центру или со смещением на листогибочном прессе). Современные листогибочные прессы обычно имеют от 2 до 4 задних датчиков. Операторы должны помнить об ограничениях перемещения по оси Z, включая максимальный ход стола и минимальное расстояние между калибрами.

Ось R: Эта ось облегчает вертикальную регулировку поперечины заднего калибра, обеспечивая надлежащий контакт между листовым металлом и задним калибром при различной высоте штампа.

Полная классификация осей листогибочных прессов:

Примечание: Позиционирование рампы может быть запрограммировано как по абсолютным значениям координат, так и по угловым измерениям, в зависимости от конкретных требований приложения и возможностей станка.

Расположение каждой оси управления листогибочного пресса представлено в таблице ниже:

| Ось | Нулевое положение | Фактическое значение |

|---|---|---|

| Y1 плунжер влево(Вверх или вниз) | Рабочая поверхность | Расстояние от поверхности стола до верхнего штампа |

| Y2 плунжер вправо(Вверх или вниз) | Рабочая поверхность | Расстояние от поверхности стола до верхнего штампа |

| X、X1、X2 backgauge〔 назад и вперед〕 | Нижний штамп центр | Максимальное расстояние от центра нижней плашки до заднего калибра |

| R、R1、R2 backgauge(Вверх и вниз) | Нижняя поверхность штампа | Расстояние от самой низкой точки задней шкалы до самой высокой точки задней шкалы |

| Z1 backgauge слева〔 Слева направо〕 | Левая сторона машины | Расстояние от крайней левой стороны машины до центра левой головки заднего калибра |

| Z2 обратная колея справа(Право налево) | Правая сторона машины | Расстояние от крайней правой стороны станка до центра левой головки задней шкалы |

Передние опорные рычаги листогибочного пресса являются неотъемлемыми компонентами, прикрепленными к Т-образному пазу или линейной направляющей, расположенной на передней поверхности машины. Эти рычаги оснащены регулируемым вручную когтем заднего положения, что повышает универсальность и точность обработки листового металла.

ПЕРЕДНИЕ ПОДДЕРЖКИ ЛИСТА - это дополнительное, но неоценимое оборудование, предназначенное для обеспечения надежной поддержки листа во время процесса торможения пресса. Их основная задача состоит в том, чтобы поддерживать положение листа во время гибки и предотвращать падение материала во время обратного хода верхней балки. Такая двойная функциональность значительно повышает безопасность и эффективность работы.

Хотя эти опорные рычаги особенно незаменимы при обработке толстолистового или крупноформатного металла, их применение распространяется на различные операции гибки. Производители предлагают разнообразные типы опорных рычагов, каждый из которых соответствует конкретным требованиям к гибке и характеристикам материала. Такое разнообразие позволяет операторам выбрать наиболее подходящую систему поддержки, оптимизируя рабочий процесс, снижая физическую нагрузку и повышая общую точность гибки.

Некоторые передовые системы фронтальной поддержки могут включать в себя такие функции, как:

Используя соответствующие опорные кронштейны для передних листов, производители могут значительно улучшить работу листогибочных прессов, добиваясь более высокой точности, производительности и безопасности труда в широком спектре гибочных операций.

Педальный переключатель листогибочного пресса играет решающую роль в управлении вертикальным перемещением верхней балки или плунжера, который удерживает верхний пуансон. Этот прецизионный механизм управления позволяет операторам точно позиционировать и прикладывать усилие в процессе гибки. Педаль обычно имеет двухступенчатый режим работы:

Эта двухступенчатая функция повышает безопасность и точность гибки. Педальный переключатель также управляет втягиванием плунжера после завершения гибки, возвращая листогибочный пресс в открытое положение.

В качестве важной функции безопасности на педальном переключателе на видном месте расположена кнопка аварийной остановки. Эта большая, легкодоступная кнопка позволяет немедленно остановить станок в случае возникновения потенциальных опасностей или проблем в работе. Регулярное тестирование и техническое обслуживание педального переключателя и аварийной остановки необходимо для обеспечения оптимальной производительности и безопасности на рабочем месте в условиях производства листового металла.

Зажимы листогибочного пресса - важнейшие компоненты системы оснастки, включающие стандартные зажимы и быстросменные зажимные устройства, предназначенные для быстрой замены верхних пуансонов. Эти зажимные системы играют решающую роль в оптимизации процесса наладки и повышении общей производительности. Стандартные зажимы обеспечивают прочную и надежную фиксацию инструмента, гарантируя точное выравнивание и стабильность во время гибочных операций. В то же время быстросменные или быстрозажимные инструменты представляют собой значительное достижение в технологии листогибочных прессов, значительно упрощая процесс смены пуансонов.

Применение быстрозажимных инструментов дает множество преимуществ в современном производстве листового металла:

Удобство и экономия времени, предлагаемые этими передовыми зажимными решениями, напрямую связаны с увеличением загрузки оборудования, сокращением времени выполнения заказа и улучшением реакции на запросы клиентов в конкурентной отрасли штамповки листового металла.

Дальнейшее чтение:

Наборы и аксессуары

| 1 | Руководство пользователя | 1 Экземпляр |

| 2 | Фундаментный винт | 4 шт. |

| 3 | Стиральная машина | 4 шт. |

| 4 | Масляный пистолет | 1 Комплект |

| 5 | Фронтальный помощник | 2 шт. |

| 6 | Переключатель педали | 1 Комплект |

Во время операций листогибочного пресса оператор вручную позиционирует и манипулирует листовым металлом, что требует непосредственной близости к действующему листогибочному прессу. Такая близость создает серьезные проблемы с безопасностью, которые необходимо решать, чтобы соответствовать строгим нормам промышленной безопасности.

Для обеспечения безопасности оператора при сохранении эффективности производства современные листогибочные прессы оснащаются передовыми системами безопасности. Эти системы предназначены для защиты оператора без чрезмерного вмешательства в производственный процесс, обеспечивая баланс между безопасностью и производительностью.

Как правило, листогибочные прессы имеют комплексную защиту: кожухи или панели, защищающие заднюю и боковые части. Однако передняя зона, требующая постоянного доступа оператора, представляет наибольший риск для безопасности. Для этой критической зоны используются два основных метода защиты: стационарные фотоэлектрические ограждения и лазерные системы защиты.

Стационарные фотоэлектрические защитные устройства состоят из двух датчиков, установленных по краям рабочей зоны и создающих защитное поле, охватывающее всю переднюю зону на расстоянии до 400 мм от станка. Во время быстрого опускания верхней балки, если эти датчики обнаруживают объект толще сгибаемого материала (например, руку оператора), они мгновенно связываются с системой управления листогибочного пресса и инициируют аварийную остановку.

Альтернативные системы лазерной защиты направлены на защиту непосредственной близости от наконечника пуансона. Эта система состоит из двух регулируемых фотоэлектрических устройств - передатчика и приемника, - установленных на обоих концах верхней балки листогибочного пресса. Эти устройства проецируют лазерный луч, который движется в тандеме с верхней балкой, обеспечивая динамическую защиту зоны непосредственно под пуансоном.

Для повышения безопасности листогибочные прессы часто оснащаются стальными ограждениями для создания физического барьера. В тех случаях, когда требуется максимальный уровень защиты, можно использовать комбинацию защитных устройств в виде светового занавеса и лазерных систем защиты. Такой многоуровневый подход обеспечивает избыточные меры безопасности, что еще больше снижает риск травмирования оператора.

Выбор и внедрение этих систем безопасности должны основываться на тщательной оценке рисков с учетом таких факторов, как конкретные операции гибки, требования к транспортировке материалов и общая планировка цеха. Регулярное обслуживание и проверка этих защитных устройств имеют решающее значение для обеспечения их постоянной эффективности в защите операторов и поддержания продуктивной работы листогибочного пресса.

Я знаю, что для того, чтобы станок считался безопасным для использования, должна быть достигнута определенная степень безопасности. Учитывая это, я бы рекомендовал оснастить листогибочный станок, по крайней мере, устройством световой завесы для обеспечения безопасности.

Защитные ограждения листогибочного пресса

Шторки для тормозных ламп

Лазерная защита листогибочного пресса

Дальнейшее чтение:

Манометры листогибочного пресса - важнейшие инструменты для обеспечения точности и аккуратности при гибке листового металла. К наиболее часто используемым измерительным приборам листогибочного пресса относятся угломеры, угловые линейки и верньерные штангенциркули. Каждый из этих инструментов играет важную роль в измерении и проверке углов изгиба, толщины материала и общих размеров детали.

Угломеры, как правило, цифровые или аналоговые, обеспечивают быстрое и точное измерение угла изгиба. Они часто бывают магнитными, что позволяет легко прикреплять их к заготовке или поверхности штампа. Цифровые угломеры обеспечивают повышенную точность и часто могут передавать данные непосредственно в системы контроля качества.

Угловые линейки, также известные как транспортиры, - это простые, но эффективные инструменты для измерения углов изгиба. Они бывают разных размеров и из разных материалов, а некоторые из них оснащены регулируемыми рычагами для большей универсальности. Хотя они не так точны, как цифровые измерительные приборы, их удобно использовать для быстрой проверки и грубых измерений.

Верньерные штангенциркули, хотя и не являются специфическими для листогибочных машин, незаменимы для измерения толщины материала, длины фланцев и других критических размеров. Современные цифровые штангенциркули обладают высокой точностью и могут с легкостью измерять как внутренние, так и внешние размеры.

В дополнение к этим традиционным инструментам современные листогибочные прессы могут включать встроенные системы измерения углов или лазерные измерительные технологии для проверки углов в реальном времени в процессе гибки. Эти интегрированные системы могут значительно повысить производительность и уменьшить необходимость в ручных измерениях.

Правильный выбор и регулярная калибровка манометров листогибочного пресса имеют решающее значение для поддержания стандартов качества производства и обеспечения стабильного выпуска деталей в процессах изготовления листового металла.

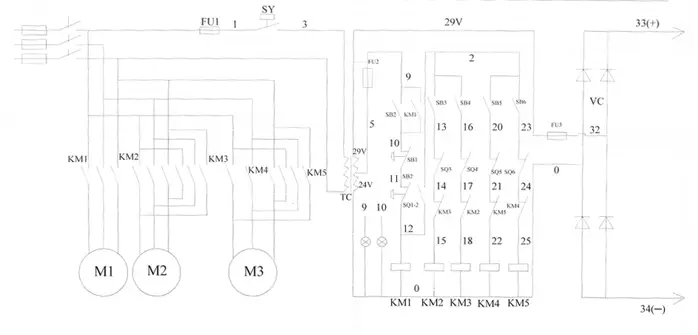

Электрическая система управления современного листогибочного станка состоит из трех основных компонентов: электрического шкафа управления, консоли системы числового программного управления (ЧПУ) и станции оператора.

Листогибочный пресс обычно работает от трехфазного источника питания переменного тока со стандартными характеристиками 50 Гц и 380 В (настраивается в соответствии с региональными требованиями). Этот первичный источник питания выполняет несколько функций:

Входящее переменное напряжение проходит через внутренний системный трансформатор, который затем выдает соответствующие напряжения для различных подсистем.

После преобразования энергия выпрямляется в две отдельные цепи постоянного тока 24 В:

Такая двухконтурная конфигурация питания постоянного тока обеспечивает стабильную, изолированную подачу питания на критически важные системы управления, повышая надежность работы и снижая уровень электромагнитных помех между компонентами.

Конструкция электрической системы обеспечивает точный контроль над операциями гибки, беспрепятственную интеграцию с системами автоматизации и поддерживает такие передовые функции, как контроль усилия в режиме реального времени и адаптивные алгоритмы гибки. Эта сложная электрическая архитектура является основой для достижения высокой точности, повторяемости и эффективности, требуемых в современных процессах изготовления листового металла.

Разные производители могут иметь различные варианты электрических схем листогибочных прессов. При покупке поставщик должен предоставить электрическую схему, а также гидравлическую схему и руководства по установке и эксплуатации. Если они не прилагаются к станку при получении, рекомендуется немедленно связаться с поставщиком.

Обратите внимание, что представленная ниже схема подключения листогибочного пресса является справочной и разработана нами.

Разработка электрогидравлической пропорциональной технологии

Во время Второй мировой войны скорость реактивных истребителей постоянно увеличивалась, что требовало более совершенных систем управления с повышенными требованиями к быстродействию, динамической точности и динамической скорости.

В 1940 году на самолетах появилась первая электрогидравлическая сервосистема. В 1960-х годах были разработаны различные типы электрогидравлических сервоклапанов, что привело к созданию более совершенной электрогидравлической сервотехнологии.

Однако к концу 1960-х годов спрос на электрогидравлические сервотехнологии в гражданском строительстве вырос, но традиционный электрогидравлический сервоклапан предъявлял жесткие требования к текучей среде и потреблял много энергии, что делало его производство и обслуживание дорогим.

В 1970-х годах для разработки надежного электрогидравлического сервоуправление Технология, отвечающая реальным потребностям машиностроения, электрогидравлическая технология пропорционального управления быстро продвигалась вперед. В то же время, промышленные сервоуправление Технология также развивалась.

Электрогидравлическая пропорциональная технология - это комплексный подход, объединяющий гидравлические передача энергии с гибкостью и точностью электронного управления. С развитием технологии числового программного управления и появлением надежных пропорциональных гидравлических компонентов в последние годы широко внедряется технология электрогидравлического пропорционального управления, типичным применением которой является синхронное управление листогибочными машинами.

Основная теория гидравлической передачи заключается в следующем Принцип Паскаля.

Двигатель, масляный насос и клапан соединены с топливным баком. Чтобы обеспечить достаточное наполнение масляного бака маслом во время быстрого движения плунжера, используется конструкция заправочного клапана. Это не только повышает скорость движения плунжера, но и экономит электроэнергию.

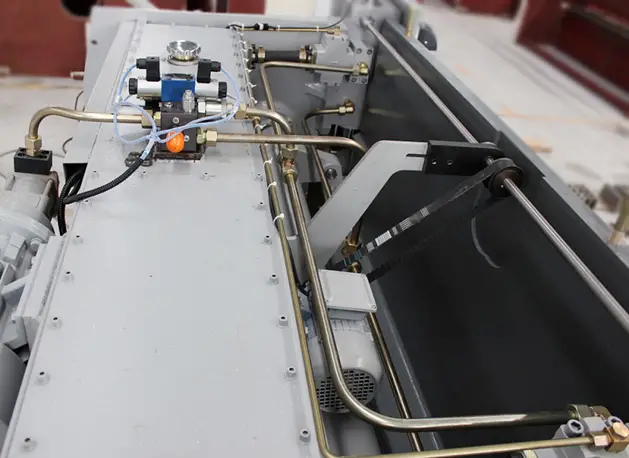

Гидравлическое управление листогибочными прессами с ЧПУ требует высокой степени автоматизации и стандартизации производственного процесса. Поэтому в конструкцию листогибочного пресса должна быть интегрирована гидравлическая система.

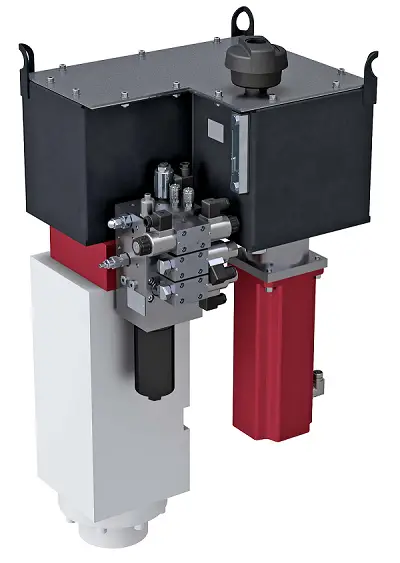

Рама листогибочного пресса служит основой для установки гидравлических компонентов, а масляный бак интегрирован в штамповочную раму.

Листогибочный пресс оснащен тремя блоками управления. Два из них, с клапаном заполнения средней плиты, установлены непосредственно в гидроцилиндре, что устраняет необходимость прокладки трубопроводов между главным блоком управления и гидроцилиндром.

Узел обратного давления, спроектированный таким образом, чтобы исключить протечки в соответствии с требованиями заказчика, состоит из реверсивного седельного клапана и двух перепускных клапанов.

Основные компоненты, установленные в главном узле, включают пропорциональный перепускной клапан, запорный клапан максимального давления и систему контроля реверсивного клапана, расположенного на месте управляющего клапана.

Центральный блок управления объединяет три блока управления в один, и в основном используется в специализированных структурах для управления. Блок управления и соединение между ними гидравлические цилиндры должны располагаться симметрично.

В нем используются маслозаправочные клапаны серии SFA, которые выполнены во фланцевой конструкции и устанавливаются непосредственно в гидроцилиндр, соединенный с баком через всасывающую трубу.

Распределитель датчиков и интерфейсов осей: Все электромагнитные клапаны сосредоточены в одном блоке управления, а электрические соединения клапанов также сосредоточены в одном кабеле для упрощения подключения. Для этого на центральном блоке управления установлен распределитель интерфейсов.

ГИДРАВЛИЧЕСКИЕ ЦИЛИНДРЫ (in гидравлический пресс тормоза) в которых поршень, приводимый в движение жидкостью (масло) под давлением насоса перемещает верхнюю балку (или, реже, скамью), создавая необходимое усилие для изгиба. Обычно имеется два цилиндра, которые перемещаются по осям Y1 и Y2, и они должны быть абсолютно параллельны, чтобы избежать разницы углов вдоль профиля.

Дальнейшее чтение:

Гидравлическая система требует, чтобы гидравлическое масло было чистым. Очистка масляного бака имеет решающее значение.

При замене гидравлического масла необходимо снять крышку масляного бака. Очистите дно бака с помощью полотенца (не используйте хлопчатобумажную пряжу), а затем промойте его бензином с чистящим углем.

Поскольку рука не достает до конца бака, для очистки углов можно намотать полотенце на бамбук или палку. Пробку или тормозной клапан следует ослабить, чтобы дать возможность слить грязное масло.

Вытрите насухо бока и дно бака чистым полотенцем. При необходимости используйте шарик для теста, чтобы собрать грязь в сварочных швах или труднодоступных местах, а затем наденьте крышку обратно.

Дальнейшее чтение:

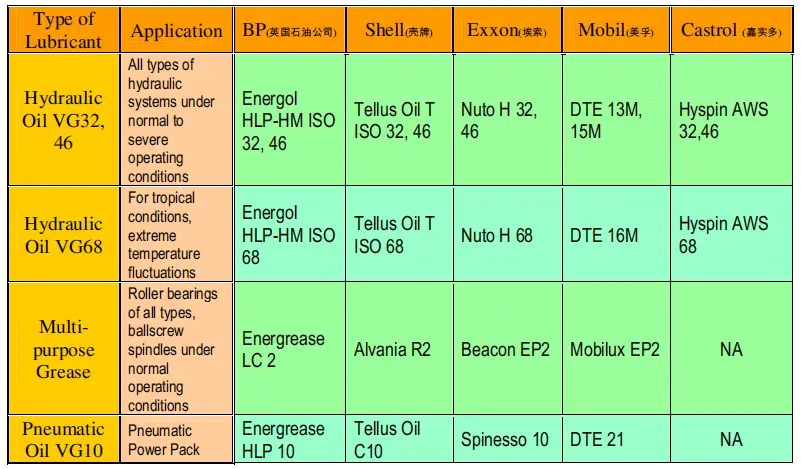

Рекомендуемое гидравлическое масло для листогибочного пресса

Значение маркировки гидравлического масла представляет собой среднее значение вязкости при температуре 40°C. Если рабочее давление и температура в гидравлической системе выше, а рабочие скорости ниже, следует использовать гидравлическое масло с более высокой маркировкой.

Рекомендуется использовать противоизносное гидравлическое масло ISO VG46# (со средней вязкостью 46 мм2/с при 40°C). Если машина длительное время работает при температуре ниже 5°C, можно использовать гидравлическое масло ISO VG32#.

Не рекомендуется использовать машину при очень низких температурах (ниже -5°C). Если это все же произошло, следует дать машине некоторое время поработать на холостом ходу. При необходимости в контур можно установить масляный обогреватель.

При нормальных условиях работы температура масла не должна превышать 70°C. В особых условиях масляный радиатор могут быть установлены по мере необходимости.

Используемое гидравлическое масло должно быть чистым. Чтобы залить масло, открутите гайку воздушного фильтра и залейте масло через фильтр. Если используется заправочное оборудование с фильтром, можно открыть крышку масляного бака и залить масло напрямую.

Следите за показаниями масляного манометра и залейте масло до уровня 80-90%, когда плунжер остановится в верхней мертвой точке.

Для обеспечения надлежащего функционирования машину следует сначала запустить вхолостую, а затем на максимальном ходу, чтобы устранить пузырьки воздуха в гидравлическом контуре.

Таблица емкости бака для масла тормозного пресса NC

| Модель | Емкость масляного бака (L) |

|---|---|

| 30t/1600 | 65 |

| 30t/2000 | 65 |

| 40t/2500 | 130 |

| 63t/2500 | 140 |

| 63t/3200 | 150 |

| 80t/2500 | 130 |

| 80t/3200 | 165 |

| 100t/2500 | 230 |

| 100t/3200 | 230 |

| 100t/4000 | 250 |

| 125t/3200 | 220 |

| 125t/4000 | 250 |

| 160t/2500 | 260 |

| 160t/3200 | 260 |

| 160t/4000 | 285 |

| 160t/5000 | 290 |

| 160t/6000 | 300 |

| 200T/3200 | 470 |

| 200T/4000 | 550 |

| 200T/5000 | 550 |

| 200T/6000 | 550 |

| 250T/3200 | 470 |

| 250T/4000 | 540 |

| 250T/5000 | 550 |

| 250T/6000 | 560 |

| 300T/3200 | 540 |

| 300T/4000 | 540 |

| 300T/5000 | 550 |

| 300T/6000 | 560 |

| 400T/4000 | 540 |

| 400T/5000 | 550 |

| 400T/6000 | 550 |

| 500T/4000 | 560 |

| 500T/5000 | 560 |

| 500T/6000 | 620 |

| 500T/7000 | 620 |

| 600T/4000 | 650 |

| 600T/5000 | 650 |

| 600T/6000 | 650 |

| 600T/7000 | 650 |

График емкости масляного бака тормозного пресса с ЧПУ

| Модель | Резервуар SS (L) | MS Tank (L) |

|---|---|---|

| 40T/1300 | 140 | 150 |

| 63T/1300 | 140 | 150 |

| 63T/2500 | 140 | 260 |

| 80T/2500 | 140 | 260 |

| 100T/3200 | 140 | 260 |

| 100T/4000 | 140 | 260 |

| 125T/3200 | 140 | 260 |

| 125T/4000 | 140 | 260 |

| 160T/3200 | 280 | 370 |

| 160T/4000 | 280 | 370 |

| 220T/3200 | 280 | 420 |

| 220T/4000 | 280 | 420 |

Сальниковое кольцо - важнейший компонент гидравлических листогибочных машин, играющий важную роль в поддержании целостности системы и эффективности работы. Эти прецизионные уплотнения предназначены для предотвращения утечки масла из гидравлических цилиндров и других отсеков, находящихся под давлением, обеспечивая стабильную работу и долговечность оборудования.

В листогибочных прессах уплотнительные кольца обычно изготавливаются из высокоэффективных эластомеров или политетрафторэтилена (PTFE), которые выбираются за их отличную устойчивость к гидравлическим жидкостям, экстремальным температурам и высокому давлению. В конструкцию этих уплотнений часто входит металлическая арматура для поддержания стабильности конструкции при динамических нагрузках, возникающих при изгибе.

Правильный выбор и установка уплотнительных колец имеют решающее значение для:

По мере развития технологии листогибочных машин производители разрабатывают все более сложные конструкции уплотнений, чтобы соответствовать требованиям более высоких давлений, более быстрого времени цикла и более сложных операций гибки в современном производстве листового металла.

Магнитные угломеры - это универсальные устройства для измерения углов, которые можно надежно закрепить на листогибочных столах или непосредственно на гибочных инструментах. Эти прецизионные приборы оснащены мощными магнитами, что позволяет быстро и стабильно позиционировать их без дополнительных приспособлений. Обеспечивая угловые измерения в режиме реального времени, угломеры позволяют операторам добиваться точных и стабильных изгибов при изготовлении листового металла.

Основная функция угломера при работе листогибочного пресса - обеспечить точное позиционирование заготовки под заданным углом до и во время процесса гибки. Эта возможность особенно важна для сложных деталей с множеством изгибов или при необходимости соблюдения жестких допусков. Операторы могут использовать угломер для:

Современные цифровые угломеры часто оснащаются ЖК-дисплеями для удобства считывания информации и могут быть интегрированы с системами управления листогибочными прессами для автоматической проверки и регулировки углов. Такая интеграция повышает общую точность гибки, сокращает время настройки и минимизирует отходы материала из-за неправильных углов.

При выборе угломера для листогибочного пресса следует учитывать такие факторы, как диапазон измерений, разрешение и сила магнитного поля, чтобы обеспечить совместимость с конкретными задачами гибки и рабочей средой.

Вспомогательный механизм оснащен различными функциональными компонентами, которые могут быть выбраны в зависимости от потребностей пользователя, включая механизм компенсации рабочего стола, механизм backgauge, быстросъемное устройство для зажима матрицы, держатель материала, система контроля температуры масла, которая может охлаждать или нагревать масло, устройство фотоэлектрической защиты, централизованная система смазки и др.

Дальнейшее чтение:

Вес листогибочный станок значительно варьируется, как правило, от 5 тонн до более 300 тонн, в основном в зависимости от размера и грузоподъемности машины. Такое соотношение веса важно как для логистического планирования, так и для эксплуатационных соображений. Например, стандартный 80-тонный листогибочный станок с длиной гиба 2000 мм может весить около 6 тонн, а высокопроизводительный 2000-тонный листогибочный станок с длиной гиба 12000 мм может превышать 300 тонн.

На вес листогибочного пресса влияет несколько факторов:

Понимание веса листогибочного пресса имеет решающее значение для:

При выборе листогибочного пресса важно соотнести требуемую производительность и длину гиба с практическими соображениями, такими как прочность заводской поверхности, доступность и потенциальные потребности в будущем переезде.