Вы когда-нибудь задумывались, как с точностью создаются сложные формы труб? В этом руководстве раскрываются секреты трубогибов, исследуются их типы, механизмы и области применения. Благодаря советам опытных инженеров-механиков вы узнаете об инновациях, совершающих революцию в промышленности, и научитесь выбирать трубогиб, соответствующий вашим потребностям.

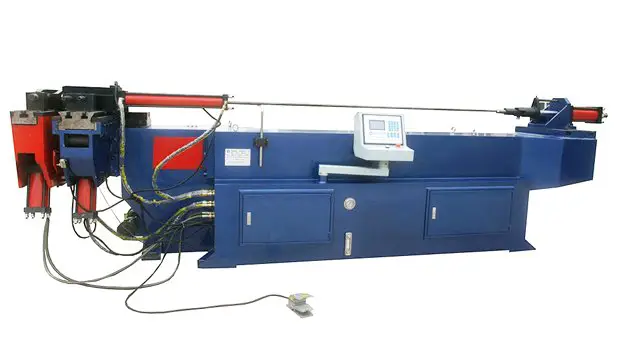

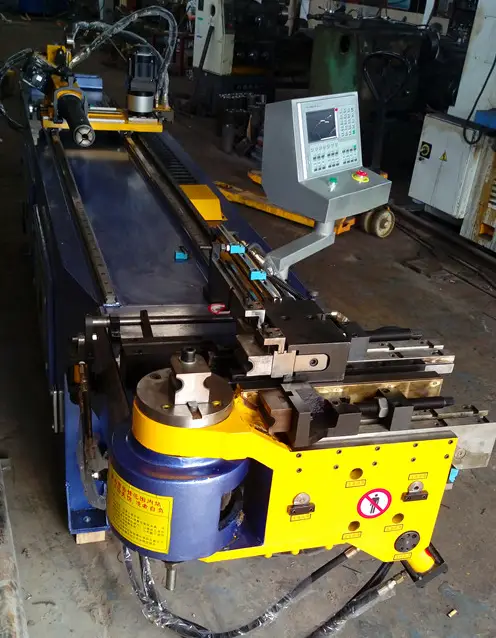

Трубогиб - это специализированное оборудование, предназначенное для точной гибки трубных материалов и подразделяющееся, в первую очередь, на станки с компьютерным числовым программным управлением (ЧПУ) и гидравлические системы. Эти универсальные машины играют важнейшую роль в различных отраслях промышленности, включая энергетику, транспортную инфраструктуру, структурное проектирование, морское строительство и множество других сфер, требующих изогнутых или профилированных трубопроводов.

В отличие от листогибочных машин, предназначенных для формовки плоских листов металла, трубогибы специально оптимизированы для манипулирования цилиндрическими стальными трубами и трубками. Спектр их применения охватывает такие важные отрасли, как строительство электростанций, железных и автомобильных дорог, производство котлов, строительство мостов, судостроительные верфи, архитектурные металлоконструкции и изготовление мебели на заказ. Кроме того, они незаменимы при прокладке сложных трубопроводов и в строительстве, где необходима точная прокладка труб.

В секторе трубогибочного оборудования трубогибы считаются краеугольным камнем благодаря своим многогранным возможностям. Современные трубогибы оснащены такими передовыми функциями, как программируемая последовательность изгибов, многоосевое управление для сложных геометрических форм и интегрированные измерительные системы для повышения точности. Их хорошо продуманная конструкция обычно включает прочные рамы, выдерживающие большие усилия гибки, прецизионные оправки для сохранения целостности трубы во время формовки, а также сложные гидравлические или сервоэлектрические системы привода для точного управления.

Удобный интерфейс и эргономичная конструкция современных трубогибов способствуют эффективной работе, обеспечивая быструю настройку и сокращение времени цикла. Такое сочетание универсальности, точности и простоты использования делает трубогибы неоценимым активом в процессах изготовления металла, позволяя производителям удовлетворять все более жесткие требования к точности изгиба, повторяемости и качеству обработки поверхности.

Трубогибочный станок, также известный как трубогиб, - это специализированное оборудование, предназначенное для точной формовки труб и трубок в различные формы, углы и изгибы. Эти машины способны работать с широким спектром материалов, включая углеродистую сталь, нержавеющую сталь, алюминиевые сплавы, медь и даже экзотические сплавы, диаметр которых обычно варьируется от 1/4 дюйма до 20 дюймов и более.

Трубогибы можно разделить на два основных типа:

Современные трубогибочные станки часто оснащаются такими функциями, как гибка на оправке (для предотвращения разрушения трубы), гибка с усилением (для изгибов с малым радиусом) и многоступенчатая оснастка для быстрой переналадки труб разных размеров.

Универсальность и эффективность трубогибов делают их незаменимыми во многих отраслях промышленности, включая:

Основные преимущества современных трубогибочных станков включают:

Трубогибы - это сложные машины, предназначенные для придания трубам различных конфигураций, включая двутавровые балки, швеллеры, уголки и проволоку. Эти универсальные инструменты могут создавать широкий спектр форм, таких как бухты, U-образные трубы, полутрубы и спиральные бухты. Основные категории трубогибов включают гидравлические электрические гибочные машины, горизонтальные гидравлические трубогибы и многофункциональные прокатные трубогибы.

Электрические трубогибы используют в качестве источника энергии электродвигатель, а усилие гибки передается через редуктор и цепной механизм. В отличие от них, гидравлические трубогибы используют гидравлическое давление для выполнения ряда точных движений: приведения в действие зажимного механизма, втягивания гибочной матрицы, выполнения изгиба трубы и управления вспомогательными движениями дорна вперед и назад.

Гидравлические трубогибы широко используются для плоской намотки труб и обладают рядом преимуществ, среди которых многофункциональность, эргономичный дизайн, простота в эксплуатации, мобильность и быстрота настройки. Эти машины находят применение в различных отраслях промышленности, включая электроэнергетическую инфраструктуру, строительство автомобильных и железных дорог, производство котлов, мостостроение, судостроение, производство мебели и архитектурного декора.

Трубогибы с ЧПУ (компьютерным числовым программным управлением) представляют собой значительный технологический прогресс по сравнению с традиционными гидравлическими системами. В этих станках вместо гидравлической энергии используются серводвигатели, что позволяет точно контролировать множество осей движения: подачу и втягивание материала, вращение плоскости гиба, компенсацию изгиба и пружины, вспомогательные движения и позиционирование гибочной головки. Ключевыми отличиями трубогибов с ЧПУ являются возможность непрерывного производства, высокая точность обработки и способность создавать сложные трехмерные формы труб.

Трубогибы с числовым программным управлением отлично справляются с операциями гибки в холодном состоянии, позволяя за один установ производить изгибы с одним или двумя радиусами. Их универсальность делает их незаменимыми в таких отраслях, как автомобилестроение и производство систем отопления, вентиляции и кондиционирования воздуха, где они используются для изготовления широкого спектра трубных фитингов и проволочных форм.

Методы гибки труб можно разделить на две категории:

Каждый тип трубогибов обладает уникальными возможностями и выбирается в зависимости от таких факторов, как свойства материала, требуемая сложность изгиба, объем производства и отраслевые стандарты.

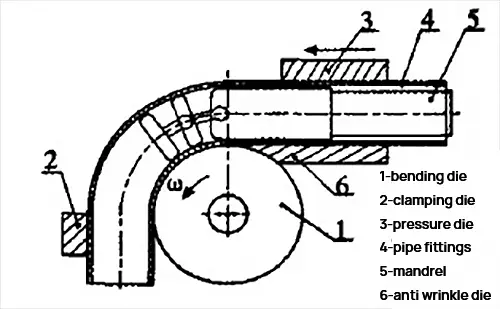

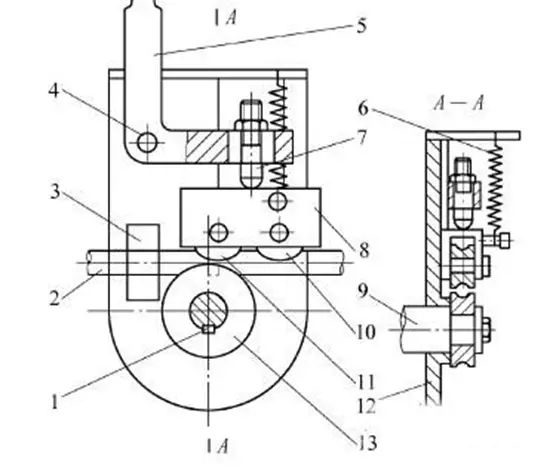

По способу гибки трубы можно разделить на листогибочные, роликовые, листогибочный пресс, и гибка по кругу. Из них гибка по окружности относительно легко поддается автоматизации, поэтому в настоящее время гибочные станки в основном предназначены для этого метода. Принцип процесса гибки показан на схеме.

Процесс гибки осуществляется с помощью гибочный штамп, зажимной штамп и прижимной штамп. Гибочный штамп установлен на шпинделе, в то время как зажим Штамп фиксирует трубные фитинги, предотвращая их осевое перемещение. Прижимной штамп состоит из направляющего и последующего штампов. Во время процесса гибки направляющий штамп оказывает соответствующее давление на штамп для предотвращения морщин на трубные фитинги, а последующий штамп перемещается вместе с трубными фитингами. Оправка также используется для заполнения внутренней полости заготовки и предотвращения образования морщин, сплющивания, утончения и других дефектов в процессе гибки.

Шпиндель вращается, и труба формируется, наматываясь на гибочный штамп. Процесс также включает подачу заготовки, подготовку места для следующего изгиба и т.д. Сайт радиус изгиба определяется радиусом гибочного штампа, и различные радиусы гибки могут быть достигнуты простой заменой гибочного штампа на штамп другого радиуса.

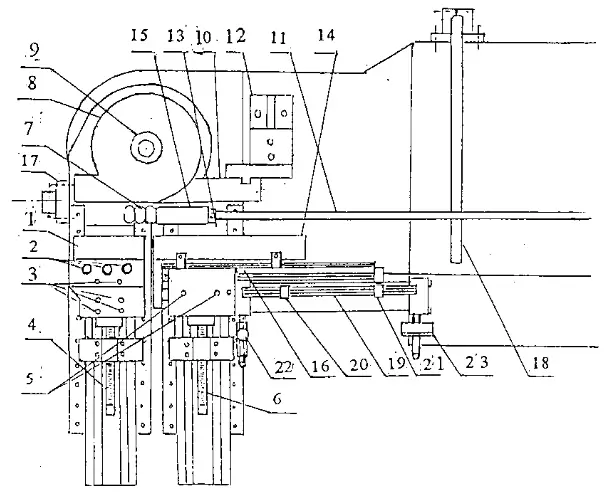

Структура и принцип работы автоматического трубогиба и электрогидравлического трубогиба:

Гидравлическая система трубогиба состоит из электрического масляного насоса, масляных труб высокого давления, быстроразъемных соединений, рабочего цилиндра и плунжера. Локтевая часть станка включает в себя верхнюю цветочную пластину, нижнюю цветочную пластину, головку штампа и ролик. Электрический масляный насос вырабатывает масло под высоким давлением, которое направляется в рабочий цилиндр по масляным трубам высокого давления. Масло под высоким давлением приводит в движение плунжер в рабочем цилиндре, создавая тягу, в результате чего происходит изгиб локтевой части.

Трубогиб включает в себя передовую технологию ЧПУ и удобный интерфейс с сенсорным экраном, обеспечивающий точное числовое управление и интуитивно понятную настройку программы с помощью диалоговой системы управления. Его прочная конструкция обеспечивает высокую жесткость и стабильность размеров в процессе гибки.

Объем памяти станка позволяет хранить 16 различных программ гибки, каждая из которых способна обеспечить до 16 уникальных углов гибки. Такая универсальность позволяет выполнять сложные многогибочные операции без перепрограммирования. Встроенная функция медленного позиционирования в сочетании с высокоточной системой контроля углов обеспечивает исключительную повторяемость с допуском ±0,1°, гарантируя стабильное качество на всех этапах производства.

Для повышения эффективности работы и минимизации времени простоя трубогиб оснащен системой обнаружения и отображения ошибок в режиме реального времени. О любых отклонениях или неисправностях немедленно сообщается с помощью экранных сообщений, что позволяет операторам быстро выявлять и устранять проблемы, поддерживая тем самым оптимальную производительность.

Дополнением к аппаратным возможностям станка является опциональный пакет программного обеспечения CAD/CAM. Этот мощный инструмент переводит сложную геометрию труб в машиночитаемые координаты, упрощая переход от проектирования к производству. Программное обеспечение может быть установлено на стандартные настольные компьютеры, обеспечивая гибкость при автономном программировании, оптимизации последовательности изгибов и расчете компенсации пружинного отката.

Трубогиб работает по гидравлическому принципу, используя масло под высоким давлением от электрического насоса для создания необходимого усилия для гибки. Масло под давлением поступает по трубопроводам высокого давления в рабочий цилиндр, где оно приводит в движение плунжер, создавая усилие, необходимое для деформации трубы.

Основные преимущества современных трубогибов включают:

Несмотря на многочисленные преимущества, потенциальные ограничения могут включать в себя первоначальные капиталовложения, требования к площади для больших моделей и необходимость специального обучения для оптимального использования. Однако эти факторы часто перевешиваются значительным повышением производительности, качества и универсальности, которые обеспечивают современные трубогибочные станки.

Трубогибочный станок - важнейший инструмент в различных отраслях промышленности, однако многие не знакомы с его сложными компонентами. Давайте рассмотрим основные элементы, из которых состоит это универсальное оборудование:

Полностью автоматическая кровать:

Станина служит основой станка и представляет собой прочную раму, изготовленную из сварного швеллера. Верхняя и нижняя опорные плиты шпинделя установлены на раме из высокопрочной листовой стали толщиной, как правило, 15 мм, что обеспечивает стабильность и точность работы.

Компонент гидравлической системы:

Гидравлическая система может быть оснащена как промышленными аксессуарами, так и высокопроизводительными авиационными гидравлическими компонентами, в зависимости от требуемой точности и области применения. Эта система обеспечивает необходимое усилие для операций гибки и гарантирует плавные, контролируемые движения.

Компонент трансмиссии:

Этот узел состоит из нескольких важнейших элементов:

Эти компоненты работают слаженно, выполняя точные изгибные движения.

Компонент плесени:

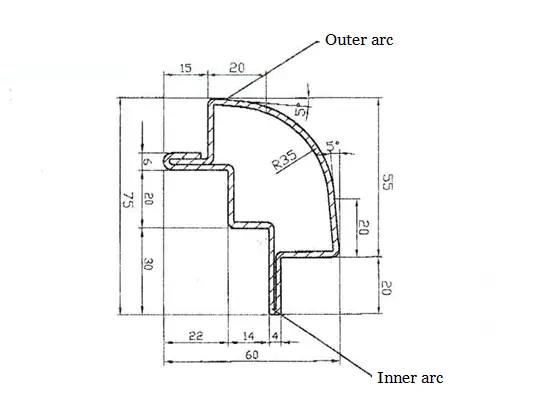

Пресс-форма, или штамп, является важнейшим инструментом для формовки трубы. Обычно она изготавливается из высококачественных материалов, таких как подшипниковая или легированная сталь, и выбирается в зависимости от диаметра поверхности трубы и требуемых характеристик изгиба. Пресс-форма подвергается термической обработке для достижения твердости HRC48~52, что обеспечивает долговечность и сохранение стабильности размеров при высоких нагрузках.

Зажимной компонент:

Гидравлический зажимной механизм состоит из:

Расширение и сжатие гидравлического цилиндра приводит в действие коромысло, обеспечивая надежную и точную фиксацию трубы в процессе гибки.

Электрические компоненты:

Эти компоненты контролируют и автоматизируют процесс гибки, включая двигатели, датчики, программируемые логические контроллеры (ПЛК) и системы пользовательского интерфейса. Они позволяют точно контролировать параметры гибки, обеспечивая постоянство и эффективность производства.

Трубогиб, специализированный станок для формирования изогнутых профилей из трубных материалов, имеет общие принципы работы с листогибочным оборудованием, но оптимизирован для цилиндрических заготовок.

Когда труба подвергается чистому изгибу под действием внешнего момента M, в ее поперечном сечении возникает сложное распределение напряжений. Внешняя стенка за нейтральной осью испытывает растягивающее напряжение σ1, что приводит к истончению стенки, а внутренняя стенка испытывает сжимающее напряжение σ2, что приводит к утолщению стенки. Этот градиент напряжений имеет решающее значение для понимания поведения трубы при изгибе.

Совместное действие этих противоположных сил (F1 и F2) приводит к деформации поперечного сечения трубы от круглого до приблизительно эллиптического. Эта овализация является ключевым моментом при изгибе труб. Если деформация превышает предел упругости материала, это может привести к структурным дефектам: растягивающее напряжение может вызвать трещины на внешней стенке, а сжимающее напряжение - смятие или изгиб на внутренней стенке.

Степень деформации трубы в основном определяется двумя безразмерными параметрами:

По мере уменьшения этих соотношений степень деформации увеличивается. Как правило, меньшие значения R/D приводят к более плотным изгибам, но при этом повышается концентрация напряжений и риск возникновения дефектов.

Для обеспечения структурной целостности и качества гнутых трубных фитингов очень важно контролировать деформацию в допустимых пределах, определенных отраслевыми стандартами (например, ASME B31.3 для технологических трубопроводов). На способность трубы к изгибу влияет множество факторов:

В современных операциях гибки труб часто используются оправки, сбрасывающие штампы или штампы под давлением для сохранения целостности поперечного сечения и минимизации утонения стенок. Кроме того, системы компьютерного числового управления (ЧПУ) позволяют точно контролировать параметры гибки, обеспечивая повторяемость и оптимизируя процесс для различных материалов и геометрии труб.

Пределы формовки трубных фитингов должны быть тщательно продуманы для обеспечения целостности конструкции и функциональности. Эти пределы включают в себя несколько критических факторов:

Коромысло обеспечивает точный контроль радиуса изгиба трубы с соблюдением заданных допусков. Он работает в паре с зажимным седлом, которое смягчает упругий отскок стальной трубы в процессе гибки, повышая точность размеров.

Гидравлическая система состоит из двух ступеней давления: высокого давления для интенсивных операций и низкого давления для вспомогательных функций. Эта раздвоенная система эффективно питает направляющий ролик, седло зажима коромысла, гидроцилиндр, толкатель, каретку тележки и рихтовочный ролик, оптимизируя использование энергии и точность управления.

Устройство направляющих роликов включает в себя два комплекта направляющих роликов, прочную раму и прецизионную систему передачи зажима. Механизмы открытия и закрытия направляющих роликов с гидравлическим приводом синхронизируются с коромыслом для поддержания горизонтального положения стальной трубы на протяжении всего процесса гибки, обеспечивая постоянную кривизну.

Приводное устройство служит основным источником энергии для толкающего механизма, используя электрические или гидравлические системы в зависимости от требуемого усилия и характеристик управления.

Выпрямляющий ролик использует многоосевую систему регулировки для противодействия вертикальной деформации при гибке. Работая в паре с плавающим приспособлением против эллипса, он поддерживает круглое сечение трубы в пределах заданных допусков, предотвращая овализацию и обеспечивая целостность конструкции.

Толкающее устройство - интегрированная система, состоящая из каретки, станины, трансмиссионного вала и тяговой цепи, - продвигает стальную трубу с контролируемой скоростью. Это согласованное движение в сочетании с коромыслом и направляющим роликом обеспечивает точную, непрерывную гибку, сводя к минимуму напряжение и деформацию материала.

(1) Перед началом работы тщательно изучите руководство по эксплуатации электронасоса.

(2) Начните с надежного ввинчивания рабочего цилиндра во внутреннюю резьбу квадратного блока. Убедитесь, что задняя часть цилиндра правильно установлена на опорном колесе для обеспечения устойчивости во время работы.

(3) Выберите соответствующую матричную головку в зависимости от диаметра трубы. Установите ее в плунжер, совместив два ролика с соответствующими пазами, обращенными к головке матрицы. Вставьте оправку соответствующего размера в указанное отверстие и накройте ее верхней оправкой. Осторожно вставьте трубу в паз. Подключите трубу высокого давления, втянув активный конец быстроразъемной муфты и присоединив его к разъему рабочего цилиндра. Перед началом процесса гибки убедитесь, что винты фиксации масла на электрическом масляном насосе полностью затянуты.

По завершении операции гибки постепенно ослабьте винт сброса масла, чтобы плунжер автоматически вернулся в исходное положение.

Важные замечания:

(1) Для безопасной и эффективной работы строго соблюдайте руководство по эксплуатации электронасоса.

(2) Никогда не пытайтесь отсоединить быстроразъемный соединитель, когда система находится под нагрузкой, так как это может привести к внезапному сбросу давления и потенциальной травме.

(3) В качестве рабочей среды в станке используется гидравлическое масло. Регулярная и тщательная очистка и обслуживание масла и компонентов трубогиба имеют решающее значение. Это предотвратит засорение, утечки и загрязнение, которые могут существенно повлиять на производительность и долговечность станка.

Электрогидравлический (электрический трубогиб) Применение:

Этот универсальный автоматический трубогиб идеально подходит для монтажа и обслуживания труб в различных промышленных и коммерческих условиях, включая:

Дополнительная функциональность:

Компонент для гибки труб (гидравлический цилиндр) может быть отсоединен и перепрофилирован в отдельный гидравлический станок для домкратирования труб, что обеспечивает повышенную универсальность при выполнении специальных задач.

(1) ГИБОЧНЫЙ ШТАМП

Установка:

(2) ЗАЖИМНОЙ ШТАМП

Установка:

Регулировка:

A. Зафиксируйте и отпустите зажимное седло, затем переведите панель управления в ручной режим. Нажмите кнопку зажима до конца пути зажима. (В этот момент между зажимными плашками колес должен оставаться зазор, который можно отрегулировать с помощью регулировочного винта зажимного седла).

B. Отрегулируйте винт регулировки зажимного седла так, чтобы зажимная матрица и гибочная матрица были полностью герметичны.

C. Нажмите кнопку назад, чтобы выдвинуть зажимную матрицу, затем отрегулируйте зажимной винт, повернув его примерно на 1/2 - 1/4 окружности по часовой стрелке.

D. Наконец, зафиксируйте неподвижную гайку на зажимном седле.

(3) Напорный диэлектрик

Установка:

A. Выверните винт крепления прижимной плашки, затем вставьте прижимную плашку.

B, зафиксируйте винты направляющей формы.

Регулировка:

A. Зафиксируйте и отпустите зажимное седло, затем переведите панель управления в ручной режим. Нажмите кнопку зажима до конца пути зажима. (В этот момент между зажимными плашками колес должен оставаться зазор, который можно отрегулировать с помощью регулировочного винта зажимного седла).

B. Отрегулируйте винт регулировки зажимного седла так, чтобы зажимная матрица и гибочная матрица были полностью герметичны.

C. Нажмите кнопку назад, чтобы выдвинуть зажимную матрицу, затем отрегулируйте зажимной винт, повернув его примерно на 1/2 - 1/4 окружности по часовой стрелке.

D. Наконец, зафиксируйте неподвижную гайку на зажимном седле.

(4) Оправка

Установка:

A. Вставьте оправку в стержень по часовой стрелке.

B. Затем закрепите винты оправки.

(Обратите внимание, что оправка должна быть направлена в сторону сгиба)

Станок должен быть надлежащим образом заземлен с помощью гибкого медного шнура с минимальной площадью поперечного сечения 4 мм². Напряжение питания должно оставаться в пределах указанного диапазона. Не проверяйте цепь управления с помощью мегомметра (тестера изоляции), так как это может привести к повреждению чувствительных электронных компонентов.

При подключении или отключении электрических разъемов всегда беритесь за корпус разъема, а не тяните за провода или кабели, чтобы предотвратить разрушение паяного соединения или обрыв провода.

Защитите концевые выключатели, энкодеры и другие прецизионные компоненты от ударов твердыми предметами, чтобы сохранить их точность и функциональность.

Защитите дисплей от острых предметов, чтобы предотвратить повреждение экрана и обеспечить четкую видимость важной информации.

Устанавливайте шкаф управления электрооборудованием в хорошо проветриваемом месте, вдали от пыльной или агрессивной среды, которая может повредить электронные компоненты.

Воздержитесь от внесения изменений в терминалы ввода/вывода ПК, чтобы сохранить целостность системы и предотвратить возможные сбои или угрозу безопасности.

При изменении источника питания станка уточните технические характеристики двигателя, чтобы обеспечить совместимость и оптимальную производительность.

Поддерживайте чистоту станка, уделяя особое внимание зажимному блоку и скользящему блоку. Регулярно осматривайте и удаляйте любой мусор или посторонние предметы, которые могут нарушить точность или вызвать износ.

Регулярно смазывайте цепь и все скользящие части, используя соответствующие смазочные материалы, чтобы минимизировать трение и продлить срок службы деталей.

Для обеспечения безопасности оператора всегда отключайте электропитание перед выполнением любых операций по очистке или техническому обслуживанию.

Подготовка: Перед началом работы выполните следующие проверки:

Регулировка давления: Используйте электромагнитный предохранительный клапан для настройки давления в системе на требуемое рабочее давление, обычно не превышающее 12,5 МПа. Это обеспечивает оптимальное усилие изгиба при защите компонентов системы.

Регулировка пресс-формы: Правильное выравнивание имеет решающее значение для точной гибки:

Такая точная центровка минимизирует износ, обеспечивает стабильное качество изгиба и продлевает срок службы инструмента.

При работе трубогибочного станка убедитесь, что зона охвата вращающейся руки свободна от всего персонала. Строго запретите кому-либо находиться вблизи вращающегося рычага и трубных фитингов во время работы станка, чтобы предотвратить возможные травмы.

В гидравлической системе трубогиба используется стандартное гидравлическое масло YA-N32 (ISO VG 32). Выполняйте ежегодную замену масла и одновременную очистку фильтра для поддержания оптимальной производительности и долговечности системы.

Регулировку трубогиба или фильеры должен выполнять только уполномоченный и обученный персонал. Для обеспечения безопасности регулировки должны выполняться минимум двумя операторами, при этом один из них должен находиться у шкафа управления для контроля операций и оказания немедленной помощи в случае необходимости.

Перед выполнением любых регулировок или при работе станка без заготовки снимите оправку, чтобы избежать возможных повреждений или смещения.

Поддерживайте давление в гидравлической системе ниже максимального порога в 14 МПа (2030 фунтов на квадратный дюйм), чтобы предотвратить повреждение системы и обеспечить безопасную работу.

При ручной регулировке скорости вращения цилиндра поворачивайте рычаг на 90 градусов. Синхронизируйте скорость регулировки с линейной скоростью кромки поворотного колена. Никогда не превышайте эту скорость в ручном режиме, так как это может привести к потере контроля и возможному повреждению оборудования.

Регулярно проверяйте натяжение цепи, чтобы обеспечить постоянную эластичность в течение долгого времени. Правильное обслуживание цепи имеет решающее значение для точных операций гибки и продления срока службы станка.

В режиме автоматической гибки керна, прежде чем втягивать бывший гибочный рычаг, убедитесь, что головка керна правильно расположена в трубе и что вал керна не заблокирован. Невыполнение этого требования может привести к изгибу или поломке головки или стержня сердечника.

После каждого использования отключайте питание и проводите тщательную очистку и смазку машины. Такая практика помогает поддерживать оптимальную производительность, продлевает срок службы оборудования и обеспечивает готовность к последующим операциям.

Проектируйте выхлопные трубы так, чтобы свести к минимуму сложные геометрические формы, уделяя особое внимание стандартизированным изгибам и эффективным производственным процессам. Избегайте больших круговых дуг, произвольных кривых и составных изгибов, превышающих 180°.

Большие круговые дуги повышают сложность производства и ограничивают возможности трубогибов. Для их изготовления часто требуется специализированное оборудование или многоэтапные процессы, что снижает общую эффективность производства и увеличивает затраты.

Произвольные кривые и составные изгибы препятствуют усилиям по механизации и автоматизации. Такие нестандартные формы часто требуют ручного изготовления, что препятствует внедрению передовых технологий производства, таких как гибка с ЧПУ или роботизированная сварка. Использование ручного труда не только увеличивает время производства, но и подвергает операторов эргономическим рискам, связанным с повторяющимися движениями и поднятием тяжестей.

Изгибы, превышающие 180°, представляют значительные трудности в процессе гибки труб. Большинство стандартных трубогибов не могут эффективно формировать или выдавать такие экстремальные углы из-за механических ограничений. Такие изгибы часто требуют сегментного изготовления или специальной оснастки, что приводит к усложнению производства, потенциальным проблемам с качеством в местах соединения и увеличению производственных затрат.

Оптимизация конструкции выхлопной трубы для обеспечения технологичности:

Скорость гибки в процессах формовки труб существенно влияет на качество конечного продукта. Оптимизация этого параметра имеет решающее значение для достижения желаемых результатов и предотвращения распространенных дефектов. Влияние скорости гибки на качество формовки можно обобщить следующим образом:

Чрезмерная скорость:

Недостаточная скорость:

Для определения оптимальной скорости гибки рекомендуется установить конечную скорость гибки на уровне 20-40% от максимальной мощности станка. Этот диапазон обеспечивает баланс между производительностью и качеством, позволяя:

На выбор конкретной скорости в этом диапазоне влияют следующие факторы:

Важно отметить, что эти рекомендации могут несколько отличаться в зависимости от конкретного трубогибочного станка, материала и области применения. Проведение испытаний и точная настройка параметров процесса для каждой конкретной установки необходимы для достижения оптимальных результатов при гибке труб.

Выбор оптимального радиуса гиба имеет решающее значение в трубогибочных операциях, уравновешивая принципы "одна труба - один штамп" и "несколько труб - один штамп" для достижения максимальной эффективности и универсальности.

В тех случаях, когда труба требует всего нескольких положений или углов гибки, обычно используется один радиус гиба. Такой подход, известный как "одна труба - один штамп", обусловлен механическими ограничениями трубогибочных станков, которые не могут изменять модуль гиба в середине процесса. Этот метод обеспечивает точность при изготовлении труб определенной конфигурации, но может ограничивать гибкость.

Напротив, подход "несколько труб - один штамп" обеспечивает большую универсальность и экономическую эффективность. Эта стратегия предполагает стандартизацию радиуса гиба для труб одинакового диаметра, независимо от их конечной формы. Благодаря использованию одних и тех же гибочных модулей для различных конфигураций труб этот метод позволяет значительно сократить количество необходимой оснастки. Такая стандартизация не только упрощает производство, но и минимизирует время наладки и затраты на оснастку.

Выбор между этими подходами зависит от таких факторов, как объем производства, разнообразие конструкций труб и имеющиеся ресурсы. При крупносерийном производстве стандартизированных деталей метод "несколько труб - один штамп" часто оказывается более эффективным. Однако для специализированных или малосерийных применений может оказаться более подходящим подход "одна труба - один штамп".

Важно отметить, что при реализации стратегии "несколько труб - один штамп" необходимо тщательно учитывать свойства материала, толщину стенки и требования к качеству изгиба, чтобы гарантировать, что один радиус может адекватно обслуживать несколько конструкций труб без ущерба для структурной целостности или производительности.

В процессе гибки труб оправка служит важнейшим внутренним опорным механизмом для поддержания структурной целостности внутренней стенки трубы на радиусе гиба, эффективно предотвращая деформацию и овализацию. Без применения оправки обеспечение постоянного качества и точности размеров при гибке труб становится значительно сложнее, особенно для тонкостенных труб или труб, требующих малых радиусов изгиба.

Оправки выпускаются в различных конфигурациях, каждая из которых предназначена для удовлетворения конкретных требований к гибке:

1. Цилиндрические оправки: Подходят для простых изгибов толстостенных труб

2. Универсальные оправки:

3. Ориентационные оправки:

Эти конструкции обеспечивают гибкость при работе с трубами различных диаметров, толщины стенок и сложности изгибов.

Точное позиционирование оправки в трубе в процессе формовки играет решающую роль в достижении оптимальных результатов гибки. Теоретически точка касания оправки должна совпадать с точкой касания матрицы для гибки труб. Однако обширные эмпирические исследования показали, что продвижение оправки на 1-2 мм за пределы этой теоретической точки обеспечивает более высокое качество и стабильность гибки.

Такое небольшое смещение оправки вперед дает несколько преимуществ:

Важно отметить, что чрезмерное продвижение оправки может привести к нежелательным последствиям, таким как образование выступа "гусиная голова" на внешней стенке изогнутого участка. Это явление возникает из-за чрезмерного сжатия материала на внешнем радиусе, что подчеркивает важность точного позиционирования оправки.

Для достижения оптимальных результатов при определении идеального положения оправки необходимо учитывать такие факторы, как свойства материала трубы, соотношение диаметра и толщины стенки, радиус изгиба и угол изгиба. Современное программное обеспечение для моделирования гибки и итерационные испытания позволяют еще больше усовершенствовать процесс для конкретных применений.

Заблокируйте гибочный штамп и колпачок (9) по часовой стрелке, ослабьте и снимите его. После замены требуемой гибочной головки заблокируйте гибочную головку и колпачок.

Установка главной зажимной матрицы

Чтобы заменить требуемую зажимную матрицу, сначала снимите штифтовой вал (2) основной зажимной матрицы, замените его требуемой зажимной матрицей и вставьте штифтовой вал. Затем ослабьте крепежный болт (3) основания зажимного штампа, включите главный зажим с помощью экрана ручного режима, поверните регулировочный винт зажимного штампа (4) и переместите его вперед, пока зажимной штамп не будет зажат на гибочном штампе. Затем нажмите на главный зажим, чтобы освободить зажим, и поверните регулировочный винт зажимной матрицы вперед на 1/3 или 1/2 оборота. Наконец, заблокируйте крепежные винты основания зажимного штампа.

Установка направляющей зажимной плашки

Чтобы установить направляющую матрицу, следуйте тому же методу, что и выше, но отрегулируйте усилие зажима так, чтобы оно было немного слабее, чем у основной зажимной матрицы.

Если во время гибки труба сморщилась, переместите регулировочный винт гильзы пресс-формы вперед примерно на 1/4 оборота, а затем попробуйте согнуть трубу снова, пока не исчезнут морщины.

Во время испытания на гибку необходимо следить за тем, чтобы скорость продвижения вспомогательного толкателя была синхронизирована со скоростью гибки.

Установка и регулировка штока оправки и седла цилиндра оправки

Для установки бусины оправки (7) вкрутите стержень оправки (11) в стержень оправки (15) и соедините оправку с поперечным шарниром цилиндра оправки.

Общий метод регулировки заключается в том, чтобы передний конец стержня оправки выходил за центральную точку касания гибочного штампа на 2-5 мм (в зависимости от диаметра гибочного штампа; чем больше диаметр, тем больше расстояние за точкой касания, а чем меньше диаметр, тем наоборот).

Седло цилиндра оправки должно быть установлено на направляющей цилиндра оправки, а направляющая цилиндра оправки должна быть оснащена шкалой.

Указатель указывает на радиус гибочного штампа, поэтому при замене гибочного штампа необходимо соответствующим образом отрегулировать посадочное место цилиндра оправки.

Установка устройства для борьбы с морщинами

Морщиностойкая пластина (10) закрепляется на морщиностойком седле (12), при этом дугообразное седло морщиностойкой пластины располагается близко к гибочному штампу (8). Передний конец должен быть как можно ближе к центру колесной матрицы, а задний конец морщиностойкой пластины должен быть параллелен направляющей матрице с разницей в 1-2 градуса, чтобы уменьшить трение между морщиностойкой пластиной и заготовкой.

Обработка:

Весь станок можно поднять, продев стальную проволоку через дно станка.

В месте контакта стального каната со станком следует положить хлопчатобумажную пряжу или ткань, чтобы не повредить поверхность корпуса станка.

Во время работы с устройством движущиеся части должны быть закреплены, чтобы предотвратить их перемещение и столкновение.

Установка:

Станок должен быть установлен непосредственно, а уровень оборудования может быть отрегулирован с помощью регулировки демпфирующего блока на подножке станка.

Положение масляный радиатор относительно станка следует определять в зависимости от фактического рабочего положения.

Подготовка к вводу в эксплуатацию:

Применение в производстве электрогенераторного оборудования:

Мировой спрос на оборудование для производства электроэнергии значительно увеличился в связи с сокращением запасов ресурсов и ростом цен на энергоносители. В этом секторе трубогибы с ЧПУ играют важнейшую роль, представляя собой значительные инвестиции в производственный процесс. Эти станки необходимы для создания сложных трубопроводных систем на электростанциях, включая парогенераторы, турбины и теплообменники. Их точность и эффективность имеют решающее значение для производства труб высокого давления и сложных систем охлаждения, обеспечивая оптимальную производительность и безопасность объектов энергетики.

Применение в производстве пресс-форм:

Трубогибы с ЧПУ являются неотъемлемой частью различных этапов производства пресс-форм, включая формовочные формы, горячие формы, холодные формы и пластиковые формы. Их универсальность выходит за рамки традиционного производства пресс-форм и находит широкое применение в автомобильной, железнодорожной, машиностроительной и мебельной промышленности. Эти отрасли в значительной степени полагаются на технологию гибки труб для создания точных компонентов и каркасов нестандартной формы. Способность трубогибов с ЧПУ производить последовательные, высококачественные изгибы с минимальными отходами материала сделала их незаменимыми в современном промышленном производстве пресс-форм.

Применение в аэрокосмической промышленности:

В аэрокосмической промышленности трубогибы играют важнейшую роль в формировании конструктивных элементов самолетов. Исторически сложилось так, что эти детали изготавливались преимущественно из алюминиевых сплавов и часто имели большой объем. Однако растущее использование титановых сплавов и композитных материалов в аэрокосмической отрасли привело к более жестким требованиям к трубогибочным станкам с ЧПУ. Современные трубогибы для аэрокосмической отрасли должны работать с этими передовыми материалами с предельной точностью, соблюдая жесткие допуски и минимизируя напряжение материала. Они используются при создании топливопроводов, гидравлических систем и структурных опор, где целостность каждого изгиба имеет решающее значение для безопасности и производительности самолета. Эволюция технологии гибки труб в этой области продолжает расширять границы возможностей обработки материалов, позволяя производить более легкие, прочные и эффективные компоненты самолетов.

Конфигурация гидравлического трубогиба является решающим фактором в определении его цены. На рынке промышленного оборудования справедлива поговорка "вы получаете то, за что платите": каждая цена отражает определенные возможности и уровень качества.

Пользователи, которым требуется высокая точность и эффективность гибки на гидравлических трубогибах, отдают предпочтение качеству, которое в первую очередь определяется внутренними компонентами и конструкцией машины. Ключевые факторы, влияющие на качество и цену, включают:

Для многих заказчиков балансировка между затратами и требованиями к качеству представляет собой серьезную проблему. Это требует глубокого понимания специфики применения, объемов производства и долгосрочных расчетов окупаемости инвестиций.

В настоящее время на рынке представлен широкий ассортимент трубогибов, цена которых обычно составляет от 3 000 до 100 000 юаней (примерно от $460 до $15 400 долларов США). Конкретные расценки зависят от нескольких факторов:

При оценке вариантов трубогибов необходимо учитывать не только начальную цену покупки, но и такие факторы, как:

Чтобы добиться желаемой геометрической формы гнутой трубы, выберите пресс-форму, исходя из внешнего диаметра, толщины стенки и радиуса изгиба трубы, а затем настройте соответствующие детали.

Введите требуемый угол на экране управления в соответствии с потребностями пользователя (см. инструкцию к электроприбору).

Для зажима и форсирования труб в этом станке используется механизм увеличения усилия шатуна.

Чтобы обеспечить самоблокировку зажимного механизма, сначала ослабьте винтовые стержни механизма зажима трубы и механизма бустера. Затем, в ручном режиме, оба механизма находятся в зажимном положении, и, наконец, затяните винтовые стержни.

Скорость вращения скользящего блока регулируется односторонним дроссельным клапаном для синхронизации с главным валом.

Сначала отрегулируйте заднюю бабку так, чтобы центр стержня совпадал с центром колена матрицы, а затем отрегулируйте винтовой стержень на поршневом штоке задней бабки так, чтобы головка стержня выдвинулась в соответствующее положение.

При эксплуатации трубогибочного станка необходимо соблюдать следующие правила:

Предэксплуатационный осмотр:

Проверка гидравлической системы:

Установка заготовки:

Выравнивание штампа:

Проверка зажима:

Операция сгибания:

Послеоперационные процедуры:

Протоколы чрезвычайных ситуаций:

Восемь методов обслуживания трубогибов:

Метод 1:

При работе с трубогибом необходимо строго соблюдать правила эксплуатации (основные положения).

Необходимо регулярно проводить техническое обслуживание оборудования. Обслуживающий персонал должен быть квалифицированным благодаря образованию и обучению.

Метод 2:

Трубогиб необходимо содержать в чистоте, а неокрашенные части покрывать антикоррозийной смазкой.

Проверьте, в норме ли давление в каждой системе давления масла.

Метод 3:

Перед каждым запуском трубогиба необходимо регулярно добавлять смазочное масло в фиксированные точки и в количестве, соответствующем требованиям таблицы смазки.

Масло должно быть чистым и не содержать отложений.

Масляная труба и трубопровод гибочного рычага не должны касаться земли.

Метод 4:

Регулярно проверяйте и ремонтируйте выключатель, предохранитель и рукоятку, чтобы обеспечить их надежную работу.

Регулярно проверяйте, чтобы гидравлическое масло в масляном баке достигало уровня не ниже 80% указателя уровня масла.

Метод 5:

Сайт смазочное масло в подшипнике двигателя должны регулярно заменяться и заполняться, а работа двигателя должна регулярно проверяться.

Температура указателя уровня масла не должна превышать 60℃.

Метод 6:

Регулярно проверяйте, не повреждены ли клиновой ремень, рукоятка, ручка и ключ. Если они значительно изношены, их следует незамедлительно заменить.

Регулярно добавляйте консистентную смазку в место зацепления между передаточным механизмом и стойкой.

Метод 7:

Строго запрещается допускать к работе с оборудованием не назначенный персонал. Как правило, люди должны покинуть машину и остановиться.

Скользящие или вращающиеся детали необходимо регулярно смазывать.

Метод 8:

Смазывайте и очищайте трубогиб за 10 минут до работы каждый день.

При температуре ниже 5℃ обратите внимание на водоем и не допускайте его замерзания.

Не ставьте магнитные предметы рядом с серводвигателем и не стучите по ним.

При очистке ЖК-дисплея сначала отключите питание и не очищайте его жидким моющим средством или сжиженным паром.

Не размещайте аппарат в местах, где возможны протечки дождя или повышенная влажность.

Если в масляном цилиндре обнаружена утечка масла, подтвердите необходимость замены уплотнительного кольца.

Если давление в машине недостаточно, проверьте, достаточен ли уровень масла в масляном баке и не слишком ли высока температура масла.

Если датчик приближения не срабатывает, на экране отображается соответствующая причина неисправности. Используйте отображаемую информацию о неисправности для поиска проблемы при техническом обслуживании и устранении неполадок.

В случае неточного угла, пожалуйста, проверьте, перемещается ли цилиндр когтя вперед и находится ли он на месте, или проверьте, не слишком ли велик соответствующий коготь.

Если во время работы сервопривод не вращается или сервопривод не подается, проверьте, нет ли кода неисправности в сервопривод. Наиболее распространенной неисправностью является кратковременное понижение напряжения. При возникновении вышеописанных ситуаций сначала отключите основной источник питания и включите его снова через 30 секунд. Если проблему устранить не удается, сообщите об этом в компанию. Не разбирайте и не ремонтируйте прибор без разрешения, так как вы будете нести ответственность за последствия.

Если угол изгиба неправильный, проверьте, не ослаблен ли крепежный винт муфты энкодера и не имеет ли конец медленного изгиба угол ввода.

Если давление масла не реагирует, проверьте, не неисправен ли соответствующий электромагнитный клапан.

Для получения исчерпывающей информации о ведущих игроках отрасли мы рекомендуем ознакомиться с нашим подробным руководством по "Топ-16 производителей трубогибочных станков." На этом ресурсе представлена подробная информация о каждом производителе, включая его специализацию, технологические инновации и позиционирование на рынке.

При выборе поставщика трубогибочного оборудования учитывайте такие факторы, как:

Оценив эти критерии с учетом ваших конкретных производственных требований, вы сможете принять обоснованное решение о выборе лучшего поставщика трубогибочных станков для ваших нужд. Помните, что оптимальный выбор может зависеть от вашей отрасли, объема производства и сложности операций гибки.

Выбор подходящего трубогибочного станка имеет решающее значение для эффективного и точного производственного процесса. Примите во внимание следующие факторы, чтобы принять обоснованное решение:

Тщательно проанализировав эти аспекты, вы сможете выбрать трубогибочный станок, который не только удовлетворит ваши текущие производственные потребности, но и обеспечит долгосрочную ценность и эффективность ваших производственных процессов.