Задумывались ли вы когда-нибудь о силах, действующих при изгибе трубы? В этой статье мы исследуем увлекательный мир механики гибки труб. Наш эксперт, инженер-механик, разложит по полочкам ключевые понятия и расчеты, предоставив ценные сведения как для профессионалов, так и для энтузиастов. Приготовьтесь открыть для себя науку, лежащую в основе создания плавных и точных изгибов труб!

Процесс гибки труб получил значительное развитие с развитием различных отраслей промышленности, таких как автомобилестроение, производство мотоциклов, велосипедов и нефтехимия. Этот процесс необходим для создания точных и прочных изгибов труб, используемых в этих отраслях.

На рисунках 6-19, 6-20, 6-21 и 6-22 представлены схемы пресс-форм для намотки, толкания, прессования и прокатки. Эти схемы иллюстрируют конкретную установку и компоненты, используемые в каждом методе гибки, обеспечивая визуальную справку для понимания процесса.

Классифицируя методы гибки труб в зависимости от техники гибки, температуры и использования наполнителей или дорнов, мы можем лучше понять соответствующие области применения и преимущества каждого метода. Эти знания имеют решающее значение для выбора подходящего процесса гибки для конкретных промышленных нужд, обеспечивая эффективность и точность производства.

1- Блок давления

2- стержень

3- Зажимной блок

4- Гибочная форма

5- Блок для предотвращения морщин

6- Труба Бланк

Колонка с 1 нажатием

2- направляющая втулка

Заготовка из 3 трубок

4-гибочная пресс-форма

1-Die

2-трубная заготовка

3-Качающийся удар

1-осевой

2,4,6-ролики

3-активная ось

5-Стальная труба

Когда материал трубы изгибается, материал на внешней стороне зоны деформации растягивается и удлиняется под действием тангенциального растяжения, а материал на внутренней стороне сжимается и укорачивается под действием тангенциального сжатия.

Поскольку тангенциальное напряжение σθ и деформация εθ непрерывно распределены по поперечному сечению материала трубы, их можно представить себе как изгиб материала пластины.

Зона растяжения на внешней стороне переходит в зону сжатия на внутренней стороне, а на стыке образуется нейтральный слой.

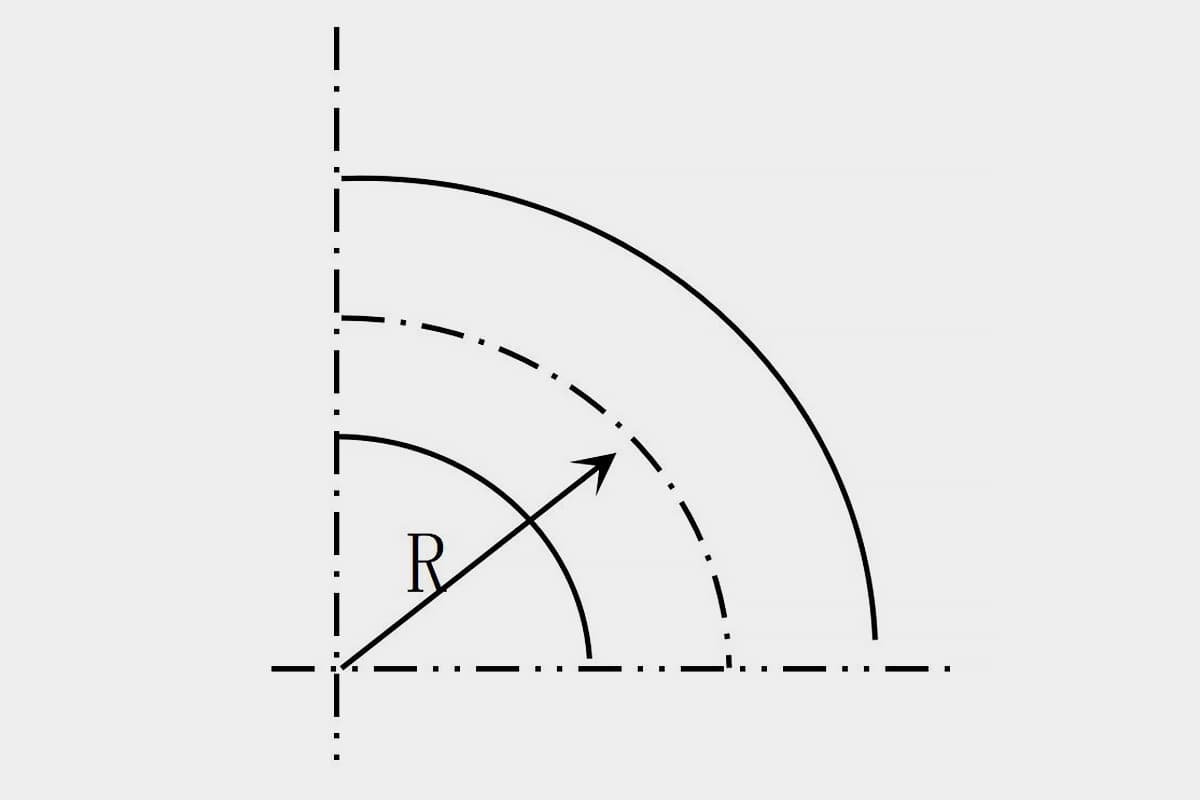

Для упрощения анализа и расчетов обычно считается, что нейтральный слой совпадает с центральным слоем сечения трубы, а его положение в сечении может быть представлено радиусом кривизны (Рисунок 6-23).

Степень деформации материала трубы при изгибе зависит от относительной радиус изгиба R/D и относительная толщина t/D (R - радиус кривизны центрального слоя поперечного сечения трубы, D - наружный диаметр трубы, t - толщина стенки трубы).

Чем меньше значения R/D и t/D, тем больше степень деформации при изгибе (т.е. R/D и t/D слишком малы), внешняя стенка нейтрального слоя при изгибе станет чрезмерно тонкой и даже приведет к разрыву; внутренняя стенка трубы утолстится и даже станет неустойчивой и морщинистой.

В то же время с увеличением степени деформации искажение (сплющивание) поперечного сечения становится все более серьезным.

Поэтому для обеспечения качества формовки трубного материала необходимо контролировать степень деформации в допустимых пределах.

Допустимая степень деформации при изгибе трубы называется пределом формообразования при изгибе. Предел деформации при изгибе материала трубы зависит не только от механических свойств материала и метода гибки, но и от требований к использованию трубопроводной арматуры.

Для гнутых деталей общего назначения максимальная деформация удлинения εmax образующаяся в наиболее удаленном от нейтрального слоя месте на внешней стороне области деформации изгиба материала трубы, не должна превышать предельного значения, допускаемого пластичностью материала как условием определения предела формовки.

То есть предельный радиус изгиба rмин который может быть согнут во внутреннюю сторону детали при условии, что внешний поверхностный слой на внешней стороне области деформации изгиба трубной детали не растрескается, используется как предел формирования изгиба трубной детали.

rмин зависит от механических свойств материала, конструктивных размеров трубопроводной арматуры, метода обработки гибки и других факторов.

a Силовые условия

b Напряженно-деформированное состояние

Минимальный радиус изгиба для различных процессов гибки приведены в таблице 6-2.

Таблица 6-2 Минимальный радиус изгиба при гибке труб (Единицы измерения: мм)

| Методы гибки | Минимальный радиус изгиба |

| Пресс для гибки | (3~5)D |

| Сгибание обмотки | (2~2.5)D |

| Гибка рулонов | 6D |

| Сгибание под давлением | (2.5~3)D |

Примечание: D - внешний диаметр трубки.

Для минимального радиуса изгиба сталь и алюминиевых труб, см. таблицу 6-3.

Таблица 6-3 Минимальный радиус изгиба стальных и алюминиевых труб (Единицы измерения: мм)

| Наружный диаметр трубы | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

| Минимальный радиус изгиба | 8 | 12 | 16 | 20 | 28 | 32 | 40 | 45 | 50 | 56 |

| Наружный диаметр трубы | 24 | 28 | 30 | 32 | 35 | 38 | 40 | 44 | 48 | 50 |

| Минимальный радиус изгиба | 68 | 84 | 90 | 96 | 105 | 114 | 120 | 132 | 144 | 150 |

При гибке труб неизбежно искажение формы поперечного сечения.

Материал на внешней стороне нейтрального слоя испытывает касательное растягивающее напряжение, утончая стенку трубы; материал на внутренней стороне нейтрального слоя испытывает касательное сжимающее напряжение, утолщая стенку трубы.

Материал на внешней и внутренней сторонах области деформации изгиба испытывает наибольшее касательное напряжение, поэтому там происходит наибольшее изменение толщины стенки трубы (рис. 6-24).

При изгибе с наполнителями или стержнями поперечное сечение в основном сохраняет круглую форму, но толщина стенки изменяется. При безопорном свободный изгибПри этом, будь то внутренняя или внешняя сторона, круглое сечение трубы становится эллиптическим (рис. 6-24а, б).

Более того, с увеличением степени деформации при изгибе (т. е. с уменьшением радиуса изгиба) внутренняя кромка становится неустойчивой и морщинистой. В случае квадратных труб при изгибе с опорой (рис. 6-24c, d) поперечное сечение меняется на трапециевидное.

Эллиптичность часто используется в производстве для измерения изменений в круговом сечении трубы.

Эллиптичность = Dmax-Dмин/D ×100% (6-21)

В этом формулаDmax - максимальный размер наружного диаметра, измеренный в любом направлении в том же сечении трубы после изгиба, а Dmin - минимальный размер наружного диаметра, измеренный в любом направлении в том же сечении трубы после изгиба.

Рисунок 6-25 - график эллиптичности, представляющий изменение эллиптичности, соответствующей безразмерной кривизне R0/R (R0 - внешний радиус трубы, R - радиус кривизны центрального слоя изгибаемого участка) в логарифмической координате, представленный в виде семейства прямых линий с отношением t/R0 в качестве переменной параметра.

Как видно из рисунка, чем больше степень изгиба, тем больше эллиптичность поперечного сечения.

Поэтому эллиптичность часто используется в производстве как важный показатель для контроля качества гнутых труб. В зависимости от различных эксплуатационных характеристик материалов гнутых труб, требования к их эллиптичности также различаются.

Например, для гнутых труб, используемых в проектах промышленных трубопроводов, труба высокого давления не превышает 5%; трубы среднего и низкого давления - 8%; алюминиевые трубы - 9%; трубы из медных и алюминиевых сплавов - 8%.

Искажение формы сечения может уменьшить площадь поперечного сечения, увеличивая сопротивление потоку жидкости, а также может повлиять на функциональные характеристики трубы в конструкции.

Поэтому в процессе гибки труб необходимо принимать меры для контроля деформации в требуемом диапазоне.

Эффективными методами предотвращения искажения формы поперечного сечения являются:

1) Поддерживайте поперечное сечение с помощью оправки в зоне деформации изгиба, чтобы предотвратить деформацию поперечного сечения.

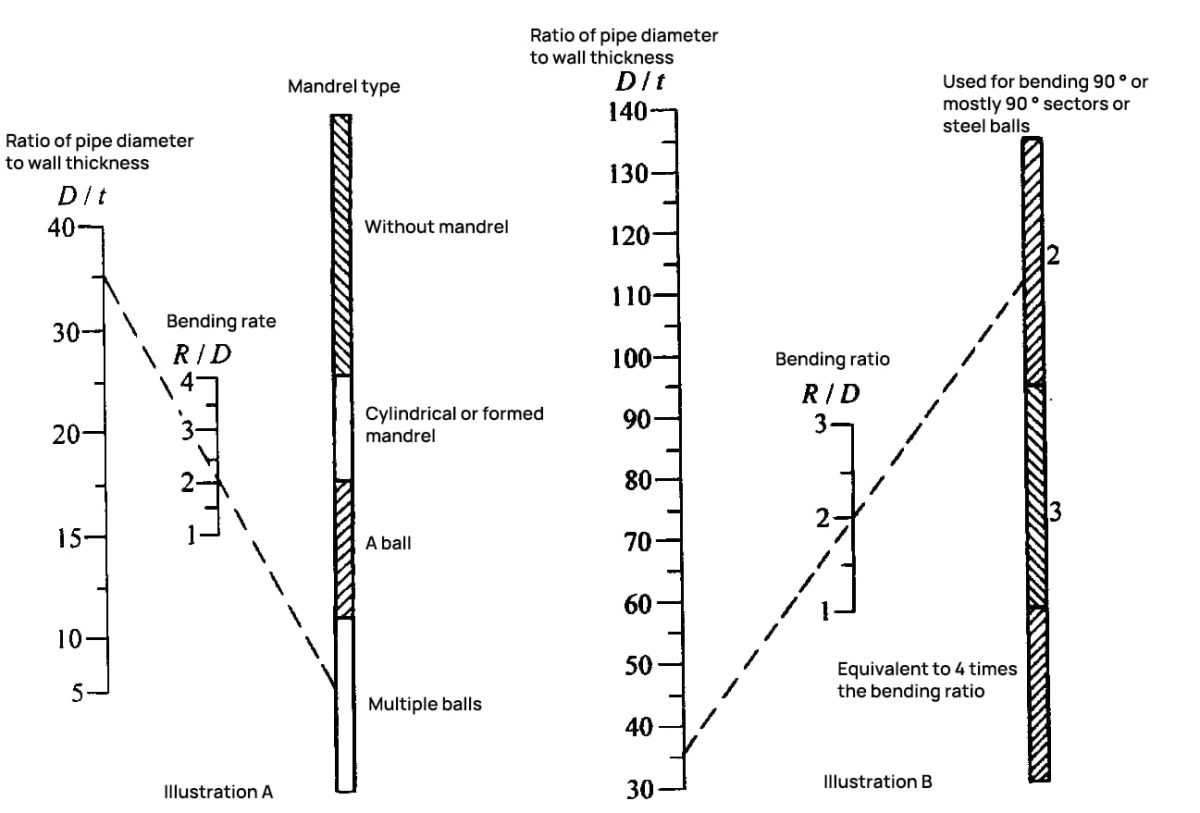

Для различных процессов гибки следует использовать различные типы оправок. Жесткие оправки часто используются при гибке и намотке, а головка оправки имеет полусферическую или другую изогнутую форму поверхности.

Необходимость использования оправки при гибке и ее тип можно определить по рис. 6-26 и рис. 6-27.

2) Заполнение заготовки гнутой трубы гранулированной средой, жидкой средой, эластичной средой или сплавами с низкой температурой плавления также может заменить стержень для предотвращения искажения формы сечения. Этот метод относительно прост в применении и широко используется, в основном, в мелко- и среднесерийном производстве.

3) На поверхности пресс-формы, контактирующей с материалом трубки, наносится паз изготовлен таким образом, чтобы соответствовать форме сечения материала трубы, уменьшая давление на контактную поверхность и препятствуя деформации сечения. Это довольно эффективная мера для предотвращения искажения формы сечения.

4) Метод использования метода встречной деформации для контроля изменения сечения трубы (рис. 6-28) часто используется в процессе гибки без сердечника на трубогиб. Особенностью этого метода является его простая структура, поэтому он широко используется.

Использование встречной деформации при бескерновой гибке означает, что трубной заготовке заранее придается определенное количество обратной деформации. Затем, после гибки, деформации в различных направлениях компенсируют друг друга, в основном сохраняя круглое сечение трубной заготовки, чтобы соответствовать требованиям эллиптичности, обеспечивая тем самым качество гнутой трубы.

1-гибочная форма

2-Зажимной блок

3-Ролик

4-х направляющее колесо

Пятитрубная заготовка

Форма поперечного сечения антидеформационной канавки показана на рисунке 6-29, размер антидеформационной канавки связан с относительным радиусом изгиба (радиус кривизны центрального слоя, внешний диаметр трубы). См. таблицу 6-4.

Таблица 6-4 Размеры антидеформационной канавки

| Относительный радиус изгиба R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0.37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

1-гибочная форма

2-Антидеформационный ролик

Изменение толщины трубы в основном зависит от относительного радиуса изгиба R/D и относительной толщины t/D. В производстве минимальная толщина стенки tмин на изгибе снаружи и максимальная толщина стенки tmax на внутренней стороне обычно можно оценить по следующей формуле:

В формуле,

Утончение материала трубы снижает механическую прочность и удобство использования фитингов. Поэтому в производстве скорость утонения стенки часто используется в качестве технического показателя для измерения изменения толщины стенки с целью обеспечения пригодности фитингов к использованию.

Скорость утонения стенки трубы = t-tмин/t×100%

В формуле:

Характеристики материалов труб различны, и существуют разные требования к скорости уменьшения толщины стенки.

Например, для трубопроводной арматуры, используемой в промышленном трубостроении, труба высокого давления не превышает 10%; труба среднего и низкого давления не превышает 15%, и не менее проектной расчетной толщины стенки.

Меры по уменьшению толщины труб включают в себя:

1) Уменьшите численное значение растягивающего напряжения, создаваемого на внешней стороне нейтрального слоя. Например, используя метод резистивного локального нагрева для снижения сопротивления деформации металлический материал внутри нейтрального слоя, что делает деформацию более концентрированной в сжатой части, достигая цели снижения уровня напряжения в растягиваемой части.

2) Изменение напряженного состояния зоны деформации и увеличение компонента сжимающего напряжения. Например, переход от изгиба к продавливанию позволяет кардинально преодолеть дефект чрезмерного утонения стенки трубы.

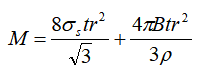

Расчет крутящего момента при изгибе материала трубы является основой для определения энергетических параметров трубогиба.

Согласно анализу теории пластической механики, теоретическое выражение изгибающего момента при равномерном изгибе материала трубы получается следующим образом:

Крутящий момент при изгибе материала трубы:

В формуле:

Фактический момент изгиба материала трубы зависит не только от свойств материала трубы, формы и размера поперечного сечения, радиуса изгиба и других параметров, но и в значительной степени от метода гибки и конструкции используемой пресс-формы.

Поэтому в настоящее время невозможно представить все эти факторы в виде расчетной формулы, и в производстве можно делать только оценки.

Изгибающий момент материала трубы можно оценить по следующей формуле:

В уравнении,

Коэффициент µ не является коэффициентом трения; его значение зависит от состояния поверхности трубы, метода гибки, особенно от того, используется ли оправка, от типа и формы оправки и даже от различных факторов, связанных с положением оправки.

В общем случае при использовании жесткой оправки без смазки можно принять значение от 5 до 8; при использовании жесткой шарнирной оправки можно принять значение µ=3.

Форма поперечного сечения антидеформационной канавки показана на рис. 6-29.

Размеры антидеформационной канавки зависят от относительного радиуса изгиба (радиус кривизны центрального слоя, внешний диаметр трубки).

См. таблицу 6-4.

Таблица 6-4 Размеры антидеформационной канавки

| Относительный радиус изгиба R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0.37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

1-гибочная форма

2-Антидеформационный ролик

Изменение толщины трубы в основном зависит от относительного радиуса изгиба R/D и относительной толщины t/D.

При производстве минимальная толщина стенки tмин на внешней стороне изгиба и максимальная толщина стенки tmax на внутренней стороне можно оценить по следующей формуле:

В формуле:

Утонение материала трубы снижает механическую прочность и эксплуатационные характеристики трубопроводной арматуры. Поэтому скорость утонения часто используется в производстве в качестве технического показателя для измерения изменения толщины стенки, чтобы соответствовать требованиям к эксплуатационным характеристикам трубопроводной арматуры.

Скорость истончения стенки трубы = (t-tмин)/t×100%

В формуле:

Различные характеристики материала трубы требуют разной скорости утонения. Например, для трубопроводной арматуры, используемой в промышленном трубопроводном строительстве, труба высокого давления не должна превышать 10%; трубы среднего и низкого давления не должны превышать 15% и быть меньше расчетной толщины стенки.

Меры по снижению толщины труб включают в себя:

1) Уменьшение численного значения растягивающего напряжения, создаваемого на внешней стороне нейтрального слоя, например, использование метода резистивного локального нагрева, уменьшающего сопротивление деформации металлического материала на внутренней стороне нейтрального слоя, делающего деформацию более концентрированной в сжатой части, что позволяет достичь цели снижения уровня напряжения в растягиваемой части.

2) Изменение напряженного состояния зоны деформации и увеличение компонента сжимающего напряжения. Например, переход от изгиба к продавливанию позволяет кардинально преодолеть дефект чрезмерного утонения стенки трубы.

Расчет момента изгиба трубы является основой для определения силовых параметров трубогиба. Согласно анализу теории пластической механики, теоретическое выражение равномерного изгибающего момента трубы выводится следующим образом:

Крутящий момент при изгибе трубы:

В формуле:

Фактический момент изгиба материала трубы зависит не только от характеристик материала трубы, формы и размера поперечного сечения, радиуса изгиба и других параметров, но и во многом от метода гибки и конструкции используемой пресс-формы.

Поэтому в настоящее время невозможно выразить все факторы в формуле расчета, и в производстве можно делать только оценки.

Изгибающий момент материала трубы можно определить по следующей формуле:

В формуле:

Коэффициент не является коэффициентом трения µ, его значение зависит от состояния поверхности трубы, метода гибки, особенно от того, используется ли оправка, типа и формы оправки, и даже от различных факторов, связанных с положением оправки.

В общем случае при использовании жесткой оправки без смазки этот показатель можно принять равным =5-8, а при использовании жесткой шарнирной оправки - µ=3.

Формовка трубной прокатки - это специальный процесс формовки, разработанный на основе традиционных штамповка Процессы отбортовки и горловины. Это процесс деформации, при котором край устья трубки локально изгибается за счет осевого давления на трубку, проходящую через пресс-форму.

Использование этой технологии для производства деталей имеет ряд преимуществ, таких как простота технологии, меньшее количество процессов, низкая стоимость и хорошее качество. С ее помощью можно изготавливать даже те детали, которые трудно получить с помощью других методов штамповки.

Этот процесс широко используется в различных областях промышленности, таких как автомобилестроение и аэрокосмическая промышленность.

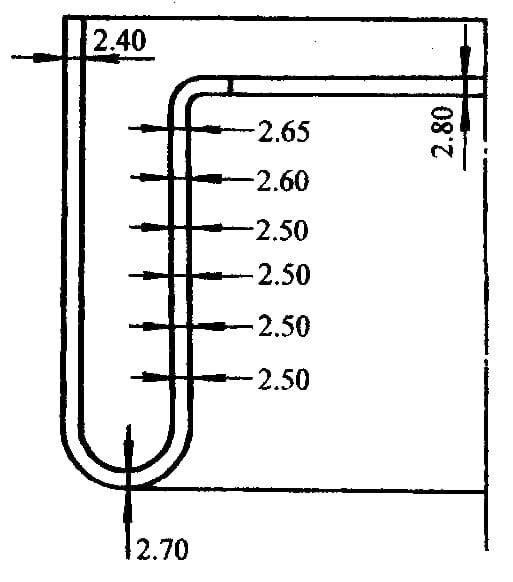

Существует два основных способа токарной обработки труб: внешний и внутренний (рис. 6-30).

a, b наружный вал;

c, d внутренний крен

Заготовка из 1 пробирки

2-Направляющее кольцо для потока

Трехконусная форма

4-Круглый край формы

Внешний перекат: Трубная заготовка переворачивается изнутри наружу под действием осевого давления, что увеличивает ее окружность после формовки.

Внутренний перекат: Трубная заготовка прокатывается снаружи внутрь, уменьшая свою окружность после формовки.

Процесс прокатки может не только эффективно формировать различные типы трубчатых двустенных или многослойных деталей, но и обрабатывать чашки с выпуклым дном, ступенчатые трубы, трубы специальной формы, а также полудвойные трубы, кольцевые двустенные цилиндры, полые двустенные гайки, теплообменники, автомобильные глушители, волноводные трубы в электронной промышленности и т.д.

В настоящее время эти детали обычно обрабатываются методом многоступенчатой штамповки и методы сваркикоторые являются сложными, дорогостоящими и имеют низкое качество внешнего вида.

Использование процесса прокатки обеспечивает надежность детали, легкость и экономию сырья.

В настоящее время, согласно полученным данным, многие металлические материалы могут быть сформированы на пресс-форме различными методами прокатки, такими как алюминиевый сплав, медь и медные сплавы, низкоуглеродистая сталь, аустенитная нержавеющая сталь и т.д. Трубные заготовки всех звуковых спецификаций могут быть успешно прокатаны в двухслойные трубы.

Рулонная формовка, по сравнению с другими процессы формованияимеет более сложный процесс деформации, который включает в себя развальцовку, скручивание, прокатку и их взаимное преобразование.

Для осуществления этого процесса существует несколько форм, среди которых простыми и часто используемыми являются конические формы и филе-формы.

1. Форма для прокатки конических труб

Структура формы для прокатки конических труб показана на рисунке 6-32. Этот конструкция пресс-формы Простой, и на одном комплекте форм можно формировать различные спецификации труб, чего трудно достичь на других формах для формирования труб.

Кроме того, в качестве предварительного процесса формовки для прецизионной прокатки труб широко используется коническая формовка.

Конструкция пресс-формы для переворачивания трубки

b Параметры процесса переворачивания конической трубки

1 - Головка пресса

2 - Трубчатая заготовка

3 - Конусная форма

В процессе обточки труб один конец трубной заготовки помещается на коническую матрицу, а на другой конец оказывается осевое давление со стороны ползуна пресса для достижения обточки трубной заготовки.

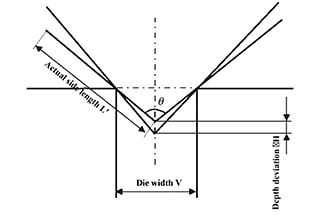

При разработке этого тип штампаНаиболее критичным параметром является угол полуконуса α матрицы.

Величина α не только определяет целесообразность точения трубы, но и влияет на геометрические размеры точения трубы, то есть на коэффициент точения трубы K(K=D/D1, где D и D1 - внешний диаметр трубной заготовки и внешний диаметр точения трубы, соответственно).

Очевидно, что существует критический угол полуконуса α0, и поворот может осуществляться нормально только при угле полуконуса α≥ α0.

µ, H, Голубнов вывел на основе принципа главных напряжений:

Учитывая влияние упрочнения материала и жесткости развальцованного конца, приведенная выше формула может быть изменена следующим образом:

В формуле:

Для 42-миллиметровой алюминиевой трубки 3A21, рассчитанной по приведенной выше формуле, угол составляет 55° - 60°.

Эмпирические испытания показывают, что при угле α≥60° (α≈68°) переворачивание трубы может происходить плавно. В это время осевое давление наименьшее.

Когда угол составляет 55°-60°, конец трубчатой заготовки скручивается, но не переходит в стадию переворачивания. Когда угол α<55°, конец трубки только развальцовывается на конусной матрице и не скручивается.

Во время переворачивания конусной матрицы конец трубки легко скользит, в результате чего переворачиваемая часть трубки смещается относительно оси исходной заготовки трубки и вызывает осевой изгиб во время переворачивания.

Трудно получить деталь в виде двухслойной перевернутой трубки, отвечающую требованиям к качеству сборки. Поэтому в качестве альтернативы можно использовать круглый На основе конусного штампа был разработан угловой переворачивающий штамп.

2. Перекидной штамп с круглым углом

Штамп для переворачивания круглого угла использует рабочую часть штампа, представляющую собой круг радиуса, чтобы заставить сжатый в осевом направлении конец трубы деформироваться по дуге для достижения переворачивания трубы.

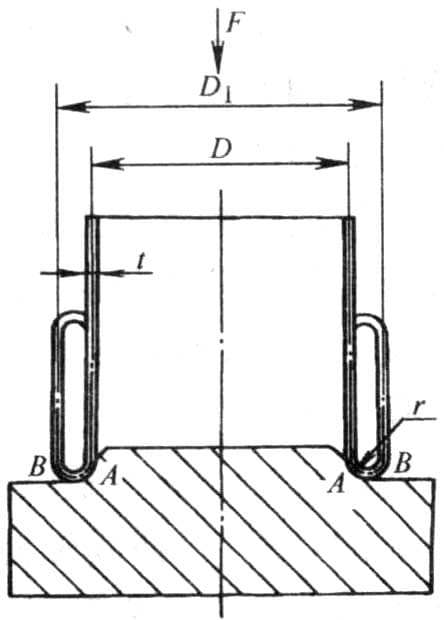

На рис. 6-33 показана схема трубной заготовки толщиной t и средним диаметром D, прокатываемой на круглом угловом штампе с радиусом r, под действием осевой нагрузки конец трубы загибается вверх по дуге штампа, в результате чего получается прокатанная трубная заготовка диаметром D1.

Наиболее важным параметром при проектировании круглоугольного отбортовочного штампа является радиус r угла штампа. Он определяет не только геометрические размеры отбортованной детали, но и влияет на величину усилия отбортовки.

Для 3A21 отожженный Алюминиевая труба типа Φ41×1, как теоретический анализ, так и экспериментальные результаты показывают, что критический радиус галтели (минимальный радиус галтели) для неустойчивости трубы при инверсии составляет около 2 мм; оптимальный радиус галтели составляет около 3 мм; максимальный радиус галтели составляет около 4 мм.

Это указывает на то, что стабильность и качество инверсии трубы под осевой нагрузкой зависят от радиуса галтели штампа r. Если r меньше определенного критического значения, конец трубы не скручивается по дуге штампа; если r слишком велик, конец трубы ломается и не может быть успешно инвертирован. Только когда r находится в соответствующем диапазоне, можно осуществить инверсию трубы.

Аналогично скручиванию материала трубки наружу, скручивание трубки внутрь также может быть выполнено на конусной и филейной пресс-форме (рис. 6-34).

По сравнению с другими процессами формования, он склонен к нестабильности. Поскольку во время скручивания внутрь диаметр трубы уменьшается после деформации, стенка трубы утолщается, увеличивается сила инверсии трубы, что создает трудности при формовании скручиванием.

Согласно теоретическим расчетам и практике, когда критический угол полуконуса β инверсионной конусной пресс-формы составляет ≥120°, процесс скручивания может протекать гладко. В производстве это значение обычно принимается равным β≥120°~125°, rp≈4 мм.

Процесс скручивания трубы может происходить только в том случае, если нагрузка, необходимая для скручивания, меньше предела осевой неустойчивости. Поскольку формирующая нагрузка для скручивания в значительной степени зависит от геометрических параметров пресс-формы, в случае филейной пресс-формы она зависит от радиуса филе r.

Таким образом, можно определить подходящую область для формирования завитка (Рисунок 6-35).

конический штамп

b Закругленный штамп

Из рисунка 6-35 видно, что площадь для внутренней прокатки довольно мала, а нагрузка при прокатке численно выше, чем при внешней прокатке, почти достигая 50%.

Существующие данные показывают, что как в стране, так и за рубежом теоретически и практически изучены оптимальные параметры процесса наружной прокатки и выявлена взаимосвязь между минимальным осевым сжимающим напряжением, необходимым для полной прокатки, и внутренним диаметром, наружным диаметром и толщиной стенки трубного материала.

При наружной прокатке трубных материалов изменение толщины стенки незначительно.

Однако во время внутренней прокатки под действием окружного сжимающего напряжения толщина стенки на филе формы постоянно увеличивается, пока не достигнет постоянного значения, которое может в 1,5 раза превышать первоначальную толщину. Поэтому для завершения внутренней прокатки требуется большая осевая нагрузка.

У вышеупомянутых двух видов прокатки (традиционная прокатка) есть некоторые недостатки:

1. Начало второго слоя стенки трубки не параллельно исходной стенке трубки, а всегда обращено к внутренней полости двустенной трубки;

2. Между стенкой новой трубы и стенкой исходной трубы существует определенное расстояние, которое зависит от относительного диаметра (D/t) исходного материала трубы;

3. При внутренней прокатке второй слой стенки трубы значительно толще, что, в свою очередь, приводит к увеличению осевого давления при прокатке.

Проблемы, возникающие в вышеупомянутых процессах, связаны с механизмом формовки, который ограничивает геометрическую форму получаемых труб, особенно с плохой стабильностью и высокой сложностью процесса внутренней прокатки, который нуждается в улучшении.

Поэтому для внутренней прокатки трубных материалов был разработан метод формования с растяжением.

Характерной особенностью метода формования с растяжением является прекращение прокатки на первом этапе внутренней прокатки трубного материала и придание прокатанному краю обратного изгиба, направляющего его к внешней стороне полости.

Затем, благодаря действию выпуклой пресс-формы, растягивающая сила, действующая на кромку обратного изгиба на внутренней стенке, заставляет трубную заготовку подвергаться внутренней прокатке, а не прокатке под действием осевого давления, действующего на внешнюю стенку, тем самым уменьшая ее осевое давление.

Этот процесс позволяет добиться большей высоты внутренней стенки, постоянной толщины стенки и высокой точности изделия.

Метод прокатки с растягивающим напряжением расширил диапазон применения процесса внутренней прокатки, например, производство трубных соединений, посадочных мест для подшипников качения и других (рис. 6-36).

Метод формовки валков с растягивающим напряжением можно разделить на три этапа, как показано на рис. 6-37.

На первом этапе (рис. 6-37a) традиционная внутренняя прокатка заканчивается, когда край трубы выходит за пределы четверти фильеры.

В это время расстояние между краем трубки и внутренней стенкой фильеры будет формировать радиальную опору конечного продукта и должно быть равно требуемой ширине.

На втором этапе (рис. 6-37b) плоскодонный выпуклый штамп опускается, заставляя край трубки отбортовываться (аналогично отбортовка отверстий пластины). Зазор между выпуклой матрицей и матрицей внутреннего вала определяется толщиной стенки трубы (толщина стенки внутреннего вала трубы немного увеличена).

На третьем этапе (рис. 6-37c, d) формирующая выпуклая матрица поднимается, заставляя край трубки закатываться внутрь, тем самым формируя второй слой стенки трубки под давлением формирующей выпуклой матрицы.

Как видно из рисунка, формирующая выпуклая матрица действует на край трубы с растягивающим напряжением, а не со сжимающим напряжением, действующим на всю трубу.

Отсутствует относительное скольжение между матрицей и деформируемым материалом, и сохраняется расстояние между формующими нагрузками, что снижает осевое сжимающее напряжение на участке передачи трубы и предотвращает нестабильность.

Поэтому при прокатке с растяжением есть большая свобода в выборе радиуса прокатки, в то время как радиус штампа является важным технологическим параметром в традиционных процессах обработки (рис. 6-35).

Условия для успешного выполнения этого процесса:

FПробивка отверстий≥FПрокат (6-22)

Усилие пробивки включает три составляющие (символ на рис. 6-37d): нагрузка, вызывающая пластическую деформацию материала на радиусе rP; нагрузка, необходимая для преодоления трения на углу ra между пуансоном и краем трубы; нагрузка, необходимая для изгиба и разгибания материала края из радиального в осевое положение.

В аналитическом выражении σ1 используется для представления напряжения деформации внутренней стенки.

Затем,

Валковая формовка включает в себя два аспекта: нагрузку, необходимую для прокатки материала до различных положений радиуса кривизны, и нагрузку, необходимую для изгиба и отскока от начала до конца зоны деформации.

В анализе σ0 используется для представления напряжения деформации внешней стенки, а σm представляет собой среднее напряжение пластической деформации в очаге деформации.

Заключение:

Метод формирования трубы путем прокатки под растягивающим напряжением был подтвержден экспериментами.

Несмотря на то, что перед началом прокатки требуется два этапа подготовки, а при необходимости - рекристаллизационный отжиг, этот способ имеет следующие преимущества по сравнению с традиционным процессом прокатки:

1) Закатанный край поворачивается к центру полости, что позволяет легко координировать его с другими деталями, такими как шар подшипник места.

2) Значительно снижается нагрузка на каток.

3) Предел формовки значительно улучшен, и изделия с меньшим радиусом прокатки можно получить.

4) Отсутствует трение и нет необходимости в смазке.

5) Толщина внутренней стенки примерно равна толщине внешней стенки, и только край под нагрузкой немного толще (рис. 6-38).

Условия эксперимента для детали, показанной на рисунке 6-38, следующие:

Труба изготовлена из низкоуглеродистой стали, Dвыходить = 90 мм, t0= 2,4 мм, H =150 мм.

Диаметр вогнутого штампа (рис. 6-37d) составляет Dd = 97 мм.

Диаметр выпуклого штампа (рисунок 6-37d) равен Dp =72 мм.

6) Благодаря отсутствию трения и двойному прижатию выпуклого и вогнутого штампов к стенке детали, деталь имеет высокую точность размеров (рис. 6-37d).

Рисунок 6-37 Процесс формовки валков с растягивающим напряжением (улучшенный процесс формовки внутрь)

Условия для успешной реализации этого процесса:

FПробивка отверстий≥FПрокат (6-22)

Сайт усилие пробивки включает три элемента (символ на рис. 6-37d): нагрузка, вызывающая пластическую деформацию материала на радиусе rp; нагрузка, необходимая для преодоления силы трения между углом пуансона в точке ra и краем трубы; нагрузка, необходимая для изгиба и обратного изгиба материала края от радиального до осевого положения.

В аналитическом выражении σ1 представляет собой напряжение деформации внутренней стенки.

Валковая формовка включает в себя два аспекта: нагрузку, необходимую для раскатки материала до различных положений радиуса (кривизны), и нагрузку, необходимую для изгиба и обратного изгиба от начала до конца области деформации.

В анализе σ0 используется для представления напряжения деформации внешней стенки, а σm используется для представления среднего напряжения пластической деформации в области деформации.

Заключение:

Метод формообразования трубных материалов путем прокатки с растяжением доказан экспериментально. Несмотря на то, что перед началом прокатки требуется два этапа подготовки, а при необходимости - рекристаллизационный отжиг, он имеет следующие преимущества перед традиционными процессами прокатки:

1) Закатанный край поворачивается к центру полости, что облегчает взаимодействие с другими деталями, например, с посадочными местами шарикоподшипников.

2) Нагрузка на каток значительно снижается.

3) Предел формовки значительно улучшен, и изделия с меньшим радиусом прокатки можно получить.

4) Отсутствует трение и нет необходимости в смазке.

5) Толщина внутренней стенки примерно равна толщине внешней стенки, и только края под нагрузкой немного толще (рис. 6-38).

Условия эксперимента для деталей, показанных на рисунке 6-38, следующие:

Материал труб - низкоуглеродистая сталь, Dвыходить = 90 мм, t0 = 2,4 мм, а радиус H равен 150 мм.

Диаметр матрицы Dd (Рисунок 6-37d) составляет 97 мм.

Диаметр пуансона (Рисунок 6-37d) равен Dp =72 мм.

6) Благодаря отсутствию трения и двойным ограничениям пуансона и матрицы на стенку детали, деталь имеет более высокую точность размеров (рис. 6-37d).