Вы когда-нибудь задумывались о передовой технологии, которая произвела революцию в производстве металлических изделий? Плазменная резка - это переломный момент в отрасли, обеспечивающий беспрецедентную скорость, точность и универсальность. В этой статье мы погрузимся в мир плазменных резаков, изучим их преимущества, принципы работы и ключевые компоненты. Узнайте, как эта замечательная технология меняет способы резки металла и открывает новые возможности в производстве.

Плазменно-дуговая резка - это передовой процесс термической обработки, в котором используется высокотемпературная и высокоскоростная плазменная дуга для точного разрезания проводящих материалов. В этом методе используется концентрированный поток ионизированного газа (плазмы) для создания локализованной зоны интенсивного нагрева, обычно достигающей температуры 30 000°C (54 000°F) или выше. Сильный нагрев быстро расплавляет и частично испаряет металл на кромке реза, а кинетическая энергия высокоскоростной плазменной струи эффективно выводит расплавленный материал из пропила, в результате чего получается чистый, узкий разрез.

Процесс начинается с образования пилотной дуги между электродом и соплом плазмотрона. После того как пилотная дуга установлена и резак приближается к заготовке, основная дуга переносится на материал, инициируя резку. Плазменная резка отличается скоростью, точностью и универсальностью, позволяя эффективно обрабатывать широкий спектр электропроводящих материалов, включая сталь, алюминий, нержавеющую сталь и другие сплавы, толщиной от тонких листов до плит толщиной более 150 мм (6 дюймов).

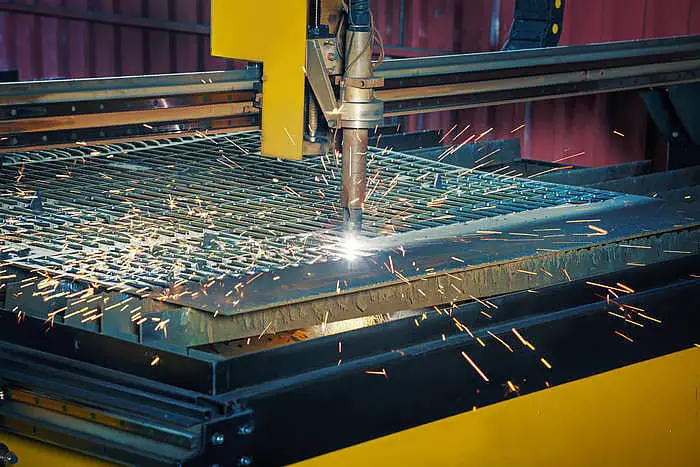

Современные системы плазменной резки часто включают в себя технологию компьютерного числового управления (ЧПУ), что позволяет выполнять сложные, высокоточные резы и повышает общую производительность при изготовлении металлов и производственных операций.

Станки плазменной резки с ЧПУ значительно повысили скорость и дальность резки по сравнению с традиционными методами газовой резки.

Плазменная резка имеет явные преимущества перед традиционными методами, включая высокую эффективность, точность и стабильность. Эти преимущества особенно ярко проявляются в сценариях крупномасштабного производства и применениях, требующих высокоточной резки.

С точки зрения экономической эффективности плазменная резка оказывается более экономичной благодаря отсутствию затрат на газ для резки. Это преимущество становится еще более очевидным в условиях крупномасштабного производства, что приводит к улучшению контроля над затратами на процесс.

Плазменно-дуговая резка является оптимальным решением для термической резки, обладающим рядом ключевых преимуществ:

(1) Универсальность в обработке материалов.

Плазменная дуга может эффективно резать широкий спектр металлов, включая металлы с высокой температурой плавления, которые не поддаются другим методам резки. К ним относятся такие материалы, как нержавеющая сталь, жаропрочные сплавы, титан, молибден, вольфрам, чугун, медь, алюминий и алюминиевые сплавы. Для нержавеющей стали и алюминия плазменная резка позволяет обрабатывать заготовки толщиной более 200 мм.

(2) Повышенная скорость резки и производительность.

Среди современных технологий резки плазменно-дуговая резка демонстрирует высочайшую скорость и эффективность производства. Например, при резке алюминиевого листа толщиной 10 мм скорость процесса может достигать 200-300 м/ч. Аналогично, для нержавеющей стали толщиной 12 мм скорость резки может достигать 100-130 м/ч.

(3) Превосходное качество резки.

Плазменно-дуговая резка позволяет получить узкие, гладкие и чистые срезы с почти вертикальными краями. Этот процесс приводит к минимальным деформациям и зонам термического воздействия, сохраняя структурную целостность и твердость материала. Общее качество резки исключительно высокое, с незначительными остатками и стабильными результатами.

(4) Уменьшение тепловыделения и искажений.

По сравнению с кислородной резкой плазменная резка выделяет меньше тепла в заготовку, что приводит к уменьшению термических искажений. Это особенно полезно при резке тонких материалов или при работе с термочувствительными сплавами.

(5) Возможности автоматизации и интеграции.

Современные системы плазменной резки с ЧПУ легко интегрируются в автоматизированные производственные линии, обеспечивая точную, повторяющуюся резку и повышая общую эффективность производства. Такой потенциал интеграции делает плазменную резку идеальным выбором для применения в Индустрии 4.0.

Определение

При плазменно-дуговой резке используется смесь газов, которая пропускается через высокочастотную дугу. В качестве газа может использоваться воздух или смесь водорода, аргона и азота.

Под действием высокочастотной дуги часть газа "распадается" или ионизируется на основные атомные частицы, в результате чего образуется "плазма".

Затем дуга переходит на заготовку из нержавеющей стали, и газ под высоким давлением выдувает плазму из сопла резака со скоростью 800-1000 метров в секунду (около 3 махов).

В сочетании с высокой энергией, выделяющейся при возвращении различных газов в плазме к своему нормальному состоянию, это приводит к высокой температуре 2700°C.

Эта температура почти в два раза выше температуры плавления нержавеющей стали. В результате нержавеющая сталь быстро плавится, а расплавленный металл выдувается потоком газа под высоким давлением.

Поэтому необходимо оборудование для удаления выхлопных газов и шлака.

1- Плазменная дуга, длина дуги 6,4 мм, апертура сопла 0,76 мм

2-Белая вольфрамовая дуга, длина дуги 1,2 мм, диаметр вольфрамового электрода 1 мм

Плазменно-дуговая резка (плазменно-дуговая резка) может использоваться для резки нержавеющей стали толщиной от 3,0 до 80,0 мм.

Поверхность реза окисляется, а благодаря свойствам плазмы разрез имеет форму восьмерки.

Принцип работы

Плазменно-дуговая резка - это метод термической резки, при котором в качестве источника тепла используется плазменная дуга, которая расплавляет и удаляет расплавленный металл, образуя разрез с помощью высокоскоростного ионного газа.

Принцип работы плазменно-дуговой резки аналогичен плазменной дуговая сваркаНо источник питания имеет напряжение холостого хода более 150 вольт, а напряжение дуги также превышает 100 вольт.

Конструкция резака также больше, чем у сварочного резака, и требует водяного охлаждения.

При плазменно-дуговой резке в качестве плазмообразующего газа обычно используется высокочистый азот, но могут применяться и смешанные газы, такие как аргон, аргон-азот или аргон-водород.

Как правило, не защитный газ Иногда в качестве защитного газа используется углекислый газ.

Классификация

Существует три типа плазменно-дуговой резки:

Плазменно-дуговая резка малым током При использовании тока силой от 70 до 100 ампер дуга относится к дугам без переноса и используется для ручной резки тонких листов толщиной от 5 до 25 мм или для обработки, например, литья с прорезями и штамповки;

Плазменно-дуговая резка большим током использует ток от 100 до 200 ампер и более, то дуга относится к дуге переноса (см. плазма дуговая сварка), и используется для механической резки или фигурной резки материалов большой толщины (от 12 до 130 мм);

Гидроабразивная плазменно-дуговая резка Использует большой ток, на внешней оболочке резака имеется кольцеобразное сопло для струи воды, и распыляемая вода может уменьшить дым и шум, возникающие во время резки, и улучшить качество резки.

Плазменная дуга может резать нержавеющую сталь, высоколегированную сталь, чугун, алюминий и его сплавы, а также неметаллические материалы таких как руда, цементные плиты, керамика и т.д.

Срезы плазменной дуги узкие, гладкие и плоские, а качество аналогично прецизионному. газовая резка.

При одинаковых условиях скорость резки плазменной дугой выше, чем при газовой резке, а диапазон разрезаемого материала также шире, чем при газовой резке.

Выбор параметров плазменно-дуговой резки имеет решающее значение для качества, скорости и эффективности резки.

1. Режущий ток

Ток резания является наиболее важным параметр резаниячто напрямую определяет толщину и скорость резания, то есть режущую способность.

По мере увеличения тока резки энергия дуги возрастает, улучшается режущая способность, скорость резки увеличивается, диаметр дуги увеличивается, дуга становится толще, что приводит к расширению пропила.

Если ток резки слишком высок, тепловая нагрузка на сопло увеличивается, сопло повреждается слишком рано, и качество резки естественным образом снижается или даже нормальная резка становится невозможной.

Поэтому необходимо выбирать ток резки и соответствующую насадку в зависимости от толщины материала перед резкой.

2. Скорость резки

Из-за разной толщины, материала, температуры плавления, теплопроводности и поверхностного натяжения после плавления материала, выбранная скорость резки также отличается.

Умеренное увеличение скорости резки может улучшить качество резки, то есть срез становится немного более узким, поверхность среза более гладкой, а деформация уменьшается.

Если скорость резки слишком высока, тепловыделение во время резки ниже требуемого, струя в разрезе не может сразу выдуть расплавленный расплав, образуя большой остаточный объем, сопровождаемый окалиной, и качество поверхности реза снижается.

3. Напряжение дуги

Аппараты плазменно-дуговой резки обычно имеют высокое напряжение холостого хода и рабочее напряжение.

При использовании ионизирующих газов, таких как азот, водород или воздух, напряжение, необходимое для стабилизации плазменной дуги, будет выше.

При фиксированном токе увеличение напряжения приводит к увеличению энтальпии дуги, уменьшению диаметра струи и увеличению расхода газа, что приводит к увеличению скорости резки и улучшению качества резки.

Напряжение холостого хода составляет 120-600 В, напряжение столба дуги не может превышать 65% от напряжения холостого хода, и обычно составляет половину от напряжения холостого хода.

В настоящее время напряжение холостого хода аппаратов плазменно-дуговой резки, представленных на рынке, обычно составляет 80-100 В.

Машина плазменной резки - это сложное промышленное оборудование для резки, состоящее из следующих основных компонентов:

Машины плазменной резки с ЧПУ можно разделить на категории по условиям эксплуатации и качеству резки, каждая из которых обладает определенными преимуществами для конкретных задач:

Оперативная обстановка:

Качество резки:

Выбор типа плазмореза зависит от таких факторов, как толщина материала, требуемое качество резки, объем производства и экологические соображения. Современные системы могут включать такие функции, как автоматическая газовая консоль, контроль высоты и интеграция с ЧПУ, что еще больше повышает производительность и эффективность резки.

1. Проверьте и убедитесь, что источник питания, источник газа и источник воды не имеют утечек электричества, утечек газа, утечек воды и надежно заземлены или подключены к нулю.

2. Каретка и заготовка должны быть расположены в соответствующем положении, заготовка и положительный полюс цепи резки должны быть соединены, а под рабочей поверхностью резки должна быть предусмотрена шлаковая яма.

3. Выберите отверстие сопла в зависимости от материала, типа и толщины заготовки, отрегулируйте источник энергии резки, поток газа и сужение электрода.

4. Каретка автоматической резки должна быть пустой, а скорость резки должна быть выбрана.

5. Операторы должны носить защитные маски, электрическая сварка перчатки, головные уборы, фильтрующие респираторы и шумоподавляющие наушники. Людям, не носящим защитные очки, категорически запрещается непосредственно наблюдать за плазменными дугами, а обнаженной коже - приближаться к плазменным дугам.

6. При резке оператор должен стоять с подветренной стороны. Воздух может поступать из нижней части рабочего стола, а открытая зона на рабочем столе должна быть уменьшена.

7. При резке, если напряжение холостого хода слишком высокое, проверьте электрическое заземление, зануление и изоляцию рукоятки резака, изолируйте рабочий стол от земли или установите прерыватель холостого хода в системе управления электрооборудованием.

8. Высокочастотный генератор должен иметь экранирующий кожух. После возникновения высокочастотной дуги высокочастотный контур должен быть немедленно отключен.

9. Использование ториевых и вольфрамовых электродов должно соответствовать правилам, изложенным в статье 12.7.8 JGJ33-2001.

10. Персонал, выполняющий работы по резке, и вспомогательный персонал должны использовать средства защиты труда в соответствии с требованиями. Они также должны принимать меры по предотвращению поражения электрическим током, падения с высоты, отравления газом, пожара и других несчастных случаев.

11. Сварочный аппарат, используемый на площадке, должен иметь навес для защиты от дождя, влаги и солнца, а также должен быть оснащен соответствующим противопожарным оборудованием.

12. При сварке или резке на высоте необходимо надевать предохранительные пояса и принимать меры по предотвращению пожара вокруг и под зоной сварки или резки, а также обеспечить контроль со стороны персонала.

13. При сварке или резке на контейнерах под давлением, герметичных контейнерах, бочках с маслом, трубопроводах или заготовках, загрязненных горючим газом или раствором, необходимо сначала устранить давление в контейнере или трубопроводе, а затем удалить горючий газ или раствор.

Затем необходимо смыть токсичные, вредные и легковоспламеняющиеся вещества.

Для контейнеров с остатками жира необходимо использовать пар или щелочную воду для промывки, открыть крышку, чтобы убедиться в чистоте контейнера, а затем заполнить чистой водой перед сваркой.

При сварке или резке внутри контейнеров необходимо принять меры для предотвращения поражения электрическим током, отравления и удушья.

Сварка или резка на герметичных контейнерах должна иметь отверстия для воздуха и, при необходимости, для воздуха, вентиляционное оборудование должны быть установлены на впускном и выпускном воздушных отверстиях.

Напряжение освещения внутри контейнера не должно превышать 12 В, а сварщик и изделие должны быть изолированы. Должен быть назначен человек, который будет наблюдать за работой вне контейнера.

Сварка внутри контейнеров, окрашенных или покрытых маслом или пластиком, строго запрещена.

14. Запрещается выполнять сварку и резку на контейнерах и трубопроводах, находящихся под давлением, на оборудовании, находящемся под напряжением, на напряженных частях несущих конструкций, а также на контейнерах, содержащих легковоспламеняющиеся и взрывоопасные предметы.

15. В дождливую погоду сварка на открытом воздухе запрещена. При работе в сырых помещениях оператор должен стоять на изоляционных материалах и носить изолированную обувь.

16. После окончания работы необходимо выключить источник питания, закрыть источники газа и воды.

Правильная настройка станка плазменной резки с ЧПУ имеет решающее значение для достижения оптимальной производительности и качества резки. Здесь представлено полное руководство по настройке ключевых параметров:

Операционная процедура:

При эксплуатации станка плазменной резки с ЧПУ нестабильное качество резки и частая замена расходных материалов часто являются следствием нестандартизированной работы и недостаточного внимания к критическим деталям. Чтобы оптимизировать процесс плазменной резки с ЧПУ и продлить срок службы расходных материалов, рассмотрите возможность внедрения следующих передовых методов:

По возможности начинайте резку с края заготовки, а не с прокола. Начало резки от края значительно продлевает срок службы расходных материалов. Правильная техника предполагает выравнивание сопла непосредственно по краю заготовки перед запуском плазменной дуги.

Чрезмерное время пилотной дуги быстро приводит к деградации сопла и электрода. Перед началом резки установите резак на соответствующую высоту переноса, чтобы сократить продолжительность пилотной дуги.

Перегрузка насадки (т.е. превышение ее номинальной мощности по току) приводит к преждевременному выходу из строя. Установите ток резки примерно на 95% от номинальной мощности насадки. Например, при использовании насадки с номинальным током 100 А работайте при токе 95 А.

Соблюдайте рекомендованное производителем расстояние отступа - зазор между режущим соплом и поверхностью заготовки. Для операций прожигания увеличьте расстояние до примерно двукратного обычного расстояния резки или максимальной высоты, на которую может эффективно передаваться плазменная дуга.

Не пытайтесь прокалывать материалы толще, чем номинальная пробивная способность системы. Обычно максимальная толщина прокалывания составляет около 50% от номинальной толщины резки. Превышение этого предела может привести к повреждению как машины, так и расходных материалов.

Поддерживайте чистоту резака и расходных материалов, поскольку загрязнения существенно влияют на производительность плазменной системы. При замене расходных материалов используйте в качестве рабочей поверхности чистую ткань без ворса. Регулярно проверяйте соединения резака, очищайте контактные поверхности электродов и сопла с помощью соответствующих чистящих средств, например, растворов на основе перекиси водорода.

Точная настройка скорости резки, силы тока и давления газа в зависимости от типа и толщины материала. Правильный выбор параметров обеспечивает оптимальное качество резки и срок службы расходных материалов.

При работе с толстыми материалами используйте технику "подвижного прокола" или "скользящего старта", чтобы снизить тепловую нагрузку на расходные материалы во время прокола.

Колебания скорости перемещения могут привести к нестабильному качеству резки и повышенному износу расходных материалов. Для достижения оптимальных результатов используйте автоматическое управление скоростью подачи в системе ЧПУ.

Выполняйте график регулярного технического обслуживания, включая регулярный осмотр расходных материалов, газопроводов и электрических соединений. Оперативно решайте любые проблемы, чтобы предотвратить ухудшение качества резки и производительности системы.

| Индекс. | Неисправность | Причины отказов | Метод устранения проблемы. |

| 1 | Включение выключателя питания. | 1.Предохранитель в выключателе питания сломан. | Замените. |

| Индикатор питания не горит после включения выключателя питания. | 2.Перегорел предохранитель в блоке питания. | Проверьте и замените. | |

| 3.Трансформатор управления неисправен. | Заменить | ||

| 4.Поврежден выключатель питания. | Заменить | ||

| 5.Неисправен индикатор. | Заменить | ||

| 2 | Невозможно заранее отрегулировать давление режущего газа. | 1.Источник воздуха не подключен или в нем нет воздуха. | Включите источник воздуха. |

| 2.Выключатель питания не находится в положении "включено". | Включить. | ||

| 3.Редукционный клапан поврежден. | Отремонтируйте или замените. | ||

| 4.Некачественная проводка электромагнитного клапана. | Проверьте проводку | ||

| 5.Электромагнитный клапан сломан. | Заменить | ||

| 3 | При нажатии на кнопку резака во время работы поток газа отсутствует. | 1. Протечка трубы. | Отремонтируйте протекающую часть. |

| 2.Поврежден электромагнитный клапан. | Заменить | ||

| 4 | После нажатия кнопки резака загорается индикатор работы, но плазменная дуга не зажигается, хотя сопло кондуктора находится в контакте с заготовкой. | 1.KT1wrong | Заменить |

| 2. Поврежден высокочастотный трансформатор. | Проверьте или замените. | ||

| 3. Окисление поверхности стержня искры или неправильное расстояние между зазорами | Отполируйте или отрегулируйте. | ||

| 4.Короткое замыкание высокочастотного конденсатора C7. | Заменить | ||

| 5. Слишком высокое давление воздуха | Опускание | ||

| 6. Потеря проводящей насадки слишком мала | заменить | ||

| 7. Обрыв или короткое замыкание выпрямительного элемента выпрямительного моста | Проверьте и замените его | ||

| 8. Плохой контакт или обрыв кабеля резака | Ремонт или замена | ||

| 9. Провод заземления заготовки не подключен к заготовке | Подсоединение к заготовке | ||

| 10. На поверхности заготовки имеется толстый слой краски или грязь | Очистить и сделать проводящим | ||

| 5 | Индикатор резки не включается, когда токопроводящая насадка находится в контакте с заготовкой и нажата кнопка резки. | 1. Действие термовыключателя | Дождитесь охлаждения или повторите работу |

| 2. Поврежден кнопочный выключатель резака | заменить | ||

| 6 | Предохранитель управления срабатывает после высокочастотного пуска. | 1. Поврежден высокочастотный трансформатор | Проверьте и замените |

| 2. Поврежден управляющий трансформатор | Проверьте и замените | ||

| 3. Короткое замыкание катушки контактора | заменить | ||

| 7 | Предохранитель главного выключателя питания расплавился. | 1. Короткое замыкание выпрямительного элемента | Проверьте и замените |

| 2 Отказ главного трансформатора | Проверьте и замените | ||

| 3. Короткое замыкание катушки контактора | Проверьте и замените | ||

| 8 | Наблюдается высокая частота, но дуга не возникает. | 1. Неисправен компонент выпрямителя (внутри машины раздается ненормальный звук) | Проверьте и замените |

| 2. Главный трансформатор поврежден | Проверьте и замените | ||

| 3. C1-C7 Вниз | Проверьте и замените | ||

| 9 | Длительная работа без воспламенения дуги. | 1. Температура главного трансформатора слишком высока, и срабатывает переключатель теплового контроля | Перед работой дождитесь, пока он остынет. Обращайте внимание на то, работает ли вентилятор охлаждения, и на направление ветра |

| 1. Поврежден высокочастотный трансформатор | Проверка и ремонт |

Установите резак с точностью, обеспечив надежную фиксацию всех компонентов и беспрепятственную подачу газа и охлаждающего воздуха. Выполняйте сборку на чистой поверхности во избежание загрязнения. Нанесите тонкий, равномерный слой соответствующей смазки на уплотнительное кольцо до появления легкого блеска, избегая чрезмерного нанесения.

Заменяйте расходные материалы при первых признаках ухудшения характеристик, а не дожидаясь полного отказа. Сильно изношенные электроды, сопла и вихревые кольца могут привести к нестабильной плазменной дуге, что может стать причиной значительного повреждения резака. Регулярно проверяйте расходные материалы и своевременно заменяйте их, если качество резки начинает снижаться.

Во время замены расходных материалов или планового технического обслуживания тщательно очищайте внутреннюю и внешнюю резьбу резака. При необходимости выполните очистку или ремонт резьбы, чтобы обеспечить оптимальный электрический контакт и предотвратить возникновение дуги.

Во многих плазменных горелках для передачи тока используется контактная поверхность между соплом и электродом. Загрязнение этих поверхностей может привести к ухудшению работы резака. Регулярно очищайте эти участки с помощью очистителей на основе пероксида, специально разработанных для оборудования плазменной резки.

Проводите ежедневные проверки расхода и давления газа и охлаждающей жидкости. При обнаружении недостаточного расхода или утечек немедленно остановите работу и устраните проблему до возобновления резки, чтобы предотвратить повреждение резака и обеспечить оптимальную производительность.

Чтобы снизить риск столкновений, тщательно продумайте траекторию резки с соответствующим запасом прочности. Установите надежные устройства защиты от столкновений, способные эффективно обнаруживать удары и быстро втягивать резак для предотвращения повреждений при неожиданных столкновениях.

(1) Физический удар или столкновение резака с заготовками или приспособлениями.

(2) Нестабильная плазменная дуга, возникающая из-за износа или повреждения расходных материалов.

(3) Нестабильность дуги из-за загрязнения критических компонентов.

(4) Электрическая дуга или перегрев, вызванные ослаблением соединений или неправильной посадкой деталей.

(1) Не наносите на корпус резака или внутренние компоненты смазку или не предусмотренные спецификацией смазочные материалы.

(2) Используйте смазку на уплотнительных кольцах в редких случаях, чтобы избежать попадания ее излишков в газовые или охлаждающие пути.

(3) Снимите защитный кожух перед нанесением противоаэрозольных составов, чтобы предотвратить попадание химикатов в чувствительные зоны.

(4) Никогда не используйте ручные резаки в качестве импровизированных молотков или для любых других целей, кроме плазменной резки.

В этой статье рассказывается о научных принципах и методах использования плазморезов. При соблюдении техники безопасности и профилактических мер пользоваться плазморезом очень просто.

Плазморезы помогут вам сэкономить время и деньги, это универсальное и простое в использовании оборудование с множеством доступных на рынке вариантов.