В этой статье рассматривается увлекательный мир термической резки металла - от пламенной до плазменной и лазерной. Узнайте об их уникальных преимуществах, ограничениях и влиянии на современное производство. Приготовьтесь раскрыть секреты этих мощных методов резки!

Термическая резка металла - это важный процесс в большинстве производств, например, в обработке листового металла, где нам нужно сначала разрезать стальной лист на грубую форму, а затем выполнить точную обработку или сварку, чтобы создать желаемый компонент.

В промышленном производстве термическая резка металла обычно включает газовую, плазменную и лазерную резку, а также другие виды резки.

По сравнению с газовой резкой, плазменная резка имеет более широкий диапазон резки и более высокую эффективность.

Технология тонкой плазменной резки достигла нижнего предела лазерная резка по качеству поверхности разрезаемого материала и гораздо дешевле, чем лазерная резка. Поэтому она широко используется в реальной резке.

Пламенная, плазменная и лазерная резка классифицируются по типу тепловой энергии и форме резки.

Резец образуется при плавлении металла пламенем, полученным в результате сгорания смеси горючего газа и кислорода, и последующем продувании.

Обычно используется ацетилен, но можно также применять нефтяной, природный или каменноугольный газ.

Из-за таких факторов, как давление газа, высота режущего сопла и время предварительного нагрева, общий масштаб деформации разрезаемого материала при пламенной резке относительно велик, что не позволяет удовлетворить потребности в высокоточной резке, а скорость резки относительно низка.

Кроме того, перед резкой требуется предварительный нагрев, что занимает время и затрудняет адаптацию к беспилотным операциям.

1.1.1 Преимущества:

(1) Пламенная резка Он может резать очень толстую углеродистую сталь, а его диапазон резки очень широк и позволяет резать стальные листы толщиной от 6 мм до 200 мм;

(2) Цена оборудования для газовой резки относительно низкая, и первоначальные инвестиционные затраты также невелики.

1.1.2 Недостатки:

(1) Для резки требуется длительное время предварительного нагрева и прокалывания, медленная резка скорость;

(2) Значительная тепловая деформация во время резки, особенно при резке тонких листов (0,5-6 мм), низкая точность резки;

(3) Нельзя резать цветные металлы, такие как медь и алюминий, и нержавеющая сталь;

(4) Метод сжигания топлива сильно загрязняет окружающую среду и не является экологически чистым.

Плазменная резка с числовым программным управлением для резки тонких листов (0,5-6 мм) постепенно вытесняется плазменной резкой, но для резки толстых и средних листов пламенная резка с числовым программным управлением по-прежнему незаменима, и плазменная резка по-прежнему занимает определенную долю рынка благодаря своему ценовому преимуществу в тонких листах. резка листа.

Использование плазменной дуги в качестве источника тепла и высокоскоростного термического плазмообразующего газа (например, азота, аргона, азотно-аргоновой, аргонно-водородной смеси и т.д.) для расплавления металла и его продувки с образованием режущего шва.

В тех же условиях, плазменно-дуговая резка Скорость выше, чем у газовой резки, а диапазон разрезаемых материалов также шире, чем у газовой резки.

Существует три распространенных типа: плазменно-дуговая резка малым током, плазменно-дуговая резка большим током и водоструйная плазменно-дуговая резка.

1.2.1 Преимущества:

(1) Широкое режущее поле, может резать все металлические листы;

(2) Быстрая скорость резки, высокая эффективность, скорость резки может достигать 10 м/мин и выше;

(3) Точность резки выше, чем при пламенной резке, подводная резка не имеет деформации, а тонкая плазменная резка точность еще выше.

1.2.2 Недостатки:

(1) Трудно резать стальные листы толщиной более 20 мм, для этого требуется мощный источник плазмы с высокой стоимостью.

(2) При резке толстых листов вертикальность разреза нарушается, и разрез становится V-образным.

Плазменная резка под водой позволяет устранить шум, пыль, вредные газы и загрязнение от дуги, возникающие во время резки, эффективно улучшая рабочую среду.

Похожие статьи: Удаление пыли при плазменной резке с ЧПУ: Объяснение

Благодаря использованию тонкой плазменной резки качество резки приблизилось к уровню лазерной резки, а с развитием технологии мощной плазменной резки толщина резки превысила 150 мм, расширив диапазон резки Плазменная резка с ЧПУ машины.

Резка с использованием лазерного луча в качестве источника тепла (лазерный источник).

Его температура превышает 11000℃, достаточно, чтобы испарить любой материал. Лазерная резка имеет узкую, точную режущую кромку, гладкую поверхность и качество, превосходящее любой другой метод термической резки.

Лазерный источник обычно представляет собой CO2 Лазерный луч с рабочей мощностью 500~2500 ватт, лазерный луч концентрируется в очень маленькой области через линзы и зеркала-отражатели.

Высококонцентрированная энергия может быстро нагреть местность, что приведет к испарению нержавеющей стали.

Кроме того, благодаря высокой концентрации энергии лишь небольшое количество тепла передается другим частям стали, вызывая минимальную деформацию или вообще не вызывая ее.

Лазер может точно разрезать сложные формы из сырья, причем измельченное сырье не нуждается в дальнейшей обработке.

1.3.1 Преимущества:

(1) Хорошее качество резки, узкая ширина среза, высокая точность, хорошая шероховатость поверхности среза и, как правило, не требует дальнейшей обработки;

(2) Можно сваривать непосредственно после обработки;

(3) Высокая скорость резки, малая зона термического воздействия, минимальная деформация;

(4) Чистота, безопасность и отсутствие загрязнений.

1.3.2 Недостатки:

(1) В настоящее время лазерная резка подходит только для резки тонких пластин (обычно сверление отверстий в толстых пластинах занимает много времени);

(2) Цена оборудования для лазерной резки довольно дорогая, около 1,5 млн юаней и более.

Из нынешней ситуации применение лазерной резкиВсе больше и больше предприятий будут внедрять CO2 технология лазерной резки.

CO2 Лазерная резка широко используется в 12 мм толщиной пластины из низкоуглеродистой стали, 6 мм толщиной пластины из нержавеющей стали, и 20 мм толщиной неметаллические материалы.

Для резки трехмерных криволинейных поверхностей он также начал применяться в автомобильной и аэрокосмической промышленности.

В настоящее время востребованы газовая, плазменная и лазерная резка, каждая из которых занимает определенную долю рынка в зависимости от требований к резке и рыночных цен.

Сравнение их технико-экономических характеристик представлено в таблицах 1 и 2.

Таблица 1: Сравнение трех методов резки

| Технико-экономическое сравнение трех методов резки | |||||

| Метод резки | Пламенная резка | Плазменная резка | Лазерная резка | ||

| Энергия источника тепла | маленький | средний | большой | ||

| Подходящие материалы для резки | Углеродистая сталь, низкая легированная сталь | Низкоуглеродистая сталь, низколегированная сталь, нержавеющая сталь, сталь, алюминий и его сплавы, а также другие цветные металлы. | Низкоуглеродистая сталь, низколегированная сталь, нержавеющая сталь, цветные металлы и неметаллы. | ||

| Максимальная толщина резки/мм | =4000 углеродистая сталь) | =200 (нержавеющая сталь) | =20 (сталь) | ||

| Скорость резки/мм.мин-1 | <1 мм | – | 3000 | >5000 | |

| 2 | – | 4000 | 3500 | ||

| 6 | 600 (форсунки равного давления) | 3700 | 1000 | ||

| 12 | 500 | 2700 (200A кислородная плазменная резка) | 360 | ||

| 25 | 450 | 1200 | – | ||

| 50 | 300 | 250 | – | ||

| >100 | <150 | – | – | ||

Таблица 2: Сравнение двух из трех методов резки

| Сравнение технико-экономических характеристик трех методов резки | |||

| Метод резки | Пламенная резка | Плазменная резка | Лазерная резка |

| Ширина реза/мм | 1.5-2.5 | 2.5-5.0 | 0.2-0.8 |

| Деформация при резке | большой | маленький | минимум |

| Точность размеров резки/мм | Бедные 1-2 | Обычно 0,5-1 (0,2) | Очень хорошо 0,2 |

| Перпендикулярность поверхность резания | хорошо | Бедный | хорошо |

| Шероховатость поверхности резания | обычно | очень хорошо | предпочтительно |

| Степень плавления верхней кромки поверхности резания | не очень большой | Большой (не большой) | Очень маленький |

| Зона теплового воздействия (единица поглощенного тепла)/Дж.мм-1 | Большой (22.53) | Средний (малый) (7,33) | Маленький (4.09) |

| Загрязнение окружающей среды | обычно | Значительно уменьшается количество крупных загрязнений (пыль, шум, свет дуги и т.д.) при подводной резке | очень редко |

| Инвестиции в оборудование завершены/настроены | Низкий | Нижний | Высокий |

Плазменная резка в сочетании с различными рабочими газами позволяет резать различные металлы, которые трудно поддаются кислородной резке, особенно цветные металлы (нержавеющая сталь, алюминий, медь), титан, никель), с еще более высокими результатами резки.

Его главное преимущество в том, что когда резка металла При малой толщине плазменная резка выполняется быстро, особенно при резке листов из обычной углеродистой стали, скорость может достигать 5-6 раз по сравнению с газовой резкой, при этом поверхность резки гладкая, термические деформации минимальны, а зона термического воздействия практически отсутствует.

В настоящее время, с развитием технологии мощной плазменной резки, толщина резки может достигать 150 мм, а использование водоструйной технологии в мощной плазменной резке позволило приблизить качество резки к нижнему пределу точности (±0,2 мм) лазерной резки.

Из-за высокой цены станков для лазерной резки и их пригодности в настоящее время только для резки тонких листов (обычно с длинным отверстием бурение время для толстых листов), и с машинами тонкой плазменной резки, имеющими точность резки, которая может достигать нижнего предела лазерной резки, и качество поверхности резки, которое аналогично, но с ценой резки, которая намного ниже лазерной резки, примерно на 1/3, с максимальной толщиной резки 25 мм, выгодно заменить дорогие машины лазерной резки на машины тонкой плазменной резки, чтобы осуществлять высокоскоростную и тонкую резку средних и тонких листов наиболее экономичным способом.

3.1.1 Метод плазменной резки может быть классифицирован на плазменно-кислородную, плазменно-азотную, плазменную воздушная резка, и плазменная аргоно-водородная резка на основе плазменного рабочего газа.

Различные методы резки имеют разные области применения из-за различий в физико-химических свойствах используемых рабочих сред.

(1) Плазменная кислородная резка характеризуется высокой скоростью резки, малой деформацией заготовки и быстрым расходом электродов, благодаря высокой теплоте диссоциации, хорошей теплопроводности и активным химическим свойствам кислорода в качестве рабочего газа, и обычно используется только для резки углеродистой стали;

(2) Плазменная резка азотом использует азот в качестве рабочего газа, и из-за присутствия азота легко создать азотированный слой на поверхности резки, что приводит к плохому качеству поверхности, но так как азот дешевый, этот метод обычно используется для резки нержавеющей стали, которая не используется напрямую как сварочный материал и с низкими требованиями к качеству поверхности;

(3) Плазменная воздушная резка использует воздух в качестве рабочей среды, что объединяет два вышеуказанных метода резки, а также используется для резки углеродистой стали с низкими требованиями к качеству поверхности.

В последние годы в Китае активно развиваются машины воздушно-плазменной резки на малых токах, их применение становится все более широким, а развитие инверторных машин воздушно-плазменной дуговой резки создало условия для энергосбережения;

(4) Метод плазменной аргон-водородной резки использует легко ионизируемый аргон и водород с хорошей теплопроводностью в качестве рабочего газа, а их сочетание может образовать стабильную дуговую колонну с высокой плотностью энергии и плазменный луч с сильной режущей способностью.

Однако из-за высокой цены он обычно используется для резка нержавеющей стали и алюминия с высокими требованиями к качеству резки.

3.1.2 Классификация плазменной резки и ее применение

В зависимости от среды плазменной резки, способа охлаждения плазменной струи и качества резки, методы плазменной резки можно разделить на традиционную плазменную резку, двухгазовую плазменную резку, водоструйную плазменную резку и тонкую плазменную резку.

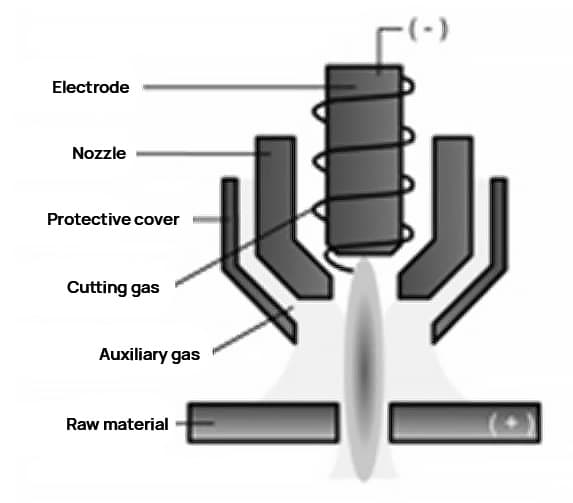

(1) Традиционная плазменная резка (рис. 1), как правило, использует один и тот же газ (обычно воздух или азот) для охлаждения и создания плазменной дуги.

Большинство систем имеют номинальный ток менее 100 А и могут резать материалы толщиной менее 16 мм, в основном они используются для ручной резки.

(2) Двухгазовая плазменная резка (рис. 2) использует два газа: один для формирования плазмы, другой - для защиты. Защитный газ используется для изоляции зоны резки от воздуха, что позволяет получить более гладкую кромку реза.

Это также самый популярный процесс резки, поскольку можно использовать различные комбинации газов для достижения наилучшего качества резки для конкретного материала.

(3) Водозащищенная плазменная резка (рис. 3) - это результат двухгазового процесса, в котором вместо защитного газа используется вода. Это улучшает эффект охлаждения сопла и заготовки и позволяет добиться лучшего качества резки при раскрое нержавеющей стали.

Этот процесс применяется только для промышленной резки.

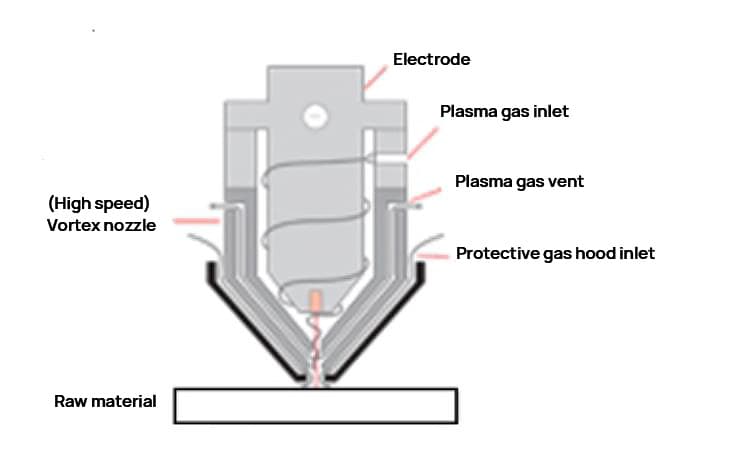

(4) Водоструйная плазменная резка (рис. 4) использует газ для генерации плазмы и непосредственно впрыскивает воду в дугу радиальным или вихревым способом, значительно увеличивая степень сжатия дуги и, следовательно, плотность и температуру дуги.

Диапазон силы тока гидроабразивной плазменной резки составляет от 260 до 750 А, и она используется для высококачественной резки материалов различной толщины.

Этот процесс также применяется только для промышленной резки.

(5) Тонкая плазменная резка (рис. 5) - это процесс с высокой плотностью тока плазменной дуги, обычно в несколько раз превышающей плотность тока обычной плазменной дуги.

Стабильность дуги также была улучшена за счет применения таких технологий, как вращающиеся магнитные поля, что позволило добиться очень высокой точности резки.

Отличное качество резки может быть достигнуто при резке тонких материалов (менее 16 мм) на более низких скоростях. Улучшение качества обусловлено использованием новейшей технологии, позволяющей очень эффективно сжимать дугу, что значительно повышает плотность энергии.

Необходимость работы на более низкой скорости заключается в том, чтобы обеспечить более точное перемещение оборудования по заданному контуру. Этот процесс используется только в промышленной резке.

Существует множество параметров процесса плазменной резки, включая ток резки, скорость резки, напряжение дуги, рабочий газ и расход, высоту сопла и т.д.

Различные параметры в разной степени влияют на стабильность и качество процесса резки, и параметры должны выбираться в зависимости от типа материала, толщины заготовки и конкретных требований к процессу резки.

Ток резания - важнейший параметр процесса резания, который напрямую определяет толщину и скорость резания, то есть режущую способность.

Влияние тока резания на резку следующее:

(1) Увеличение тока резки повышает энергию дуги, улучшает режущую способность и соответственно увеличивает скорость резки.

(2) Увеличение тока резки увеличивает диаметр дуги, делая ее толще, а рез - шире.

(3) Слишком большой ток резки увеличивает тепловую нагрузку на сопло, что приводит к слишком быстрому повреждению сопла, снижению качества резки или даже делает нормальную резку невозможной.

Поэтому в зависимости от толщины материала перед резкой необходимо выбрать правильный ток резки и соответствующую насадку.

Перегрузка насадки (то есть превышение рабочего тока насадки) приведет к быстрому повреждению насадки. Сила тока обычно должна составлять 95% от рабочего тока насадки.

Оптимальный диапазон скорости резки можно определить по инструкции к оборудованию или опытным путем. В зависимости от таких факторов, как толщина материала, материал, температура плавления, теплопроводность и поверхностное натяжение после плавления, скорость резки также изменяется соответствующим образом.

Влияние скорости резания на процесс резания в основном отражается в следующих аспектах:

(1) Умеренное увеличение скорости резки может улучшить качество резки, то есть срез будет немного более узким, а поверхность среза - более гладкой, и в то же время это может уменьшить деформацию.

(2) Если скорость резки слишком высока, энергия линии реза будет меньше требуемого значения, и шлак не сможет быстро сдуваться струей, что приведет к увеличению количества следов, сопровождающихся зависанием шлака, и снижению качества поверхности реза.

(3) При слишком низкой скорости резки, поскольку резка является катодом плазменной дуги, для поддержания стабильности самой дуги, катодные пятна или катодная область должны найти место для проведения тока вблизи ближайшего шва резки, в то же время, это передаст больше тепла в радиальном направлении струи, тем самым делая рез более широким.

Расплавленный материал по обеим сторонам разреза собирается и застывает у нижнего края, образуя трудноудаляемый шлак, а верхний край разреза образует закругление из-за чрезмерного нагрева и плавления.

(4) Если скорость очень низкая, дуга может даже погаснуть из-за широкого реза. Как видно, хорошее качество резки и скорость резки неразделимы.

Скорость резки следует определять в зависимости от мощности плазменной дуги, толщины заготовки и материала. При одинаковой мощности скорость резки должна быть выше для алюминия из-за его низкой температуры плавления, ниже для стали из-за ее высокой температуры плавления и ниже для меди из-за ее хорошей теплопроводности и быстрого отвода тепла.

Обычно считается, что нормальное выходное напряжение источника питания - это напряжение резания.

Аппараты плазменной резки обычно имеют высокое напряжение холостого хода и рабочее напряжение, а при использовании высокоионизирующих газов, таких как азот, водород или воздух, напряжение, необходимое для стабилизации плазменной дуги, будет выше.

При постоянном токе увеличение напряжения означает увеличение энтальпии дуги и режущей способности.

Если одновременно с увеличением энтальпии уменьшить диаметр струи и увеличить скорость потока газа, то часто можно получить более высокую скорость резки и лучшее качество резки.

Рабочий газ включает в себя режущий и вспомогательный газ, а для некоторых видов оборудования требуется еще и пусковой дуговой газ.

Подходящий рабочий газ обычно выбирается в зависимости от типа, толщины и способа резки. режущий материал.

Режущий газ должен обеспечивать формирование плазменной струи, а также удаление расплавленного металла и окислов в разрезе.

Слишком большой поток газа может уносить больше тепла дуги, уменьшать длину струи, снижать режущую способность и вызывать нестабильность дуги, а слишком малый поток газа может привести к потере плазменной дуги. прямолинейностьВ результате рез становится более мелким, и легко образуется шлак.

Поэтому поток газа должен быть хорошо согласован с силой тока и скоростью резки.

В настоящее время аппараты плазменно-дуговой резки в основном управляют потоком газа с помощью давления газа, так как при фиксированном диаметре корпуса пистолета поток газа регулируется с помощью давления газа.

Давление газа, используемое для резки материала определенной толщины, обычно выбирается в соответствии с данными, предоставленными производителем оборудования.

Если существуют другие особые условия применения, давление газа должно быть определено в ходе реальных испытаний на резку.

Правильный выбор давления (расхода) рабочего газа очень важен для срока службы расходных материалов. Если давление слишком высокое, срок службы электродов значительно сократится, а если давление слишком низкое, это повлияет на срок службы сопла.

Для нормальной работы систем плазменной резки необходим сухой и чистый рабочий газ. Грязный газ обычно является проблемой системы сжатия газа, что сокращает срок службы изнашиваемых деталей и вызывает аномальные повреждения.

Высота сопла - это расстояние между торцом сопла и режущей поверхностью, которое составляет часть всей длины дуги.

Поскольку для плазменно-дуговой резки обычно используются источники питания с постоянной силой тока или крутым перепадом внешних характеристик, при увеличении высоты сопла изменение силы тока будет небольшим, но длина дуги увеличится, а напряжение на дуге возрастет, что приведет к увеличению мощности дуги;

Однако в то же время длина дуги, подвергающейся воздействию окружающей среды, увеличивается, и потери энергии дугового столба возрастают.

При совместном воздействии этих двух факторов первый часто полностью компенсируется вторым, и вместо этого эффективная энергия резания уменьшается, что приводит к снижению режущей способности.

Обычно это выражается в снижении силы обдува режущей струи, увеличении количества остаточного шлака в нижней части разреза и закруглении краев на верхней кромке из-за переплавления.

Кроме того, с точки зрения формы плазменной струи, диаметр струи расширяется наружу после выхода из пистолета, и увеличение высоты сопла неизбежно приведет к увеличению ширины разреза.

Поэтому выбор наименьшей высоты сопла благоприятен для повышения скорости и качества резки, но слишком малая высота сопла может вызвать явление двойной дуги.

Использование керамической внешней насадки позволяет установить высоту насадки на ноль, т.е. торцевая поверхность насадки непосредственно соприкасается с поверхностью резания, что позволяет достичь хороших результатов.

Согласно инструкции, используйте разумную высоту сопла, при прокалывании используйте расстояние, в 2 раза превышающее обычное расстояние резки, или используйте максимальную высоту, которую может передать плазменная дуга, это может увеличить срок службы изнашиваемых деталей.

Для получения высококомпрессионной дуги плазменно-дуговой резки в режущих соплах используется меньший диаметр сопла, большая длина канала сопла и усиленный эффект охлаждения, что увеличивает ток, проходящий через эффективное сечение сопла, т.е. увеличивается плотность мощности дуги.

В то же время сжатие увеличивает потери мощности дуги. Поэтому фактическая эффективная энергия, используемая для резки, меньше, чем выходная мощность источника питания, а уровень потерь обычно составляет от 25% до 50%.

Некоторые методы, такие как плазменно-дуговая резка с водяным сжатием, имеют более высокую скорость потери энергии, что следует учитывать при разработке параметров процесса резки или расчете стоимости резки.

Таким образом, фактическая режущая насадка Диаметр должен определяться исходя из толщины режущей заготовки и выбранного вида ионного газа.

Если толщина резки больше, диаметр сопла также должен быть увеличен соответственно.

При использовании смешанного газа Ar+H2 диаметр сопла может быть немного меньше, при использовании N2 он должен быть больше.

XXI век - это эпоха, пропагандирующая "зеленую" защиту окружающей среды.

С быстрым ростом экономики и бурным развитием обрабатывающей промышленности неизбежно повышаются требования к технологиям резки.

Технология плазменной резки обладает многими экологичными характеристиками, поэтому развитие технологии плазменной резки имеет преимущество идти в ногу со временем.

Технология плазменной резки позволяет устранить шум, пыль, вредные газы и свет дуги, образующиеся во время резки, с помощью платформы для резки под водой или устройства для очистки от дыма и пыли, что в основном соответствует требованиям по защите окружающей среды.

В последние годы технология плазменной резки быстро развивается, и некоторые технологии точной высокоскоростной резки конкурируют с лазерной резкой.

Технология плазменной резки с числовым программным управлением - это высокотехнологичная область, объединяющая технологию плазменной резки, технологию числового программного управления и инверторный источник питания Технология, среди прочего, прогрессировала вместе с развитием компьютерного управления, исследованиями характеристик плазменной дуги и силовой электроники.

Кроме того, использование плазменной резки с числовым программным управлением и автоматической подачей может увеличить коэффициент использования материалов на 5% до 10%. При годовой производительности резки в 20 миллионов тонн можно ежегодно экономить от 100 000 до 200 000 тонн стали, что оценивается в миллиарды юаней.

В промышленно развитых странах наблюдается тенденция к замене машин газовой и лазерной резки на машины плазменной резки с числовым программным управлением.

Станки плазменной резки широко используются в различных отраслях промышленности, таких как автомобили, локомотивы, сосуды под давлением, химическое оборудование, атомная промышленность, общее машиностроение, инженерное оборудование, стальные конструкции, корабли и многое другое.