Задумывались ли вы когда-нибудь о том, насколько вредными могут быть дым и пыль, образующиеся при плазменной резке? Поскольку плазменная резка становится все более распространенной, управление этими загрязняющими веществами имеет решающее значение для соблюдения экологических стандартов. В этой статье рассматриваются эффективные методы удаления пыли и дыма, образующихся в результате работы станков плазменной резки, включая сухие и влажные методы обработки. Применяя эти стратегии, вы сможете обеспечить более безопасную и эффективную рабочую среду. Погрузитесь в эту статью, чтобы узнать, как обеспечить чистоту и соответствие требованиям.

С широким распространением машин плазменной резки дым и пыль, образующиеся при раскрое стальных листов, представляют собой серьезную проблему загрязнения воздуха.

Поскольку экологические нормы становятся все более строгими, сохранение дыма и пыли в цехах может привести к временному закрытию предприятия для устранения последствий.

Для борьбы с этими отходящими газами необходимо внедрить метод очистки от дыма и пыли.

В данной статье представлен обзор методов обработки дыма и пыли, образующихся при плазменная резка и стремится быть информативным и полезным.

Для обработки пыли, образующейся при работе станков плазменной резки, можно использовать два метода: сухой и влажный.

Современная промышленность требует обработки тяжелых металлов и сплавов. Производство инструментов и транспортных средств, необходимых в повседневной жизни, не может обойтись без металлов.

Например, краны, автомобили, небоскребы, роботы и подвесные мосты - все они сделаны из точно обработанных металлических деталей. Причина проста: металлические материалы очень прочны и долговечны.

Для большинства производств, особенно если речь идет о крупных и/или прочных изделиях, металлические материалы становится логичным выбором.

Интересно, что прочность металлических материалов является и их недостатком: поскольку металлы нелегко повредить, их сложно обрабатывать до определенных форм.

Когда требуется обработать деталь, по размеру и прочности равную крылу самолета, как добиться точной резки и придания формы? В большинстве случаев для этого требуется использовать станок плазменной резки.

Стальной лист - одна из четырех основных форм стальной продукции, наряду с трубами, профилями и проволокой. В промышленно развитых странах производство листового проката составляет более 50% от общего объема производства стали. Производство стального листа в Китае неуклонно растет, что соответствует экономическому росту и промышленному развитию страны.

Отличаясь большим отношением ширины к толщине и значительной площадью поверхности, стальные листы делятся на две основные категории по толщине: тонкие и толстые листы.

Тонкие стальные листы, изготовленные методом горячей или холодной прокатки, обычно имеют толщину от 0,2 мм до 4 мм. Эти листы находят широкое применение в кузовных панелях автомобилей, корпусах бытовой техники и легких конструкционных элементах.

Толстые стальные листы, по определению, имеют толщину более 4 мм. Промышленная практика еще больше подразделяет эту категорию:

Ширина толстых стальных листов обычно варьируется от 600 до 3000 мм, что позволяет удовлетворить различные промышленные потребности. Эти листы классифицируются в зависимости от их назначения:

Во время Второй мировой войны производительность американской промышленности резко возросла, опередив державы Оси в пять раз в производстве брони, оружия и самолетов. Это замечательное достижение было во многом обусловлено новаторскими инновациями в области технологий массового производства, разработанными частными компаниями.

Важнейшим аспектом этого технологического прогресса стало стремление к более эффективным методам резки и сборки авиационных компонентов. Многие производители аэрокосмической техники перешли на новую технологию сварки в среде инертного газа, что ознаменовало значительный скачок в развитии технологий соединения.

Важнейшее открытие заключалось в возможности создания защитного барьера вокруг сварочной ванны за счет ионизирующего газа, подаваемого через электрическую дугу. Этот защитный механизм эффективно предотвращал атмосферное загрязнение, в частности окисление, что приводило к получению более чистых сварных швов и значительно более прочных конструкций. Эта инновация не только улучшила качество сварки, но и повысила производительность на линиях сборки самолетов.

В начале 1960-х годов инженеры совершили очередной прорыв в технологии термической резки. Они обнаружили, что, сузив отверстие и ускорив поток газа, можно значительно повысить температуру дуги. Эта новая система достигала температуры, значительно превышающей температуру обычного сварочного оборудования, - до 30 000°C (54 000°F).

При таких экстремальных температурах аппарат выходил за рамки своей первоначальной сварочной функции, превращаясь в высокоэффективный режущий инструмент. Интенсивно сфокусированная плазменная дуга прорезала прочные металлы с удивительной легкостью и точностью, сравнимой с тем, как нагретое лезвие проникает в податливое вещество.

Внедрение технологии плазменно-дуговой резки произвело революцию в процессах изготовления металлических изделий. Она значительно повысила скорость, точность и универсальность резки широкого спектра металлов и толщин. Плазменная резка быстро стала незаменимой в различных отраслях промышленности, от автомобилестроения до судостроения, предлагая возможности, которые ранее были недостижимы при использовании традиционных методов кислородной или механической резки.

Способность плазмореза легко проникать в металл обусловлена уникальными свойствами состояния плазмы. Итак, что же такое состояние плазмы?

В мире существует четыре состояния материи. Большинство веществ, с которыми мы сталкиваемся в повседневной жизни, являются либо твердыми, либо жидкими, либо газообразными. Состояние вещества определяется взаимодействием между его молекулами. Возьмем для примера воду:

Твердая вода - это лед. Лед - это твердое тело, образованное электрически нейтральными атомами, расположенными в гексагональной кристаллической решетке. Благодаря устойчивому взаимодействию между молекулами он сохраняет твердую форму.

Жидкая вода - это то состояние, которое мы пьем. Между молекулами по-прежнему существует сила взаимодействия, но они движутся относительно друг друга с небольшой скоростью. Жидкости имеют фиксированный объем, но не фиксированную форму. Форма жидкости меняется в зависимости от формы сосуда, в котором она находится.

Газообразная вода - это водяной пар. В водяном паре молекулы движутся с большой скоростью и не имеют связи друг с другом. Поскольку между молекулами нет сил взаимодействия, газ не имеет фиксированной формы или объема.

Количество тепла (преобразованного в энергию), полученного молекулами воды, определяет их свойства и состояние. Проще говоря, больше тепла (больше энергии) позволяет молекулам воды достичь критического состояния, когда они могут освободиться от влияния своих химических связей.

В состоянии низкой температуры молекулы плотно связываются друг с другом, образуя твердое тело. По мере поглощения тепла силы между ними ослабевают, и они превращаются в жидкость. Когда они поглощают еще больше тепла, силы между молекулами почти полностью исчезают, и они превращаются в газ.

Что же произойдет, если мы продолжим нагревать газ? Он переходит в четвертое состояние - состояние плазмы.

Когда газ достигает чрезвычайно высоких температур, он переходит в состояние плазмы. Энергия начинает полностью отделять молекулы друг от друга, а атомы начинают расщепляться.

Типичный атом состоит из протонов и нейтронов в ядре, окруженных электронами. В состоянии плазмы электроны отделяются от атома.

Когда под действием тепловой энергии электроны покидают атом, они начинают двигаться с большой скоростью. Электроны несут отрицательный заряд, а оставшееся атомное ядро - положительный. Эти положительно заряженные атомные ядра называются ионами.

Когда высокоскоростные электроны сталкиваются с другими электронами или ионами, они выделяют огромное количество энергии. Именно эта энергия придает плазме ее уникальные свойства, в результате чего она приобретает невероятную режущую способность.

Почти 99% материи во Вселенной находится в состоянии плазмы. Из-за чрезвычайно высокой температуры она не часто встречается на Земле, но очень распространена на небесных телах, таких как Солнце. На Земле это состояние можно наблюдать в молниях.

Станки плазменной резки бывают разных форм и размеров. Существуют как большие станки плазменной резки, использующие роботизированные манипуляторы для точной резки, так и упрощенные ручные станки плазменной резки, используемые в ручных мастерских.

Независимо от размера, все аппараты плазменной резки основаны на одних и тех же принципах и имеют схожую конструкцию.

Во время работы аппарата плазменной резки сжатые газы, такие как азот, аргон или кислород, подаются через узкую трубку. В середине трубки расположен отрицательный электрод.

Когда питание подается на отрицательный электрод и сопло касается металла, образуется проводящая цепь, и между электродом и металлом возникают высокоэнергетические электрические искры.

Когда инертный газ проходит через трубку, электрические искры нагревают его до четвертого состояния материи. В результате этой реакции образуется поток плазмы с температурой около 16 649 градусов Цельсия и скоростью до 6 096 метров в секунду, который может быстро расплавить металл.

Через плазму протекает электрический ток. Пока питание непрерывно подается на электрод и плазма остается в контакте с металлом, цикл производства электрической дуги является непрерывным.

Чтобы обеспечить этот контакт и избежать окисления и повреждений, вызванных другими неизвестными свойствами плазмы, сопло режущей машины оснащено еще одним набором трубок. Этот набор трубок непрерывно выпускает защитный газ для защиты зоны резки. Давление защитного газа позволяет эффективно контролировать радиус столбчатой плазмы.

Чем толще стальной лист, подлежащий резке, тем больше требуется ток резки.

Пыль от плазменной резки

В процессе плазменной резки металлов образуется значительное количество дыма и твердых частиц, состоящих из сложной смеси опасных веществ. Эти выбросы включают оксиды металлов, летучие органические соединения (ЛОС), такие как ацетальдегид, сульфиды и различные углеводороды. Попадая в воздух, эти твердые частицы создают значительный риск для здоровья работников и безопасности окружающей среды.

Состав и концентрация этих выбросов зависят от таких факторов, как разрезаемый материал, параметры резки, наличие покрытий или загрязнений. Например, при резке нержавеющей стали может выделяться шестивалентный хром, известный канцероген, а при резке оцинкованной стали могут выделяться пары оксида цинка, что может вызвать лихорадку от паров металла.

Длительное воздействие этих загрязняющих веществ в воздухе может привести к развитию серьезных профессиональных заболеваний, в том числе:

В тяжелых случаях острое воздействие высоких концентраций некоторых паров может привести к опасным для жизни состояниям, таким как лихорадка от паров металлов или острый респираторный дистресс-синдром (ОРДС).

Учитывая эти серьезные проблемы со здоровьем и окружающей средой, внедрение эффективных мер по борьбе с пылью и дымом в процессе плазменной резки становится все более важным.

Метод мокрой обработки в плазменной резке предполагает погружение заготовки в водяной слой, расположенный под режущей машиной. Этот метод эффективно улавливает вредные побочные продукты, образующиеся в процессе резки, предотвращая их выброс в атмосферу. Вода действует как барьер, задерживая дым, твердые частицы и другие потенциально опасные вещества.

Несмотря на широкое применение в промышленности, этот метод сопряжен с рядом трудностей:

Несмотря на эти ограничения, влажная обработка остается жизнеспособным вариантом для многих областей применения благодаря эффективным возможностям снижения дыма и шума. Чтобы смягчить некоторые недостатки, современные системы могут включать в себя функции фильтрации воды, контроля температуры и автоматического управления уровнем воды.

Метод сухой обработки предполагает сбор дыма и пыли, образующихся в процессе плазменной резки. Существует несколько методов сбора, включая боковой, нижний и верхний отсос. Дым и пыль втягиваются в трубопровод вентилятором, а затем очищаются с помощью оборудование для удаления пыли перед выгрузкой в мастерскую или на улицу.

Этот метод постоянно совершенствуется с развитием технологий режущих машин. Ранее на режущей головке устанавливалась подвижная всасывающая крышка, но при практическом применении выяснилось, что она неэффективна для удаления дыма и пыли из-за узкого зазора между стальной пластиной и местом реза. Большая часть дыма и пыли находится в нижней части пластины, и верхняя пылеотсасывающая крышка не может эффективно удалить их.

Под станком для резки устанавливается рабочая платформа для удаления пыли, оснащенная системой очистки дыма от резки. Эта система напрямую транспортирует запыленный дым, образующийся во время резки, в очиститель для обработки. Очищенный, соответствующий стандартам газ затем выводится через выхлопное отверстие очистителя.

Преимущества: Такая установка предотвращает вторичное загрязнение; очистка от пыли удобна; после резки заготовки можно сразу приступать к следующему процессу, что повышает эффективность работы. Эта система подходит для цветной металлургии резка металла.

Недостатки: Удаление пыли требует инвестиций, что приводит к увеличению первоначальных инвестиционных затрат.

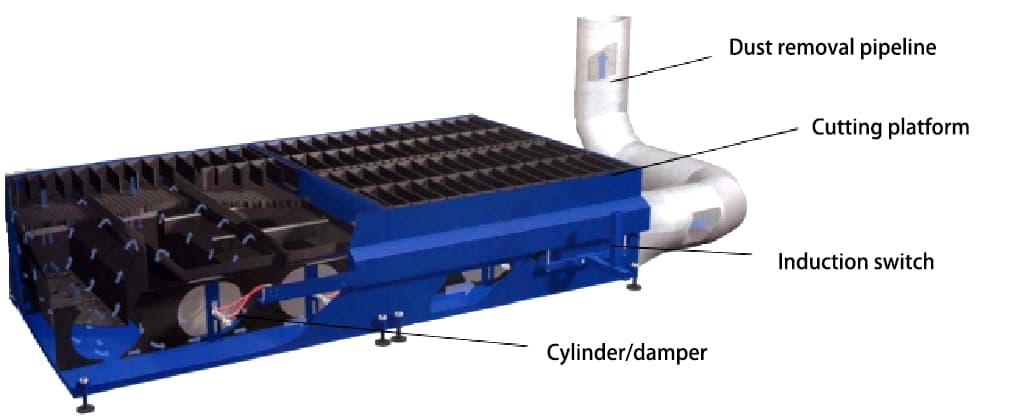

Система удаления пыли при сухой обработке состоит из платформы для сухой резки, трубопровода для удаления пыли, очистителя, вентилятора и других компонентов. Во время резки образующиеся дым и пыль улавливаются платформой для сухой резки.

Выходной воздушный патрубок платформы соединен с входным воздушным патрубком трубопровода пылеудаления. Под действием отрицательного давления в трубопроводе дым и пыль от резки поступают в трубопровод пылеудаления и затем в очиститель для очистки.

В данном случае режущая платформа является ключевым компонентом системы пылеудаления.

Системы пылеудаления можно классифицировать в зависимости от способа улавливания дыма и пыли с режущей платформы:

Система пылеудаления режущей платформы с демпфером

Система пылеудаления режущей платформы продувочного и всасывающего типа

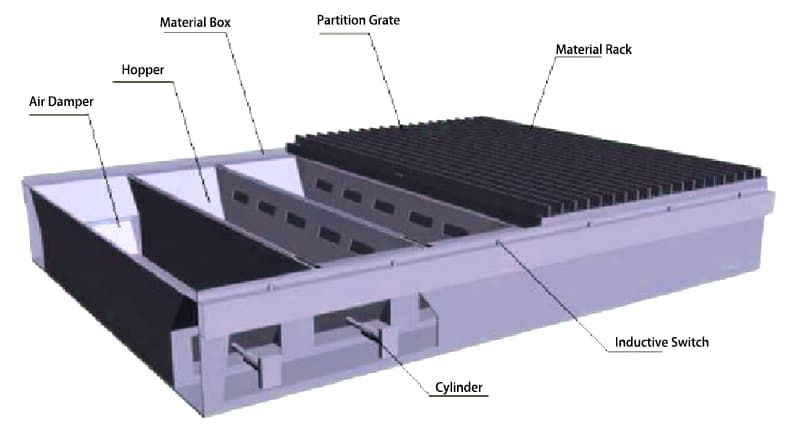

Принцип работы: Под режущей машиной установлена решетчатая всасывающая рабочая платформа, разделенная на несколько всасывающих камер одинаковой ширины по всей длине платформы. Каждая камера всасывания оснащена бункером для пыли с всасывающим отверстием.

По обеим сторонам длины платформы расположены воздушные каналы, каждый из которых оснащен жалюзи и цилиндром, соответствующим каждой всасывающей камере на стороне воздушного канала. Когда режущая головка машины для резки проходит над каждой камерой всасывания, цилиндр управляется сенсорным переключателем, чтобы открыть жалюзи соответствующей камеры всасывания на воздуховоде.

При этом дым и пыль, образующиеся во время резки, всасываются в воздуховод для удаления пыли, а затем поступают в основной очиститель для очистки.

Конструкция платформы для резки ветровой двери

Особенности системы пылеудаления режущей платформы жалюзийного типа

Всасывание режущей платформы эффективно концентрируется в области, где расположена режущая головка (шириной, равной ширине режущей платформы, и длиной около 1 м). Эта область перемещается вместе с режущей головкой, что значительно снижает объем всасывания.

Недостатки:

Преимущества:

Режущая платформа с жалюзи больше подходит для систем пылеудаления, где ширина платформы не превышает 4 м.

Расчет объема всасывания системы пылеудаления режущей платформы жалюзийного типа

Необходимый объем всасывания режущей платформы жалюзийного типа в значительной степени зависит от ширины режущей платформы. Формула расчета объема всасывания выглядит следующим образом:

Q = W × 2 × 0,667 × υ × 3600

Где:

В зависимости от конструкции режущей платформы, для режущих платформ с эффективной шириной резания менее 4 м обычно используется односторонняя структура всасывания. Для режущих платформ шириной более 4 м используется двухсторонняя всасывающая конструкция.

Односторонняя/двусторонняя платформа для резки выхлопных газов CAD Структурная схема и расчет объема выхлопных газов

Исходя из приведенного выше уравнения, если ширина режущей платформы составляет от 2 до 4 м, необходимый объем выхлопных газов Q = (2~4) × (0,8~1) × 3600 = 6000~12000 м 3/h.

Если ширина режущей платформы составляет 4~6 м, то необходимый объем выхлопных газов Q = (4~6) × (0,8~1) × 3600 = 12000~22000 куб. м в час.

Односторонняя / двусторонняя система удаления пыли от выхлопной резки - таблица выбора пылесборника Kaitian

| Структура платформы для резки | Ширина режущей платформы | Объем выхлопных газов(m3/h) | Модель пылесборника |

| Односторонняя вытяжная платформа | 2000 | 6000 | KTJZ-6.OKQ |

| 3000 | 9000 | KTJZ-9.OKQ | |

| Двусторонняя вытяжная платформа | 4000 | 12000 | KTJZ-12KQ |

| 5000 | 20000 | KTJZ-20KQ | |

| 6000 | 24000 | KTJZ-24KQ |

Примечание: приведенный выше выбор модели является справочным. Такие факторы, как длина платформы для резки, количество головок плазменной резки и расстояние от места установки пылесборника до платформы для резки, могут повлиять на модель пылесборника. Для выбора конкретной модели, пожалуйста, обратитесь к торговому представителю компании Kaitian Environmental Protection.

Примеры применения систем пылеудаления с жалюзи

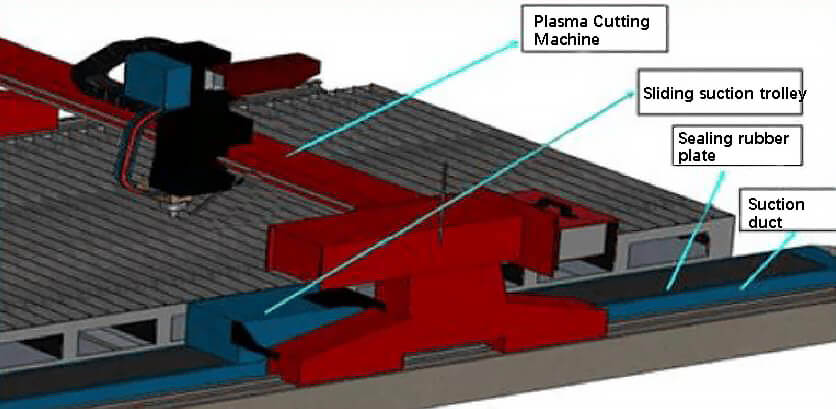

Принцип работы: В системе используется двойное действие, сочетающее направленный воздушный поток и стратегическое всасывание для эффективного удаления пыли при резке металла. Прямоугольный воздухозаборный канал стратегически расположен вдоль одной стороны платформы для резки. Этот канал дополнен мобильной тележкой для забора воздуха, которая перемещается над ним, синхронизируя свое движение с движением режущего станка.

На противоположной стороне режущей платформы установлен высокоскоростной воздуходув. Линейное расположение подвижной тележки для забора воздуха, режущей головки и воздуходувки вдоль поперечной балки режущего станка создает оптимальную траекторию потока для удаления пыли.

Решетчатая плита платформы для резки в сочетании с обрабатываемым стальным листом образует управляемый "дымовой канал". Во время резки воздуходувка создает направленный поток воздуха, который прогоняет через этот канал пыль и дым от резки. Загрязненный воздух эффективно забирается тележкой, направляется в прямоугольный воздуховод и поступает в центральную систему очистки для тщательной фильтрации и обработки.

Такой комплексный подход обеспечивает всесторонний сбор пыли, минимизирует загрязнение атмосферы и поддерживает чистоту рабочей среды. Конструкция системы обеспечивает стабильную производительность при различных схемах резки и размерах заготовок, повышая эффективность работы и безопасность на рабочем месте.

Конструкция всасывающей режущей платформы

Конструкция всасывающей режущей платформы включает в себя квадратный всасывающий канал и подвижную всасывающую тележку, которые являются важнейшими компонентами. Во время работы под действием отрицательного давления в трубопроводе уплотнительная лента плотно прилегает к верхней части квадратного всасывающего канала, выполняя функцию уплотнения.

В раздвижной всасывающей тележке есть два ролика. Уплотнительная лента поднимается, когда она проходит через тележку. Таким образом, пыль и дым попадают в квадратный всасывающий канал через всасывающее отверстие тележки, а затем направляются в очиститель для очистки.

Особенности системы удаления пыли с режущей платформы Blowing-Suction

В последние годы широко используется продувочно-всасывающая режущая платформа, которая обеспечивает заметный эффект удаления пыли на режущих платформах длиной более 4 метров.

Преимущества:

Недостатки:

Расчет объема выхлопных газов для системы пылеудаления на всасывающей режущей платформе

Необходимый объем выхлопных газов для выдувной режущей платформы в значительной степени зависит от степени покрытия стального листа на платформе, поэтому необходимо всесторонне учитывать влияние степени покрытия на объем выхлопных газов.

Для типичной системы пылеудаления с одним шиберным воздуховодом:

Q = 6000~12000 м3/h

Для системы пылеудаления с двойным шиберным воздуховодом:

Q = 14000~24000 м3/h

Из-за влияния конструкции режущей платформы и размера всасывающего канала, системы пылеудаления с одним шиберным каналом обычно используются для режущих платформ с эффективной шириной реза менее или равной 5 м; для платформ более 5 м используются системы пылеудаления с двумя шиберными каналами.

Платформа для резки одно/двух раздвижных воздуховодов CAD Структурная схема и расчет объема выхлопных газов

Исходя из приведенного выше уравнения:

При ширине режущей платформы ≤4,5 м с одним раздвижным воздуховодом необходимый объем вытяжки составляет Q = 6000~12000 м3/h.

Ширина режущей платформы составляет более 4,5 м, и она оснащена двумя раздвижными воздуховодами. Таким образом, необходимый объем отработанного воздуха составляет Q = 18000~24000 м3/h.

Схема всасывания воздуха

Двойное всасывание Схематическая диаграмма

Примеры применения системы пылеудаления с всасыванием воздуха

Видео с площадки XCMG (перед включением пылесборника)

Видео XCMG на месте (после включения пылеуловителя)

Платформа для волочильной цепи

1. Применение платформы Drag Chain:

2. Преимущества платформы Drag Chain

Платформа волочильной цепи последовательно разделена на зону подачи роликового конвейера, зону резки и зону очистки сборника. Эти три секции могут работать одновременно, тем самым эффективно повышая эффективность обработки. Режущий шлак может автоматически выпадать в процессе прокатки платформы, что позволяет избежать ручного отключения для удаления шлака.

3. Пример использования платформы Plate Chain