Вы когда-нибудь задумывались, как массивные стальные конструкции превращаются в идеальные цилиндры и конусы? Эта статья посвящена увлекательному миру листопрокатных станков - важнейших инструментов в таких отраслях, как судостроение и машиностроение. Вы узнаете, как эти машины превращают плоские металлические листы в замысловатые формы, делая возможными современные инженерные чудеса.

Листопрокатный станок - это сложное оборудование, необходимое для изготовления металлоконструкций, предназначенное для преобразования плоского листового металла в различные изогнутые и цилиндрические формы. Этот универсальный станок использует точно сконструированные рабочие валки для контролируемой деформации заготовок, что позволяет получать сложные геометрические формы - от идеальных цилиндров до замысловатых конических форм.

В основе работы листопрокатного станка лежит принцип пластической деформации. В нем используется комбинация гидравлических систем и механических приводов для приложения тщательно выверенных усилий к листовому металлу через рабочие валки. Этот процесс вызывает изгибающее напряжение, превышающее предел текучести материала, что приводит к необратимой деформации при сохранении целостности конструкции.

Универсальность станка обусловлена его способностью манипулировать положением, скоростью вращения и давлением на рабочие валки. Такое динамическое управление позволяет создавать широкий спектр профилей, включая:

Листопрокатные станки находят широкое применение в различных отраслях тяжелой промышленности, включая:

По своей конфигурации листопрокатные станки делятся на два основных типа:

Выбор между этими конфигурациями зависит от таких факторов, как толщина материала, требуемая точность и объем производства, что позволяет производителям оптимизировать процессы обработки металлов давлением для конкретных задач.

A листопрокатный станокВальцы, также известные как листогибы или листогибочные вальцы, - это специализированный станок, предназначенный для непрерывной гибки металлических листов в цилиндрические, конические или дугообразные заготовки. Это универсальное оборудование использует принципы пластической деформации для достижения точной и контролируемой гибки металлических листов.

Машина работает, манипулируя относительными положениями и вращательными движениями своих роликов, которые непрерывно деформируют лист для достижения необходимой кривизны. Листопрокатные станки выпускаются в нескольких конфигурациях, включая двухвалковые, трехвалковые и четырехвалковые, каждая из которых обладает особыми преимуществами для различных областей применения:

1. Двухвалковые станки: В основном используются для обработки небольших листов и простых цилиндрических форм.

2. Трехвалковые машины: Обеспечивают большую универсальность и подразделяются на:

3. Четырехвалковые машины: Предназначены для обработки больших и толстых листов, например, используемых при изготовлении тяжелой морской стали.

Эти машины можно классифицировать по системам привода, среди которых выделяют два основных типа: гидравлические и механические. Гидравлические системы обеспечивают более плавную работу и больший контроль усилия, в то время как механические системы могут обеспечивать более высокую скорость и меньшую потребность в обслуживании.

Листопрокатные станки находят широкое применение в различных отраслях промышленности, включая:

Современные листопрокатные станки часто оснащаются такими передовыми функциями, как системы ЧПУ, автоматизированные системы подачи листов и встроенные измерительные приборы для повышения точности, производительности и повторяемости процесса обработки металлов давлением.

Существует множество различных спецификаций и моделей листогибочных станков. Эти машины можно классифицировать по их механической структуре и количеству валков, в результате чего появляются трехвалковые и четырехвалковые варианты. Кроме того, листогибочные машины можно классифицировать по способу привода - механическому или гидравлическому.

Структура трехвалковой листогибочной машины относительно проста и состоит из пары боковых валков и верхнего валка, который может двигаться вверх и вниз. Четырехвалковая листогибочная машина, однако, имеет более сложную структуру, состоящую из пары боковых валков, верхнего и нижнего валков. Несмотря на более высокую стоимость, этот тип станков обладает более высокой производительностью и производит более качественный прокат.

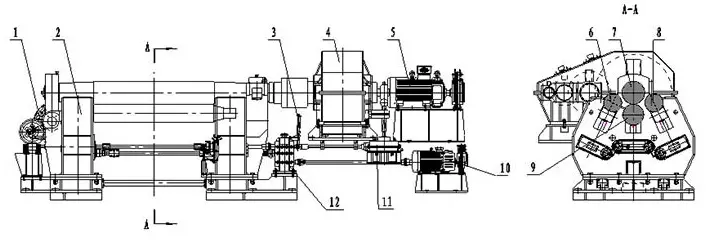

Комбинированный листогибочный станок состоит, прежде всего, из загрузочного устройства, система передачиВерхний вал, нижний вал и рама.

В его конструкции предусмотрены шестерни от нескольких систем передачи, входящие в зацепление с крупными шестернями на конце верхнего вала. Системы передач могут быть скомпонованы в две группы, расположенные горизонтально и симметрично по отношению к верхнему валу.

Альтернативно, она может быть расположена в трех группах, при этом верхний валик симметрично расположен вокруг центральной окружности с углом 120 градусов. Наконец, система передачи может состоять из четырех групп, в которых верхний вал симметрично расположен вокруг центральной окружности с углом 90 градусов.

Принцип действия прокатная машина одинаково для всех моделей. Относительное положение верхнего и боковых валиков регулируется для постепенного изгиба и деформации листовой металл между валками. Положительное и отрицательное вращение главного вала заставляет металлический лист двигаться вперед и назад между валками до тех пор, пока не произойдет пластическая деформация.

Постоянно регулируя относительное положение вала, главный вал непрерывно совершает возвратно-поступательные движения, и пластическая деформация листового металла увеличивается до тех пор, пока он не превратится в круглую дугу или круглый проход, отвечающий требуемым спецификациям.

Рабочая производительность листогибочного станка - это минимальный диаметр барабана, который может быть получен при прокатке листа максимальной толщины и ширины с заданными пределами текучести в холодном состоянии. Этот метод широко используется как внутри страны, так и за рубежом, поскольку он отличается высокой точностью, простотой эксплуатации и низкой стоимостью. Однако он требует высококачественного листа без дефектов и несоответствий в его металлургической структуре.

Для более толстых листов или малых радиусов изгиба, которые превышают возможности оборудования, можно использовать метод горячей прокатки, если позволяет оборудование. В тех случаях, когда лист не может быть подвергнут холодной прокатке, а жесткость горячего валка недостаточна, применяется метод теплой прокатки.

При изготовлении стальных конструкций процесс гибки включает в себя несколько методов, таких как прокатка (округление), гибка (варка), фальцовка и штамповка. Этот процесс может быть завершен горячей или холодной обработкой.

Круговой изгиб - это деформация изгиба, достигаемая за счет удлинения внешних и укорачивания внутренних волокон стальная пластина под воздействием внешней силы, в то время как средние волокна остаются неизменными. Если радиус цилиндра большой, стальной лист можно прокатывать при комнатной температуре, но если радиус мал и лист толстый, требуется нагрев.

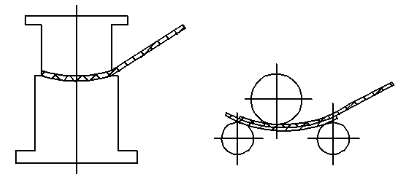

Существует три метода прокатки стальных листов при комнатной температуре: механическая прокатка, прессование в пресс-формах и ручное производство. Механическое округление выполняется на листопрокатном станке, также известном как круглопрокатный станок. Изгиб листов на этом станке достигается за счет давления, создаваемого при движении верхнего ролика вниз. Принцип работы округления показан на рисунке ниже.

A) Симметричная трехвалковая гибочная машина

Б) Асимметричная тройка гибка валков машина

C) Чертеж четырехвалковой гибочной машины

При использовании трехвалковой гибочной (мотальной) машины для гибки листа оба конца листа должны быть предварительно согнуты. Длина предварительного изгиба рассчитывается как 0,5L + (30-50) мм, где L - длина центральное расстояние нижнего вала.

Процесс предварительной гибки может осуществляться либо путем прессования с помощью пресса, либо с помощью опорной плиты в прокатной машине.

a) Нажмите и предварительно согните с помощью прессовое оборудование

b) Предварительный изгиб с опорной плитой в округлительном станке

Листопрокатные станки, также известные как листогибы, играют важную роль в различных промышленных процессах, в частности, в производстве металлических изделий. Эти машины необходимы для формирования цилиндрических или конических форм из плоских металлических листов, обслуживая такие отрасли промышленности, как автомобильная, аэрокосмическая, энергетическая и оборонная.

Классификация листопрокатных станков различается по всему миру. В западных странах классификация обычно сосредоточена на конфигурации рабочих валков, в то время как в Китае классификация основана на количестве и механизме регулировки рабочих валков.

Основные категории включают:

1. Трехвалковые листогибочные машины:

2. Четырехвалковые листогибочные машины:

3. Специализированные листогибочные машины:

Системы передачи в листопрокатных станках эволюционировали с течением времени:

1. Механическая трансмиссия:

2. Гидравлическая трансмиссия:

3. Гибридные механико-гидравлические системы:

4. Полностью гидравлические системы:

Последние достижения в технологии прокатки листов включают интеграцию систем ЧПУ для повышения точности и повторяемости, а также разработку энергоэффективных приводов и интеллектуальных систем мониторинга для предиктивного обслуживания. Эти инновации расширяют границы возможного в области обработки металлов давлением, позволяя производителям изготавливать более сложные формы с более жесткими допусками и высокой эффективностью.

Трехвалковая листогибочная машина - это универсальный инструмент для обработки металлов давлением, использующий три рабочих валка (два нижних и один верхний) для придания плоским металлическим листам цилиндрических, конических или нестандартных профилей. При прохождении листа через валки он подвергается непрерывному изгибу, при этом внутренний слой испытывает сжатие, средний слой остается нейтральным, а внешний слой подвергается деформации растяжения. Этот процесс приводит к постоянной пластической деформации, что позволяет точно формировать заготовку.

Верхний валок станка, обычно имеющий форму барабана, может регулироваться по вертикали с помощью гидравлического привода, обеспечивая контролируемое давление на заготовку. Такая конструкция повышает прямолинейность изделия и особенно подходит для изготовления сверхдлинных цилиндрических деталей с различными профилями поперечного сечения. Нижние валки, приводимые в движение системой зубчатых редукторов, обеспечивают необходимый крутящий момент для прокатки листов. Кроме того, нижние валки дополняются регулируемыми опорными валками, что еще больше усиливает контроль над процессом гибки.

Основные преимущества трехвалковой гибочной машины включают:

Однако у этой системы есть некоторые ограничения:

Чтобы смягчить некоторые из этих недостатков и повысить общую производительность, производители часто устанавливают под нижними валками ряд неподвижных ленивцев. Такая модификация уменьшает эффективный промежуток между валками, что повышает точность заготовки и устойчивость станка, особенно при обработке более толстых материалов.

Четырехвалковая листогибочная машина предлагает оптимизированный рабочий процесс, состоящий в основном из двух основных этапов: прессования и вращения. Такой упрощенный рабочий процесс позволяет снизить потребность в ручном труде и повысить общую эффективность операций по формовке металла.

Основные преимущества четырехроликовой системы включают:

Однако эта система имеет и определенные ограничения:

Несмотря на эти проблемы, четырехвалковая листогибочная машина открывает перспективы для будущего развития. Текущие исследования и технологический прогресс направлены на устранение существующих ограничений, особенно в таких областях, как автоматизация процессов загрузки/выгрузки и оптимизация циклов прокатки. По мере внедрения этих усовершенствований четырехвалковая система может стать все более практичным и эффективным решением для широкого спектра задач по обработке металлов давлением, предлагая повышенную универсальность и точность операций гибки листов.

Листопрокатный станок - это важнейшее оборудование, используемое в металлообработке для формирования плоских металлических листов в цилиндрические или дуговые формы. Этот процесс является основополагающим в производстве цилиндрических стальных компонентов, широко используемых в различных отраслях машиностроения благодаря своей эффективности и производительности. Давайте разберемся в особенностях строения и функциях его ключевых компонентов:

Верхний валок - важнейший компонент, на обоих концах которого установлены шейки, оснащенные сверхширокими двухрядными подшипниками качения. Применение самоустанавливающихся роликовых подшипников облегчает работу с наклоном главного вала и конической намоткой, повышая универсальность и точность машины при формовании.

Эта система позволяет верхнему валку перемещаться в горизонтальной плоскости, обеспечивая асимметричную прокатку листов. Эта функция необходима для получения сложных геометрических форм и поддержания равномерной толщины проката.

Узел нижнего валка предназначен для работы на низких скоростях и при высоких нагрузках при стандартных рабочих температурах. Он обеспечивает необходимую поддержку и привод листа в процессе прокатки, гарантируя постоянное давление и вращение.

Этот регулируемый компонент позволяет точно настроить процесс прокатки под различные характеристики листов, повышая гибкость и точность станка.

Эта система обеспечивает основную мощность и управление процессом прокатки, обеспечивая плавное и последовательное вращение валков.

Установленный сбоку от перевернутой стойки, этот механизм облегчает переворачивание и восстановление машины, что очень важно для технического обслуживания и некоторых специализированных прокатных операций.

Каждый из этих компонентов работает согласованно, обеспечивая точную и эффективную формовку металлических листов в желаемые цилиндрические или дуговые формы. Интеграция гидравлических систем, прецизионных подшипников и надежных приводных механизмов позволяет работать с широким диапазоном толщин листов и материалов, что делает листопрокатный станок универсальным и незаменимым инструментом в современных процессах производства металла.

Основные параметры листопрокатного станка, также известного как листогибочный станок, включают:

Эти характеристики имеют решающее значение для выбора подходящего листопрокатного станка с учетом конкретных производственных требований, свойств материала и объемов производства.

Листопрокатные станки, которые часто называют "машинами для производства машин" и считают "основой" промышленного производства, играют важнейшую роль в современном производстве. Несмотря на кажущуюся отдаленность от повседневной жизни, эти станки являются неотъемлемой частью производства многочисленных продуктов, которыми мы пользуемся ежедневно. Они незаменимы в различных отраслях промышленности, включая автомобильную, аэрокосмическую, IT, медицинское оборудование и производство энергии.

По мере расширения сферы применения листопрокатных машин все большее значение приобретает разработка соответствующих стандартов. Растущий спрос на эти машины обуславливает необходимость разработки соответствующих стандартов и систем. Такая стандартизация в конечном итоге будет способствовать развитию технологии прокатки листов и повышению качества проката.

Для решения будущих задач необходимо не только использовать существующие стандарты, но и проводить исследования и разрабатывать новые стандарты и системы. Такой дальновидный подход поможет продвинуть технологию прокатки листов на более высокий уровень точности, эффективности и универсальности, постоянно улучшая качество и возможности листопрокатных машин.

Отраслевые эксперты прогнозируют, что в будущем рынок листопрокатных станков будет предлагать более широкий спектр вариантов, с множеством разновидностей и спецификаций, отвечающих требованиям комплексных производственных проектов. Эта диверсификация, вероятно, будет включать в себя:

Промышленность отказывается от низкотехнологичных листопрокатных станков, поскольку они не смогут обеспечить будущий рост. Вместо этого решающее значение для будущего успеха отрасли имеет ориентация на инновационный дизайн, исследования и разработки. Этот сдвиг подчеркивает:

Ведущие производители листопрокатных станков стремятся создать автоматические научно-технические инновационные центры. Эти центры создадут платформы для преобразования и модернизации традиционной отрасли прокатных станков, способствуя развитию передовой прокатной продукции. К ключевым направлениям относятся:

Благодаря высокому рыночному спросу и непрерывному технологическому прогрессу перспективы развития листопрокатного производства обширны и многообещающи. По мере развития отрасли она будет играть все более важную роль в формировании будущего производства в различных секторах, способствуя повышению эффективности, точности и инновационности производственных процессов.

Стоимость листогибочных станков является важным фактором для всех пользователей. Колебания цен могут существенно повлиять на интересы заинтересованных сторон. Давайте рассмотрим ключевые факторы, влияющие на цену листогибочного станка, чтобы помочь пользователям принять обоснованное решение о закупке.

Технические характеристики и размеры:

Листопрокатные станки выпускаются в широком диапазоне размеров, предлагая клиентам различные варианты. Цены на станки напрямую зависят от их размеров: более крупные модели имеют более высокую стоимость, а небольшие станки более экономичны. Производители часто предлагают индивидуальные проекты для конкретных требований к размерам. Если первоначальное предложение не соответствует бюджету заказчика, переговоры между сторонами могут привести к достижению взаимоприемлемой цены.

Мощность обработки материалов:

Цена листогибочного станка неразрывно связана с его возможностями по обработке материала. Станки, предназначенные для обработки более широких и толстых листов, и, следовательно, для обработки деталей большего объема, обычно стоят дороже. Способность работать с различными материалами и добиваться определенных размеров и форм также влияет на цену.

Система привода: Механический и гидравлический:

Листогибочные станки классифицируются по системе привода: механические или гидравлические. Механические типы можно дополнительно классифицировать на симметричные и асимметричные конфигурации.

Эти приводные системы отличаются принципами работы, эксплуатационными характеристиками и возможностью применения. Выбор между механическим и гидравлическим типом зависит от конкретных требований пользователя. Цены на эти типы существенно различаются из-за разницы в сложности конструкции, производственных процессах и общих эксплуатационных возможностях. Кроме того, цены могут варьироваться между производителями в зависимости от их опыта и эффективности производства.

Инвестируя в высококачественные, полностью автоматизированные листогибочные машины, важно учитывать не только цену. Оцените технические характеристики, показатели производительности, уровень автоматизации, энергоэффективность и долгосрочную надежность. Такой комплексный подход позволяет выбрать машину, которая не только вписывается в бюджет, но и оптимально соответствует конкретным условиям работы и производственным требованиям.

Листопрокатный станок, также известный как листогибочный, работает по принципу приложения внешних сил через гидравлическое давление или механические средства для перемещения рабочих валков. Это позволяет точно формировать металлические листы в различные формы, включая цилиндрические, овальные и дугообразные. Процесс включает в себя контролируемое вращение и регулировку положения специально разработанных рабочих валков. Давайте рассмотрим основные шаги и соображения для эффективного использования вальцегибочного станка.

Подготовка к прокатке листов

Операционные процедуры и меры предосторожности

Позиционирование заготовки: Надежно установите металлическую пластину в машину, правильно выровняв ее относительно валков.

Протокол запуска: Запускайте машину одним целенаправленным действием. Обеспечьте четкую связь и придерживайтесь заданных команд на протяжении всего процесса.

Зоны безопасности: Соблюдайте безопасное расстояние от движущихся частей, особенно от валков и заготовок. Никогда не кладите руки на плиту во время работы и не используйте ручные методы контроля во время работы станка.

Учет кромок: При прокатке оставляйте достаточно материала на краях листа, чтобы предотвратить нестабильность заготовки и возможные несчастные случаи.

Знание правил эксплуатации: Запрещается стоять на заготовке или вручную проверять круглость цилиндра во время работы станка.

Адаптивные методы прокатки:

Предотвращение запутывания: После того как пластина вошла в зацепление с валами, следите за тем, чтобы одежда или части тела не были затянуты в машину.

Процедуры отключения и послеоперационные процедуры

Соблюдая эти рекомендации, операторы могут обеспечить безопасное и эффективное использование листопрокатных машин, максимизируя качество продукции и минимизируя производственные риски. Регулярное техническое обслуживание, обучение операторов и строгое соблюдение протоколов безопасности являются залогом оптимальной производительности и долговечности оборудования.

При эксплуатации листопрокатного станка учитывайте следующие рекомендации:

Соблюдая эти меры предосторожности и лучшие практики, операторы могут обеспечить безопасное и эффективное использование листопрокатных станков, максимизируя производительность и минимизируя риск несчастных случаев или повреждения оборудования.

Регулярно смазывайте все масляные чаши и точки ручной смазки, как указано в схеме смазки машины, чтобы обеспечить оптимальную производительность и долговечность оборудования.

Процесс прокатки листа осуществляется в соответствии с заданными параметрами машины. Для данной операции мы работаем с листами толщиной 20 мм, длиной 2500 мм и пределом текучести менее 250 МПа. Очень важно проверить эти свойства материала перед обработкой, чтобы предотвратить повреждение станка и обеспечить качество продукции.

Перед началом процесса прокатки включите машину и выполните проверку работоспособности. Убедитесь, что нижний ролик плавно перемещается в прямом и обратном направлениях, а вертикальное движение верхнего ролика не вызывает ненормального сопротивления или заклинивания. Этот предварительный осмотр крайне важен для выявления потенциальных механических проблем.

Строго соблюдайте установленные процедуры обработки листов и методы работы. Проявляйте особую осторожность, когда верхний вал приближается к своему максимальному положению по высоте, так как это критический момент в работе, требующий тщательного контроля.

После прекращения работы главного привода выполните следующую последовательность действий: поднимите верхний вал, верните поворотный подшипник в нейтральное положение, а затем отрегулируйте наклон верхнего вала, как это необходимо для следующей операции или технического обслуживания.

Следите за появлением необычных шумов или вибраций во время работы гибочного станка. В случае обнаружения немедленно остановите процесс и проведите тщательный осмотр, чтобы предотвратить возможное повреждение оборудования или угрозу безопасности.

Эффективная координация действий команды очень важна во время работы. Весь персонал должен следовать указаниям контролера рулонной панели. Для обеспечения безопасности и ответственности никогда не включайте машину без соответствующего разрешения и правильного пароля.

Соблюдайте крайнюю осторожность, чтобы избежать травм рук в процессе гибки листов. Постоянно держите руки подальше от стальных листов и роликов. Никогда не пытайтесь направлять или регулировать стальные листы вручную во время прокатки.

При использовании мостовых кранов для маневрирования стальными листами или барабанами соблюдайте безопасное расстояние от прокатной машины, чтобы избежать столкновений, которые могут повредить оборудование или нарушить безопасность. После прокатки обеспечьте надлежащую очистку готовых материалов, выполните необходимое техническое обслуживание оборудования и своевременно отключите электропитание машины.

Следуя этим подробным рекомендациям по техническому обслуживанию и эксплуатации, вы сможете обеспечить безопасность, эффективность и высокое качество процессов прокатки листового проката, а также максимально продлить срок службы вашего оборудования.

Поскольку листогибочный станок испытывает значительные нагрузки во время работы, он подвержен ряду неисправностей в процессе эксплуатации. В следующем разделе мы рассмотрим две распространенные неисправности и их соответствующие решения.

У листогибочного станка 50×3000 на машиностроительном заводе после года эксплуатации появились трещины на главном валу. После проведения ультразвуковой дефектоскопии было обнаружено, что структура главного вала разделена на две части: кованую и литую, что не соответствует национальному стандарту дефектоскопии класса II.

Чтобы точнее определить причину повреждения, специалисты по техническому обслуживанию препарировали главный вал и обнаружили, что результаты обнаружения были точными. После проведенного анализа был сделан вывод, что основной причиной разрушения главного вала было плохая сварка. Зона сварки была небольшой, процесс был грубым, имелись включения сварочного шлака, что привело к появлению дефектов низкой прочности.

1.1 Схема ремонта.

Исходя из условий напряженного состояния главного вала, мы использовали стыковая сварка техника. Для этого в месте сварки были сделаны два U-образных паза, а в центре сломанного вала были обработаны соответственно впадина и бобышка с допуском H7/H7.

Для обеспечения коаксиальности сварки в конфигурации были предусмотрены V-образный измерительный блок и кольцо равного диаметра.

1.2 Сварочные материалы и методы.

В ходе проверки материала главного вала с помощью контрольного оборудования было обнаружено, что он изготовлен из стали № 45. Однако эта сталь имеет плохие сварочные характеристики, что создает множество проблем при сварке.

Кроме того, из-за большого диаметра главного вала перед сваркой необходим предварительный подогрев. В качестве сварочного аппарата используется аппарат XC500 для сварки в среде углекислого газа в защитной оболочке. В качестве сварочной проволоки используется ER50-6 диаметром 1,2 мм.

Во время процесс сваркиНапряжение поддерживается на уровне около 35 В, сила тока варьируется в пределах 220-250 А, а скорость составляет 15-25 см/мин.

Обеспечить полное проникновение главного вала, скорость должна быть снижена на начальном этапе сварки, и следует использовать метод прямолинейной транспортировки полосы. По мере увеличения ширины канавки движение сварки должно быть изменено на пилообразное, чтобы минимизировать деформацию.

Кроме того, сварку должны выполнять два человека одновременно, чередуя вращение вверх и вниз.

1.3 Сварка.

Перед сваркой необходимо провести предварительную обработку.

Во-первых, необходимо разобрать главный вал и выполнить на нем определенные виды механической обработки, например, нарезку пазов и канавок, как указано в чертежах. Два сломанных вала также должны быть проверены на правильность сборки.

Чтобы избежать воздействия сварочного шлака на сборку, зону возле сварного шва необходимо очистить с помощью шлакоудалителя, чтобы удалить отработанный шлак, образовавшийся в процессе обработки.

Затем сломанные валы помещаются на T20. расточной станок и выравниваются с помощью V-образного блока для регулировки разницы высот по горизонтали. Затем два вала соединяются с помощью ролика и проверяются на коаксиальность с помощью режущей линейки. Тонкие регулировки выполняются с помощью тонкого медного листа, чтобы погрешность соосности не превышала 0,05 мм.

Наконец, угловые утюги используются для укрепления четырех концов.

Чтобы уменьшить деформацию главного вала во время сварки, используется метод одновременной сварки двумя людьми. Ролик, установленный на главном валу, приваривается симметрично в четырех положениях: вверх, вниз, влево и вправо, причем длина сварки постепенно увеличивается.

После каждого сеанса сварки необходимо своевременно удалять сварочный шлак и снимать сварочное напряжение путем простукивания шва.

Для обеспечения соосности сварку следует прекратить, когда она достигнет 3/5 глубины канавки, и проверить отклонение от соосности, чтобы определить направление следующего изгиба. Шпиндель можно выпрямить, правильно увеличив длину сварочной дуги и силу тока.

1.4 Эффект.

По статистике, после этого ремонта шпинделя на нем не появлялось трещин в течение последних трех лет.

Весь процесс сварочного ремонта занял четыре дня и потребовал 15 кг сварочный пруток. Общая стоимость ремонта, включая механическую обработку и материальные затраты, составила 5788 юаней.

Если приобрести новый шпиндель, то его стоимость составит 220000 юаней, а на транспортировку и установку уйдет 35 дней.

По сравнению с этим ремонт шпинделя не только экономит средства, но и сокращает время, необходимое для его проведения, и повышает эффективность.

Трехвалковый листогибочный станок Em040-160 итальянского производства внезапно перестал работать во время эксплуатации.

После проверки электрический сигнал оказался в норме, и первоначально было решено, что это механическая проблема.

Сначала работник по техническому обслуживанию снял двигатель с хвостовой части верхнего вала и вручную повернул входной вал редуктора верхнего вала, чтобы убедиться, что редуктор работает правильно.

При разборке двигателя было обнаружено, что подвижная крышка на торцевой поверхности маслораспределительной пластины со стороны входа масла в двигатель была сломана, а уплотнительное кольцо под крышкой также было повреждено. Обломки, образовавшиеся в результате повреждения, попали в плунжер, в результате чего масло попало как внутрь, так и наружу маслораспределительной пластины, что препятствовало созданию рабочего давления.

Гидравлический мотор, используемый в этом гибочном станке, - это импортный радиально-поршневой мотор марки Sai S7b3000or five-star. Закупка новых деталей мотора у производителя заняла бы много времени и стоила бы дорого.

Поэтому отдел технического обслуживания оборудования решил отремонтировать двигатель собственными силами, исходя из производственного задания и хода работ на заводе.

Новая подвижная крышка была изготовлена по размеру маслораспределительной пластины, а уплотнительное кольцо было получено из агента по производству масляных уплотнений. Оригинальные уплотнения представляли собой уплотнительное кольцо и кольцо с круглой канавкой.

Однако у агента были только уплотнительные и плоские кольца, в то время как оригинальные размеры составляли 2,5 и 1,9 мм, а доступные размеры - 2,5 и 1,4 мм, что не подходило для использования.

В качестве решения вместо стопорного кольца 1,9 мм было использовано стопорное кольцо 3 мм. Поскольку канавка уплотнения маслораспределительной пластины имеет глубину 3,6 мм и ширину 3,2 мм, уплотнительное кольцо 3,0 имело небольшой зазор в канавке для сжатия, и стопорное кольцо 1,4 можно было надежно установить в канавку.

Двигатель был собран, и машина была перезагружена, что позволило верхнему валу свободно вращаться. После эксплуатации в течение месяца двигатель по-прежнему работал нормально.

В заключение следует отметить, что процесс прокатки листов требует большого количества движущей силы, а листопрокатный станок имеет большой объем. Помимо гибки заготовки, значительная часть энергии, потребляемой в процессе прокатки листов, расходуется на механические и гидравлические системы.

Кроме того, из-за большой нагрузки во время эксплуатации листогибочный станок может выйти из строя во время удара.

Существуют различные типы неисправностей, которые могут возникнуть в листогибочном станке. Выше были рассмотрены две распространенные неисправности и методы их устранения.

По мере развития технологий в будущем будет появляться все больше неисправностей и решений, связанных с работой вальцегибочных станков.

Благодаря постоянной практике технология обслуживания валкового гибочного станка будет совершенствоваться.

Лучшие поставщики/производители листопрокатный станок

Если быть точным, то не существует какого-то одного "лучшего" производителя листопрокатных станков, а скорее наиболее подходящий поставщик для ваших конкретных требований и производственных нужд.

При выборе листопрокатного станка для своего производственного процесса необходимо тщательно учитывать множество важнейших факторов. К ним относятся:

Чтобы принять взвешенное решение, необходимо тщательно оценить свои производственные требования, бюджетные ограничения и долгосрочные производственные цели. Кроме того, учитывайте такие факторы, как время выполнения заказа, возможности настройки и наличие запасных частей.

Для получения исчерпывающих рекомендаций по выбору оптимального листопрокатного станка для конкретного применения мы рекомендуем продолжить чтение следующих разделов, в которых более подробно рассматриваются эти вопросы и приводятся мнения экспертов для поддержки процесса принятия решений.

Однако список из десяти лучших пластин производители гибочных станков в мире все еще может служить эталоном.

Более подробную информацию о них вы найдете в следующей статье.

Материал листа - один из самых важных факторов при проектировании листогибочного станка.

Например, при прокатке листов одинаковой толщины, листы с высокой предел текучести предъявляют жесткие требования к давлению листогибочного станка. Если этого не учитывать, то это может привести к дефектам или угловой деформации обрабатываемого листа.

Сегодня прочность стали значительно возросла, что привело к повышению требований к давлению прокатки на гибочном станке.

Американское общество инженеров-механиков (ASME) установило соответствующие стандарты для этого, классифицируя различные виды стали такие как A36, A516grade70, Hardox400/500 серии, AR200/300 серии и т.д.

Давление прокатки для стали с различными характеристиками также варьируется.

Хрупкость, предел текучести металла и предполагаемое использование листового материала - все это важные факторы, которые должны учитывать производители листопрокатных станков.

Это особенно важно, поскольку в последние десятилетия металлургическая промышленность претерпела реформы. Например, мягкая сталь перестала быть популярной и ушла в прошлое.

Чтобы добиться желаемого результата, покупатель должен научиться задавать правильные вопросы.

У каждой компании свои уникальные требования. Ответив на эти вопросы, отдел продаж может создать набор планов, наиболее полно отвечающих потребностям покупателя.

Компаниям также следует подумать, нужно ли им прокатывать конические или параболические изделия, чтобы расширить свой рынок.

Прокатный станок с ЧПУ с крупным верхним валком и мелким нижним валком - идеальная модель для прокатки предметов такой формы.

Преимущество этого прокатного станка заключается в том, что он эффективно устраняет износ поверхности пластины материала, что исключает необходимость шлифовки кромок на вершине конуса.

Хотя Система ЧПУ теоретически можно достичь баланса, на самом деле точная коническая прокатка достигается за счет баланса крутящего момента. Достижение точного баланса позволяет пластине материала обрабатывать идеальную конусность за 5 секунд.

С одной стороны, при закупке поставщик должен предоставить все необходимые данные, включая диаметр, материал, погрешность, форму и т.д.

Например, в промышленности сосудов под давлением могут быть требования к погрешности округлости в направлении диаметра, которая должна быть менее 1% или не иметь дефектов.

Если мощность листогибочного станка слишком высока, это может привести к появлению цилиндра, что приведет к выпуску некачественной продукции и сильно повлияет на прибыль компании.

С другой стороны, производитель прокатного станка должен учитывать все уникальные потребности покупателя.

Покупатель также должен найти производителя, который готов сесть за стол переговоров и обсудить все детали по порядку.

Многие детали очень важны, но часто упускаются из виду покупателями. На этом этапе ответственный производитель должен подтвердить эти детали.

Компаниям часто приходится определять, какие материалы и толщина дадут наилучшие результаты.

Поэтому производители листогибочных станков должны разрабатывать и производить соответствующие станки с учетом этих параметров, что позволит сэкономить значительное количество времени и значительно сократить количество переделок.

Опыт показывает, что высококлассные гибочные станки работают лучше всего при полной нагрузке 50%.

Например, листопрокатный станок, способный прокатывать листы толщиной 10 мм, дает наилучшие результаты при прокатке листов толщиной 5 мм.

Основной проблемой при прокатке листов является размер листа материала. Помимо этого, большинство проблем связано с давлением между верхним и нижним валками.

Если листопрокатный станок, предназначенный для прокатки листов толщиной 10 мм, используется для прокатки листов толщиной 6 мм, может возникнуть цилиндрическая деформация.

Это часто приводит к трудностям, причем самая большая проблема возникает, когда толщина листа достигает предела возможностей валковой гибочной машины. Без использования прокладок приходится избавляться от всего станка.

С другой стороны, когда листогибочная машина с большой толщиной листа предназначена для прокатки тонких листов материала, прочность листов материала в середине выше, чем вокруг них, что приводит к деформации в виде песочных часов, которую невозможно исправить без использования прокладок.

Чем меньше диаметр, тем больше требуется давление прокатки. Если внутренний диаметр толстого листа очень мал, конструкторам следует обратить внимание на положение верхнего валка и конструкцию листогибочного станка, поскольку эти два фактора существенно влияют на размер отверстия.

Расчетный максимальный диаметр окружности намотки для большинства гибочных машин в 1,5 раза больше диаметра верхнего вала.

Так, верхний вал диаметром 50 мм может прокатываться до максимального внутреннего диаметра 75 мм.

В настоящее время существует новая технология, которая позволяет почти половине листа материала находиться под давлением в процессе гибки, что увеличивает максимальную гибка конструкции диаметра в 1,1 раза по сравнению с предыдущим методом и увеличивает диапазон эффективных диаметров на 30%.

Важно отметить, что диапазон наилучшей точности прокатки, которую могут достичь все листогибочные станки, составляет половину от проектного стандарта.

При проектировании листогибочного станка конструктор должен учитывать силу опоры на плиту материала в двух направлениях: горизонтальном и вертикальном.

Учет этого фактора приводит к снижению трудозатрат, так как один человек может выполнить объем работы, для которого первоначально потребовалось бы два.

Важно отметить, что при прокатке цилиндрических изделий, если диаметр превышает толщину листа более чем в 200 раз, лист будет изгибаться под действием собственного веса, что приведет к получению неправильного диаметра. Чтобы избежать этого, следует использовать листогибочный станок с функцией поддержки листа материалом.

Однако некоторые производители, чтобы сократить расходы, предпочитают использовать вилочные погрузчики и краны в качестве опор, но такой подход часто оказывается неэффективным и ограничивает сферу применения оборудования.

Многие покупатели склонны упускать из виду ключевые факторы, в результате чего приобретенное оборудование не соответствует их требованиям и создает проблемы для производственного отдела.