Вы когда-нибудь задумывались, как машины преобразуют невидимые силы в мощные механизмы? В этой статье блога мы исследуем увлекательный мир пневматических и гидравлических трансмиссий. Вы узнаете, как эти системы используют воздух и жидкость для приведения в действие различных машин, поймете их компоненты, а также откроете для себя их уникальные преимущества и проблемы. Приготовьтесь к тому, что вы будете очарованы механикой, лежащей в основе повседневных технологий!

Пневматическая передача - это сложный метод передачи энергии, использующий сжатый газ, обычно воздух, в качестве рабочей среды для передачи энергии и управляющих сигналов через систему. Эта технология использует потенциальную энергию, хранящуюся в газе под давлением, для выполнения механической работы и функций управления.

Система передачи энергии в пневматической трансмиссии состоит из нескольких ключевых компонентов, работающих совместно. Сжатый воздух, вырабатываемый компрессорами, направляется по сети трубопроводов и регулируется прецизионными регулирующими клапанами. Затем этот воздух под давлением направляется в пневматические приводы - цилиндры, поворотные приводы или пневматические двигатели, - которые эффективно преобразуют потенциальную энергию сжатого газа в механическую энергию. Это преобразование обеспечивает широкий диапазон линейных и вращательных движений, что делает пневматические системы весьма универсальными в промышленных применениях.

Аспект передачи информации в пневматических системах использует принципы гидродинамики для выполнения сложных логических операций и функций управления. Это достигается за счет использования пневматических логических элементов или жидкостных устройств, в совокупности образующих так называемую пневматическую систему управления. Эти элементы, которые могут включать в себя И-затворы, ИЛИ-затворы и флип-флопы, используют поток и давление сжатого воздуха для обработки и передачи управляющих сигналов. Эта пневматическая логика может использоваться для создания сложных схем управления без использования электрических компонентов, обеспечивая надежную работу в жестких или взрывоопасных условиях, где электронные системы могут быть непригодны.

Пневматические системы работают при относительно низком рабочем давлении, обычно в диапазоне от 0,3 до 0,8 МПа (43,5-116 PSI), что дает им явные преимущества в промышленных применениях. Низкая вязкость сжатого воздуха приводит к минимальным потерям энергии при передаче по трубопроводам, что делает эти системы высокоэффективными для подачи и транспортировки газа на небольшие расстояния, как правило, до 1000 метров.

Одним из ключевых преимуществ пневматических систем является их безопасность. В отличие от гидравлических или электрических систем, пневматические установки не подвержены риску взрыва или поражения электрическим током, даже в случае утечки или отказа компонентов. Этот аспект безопасности особенно важен в средах с легковоспламеняющимися материалами или там, где опасность представляют электрические искры.

Кроме того, пневматические системы имеют встроенную защиту от перегрузки. При чрезмерной нагрузке система просто останавливается, не повреждая компоненты, в отличие от гидравлических систем, которые могут создавать опасное давление. Эта особенность позволяет упростить конструкцию системы и снизить требования к техническому обслуживанию.

Однако важно отметить, что пневматические системы требуют надежной подачи сжатого воздуха. Это требует установки и обслуживания воздушных компрессоров, устройств подготовки воздуха (для удаления влаги и твердых частиц) и резервуаров для хранения. Хотя эта инфраструктура требует первоначальных инвестиций, в долгосрочной перспективе она часто оказывается экономически выгодной благодаря эффективности системы и низкой потребности в обслуживании.

Кроме того, пневматические системы обеспечивают отличную управляемость и точность, что делает их идеальными для приложений, требующих быстрых, повторяющихся движений или тонкого управления силой. Они широко используются в таких производственных процессах, как сборка, упаковка и обработка материалов, где их скорость, чистота и адаптивность обеспечивают значительные преимущества по сравнению с другими методами передачи энергии.

Пневматические системы передачи состоят из нескольких ключевых компонентов, которые работают совместно и преобразуют сжатый воздух в механическую энергию для различных промышленных применений. К основным элементам относятся:

Источник воздуха:

Обычно подается воздушными компрессорами, которые нагнетают окружающий воздух до необходимого давления в системе. Современные компрессоры часто оснащаются частотно-регулируемыми приводами для повышения энергоэффективности.

Пневматический привод:

Эти устройства преобразуют потенциальную энергию сжатого воздуха в механическую работу. К распространенным типам относятся:

Пневматические клапаны управления:

Критически важные для управления системой, эти клапаны регулируют поток воздуха и классифицируются на:

Пневматические аксессуары:

Необходим для обеспечения эффективности и долговечности системы:

Датчики и приборы:

Системы управления:

Пневматическая передача использует сжатый воздух в качестве рабочей среды, что дает множество преимуществ при использовании в промышленности:

Свойственная воздуху сжимаемость может негативно влиять на динамическую стабильность пневматических систем, приводя к колебаниям производительности при изменении нагрузки. Эта особенность часто приводит к снижению точности работы и ограничению скорости работы, особенно в тех случаях, когда требуется быстрое время отклика или постоянное усилие.

Относительно низкое рабочее давление пневматических систем, обычно составляющее от 0,5 до 0,7 МПа (от 72 до 101 фунтов на квадратный дюйм), ограничивает их способность генерировать высокие выходное усилие и крутящий момент. Это ограничение делает пневматические системы менее подходящими для тяжелых условий эксплуатации или задач, требующих значительной передачи мощности, особенно по сравнению с гидравлическими или электромеханическими альтернативами.

Передача управляющих сигналов по воздуху характеризуется большим временем отклика по сравнению с электронными или оптическими системами, которые работают со скоростью света или близкой к ней. Это свойственное пневматическому управлению время отклика делает его менее эффективным для высокоскоростных, сложных систем передачи данных или приложений, требующих реагирования в реальном времени, таких как передовая робототехника или точные производственные процессы.

Пневматические системы часто сопровождаются значительным шумом, в основном из-за быстрого расширения сжатого воздуха во время циклов выпуска. Такое шумовое загрязнение может вызывать беспокойство на рабочих местах, что может потребовать дополнительных мер звукоизоляции или средств индивидуальной защиты для операторов.

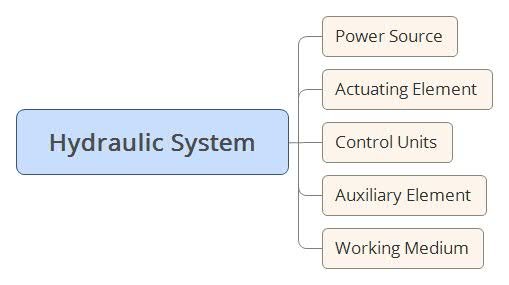

Гидравлическая передача - это передача энергии и управления с помощью жидкости в качестве рабочей среды.

Гидравлические системы используют силу гидродинамики для эффективного преобразования, передачи и применения энергии в промышленности. По своей сути гидравлические насосы преобразуют механическую энергию в гидравлическую путем нагнетания давления в жидкую среду, обычно минеральное масло. Эта жидкость под давлением служит энергоносителем, способным передавать энергию на значительные расстояния с минимальными потерями.

Циркуляционная сеть системы состоит из точно спроектированных компонентов, включая регулирующие клапаны, аккумуляторы и трубопроводы высокого давления. Эти элементы работают согласованно, регулируя поток, давление и направление жидкости. Затем управляемая жидкость направляется к гидравлическим приводам - цилиндрам для линейного перемещения или моторам для вращательного движения, - где гидравлическая энергия преобразуется в механическую силу и движение.

Этот универсальный способ передачи энергии обеспечивает как точное линейное возвратно-поступательное, так и плавное вращательное движение, что делает его идеальным для применения в самых разных областях - от тяжелого машиностроения до деликатной робототехники. Рабочая среда, чаще всего минеральное масло, выбирается за его несжимаемость, смазывающие свойства и термическую стабильность. Однако в некоторых областях применения все большее распространение получают экологически чистые биоразлагаемые жидкости.

Гидравлические системы имеют ряд преимуществ перед традиционными механическими элементами передачи, такими как ремни, цепи и шестерни, включая более высокую удельную мощность, плавность работы и способность передавать усилие по сложным траекториям. Кроме того, они обеспечивают превосходный контроль над силой и скоростью, что делает их незаменимыми в современном производстве и мобильном оборудовании.

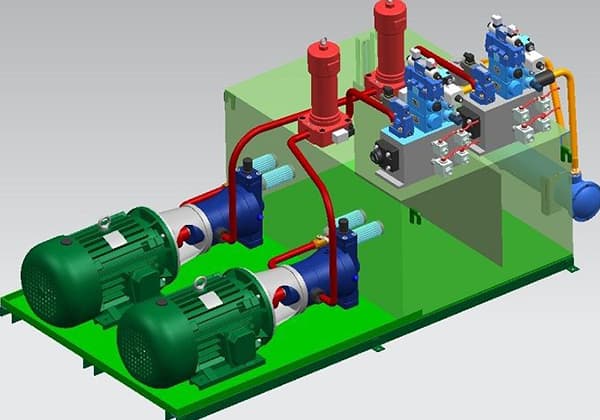

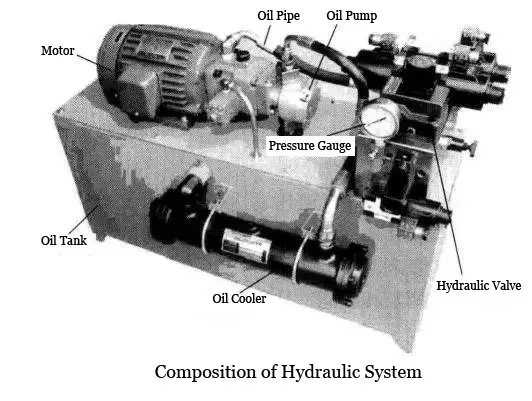

Гидравлическая система является важнейшим компонентом во многих промышленных приложениях, особенно в процессах обработки металлов давлением. Она состоит из нескольких ключевых элементов, которые работают совместно для передачи энергии и точного управления движением:

Гидравлический насос:

Сердце системы, преобразующее механическую энергию в гидравлическую путем нагнетания давления жидкости.

Гидравлический клапан управления:

Регулирует поток и направление гидравлической жидкости, обеспечивая точное управление движением привода.

Гидравлические приводы:

Преобразование гидравлической энергии в механическую силу и движение. К ним относятся:

Вспомогательные компоненты:

Необходимы для обеспечения эффективности и надежности системы, в том числе:

Листогибочные станки являются примером эффективного использования гидравлической передачи при обработке металлов давлением. Эти машины используют гидравлическую энергию для создания больших усилий, необходимых для точной гибки металлических листов. Способность системы обеспечивать контролируемое, переменное усилие на протяжении всего хода гибки обеспечивает точность и повторяемость при изготовлении сложных форм.

Современные гидравлические системы для производства металлоконструкций часто включают в себя такие передовые функции, как замкнутый цикл управления, пропорциональные клапаны и цифровые интерфейсы, повышающие точность, энергоэффективность и интеграцию в автоматизированные производственные процессы.

Гидравлическая система состоит из нескольких важнейших компонентов, каждый из которых играет важную роль в эффективном преобразовании и передаче энергии:

Силовые компоненты, в первую очередь гидравлические насосы, служат сердцем системы. Они преобразуют механическую энергию в кинетическую энергию жидкости, создавая давление и поток. Эти насосы подают масло под давлением во всю гидравлическую систему, выступая в качестве основного источника энергии.

Приводы, включая гидравлические цилиндры и моторы, работают как мышцы системы. Они преобразуют гидравлическую энергию в механическую посредством почти изотермических процессов. Гидравлические цилиндры производят линейное возвратно-поступательное движение, идеально подходящее для таких задач, как подъем или прессование. Гидравлические моторы, с другой стороны, создают вращательное движение, подходящее для задач, требующих постоянного вращательного усилия.

Элементы управления образуют нервную систему системы. В эту категорию входят различные компоненты, предназначенные для регулирования и настройки давления, расхода и направления жидкости в гидравлическом контуре. Эти элементы обеспечивают точную работу приводов в соответствии с заданными требованиями, позволяя выполнять сложные и скоординированные движения.

Вспомогательные компоненты, на которые часто не обращают внимания, имеют решающее значение для целостности и производительности системы. В эту категорию входят:

Рабочая среда, как правило, специализированное гидравлическое масло, является жизненной силой системы. Помимо своей основной роли в передаче энергии, эта жидкость также смазывает движущиеся детали, отводит тепло и часто уносит загрязнения. Выбор гидравлического масла существенно влияет на эффективность системы, долговечность компонентов и общую производительность.

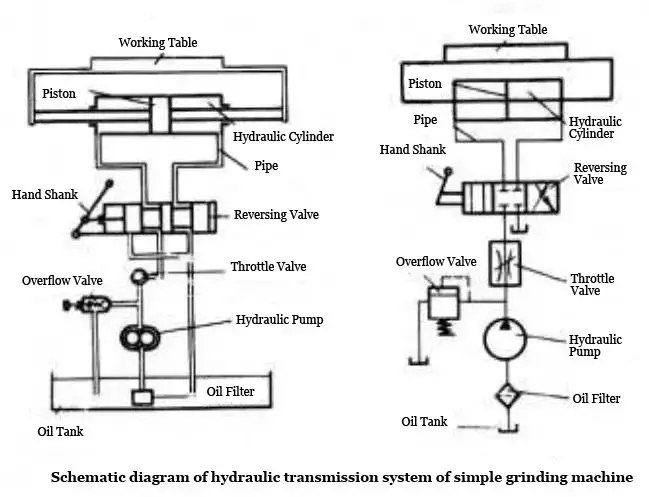

Вот пример простой гидравлической шлифовальной машины:

Электродвигатель приводит в действие гидравлический насос, забирая масло из резервуара и преобразуя механическую энергию в энергию гидравлического давления. Жидкость под давлением служит силовой средой для всей системы.

Гидравлическая жидкость поступает в левую камеру гидроцилиндра через клапан управления потоком (дроссельный клапан) и клапан управления направлением (реверсивный клапан). Под действием этой силы поршень перемещается, приводя стол в движение вправо. Одновременно жидкость в правой камере вытесняется и возвращается в резервуар.

Когда клапан управления направлением смещается, гидравлическая жидкость перенаправляется в правую камеру цилиндра. Это заставляет поршень двигаться влево, втягивая стол.

Скорость движения гидроцилиндра можно точно регулировать путем настройки открытия клапана управления потоком. Это позволяет точно регулировать скорость процесса шлифования.

Давление в системе регулируется с помощью клапана сброса давления (переливного клапана), который помогает поддерживать постоянное усилие и защищает систему от избыточного давления.

В схемах гидравлических систем для обозначения различных компонентов используются стандартные символы, известные как функциональные символы. Эти символы обеспечивают четкий и лаконичный способ иллюстрации сложных гидравлических схем и их функций.

Эта система гидравлической передачи демонстрирует принципы работы гидравлических систем, показывая, как гидравлическая энергия может эффективно контролироваться и применяться в операциях точной обработки.

Основная схема

Типичная система гидравлической трансмиссии включает в себя различные гидравлические компоненты, которые работают вместе для выполнения определенных функций.

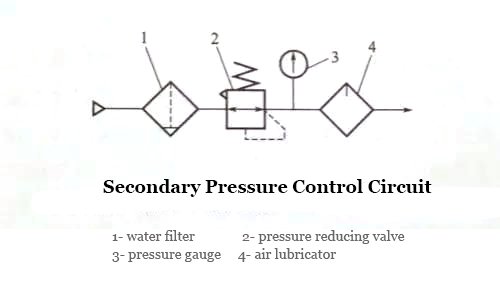

Любая гидравлическая система передачи состоит из нескольких основных контуров, каждый из которых выполняет определенные функции управления. Комбинируя эти базовые контуры, можно управлять направлением движения, рабочим давлением и скоростью движения привода.

Исходя из функции управления, базовый контур делится на три типа: контур управления давлением, контур управления скоростью и контур управления направлением.

① Контур управления давлением

Клапан управления давлением используется для управления всей системой или контуром давления локального диапазона.

Исходя из их функций, контур регулирования давления можно разделить на четыре контура: регулировка давления, изменение давления, сброс давления и стабилизация давления.

② Контур регулирования скорости

Этот контур регулирует скорость движения привода путем регулирования потока гидравлической среды. Функция контура регулирования скорости делится на две части: контур регулирования скорости и контур синхронизации.

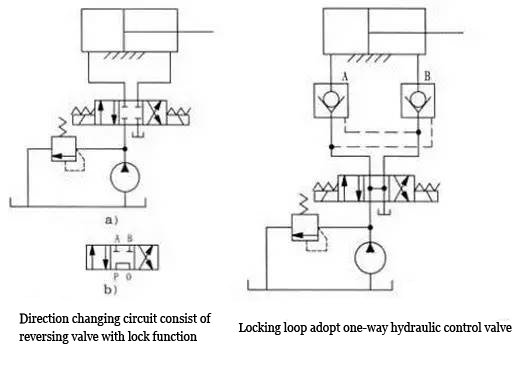

③ Контур управления направлением

Этот контур управляет направлением потока гидравлической среды. Гидрораспределитель управляет направлением движения одного привода, позволяя ему двигаться или останавливаться как в положительном, так и в отрицательном направлении, что известно как коммутационный контур.

Когда исполнительный элемент останавливается, контур, предотвращающий внешнюю утечку из-за нагрузки или других внешних факторов, называется блокировочным контуром.

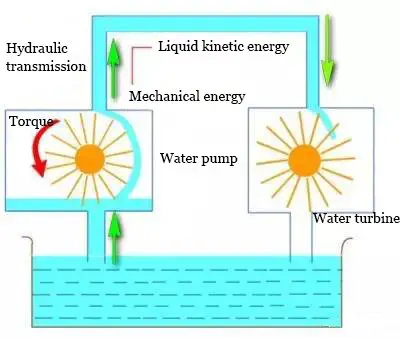

Гидравлическая трансмиссия предполагает передачу энергии за счет кинетической энергии жидкости, используя жидкость в качестве рабочей среды.

Крыльчатка преобразует скорость вращения и крутящий момент, поступающие от двигателя (например, двигателя внутреннего сгорания, мотора, турбины и т. д.), и приводит в движение рабочие органы машины через выходной вал.

Жидкость и рабочее колесо взаимодействуют друг с другом на входном валу, выходном валу и в корпусе, создавая изменение момента импульса для передачи энергии.

Гидравлическая трансмиссия значительно отличается по принципу действия, структуре и характеристикам от гидравлической трансмиссии, основанной на давлении жидкости.

Входной и выходной вал гидравлического привода соединены с рабочей средой только через жидкость, и отсутствие прямого контакта между компонентами приводит к нежесткой передаче.

Характеристики гидравлического привода

Автоматическая адаптация

Гидравлический гидротрансформатор может автоматически увеличивать или уменьшать свой выходной крутящий момент при изменении внешних нагрузок, а скорость может соответственно увеличиваться или уменьшаться, обеспечивая плавное регулирование скорости в широком диапазоне.

Вибрационная изоляция

Поскольку рабочей средой между крыльчатками является жидкость, их соединение не является жестким, что позволяет поглощать удары и вибрацию от двигателя и внешней нагрузки. Это обеспечивает стабильный запуск, ускорение и равномерную работу, продлевая срок службы деталей.

Проникающая способность

Если скорость вращения насоса постоянна, а нагрузка меняется, то меняется и входной вал (т.е. колесо насоса или вал двигателя).

Различные типы гидравлических элементов могут быть использованы в соответствии с требованиями двигателя для различных рабочих машин, улучшая механическую мощность и экономические показатели.

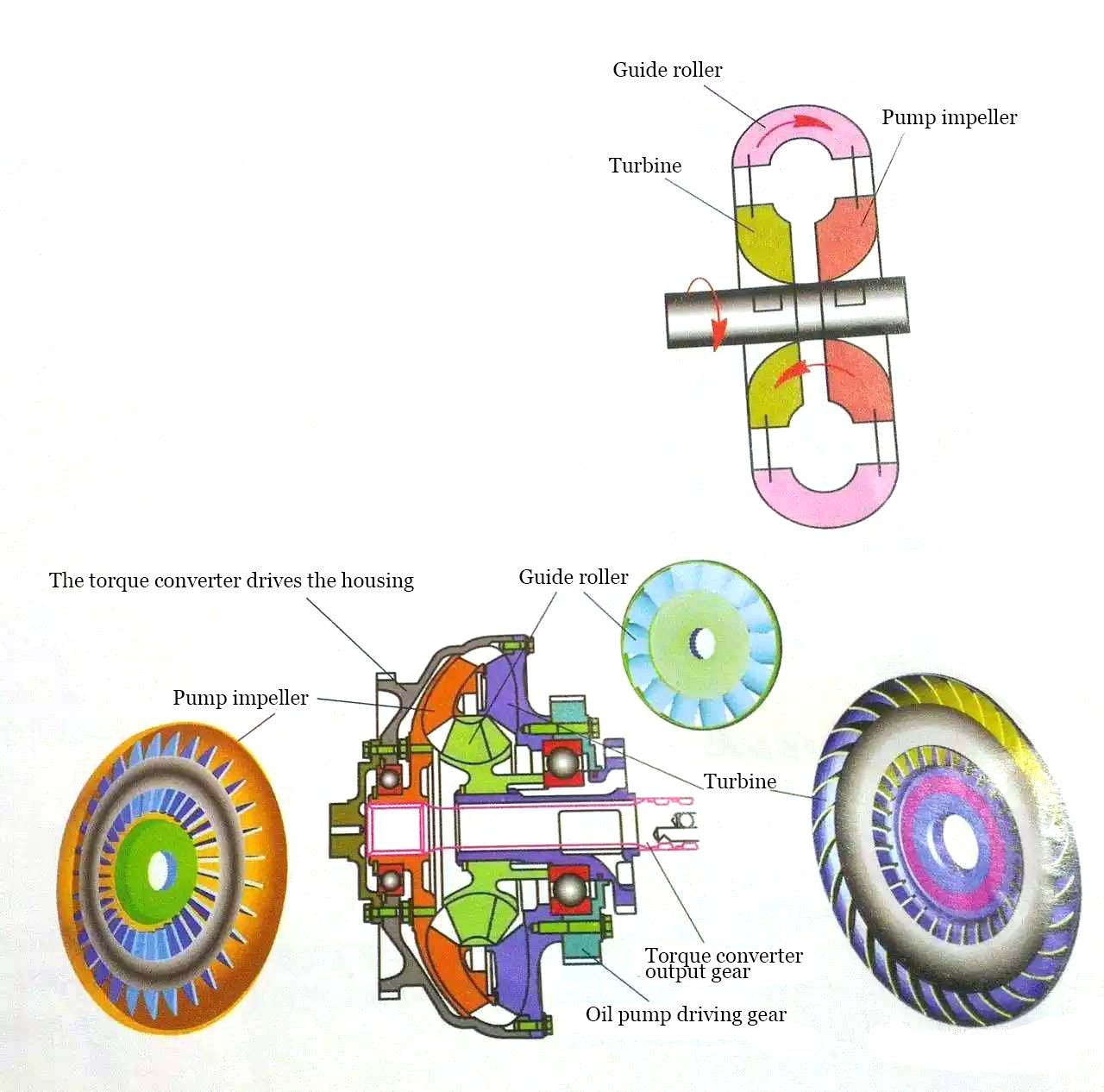

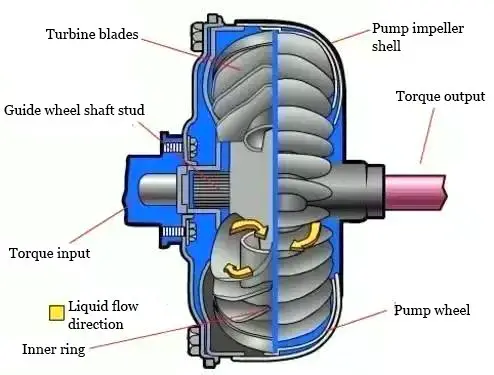

Основной принцип работы гидравлического привода

Исходный источник энергии (например, двигатель внутреннего сгорания, мотор и т. д.) приводит во вращение насосное колесо, увеличивая скорость и давление рабочей жидкости и преобразуя механическую энергию в кинетическую энергию жидкости.

Рабочая жидкость, обладающая кинетической энергией, попадает в турбину и отдает энергию турбине, заставляя ее вращаться и приводить в действие выходное устройство, передавая энергию.

Гидравлическая трансмиссия использует кинетическую энергию жидкости для передачи энергии, и обычно включает в себя гидравлические муфты, гидравлические гидротрансформаторы и гидравлические механические компоненты.

① Гидравлическая муфта

Гидравлическая муфта, также известная как гидромуфта, - это механическое устройство, используемое для подключения источника энергии (обычно двигателя или мотора) к рабочей машине для передачи вращательной силы.

Помимо использования в автоматических трансмиссиях автомобилей, гидравлические муфты широко применяются в судостроении и тяжелой промышленности.

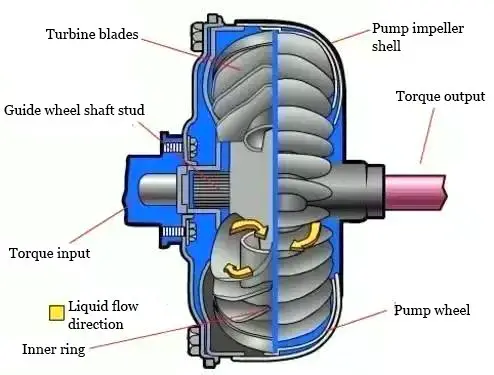

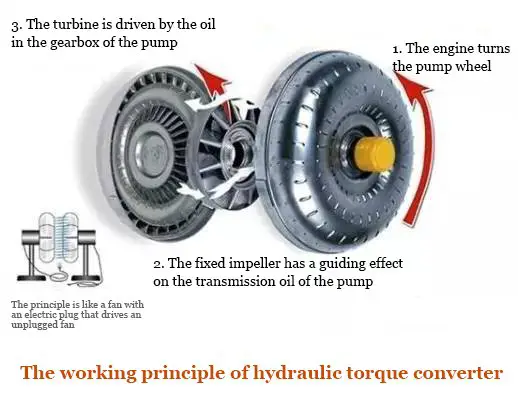

② Преобразователь крутящего момента

Гидравлический гидротрансформатор - это гидравлический элемент, состоящий из насосного колеса, турбины и направляющего колеса. Он устанавливается между двигателем и трансмиссией и использует гидравлическое масло в качестве рабочей среды для передачи и преобразования крутящего момента, регулировки скорости и обеспечения функции разъединения.

Применение гидравлического привода

Использование гидравлической передачи в современной технике началось в начале XX века, в первую очередь в качестве судового энергетического оборудования и механизмов передачи между гребными винтами для решения проблемы ограниченной скорости из-за большой мощности и высокоскоростных паровых или газовых турбин, страдающих от "кавитации".

Сегодня гидравлическая трансмиссия широко используется в автомобилях, тракторах, строительной технике, железнодорожных локомотивах, танковых бронемашинах, нефтяных бурение машины, подъемно-транспортное оборудование, вентиляторы, насосы и другое оборудование.