Почему в лазерных сварных швах иногда образуются поры, нарушающие их целостность? В этой статье рассматриваются причины возникновения этих крошечных полостей и предлагаются практические методы их предотвращения. Поняв, как такие факторы, как мощность лазера, скорость сварки и газодинамика, влияют на образование пор, вы сможете оптимизировать процесс сварки для получения более прочных результатов без дефектов. Окунитесь в эту тему, чтобы узнать о действенных стратегиях, которые повысят качество и надежность ваших лазерных сварных швов.

Лазерная сварка стала краеугольной технологией в современном производстве, которая ценится во всех отраслях благодаря способности обеспечивать высококонцентрированную энергию, исключительную точность и превосходное качество сварного шва. Эта передовая технология соединения имеет множество преимуществ, включая минимальные зоны термического воздействия, высокую скорость сварки и возможность соединения разнородных материалов.

Однако сложная природа систем лазерной сварки создает потенциальные сложности, которые требуют тщательного рассмотрения. Неправильная эксплуатация, неоптимальные параметры процесса или неадекватная подготовка материала могут привести к дефектам сварного шва, причем пористость является особенно распространенной и сложной проблемой.

Пористость в лазерных сварных швах проявляется в виде небольших пустот или полостей внутри сварного шва, что может нарушить структурную целостность, коррозионную стойкость и общие эксплуатационные характеристики соединения. Для эффективного решения этой проблемы необходим систематический подход. Он включает в себя тщательный анализ первопричины для выявления конкретных факторов, способствующих образованию пористости, с последующим внедрением целенаправленных решений.

Пористость в лазерная сварка возникает из-за захвата газа в процессе затвердевания металла шва. Скорость охлаждения металла шва при лазерной сварке значительно выше по сравнению с обычной сваркой, что затрудняет выход газа и приводит к образованию пор.

Существует две основные причины возникновения пористости при лазерной сварке:

Процесс формирования сварного шва

Существует зависимость между количеством пор в сварном шве и размером мощность лазера используется. Увеличение мощности лазера связано с увеличением количества пор.

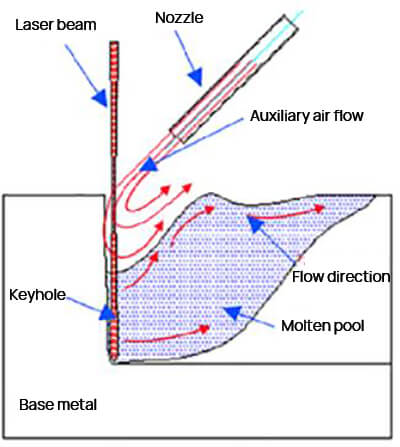

Считается, что сильное тепло, генерируемое повышенной мощностью лазера, приводит к тому, что расплавленный металл достигает чрезвычайно высоких температур, в результате чего образуются пары металла, жидкий металл в расплавленном бассейне становится нестабильным и вызывает турбулентность.

Чтобы уменьшить образование пор, рекомендуется снизить мощность лазера и увеличить скорость сварки. Это уменьшит образование паров металла и сведет к минимуму образование пор.

Образование пор при лазерной сварке может быть сведено к минимуму благодаря сочетанию металлургических принципов и передовых технологий сварки. Один из эффективных подходов предполагает введение активного газа, который либо растворяется в сварочной ванне, либо вступает в реакцию с расплавленным металлом, образуя стабильные соединения. Этот процесс помогает уменьшить образование и рост пузырьков газа, которые приводят к пористости.

Импульсная лазерная сварка - еще одна сложная техника, используемая для контроля поведения небольших отверстий и уменьшения притока защитного газа. Модулируя мощность лазера, импульсная сварка создает серию перекрывающихся точечных швов, что позволяет лучше контролировать подачу тепла и динамику расплавленного слоя.

Хотя эти методы значительно уменьшают пористость, полное ее устранение остается сложной задачей. Для лазерной сварки глубокого проникновения метод колебания луча оказался особенно эффективным для минимизации или устранения пор. Этот метод включает в себя контролируемое колебание лазерного луча поперек сварного шва.

Возвратно-поступательное движение луча над сварным швом служит нескольким целям:

В дополнение к этим методам сварки крайне важно применять строгие меры контроля качества. Использование современных инструментов контроля, таких как измерители чистоты поверхности и анализаторы остаточного флюса (RFU), позволяет быстро и точно оценить чистоту деталей. Такой подход, основанный на данных, устраняет субъективность, присущую ручному контролю, и позволяет оптимизировать процедуры очистки для повышения эффективности.

Интегрируя эти передовые методы сварки с точным контролем чистоты, производители могут значительно снизить количество воздушных отверстий в соединениях, полученных лазерной сваркой. Такой комплексный подход не только улучшает качество сварки, но и сводит к минимуму повторные работы, снижает производственные затраты и повышает общую эффективность производства.