Вы когда-нибудь задумывались, что делает штампы для листогибочных станков такими увлекательными? В этой увлекательной статье блога мы погрузимся в запутанный мир этих важнейших инструментов, формирующих индустрию производства металлов. Присоединяйтесь к нам, поскольку мы исследуем различные типы, материалы и процессы термообработки, которые придают штампам для листогибочных станков их замечательные свойства. Независимо от того, являетесь ли вы опытным профессионалом или любопытным энтузиастом, эта статья предоставит вам ценные сведения и поможет глубже понять эти чудеса инженерной мысли.

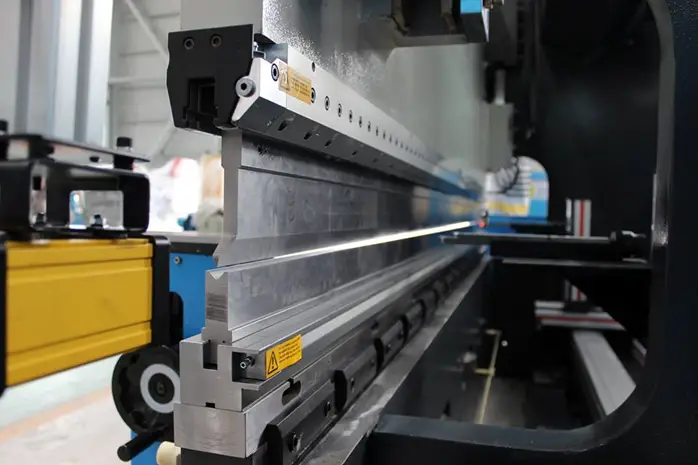

Штампы для листогибочных машин - это важные компоненты оснастки, используемые в операциях формовки листового металла. Эти прецизионные инструменты работают в паре с листогибочной машиной для гибки, придания формы и придания листовому металлу требуемых конфигураций. Состав и конструкция штампов для листогибочных машин могут варьироваться в зависимости от конкретных требований к применению и свойств материала.

Основная функция листогибочных прессов заключается в контролируемой деформации заготовки, изменении ее физического состояния для достижения необходимой формы и угла. Этот процесс включает в себя точное приложение силы и давления в определенных точках материала, в результате чего получаются точные и повторяющиеся изгибы.

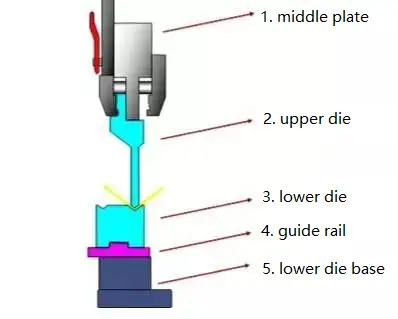

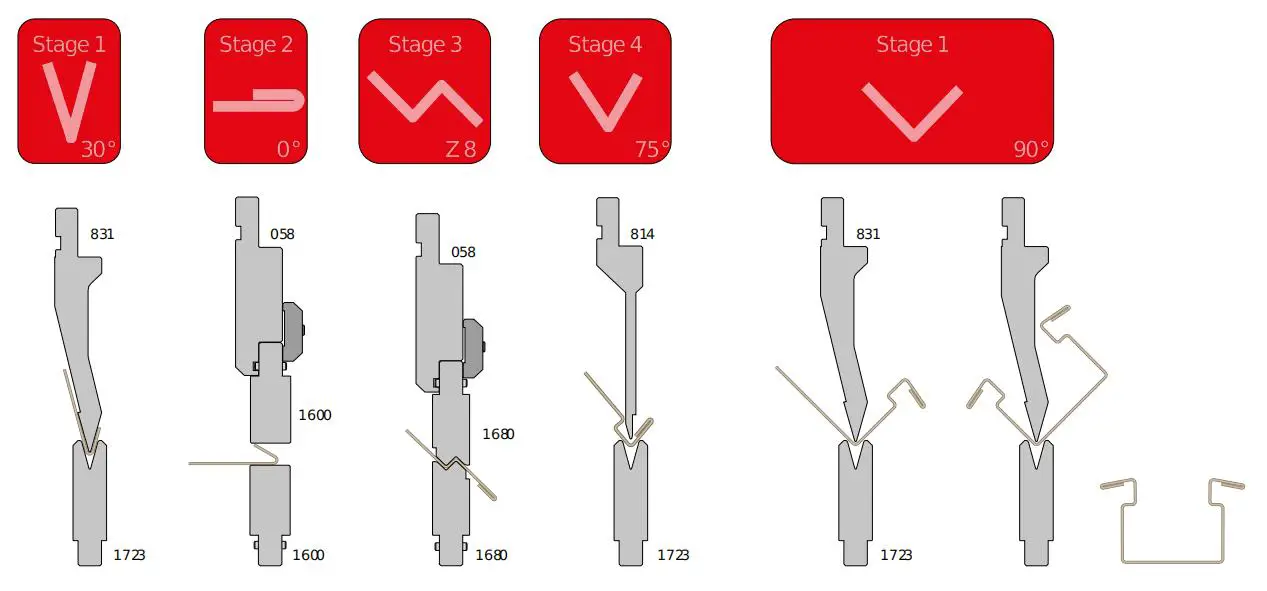

Типичный набор штампов для листогибочного пресса состоит из нескольких ключевых компонентов:

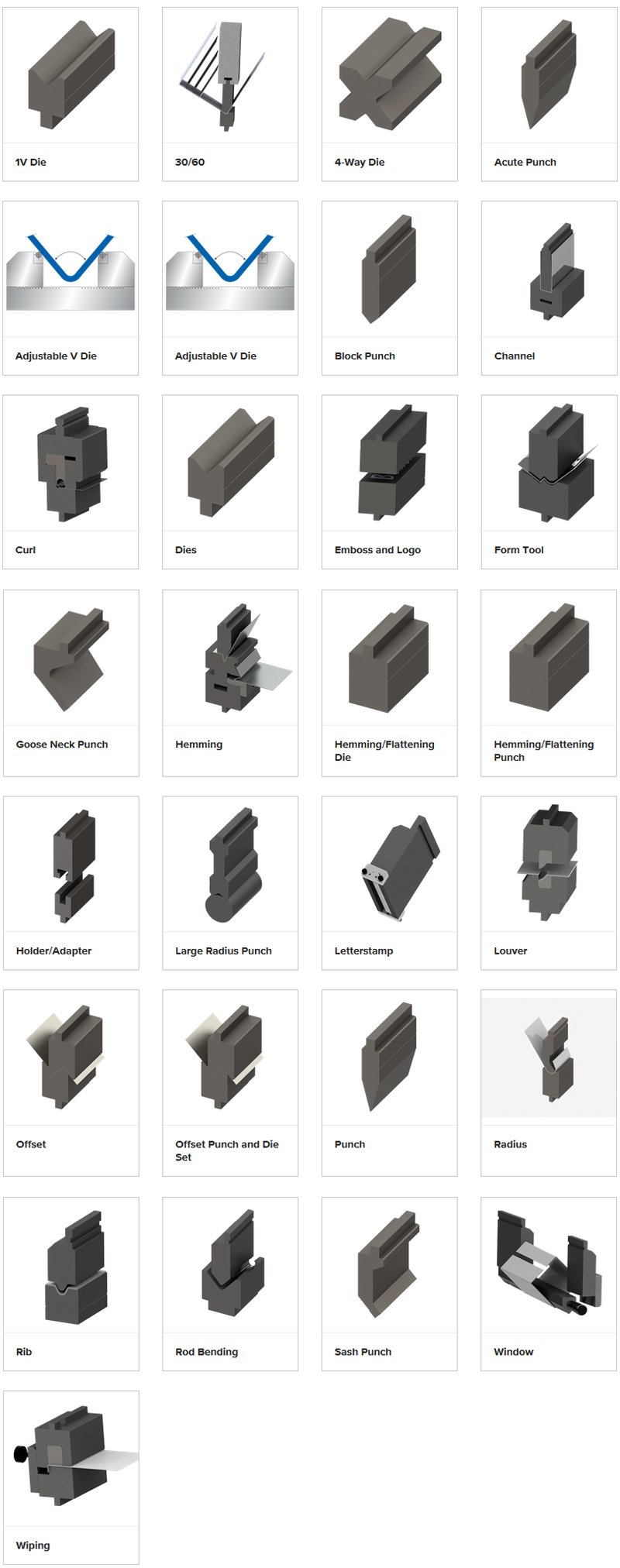

Штампы для листогибочного пресса обеспечивают удивительную универсальность в области обработки металлов давлением. Они могут быть изготовлены с различными профилями, углами и размерами для выполнения широкого спектра операций гибки. Штампы могут быть изготовлены по индивидуальному заказу в соответствии с конкретными требованиями к деталям, что позволяет изготавливать детали сложной геометрии и уникальной формы.

Для достижения оптимальных результатов формовки решающее значение имеет выбор соответствующих комплектов штампов, учитывающих такие факторы, как тип материала, толщина, угол изгиба и требуемые допуски. Усовершенствованные штампы для листогибочных машин могут включать такие элементы, как подпружиненные компоненты, механизмы быстрой смены или специальные покрытия для повышения производительности и долговечности.

Примечание: Процесс изготовления штампов для листогибочного пресса включает в себя специальные технологии и соображения, которые будут подробно рассмотрены в следующем разделе.

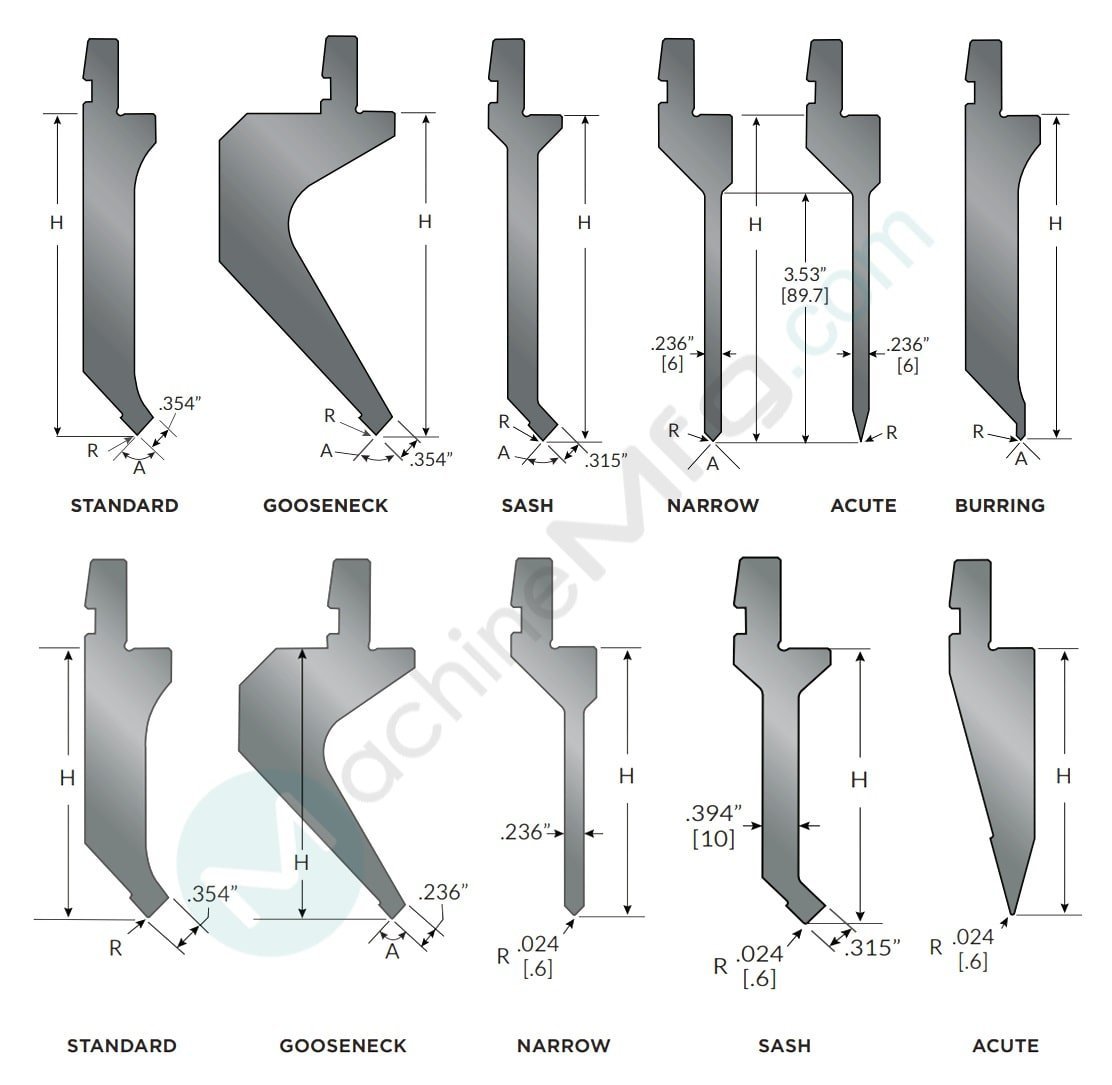

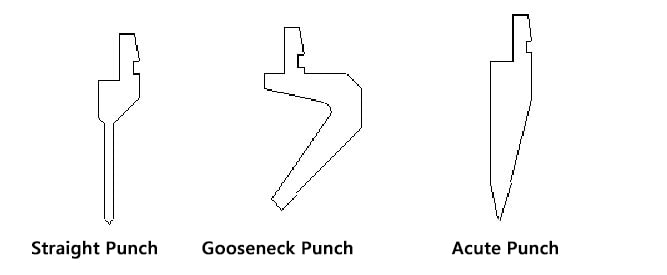

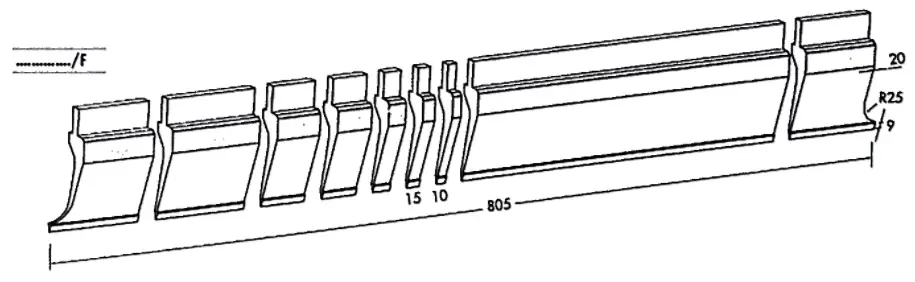

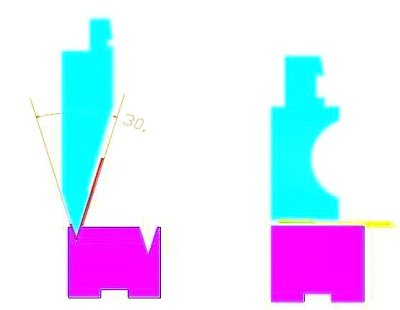

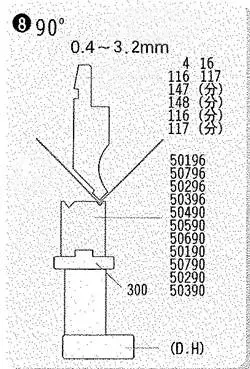

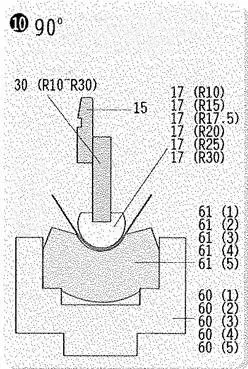

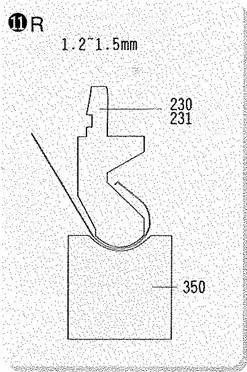

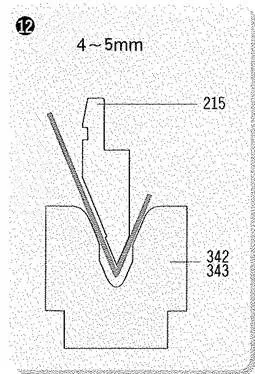

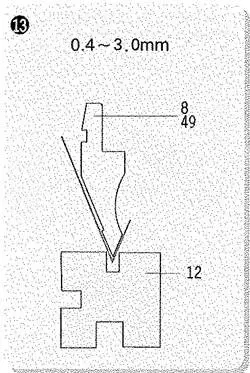

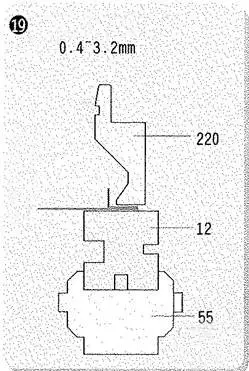

Чтобы продлить срок службы пресс-формы, пуансоны и матрицы листогибочного пресса по возможности изготавливаются с закругленными углами. К числу широко используемых штампов для листогибочного пресса относятся:

Как правило, высота фланцевого края должна быть не менее трехкратной толщины листа (t), или L ≥ 3t. Если высота фланцевого края слишком мала, его становится трудно формировать даже при использовании гибочного штампа.

Дальнейшее чтение:

| Тип пуансона | Основное применение |

| Прямой удар | Изготовленные углы ≥90° |

| Пунш "Гусиная шея | Изготовленные углы ≥90° |

| Острый удар | Изготовленные углы ≥30° |

Дальнейшее чтение:

| Тип пуансона | Основное применение |

| Пой и умри | 1. Угол V = 88° (реф.), способен сгибать углы ≥ 90°. |

| Двойной V-образный штамп | 2. Угол V = 30° (реф.), способен сгибать углы ≥ 30°. |

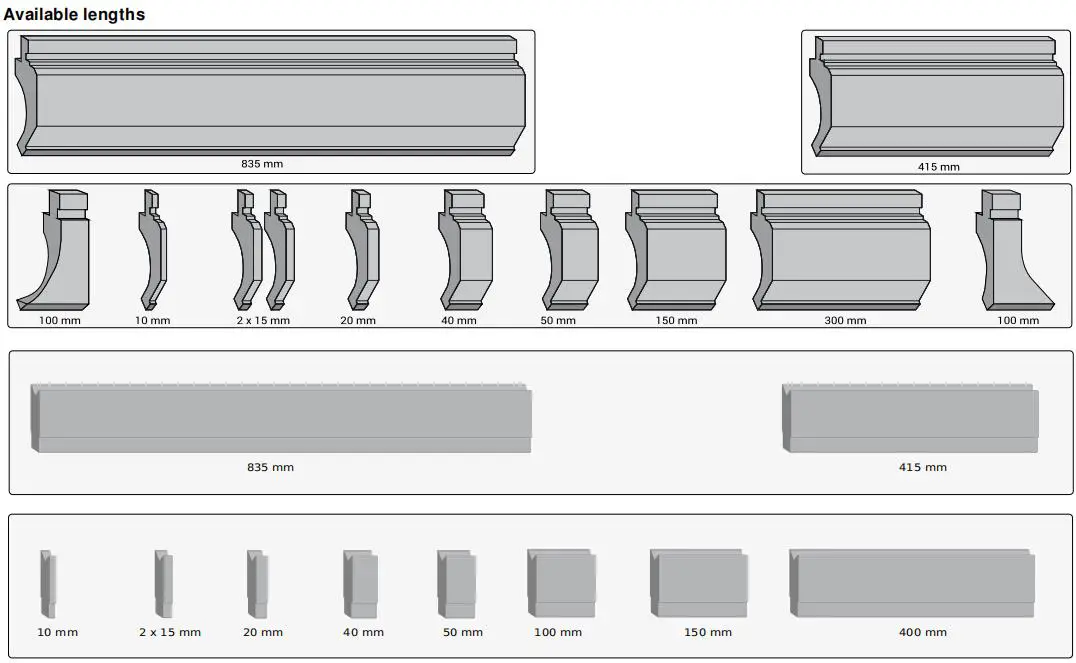

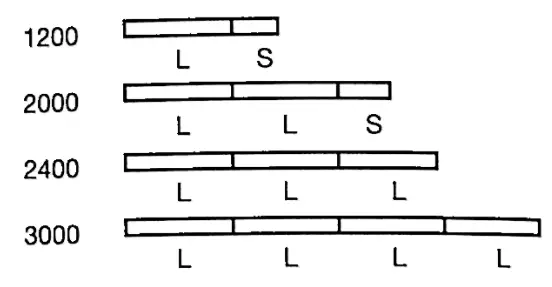

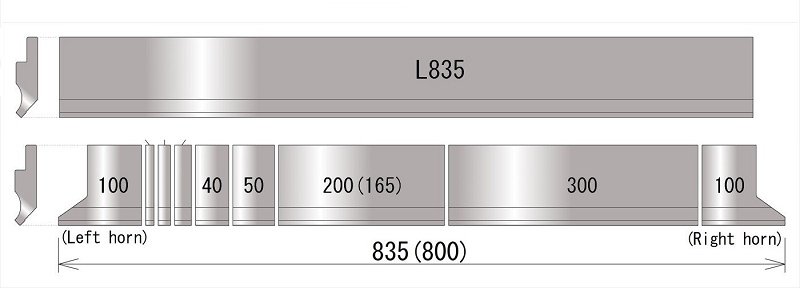

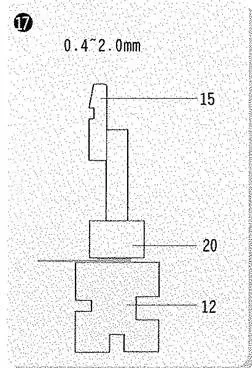

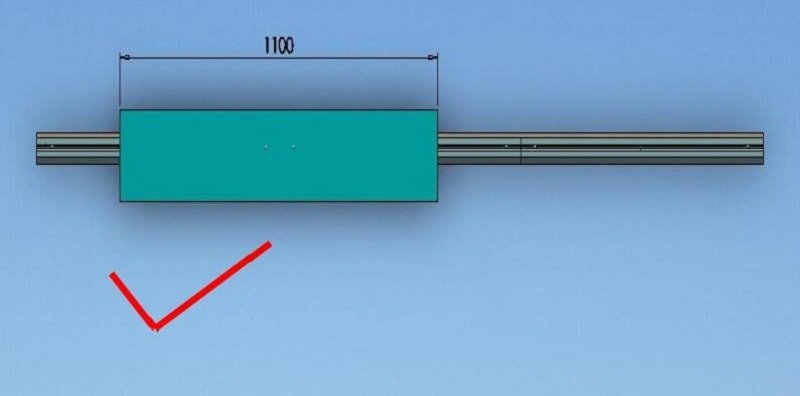

Как правило, стандартная длина набора пуансонов и матриц для листогибочного пресса составляет 835 мм, и он может быть разделен на различные размеры для гибки заготовок разной длины.

Размеры обычно включают 10 мм, 15 мм, 20 мм, 40 мм, 50 мм, 100 мм, 200 мм и 300 мм, в общей сложности до 835 мм.

Из чего изготавливаются штампы для листогибочных машин?

Для изготовления листогибочного инструмента могут использоваться различные материалы, в том числе сталь, сплавы, полимерные материалы и т.д.

В настоящее время сталь является наиболее широко используемым материалом для производства листогибочных инструментов, включая сталь T8, сталь T10, 42CrMo, и Cr12MoV.

42CrMo - это высокопрочная легированная сталь, которая подверглась закалка и отпуск чтобы продемонстрировать высокую прочность и вязкость.

Он может работать при низких температурах до -500°C и известен своей высокой прочностью, вязкостью и износостойкостью.

Распространенные материалы, используемые для изготовления штампов для листогибочных машин, можно разделить на восемь категорий.

1. Углеродистая инструментальная сталь

Углеродистые инструментальные стали T8A и T10A часто используются при изготовлении штампов для листогибочных машин благодаря хорошей обрабатываемости и экономичности.

Однако эти материалы обладают плохой прокаливаемостью и красной твердостью и могут подвергаться значительной деформации при термообработке. Кроме того, они обладают низкой способностью выдерживать нагрузки.

2. Низколегированная инструментальная сталь

Включив в состав необходимое количество элементы сплава из углеродистой инструментальной стали производится низколегированная инструментальная сталь, которая уменьшает деформацию и склонность к растрескиванию при закалке, а также улучшает прокаливаемость и износостойкость стали.

Некоторые из широко используемых низколегированных сталей для производства штампов для листогибочных машин включают CrWMn, 9Mn2V, 7CrSiMnMoV и 6CrNiSiMnMoV.

3. Высокоуглеродистая и высокохромистая инструментальная сталь

Высокоуглеродистая и высокохромистая инструментальная сталь известна своей хорошей прокаливаемостью, вязкостью и износостойкостью.

При термообработке она подвергается минимальной деформации, что делает ее износостойкой сталью, по несущей способности уступающей только быстрорежущей стали.

Однако из-за значительной сегрегации карбидов для уменьшения неоднородности карбидов и улучшения эксплуатационных характеристик требуется многократная правка и вытяжка (осевая правка и радиальная вытяжка).

Некоторые из распространенных высокоуглеродистых и высокохромистых инструментальных сталей включают Cr12, Cr12MoV и Cr12MoV1.

4. Высокоуглеродистая среднехромистая инструментальная сталь

Высокоуглеродистые среднехромистые инструментальные стали, используемые для штампов листогибочных машин, включают Cr4W2MoV, Cr6W, Cr5MoV и другие.

Эти материалы отличаются низким содержанием хрома, меньшим количеством эвтектических карбидов, равномерным распределением карбидов, минимальной деформацией при термообработке, хорошей прокаливаемостью и стабильными размерами.

По сравнению с высокоуглеродистой и высокохромистой сталью, в которой может наблюдаться значительная карбидная сегрегация, эти материалы обладают улучшенными свойствами.

5. Быстрорежущая сталь

Быстрорежущая сталь часто используется в производстве штампов для листогибочных машин благодаря своей высокой твердости, износостойкости и прочности на сжатие. Она также обладает высокой несущей способностью.

Обычно используются стали W18Cr4V, W6Mo5 и Cr4V2 с пониженным содержанием вольфрама, а также быстрорежущие стали 6W6Mo5 и Cr4v, разработанные для повышения вязкости.

Чтобы улучшить распределение карбидов, быстрорежущая сталь также требует ковки.

6. Основная сталь

Основная сталь производится путем добавления небольшого количества других элементов к быстрорежущей стали и регулировки содержание углерода для усиления его свойств.

Это позволяет улучшить свойства по сравнению с быстрорежущей сталью, например, повысить износостойкость и твердость, а также улучшить усталостная прочность и прочности.

Это листогибочный пресс штамповая сталь обладает высокой прочностью и вязкостью и более экономична, чем быстрорежущая сталь.

В штампах для листогибочных машин обычно используются такие основные материалы, как 6Cr4W3Mo2VNb, 7Cr7Mo2V2Si, 5Cr4Mo3SiMnVAL и другие.

7. Цементированный карбид и цементированный карбид со стальной связкой

Твердость и износостойкость цементированного карбида в штамповой стали для листогибочных прессов самые высокие, но прочность и вязкость при изгибе низкие.

Вольфрам-кобальт используется в качестве цементированного карбида в штампах листогибочных машин.

Для штампов листогибочных машин, требующих низкой ударной нагрузки и высокой износостойкости, можно выбрать цементированный карбид с низким содержанием кобальта. Для штампов с высокой ударной нагрузкой можно использовать цементированный карбид с высоким содержанием кобальта.

Цементированный карбид на стальной связке изготавливается методом порошковой металлургии с использованием железного порошка и небольшого количества порошка легирующих элементов (таких как хром, молибден, вольфрам или ванадий) в качестве связующего вещества и титан карбид или карбид вольфрама в качестве твердой фазы.

Матрицей цементированного карбида со стальной связкой является сталь, что позволяет решить проблему низкой вязкости и сложности обработки цементированного карбида.

Этот материал можно резать, сваривать, ковать и подвергать термообработке. Цементированный карбид на стальной связке содержит много карбидов и обладает твердостью и износостойкостью, которые ниже, чем у цементированного карбида, но все же выше, чем у других марок стали.

После закалки и отпуска его твердость может достигать 68-73 HRC.

Материал, используемый для изготовления листогибочного инструмента, представляет собой разновидность штамповой стали для холодной обработки, и основными требованиями к его характеристикам являются прочность, вязкость и износостойкость.

В настоящее время тенденция развития штамповочной стали имеет два основных направления, оба из которых сосредоточены вокруг высоких легированная сталь D2 (Cr12MoV).

(1) Повышение вязкости штампов для листогибочных машин предполагает снижение содержания углерода и легирующих элементов, а также повышение равномерности распределения карбидов в стали. Примерами этого направления являются стали 8CrMo2V2Si и Cr8Mo2SiV.

(2) Повышение износостойкости штампов листогибочного пресса для обеспечения высокоскоростного, автоматизированного и крупносерийного производства с использованием порошковой быстрорежущей стали. Примером этого направления является 320CrVMo13.

Для улучшения механических свойств инструменты подвергаются термической обработке, например, закалке и упрочнению.

КВИКИНГ:

Это термическая обработка, заключающаяся в нагреве и последующем охлаждении стали для снижения межфазного напряжения материала. Во время процесса нагрева мартенсит Получается очень твердая структура с высоким пределом прочности на разрыв, но низкой упругостью.

В результате материал может легко сломаться; чтобы избежать этой проблемы, сталь затем закаливают путем контролируемого охлаждения. Скорость охлаждения при отпуске оказывает большое влияние на остаточное напряжение стали, так как чем медленнее фаза охлаждения, тем слабее остаточное напряжение.

Виды стали, которые могут подвергаться этой обработке, содержат 0,4-0,6% углерода и поэтому называются закаленная и отпущенная сталь.

УСИЛЕНИЕ:

Цель этой обработки - повысить твердость материала, она заключается в нагреве стали до определенной температуры и последующем быстром охлаждении.

Обычно для измерения твердости инструментов используется тест на твердость по Роквеллу, который проводится с помощью конической (HRC) или сферического (HRB) инденторами.

Она заключается в постепенном увеличении нагрузки на инструмент. Твердость определяется глубиной проникновения индентора в деталь.

ИНДУКЦИОННАЯ ЗАКАЛКА:

Это самый распространенный вид термообработки для листогибочного инструмента, но поскольку это обработка поверхностиОн воздействует только на внешний слой инструмента.

Этот тип закалки использует принцип электромагнитной индукции: помещая проводящий материал (катушку) в сильное переменное магнитное поле, инструмент нагревается до высокой температуры, а затем быстро охлаждается потоком охлаждающей жидкости.

Индукционная закалка создает очень твердые поверхности, устойчивые к износу и усталости, не влияя на прочность сердцевины.

УПРОЧНЕНИЕ СЕРДЦЕВИНЫ:

Некоторые листогибочные прессы производители инструментов Закалка сердцевины позволяет получить постоянную твердость по всему инструменту, с более низкими значениями для поверхности, которая обычно подвергается износу.

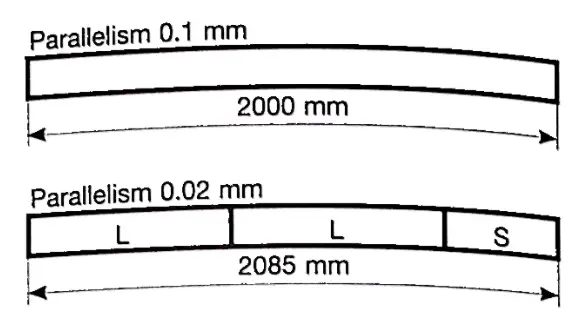

В прошлом инструменты для листогибочных станков изготавливались в виде единой детали длиной, равной длине листогибочного станка или изгибаемого профиля. Эти стальные инструменты строгались, поскольку закалка и шлифовка привели бы к их деформации из-за длины. Поскольку инструменты не поддавались механической обработке, их точность была довольно низкой - около 0,1 мм на метр.

С появлением новых технологий точность инструментов для листогибочных станков значительно повысилась. Сегодня производятся инструменты, закаленные и обработанные детали, которые могут гарантировать большую точность (0,0 мм на толь) и обладают лучшими механическими свойствами, чем раньше. Длина листогибочного инструмента зависит от его типа, например, длина инструмента Promecam составляет 835 мм.

Важно, чтобы инструменты были правильного размера, идеально взаимозаменяемы и выровнены, чтобы использовать преимущества современных листогибочные прессы и гарантировать высокое качество изгибов и повторяемость.

Благодаря обработке поверхности на шлифовальных станках современные листогибочные станки могут быть изготовлены с радиусом в носке матрицы и в наконечнике пуансона.

Это позволяет равномерно сгибать лист, не оставляя на нем следов, и точно знать точку контакта инструмента с листом. Это очень важная информация для пресса Система ЧПУ для автоматической настройки параметров гибки для достижения максимальной повторяемости.

Для изготовления различных заготовок следует использовать разные штампы. Чтобы выбрать подходящий штамп для листогибочного пресса, необходимо хорошо разбираться в устройстве пресса. тормозная машина и параметры изготовления матрицы.

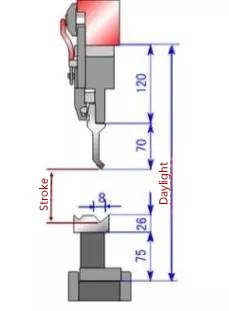

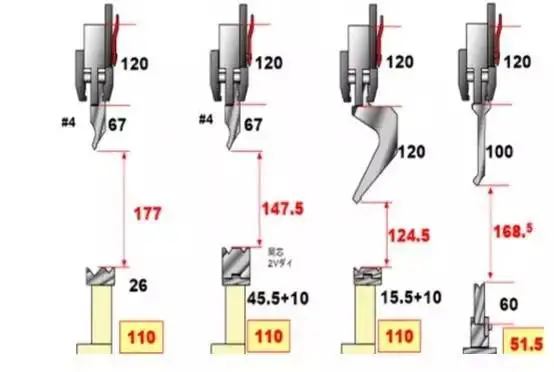

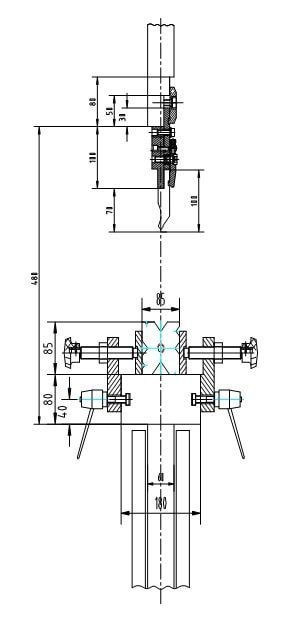

Параметры листогибочного станка включают в себя ход, рабочую мощность, дневной свет (высота открытия) и тип средней плиты.

Параметры штампа включают в себя тип хвостовика верхнего штампа (для соответствия средней пластине) и максимальную изгибающее усилие.

Размеры

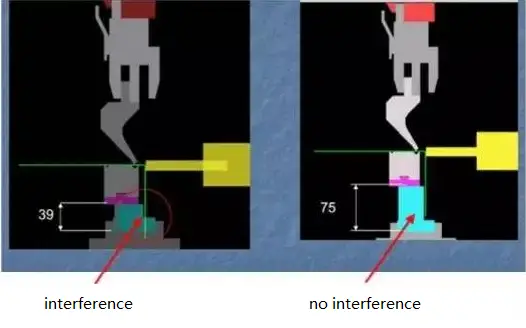

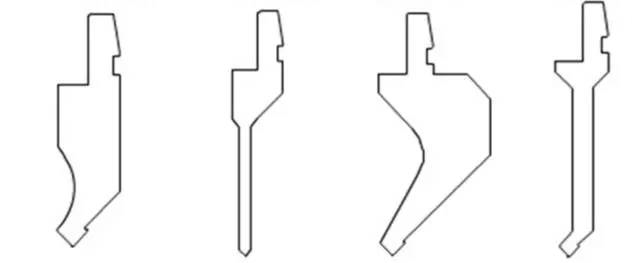

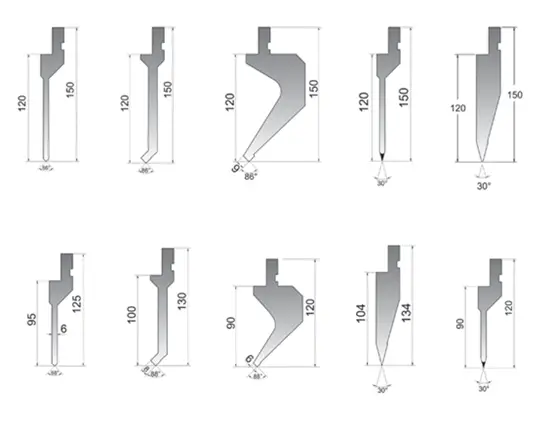

Характеристики сгибаемого профиля и самого листогибочного пресса сильно влияют на форму инструмента. Поэтому для выполнения различных работ предлагаются различные формы.

Форма

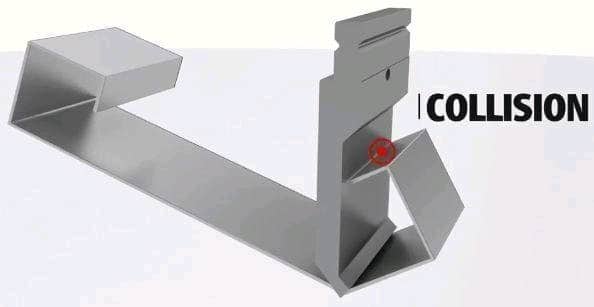

Важно оценить габаритные размеры листового металла во время гибки, чтобы избежать столкновений и облегчить работу на листогибочном прессе. Например, имеются пуансоны для гибки U-образных швеллеров и штампы-столбики для создания узких контргибов.

Чтобы выбрать наиболее подходящие инструменты, стоит смоделировать каждую из фаз изгиба вокруг инструмента на листе графической бумаги.

Другим важным аспектом является то, что форма инструмента влияет на его производительность: например, пуансон с козлом может выдерживать меньшее количество тонн, чем прямой пуансон из той же инструментальной стали.

Ход (мм) = Дневной свет - Высота средней пластины - Высота верхней пластины - Высота нижней пластины - (Высота нижней пластины - 0,5V + t)

t = толщина пластины(мм)

Дано: Дневной свет 370 мм, максимальный ход 100 мм

Достичь: ход = 370-120-70-75-(26-0,5*8+t) = (83-t)мм

Примечание: 0,5 В < ход < максимальный ход

Важно отметить, что нижние штамповые базы бывают разной высоты, которые используются для различных целей изготовления. Поэтому не упускайте это из виду при выборе нижней базы штампа.

Дальнейшее чтение:

Различные комбинации инструментов и штампов позволяют получать детали различной высоты для различных целей изготовления.

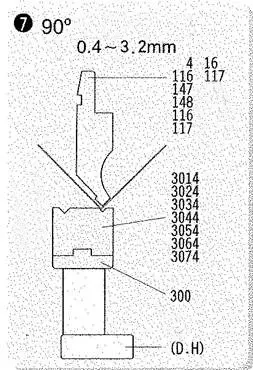

Тип хвостовика верхнего штампа

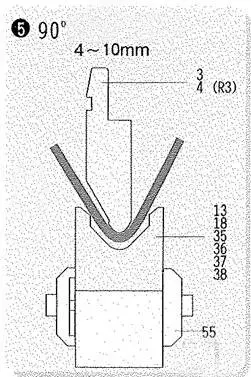

Верхний хвостовик штампа имеет три типа для соответствия различным средним пластинам.

Форма верхнего штампа

Обычный стандартный верхний штамп:

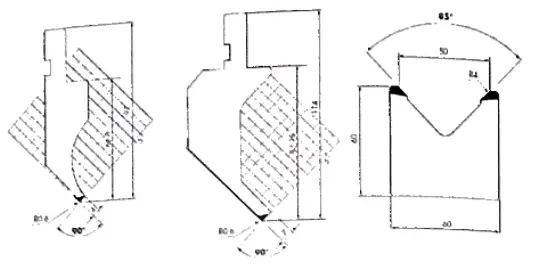

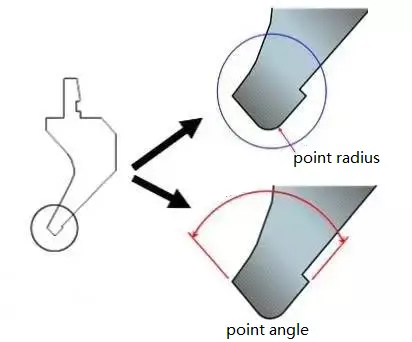

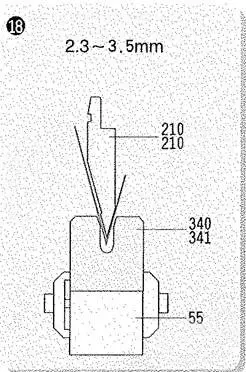

Радиус и угол наклона верхней части штампа

Радиус наконечника пуансона всегда должен быть меньше внутреннего радиуса, который необходимо получить на профиле. Если использовать слишком маленький радиус, на внутренней стороне профиля будет хорошо заметен след.

Радиус штампа - это точка пересечения верхней поверхности штампа с косой поверхностью его ножки. Чем больше радиус, тем меньше трение между штампом и листом металла при гибке.

Обычный радиус наконечника пуансона:

(1)0.2R (2)0.6R (3)0.8R (4)1.5R (5)3.0R

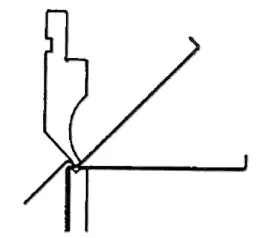

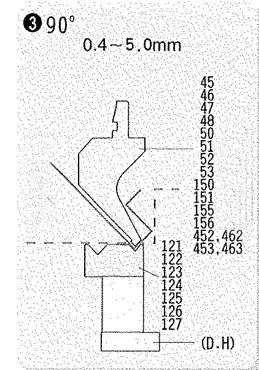

При выборе подходящего радиуса наконечника листогибочного пресса рекомендуется использовать радиус наконечника 0,6R при толщине листа менее 3 мм. Стандартные углы наклона верхнего штампа включают 90°, 88°, 86°, 60°, 45°, 30° и т. д.

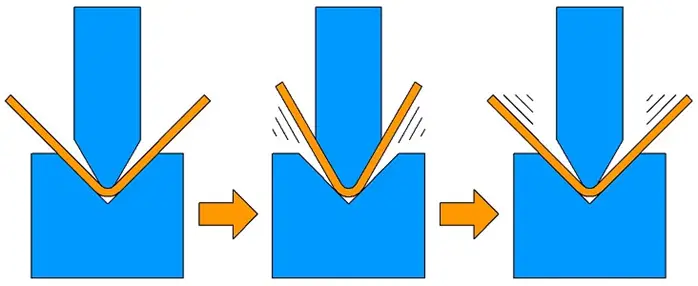

Двугранный угол штампа должен быть меньше угла изготовления. Например, если заготовка угол изгиба составляет 90°, следует выбрать штамп с углом наклона 88°.

Угол:

Стандартные инструменты имеют углы от 26° до 90°, и выбор угла зависит от профиля, который необходимо получить. Поэтому оператор должен выбрать и установить инструменты с более узким углом, чем угол, который необходимо получить. springback.

Например, если оператору необходимо согнуть нержавеющую сталь под углом 90° с пружинящим отгибом 5°, ему следует установить инструмент с углом 85° или меньше. Как мы увидим в следующих главах, выбор инструмента влияет на профиль, а в случае со штампами - и на максимальную производительность штампа (чем меньше угол, тем меньше производительность).

Дальнейшее чтение:

Тип нижнего штампа

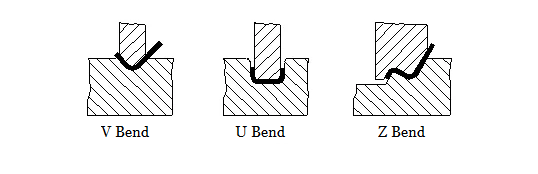

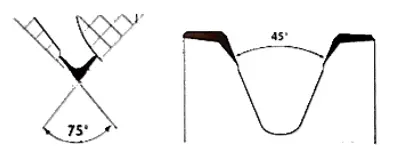

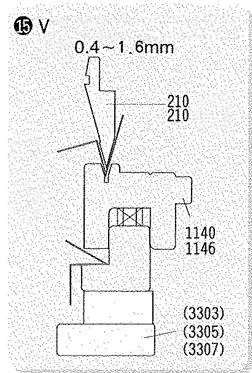

Как правило, нижние штампы бывают двух типов: одинарные V и двойные V.

Одинарный V-образный штамп имеет более широкий спектр применения по сравнению с двойным V-образным штампом, а раздельные штампы используются чаще, чем полноразмерные. Выбор нижнего штампа зависит от конкретной цели изготовления.

Нижняя ширина штампа V (отверстие штампа), V паз угол

Die vee (V) открытие очень важно для:

Ширина штампа полезна для проверки размера штампа и возможного столкновения с листом металла. В случае встречных изгибов минимально достижимый встречный изгиб составляет половину ширины штампа.

V паз выбор и толщина пластины (T):

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

| V | 6×T | 8×T | 10×T | 12×T |

| Толщина пластины | ≤0.6 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| Ширина матрицы | 4 | 6 | 8 | 10 | 12 | 16 | 18 |

Для выбора штампа с малым V для гибки в особых случаях следует увеличить размах каждого пуансона на 0,2 мм.

Дальнейшее чтение:

Рабочая высота

Рабочая высота инструмента должна быть точно рассчитана, чтобы избежать столкновений во время гибки. Рабочую высоту пуансона можно рассчитать следующим образом:

Общая высота - высота танга;

в то время как полезная высота штампа равна общей высоте инструмента.

При выборе инструментов важно убедиться, что ход листогибочного пресса достаточно длинный и что дневной свет больше суммы высоты пуансона + высоты матрицы + толщины листа.

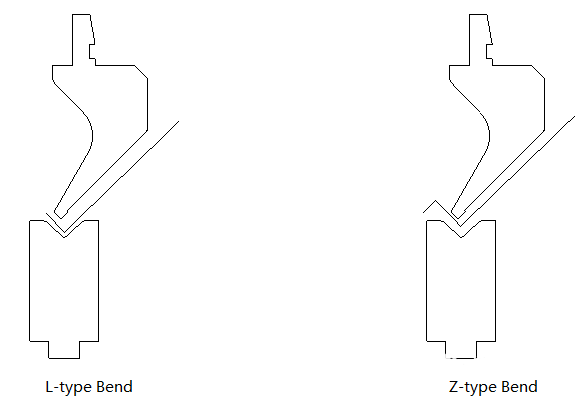

Обычно минимальный размер гибки:

- L-образный: ширина щели/2 + толщина пластины

- Z-тип: ширина паза/2 + толщина пластины * 2

Референтное значение:

| Толщина пластины | ≤0.6 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| L-тип | 4.0 | 4.5 | 5.0 | 6.0 | 8.0 | 10.5 | 12.0 |

| Z-тип | 5.0 | 5.5 | 6.0 | 8.0 | 10.0 | 13.0 | 15.0 |

Производитель штампов для листогибочных машин отвечает за изготовление пуансонов и штампов для листогибочных машин.

Чтобы купить штампы для листогибочных машин, проще всего запросить предложение у производителя листогибочных машин.

Как правило, производитель листогибочных машин сотрудничает с производителем штампов для листогибочных машин, то есть производитель штампов для листогибочных машин является поставщиком для завода по производству листогибочных машин.

Дальнейшее чтение:

Стоимость штампов для листогибочных машин обычно зависит от различных факторов, таких как рыночная ситуация, психология клиентов, конкуренция и статус производителя.

Производитель штампов для листогибочных машин проведет всесторонний анализ этих факторов, чтобы определить стоимость своих пуансонов и штампов.

Они могут начать с базовой цены, которая будет увеличена на 10-30% для учета оценки, но эта цена может быть согласована и снижена в зависимости от конкретной ситуации. Окончательная цена согласовывается обеими сторонами и указывается в контракте.

Следует отметить, что цена пресс-формы может быть выше или ниже первоначальной оценки, которая оценивает только базовую стоимость производства и не учитывает дополнительные расходы или прибыль.

Важно отметить, что первоначальное предложение на штампы для листогибочного пресса не является окончательной ценой и служит лишь оценкой затрат на разработку.

После того как продукт будет успешно разработан и принесет прибыль, добавленная стоимость платы за пресс-форму будет извлечена в качестве компенсации, формируя окончательную цену пресс-формы.

Эта цена может быть выше первоначальной оценки и иметь высокую норму прибыли, от десятков до сотен раз превышающую обычную цену пресс-формы. Однако не исключено, что норма прибыли будет равна нулю.

Для производителя важно, чтобы качество, точность и срок службы штампов для листогибочного пресса были приоритетнее стоимости. Стремление к низкой цене не должно сказываться на качестве высокотехнологичного продукта.

Стоит отметить, что оценка и цены на пресс-формы могут варьироваться между предприятиями, регионами и странами в зависимости от таких факторов, как технология оборудования, концепции персонала и уровень потребления.

В более развитых районах или на крупных, технологически продвинутых предприятиях упор может делаться на высокое качество и высокие цены, в то время как в районах с более низким уровнем потребления или на небольших предприятиях предполагаемые цены на плесень могут быть ниже.

Стоит также отметить, что цены на плесень могут меняться с течением времени, и непосредственный эффект от цены на плесень может быть слабым.

Разные временные требования и производственные циклы приводят к разным ценам на пресс-формы, причем разные цены на пару пресс-форм в разное время и разные цены на пресс-формы с разными производственными циклами.

Дальнейшее чтение:

Нажмите на ссылку ниже, чтобы загрузить каталог оснастки для листогибочных станков:

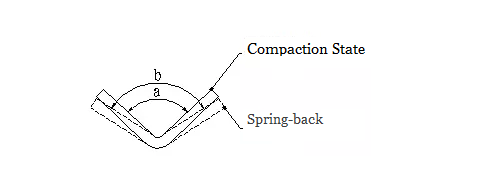

Угол отпора пружины Δα=b-a

В формуле:

b - фактический угол заготовки после пружинного отвода

a-Угол наклона плашки

Пружинный отвод Угол для одиночного 90 o свободный изгиб

| Сталь | р/т | Толщина пластины t (мм) | ||

| <0.8 | 0.8-2 | >2 | ||

| Мягкая сталь | <1 | 4° | 2° | 0° |

| Латунь | 1-5 | 5° | 3° | 1° |

| Алюминий, цинк | >5 | 6° | 4° | 2° |

| Среднеуглеродистая сталь σb=400-500 МПа | <1 | 5° | 2° | 0° |

| Твердая латунь σb=350-400 МПа | 1-5 | 6° | 3° | 1° |

| Твердая бронза σb=350-400 МПа | >5 | 8° | 5° | 3° |

| Высокоуглеродистая сталь σb>550 МПа | <1 | 7° | 4° | 2° |

| 1-5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

Факторы, влияющие на устойчивость, и меры по ее снижению возврат пружины:

Угол отскока пружины пропорционален пределу текучести материала и обратно пропорционален модулю упругости (E).

Для уменьшения пружинящей отдачи при листовой металл если требуется высокая точность, то в первую очередь следует рассматривать низкоуглеродистую сталь, а не высокоуглеродистую или нержавеющую.

Чем больше относительный радиус изгиба (r/t), тем меньше степень деформации и больше угол отскока (Δα). Это критическая концепция.

Когда свойства материала Разрешается выбирать малый радиус изгиба для повышения точности.

Следует позаботиться о том, чтобы свести к минимуму проектирование больших дуг, поскольку они оказывают более негативное влияние на производство и контроль качества.

Дальнейшее чтение:

Листогибочный станок - это кузнечная машина широко используется в металлообрабатывающей промышленности. Оснастка листогибочного пресса состоит из нескольких компонентов.

Перед установкой необходимо внимательно изучить оборудование и строго следовать инструкциям.

Кроме того, уделяйте первостепенное внимание безопасности как при установке, так и при вводе в эксплуатацию.

Каковы меры предосторожности при установке и вводе в эксплуатацию листогибочной оснастки?

Регулировка листогибочного пресса

Перед установкой важно тщательно отрегулировать работу машины, проявив терпение и внимание к деталям.

Также необходимо проверить машину на наличие пыли или железных остатков и провести тщательную очистку, чтобы предотвратить любые будущие проблемы.

Регулировка хода плунжера

Перед установкой обязательно проверьте толщину штампа и убедитесь, что соотношение верхнего и нижнего штампов правильное.

Как правило, штамп должен быть выровнен в точке перехода линии хода.

Регулировка модуля хода

Это необходимо для правильной установки верхнего предела хода.

Как только модуль машины достигнет максимального уровня, активируйте переключатель и зафиксируйте положение плунжера.

Также рекомендуется замедлить спуск модуля, чтобы лучше защитить машину и ее штампы.

Регулировка зазора

Главная цель - точно измерить расстояние между верхним и нижним модулями.

Точный зазор должен быть определен в зависимости от материала, который будет складываться.

Регулировка угла

Регулировка угла тесно связана с производимым изделием. Как правило, для штампов с углом гибки 90° центральный угол должен быть больше угла между двумя сторонами.

Затяжку можно регулировать с помощью винта.

Важно обеспечить надлежащее давление, отрегулировав его в соответствии с показаниями манометра, чтобы предотвратить повреждение штампа.

Для тех, кто интересуется, как настроить штампы листогибочного пресса, скажу, что метод во многом зависит от контроллер листогибочного пресса используется.

Обычно используются только контроллеры ЧПУ, такие как Делем Контроллеры DA52s или DA66T позволяют устанавливать штампы для листогибочного пресса.

Выравнивание инструментов необходимо для предотвращения проблем при гибке.

Оператор должен установить инструменты, слегка затянуть винты зажима, опустить верхнюю балку до тех пор, пока наконечник пуансона не достигнет дна клина, удерживать верхнюю балку в этом положении, а затем полностью затянуть винты зажима.

Если инструменты не выровнены, оператор должен изменить их положение. Если проблема следует за инструментами, в каком бы положении они ни находились, измерьте их и при необходимости замените; если проблема остается в том же положении, проверьте промежуточные инструменты.

В зависимости от выбранного типа гибки оператор может выбрать инструменты с различными углами наклона.

В этом случае он должен быть очень внимательным, так как неправильное согласование пуансона и матрицы может привести к поломке или деформации инструмента.

Правило заключается в том, что оператор всегда должен использовать пуансоны с таким же или меньшим углом, чем ножи матрицы.

Чтобы не менять инструмент, операторы иногда используют пуансоны с большим углом наклона, чем штампы. Такое решение может привести к деформации или повреждению штампа; кроме того, на листовом металле могут появиться сильные отметины из-за высокого давления в точке контакта между пуансоном и штампом.

Это решение можно использовать только при соблюдении особой осторожности при настройке хода листогибочного пресса и только при углах воздушной гибки более 90°.

Поломка или деформация инструмента - распространенные проблемы, когда инструмент используется с чрезмерным усилием изгиба.

Разрывы легко определить, а вот деформация иногда не видна невооруженным глазом, но, тем не менее, влияет на качество гибки. Например, уменьшение высоты инструмента приведет к увеличению угла изгиба.

Многие системы ЧПУ автоматически рассчитывают мощность инструмента и останавливают листогибочный пресс в случае превышения усилия, но другие этого не делают, поэтому операторам приходится рассчитывать максимальное усилие, которое необходимо использовать.

Следует также помнить, что операторы могут обходить системы ЧПУ, вводя неверные параметры для установленных инструментов, например, увеличивая длину листа. В этом случае существует риск серьезного повреждения инструментов.

В других случаях система ЧПУ может рассчитать нагрузку всего в несколько тонн, тогда как на самом деле эта цифра гораздо выше, поскольку вес верхней балки также оказывает усилие.

По этой причине, операторы листогибочных прессов должны знать максимальное усилие изгиба каждого инструмента, чтобы не сократить срок его службы, обычно 1 миллион изгибов, и должны понимать, что длина инструмента, фактически находящегося в контакте с листом металла, является ключевым фактором при расчете максимального усилия.

Чтобы прояснить эту концепцию, рассмотрим следующий пример:

Как видите, важна не общая длина инструмента, установленного на листогибочном прессе, а только та его часть, которая действительно работает!

Можно воспользоваться простым правилом: инструмент с максимальной грузоподъемностью 600 КН/м может выдержать максимум 6 КН/см.

Как уже упоминалось, операторы должны всегда учитывать, что листогибочный пресс, если только он не очень современный, обычно использует вес своей верхней части (около 10% от максимального усилия). как часть прилагаемого усилия.

Этот фактор определяет минимальное усилие листогибочного пресса, которое очень важно рассчитать, чтобы избежать риска при гибке коротких профилей.

Для поддержания листогибочного пресса, инструментов, промежуточных элементов и адаптеров в хорошем состоянии операторы никогда не должны применять усилие, превышающее максимально допустимое на метр.

При установке промежуточных элементов Promecam на листогибочный пресс оператор должен соблюдать максимальный предел 1000 КН на метр, а поскольку на метр устанавливается 5 промежуточных элементов, максимальный предел составляет 200 КН на каждый.

По этой причине мы рекомендуем избегать использования более 200 KN с короткими сегментами пуансонов, установленных на одном промежуточном элементе; при необходимости используйте более длинные пуансоны, установленные на нескольких промежуточных элементах.

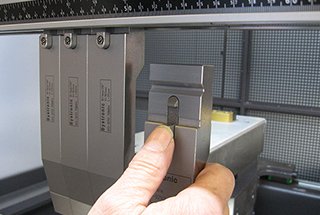

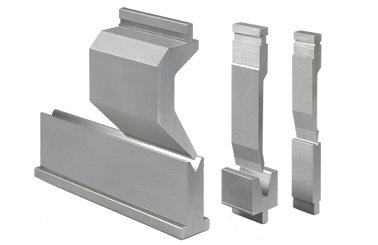

Для того чтобы составить инструмент определенной длины для конкретных профилей, инструменты выпускаются разных размеров. Например, длинный инструмент может быть разделен на более мелкие сегменты длиной до 10 мм; длина и количество сегментов зависят от типа инструмента и производителя.

Обычно при разделке пуансона получаются две роговые части - левая и правая. Это инструменты с наконечником, который длиннее, чем тангенс, и они полезны для сгибания деталей с размерами, которые в противном случае могут привести к столкновению с верхней частью пуансона.

Секционные инструменты имеют те же характеристики, что и длинные инструменты, от которых они произошли, за исключением роговых частей, которые имеют меньшую емкость.

Секционные инструменты используются, когда требуется определенная длина, как в случае с коробками или предметами, края которых загнуты вверх или вниз и которые, таким образом, могут столкнуться с инструментами, не имеющими нужной длины.

Для правильного монтажа секционных инструментов самые короткие сегменты следует устанавливать вблизи зажимного винта, чтобы они оставались на месте и не соскальзывали вниз.

Эта проблема вызвана деформацией зажимов, и ее можно избежать, вставив прокладку между пуансоном и зажимом.

Кроме того, самые короткие сегменты следует устанавливать между более длинными инструментами, чтобы они не смещались при изгибе и не образовывали между собой пустоты, что может повлиять на размеры и внешний вид профиля.

Гидравлические системы венцов, установленные на нижней балке, могут повлиять на выравнивание высокопрофильных штампов, особенно в зоне косых срезов. Чтобы избежать этой проблемы, операторы должны использовать более короткие штампы или уменьшить давление на цилиндр и, как следствие, деформацию прижимной скобы.

Производственные стандарты для оснастки листогибочного пресса зависят от соблюдения точности и прецизионности углов. Если эти факторы не учитываются, это может привести к некачественным результатам производства.

(A) Факторы, влияющие на точность

(B) Факторы, влияющие на точность определения угла

Как использовать оснастку для листогибочного пресса?

Оснастка листогибочного пресса включает в себя различные формы, в том числе L-образные, R-образные, U-образные и Z-образные изгибы. Верхний штамп листогибочного пресса имеет различные углы наклона пуансонов, включая 90°, 88°, 45°, 30°, 20° и 15°.

С другой стороны, нижняя матрица включает такие варианты, как матрица с двумя V и матрица с одним V с различной шириной слота в диапазоне от 4 до 18 В.

Кроме того, существуют специализированные нижние штампы, такие как R-образный нижний штамп, нижний штамп с острым углом и штамп для подшивки/расплющивания.

Дальнейшее чтение:

Пуансоны и матрицы доступны как в раздельном, так и в полноразмерном вариантах. Раздельные варианты верхнего штампа имеют длину 300 мм, 200 мм, 100 мм, 50 мм, 40 мм, 20 мм, 15 мм и 10 мм, а общая длина составляет 835 мм.

Аналогично, раздельные нижние штампы имеют длину 400 мм, 200 мм, 100 мм, 50 мм, 40 мм, 20 мм, 15 мм и 10 мм, а общая длина составляет 835 мм.

① The гибка на листогибочном прессе Формы изготавливаются из высококачественной стали, прошедшей специальную термическую обработку, что делает их твердыми, прочными и способными выдерживать высокое давление.

Однако у каждой пресс-формы есть предел давления, которое она может выдержать, выраженный в тоннах/метр. Важно выбрать подходящую длину пресс-формы, исходя из максимальной величины давления, которое она может выдержать.

② Чтобы не повредить штамп, очень важно выровнять его по исходной точке с помощью 300-миллиметровых верхней и нижней пресс-форм.

Верхняя и нижняя формы должны иметь одинаковую высоту, и их нельзя выравнивать с помощью меньших разъемных форм. Выравнивание также должно основываться на регулируемом давлении в листогибочной машине.

③ Формы могут использоваться только в листогибочных машинах с одинаковой высотой и не могут использоваться в машинах с разной высотой.

④ При работе с оснасткой листогибочного пресса важно выбрать подходящий верхний и нижний штамп в зависимости от твердости, толщины и длины листового металла.

Ширина щели нижнего штампа должна быть в 5-6 раз больше толщины металлического листа и быть длиннее листа.

Чем тверже и толще лист металла, тем шире должен быть паз нижнего штампа.

⑤ При сгибании под острым или тупым углом следует использовать пуансон 30°. Сначала следует согнуть острый угол, а затем сплющить его.

При гибке под углом R следует выбирать пуансон и матрицу R.

⑥ При сгибании длинных деталей лучше не использовать сегментные формы, чтобы избежать вмятин в местах соединения.

Вместо этого рекомендуется использовать штамп с одним пазом, так как внешний угол "R" нижнего штампа с одним пазом "V" больше и, следовательно, меньше вероятность образования вмятин от изгиба.

⑦ При выборе верхнего пуансона важно учитывать тип штампа и его параметры, а затем определить подходящий пуансон в зависимости от желаемой формы изделия.

⑧ Не рекомендуется использовать листогибочные прессы для гибки твердых или слишком толстых материалов, таких как стальные прутья или цилиндрические изделия.

⑨ Операторы пресс-форм должны быть внимательными и сосредоточенными во время работы.

После выравнивания верхнего и нижнего штампов листогибочного станка необходимо надежно зафиксировать их, чтобы пуансон не упал и не нанес травму или не повредил штамп.

Во время работы необходимо постепенно подавать давление, не превышая рекомендуемых пределов, и следить за изменениями данных на экране дисплея.

⑩ По завершении работы по оснастке листогибочного пресса штампы должны быть возвращены в шкаф для штампов листогибочного пресса или в место хранения, промаркированы и упорядочены надлежащим образом.

Необходимо регулярно очищать штампы от пыли, а нанесение антикоррозийного масла поможет предотвратить появление ржавчины и сохранить точность оснастки.

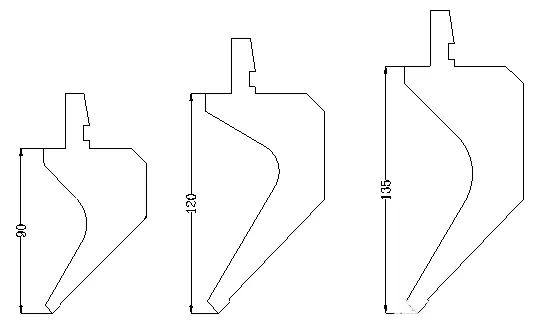

Для U-образной гибки всегда следует использовать штамп с выступом, который в настоящее время представлен тремя размерами: малым, средним и большим.

Диапазон размеров гибки U

Примечание: Размер не включает толщину листа

Дальнейшее чтение:

В шкафу удобно хранить пуансоны и матрицы листогибочного пресса.

Дальнейшее чтение:

Высокоточная оснастка для листогибочных прессов является важнейшим компонентом в обработка листового металла система.

Однако срок службы и точность гибочных штампов у разных производителей существенно различаются из-за различий в оборудовании, материалах и технологиях, используемых в процессе производства.

Чтобы дать рекомендации пользователям листового металла при выборе гибочных форм, в этом анализе дается краткое объяснение соответствующих аспектов производства гибочных форм.

Промышленность по обработке листового металла является важнейшим компонентом машиностроительной отрасли, а гибка - распространенный и важный процесс в производстве листового металла.

Чтобы повысить качество и эффективность производства деталей, важно выбрать качественный гибочный штамп.

Итак, что же является ключом к достижению хорошего качества гибочных штампов в производственном процессе?

Состояние оснастки для листогибочных прессов

В настоящее время пользователи листового металла сталкиваются с рядом проблем, когда речь заходит об оснастке для листогибочного пресса:

(1) Существует значительное несоответствие по сравнению с гибочными штампами, произведенными в Европе: неравномерное распределение марок пресс-форм, нестабильное качество пресс-форм и низкая точность.

(2) Стоимость использования импортных гибочных штампов высока, а срок поставки длителен.

(3) Каналы связи с производителями пресс-форм для нестандартных пресс-форм ограничены, а время реагирования на запросы невелико.

(4) Отсутствие стандартизированных пресс-форм означает, что производители не могут взаимозаменяемо использовать пресс-формы друг друга, что оставляет пользователям листового металла ограниченные возможности для приобретения гибочного оборудования только у производителей листогибочных прессов.

Материалы

Для штампов для гибки на листогибочном прессе идеальным материалом является 42CrMo от известных сталелитейных компаний.

Этот материал обладает исключительными механическими свойствами, включая высокую прочность и прокаливаемость, отличную вязкость, минимальную деформацию при закалке, а также высокую прочность при ползучести и стойкость при высоких температурах.

Хотя материалы T7A и T8A также доступны на рынке, они имеют мягкую сердцевину инструмента и более склонны к деформации из-за малой глубины закалочного слоя.

Однако некоторые производители могут выбирать более дешевые материалы из-за ограничений по стоимости.

Термическая обработка

Процесс термообработки имеет решающее значение для получения качественной и равномерной твердости гибочного штампа.

Желаемая твердость гибочного штампа должна составлять 47±2HRC, то есть твердость в любой точке формы должна находиться в диапазоне 45-49HRC, а глубина слоя твердости должна быть более 10 мм.

Процесс термообработки можно описать следующим образом:

Сначала на торцевую поверхность заготовки пресс-формы после грубого фрезерования приваривается подъемное кольцо, а затем она помещается в нагревательную печь до достижения температуры 880℃.

Затем форма выгружается, закаливается в масле, охлаждается, проверяется на деформацию, корректируется с помощью холодной коррекции, закаливается и проверяется на твердость.

Время отпуска зависит от партии пресс-форм. После этих этапов заготовка для грубого фрезерования пройдет процесс термообработки.

В описанных выше шагах есть несколько ключевых моментов, которые необходимо учитывать:

Из-за неправильной геометрии гибочного штампа охлаждение происходит с разной скоростью, что приводит к значительной деформации и отсутствию контроля.

Чтобы эффективно минимизировать деформацию формы, следует использовать только методы суспензионного горения и суспензионного охлаждения.

В процессе нагрева и охлаждения подъемное кольцо сначала приваривается к гибочному штампу, а затем помещается в нагревательную печь.

Однако, если форма слишком тяжелая, подъемное кольцо и форма могут разрушиться при температуре 880°C.

Чтобы пресс-форма могла выдержать термообработку, завод по производству гибочных штампов требует, чтобы гибочные штампы для листогибочного пресса изготавливались со стандартной длиной 835 мм.

Если в процессе термообработки возникнут дефекты, срок службы пресс-формы значительно сократится.

После извлечения формы из печи ее неправильная форма может вызвать неконтролируемую деформацию.

Для решения этой проблемы каждая пресс-форма должна быть проверена на деформацию, и если деформация слишком значительна, она должна быть подвергнута холодной коррекции.

Некоторые производители используют устаревшие методы, такие как выжигание пламенем, для исправления деформации, что может привести к локальному размягчению и создать угрозу безопасности при использовании.

Для обеспечения длительного срока службы гибочного штампа необходим строгий контроль процесса термообработки.

Если нержавеющая стальная пластина толщиной 2,0 мм (включая 2,0 мм) или холодный лист толщиной менее 3,0 мм (включая 3,0 мм) сгибается с помощью нижнего штампа с отверстием V в 6-8 раз больше толщины, угол R сгибаемой кромки выдерживает 2 миллиона сгибов (рассчитано на основе 200 000 сгибов в год в течение 10 лет) с истиранием режущей кромки менее 0,03 мм.

Хотя низкие цены могут показаться более выгодными, важно учитывать количество применений.

Только профессиональные методы термообработки и высококачественные материалы могут обеспечить долговечность гибочного штампа. В долгосрочной перспективе более низкая стоимость может не оправдать себя.

Дальнейшее чтение:

Прецизионное формовочное шлифование с ЧПУ

Материал пресс-формы и термообработка, о которых шла речь в первых двух пунктах, в первую очередь влияют на долговечность гибочного штампа.

Однако метод обработки режущей кромки и V-образной канавки является ключевым процессом в обеспечении точности штампа.

Существует два метода: традиционное шлифование и прецизионное шлифование с ЧПУ.

Традиционное шлифование в значительной степени зависит от вмешательства человека в процесс, в то время как шлифование с ЧПУ полностью контролируется оборудованием и контроллером ЧПУ.

Это различие в стабильности и постоянстве является основным фактором, способствующим отсутствию промышленного стандарта для гибочных штампов.

Каждый производитель выпускает пресс-формы по собственным спецификациям, что затрудняет пользователям листового металла выбор наилучшей пресс-формы для своих нужд.

Если бы существовал единый стандарт размера, у пользователей было бы больше свободы при выборе производителя.

Наиболее распространенные длины гибочных штампов для листогибочных машин - 835 мм, 500 мм и 515 мм.

Хотя точность всегда должна быть приоритетом, облегченная пресс-форма может повысить эффективность производства и снизить нагрузку на производственный персонал.

Рис. 1 Часто используемый верхний пуансон.

Рис.2 Различные соотношения V щелей для нижней матрицы

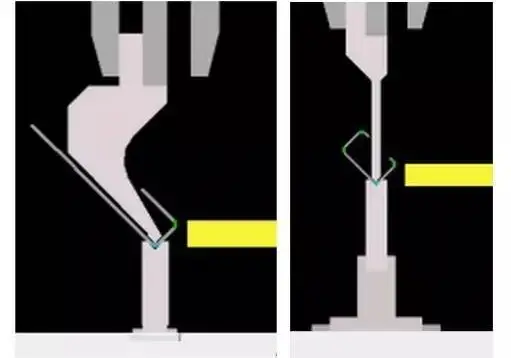

При использовании острого пуансона важно обращать внимание на угол раскрытия верхнего и нижнего штампов.

Угол верхнего штампа должен быть меньше или равен углу открытия нижнего штампа, иначе это может привести к повреждению нижнего штампа и создать потенциальную опасность.

Пересмотрено:

Ниже приведена спецификация операций при использовании плющильного штампа для гибки заготовки в неплавком состоянии: Стандартный плоский штамп имеет длину 835 мм x 3 = 2505 мм, как показано на рис. 1.

Рисунок 1

1) При длине изгиба заготовки L<835 мм:

Неправильный путь:

Поместите заготовку между двумя нижними штампами, как показано на рис. 2:

Рисунок 2

Правильный подход:

Поместите заготовку в середину любого сегментированного нижнего штампа, как показано на рисунке 3:

Рисунок 3

2) При длине гиба заготовки 835≤L<1670 мм:

Неправильный путь:

Поместите заготовку в центре или на дальней стороне всего штампа, как показано на рисунках 4 и 5.

Рис. 4

Рис. 5

Правильный подход:

Поместите заготовку в середину двух нижних штампов, как показано на рисунке 6:

Рисунок 6

3) При длине гиба заготовки 1670≤L≤2505 мм

Неправильный путь:

Поместите заготовку на дальнюю сторону всей формы, как показано на рисунке 7:

Рисунок 7

Правильный подход:

Поместите заготовку в середину формы, как показано на рисунке 8:

Рисунок 8

Примечание:

Чтобы продлить срок службы пресс-формы, важно соблюдать правила эксплуатации, описанные выше.

Неправильное использование плоского штампа может привести к поломке возвратной пружины, поломке направляющего установочного винта и даже повреждению самого плоского штампа.

Гибочный штамп, важнейший компонент листогибочного станка, оказывает существенное влияние на эстетическое качество, точность размеров, производственные затраты, эффективность работы, постоянство качества и безопасность оператора в процессе гибки.

Для компонентов со стабильными объемами заказов и крупными партиями на этапе создания прототипа важно провести комплексный анализ возможностей технологического процесса до начала полномасштабного производства.

Сложные геометрии деталей часто требуют различных конфигураций и форм штампов, что приводит к увеличению времени обработки и потенциальным сбоям в производственном процессе. Для смягчения этих проблем и обеспечения бесперебойного массового производства решающее значение имеет ранняя оценка структуры и оптимальный подбор штампа.

Малогабаритные компоненты, которые представляют трудности при перемещении и позиционировании, создают опасность при обработке и демонстрируют низкую эффективность при изготовлении крупных партий, могут быть значительно улучшены за счет применения специальных формовочных штампов в листогибочном прессе для оптимизации процесса.

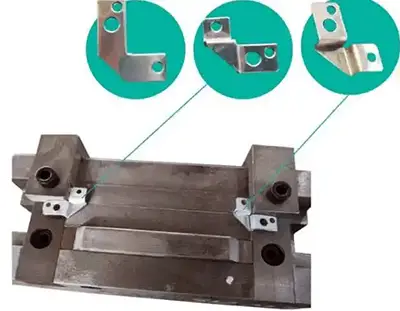

Использование специальных штампов в листогибочных прессах дает ряд преимуществ по сравнению с традиционными методами обработки твердых штампов, применяемыми в обычных прессах:

Приведенные ниже примеры иллюстрируют недавние улучшения технологических возможностей, достигнутые нашей мастерской благодаря внедрению специальных штампов в листогибочные машины, что привело к повышению эффективности и надежности производства.

Случай 1

В начале проекта обычные одиночные...ступенчатый изгиб был использован, и конечный продукт потребовал три сложения, как показано на рисунке 1.

Рис. 1 Одноступенчатая гибка до усовершенствования

Из-за небольшого размера заготовки и наличия двух сгибаемых кромок площадь контакта между базовой плоскостью и задним позиционированием ограничена, что затрудняет надежное позиционирование заготовки.

Это приводит к низкой эффективности гибки, трудностям в поддержании точности гибки и потенциальным рискам безопасности в процессе обработки. В результате за один прогон производится только 1000 изделий.

Чтобы уложиться в производственный график, часто требуется одновременная работа нескольких листогибочных машин.

Чтобы усовершенствовать процесс, на основе количества повторных заказов был создан индивидуальный формовочный штамп.

В результате усовершенствования процесс теперь позволяет одновременно обрабатывать 6 сгибаемых кромок и 2 изделия, как показано на рис. 2.

Рис. 2 Одноэтапная обработка специального формовочного штампа после усовершенствования

Использование формовочного штампа обеспечивает точность деталей и значительно повышает эффективность гибки. Это устраняет риски, связанные с одноэтапным процессом гибки оригинальных мелких деталей.

В результате отпала необходимость в использовании оригинального высокоточного листогибочного пресса, движущегося вверх.

Вместо этого можно использовать более старый листогибочный пресс с нисходящим движением, что позволяет распределить листогибочные прессы в производственной линии и высвободить производственные мощности.

Случай 2

Как показано на рис. 3, заготовка требует четырех изгибов и переворота с жесткими требованиями к допускам.

Однако центральное расстояние и плоскостность готового изделия не соответствуют стандартам, что приводит к большому количеству первоначальных отходов для образца.

Существует значительный потенциал для повышения эффективности производства и качества продукции.

Рис. 3 Изгиб до улучшения

Из-за высоких требований к внешнему виду изделия использование микросоединений после непрерывной фальцовки не является приемлемым вариантом.

Для удовлетворения этих требований был создан специальный штамп для одноэтапной формовки.

В результате за один цикл процесс может выполнить четыре готовых изделия с общим числом изгибов 16, как показано на рис. 4.

Рис. 4 Одноэтапный процесс формовки с использованием специального формовочного инструмента после усовершенствования

Использование изготовленного на заказ формующего штампа позволило повысить эффективность в шесть раз по сравнению с предыдущим методом.

Такой подход обеспечивает соответствие заготовки требованиям допусков, указанных в чертеже, а также точность и плоскостность, что гарантирует стабильность качества продукции.

Дело 3

Изгибаемая поверхность заготовки, изображенной на рис. 5, имеет ширину всего 8 мм и симметричную конструкцию. Однако два скошенных изгибаемых края у корня делают ее чувствительной к растяжению и прогибу.

Рис. 5 Специальная формовочная матрица для обработки

Изначально небольшой размер заготовки затруднял работу с ней, требуя от операторов снимать перчатки для позиционирования.

Это приводило к низкой эффективности производства и создавало серьезную угрозу безопасности во время производственного процесса.

Чтобы решить эти проблемы, команда проекта создала специальный формовочный штамп для улучшения процесса.

Усовершенствование заключалось в использовании прямоугольных кромок для позиционирования, что позволило одновременно изготавливать 2 детали (8 сгибов).

Это позволило повысить точность и стабильность деталей, а также значительно увеличить эффективность производства, фактически устранив все потенциальные угрозы безопасности в процессе обработки.

Дело 4

Коробчатые изделия могут быть изготовлены по индивидуальному заказу и имеют различные размеры. В процессе гибки оператору необходимо согнуть переднюю и заднюю части четыре раза.

Чтобы минимизировать деформацию после сварки, крупные конструкции часто проектируются как интегрированные, что приводит к высокой трудоемкости работ.

Несмотря на высокую степень персонализации, структура и размер гиба должны быть неизменными. Чтобы решить эти проблемы, был создан специальный формовочный штамп для обработки.

Первоначальный 12-этапный процесс сгибания коробки был упрощен до 4 этапов, причем три сгиба формируются за один этап.

Использование формовочного штампа устраняет необходимость вращать весь процесс, как показано на рисунке 6, что значительно повышает эффективность гибки.

Рис. 6 Весь процесс не нужно пересматривать после усовершенствования

Использование поворотной платформы для обработки позволяет эффективно снизить трудоемкость работы операторов и обеспечить точность сварки.

Применение формовочного штампа имеет определенные ограничения, которые необходимо учитывать в сочетании с гибочной конструкцией изделия и устойчивой поддержкой заказа.

Для оптимизации производства к обычным конструкционным заготовкам применяется концепция быстрой смены штампов.

Это позволяет быстро зажимСокращение времени на замену и отладку штампов, максимизация рабочего времени и минимизация времени простоя оборудования, отходов от оборота полуфабрикатов и других видов деятельности, не связанных с добавленной стоимостью.

При заказе пресс-формы на этапе изготовления образца инженеры должны учитывать эту концепцию, чтобы избежать потенциальных проблем, таких как многократная загрузка и выгрузка, регулировка пресс-формы, погрузочно-разгрузочные работы, хранение полуфабрикатов и проблемы с допусками, которые могут возникнуть из-за накопления факторов в процессе реального производства.

Для достижения эффективности производства можно рассмотреть возможность использования концентрических форм одинаковой высоты для одновременной фиксации нескольких структурных форм, как показано на рисунке 7.

Рис. 7 Штамп с концентрическим контуром

Учитывая стабильный объем заказов и сложную структуру заготовок, изготовленный на заказ специальный контурный штамп упрощает первоначальный четырехэтапный процесс смены штампа до одного шага для завершения производства конечного продукта.

Кроме того, четыре типы штамповКак показано на рисунке 8, для получения конечного продукта за один шаг доступны такие функции, как острый угол, сплющивание, дифференциация сегментов и прямые пробойники.

Рис. 8 Специальный контурный штамп

Повышение эффективности гибки - это долгосрочная, комплексная и постоянная работа.

Применяя недорогие решения, такие как гибочные штампы, можно удвоить выпуск продукции при сокращении затрат вдвое, максимально используя потенциал существующего оборудования.

Интеграция высокопроизводительных комплектов штампов и вспомогательного программного обеспечения позволяет значительно повысить производительность и эффективность процесса гибки.

Вот оптимизированная версия параграфа:

Следующие рекомендации помогут операторам и конструкторам изделий выбрать оптимальную оснастку для листогибочного пресса:

Чтобы получить помощь в приобретении одного или нескольких комплектов штампов для листогибочных машин, свяжитесь с нами сегодня и получите бесплатное предложение.