Вы когда-нибудь задумывались, как достигается точность гибки в металлообработке? В этой статье раскрываются секреты регулировки листогибочного пресса, от точной настройки углов до компенсации прогиба. Окунитесь в эту тему, чтобы узнать основные приемы, обеспечивающие точность и эффективность каждого изгиба.

Регулировка размера гиба заключается в изменении расстояния между упорными пальцами листогибочного пресса.

Грубая и точная регулировки выполняются с помощью кнопки, расположенной в правой нижней части листогибочного станка.

Чтобы отрегулировать угол сгиба или глубину сгиба (например, V-образное отверстие), используйте бегунок, расположенный справа от угла, с глубиной резания S≤100.

Инструкции по использованию листогибочный пресс машина:

Чтобы противостоять негативному влиянию деформации плунжера, необходимо компенсировать деформацию прогиба плунжера. Это обеспечивает точность обработанной поверхности соединения и повышает точность заготовки.

Режимы компенсации для гидравлического цилиндра:

Гидравлический механизм автоматической компенсации прогиба рабочего стола состоит из группы масляных цилиндров, установленных в нижней части верстака. Положение и размер каждого компенсационного цилиндра определяются на основе кривой компенсации прогиба, полученной в результате конечно-элементного анализа скользящего блока и верстака.

Гидравлическая компенсация обеспечивает компенсацию выпуклости за счет относительного смещения передней, средней и задней вертикальных пластин. Выпуклость достигается за счет упругой деформации стальная пластина что позволяет регулировать компенсацию в пределах диапазона упругости рабочего стола.

Механическая компенсация Режим рабочего стола:

Выпуклый клиновой блок состоит из группы выпуклых клиновых блоков с наклонными плоскостями. Каждый выпуклый клин проектируется на основе кривая прогиба по результатам конечно-элементного анализа скользящего блока и рабочего стола.

Система числового программного управления рассчитывает необходимую сумму компенсации на основе изгибающее усилие во время изгиба заготовки (что вызывает деформацию прогиба подвижного блока и вертикальной плиты рабочего стола), и автоматически управляет относительным перемещением выпуклого клина, чтобы эффективно компенсировать деформацию прогиба подвижного блока и вертикальной плиты рабочего стола, в результате чего получается идеально согнутая заготовка.

Механическая компенсация прогиба обеспечивает "предварительный бугель" за счет контроля положения. Группа клиньев образует кривую, соответствующую фактическому прогибу в направлении длины верстака, обеспечивая постоянство зазора между верхней и нижней формами во время гибки и постоянство угла наклона согнутой заготовки в направлении длины.

Преимущества механической компенсации:

Невозможность гидравлический пресс тормозное устройство, перемещающееся вверх и вниз, может быть вызвано следующими причинами:

Согните дугу на листогибочном станке. Если дуговой нож недоступен, используйте верхний штамп с небольшим V-образным устьем.

Сначала проведите линию и согните по ней, чтобы получилась дуга.

Даже без формочки это возможно, хотя может быть немного сложнее.

Рассчитайте длину дуги, длину хорды, высоту дуги и центральный угол заготовки, а затем выполните обрезку и деление на основе этих данных. Контролируйте ход и давление, чтобы сложить дугу с обоих концов до высоты дуги и получить желаемую форму дуги.

Вот конкретные шаги:

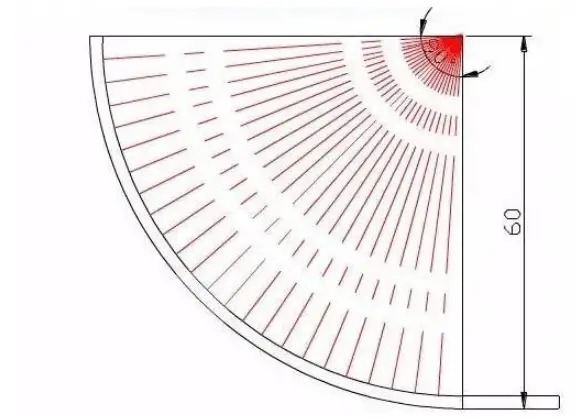

1. Как показано красным кругом на рисунке, положите место, где вы хотите согнуть дугу, под листогибочный станок.

2. Нажмите на выключатель, и тормоз начнет двигаться вниз.

3. Как показано на рисунке красным кругом, после того как листогибочный станок прижмет железный лист, руку нужно лишь слегка приподнять, чтобы не образовался чрезмерный угол.

4. В это время поднимите листогибочный станок, направьте лист железа вперед, повторите три вышеуказанных шага и повторите три раза или больше в зависимости от размера дуги, которую вы хотите получить.

5. Здесь мы повторяем три раза, чтобы согнуть полукруглую дугу.

6. Как показано на рисунке, таким образом можно сложить круговую дугу, и видимый эффект будет хорошим.

Введение в линейку с решеткой

Решетчатая линейка - это датчик, использующий принципы интерференции и дифракции света.

Он часто используется в замкнутых сервосистемах Станки с ЧПУ и может определять линейное или угловое перемещение. Выходной сигнал представляет собой цифровой импульс, который обеспечивает большой диапазон обнаружения, высокую точность и быструю скорость реакции.

Введение в линейку с магнитной решеткой

Магнитно-решетчатая линейка - это датчик, принцип действия которого основан на использовании магнитных полюсов.

Базовая линейка представляет собой равномерно намагниченную стальную полосу, на которой равномерно расположены S- и N-полюса. Изменения S- и N-полюсов фиксируются считывающей головкой.

Анализ преимуществ и недостатков линейки с решеткой и линейки с магнитной решеткой

(1) Решетчатые линейки имеют относительно высокую точность (± 0,005 мм), но очень чувствительны к изменениям температуры (обычно ниже 40°C), предъявляют строгие требования к окружающей среде и имеют относительно короткий срок службы.

(2) Магнитные решетчатые линейки имеют относительно меньшую точность (± 0,01 мм), но они лучше противостоят воде, масляным пятнам, пыли и вибрациям, более приспособлены к окружающей среде и имеют относительно больший срок службы.

В заключение следует отметить, что линейки с магнитной решеткой больше подходят для районов с высокими температурами большую часть года.

Листогибочный станок с ЧПУ Amada серии RG имеет конструкцию типа "вниз головой". В нем используется уникальный для отрасли режим центрального параллельного прижима. Главный масляный цилиндр расположен в центре нижнего рабочего стола, а с обеих сторон установлены вспомогательные масляные цилиндры. Это позволяет решить проблему компенсации прогиба, обычно связанную с перемещением вверх листогибочные прессы.

Серия RG известна своим удобным управлением, высокой эффективностью и точностью. Она стала синонимом листогибочных машин.

Это считается частью обычного "рабочего процесса". Нет никаких проблем.

Нормальный Эксплуатация машины:

После запуска двигателя масляного насоса на несколько минут, если нет никаких отклонений, машину можно запускать.

Для этого переведите переключатель в положение "толчок", установите минимальное время задержки и нажмите ножной переключатель в направлении "вниз". Плунжер быстро опустится.

Когда плунжер входит в контакт с путевым выключателем, реле времени останавливает движение плунжера через определенное расстояние.

Если плунжер должен продолжать движение вниз, установите реле времени на более длительный срок, отпустите педальный переключатель, а затем снова нажмите педальный переключатель в направлении "вниз".

Чтобы переместить плунжер вверх, нажмите ножной переключатель в направлении "вверх". Плунжер вернется в исходное положение, остановится и будет находиться там, пока не достигнет верхней мертвой точки.

Если вы можете нормально отрегулировать глубину, но углы с обеих сторон неодинаковы, выполните следующие действия:

| L: Возможность несчастного случая | E: Частота воздействия опасной среды | C: Последствия несчастных случаев | |||

|---|---|---|---|---|---|

| Дробное значение | Возможность несчастного случая | Дробное значение | Частота | Дробное значение | Последствия |

| 10 | Это совершенно предсказуемо | 10 | Непрерывная экспозиция | 100 | Катастрофа и многочисленные смерти (10 или более) |

| 6 | Вполне возможно. | 6 | Облучение в течение рабочего дня | 40 | Катастрофа, несколько смертей (3-9 человек) |

| 3 | Возможно, но не часто | 3 | Один раз в неделю или случайное воздействие | 15 | Очень серьезно, 1-2 человека погибли |

| 1 | Маловероятно, совершенно неожиданно | 2 | Ежемесячная экспозиция | 7 | Серьезные тяжелые травмы и инвалидность (уровень инвалидности 1-4) |

| 0.5 | Это невозможно. Это мыслимо. | 1 | Несколько облучений в год | 3 | Серьезные травмы и инвалидность (уровень инвалидности 5-6) |

| 0.2 | Маловероятно | 0.5 | Очень редкое воздействие | 2 | Легкая травма (степень инвалидности 7-10) |

| 0.1 | Практически невозможно | 1 | Незначительная травма | ||

Примечание: D ≥ 0 является источником повышенной опасности.

Обратитесь к двадцати видам травм:

| Нет. | Деятельность | Описание названия оборудования, места эксплуатации и т.д. | Источник опасности | Характеристики (возможные последствия) | Оценка рисков | Уровень риска | |||

|---|---|---|---|---|---|---|---|---|---|

| L-зачёт | E-score | C-score | Оценка D | ||||||

| 1 | Операция | Во время эксплуатации, технического обслуживания или остановки оборудования | Отпадение электрической цепи и повреждение изоляции | Получите удар током | 1 | 10 | 7 | 70 | 4 |

| 2 | Операция | Во время эксплуатации, технического обслуживания или остановки оборудования | Нагрев при коротком замыкании и возгорание электрической цепи | Огонь | 1 | 10 | 7 | 70 | 4 |

| 3 | Замените абразивные материалы | Эксплуатация и обслуживание оборудования | Раздавить палец | Механическая травма | 1 | 6 | 3 | 18 | 5 |

| 4 | Добавить гидравлическое масло | Оборудование для технического обслуживания | Замените гидравлическое масло и упадите с высоты | Падение с высоты | 1 | 1 | 3 | 3 | 5 |

| 5 | Проверьте масляный насос | Эксплуатация и обслуживание оборудования | Высокотемпературный ожог бака гидравлического масла | Скальд | 1 | 3 | 2 | 6 | 5 |

| 6 | Оборудование для уборки | Оборудование для технического обслуживания | Капля для очистки верхней части оборудования | Падение с высоты | 1 | 3 | 3 | 9 | 5 |

| 7 | Кормление | Эксплуатационное оборудование | Засуньте руку в кофемолку и повредите палец. | Механическая травма | 1 | 6 | 7 | 42 | 4 |

| 8 | Кормление | Эксплуатационное оборудование | Доска с материалом поцарапала ему руки и упала, ударив по ногам. | Механическая травма | 3 | 6 | 2 | 36 | 4 |

| Нет. | Материал | Минимальный радиус изгиба |

|---|---|---|

| 1 | 08、08F、10、10F、DX2、 SPCC、 E1-T52、0Cr18Ni9、1cr18ni9、 1Cr18Ni9Ti、1100-H24、T2 | 0.4t |

| 2 | 15、20、Q235、Q235A、15F | 0.5t |

| 3 | 25、30、Q255 | 0.6t |

| 4 | 1Cr13、H62(M、Y、Y2、CR) | 0.8t |

| 5 | 45、50 | 1.0t |

| 6 | 55、60 | 1.5t |

| 7 | 65Mn、60SiMn、1Cr17Ni7-Y、1Cr17Ni7-DY、1Cr17Ni7-DY、SUS301、 0Cr18Ni9、 SUS302 | 2.0t |

Типы ЧПУ Контроллеры листогибочных прессов

Существует множество различных типов контроллеров листогибочных станков с ЧПУ, включая DA66t, DA58t, E530, E52s и т. д., каждый из которых имеет свои уникальные функции. Эти контроллеры можно сравнить с компьютерами, такими как Win7, Win8, MAC и т. д., где функции различны.

При выборе контроллера важно учитывать условия обрабатываемой заготовки, такие как тип гибки, 3D-моделирование, точность управления и сложность. В настоящее время на рынке представлены E21 Система E21s обычно используется в листогибочных прессах, а система E21s - в ножницах.

Сайт Система ЧПУ для гидравлических ножниц - DAC310 и DAC360, а система ЧПУ для листогибочного станка включает такие популярные модели, как DA41, DA52, DA53T, DA56, DA66t и DA69t. Эти системы широко распространены и производятся под маркой DELEM из Нидерландов.

С последними достижениями в области листогибочных прессов стали доступны различные другие системы, в том числе серия Cybelec из Германии. Делем Серия ESA из Нидерландов, серия ESA из Италии, серия MD из Гонконга и серия SNC из Нанкина.

Выбор контроллеров листогибочного пресса и ножниц с ЧПУ

Выбор подходящего контроллера из множества вариантов может оказаться сложной задачей для многих покупателей. Чтобы облегчить этот процесс, учитывайте следующие стандарты:

Стабильная система, созданная опытным производителем автоматики, будет более надежной, чем система, разработанная менее опытной командой.

Управление по замкнутому контуру

Замкнутый контур управления также называют системой управления с обратной связью. Она работает, сравнивая измеренное значение выхода системы с желаемым значением, генерируя сигнал отклонения и используя этот сигнал для управления и регулировки выхода таким образом, чтобы он был близок к желаемому значению.

Например, когда вы ведете машину, у вас есть предварительное представление о направлении, в котором вы хотите ехать. Во время движения вы наблюдаете глазами за фактическим направлением движения автомобиля, сравниваете его с желаемым и вносите соответствующие коррективы, в итоге приближая направление движения автомобиля к целевому. Таким образом формируется замкнутая система управления.

Системы управления с замкнутым контуром обеспечивают высокую точность и быстрое время отклика, поскольку учитывают работу каждой детали станка. Однако, поскольку система управления с замкнутым контуром включает в себя множество элементов, она сложнее и дороже, чем система с разомкнутым контуром.

Управление в открытом контуре

С другой стороны, управление в разомкнутом контуре не обеспечивает обратной связи о текущих результатах управления. Примером управления с разомкнутым контуром является бросание предмета - как только он брошен, вы больше не можете им управлять. Аналогично, в системе с разомкнутым контуром листогибочного станка точность гибки зависит исключительно от точности каждой детали станка. Система не может компенсировать изменения в процесс гибкичто приводит к снижению точности гибки. Любое внешнее воздействие на станок изменит его внутренние параметры, но конструкция с открытым контуром проще и стабильнее, как при первоначальной установке станка, так и при последующем обслуживании.

Заключение

В заключение следует отметить, что при покупке листогибочного станка, если покупатель предъявляет высокие требования к точности и располагает достаточными средствами, рекомендуется приобретать станок с системой замкнутого цикла. Если же требования к точности не столь высоки, то лучшим выбором может стать система с открытым контуром.

К первоначальным двум цилиндрам в плунжере добавлен дополнительный вспомогательный цилиндр для лучшего снижения деформации с течением времени. Это усовершенствование повышает точность процесса гибки, делая его оборудованием нового поколения по сравнению с двухцилиндровыми листогибочными машинами.

Такая конструкция особенно удобна при работе с крупногабаритными гибочными станками, так как ее превосходные характеристики более заметны.

Четырехцилиндровый листогибочный станок имеет один структура машины состоит из левой и правой цельных сварных рам и двух соединительных балок посередине. Четыре масляных цилиндра установлены на стеновой панели и жестко соединены с плунжером.

Рабочий стол соединен с четырьмя плитами посредством четырех регулируемых клиньев, а встроенный плунжер, рабочий стол и собранная рама образуют четырехцилиндровый синхронный листогибочный станок, требующий равномерной нагрузки и высокой точности.

Трехцилиндровый листогибочный пресс имеет дополнительный вспомогательный цилиндр в середине плунжера, что выгодно для длина изгиба. В отличие от этого, двухцилиндровый листогибочный пресс имеет цилиндры на обоих концах. Если длина велика, то углы на обоих концах будут одинаковыми, а середина может немного прогибаться.

Трехцилиндровый листогибочный станок - это обновленная версия двухцилиндрового листогибочного станка, с повышенной точностью благодаря добавлению вспомогательного цилиндра в середине плунжера, что снижает риск деформации со временем. Его превосходные характеристики особенно заметны при работе с крупногабаритными листогибочными машинами.

Причины, по которым листогибочный станок с ЧПУ не возвращается

Меры

Параметры сгибания следует регулировать в зависимости от реальной ситуации. Если коэффициент усиления слишком мал, слайдер может не складываться или складываться на месте. При слишком большом усилении ползун может дрожать. Параметры должны быть отрегулированы таким образом, чтобы ползунок не дрожал во время работы, а коэффициент усиления должен быть как можно больше.

Или же в диагностической программе могут быть неправильно заданы смещения левого и правого клапанов, в результате чего ось Y окажется слишком маленькой для установки на место или слишком большой для выгрузки.

Если это гидравлическая неисправность, проверьте основное давление и убедитесь, что клапан PV S5 всегда находится в положении включения.

Или давление может быть недостаточным. Проанализируйте причины недостаточного давления, будь то программирование или сигнальная и гидравлическая часть.

Причины программирования в основном включают выбор штампа, толщину листа, материал, длину заготовки, режим гибки и т.д. Гидравлические причины в основном включают утечки масляного насоса, загрязнение или повреждение пропорционального клапана давления, засорение фильтрующего элемента или загрязненное масло.

Электромагнитный разгрузочный клапан повышает давление. Электромагнитный разгрузочный клапан регулирует давление, чтобы предотвратить повреждение машины при слишком высоком давлении. Электромагнитный распределительный клапан изменяет направление масляного контура и управляет движением масляного цилиндра.

Возможно, засорился трубопровод возврата масла или в гидроцилиндре имеется утечка или блокировка. Проверьте, нормально ли работает порт B управляющего клапана или плунжер клапана вообще не двигается.

В последнее время многие пользователи листогибочных станков сообщают, что их станок не создает достаточного давления. Эта проблема может возникнуть, когда машина работает вхолостую, но не может создать достаточное усилие для сгибания металлической плиты. Вот некоторые возможные причины и решения этой проблемы:

Если ни одно из этих решений не помогает решить проблему, возможно, дело в масляном насосе, что потребует профессионального обслуживания.

Выполнив эти действия, вы сможете определить причину низкого давления и эффективно ее устранить.

При нормальных обстоятельствах источник будет найден автоматически после выключения питания системы. Процесс поиска определяется настройками системы.

Возникла проблема с решетчатой линейкой. Просто выполните проверку, нажмите кнопку возврата и сброса.

Как показано на рисунке выше: толщина пластины составляет T = 2 мм, а центральный угол равен 90°.

1. Сначала рассчитайте длину дуги:

Длина дуги L = 90° × 3,14÷180° × центральный слой R59 = 92,632.

2. Выберите гибочный штамп:

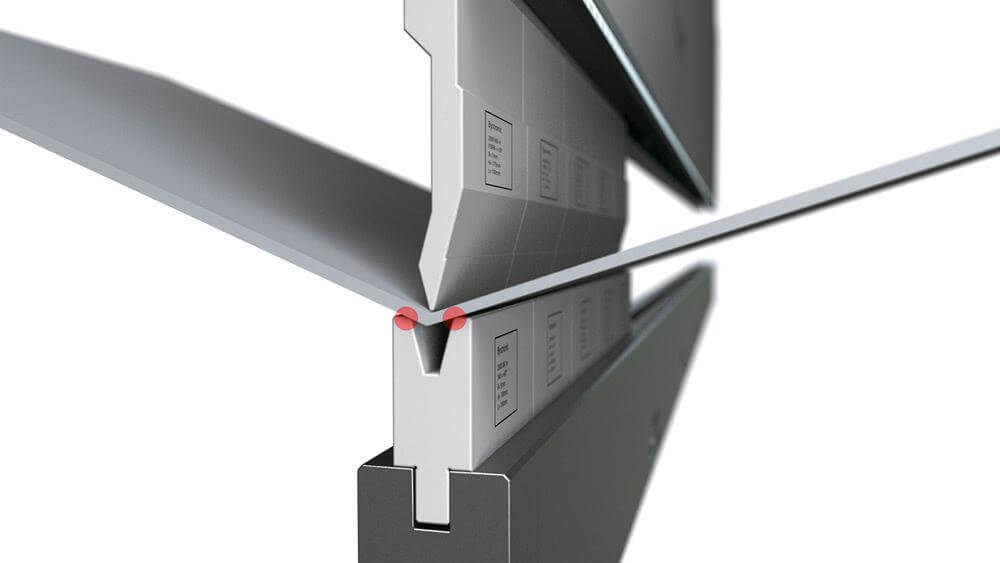

В верхнем штампе используется острый пуансон, а в нижнем - штамп 8V (при изгибе дуги минимальный предел амплитуды V составляет 4T, а обычно 5-6T)

3. Рассчитайте скорость подачи на сгиб:

скорость подачи на сгиб = половина амплитуды V выбранного нижнего штампа

4. Подсчитайте количество складок:

Количество складок = длина дуги L92.63 ÷ половина амплитуды V 4 мм = 23 складки

5. Рассчитайте размер позиционирования каждой складки:

после того, как рассчитан размер позиционирования первой складки, остальные складки уменьшаются на 4 мм (ряд от внутренней стороны к внешней при сгибании и расположении пуансонов)

6. Наконец, рассчитайте угол изгиба каждого изгибов:

по некоторым алгебраическим формулам расчета треугольника.

7. После правильного расчета приступайте к испытанию изгиба с отходами листовой металлПосле проверки угла продукт обрабатывается.

Давайте сначала посмотрим на картинку ниже.

Толщина листа - 2 мм, угол изгиба - 120 градусов, внешний радиус изгиба - 30, радиус нейтрального слоя - 29, длина дуги нейтрального слоя рассчитана для дугового изгиба.

Поэтому время изгиба и угол изгиба каждого изгибов также рассчитываются в соответствии с длиной дуги нейтрального слоя

Расстояние между нейтральным слоем и краем составляет половину толщины пластины.

На рисунке выше указано, сколько сгибов необходимо для изгиба дуги и каков угол изгиба каждого сгиба?

Если мы подаем по 2 мм на каждый изгиб.

Если мы не можем измерить длину дуги при изгибе, мы можем рассчитать ее по следующей формуле:

Угол изгиба = 180 - {(2 / 3,14×радиус нейтрального слоя) ×180} = 180 - {(2 / 3,14×29) ×180} = 176

Если вы хотите каждый раз сгибать 3 мм, замените 2 на 3 в приведенной выше формуле.

Разумеется, приведенная выше формула является теоретической формулой расчета. В реальной обработке ее следует корректировать в соответствии с результатами, рассчитанными по приведенной выше формуле.

Это зависит от размера вашей машины. Для небольшой листогибочный пресс машины, просто снимите синхронный вал. Для большого листогибочного пресса регулировка различных цилиндров осуществляется путем прямого и обратного вращения двух отдельных двигателей, что должно выполняться профессионалами. Неправильная регулировка может привести к поломке синхронного вала.

Если у вас обычный листогибочный станок, вы можете отрегулировать синхронный вал на масляном цилиндре, стоя на станке. Для этого отделите вал и отрегулируйте один конец по другому концу. Затем установите синхронный вал на место, пока отрегулированный конец не совпадет с эталонным.

Это зависит от используемой системы. Как правило, простой системой числового программного управления можно управлять, задавая ход цилиндра и размер заднего калибра. Если вам необходимо выполнить многоступенчатую гибку, вы можете задать размер, необходимый для каждой ступени гибки, в соответствии с методами работы различных систем, и система будет работать по кругу. Если это полностью электрогидравлический сервоприводный листогибочный станок с ЧПУ, необходимо задать выбранные верхний и нижний штампы, толщину материала, материал, длину, режим гибки, угол и размер заднего калибра. В зависимости от ваших потребностей, вы также можете установить такие параметры, как положение точки переключения скорости, высота возврата, время удержания давления и компенсация прогиба. Каждая система работает по-своему, поэтому нельзя обобщать. Надеюсь, эта информация окажется полезной.

Рядом с машиной расположены два переключателя хода. Один используется для ограничения высоты, а другой - для сброса давления. Если вы хотите замедлить работу машины, вы можете немного уменьшить настройку переключателя сброса давления.

Размер расширения рассчитывается на основе центрального слоя. Длина заготовки зависит от угла R штампа. После фактической фальцовки проверьте размер детали и соответствующим образом измените размер заготовки. Угол сгиба образуется тремя точками: точками по обе стороны от нижнего буртика штампа и внешней точкой мертвой точки, а также углом отскока. Угол отскока для нержавеющей стали составляет примерно 5 градусов.

Под углом 90 градусов гибка листового металлаУгол изгиба рассчитывается как прямой угол изгиба минус 1,7 толщины материала. Например, если материал - железная пластина толщиной 1 мм, а размеры гиба - 100 мм и 50 мм, расчетная длина расширения составит 100 мм + 50 мм - 1,7 мм = 148,3 мм. Этот коэффициент 1,7 иногда немного корректируется до 1,6 или 1,65, в зависимости от требований к точности. Однако, поскольку на каждом заводе по производству листового металла могут использоваться немного разные гибочные штампы, возможны некоторые расхождения, но обычно эти значения можно использовать без корректировок.

Формула расчета: P=650S^2*L/v.

P: Номинальное давление в кН. S: Толщина листа в мм. L: длина гиба в м. V: ширина надреза в мм. Где V в 8-10 раз больше толщины листа.

Эта сила связана с прочностью материала, радиус изгиба, ширина V-образного паза и необходимая длина гиба.

На этикетке обычных листогибочных машин есть формулы расчета. Для обычной низкоуглеродистой стали формула обычно выглядит следующим образом:

Изгибающее усилие = 65 × толщина пластины^2 (в см) × ширина пластины (в см) / (8-10-кратная толщина пластины в см).

Метод расчета делится на два случая, а конкретный анализ выглядит следующим образом:

Формула расчета такова:

L = 0,5π × (R + коэффициент K × T) × (θ / 90)

L: Длина металлического листа после разгибания R: Внутренний радиус изгиба T: Толщина материала θ: Угол изгиба Коэффициент K: Константа, определяемая положением нейтрали линия изгиба, которая варьируется от 0 до 1 и представляет собой сопротивление материала растяжению при изгибе.

На сайте конструкция из листового металлаОбычно используемая формула расчета сплющивания листового металла основана на коэффициенте K. Связь между коэффициентом K и коэффициентом Y следующая:

Коэффициент Y = (π / 2) × коэффициент K.

Коэффициент гибки зависит от различных факторов, таких как толщина листа, угол гибки, радиус гибки, верхняя и нижняя матрицы гибочного станка, а также длина гибочных деталей. Обычно используются эмпирические значения, так как обычный стандартный алгоритм не учитывает износ оборудования. Коэффициент изменяется при различной толщине листа, угле гибки и материалах.

Например, коэффициент 90-градусного изгиба для 1-мм холоднокатаного листа составляет 1,82 мм, а для 2-мм холоднокатаного листа - 3,5 мм. Коэффициент для 90 градусов составляет 1 мм, 60 градусов - 1/2 мм, а 45 градусов - 1/3 мм. Если угол изгиба меньше 30 градусов, то в зависимости от толщины листа он может не вычитаться или вычитаться на 0,5 мм.

Радиус гибки также влияет на коэффициент и зависит от листогибочной машины. Стандартный одинарный V или двойной V подходит для большинства случаев, но если клиенту требуется меньший или больший радиус гибки, его следует детально проанализировать. Если радиус слишком мал, фрезерование можно использовать перед гибкой. Если радиус слишком велик, можно применить сегментную гибку или использовать пуансон соответствующего радиуса на верхнем штампе.

Обратите внимание, что оборудование играет важную роль. Листогибочный пресс, который используется уже долгое время, не может согнуть 1,5-миллиметровую нержавеющую сталь на 1 м с 8-миллиметровым нижним штампом.

Коэффициент изгиба холоднокатаного стального листа тесно связан с радиусом изгиба, и существуют специальные формулы расчета. Коэффициент изгиба (z) листа из нержавеющей стали в 0,2-0,3 раза больше толщины (T), обычно в 0,25 раза больше толщины (T).

| Толщина | Коэффициент |

|---|---|

| 0.5 | 0.2 |

| 0.8 | 0.3-0.4 |

| 1 | 0.4 |

| 1.2 | 0.5 |

| 1.5 | 0.6 |

| 2 | 0.8 |

| 2.5 | 1.0 |

Когда t>3,0, коэффициент изгиба составляет 0,3 ~ 0,4t.

Коэффициент изгиба алюминиевая пластина составляет 0,5T.

Коэффициент изгиба медной шины составляет 0,4t.

Как правило, длина тонкой пластины увеличивается на две толщины пластины при каждом сгибе, хотя это может незначительно меняться в зависимости от используемого оборудования. Чем шире выбранный нижний штамп, тем больше угол R и тем больше увеличение длины. Для получения более точных результатов лучше всего проводить испытания на используемом оборудовании.

Существует три причины, по которым гибочный станок отклоняется от центра заготовки:

Причины, по которым гидравлический листогибочный пресс не двигается вверх и вниз, могут быть следующими:

Если вам требуется точный угол R при гибке, рекомендуется использовать листогибочный станок с ЧПУ. Обычные листогибочные прессы могут давать угол R из-за более низкой точности обработки. Если допустимо небольшое отклонение угла, можно отрегулировать давление.

Если вы хотите избежать возможных проблем, вы можете выбрать a CNC листогибочный станок, который стоит дороже. С помощью этой опции вы можете напрямую ввести желаемый угол.

Чтобы снять масляный цилиндр с листогибочного пресса, выполните следующие действия:

Если у листогибочного станка с ЧПУ возникли проблемы с гидравлической системой или схемой защиты последовательности фаз, это может быть связано с неправильной последовательностью фаз трехфазного электрического тока. Для решения проблемы можно попробовать изменить последовательность фаз.

При подготовке листогибочного пресса необходимо выполнить следующие действия:

Внешняя сторона металлического листа во время гибки может быть защищена слоем, например, пластиковой пленкой. Угол изгиба внутренней стороны можно уменьшить, используя пуансон меньшего размера. Любые вмятины, образовавшиеся в процессе работы, следует отполировать, чтобы устранить вмятину.

Чтобы регулировать скорость в процессе гибки, можно изменить дроссельную заслонку на блоке гидравлических клапанов. Существует два варианта:

Причины изменения давления при работе листогибочного пресса:

Колебания давления во время работы - это нормальное явление. Обычно это вызвано неправильной настройкой давления.

При регулировке давления необходимо учитывать три фактора:

Если листогибочный станок не поднимается, в первую очередь необходимо проверить, нормально ли функционирует электрооборудование. Если это так, то причина, скорее всего, кроется в засорении переливного клапана, который следует очистить от любых загрязнений и посторонних частиц.

Кроме того, проблема может заключаться в засорении распределительного клапана, который также требует очистки.

Приварите горизонтальную планку и закрепите ее шурупами.

Угол изгиба конуса немного больше, чем у цилиндра. Угол сгиба цилиндра рассчитывается как 180-360/n. Например, если сложить 36 граней, угол сгиба составит 170 градусов.

(см. прилагаемый рисунок)

Чтобы согнуть большую круглую дугу на листогибочном станке, необходимо изготовить индивидуальный комплект пуансонов и матриц для круглой дуги.

Эта форма может иметь только фиксированный радиус, поэтому к чертежу предъявляются определенные требования.

Не все размеры дуги могут быть выполнены с помощью этой пресс-формы, поэтому инженеры по листовому металлу должны проектировать детали из листового металла на основе имеющегося штампа.

Как правило, листогибочный станок имеет ход вниз, который замедляется по мере приближения к заготовке. Затем под давлением она начинает гнуться с меньшей скоростью.

Если усилие гибки недостаточно, что вызывает трудности при гибке, причина может заключаться в длине материала, толщине заготовки или давлении станка. Эти факторы следует тщательно изучить.

При использовании листогибочного станка важно определить, регулируется ли скорость диаметром клапана или системой, в зависимости от типа станка.

Независимо от типа машины, скорость можно снизить, слегка зафиксировав направляющую.

Проверка внутренних утечек в листогибочном станке относительно проста. Подайте гидравлическое давление и через 15 минут, если масло поступает в полость и возвращается через нее, обратный трубопровод будет очень горячим.

Чтобы исключить механические проблемы, нажмите на головку клапана переключения с помощью отвертки и проверьте правильность работы.

Кроме того, проверьте давление на впускном клапане, который снижает давление с высокого на низкое.

Если механические причины исключены, проблема, скорее всего, в клапанной группе.

Обеспечение правильной работы листогибочного станка:

Если стандартный пуансон не может избежать определенного положения, рекомендуется использовать перфораторкак показано на рисунке (1), чтобы избежать положения.

Однако если пуансон все еще не может избежать такого положения, может потребоваться дополнительный процесс. Это можно сделать, предварительно прижав печать по линии сгиба, как показано на рисунке (2).

Для улучшения результатов гибки рекомендуется согнуть материал на определенный угол, чтобы предотвратить столкновение лезвий, а затем прижать кромку на 90 градусов, как показано на рисунке (3).

В целом, процесс тиснения может использоваться для гибки, которую невозможно выполнить за одну операцию. Это позволяет лучше сформировать линию сгиба во время второго сгиба, снижая риск отклонения сгиба или плохого контроля угла сгиба. Однако, по возможности, этого процесса следует избегать, поскольку он не дает таких же результатов, как прямая гибка, и может привести к отклонению размеров и угла.

Листогибочный пресс также можно использовать для подшивки края заготовки, сначала согнув ее под углом 30 градусов, а затем прижав плоским пуансоном. Однако обычно рекомендуется избегать использования листогибочного пресса для подшивки кромки, так как пуансон обычно дает лучшие результаты.

В процессе гибки размер заготовки и гибочного ножа могут создавать помехи, а для больших заготовок сам листогибочный пресс может мешать гибке. Поэтому в процессе проектирования важно учитывать удобство гибки и целесообразность.

Гибка - важнейший процесс, который значительно влияет на качество конечного продукта, и многие проблемы с качеством возникают из-за плохого контроля размера гиба. Особое внимание следует уделять гибке в процессе проектирования, чтобы обеспечить стабильность качества при массовом производстве.

Величина изгиба ограничивается толщиной листа и зависит от нижнего штампа. Для достижения наиболее стабильного коэффициента изгиба рекомендуется выбирать V-образное отверстие с толщиной, в 6 раз превышающей толщину листа, для нижнего штампа.

Слоты матрицы обычно классифицируются в зависимости от внешней ширины слота, как показано на рисунке (4), и называются слотами #6 и #10 соответственно.

Однако, если для изгиба выбран достаточно маленький паз, вмятина может легко образоваться. Как правило, вмятина под канавкой #6 очевидна. С одной стороны, она влияет на внешний вид, а с другой - легко ржавеет, поэтому ее следует учитывать в процессе проектирования.

Как видно на рисунке, для паза #10 расстояние от линии сгиба до позиционирующего края должно быть больше 5,0 мм перед сгибанием. Для паза #4, который является самым маленьким пазом инструмента, расстояние от линии сгиба до позиционирующей кромки должно быть больше 2,0 мм. Паз #4 в основном используется для тонких листов (менее 1,2 мм), поскольку его применение для толстых листов может привести к слишком большому давлению и слишком маленькому пазу, что приведет к разрыву ножевого паза.

При сгибании листа толщиной 1,0 мм край сгиба должен быть больше 3,5 мм, чтобы предотвратить вмятину. Для листа толщиной 1,5 мм кромка сгиба должна быть больше 5,0 мм, а для листа толщиной 3,0 мм кромка сгиба должна быть больше 12 мм. Эти соображения следует учитывать в процессе проектирования.

В реальном процессе гибки могут возникнуть различные проблемы, и необходимо учитывать влияние гибки на другие процессы. Необходимо проанализировать конкретные проблемы и соответствующим образом организовать процесс. При необходимости поставщики могут изготовить специальные гибочные инструменты. Однако если форма инструментов странная или кривизна больше, это неизбежно повлияет на жесткость фрезы и сократит срок ее службы.

Безусловно, как показано ниже:

Условия эксплуатации листогибочного пресса весьма специфичны, и они также постоянно влияют на старение станка. Листогибочный станок с ЧПУ имеет определенные требования к температуре в рабочем помещении. Если температура слишком высока, это приведет к перегреву двигателя и остановке работы. Если температура слишком низкая, это приведет к низкой температуре масла и недостаточному давлению. Кроме того, во время работы листогибочный станок с ЧПУ производит значительное количество металлической пыли, которая влияет на эффективность гидравлических компонентов и косвенно влияет на стабильность работы листогибочного станка с ЧПУ.

Отрегулируйте ход цилиндра, установив верхнюю и нижнюю границы на боковине.

Листовой материал: 1-3 мм, ширина паза должна быть в 4-6 раз больше толщины материала.

Для толстого листа: 4-10 мм, ширина паза должна быть в 8-10 раз больше толщины материала.

Меньшая ширина канавки приводит к меньшему углу R после изгиба и требует большего давления при изгибе. И наоборот, большая ширина канавки приводит к увеличению угла R и требует меньшего давления при изгибе.

Выбор ширины канавки должен основываться на тоннаже и требованиях к обработке выбранного листогибочного станка, что основывается на промышленном опыте, а не на промышленных стандартах.

Если ПЛК заблокирован, скорее всего, вам придется обратиться к производителю для его разблокировки. Завод-изготовитель должен быть в состоянии предоставить такую услугу. В противном случае смена системы может оказаться проблематичной, поскольку исходные настройки параметров могут быть несовместимы с новой системой.

Радиус листа гибка металла определяется различными факторами, такими как толщина листового металла, материал, радиус верхнего и нижнего гибочных штампов, давление гибки и рабочая температура. Давление гибки, которое определяется только толщиной листового металла и шириной выемки нижнего гибочного штампа, влияет на изменение радиуса гибки. Влияние радиуса гибки можно стабилизировать, ограничив соответствующие факторы в соответствии с требованиями.

Было замечено, что чем толще материал, тем больше радиус изгиба. Это объясняется тем, что более толстые листы требуют большего давления при изгибе и большего выреза в нижней гибочной матрице. Материал также влияет на радиус изгиба, но в практическом применении это не имеет большого значения. Для различных материалов можно создать специальные таблицы коэффициентов гибки.

Чем толще металлический лист, тем более он устойчив к деформации при изгибе, что требует регулировки давления. Однако давление гибки нельзя увеличивать бесконечно, его необходимо отрегулировать до нужного уровня. Давление гибки прямо пропорционально толщине листового металла и обратно пропорционально ширине выемки нижней гибочной матрицы.

На практике толщина листового металла задается, и ширина выемки нижнего штампа выбирается в зависимости от толщины. Таким образом, давление гибки, которое определяется другими факторами, постоянно, и при определении радиуса гибки не нужно учитывать фактор давления.

Нержавеющая сталь 304 это японская марка, которая эквивалентна 00Cr19Ni10 в Китае. Она относится к семейству аустенитных нержавеющих сталей.

Обработка аустенитной нержавеющей стали для снятия напряжения - это процесс термической обработки, который устраняет остаточное напряжение которая возникает после холодной обработки или сварки. Для отпуска сталь обычно нагревают до 300-350°C.

Для сталей, не содержащих стабилизирующих элементов, таких как Ti и Nb, температура нагрева не должна превышать 450°C, чтобы избежать выпадения в осадок карбидов хрома и межкристаллитная коррозия.

Для ультранизкоуглеродистых и легированных Ti и Nb нержавеющих сталей, подвергшихся холодной обработке или сварке, необходимо провести нагрев при температуре от 500 до 950°C, а затем медленно охладить, чтобы снять напряжение. Этот процесс позволяет снизить вероятность возникновения межкристаллитной коррозии и повысить устойчивость стали к коррозии под напряжением.

Таким образом, если вы хотите снять напряжение с 304, идеальный температурный диапазон составляет от 300 до 350°C, а общее рекомендуемое время - от 1,5 до 2,5 часов на 100 мм эффективного сечения.

Что касается вашего вопроса о снятии напряжения после гибки, то я не думаю, что это необходимо. Изгиб не вызывает никаких структурных изменений в аустенитной нержавеющей стали, и после деформации не остается остаточного напряжения. Вы можете выпрямить ее без снятия напряжения.

Существует несколько мер защиты для листогибочных машин, включая световые завесы, защитные решетки и лазерную защиту. Однако наиболее часто используется защитная световая завеса, благодаря ее гибкости и простоте эксплуатации для различных виды прессы тормозные машины.

1. Регулировка машины:

Чтобы отрегулировать расстояние хода плунжера в соответствии с толщиной фальцованной плиты и размером V-образного отверстия нижнего штампа, нажмите кнопки вверх и вниз на электрическом блоке, чтобы управлять маленьким двигателем вперед и назад для достижения длины выдвижения управляющего поршня. Ход плунжера контролируется, индикаторы находятся рядом с масляным цилиндром. Примечание: чтобы регулировка была эффективной, плунжер должен находиться в верхней мертвой точке (т.е. нажать на переключатель хода).

2. Верхний предел регулировки рамы:

Когда плунжер поднимается, он касается переключателя хода и остается в требуемом положении, что сокращает расстояние порожнего хода плунжера и повышает производительность. В спецификации "Непрерывный" можно также подать команду на непрерывное действие.

3. Медленное действие регулировки рамы:

При движении плунжера вниз нижний концевой блок коснется переключателя хода, в результате чего плунжер будет двигаться медленно.

4. Регулировка зазора между пуансоном и матрицей:

Измерьте зазор между пуансоном и матрицей, когда нижняя часть пуансона подходит к V-образной форме нижней матрицы, а затем скорректируйте расстояние подъема плунжера.

5. Регулировка угла изгиба заготовки:

Плунжер и рабочий стол станка могут отклоняться во время работы, в результате чего средний угол заготовки будет больше, чем угол на обоих концах. Отрегулируйте винты рабочей панели, чтобы обеспечить постоянный угол наклона заготовки. Эта функция отрегулирована на заводе и, как правило, не требует дополнительной настройки.

6. Регулировка давления гибки:

Сверьтесь с таблицей или рассчитайте давление тоннажа сложенной плиты по формуле давления, а затем отрегулируйте маховик дистанционного регулирующего клапана так, чтобы давление было немного больше, чем тоннаж сложенной плиты, снижая излишнюю нагрузку на машину.

7. Регулировка параллельности между дном рамы и рабочим столом:

Если после некоторого времени использования станка обнаружится, что углы складывания на обоих концах заготовки не совпадают, отрегулируйте регулировочный блок на нижнем конце масляного цилиндра, чтобы нижняя часть плунжера была параллельна рабочему столу.

Как правило, гидравлический цилиндр разбирается, и уплотнительное кольцо заменяется. Торцевые крышки на обоих концах гидроцилиндра обычно устанавливаются двумя способами. Больший гидравлические цилиндры чаще всего используют фланцевые пластины. Чтобы снять крышку цилиндра, закрутите несколько болтов на среднем блоке цилиндра, выверните болты и медленно вытащите ее. В небольших гидравлических цилиндрах корпус и головка цилиндра имеют резьбу, и вращающаяся крышка может быть снята с корпуса цилиндра. Если вы не знакомы с гидравлическим цилиндром, желательно, чтобы им занимался кто-то другой, так как неправильное обращение при разборке и сборке может легко повредить уплотнительное кольцо и внутреннюю поверхность.

Если зеркальная нержавеющая сталь пластина поцарапана, для ее устранения можно использовать соответствующие методы. Как производителю полированных пластин из нержавеющей стали, клиенты часто задают подобные вопросы.

Как правило, если царапина не глубокая, ее можно сгладить во время зеркальная полировка замедлением скорости подающего ролика и опусканием размольной головки.

Существует два типа царапин на зеркальной нержавеющей стали: те, которые появляются до обработки, и те, которые появляются после обработки зеркала.

Если царапина относится к первому типу, необходимо оценить ее серьезность. Если площадь и глубина царапины превышают допустимый заказчиком предел для получения эффекта конечного продукта, то следует повторно отобрать квалифицированные пластины. Важно определить, соответствует ли конечная готовая продукция требованиям заказчика, до обработки пластин, так как это поможет сэкономить время и деньги.

Точечные царапины, независимо от их глубины, можно устранить с помощью аргонодуговая сварка а затем полируются на полировальном станке. После полировки они могут быть обработаны дважды (или более) с помощью зеркальная полировка оборудование, которое может решить эту проблему.

С линейными царапинами, или царапинами, справиться относительно сложно. Неглубокие царапины можно устранить, замедлив скорость подающего ролика и опустив шлифовальную головку. Глубокие царапины устранить нелегко. При обработке и резке материалов для зеркальных панелей рекомендуется избегать мест с царапинами.

Царапины большой площади можно разделить на два типа в зависимости от глубины царапины, и метод лечения такой же, как и для точечных царапин.

Если царапина относится ко второму типу, справиться с ней сложнее. Рекомендуется уменьшить или исключить возможность появления царапин на зеркальной панели, используя защитную пленку, упаковывая панель в деревянную раму, подкладывая сверху и снизу картонные или пластиковые пластины, оборачивая всю панель водонепроницаемой бумагой и указывая надпись "Защитить панель, не царапать" на панели или поверхности упаковки.

Готовый зеркальный лист из нержавеющей стали с царапинами можно исправить с помощью вышеуказанных методов. Если полуфабрикаты с зеркальной поверхностью имеют царапины, для лучшего результата ремонта следует использовать различные полировальные устройства, например, ручную полировальную машину со сменными полировальными кругами.

Точность известной листогибочной машины может поддерживаться в пределах ±0,5 мм, в то время как точность сервопривода листогибочной машины составляет около ±0,1 мм, что эквивалентно 10 проволокам.

Минимальные размеры гибки для различных типов листогибочных машин приведены в таблице ниже:

| Толщина | Нижняя матрица(V) | Минимальный размер первого изгиба | Минимальный размер второго обратного изгиба |

|---|---|---|---|

| 0,5 мм | 6 | 4 мм | 4 мм+t |

| 0,8 мм | 6 | 4 мм | 4 мм+t |

| 1,0 мм | 6 | 5 мм | 5мм+т |

| 1,2 мм | 8 | 5,5 мм | 5,5 мм+т |

| 1,5 мм | 12 | 8,5 мм | 8,5 мм+т |

| 2,0 мм | 16 | 11 мм | 11 мм+т |

| 2,3 мм | 16 | 12 мм | 12 мм+т |

| 2,5 мм | 20 | 14 мм | 14 мм+t |

| 3,0 мм | 25 | 17,5 мм | 17,5 мм+т |

В общем, отрегулируйте время работы реле времени.

Электрогидравлический сервосинхронный листогибочный станок с ЧПУ - это новый тип листогибочных машин. В этом руководстве представлены основы выбора подходящего листогибочного пресса и несколько факторов, которые необходимо учитывать.

Шаги:

Примечания:

Если вы хотите получить полукруглую складку, вам понадобится специальная форма для полукруга. Если у вас нет такой формы, вы можете разработать и создать как верхнюю, так и нижнюю форму.

Минимальный радиус изгиба должен быть учтен при проектировании изгиба. Для типичных материалов радиус равен толщине листа. Для материалов с плохой пластичностью радиус должен быть соответственно увеличен.

Вам нужно знать значение R на нейтральной оси. Нейтральная ось наклонена к внутренней стороне. Если она закруглена, то это должно быть внутреннее значение R.

Как правило, нейтральная ось плиты SPCC составляет 0,445t от внутренней стороны к внешней. Внутренний угол R не может быть рассчитан. Это зависит от вашего гибочного инструмента. Различные гибочные инструменты имеют разные значения внутреннего угла R, которые можно считать лишь схожими.

Гибочные инструменты можно разделить на острые и радиусные пуансоны.

Для точности гибка листового металлаПосле округления расчет можно выполнить следующим образом: Внутренний радиус A + Внутренний радиус B + 0,35T = Развернутый размер C.

Радиус изгиба для каждой толщины материала различен, но по умолчанию в системе установлен радиус 1 мм. Важно установить вычет за изгиб каждый раз вручную. Чтобы рассчитать данные каждого листа, можно обратиться к припуск на изгиб таблица. Однако важно отметить, что эти расчеты требуют опыта и знания обработка листового металла технология.

Точность расчетов по таблице коэффициентов гибки не гарантируется. Только те, кто хорошо разбирается в пресс-формах и умеет работать с различными изгибами, могут точно рассчитать размер разворачивания. Программа моделирует идеальный изгиб с постоянной толщиной, но в реальности толщина уменьшается во время изгиба. Радиус по умолчанию для толщины материала может быть установлен в 1 или 0,5, исходя из предыдущих настроек, и может не иметь значения.

При проектировании деталей из листового металла значение следует устанавливать индивидуально, основываясь на опыте или сверяясь с таблицей коэффициентов гибки. Система автоматически переходит к последнему установленному значению.

Общий припуск на изгиб таблица

| Материал | Толщина | V слот | Угол | Припуск на изгиб | |

|---|---|---|---|---|---|

| Стальной лист, устойчивость к отпечаткам пальцев пластина, алюминиевая оцинкованная пластина | 1 | 8(30°) | 30 | 0 | |

| 45 | 0.5 | ||||

| 60 | 1 | ||||

| 75 | 1.4 | ||||

| 7 | 90 | 1.8 | |||

| 105 | 1.2 | ||||

| 120 | 0.8 | ||||

| 135 | 0.5 | ||||

| 150 | 0.3 | ||||

| 165 | 0.2 | ||||

| 1.2 | 8(30°) | 30 | 0.2 | ||

| 45 | 0.7 | ||||

| 60 | 1.1 | ||||

| 75 | 1.7 | ||||

| 7 | 90 | 2 | |||

| 105 | 1.4 | ||||

| 120 | 1 | ||||

| 135 | 0.6 | ||||

| 150 | 0.4 | ||||

| 165 | 0.2 | ||||

| 1,5(фактически 1,4) | 8(30°) | 30 | 0.5 | ||

| 45 | 0.9 | ||||

| 60 | 1.4 | ||||

| 75 | 1.9 | ||||

| 10 | 90 | 2.6 | |||

| 105 | 1.8 | ||||

| 120 | 1.2 | ||||

| 135 | 0.8 | ||||

| 150 | 0.5 | ||||

| 165 | 0.2 | ||||

| Стальной лист | 2 | 12(30°) | 30 | 0.6 | |

| 45 | 1.3 | ||||

| 60 | 1.9 | ||||

| 75 | 2.5 | ||||

| 12 | 90 | 3.5 | |||

| 105 | 2.4 | ||||

| 120 | 1.6 | ||||

| 135 | 1.1 | ||||

| 150 | 0.7 | ||||

| 165 | 0.3 | ||||

| 2,5(фактически 2,4) | 12(30°) | 30 | 1.2 | ||

| 45 | 1.8 | ||||

| 60 | 2.4 | ||||

| 75 | 3.2 | ||||

| 16 | 90 | 4.4 | |||

| Стальной лист | 2,5(фактически 2,4) | 16 | 105 | 3 | |

| 120 | 2.1 | ||||

| 135 | 1.3 | ||||

| 150 | 0.8 | ||||

| 165 | 0.4 | ||||

| 3(фактически 2,9) | 57°die | 60 | 2.9 | ||

| 75 | 3.8 | ||||

| 18 | 90 | 5.2 | |||

| 105 | 3.6 | ||||

| 120 | 2.4 | ||||

| 135 | 1.6 | ||||

| 150 | 1 | ||||

| 165 | 0.5 | ||||

| Стальной лист | 4(фактически 3,9) | 25 | 90 | 6.7 | |

| 105 | 4.8 | ||||

| 120 | 3.3 | ||||

| 135 | 2.2 | ||||

| 150 | 1.3 | ||||

| 165 | 0.6 | ||||

| 4,5(фактически 4,3) | 25 | 90 | 7.3 | ||

| 105 | 5.2 | ||||

| 120 | 3.5 | ||||

| 135 | 2.4 | ||||

| 150 | 1.4 | ||||

| 165 | 0.7 | ||||

| 5(фактически 4.8) | 40 | 90 | 9 | ||

| 105 | 6.5 | ||||

| 120 | 4.3 | ||||

| 135 | 2.8 | ||||

| 150 | 1.7 | ||||

| 165 | 0.8 | ||||

| 6 | 40 | 90 | 10 | ||

| 105 | 7.4 | ||||

| 120 | 5 | ||||

| 135 | 3.3 | ||||

| 150 | 2 | ||||

| 165 | 0.9 | ||||

| Фрезерованная алюминиевая пластина | 1.2 | 7 | 90 | 1.5 | |

| 1.5 | 10 | 90 | 2 | ||

| Стальная пластина, алюминиевая оцинкованная пластина | Билайер 1.5 | 18 | 90 | Внутренний 2.6 | Внешний 3.4 |

| Слой 2 | 25 | 90 | Внутренний 3.2 | Внешний 4.1 | |

| ПВХ | 3 | 15(30°) | 90 | 5 | |

Таблица припусков на изгиб применима к соответствующему материалу, толщине материала и углу.

Если толщина материала и угол, указанные в таблице, не соответствуют требованиям, для расчета можно использовать следующую таблицу:

припуск на изгиб соответствующего угла = толщина материала * кратность соответствующего угла 2,65-2,4

| Угол | Кратное значение толщины материала |

|---|---|

| 60 | 1 |

| 65 | 1.1 |

| 70 | 1.3 |

| 75 | 1.5 |

| 80 | 1.6 |

| 85 | 1.7 |

| 90 | 1.8 |

| 95 | 1.6 |

| 100 | 1.4 |

| 105 | 1.2 |

| 110 | 1.1 |

| 115 | 1 |

| 120 | 0.8 |

| 125 | 0.7 |

| 130 | 0.6 |

| 135 | 0.55 |

| 140 | 0.5 |

| 145 | 0.3 |

| 150 | 0.33 |

| 155 | 0.3 |

| 160 | 0.2 |

| 165 | 0.15 |

| 170 | 0.1 |

| 175 | 0.1 |

Например, толщина материала равна 3, материал - обычная сталь, угол изгиба - 95 градусов, соответствующий коэффициент изгиба = 3 * 1,6 = 4,8

Таблица припусков на изгиб требует разметки и измерения размеров, не относящихся к прямому углу, следующим образом:

Таблица припусков на изгиб - это справочная таблица, которую вы создаете заранее и вставляете в чертежи при проектировании деталей из листового металла. Она автоматически добавляется в зависимости от толщины листа.

Коэффициент K в основном используется для гибки под углом не 90 градусов или гибки по большой дуге, и он может быть установлен на основе вычета изгиба листа, определяемого вашим гибочным станком.

Вычитание изгиба предполагает вычитание размера из каждого изгиба, который зависит от толщины листа и ширины нижнего штампа. Например, если у вас холодный лист толщиной 2 мм и нижний штамп шириной 16 мм, вычет на изгиб составит около 3,4 мм. Этот параметр можно задать в параметрах листового металла детали, которую вы рисуете, или в настройках гибки.

Коэффициент K обычно не используется, но он необходим для гибки под углом не 90 градусов и по большой дуге, когда вычеты при гибке могут быть неточными. Чтобы определить коэффициент K, можно нарисовать деталь из листового металла с прямым углом, установить правильное значение вычета на изгиб, а затем измерить развернутый размер после нажатия кнопки "Развернуть". Затем установите коэффициент K, например 0,25, и сравните размер развертки с предыдущим измерением. Если они одинаковы, значит, коэффициент K верен. Если нет, подберите коэффициент K, пока размер разворачивания не совпадет с предыдущим вычетом изгиба. Получив правильный коэффициент K, запишите его и используйте для пластин той же толщины.

Можно установить контроллер перемещения.

Как правило, листогибочный пресс оснащен двумя или более перепускными клапанами, которые бывают двух типов: системные и противодавления. Если вы не уверены, можно снять и почистить оба, но сначала убедитесь, что на электромагнитный клапан подано напряжение. Не думайте, что реле в электрическом шкафу не работает, если у вас возникли проблемы с включением и выключением. Проверьте также гидравлическую часть.

3 + 1″ означает два движения масляных цилиндров (2 оси), движение вперед-назад заднего упора (1 ось) и добавление системы коронки (+1 ось). Система коронки позволяет заднему упору регулировать свое положение по мере прижатия штампа, что повышает точность продукции.

4 + 1″ включает один дополнительный задний упор, который может перемещаться вверх и вниз для позиционирования с помощью двухосевой линейной направляющей. Эти передовые функции стоят дороже, поскольку листогибочные машины оснащаются прецизионными компонентами, такими как серводвигатели, шарико-винтовые пары и линейные направляющие.

Предел хода связан с переключателем хода. Если он был перемещен, вы можете отрегулировать его соответствующим образом. Однако если он не был перемещен, не выполняйте никаких регулировок.

Время удержания давления и время разгрузки - это две отдельные функции. Реле времени удержания давления активируется, когда плунжер достигает нижней мертвой точки, чтобы обеспечить требуемый угол изгиба заготовки. После поддержания давления активируется реле времени разгрузки, чтобы уменьшить шум от обратного удара.

Электрогидравлический сервоприводный листогибочный пресс

Главные цилиндры с обеих сторон управляются синхронно с помощью гидравлических систем управления, таких как пропорциональные электрогидравлические сервоклапаны и решетчатые линейки, которые независимо регулируются системой ЧПУ. Точные данные передаются обратно для обеспечения точности работы плунжера.

Синхронный листогибочный пресс с крутящим моментом

Торсионный вал используется для соединения левой и правой поворотных тяг, образуя механизм принудительной синхронизации торсионного вала для поддержания синхронного движения вверх и вниз масляных цилиндров с обеих сторон.

Как правило, используются обычные плунжерные насосы, а отдельные производители применяют шестеренчатые насосы.

Нижний штамп обычно изготавливается из штамповая сталь. Определить его твердость можно с помощью твердомера.

Небольшой гидравлический клапан управления и предохранительный клапан могут быть негерметичны. Если ваш листогибочный станок использовался в течение нескольких лет, старение уплотнительного кольца в масляном цилиндре может привести к внутренним утечкам. Еще один фактор, который следует учитывать, - не перемещался ли переливной клапан станка. Если он был ослаблен до конца, то автоматически опустится вниз. Кроме того, проверьте, регулируется ли трехпозиционный четырехходовой распределительный клапан. Если да, проверьте, нет ли проблем с обратным ходом. Как правило, машины, которые используются в течение длительного времени, чаще всего подвержены внутренним утечкам.

Метод замены верхнего пуансона:

Поместите кусок дерева между верхним пуансоном и нижним штампом и активируйте машину, чтобы приблизить пуансон к дереву (для предотвращения падения пуансона).

Ослабьте несколько зажимов для инструментов на верхней части пуансона и снимите пуансоны.

Установите новый пуансон, слегка затяните зажимы, активируйте машину, чтобы прижать новый пуансон к дереву, а затем полностью затяните зажимы (чтобы обеспечить надежное соединение между пуансоном и зажимами без зазора).

Метод замены нижнего штампа:

Просто ослабьте прижимной блок, а затем замените матрицу.

Существует множество видов материалов, таких как T10 или 42CrMoТвердость обычно составляет около HRC45-50.

Верхний пуансон листогибочной машины проходит специальную термообработку в пределах 3 мм от режущей кромки для повышения твердости, но со временем он изнашивается. Нормальный износ приводит к затуплению и закруглению кончика. При одновременном износе нескольких пуансонов нет причин для беспокойства, но если один пуансон частично изношен, рекомендуется провести обработку нескольких пуансонов вместе через отжигШлифовка и закалка. Однако это сложная задача, и не стоит относиться к ней легкомысленно.

Убедитесь, что значения Y1 и Y2 равны и что сложенная заготовка должна отличаться только на несколько витков. Если они отличаются, отрегулируйте контрольные точки Y1 и Y2 и выполните точную настройку. Если они равны, установите квадратную планку со значением в середине зажима и ослабьте винт перед регулировкой.

Как правило, прямолинейность обрабатывающей поверхности плунжера, установленного со штампом, невысока, или блок регулировки штампа может быть деформирован.

Конкретный ремонт трещин на инструменте зависит от размера трещин. Если трещина относительно неглубокая, можно использовать плоскую шлифовку для снятия одного слоя со всей кромки лезвия. Однако если трещина глубокая, использование метода шлифовки может вызвать вопросы о том, сможет ли прочность оставшейся части кромки лезвия выдержать давление при изгибе. Аргонодуговая сварка также может быть использована для ремонта разрыва, но твердость ремонта сварочный материал может отличаться от исходного материала, что влияет на производительность инструмента.

Для холодной обработки штамповой стали важно выбрать материал с высокой прочностью, вязкостью и хорошей износостойкостью. Хорошим выбором материала является Cr12MoV, который обладает хорошими эксплуатационными и технологическими характеристиками, но относительно дорог. Другой вариант - 42CrMo, который представляет собой сплав закалка и отпуск Сталь с высокой прочностью и вязкостью, хорошо работает при температурах ниже 500 градусов.

Как правило, утечка в гидравлическом клапане может быть связана с возрастом вашей машины. Если она использовалась в течение нескольких лет, уплотнительное кольцо в масляном цилиндре могло состариться, что привело к утечке и проскальзыванию. Кроме того, вы можете проверить, нет ли в гидравлической системе низкого уровня масла. Если нет, проблема может заключаться в программном обеспечении, которое может быть решено путем его замены или переустановки.

Сердечник клапана заклинило. Отремонтируйте его.

Разница между острым и гусиным пуансоном заключается в том, что острые пуансоны обычно используются для гибки под углом 45 градусов или меньше и для обработки листов толщиной не более 5 мм. С другой стороны, пуансоны с выступом обычно используются для гибки заготовок с большим радиусом. Если вам нужно согнуть заготовку с меньшим радиусом, вам нужно использовать острый пуансон.

Эту проблему можно решить, отправив нижний штамп на обработку и отшлифовав два угла R нижнего штампа. V паз с помощью шлифовальной машины. Другое решение - приобрести пленку против вмятин и поместить ее на нижний штамп во время гибки, что также поможет решить проблему вмятин.

Термическая обработка листогибочный пресс обычно закаливается и отпускается до твердости HRC38-42. Штамп листогибочного пресса не является лезвием и обрабатывается с низкой скоростью и под высоким давлением. Слишком высокая твердость может легко привести к разрушению штампа, поэтому высокая твердость не обязательно означает его долговечность.

Чтобы рассчитать стоимость оснастки для листогибочного пресса, необходимо сначала определить объем штампа, исходя из его габаритных размеров (или рассчитать его для отдельной детали, если объем слишком мал). Затем рассчитайте вес и, исходя из технологического процесса и материалов, определите цену. Стоимость оснастки для листогибочных станков с ЧПУ составляет около 45 юаней за килограмм, в то время как цена отечественных штампов для листогибочных станков составляет около 25 юаней за килограмм.

Общие углы для верхнего пуансона листогибочной машины обычно составляют 85, 86 или 88 градусов. Аналогично, общие углы для нижней канавки штампа листогибочной машины обычно составляют 85, 86 или 88 градусов. Соответствующий угол также может быть выбран в зависимости от угла отскока сгибаемого материала.

Если верхний пуансон сделан в виде дуги, то V-образный нижний штамп можно использовать для сгибания дуги. Также можно сделать дуги и на пуансоне, и на штампе, но в этом случае можно согнуть дугу только одного размера.

Угол гибки листогибочного пресса определяется с помощью уровня числового управления и глубины позиционирования электрогидравлической сервосистемы (оси Y1 и Y2). Как правило, достаточно выбрать соответствующий инструмент из библиотеки инструментов системы на основе чертежа, заполнить тип материала, длину, толщину, ширину гиба, угол и другие параметры. После этого система автоматически рассчитает размер расширения листа, угол R, требуемое давление и глубину гибки.

Для работы достаточно подать лист и нажать на ножной переключатель. Системы более высокого класса позволяют программировать с помощью графики. Система генерирует 2D- или 3D-график сечения изделия на основе входных данных, отображает положение материала и инструмента, а также предоставляет сплошной чертеж заготовки для гибки. Процесс гибки может быть смоделирован, и оператор может следить за дисплеем во время обработки, что обеспечивает наглядный и безопасный опыт.

Оптимизация структуры матрицы имеет решающее значение для повышения максимальной грузоподъемности матрицы и снижения уровня теплового напряжения.

Эффективность изменения размера секции напрямую влияет на срок службы штампа.

От чего зависит срок службы штампов листогибочного пресса?

Учитывайте возможные дефекты в технологии обработки и влияние на грузоподъемность во время эксплуатации из-за качества материал штампаи принять необходимые меры для устранения недостатков металлургического качества, чтобы увеличить срок службы штампа.

Дефекты в процессе механической обработки, предварительной обработки, ковки, закалки, закалки и обработка поверхности оказывает значительное влияние на износостойкость штампа, способность противостоять сколам и разрушению.

Например, такие проблемы, как шероховатые поверхности штампов, остаточные следы от механической обработки, микротрещины от электроэрозионной обработки, поверхностное науглероживание и обезуглероживание во время термообработки влияет на грузоподъемность и срок службы штампа.

Точность и жесткость штампа, условия смазки, состояние предварительной обработки обрабатываемого материала, условия предварительного нагрева и охлаждения, состояние качества поверхности, твердость материала, удлинение и другие механические свойства обрабатываемых деталей, а также точность размеров обрабатываемых деталей - все это влияет на срок службы штампа.

Именно эти факторы влияют на срок службы штампов листогибочных машин.

Варианты верхнего пуансона включают 88°, 86°, 84°, острый пуансон 30° и острый пуансон 25°, а также другие. Особых правил для верхнего пуансона не существует, но острые пуансоны обычно используются для гибки тонких листов, пуансоны 88° - для более толстых листов, а пуансоны 84° - для рифленых листов. Выбор верхнего пуансона также зависит от желаемой конечной формы сгиба.

Что касается выбора между прямым и козловым пуансоном, то стандартом является избежание столкновения. Если расстояние между отверстиями заготовки типа C велико, можно использовать как прямой, так и гусеничный пуансон, но если расстояние между отверстиями невелико, можно использовать только гусеничный пуансон.

Если листогибочный пресс оснащен функцией моделирования гибки, это облегчает выбор пуансона. Как правило, для толщины листа 1,5 мм достаточно пуансона с углом 88°.

Стандартные сегменты штампа 835 мм: 300 мм, 200 мм, 100 мм, 100 мм, 40 мм, 50 мм, 20 мм, 15 мм и 10 мм.

Ржавление пресс-форм - серьезная проблема для производителей. В этой статье мы обсудим эффективные способы предотвращения ржавления пресс-форм, такие как избегание размещения пресс-форм во влажной среде, использование ингибиторов ржавчины после охлаждения и длительное использование ингибиторов ржавчины.

Меры предосторожности 1: Избегайте влажного хранения

Помещение пресс-формы во влажную среду на длительное время может привести к появлению ржавчины, независимо от того, насколько эффективен ингибитор ржавчины. Чтобы предотвратить это, важно хранить форму в сухом и проветриваемом помещении.

Предостережение 2: Используйте ингибитор ржавчины после охлаждения

Использование ингибиторов ржавчины до того, как форма остынет, может привести к появлению ржавчины в течение нескольких дней. Плесень впитает воду из ингибитора ржавчины, что приведет к появлению ржавчины. Лучше всего подождать, пока форма остынет естественным образом, а затем нанести ингибитор ржавчины.

Предостережение 3: Используйте ингибитор ржавчины длительного действия

На рынке представлено множество ингибиторов ржавчины, в том числе антикоррозийное покрытие масла и порошки. Однако ингибитор ржавчины длительного действия - это специализированный ингибитор ржавчины для пресс-форм, общий цикл защиты от ржавчины которого составляет от одного до трех лет. Он может эффективно защитить заводские формы и сократить ненужные потери.

В заключение следует отметить, что соблюдение этих мер предосторожности поможет предотвратить ржавление пресс-форм и обеспечить безопасность производства.

Чтобы устранить проблему переливного клапана и насоса, начните с проверки внутренней герметичности гидроцилиндра. Метод заключается в следующем:

Примечание: Не нажимайте кнопку возврата и убедитесь, что масляная трубка полностью отсоединена, чтобы определить, откуда происходит утечка - из масляного цилиндра или электромагнитного клапана.