Вы когда-нибудь задумывались, что скрепляет мировые механизмы? Болты - это невоспетые чемпионы машиностроения. В этой статье вы узнаете об увлекательном мире болтов, от их типов и спецификаций до принципов их соединения. Приготовьтесь узнать, как эти крошечные компоненты играют решающую роль в сохранении целостности всего - от мостов до велосипедов!

Определение болта:

Болт - это важнейший механический крепеж, состоящий из двух основных компонентов: головки и резьбового вала (цилиндрического тела с внешними спиральными гребнями). Этот универсальный крепежный элемент предназначен для надежного соединения двух или более деталей, часто в сочетании с гайкой.

Классификация болтов:

Дополнительные классификации:

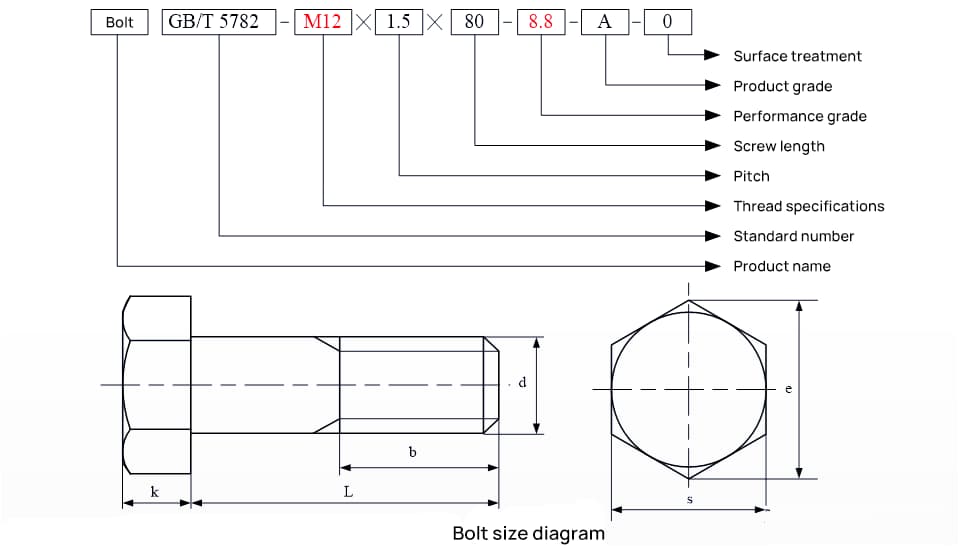

Технические характеристики болтов: (GB/T1237)

Характеристики резьбы болтов определяют характеристики используемого ключа (GB/T4388)

| Диаметр резьбы д/мм | Противоположное измерение с/мм | Размер ключа с/мм | Диаметр резьбы д/мм | Противоположное измерение с/мм | Размер ключа с/мм |

| M5 | 8 | 8 | M18 | 27 | 27 |

| M6 | 10 | 10 | M20 | 30 | 30 |

| M8 | 13 | 13/14 | M22 | 32 | 32 |

| M10 | 17 | 16/17 | M24 | 36 | 36 |

| M12 | 19 | 18/19 | M27 | 41 | 41 |

| M14 | 22 | 22 | M30 | 46 | 46 |

| M16 | 24 | 24 | M36 | 55 | 55 |

Эксплуатационные марки болтов (GB/T3098.1-2010)

Обозначение класса исполнения болта нанесено на его головку, обычно в виде двух чисел X.Y, которые содержат важнейшую информацию о механических свойствах болта.

X * 100 означает номинальную прочность на растяжение материала болта в МПа.

X * 100 * (Y/10) представляет собой предел текучести болта в МПа.

Стандарт включает более 10 классов прочности, таких как 3,6, 4,6, 4,8, 5,6, 6,8, 8,8, 9,8, 10,9 и 12,9. Каждый класс соответствует определенным прочностным характеристикам и областям применения.

Высокопрочные болты, определяемые как болты с классом эффективности 8,8 или выше, изготавливаются из низкоуглеродистой легированной или среднеуглеродистой стали. Эти болты подвергаются термообработке, включая закалку и отпуск, для достижения превосходных механических свойств.

Обычные болты, также называемые обычными, делятся на два основных типа:

Выбор марки болта зависит от таких факторов, как требования к нагрузке, условия окружающей среды и факторы безопасности в конкретной области применения.

Болтовые соединения - это основной метод соединения деталей в машиностроении и производстве. В этом типе крепления используются болты и гайки для надежного соединения двух или более деталей, имеющих совмещенные сквозные отверстия. Одним из ключевых преимуществ болтовых соединений является возможность их демонтажа, что делает их идеальными для применения в условиях, требующих периодического обслуживания или замены деталей.

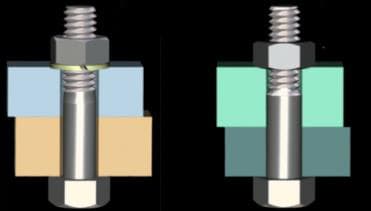

Классификация болтовых соединений в основном основана на посадке между болтом и сквозным отверстием:

Общее болтовое соединение: Этот тип имеет зазорную посадку между валом болта и отверстием после монтажа. К его преимуществам относятся:

Болтовое соединение с интерференционной посадкой (плотный допуск): Также известный как болтовое соединение с шарнирным отверстием, этот тип характеризуется нулевым или отрицательным зазором между болтом и отверстием после сборки. Ключевые особенности включают:

Выбор между этими двумя типами зависит от таких факторов, как условия нагрузки, требуемая точность, частота сборки/разборки и стоимость. Инженеры должны тщательно оценить эти факторы, чтобы выбрать наиболее подходящий тип болтового соединения для конкретного применения.

Принцип работы болтового соединения

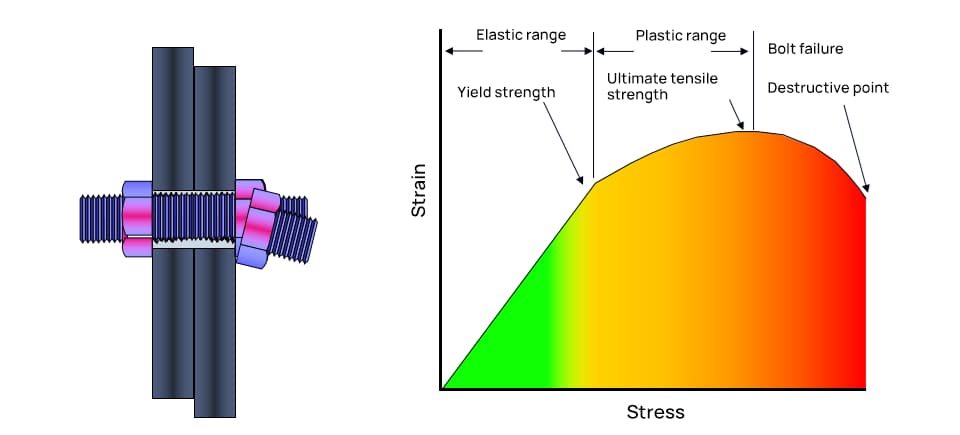

Болтовые соединения основаны на фундаментальных принципах механики, в частности на законе Гука и трении. Эффективность таких соединений обусловлена точным взаимодействием между болтом, гайкой и соединяемыми материалами.

Закон Гука: Этот принцип лежит в основе поведения болтов под нагрузкой. Он гласит, что в пределах упругости материала напряжение прямо пропорционально деформации. В болтовых соединениях это означает:

σ = E * ε

Где:

σ = напряжение

E = модуль Юнга (постоянная для конкретного материала)

ε = деформация (деформация на единицу длины)

Для болтов это соотношение определяет их упругую деформацию при растяжении, что позволяет им выступать в качестве пружинных элементов в соединении. При затягивании болт слегка удлиняется, создавая силу зажима, которая удерживает соединенные детали вместе.

Предварительная нагрузка и зажимное усилие: Когда болт затягивается, он создает предварительный натяг (начальное растягивающее усилие) в своем валу. Эта предварительная нагрузка создает равное и противоположное усилие зажима между соединяемыми деталями. Величина этого усилия имеет решающее значение для целостности соединения и обычно составляет 75-90% от прочности болта, чтобы обеспечить оптимальную работу без необратимых деформаций.

Трение: Два типа трения играют решающую роль в болтовых соединениях:

Эти силы трения помогают поддерживать предварительный натяг и предотвращают саморазвинчивание при динамических нагрузках.

Распределение нагрузки: В правильно спроектированном болтовом соединении внешние нагрузки воспринимаются в основном за счет трения между зажатыми деталями, а не за счет сдвига на стержне болта. Такой принцип распределения нагрузки повышает прочность и усталостную прочность соединения.

Упругое взаимодействие: Болт и зажатые детали образуют упругую систему. При внешних растягивающих нагрузках болт удлиняется, а зажатые части слегка сжимаются. Это упругое взаимодействие помогает сохранить целостность соединения в условиях переменной нагрузки.

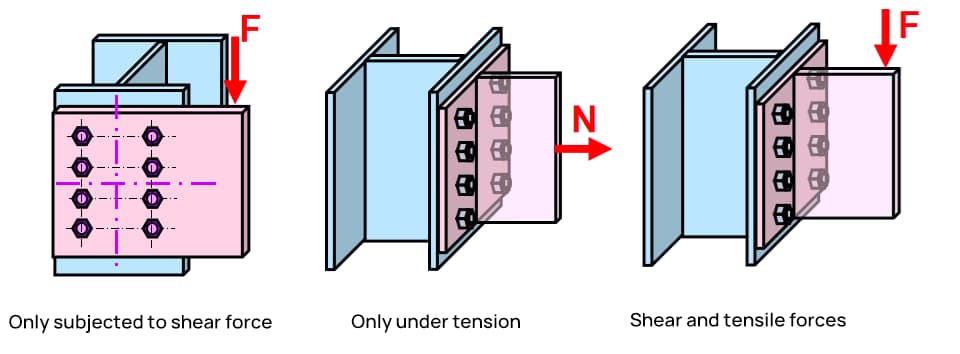

Анализ болтовых соединений на сдвиг и растяжение (I)

Сдвиговое болтовое соединение: Передает усилие за счет взаимного сжатия стержня болта и стенки отверстия.

Болтовое соединение на растяжение: В основном зависит от предварительного натяжения болта после затяжки.

Если соединяемый элемент имеет большую жесткость, а болты расположены симметрично, каждый болт будет воспринимать среднее напряжение в соединении.

Когда соединяемый компонент имеет небольшую жесткость, соединительный фланец будет изгибаться и деформироваться, создавая силу рычага.

Анализ болтовых соединений на сдвиг и растяжение (II)

Помимо сдвига и растяжения, болтовые соединения могут подвергаться воздействию: вибрации, температуры, боковых нагрузок (ветер, поток, давление и т.д.), изменений нагрузок и других сил.

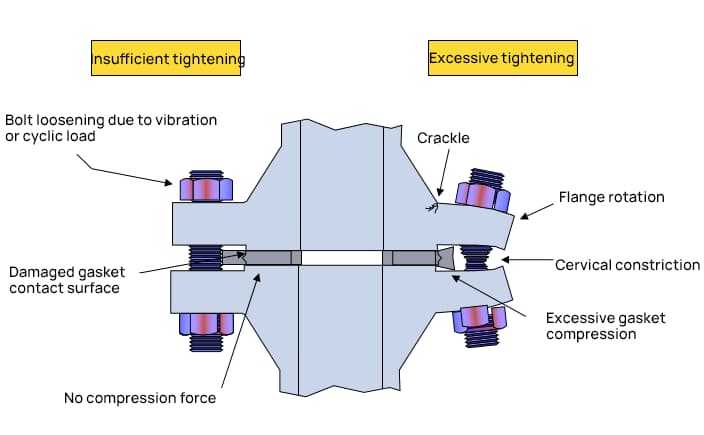

Существует три метода затяжка болтов:

Метод затяжки с крутящим моментом: Принцип заключается в том, что существует определенная зависимость между величиной крутящего момента и осевым усилием предварительной затяжки. Этот метод затяжки прост и интуитивно понятен в эксплуатации и широко используется в настоящее время.

Метод угловой затяжки: Угол поворота пропорционален сумме удлинения болта и ослабления затягиваемого компонента. Поэтому можно использовать метод поворота болта на заданный угол для достижения требуемого усилия затяжки.

Метод затяжки по пределу текучести: Теоретическая цель - затянуть болт до предела текучести.

Способ затяжки

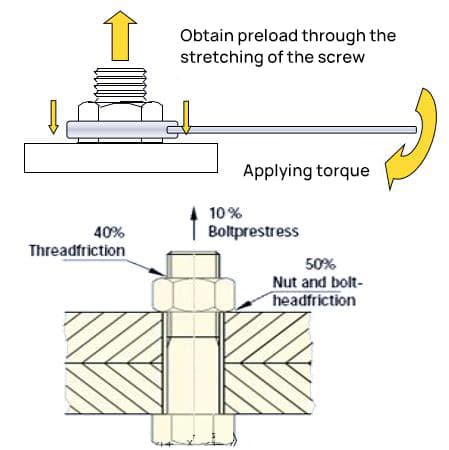

Прикладывание усилия предварительной затяжки к крепежу путем вращения части гайки крепежа

Приложенный крутящий момент соответствует правилу 5-4-1.

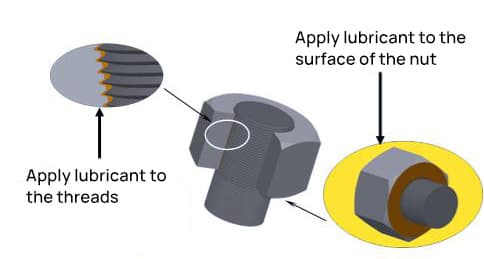

Смазывайте только в конце затяжки винта/болта.

| Трение головки болта | Трение нитей | Предварительная нагрузка | |

| Общая ситуация | 50% | 40% | 10% |

| Смазка головки болта | 45% | 40% | 15% |

| Смазка резьбы | 50% | 30% | 20% |

| Нить дефектная | 50% | 45% | 5% |

Принцип последовательности затяжки болтов

Затягивайте в последовательности от середины, затем с двух сторон, затем по диагонали и, наконец, по часовой стрелке, поэтапно.

Как правило, затяжка делится на два этапа: на первом этапе затягивайте с моментом около 50%, а на втором этапе затягивайте с моментом 100%.

Конец болта должен выступать за гайку на 1-3 длины шага.

1. Перед подготовкой болтового узла необходимо:

Проверьте, чистые ли болт и гайка, нет ли на них ржавчины, заусенцев и неровностей.

Проверьте плоскость контакта между соединяемой деталью и болтом и гайкой и убедитесь, что она перпендикулярна отверстию под болт.

Также проверьте плотность прилегания болтов и гаек.

2. При сборке гайки и плоской шайбы гайку и шайбу следует собирать обратной стороной к соединяемой детали.

Сторона гайки, отмеченная символами, - это передняя сторона, а гладкая сторона шайбы - это передняя сторона.

3. Руководство по эксплуатации силы (только для справки):

| Спецификация болтов d/mm | Приложенный крутящий момент М/Н.м | Основы оперативной деятельности | Спецификация болтов d/mm | Приложенный крутящий момент М/Н.м | Основы оперативной деятельности | |

| M6 | 3.5 | Только усилие на запястье | M16 | 71 | Повышение общей прочности | |

| M8 | 8.3 | Добавьте силу запястья, силу локтя | M20 | 137 | общая масса тела | |

| M10 | 16.4 | Повышение общей прочности | M24 | 235 | Добавьте полный вес тела | |

| M12 | 28.4 | Добавить силу половины тела | / | / | / | |

4. Ключ к предотвращению ослабления болтов в болтовых соединениях заключается в предотвращении относительного вращения резьбы болтов. Существует три распространенных метода ослабление болтов:

Фрикционное ослабление

Механическая защита от ослабления

Постоянная защита от ослабления

5. Распространенные проблемы при демонтаже болтов

При откручивании фланцевых болтов на трубах и клапанах:

Ослабьте сначала половину болтов в стороне от корпуса, чтобы оставшееся масло, пар или вода вышли с противоположной стороны, чтобы избежать разбрызгивания или ожогов.

В случае болтов с клеем, которые невозможно открутить:

Большинство клея - это органический раствор, и его можно замочить в банановом масле или спирте на полчаса или накрыть болт ватой, смоченной спиртом. Чем дольше время, тем больше клей растворится.

В случае ржавых болтов, которые невозможно открутить:

Распылите WD-40 и подождите полчаса. Спрей проникнет в болт и растворит ржавчину.

Другие методы: вибрация, смазывание, обжиг, бурение

В случае проскальзывания болтов, которые невозможно открутить:

Коррозионные растворы, такие как разбавленная кислота или соляная кислота, могут медленно разъедать болт.

Используйте кислоту для металла и щелочь для пластика.

6. Распространенные заблуждения при использовании болтов

Крупный вместо мелкого:

В некоторых важных узлах, таких как карданные валы и маховики, используются болты с мелкой резьбой.

Болты с мелкой резьбой имеют меньший шаг и угол наклона и обладают такими преимуществами, как высокая прочность и хорошая самоблокировка. Они способны выдерживать ударные нагрузки, вибрацию и обменные нагрузки.

Если вместо болтов с мелкой резьбой использовать болты с крупной резьбой, они могут ослабнуть или отсоединиться и стать причиной несчастного случая.

Неправильная посадка:

Болты, воспринимающие поперечные нагрузки и сдвиговые усилия (например, болты приводного вала и маховика), имеют переходные посадки в отверстиях под болты. Узел должен быть прочным и надежным, а также выдерживать боковые нагрузки.

Если не проверить это во время сборки, можно установить большие зазоры между болтом и отверстием под болт, что приведет к ослаблению болта или несчастному случаю.

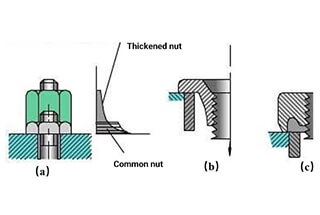

Более толстые орехи:

Неверная точка зрения: Более толстые гайки могут увеличить количество рабочих витков резьбы и повысить надежность соединений.

На самом деле, чем толще гайка, тем более неравномерно распределяется нагрузка между каждым витком резьбы, что облегчает ослабление соединения.

Одна гайка с несколькими шайбами:

Иногда собранные болты слишком длинные, поэтому некоторые люди ставят много болтов. пружинные шайбы на одном болте.

Во время процесса затягивания пружинные шайбы подвергаются неравномерному усилию, и некоторые из них могут сломаться, уменьшив силу предварительной затяжки болта.

Или создают эксцентрические нагрузки, снижая надежность болтового соединения.

Стиральная машина слишком большая: (GB/T97.1-2002 Таблица 1, M5 - M36: внутренний диаметр шайбы больше диаметра резьбы на 0,3 мм - 1 мм)

Неправильная практика: Из-за отсутствия подходящих шайб вместо них используется шайба с большим внутренним диаметром.

Это приводит к уменьшению контакта между нижней стороной головки болта и шайбой, что ведет к снижению несущей способности или силы фиксации шайбы. Под воздействием вибрации и ударных нагрузок болт может ослабнуть.

Крутящий момент не соответствует:

Неправильная точка зрения: Убеждение, что болты должны быть "затянуты, но не ослаблены", что приводит к намеренному увеличению момента затяжки.

Последствия: Это приводит к проскальзыванию болтов или даже их поломке.

Неправильная практика: Для важных болтов, которые должны быть затянуты с моментом, существует тенденция использовать ручной ключ, чтобы сэкономить время.

Последствия: Из-за недостаточного момента затяжки болты ослабевают, что приводит к поломке.

Неадекватная блокировка: После сборки важные болты должны быть зафиксированы антизакручивающими устройствами.

При использовании шплинтового замка распространенной ошибкой является использование слишком тонкого шплинта или половинного шплинта.

При использовании фиксаторов с пружинными шайбами распространенной ошибкой является то, что отверстие шайбы слишком мало и она теряет свою упругость.

При использовании стопорной шайбы распространенной ошибкой является фиксация шайбы на краю гайки.

При использовании двойных гаек распространенной ошибкой является использование тонкой гайки с внешней стороны и ее незатягивание.

Ложное укрепление:

На резьбе болтов, гаек или отверстий имеются пятна ржавчины, окалина, железная стружкачастицы песка, заусенцы и т.д.

Перед сборкой их следует очистить. Во время затяжки болтов из-за блокирующего действия загрязнений величина поверхностного крутящего момента достигает требуемого значения, но на самом деле соединительные детали не зажимаются.