Что, если бы вы могли резать металл так же легко, как нож масло? Плазменная резка с помощью высокотемпературной плазменной дуги плавит и раздувает металл, создавая точные разрезы с поразительной скоростью. В этой статье рассматриваются сложные принципы плазменной резки, подробно описывается, как ионизация, тепловое сжатие и различные газы работают вместе, чтобы достичь этого. К концу статьи вы поймете, как эта технология работает на научном уровне и как она революционизирует металлообработку. Читайте дальше, чтобы раскрыть секреты плазменной резки и ее применения.

В основном существует три метода обработки кромок деталей судов:

1. Метод механических ножниц

(1) Принцип механической стрижки

(2) Технология обработки механических ножниц

2. Газовая резка метод (метод химической резки)

(1) Принцип газовой резки

(2) Процесс технологии газовой резки

3. Плазменная резка с ЧПУ метод

Ниже приводится основной принцип плазменная резка и его применение в судостроении.

Метод плазменной резки:

Существует существенная разница между процессом плазменной резки и принципом газовой резки. Это физический процесс резки, в котором используется высокая температура плазменная дуга расплавляет металл в месте реза, а затем сдувает его высокоскоростным пламенем, образуя узкий зазор, который разделяет материал по мере движения сопла.

Плазменная дуга также известна как сжатая дуга, которая имеет относительно небольшую площадь поперечного сечения проводника и, таким образом, более эффективно концентрирует энергию.

Принцип генерации плазменной дуги в основном такой же, как и сварочной. Дуга - это стабильная форма газового разряда, который представляет собой явление прохождения тока через газ. В обычных условиях газ является хорошим изолятором. Под действием внешней энергии некоторые атомы в газе испускают электроны и превращаются в положительные ионы - ионизация.

Принцип генерации дуги.

Величина внешней энергии представлена потенциалом ионизации. В зависимости от способа подвода внешней энергии ионизацию газа можно разделить на три формы: фотоионизацию, ионизацию столкновений и термическую ионизацию. При ионизации газа в дуге происходит в основном термическая ионизация.

Степень ионизации газа выражается степенью ионизации: отношение плотности ионов или электронов к плотности нейтральных частиц до ионизации.

Газ со степенью ионизации менее 0,1% называется слабоионизированным, его свойства аналогичны свойствам неионизированного газа.

Свойства ионизированного газа.

Когда степень ионизации достигает 1%, проводимость газа приближается к проводимости полностью ионизированного газа. Температура и степень ионизации плазменной дуги значительно выше, чем у обычной сварочной дуги, но проводимость плазменной дуги существенно не меняется.

Поперечный размер столба плазменной дуги относительно мал, а его сопротивление часто велико. Основным фактором, определяющим степень ионизации газа, является температура.

Определение плазмы

При температуре 30 000 К почти все газы становятся ионизированными и переходят в состояние полной ионизации. Газ в состоянии полной ионизации называется "плазмой".

Этот газ полностью состоит из заряженных частиц, обладает сильной проводимостью и проявляет значительные электромагнитные свойства, но в целом остается электрически нейтральным. Это считается четвертым состоянием материи.

Эффект теплового сужения (1)

Дуга горит через отверстие сопла между вольфрамовым электродом и разрезаемым металлом. Столб дуги охлаждается потоком холодного воздуха и стенкой отверстия сопла, охлаждаемой водой. Этот эффект охлаждения приводит к сужению столба плазменной дуги, что увеличивает плотность энергии и температуру дуги в узкой области в центре столба плазменной дуги. Это явление известно как эффект теплового сужения.

В результате этого эффекта площадь поперечного сечения столба дуги уменьшается, а плотность тока увеличивается.

Энергия всего столба дуги сосредоточена в центральной области.

Эффект теплового сужения (2).

Этот эффект охлаждения называется "эффектом теплового сужения". При уменьшении площади поперечного сечения тот же ток требует повышенного напряжения питания.

В этот момент напряженность электрического поля в столбе дуги возрастает.

Величина напряженности электрического поля в значительной степени отражает степень сжатия, которому подвергается дуга.

Эффект магнитного трения

Когда ток плазменной дуги достигает определенного значения, магнитное поле, создаваемое током дуги, еще больше сжимает площадь поперечного сечения столба дуги. Этот эффект называется "эффектом магнитного сужения".

Свободно горящие дуги также проявляют эффект магнитного стеснения. Плазменная дуга имеет более высокую плотность тока и основана на тепловом сужении, поэтому эффект магнитного сужения сильнее.

Эффект механического трения

Апертура соплового отверстия оказывает принудительное сжимающее воздействие на столб дуги. Поток сжатого газа или воды вокруг дуги также оказывает принудительное сжимающее воздействие на столб дуги, которое известно как эффект механического сужения.

Такое сжатие дуги называется "эффектом механического сужения".

Внедрение плазменной резки

Давление трех эффектов сужения и тепловая диффузия внутри плазменной дуги достигают равновесия, формируя высокоскоростной, высокотемпературный поток плазмы, который распыляется из отверстия сопла.

Когда поток плазмы сталкивается с низкотемпературным металлом, он рекомбинирует в атомы или молекулы и высвобождает энергию, в результате чего металл в месте резки быстро нагревается и плавится. Затем мощная механическая сила плазменного потока отталкивает расплавленный металл, обеспечивая резку.

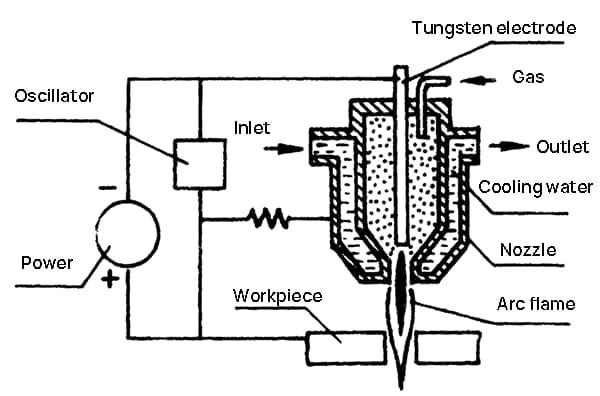

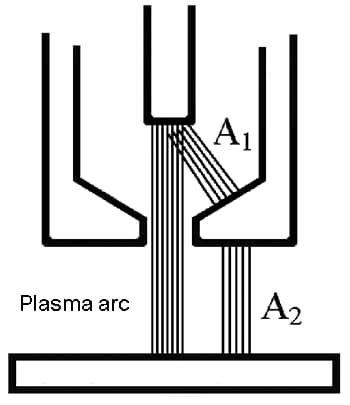

Устройство для генерации плазмы для водяной струи

На рисунке показана схема устройства генерации плазмы для гидроабразивной резки, которое отличается от обычной плазменно-дуговой резки в основном конструкцией сопла.

Структура устройства генерации плазмы для водяной струи

Добавьте круг отверстий для струи воды на выходе из дуговой колонны в насадке. Струи воды направляются со всех сторон к дуге, увеличивая эффект термической усадки. Дуговая колонна еще больше сокращается за счет водяного охлаждения.

Плотность энергии дуги более концентрированная, что еще больше увеличивает скорость резки.

Типы плазменной дуги:

Устройство для создания плазменной дуги формируется на основе вольфрамового электрода аргонодуговая сварка практика. В зависимости от способа подключения источника питания плазменная дуга может быть разделена на три типа: дуга с переносом, дуга без переноса и гибридная дуга.

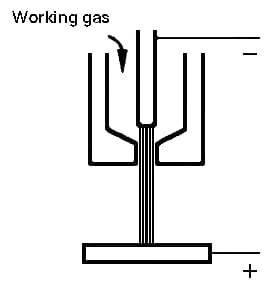

Генерация передаваемой плазменной дуги:

Электрод подключен к отрицательному полюсу, а заготовка - к положительному. Сначала дуга образуется между электродом и соплом, а затем между электродом и заготовкой прикладывается относительно высокое напряжение. В результате плазменная дуга передается от электрода к заготовке.

Применение переданной плазменной дуги:

Катодное и анодное пятно передаваемой плазменной дуги падает на электрод и заготовку соответственно. Это приводит к выделению большого количества тепла, которое концентрируется в точке контакта между дугой и заготовкой. Этот тип плазменной дуги может использоваться как для резки, так и для сварочные работы.

Поскольку перенос плазменной дуги происходит между электродом и заготовкой, необходимо, чтобы заготовка была токопроводящей.

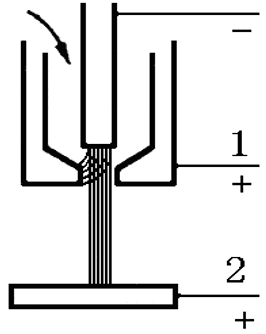

Непередаваемая плазменная дуга:

В случае плазменной дуги без переноса к положительному полюсу подключается только сопло. Плазменная дуга генерируется между электродом и соплом, и высокотемпературное пламя проходит через сопло. Анодное пятно находится на сопле, что вызывает большую потерю тепла и приводит к снижению температуры плазменной дуги.

Плазменная дуга без переноса подходит для резки и сварки тонкого металла и неметаллические материалы.

Гибридная плазменная дуга:

Одновременно присутствуют как трансферная, так и не трансферная плазменные дуги. Этот тип плазменной дуги используется в основном для микродуговой сварки и напыления порошковых материалов.

(1) Тепловые характеристики плазменной дуги.

Тепловые характеристики являются важными свойствами источника тепла. Температура, тепловая мощность и тепловая эффективность плазменной дуги:

① Температура плазменной дуги

Температура плазменной дуги в основном относится к температуре столба дуги. Температура столба дуги обычно зависит от мощности дуги, газа, материалов электродов и других условий работы.

Влияние потенциала ионизации газа на температуру.

Состав газов в космосе оказывает существенное влияние на температуру столба дуги. Более высокий потенциал ионизации газа обычно приводит к более высокой температуре столба дуги.

Кроме того, потенциал ионизации паров электродных материалов может существенно влиять на температуру столба дуги, если он ниже.

При использовании дуги с расплавленным металлическим электродом образующийся металлический пар имеет низкий потенциал ионизации, а температура варьируется в пределах 5000K-6000K. После создания плазмы обычно используются вольфрамовые электроды, которые не испаряются.

Температура плазменной дуги

Температура столба плазменной дуги может варьироваться в пределах 15000K-50000K, при этом наблюдается чрезвычайно высокий градиент температуры от центра к краю. По сравнению с двумя другими типами плазменных дуг, трансферная плазменная дуга имеет более высокую температуру.

При условиях I=300A, U=250V, d=2,8 мм отверстия сопла и скорости потока газа Q=50 л/мин, используя азот в качестве рабочего газа, максимальная температура вблизи сопла достигает Tmax=30000℃. При I=1500A и d=2,5 мм, Tmax=52000℃, а концентрация энергии достигает 1,1×109 Вт/см2.

② Тепловая мощность плазменной дуги

Высокотемпературный источник тепла не обязательно означает большую тепловую мощность. Тепловая мощность источника тепла зависит от его тепловой мощности - количества тепловой энергии, которое он может передать за единицу времени.

Тепловая мощность дуги - это количество электрической энергии, преобразованной в тепловую за определенное время, также известное как потребляемая мощность. Она представляет собой количество тепла, выделяемого дугой в единицу времени.

Расчет тепловой мощности плазменной дуги.

Благодаря высокому рабочему напряжению (V) и току (I) плазменная дуга генерирует значительное количество тепловой энергии. В результате тепловая мощность плазменной дуги может быть точно отрегулирована путем настройки различных параметров.

Влияющие параметры на тепловую мощность

Рабочий ток плазменной дуги зависит от различных факторов, таких как геометрия и размер сопла, состав и скорость потока рабочего газа, а также материал электрода.

Эти параметры играют важнейшую роль в определении рабочего тока плазменной дуги. Кроме того, влияние состава газа может служить ориентиром при выборе рабочего газа.

При использовании в качестве источника тепла плазменная дуга выделяет значительное количество тепла. Газ играет решающую роль в передаче значительной части этого тепла заготовке.

Рабочий газ плазменной дуги

В ходе процессов нагрева, разложения и ионизации, происходящих в столбе дуги, газ поглощает тепло и достигает чрезвычайно высоких температур.

Количество тепла, поглощаемого газом, увеличивается по мере его термического разложения и ионизации или повышения температуры, что в конечном итоге повышает его способность к теплопередаче.

С точки зрения термического разложения, этому процессу могут быть подвержены только газы в молекулярном состоянии. К рабочим газам для плазменных дуг относятся H2, N2, воздух, водяной пар, аргон и другие.

При повышении температуры газа, используемого в плазменной дуге, увеличивается и его энтальпия.

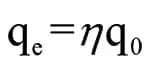

Тепловая эффективность плазменной дуги

В плазмотроне электрическая энергия преобразуется в тепловую, но не вся она используется для нагрева заготовки. Часть отводится охлаждающей водой и излучением. При использовании передаваемой дуги потери тепла меньше, и заготовка может получить 60% тепловой энергии.

Фактическое количество тепловой энергии, полученное заготовкой, является эффективной тепловой мощностью плазменной дуги.

(2) Скорость пламени плазменной дуги

Скорость пламени плазменной дуги чрезвычайно высока, достигая сверхзвуковых скоростей до 300-1000 м/с, и обладает мощной выдувной силой. Газ заготовки быстро расширяется за счет нагрева в канале сопла, что приводит к высокой скорости струи за счет теплового ускорения.

В процессах резки плазменные дуги с высокой скоростью пламени и большой силой удара называются жесткими дугами. Сопла с малой апертурой и рабочие газы с большим расходом легко позволяют получить жесткие дуги.

(3) Электрические характеристики плазменной дуги

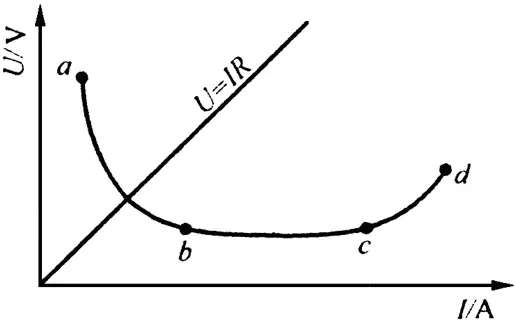

Статическая вольт-амперная характеристика плазменной дуги, также известная как статическая характеристика.

Статические характеристики плазменной дуги

Сопло ограничивает увеличение площади поперечного сечения столба плазменной дуги. Отличие статических характеристик плазменной дуги от характеристик обычной электрической дуги проявляется в двух аспектах: более высокое напряжение и тенденция к плоской или нарастающей характеристике.

Статические характеристики плазменной дуги зависят от типа и расхода рабочего газа, размера сопла, расстояния между электродами и других факторов.

(4) Стабильность горения плазменной дуги.

При использовании плазмы с перенесенной дугой может возникнуть явление, называемое двойной дугой, которое может нарушить стабильность горения плазменной дуги.

Двойная дуга может нарушить нормальный ход процесса резки и привести к повреждению сопла.

Явление двойной дуги

При определенном токе и внешних условиях напряжение дуги всегда стремится к минимальному значению. Это важное правило в физике дуги, известное как принцип минимального напряжения.

Когда возникает двойная дуга, напряжение A1+A2 ниже, чем напряжение плазменной дуги, поэтому падение напряжения в канале сопла напрямую связано с явлением двойной дуги.

Двойная дуга и напряжение плазменной дуги

Чтобы увеличить степень сжатия дуги, желательно уменьшить отверстие сопла и удлинить плазменную дугу, тем самым увеличив напряжение и магнитный эффект сжатия.

Напряжение прямо пропорционально длине дуги, поэтому чрезмерное увеличение длины дуги должно быть ограничено с точки зрения предотвращения явления двойной дуги. Существуют и другие факторы, которые могут повлиять на явление двойной дуги.

Зависимость между выходным током и напряжением на клеммах источника питания называется внешними характеристиками источника питания.

Плазменная дуга требует, чтобы источник питания имел крутопадающую внешнюю характеристику.

Напряжение разомкнутой цепи (U0) источника питания.

Для обеспечения зажигания и стабильного горения плазменной дуги требуется относительно высокое значение U0 для источника питания.

Для сварки, термического напыления и других процессов достаточно U0 > 80 В, в то время как для резки и напыления требуется U0 > 180 В. Величина напряжения разомкнутой цепи зависит в основном от толщины разрезаемого материала, причем для более толстых материалов требуется более высокое U0.

Источник питания для плазменно-дуговой резки

Источником питания, обычно используемым для плазменно-дуговой резки, чаще всего является постоянный ток. источник питания для дуговой сварки с крутопадающими внешними характеристиками, и существуют специальные модели. Иногда источники питания переменного тока используются для определенных процессов или материалов, что характерно для плазменно-дуговая сварка.

В некоторых случаях используются универсальные дуговая сварка Вместо этого можно использовать несколько сварочных аппаратов с одинаковым типом тока и внешними характеристиками, соединив их последовательно.

Напряжение разомкнутой цепи аппаратов плазменно-дуговой резки отечественного производства обычно составляет 120В-300В, рабочий ток - 320А-500А, рабочее напряжение - 60В-150В.

Материалы электродов для заднего электрода такие же, как и для Сварка TIGВ том числе вольфрамовые электроды, торированные вольфрамовые электроды и церированные вольфрамовые электроды.

Чистый вольфрам с температурой плавления 3400℃ и температурой кипения 5000℃ может в целом соответствовать требованиям, но он должен быть хорошо охлажден, чтобы уменьшить выгорание. Добавление оксида тория 1-2% к чистому вольфраму позволяет получить торированные вольфрамовые электроды, которые обладают более сильной способностью к эмиссии электронов, чем электроды из чистого вольфрама.

При одинаковом диаметре электрода торированные вольфрамовые электроды можно использовать на более высоких токах с меньшей скоростью выгорания.

Вольфрамовые электроды с покрытием и циркониевые электроды.

Торированные вольфрамовые электроды радиоактивны и могут нанести вред здоровью. Цериевые вольфрамовые электроды производятся путем добавления церия 2% к чистому вольфраму, что позволяет снизить радиоактивное загрязнение, а также улучшить способность к эмиссии электронов и производительность процесса.

Это более идеальный выбор для материала заднего электрода, поскольку он снижает скорость выгорания электродов. Циркониевые электроды могут использовать воздух в качестве рабочего газа и имеют срок службы, близкий к сроку службы торированных вольфрамовых электродов при работе в смешанном газе N2+H2.

В качестве рабочих газов для плазменно-дуговой резки обычно используются азот (N2), аргон (Ar), водород (H2) или их смеси. N2 имеет относительно высокую энтальпию, стабильные химические свойства, низкую опасность и низкую стоимость, что делает его широко используемым рабочим газом.

Азот может растворяться в стали, образуя нитрид железа, который повышает прочность, но снижает пластичность. Чистота азота должна быть не ниже 99,5%. Если в газе слишком много O2 или воды, это может привести к сильному выгоранию вольфрамового электрода.

Рабочий газ - аргон

Аргон имеет более низкую энтальпию и, следовательно, напряжение плазменной дуги также низкое. Будучи одноатомным газом, аргон не разлагается и не обладает эффектом поглощения тепла при высоких температурах.

Его удельная теплоемкость и теплопроводность невелики, что приводит к минимальным потерям энергии при горении дуги в аргоновом газе.

Однако из-за высокого потенциала ионизации аргона для горения и дуги требуется более высокая энергия. Для решения проблемы затрудненного горения необходимо принять специальные меры по поддержанию дуги.

Аргон - инертный газ, который не вступает в реакцию с различными металлами и не растворяется в них. Для резки химически активных металлов высокочистый газ аргон является хорошей защитной средой.

Аргон тяжелее воздуха и встречается в атмосфере в естественных условиях в концентрации около 1%, но его добыча может быть дорогостоящей. Как правило, аргон является побочным продуктом при производстве кислорода, а отечественный аргон промышленного качества уже достиг чистоты 99,99%.

Водород (H2) - газ с самой высокой энтальпией и теплопроводностью, обладающий наибольшей способностью передавать тепловую энергию.

Подмешивание водорода в рабочий газ позволяет значительно увеличить тепловую мощность плазменной дуги, что делает ее распространенным выбором для напыления на трудноплавкие материалы или резки толстых заготовок.

Для большинства металлических материалов водород является восстановительным газом, который может эффективно предотвратить окисление материала.

Рабочий газ - водород, воздух

Водород - горючий газ, который легко воспламеняется и взрывается при смешивании с воздухом.

Водород может растворяться во многих плавящихся металлах при высоких температурах, что иногда может повлиять на производительность процесса, а водород, проникающий в сталь, может легко вызвать водородное охрупчивание.

Воздух обладает высокой способностью передавать тепловую энергию в качестве рабочего газа и относительно недорог и удобен для использования путем его сжатия.

Рабочий газ - Смешанные газы

Помимо воздуха для циркониевых электродов, вольфрамовые электроды также могут использовать воздух в качестве рабочего газа.

При использовании воздуха с вольфрамовым электродом следует применять двухслойный плазмотрон, причем во внутреннем слое должны использоваться такие газы, как аргон или азот, чтобы защитить вольфрамовый электрод от окисления воздухом.

Обычно используются смешанные газы - азот-водород и аргон-водород, которые сочетают в себе преимущества обоих газов.

Учет смешанных газов

Соотношение смесей:

Соотношение используемых смешанных газов может существенно влиять на скорость резки, качество реза и срок службы сопла.

Для водородно-аргоновой смеси рекомендуемое соотношение - (20-40)% H2 к (80-60)% Ar, а для водородно-азотной смеси - (10-25)% H2 к (90-75)% N2.

Проблема запуска дуги:

Запуск дуги в смесях, содержащих большое количество двухатомного газа, может быть затруднен. Однако обычно можно запустить дугу в чистом аргоне или чистом азоте.

Параметры процесса плазменно-дуговой резки включают:

(1) Напряжение холостого хода (U0)

Для зажигания и поддержания стабильной плазменной дуги рекомендуется минимальное напряжение холостого хода 150 В. При резке более толстых материалов (свыше 200 мм) необходимо более высокое напряжение холостого хода - свыше 200 В.

При резке очень толстых материалов напряжение холостого хода может достигать 300-400 В. Высокое напряжение холостого хода может увеличить риск поражения электрическим током, поэтому при работе с оборудованием для плазменной резки важно принимать соответствующие меры безопасности.

(2) Ток резания (I) и рабочее напряжение (U)

Ток резки и рабочее напряжение определяют мощность плазменной дуги. Увеличение тока резки и рабочего напряжения позволяет повысить тепловую мощность плазменной дуги, что обеспечивает более высокую скорость резки и эффективность при резке более толстых материалов.

При увеличении силы тока скорость резки также может значительно увеличиться. Однако влияние увеличения силы тока на скорость резки становится менее значительным по мере увеличения толщины разрезаемого материала.

Эффективные способы увеличения мощности:

Увеличение силы тока приводит к тому, что столб дуги становится толще, что приводит к расширению пропила и более легкому выгоранию сопла вольфрамового электрода. Повышение напряжения - эффективный способ увеличить мощность плазменной дуги, особенно при резке толстых материалов. Рабочее напряжение U зависит от состава и расхода газа. U для N2 больше, чем для Ar. Для H2 требуется более высокое U из-за его сильной способности к теплоотводу.

Рабочее напряжение плазменной дуги

Если U > 0,65U0, плазменная дуга будет проявлять нестабильное явление, известное как двойная дуга. При увеличении рабочего напряжения плазменной дуги необходимо также увеличить напряжение холостого хода источника питания. U также связано с геометрической формой сопла, особенно с апертурой сопла d.

Расход газа Q

При прочих равных условиях увеличение Q усиливает эффект термической усадки дугового столба, что приводит к большей концентрации энергии. С увеличением Q увеличивается U, что приводит к увеличению мощности плазменной дуги, температуры столба дуги и скорости v.

В то же время скорость дуговой струи увеличивается, усилие резания возрастает, а качество резки улучшается.

Однако если Q слишком велико, часть энергии будет отбираться холодным воздухом, что приведет к уменьшению количества тепла, доступного для расплавления металла, что может повлиять на стабильность горения дуги и нормальную резку.

(4) Скорость резания v

Соответствующая скорость резания v может улучшить качество поверхности среза.

При постоянной мощности увеличение v приводит к уменьшению площади нагрева заготовки и размера зоны термического воздействия.

Если v слишком велико, разрезаемый материал может не расплавиться. Если v слишком медленное, производительность снизится, поверхность реза будет шероховатой, на дне появятся заусенцы, а заготовка будет сильнее деформироваться.

Для обеспечения качества среза скорость резания v должна быть увеличена настолько, насколько это возможно.

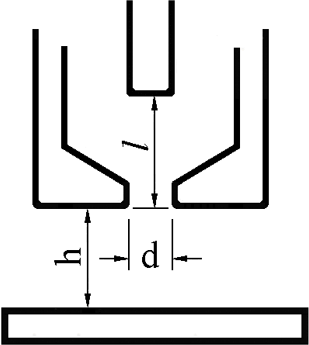

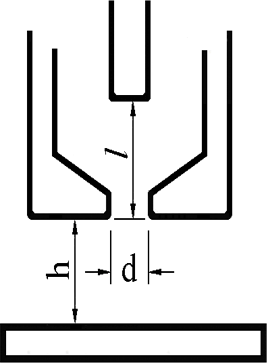

(5) Расстояние от сопла до заготовки h

Чтобы полностью использовать тепло, генерируемое плазменной дугой, и облегчить работу, расстояние h между соплом и поверхностью заготовки должно контролироваться в пределах 10 мм. Обычно это расстояние устанавливается на уровне 4-7 мм.

Влияние h на плазменную дугу

Увеличение h эквивалентно увеличению длины дуги, что приводит к увеличению U.

Однако с увеличением длины дуги эффективность снижается, а энергия теплового излучения возрастает, что может привести к снижению v. Если h слишком велико, сила обдува и режущая способность снижаются, что приводит к увеличению заусенцев на дне и возможности возникновения двойной дуги. Если h слишком мала, возрастает риск короткого замыкания.

(6) Параметры сопла - l, d

l означает расстояние между концом вольфрамового электрода и концом сопла, которое связано с тем, может ли дуга быть правильно сжата.

Если l слишком велико, это приведет к нарушению стабильности дуги. Если l слишком мало, это может привести к короткому замыканию между вольфрамовым электродом и соплом, что может привести к сгоранию сопла.

Диаметр сопла d влияет на диаметр столба дуги и температуру. Увеличение d приводит к уменьшению сжатия, плотности энергии, силы резания и скорости резания v. Это также может привести к снижению режущей способности.

В целом, меньший d ассоциируется с большим U, а больший d - с меньшим U.

5. Характеристики резания толстых заготовок.

С увеличением толщины t увеличивается и количество расплавленного материала, что требует увеличения мощности.

Для уменьшения выгорания рекомендуется увеличивать U при сохранении постоянной мощности. При увеличении t диапазон скачков анодного пятна также увеличивается, поэтому для обеспечения стабильности дуги U должно быть больше 220 В. Для прорезания дна требуется достаточное количество тепла, в результате чего образуется тонкая и удлиненная дуга с небольшим осевым градиентом температуры.

Рекомендуется использовать рабочий газ с высокой энтальпией и теплопроводностью, например, N2+H2.

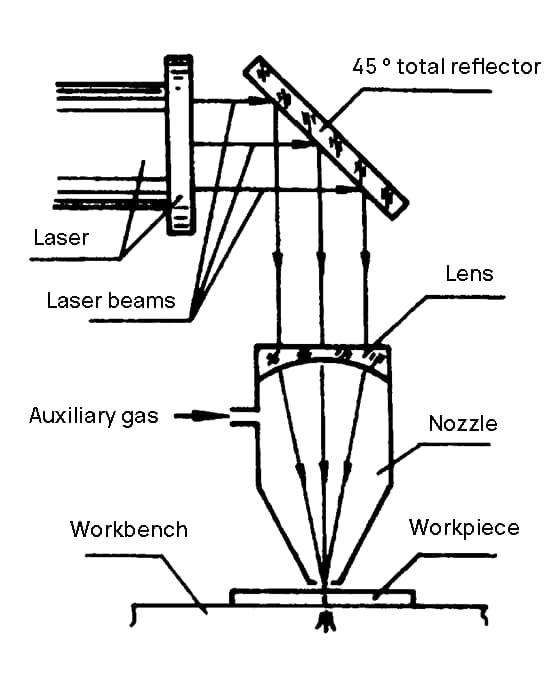

Горизонтальный лазерный луч, испускаемый лазерным резаком.

После отражения от 45-градусного зеркала лазерный луч перенаправляется вертикально вниз.

Затем лазерный луч фокусируется линзой, создавая в фокусной точке очень маленькое пятно.

Лазерная резка

Плотность мощности пятна достигает 106-109 Вт/см2. Когда заготовка облучается лазерным пятном, оно генерирует локальную высокую температуру (выше 10 000℃), в результате чего заготовка мгновенно плавится или испаряется. По мере того как режущая насадка перемещается, и на заготовке образуется разрез.

При этом вспомогательный газ с определенным давлением используется для выдувания расплавленного шлака в месте разреза, тем самым прорезая заготовку.

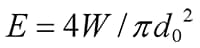

Мощность лазера

Лазерный луч представляет собой идеальный параллельный пучок (с углом расхождения θ < 0,001 радиана). После фокусировки диаметр пятна можно представить в виде do = fθ (где θ ≠ 0), где f - фокусное расстояние линзы. Если мощность лазера W, то плотность мощности пятна составляет:

Характеристики лазерная резка

По сравнению с газовой и плазменно-дуговой резкой, лазерная резка имеет следующие преимущества:

Применение лазерной резки

Лазерная резка обладает выдающимися преимуществами при раскрое тонких листов, повышении эффективности резки и снижении тепловой деформации.

Он может резать различные материалы с высокой температурой плавления, жаропрочные сплавы и сверхтвердые материалы, а также полупроводники, неметаллические материалы и композитные материалы.

При резке толстых металлов для облегчения резания нагнетается сжатый газ, уменьшающий ширину пропила и зону термического влияния.

Технология лазерной резки начала применяться еще в 1970-х годах. В настоящее время ВМС США являются лидером в использовании лазерных технологий для кораблестроительных исследований. В последние годы,

Япония производит и продает станки лазерной резки с ЧПУ мощностью менее 5 кВт, которые могут резать низкоуглеродистую сталь толщиной до 32 мм с высоким качеством. При резке 12-миллиметрового листа скорость резки составляет около 2,5 м/мин, что сравнимо с существующими станками плазменно-дуговой резки.

Лазерная резка находит широкое применение на верфях, в том числе:

Верфь Тамано корпорации Mitsui Zosen в основном строит военные корабли, а также балкеры грузоподъемностью 40 000 тонн. Толщина листов для деталей кораблей в основном составляет около 10 мм, а значительная часть тонких стальная пластина требуется обработка. Судовые конструкции требуют низкой тепловой деформации и высокой точности резки из-за относительно тонкой структуры используемых стальных листов. Использование станков лазерной резки в производстве стальных листов для корпусов судов позволило достичь значительных результатов.

Станок лазерной резки верфи Yunao

Японское производство Машина лазерной резки CO2 для самолетов, с шириной захвата 7,5 м, имеет максимальную мощность 3,5 кВт (номинальная мощность 3 кВт). Эффективная ширина реза составляет 5,4 м, эффективная длина реза - 29,1 м, максимальная толщина реза - 19 мм. Скорость резки листов толщиной 8-10 мм составляет 900-1000 мм/мин. Ширина надреза составляет менее 0,5 мм, а деформация при резке минимальна. Не происходит разрушения верхнего края или шлака нижнего края, а точность резки намного выше, чем при плазменно-дуговой резке.