Вы когда-нибудь задумывались, почему детали из листового металла трескаются или деформируются при гибке? В этой статье рассматриваются основные принципы проектирования листового металла, особое внимание уделяется методам гибки для обеспечения точности и долговечности. К концу статьи вы поймете основные стратегии предотвращения распространенных проблем при изготовлении листового металла.

Как правило, листовой металл относится к металлическим материалам с равномерной толщиной. К распространенным материалам листового металла относятся нержавеющая сталь, оцинкованная сталь, жесть, медь, алюминий и железо. В этой статье рассматриваются основные принципы проектирования изделий из листового металла.

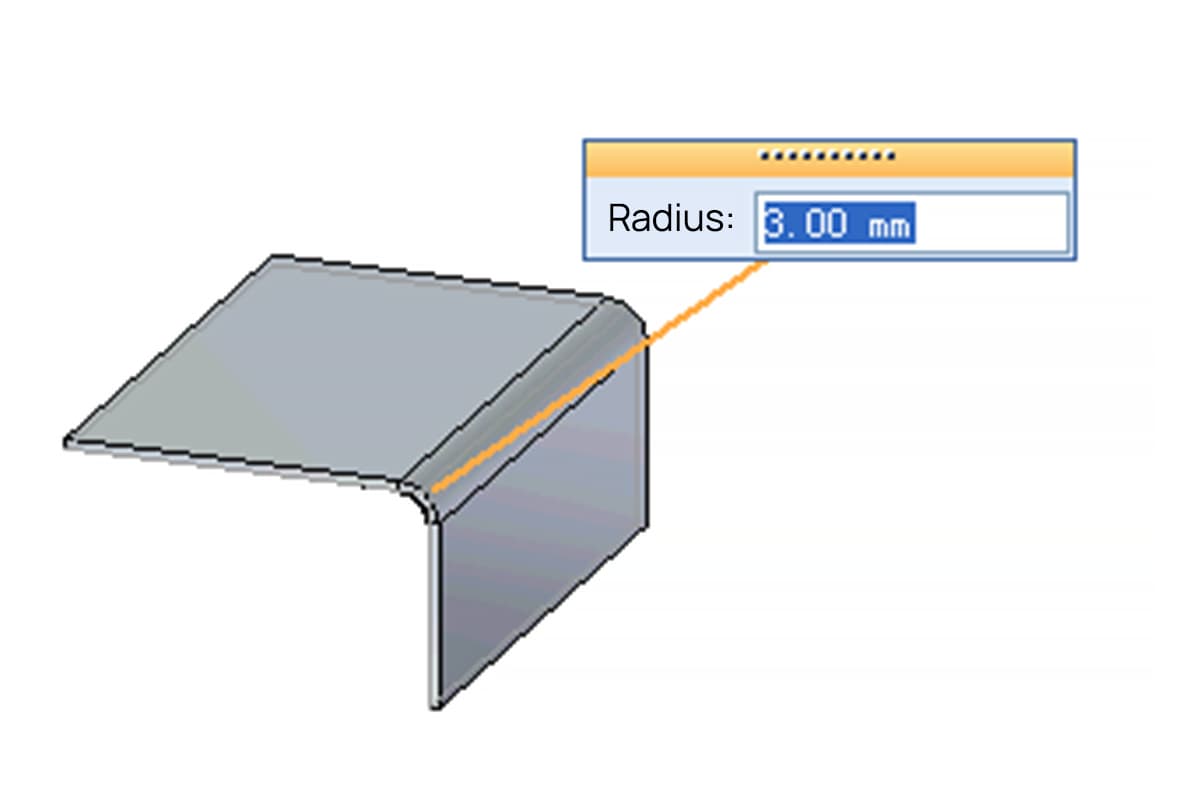

1. Минимум Радиус изгиба для листовых деталей

Когда гибочный лист Если радиус угла слишком мал, внешняя поверхность подвержена растрескиванию. Если радиус угла слишком велик, точность гнутой детали нелегко сохранить из-за springback. Таким образом, указывается минимальный радиус изгиба, как показано в таблице ниже.

| Материал | Минимальный радиус изгиба (R) |

| Холоднокатаный лист, оцинкованный листоцинкованный лист | R ≥ 2t |

| Латунная пластина | R ≥ 1t |

| Алюминий легированная пластина | R ≥ 1,2t |

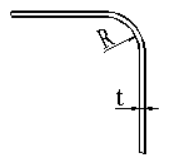

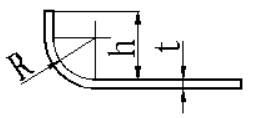

2. Высота прямой кромки при гибке не должна быть слишком маленькой; в противном случае трудно сформировать достаточный изгибающий момент для получения деталей с точными формами.

Значение h должно быть не меньше R+2t, как показано ниже.

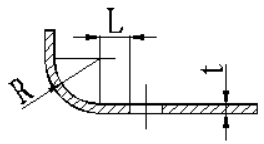

3. При пробивке вблизи отогнутого края расстояние L от края отверстия до центра радиуса изгиба R не должно быть слишком маленьким, чтобы избежать деформации отверстия после изгиба.

Значение L должно быть не менее 2t, как показано на рисунке ниже.

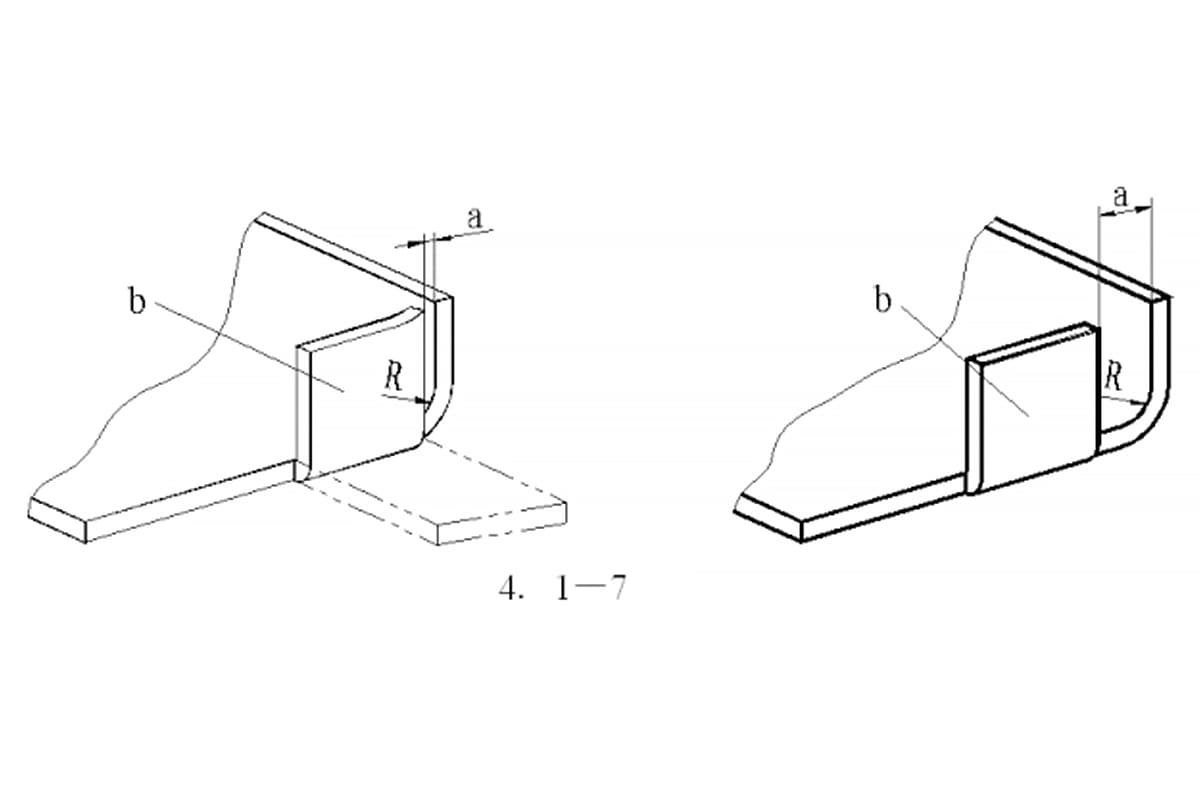

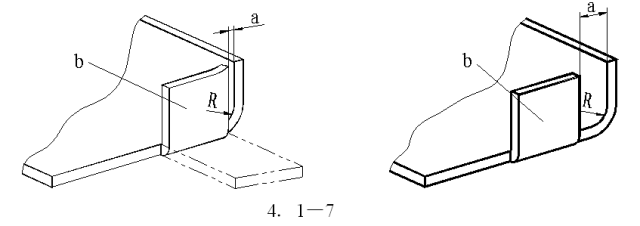

4. Когда a<R, на стороне b вблизи точки a после изгиба остается остаточная дуга. Чтобы избежать этой остаточной дуги, необходимо обеспечить a≥R.

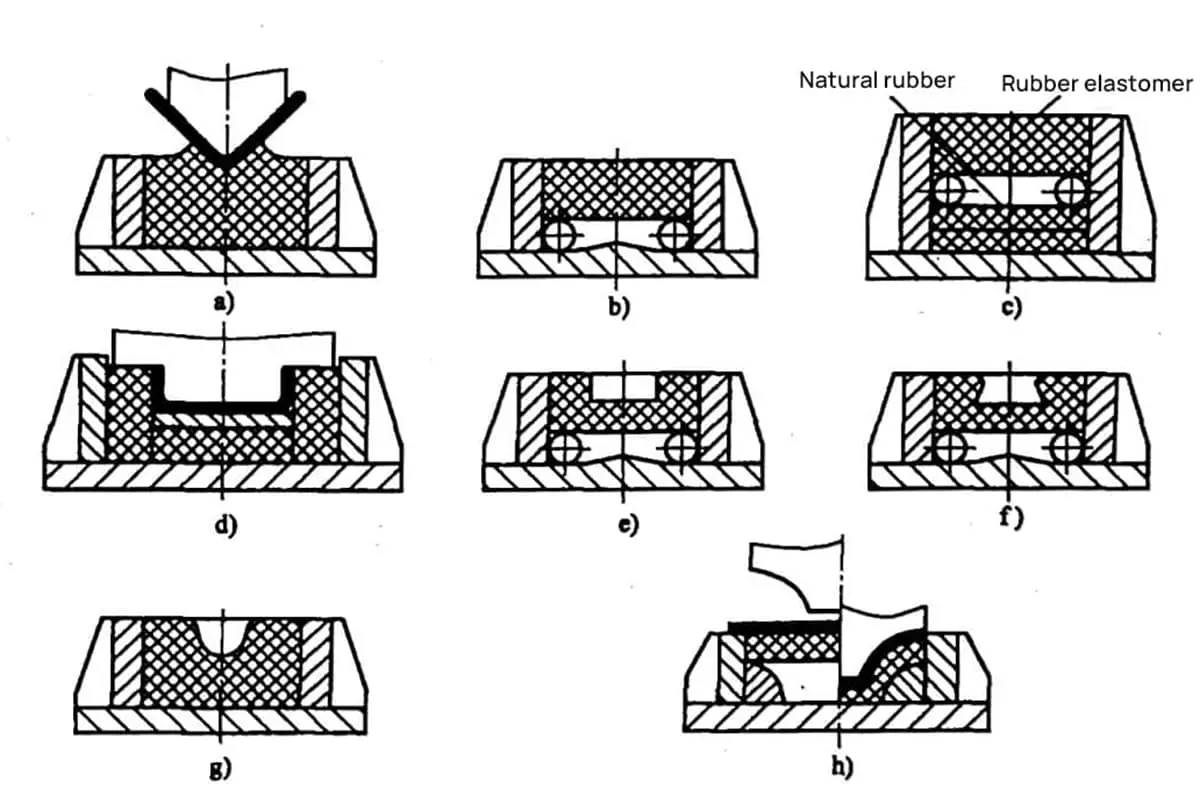

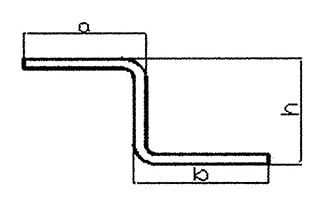

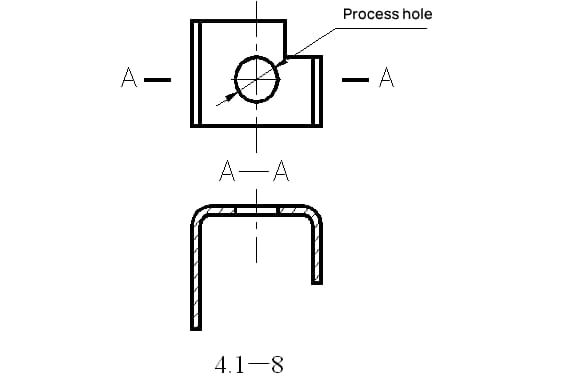

5. Для U-образных гнутых деталей лучше всего иметь края сгиба одинаковой длины, чтобы избежать смещения в одну сторону во время сгибания.

Похожие статьи: Калькулятор силы V- и U-образного изгиба

Если это недопустимо, можно установить технологическое отверстие, как показано на рис. 4.1-8.

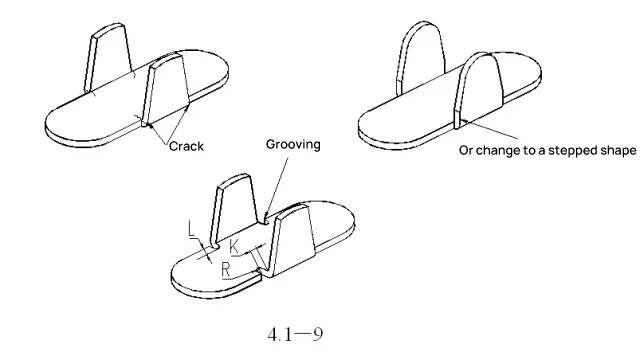

6. Для предотвращения растрескивания или деформации при боковом (трапециевидном) изгибе.

Создайте резервный паз или измените форму основания на ступенчатую. Ширина паза K должна быть не менее 2t, а глубина паза L должна быть не менее t+R+K/2.

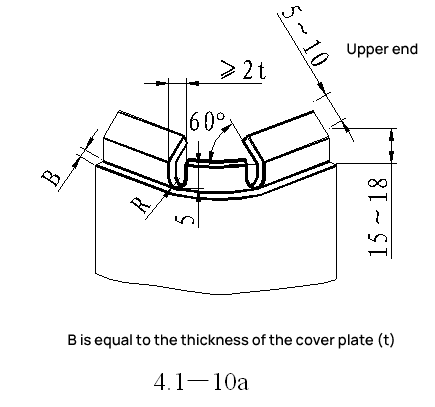

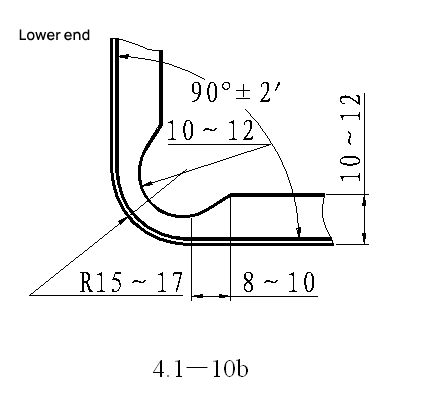

7. Чтобы предотвратить образование складок из-за сжатия материала на углах при сгибании, сделайте резервный надрез.

Например, выемка на углу боковой панели наружного блока (сверху и снизу).

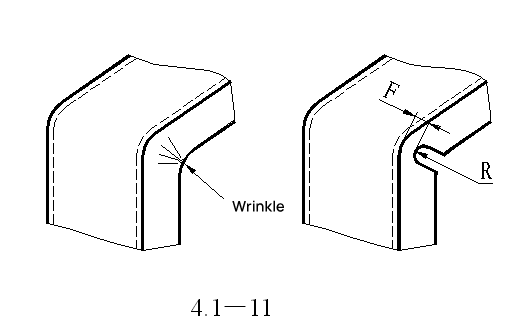

8. Чтобы предотвратить образование морщин на плоских сторонах прямого угла после сгибания, сделайте резервный надрез.

| R | F |

| 3 | 1.6 |

| 6 | 3 |

| 10 | 4.6 |

| 20 | 8 |

| 30 | 11 |

| 40 | 13 |

| 50 | 15 |

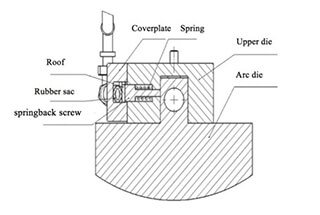

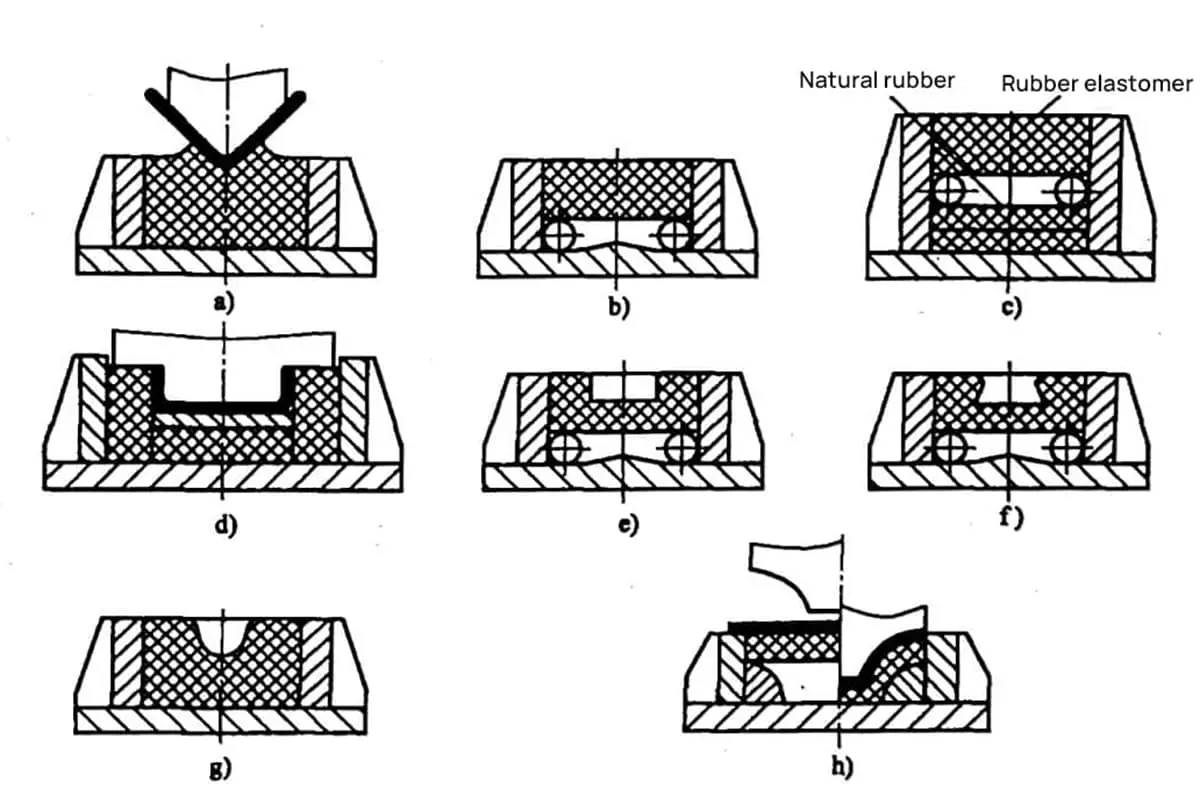

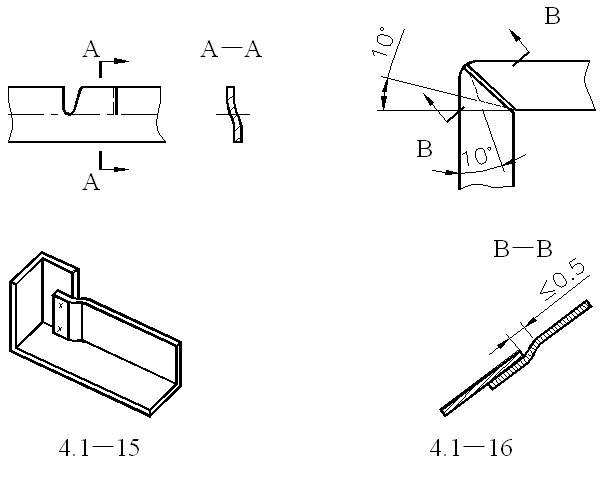

9. Для предотвращения пружинения после сгибания сделайте выемку.

10. Для предотвращения растрескивания после штамповки и последующей гибки сделайте выемку.

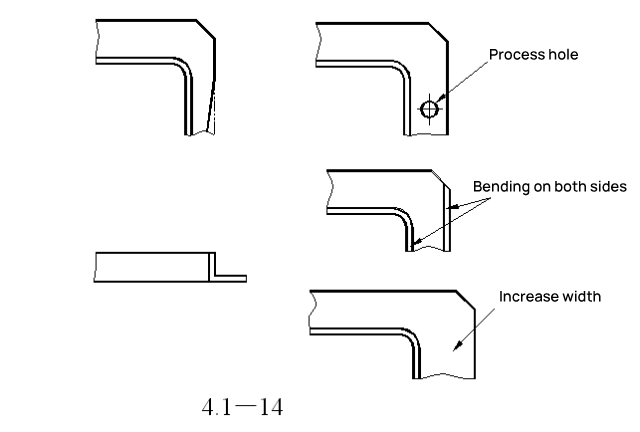

11. Для предотвращения усадки одной стороны внутрь при сгибании.

Эту проблему можно решить путем создания технологического отверстия, одновременной гибки обеих сторон или увеличения ширины фланца для решения проблемы усадки.

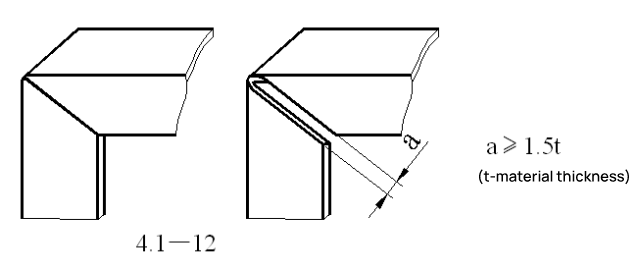

12. Форма нахлеста при сгибании в прямой угол.

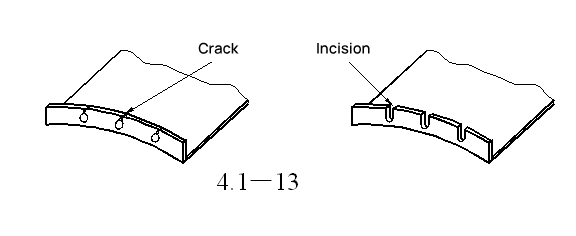

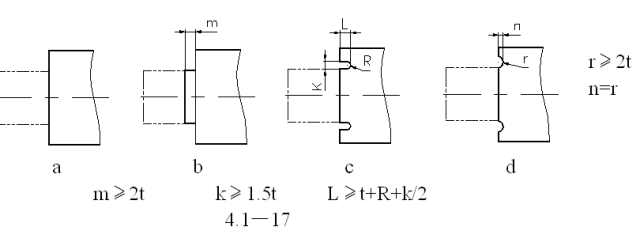

13. Сгибание выступов

Если согнуть, как на рисунке a, где линия сгиба совпадает с линией шага, иногда могут возникнуть трещины и деформации в корне. Поэтому следует сместить линию изгиба от линии шага, как показано на рис. b, или спроектировать выемку, как показано на рис. c и d.

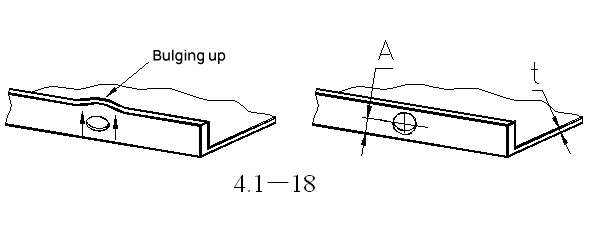

14. Для предотвращения деформации отверстий на изгибаемой поверхности под действием напряжения расстояние между краями (до нижнего корня) должно быть не менее A≥4.