Что, если бы вы могли сваривать металлы с высокой точностью и минимальными искажениями? Технология лазерной сварки предлагает именно это, меняя способы соединения материалов в промышленности. В этой статье рассматриваются параметры процесса, методы и преимущества лазерной сварки. Вы узнаете, как плотность мощности, ширина импульса и величина расфокусировки влияют на качество сварного шва, и почему эта технология является переломным моментом для точности и эффективности металлообработки. Погрузитесь в курс дела, чтобы узнать, как лазерная сварка революционизирует производство и что она означает для будущего машиностроения.

Плотность мощности - важнейший параметр лазерной обработки. Более высокая плотность мощности может быстро нагреть поверхностный слой до температуры кипения за микросекунды, что приведет к значительному испарению. Таким образом, высокая плотность мощности выгодна для процессов удаления материала, таких как резка, резьба и сверление.

С другой стороны, при более низкой плотности мощности температура поверхности достигает точки кипения за несколько миллисекунд. Это позволяет нижнему слою достичь точки плавления до того, как испарится поверхностный слой, что облегчает создание прочного сварного шва. Таким образом, плотность мощности для проводимости лазерная сварка обычно находится в диапазоне от 10^4 до 10^6 Вт/см².

Форма волны лазерного импульса является решающим фактором при лазерной сварке, особенно при сварке листов.

Когда высокоинтенсивный лазерный луч падает на поверхность материала, от 60% до 98% лазерной энергии на поверхности металла отражается и теряется. Эта отражательная способность зависит от температуры поверхности и изменяется соответственно.

Отражательная способность металла сильно колеблется во время лазерного импульса.

Ширина импульса является важным параметром в импульсная лазерная сварка. Она не только отличается от удаления и плавления материала, но и является важнейшим фактором, определяющим стоимость и объем технологического оборудования.

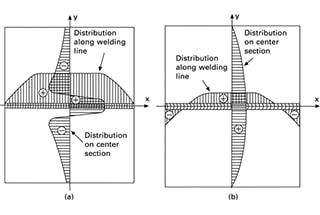

Лазерная сварка обычно требует определенной степени расфокусировка из-за высокой плотности мощности в центре пятна лазерного фокуса, что может легко привести к испарению и образованию отверстий. С другой стороны, распределение плотности мощности относительно равномерно в плоскости, удаленной от лазерного фокуса.

Имеется два режима расфокусировки: положительная и отрицательная расфокусировка. Положительная расфокусировка происходит, когда фокальная плоскость находится над заготовкой, а отрицательная - когда под ней.

Согласно теории геометрической оптики, плотность мощности на соответствующих плоскостях примерно одинакова, когда положительное и отрицательное разделения равны. Однако в реальности форма расплавленного бассейна иная.

Отрицательная расфокусировка может привести к большему проникновению, что связано с процессом формирования расплавленного бассейна. Экспериментальные результаты показывают, что материал начинает плавиться в течение 50-200 с после нагрева лазером, образуя жидкую фазу металла, испарение и пар коммерческого давления, который излучает ослепительный белый свет с очень высокой скоростью.

В то же время высокая концентрация паров заставляет жидкий металл перемещаться к краю расплавленного бассейна, создавая углубление в центре расплавленного бассейна.

При использовании отрицательной дефокусировки внутренняя плотность энергии материала выше, чем поверхностная, что облегчает плавление и испарение. Это позволяет передать световую энергию в более глубокую часть материала, что приводит к большему проникновению. Таким образом, отрицательная расфокусировка должна использоваться для большего проникновения, а положительная расфокусировка - при сварке тонких материалов в практическом применении.

Она включает в себя стыковая сваркаСварка встык, сварка с проплавлением по центру и сварка с перфорацией по центру.

Она включает в себя стыковую сварку "проволока к проволоке", сварку крестом, параллельную сварку внахлест и Т-образную сварку.

Лазерная сварка может быть использована для успешного соединения проволоки с блочным элементом, а размер блочного элемента может быть произвольным.

Следует обратить внимание на геометрические размеры проволочного элемента при сварке.

Для сварки различных типов металлов необходимо определить их свариваемость и диапазон свариваемых параметров.

Важно отметить, что лазерная сварка может выполняться только между определенными комбинациями материалов.

В то время как лазерная пайка может не подойти для соединения определенных компонентов, лазеры можно использовать в качестве источника тепла для пайки и припоя, которые также обладают преимуществами лазерной сварки.

Существует множество методов пайки, но лазерная пайка в основном используется для пайки печатных плат (ПП), особенно в технологии сборки пластин.

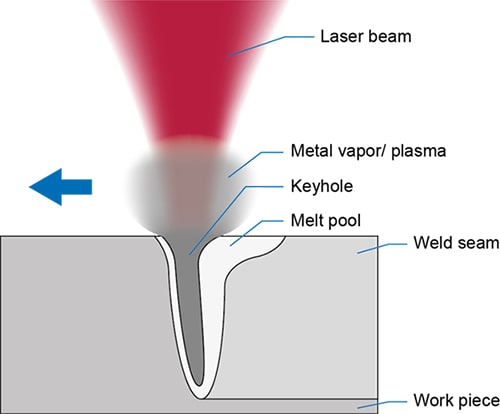

Металлургический процесс лазерной сварки глубокого проникновения похож на электронно-лучевую сварку, так как оба опираются на структуру "маленького отверстия" для полного преобразования энергии.

Когда плотность мощности достаточно высока, материал испаряется, образуя небольшое отверстие. Это отверстие заполнено паром и действует как черное тело, поглощая почти всю энергию падающего света. Равновесная температура в полости отверстия составляет около 25000 градусов.

Тепло передается от внешней стенки высокотемпературной полости и расплавляет окружающий ее металл. Отверстие постоянно заполняется высокотемпературным паром, образующимся в результате испарения материала стенки под воздействием светового луча.

Четыре стенки отверстия окружены расплавленным металлом, который, в свою очередь, окружен твердым материалом. Жидкий металл снаружи отверстия течет и находится в динамическом равновесии с постоянным давлением пара внутри полости отверстия.

При движении луча отверстие остается стабильным. Это означает, что шпоночное отверстие и расплавленный металл, окружающий отверстие, движутся вперед со скоростью ведущего луча. Расплавленный металл заполняет зазор, оставленный движущимся шпоночным отверстием, и сгущается, образуя сварной шов.

Факторы, влияющие на лазерную сварку глубокого проникновения, следующие мощность лазераДиаметр лазерного луча, поглощающая способность материала, скорость сварки, защитный газ, фокусное расстояние линзы, положение фокуса, положение лазерного луча, а также контроль увеличения и уменьшения мощности лазера в начале и конце сварки.

1) Высокое соотношение сторон

Поскольку расплавленный металл формируется вокруг цилиндрической полости высокотемпературного пара и распространяется на заготовку, сварной шов получается глубоким и узким.

2) Минимальный расход тепла

Из-за высокой температуры в полости источника, высокой скорости процесса плавления и низкого подвода тепла к заготовке, термическая деформация и зона термического влияния очень малы.

3) Высокая плотность

Поскольку небольшое отверстие, заполненное высокотемпературным паром, способствует перемешиванию сварочной ванны и выходу газов, что приводит к образованию непористого проплавления при сварке.

Высокая скорость охлаждения после сварки позволяет легко улучшить микроструктуру сварного шва.

4) Усильте сварной шов.

5) Точное управление.

6) Бесконтактный, атмосферный процесс сварки.

В целом, углеродистая сталь демонстрирует хорошие эффекты лазерной сварки, а качество сварки в первую очередь зависит от содержания примесей.

Как и в других сварочных процессах, сера и фосфор являются факторами, которые могут повлиять на чувствительность к сварочные трещины.

Для достижения удовлетворительного качества сварки необходим предварительный подогрев, когда содержание углерода превышает 0,25%.

При сварке сталей с разным содержанием углерода рекомендуется слегка наклонять сварочную горелку в сторону материалов с низким содержанием углерода, чтобы обеспечить качество шва.

Из-за высокого содержания серы и фосфора низкоуглеродистая рифленая сталь непригодна для лазерной сварки.

Благодаря низкому содержанию примесей, сварочный эффект низкоуглеродистой убитой стали превосходен.

Средне- и высокоуглеродистые стали и обычные легированные стали также могут быть эффективно сварены лазером. Однако для устранения напряжений и предотвращения образования трещин необходимы предварительный нагрев и послесварочная обработка.

В целом, углеродистая сталь демонстрирует хорошие показатели лазерной сварки, а качество сварки зависит от содержания примесей.

Похожие на другие методы сваркиСера и фосфор являются основными факторами, которые могут привести к образованию сварочных трещин.

Когда содержание углерода превышает 0,25%, для достижения желаемого результата необходим предварительный нагрев. качество сварки.

При сварке сталей с разным содержанием углерода наклон сварочной горелки в сторону с меньшим содержанием углерода может обеспечить качество соединения.

Лазерная сварка не рекомендуется для низкоуглеродистой рифленой стали из-за высокого содержания серы и фосфора.

Низкоуглеродистая убитая сталь показывает отличные результаты сварки благодаря низкому содержанию примесей.

Средне- и высокоуглеродистые стали, а также обычные легированные стали могут эффективно свариваться лазером, но для устранения напряжений и предотвращения образования трещин требуется предварительный подогрев и послесварочная обработка.

В общем, лазерная сварка нержавеющей стали легче получить высококачественные соединения, чем при обычной сварке. Это объясняется тем, что небольшая зона термического влияния при высокой скорости сварки делает сенсибилизацию менее проблематичной.

По сравнению с углеродистой сталью, нержавеющая сталь, обладая более низкой теплопроводностью, позволяет легче получать сварные швы с глубоким проплавлением и узкие швы.

Высокая скорость охлаждения и малая зона термического влияния при лазерной сварке создают благоприятные условия для совместимости материалов с различной структурой после расплавления множества различных металлов.

Доказано, что успешно свариваются следующие металлы: нержавеющая сталь и низкоуглеродистая сталь, нержавеющая сталь 416 и нержавеющая сталь 310, нержавеющая сталь 347 и никелевый сплав хастеллой, никелевый электрод и холоднокованая сталь, а также биметаллические полосы с различным содержанием никеля.