Вы когда-нибудь задумывались, в чем секрет производства высококачественных штампованных деталей? В этой статье блога мы рассмотрим важнейшую роль, которую играет зазор между пуансоном и штампом в процессе штамповки. Наш эксперт, инженер-механик, поделится ценными идеями и практическими советами по оптимизации зазора для повышения качества деталей и продления срока службы инструмента. Приготовьтесь учиться на реальных примерах и открывать для себя новейшие технологии в этой области!

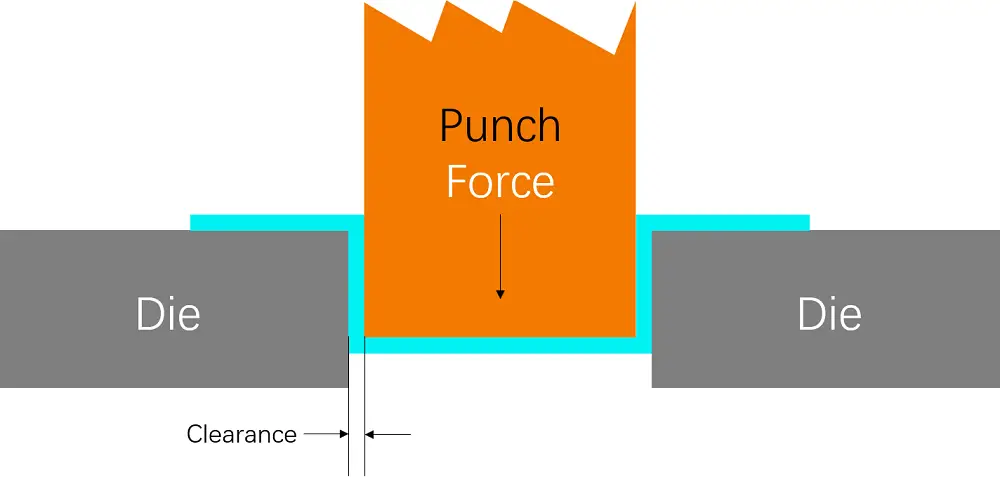

Зазор между пуансоном и матрицей - это намеренный зазор или расстояние между режущей кромкой пуансона и режущей кромкой матрицы при штамповке металла. Этот зазор выражается в процентах от толщины материала с каждой стороны и является критическим параметром в процессе штамповки металла. Он обеспечивает правильное срезание и разделение материала для точного создания отверстия или формы.

Определение правильного зазора между пуансоном и матрицей жизненно важно по нескольким причинам. Во-первых, он напрямую влияет на точность и качество пробиваемых отверстий или форм, обеспечивая чистые, точные края с минимальными заусенцами или деформацией. Например, при пробивке отверстия в низкоуглеродистой стали толщиной 1/8 дюйма (0,125 дюйма) типичный зазор может быть установлен на 10%, в результате чего общий зазор составит 0,0125 дюйма (0,00625 дюйма на сторону). Этот расчет имеет решающее значение для поддержания качества конечного продукта.

Кроме того, правильный зазор помогает продлить срок службы пуансона и матрицы. Если зазор установлен правильно, это снижает нагрузку и износ этих инструментов, сводя к минимуму риск поломки и необходимость частой замены. Это особенно важно в условиях крупносерийного производства, где износ инструмента может привести к увеличению времени простоя и расходов.

Безопасность - еще один важнейший фактор. Достаточный зазор помогает предотвратить опасные ситуации, такие как трещины или разрывы в инструментах, которые могут привести к несчастным случаям в процессе штамповки. Кроме того, это снижает требуемый тоннаж и усилие пробивки, повышая общую безопасность работы.

На определение оптимального зазора между пуансоном и матрицей влияют несколько факторов, каждый из которых играет важную роль в достижении желаемых результатов в производстве. Понимание этих факторов необходимо для точных расчетов.

Тип и толщина материала являются основными факторами. Различные материалы, такие как алюминий, мягкая и нержавеющая сталь, обладают различными характеристиками, которые требуют различных значений зазоров. Например, для более мягких материалов, таких как алюминий, может потребоваться меньший зазор по сравнению с более твердыми материалами, такими как нержавеющая сталь, для которой может потребоваться больший зазор, чтобы учесть повышенную устойчивость к сдвигу.

Твердость материала также существенно влияет на зазор. Более твердые материалы, как правило, создают больше трения и тепла в процессе штамповки, что может привести к износу и деформации инструмента. Поэтому для обеспечения эффективной резки без повреждения пуансона или матрицы необходимо соответствующим образом отрегулировать зазор. Например, для твердого материала может потребоваться зазор в 15% от его толщины, а для более мягкого материала - только 5%.

Материалы, из которых изготовлены пуансон и матрица, также играют роль в определении подходящего зазора. Совместимость и характеристики материалов инструмента могут влиять на производительность, что сказывается на долговечности инструмента.

Размер и геометрия пробиваемого отверстия или выреза также определяют требуемый зазор. Более сложные формы требуют точной регулировки зазора для обеспечения эффективного разделения материала.

Наконец, при выборе величины зазора следует учитывать предполагаемый срок службы инструмента. Необходимо найти баланс между оптимальной производительностью и долговечностью инструмента, при этом корректировка производится в зависимости от ожидаемого срока службы инструмента.

Формулы для расчета зазора в штампе обычно включают процент от толщины материала. Общепринятые отраслевые рекомендации предлагают диапазон от 5% до 20% от толщины материала на сторону, с поправками на такие факторы, как тип материала и твердость.

Понимание этих факторов и точный расчет зазора между пуансоном и матрицей имеют решающее значение для достижения высококачественных результатов, продления срока службы инструмента и обеспечения безопасной и эффективной штамповки в производстве.

Пробивной станок с ЧПУ и Револьверная головка с ЧПУ Вырубная машина может производить соединение со срезанной трещиной, поддерживать сбалансированное усилие заготовки, обеспечивать хорошее качество выбивки и продлевать срок службы пресс-формы.

Для достижения оптимальных результатов рекомендуется использовать таблицу зазоров пуансонов и матриц (см. таблицу 1).

Таблица 1. Диаграмма пуансонов и зазоров

Единица измерения: мм

| Толщина | Мягкая сталь | Нержавеющая | Алюминий* |

| 0.8 | 0.15-0.20 | 0.20-0.24 | 0.15-0.16 |

| 1.0 | 0.20-0.25 | 0.25-0.30 | 0.15-0.20 |

| 1.5 | 0.30-0.38 | 0.37-0.45 | 0.22-0.30 |

| 2.0 | 0.40-0.50 | 0.50-0.60 | 0.30-0.40 |

| 2.5 | 0.50-0.63 | 0.62-0.75 | 0.37-0.50 |

| 3.0 | 0.60-0.75 | 0.75-0.90 | 0.45-0.60 |

| 3.2 | 0.64-0.80 | 0.80-0.96 | 0.48-0.64 |

| 3.5 | 0.70-0.88 | 0.88-1.05 | 0.53-0.70 |

| 4.0 | 0.80-1.00 | 1.00-1.20 | 0.60-0.80 |

| 4.5 | 0.90-1.13 | 1.13-1.35 | 0.68-0.90 |

| 5.0 | 1.00-1.25 | – | 0.75-1.00 |

| 5.5 | 1.10-1.38 | – | 0.83-1.10 |

| 6.0 | 1.20-1.50 | – | 0.90-1.20 |

* Применяется также для меди и латуни

Выбор величины зазора штампа для a CNC пробивного станка или револьверного пробивного станка с ЧПУ обычно выполняется с помощью эмпирических формул и графиков.

Опытный монтажник и конструктор штампов, хорошо разбирающийся в различных изделиях, включая требования к их материалам, размерам и точности, знает, как спроектировать пресс-форму, чтобы производить квалифицированную продукцию и сократить время ремонта.

Зазор между пуансоном и матрицей оказывает значительное влияние на качество штампованной детали и срок службы штамп для тиснения.

Поэтому при проектировании штампа необходимо выбрать разумный зазор, чтобы обеспечить качество и точность штампуемых деталей.

Меньшее значение зазора следует использовать для деталей с высокой точностью размеров и перпендикулярность В то время как для деталей с более низкими требованиями к точности можно использовать большие значения зазора, чтобы уменьшить усилие пробивки и увеличить срок службы штампа.

Существует два метода определения зазора между пуансоном и матрицей: опытным путем и по формуле.

При проектировании и изготовлении нового штампа следует использовать минимальное разумное значение зазора с учетом отклонений при производстве и износа в процессе эксплуатации.

В процессе производства штамп будет постоянно изнашиваться, увеличивая зазор, поэтому очень важно поддерживать зазор в разумных пределах.

Процентное отношение зазора штампа к толщине материала:

◆ Минимальный срок службы штампов: 15%

◆ Оптимальный клиренс: 20 ~ 25%

◆ Длительный срок службы штампов: 30%

◆ Усиленный зазор штампа: 30%

(Таблица 1) Таблица рекомендуемых зазоров штампа

| Толщина (мм) | Алюминий (мм) | Мягкая сталь (мм) | Нержавеющая сталь (мм) |

|---|---|---|---|

| 1.00 | 0.15 | 0.20 | 0.20 |

| 1.50 | 0.23 | 0.30 | 0.40 |

| 2.00 | 0.30 | 0.40 | 0.50 |

| 3.00 | 0.60 | 0.75 | 0.90 |

| 4.00 | 0.80 | 1.00 | 1.20 |

| 5.00 | 1.00 | 1.25 | 1.75 |

| 6.35 | 1.60 | 2.00 | 2.22 |

Его значение можно рассчитать по следующей формуле зазора между пуансоном и матрицей:

Мягкие материалы:

Твердые материалы:

Дальнейшее чтение:

◆ Увеличение срока службы пресс-формы

◆ Хороший эффект возвращения материала

◆ Образовавшийся заусенец небольшой

◆ Сделайте отверстие чище и аккуратнее

◆ Уменьшите вероятность заедания

◆ Выравнивание заготовок

◆ Положение отверстия более точное

◆ Минимум усилие пробивки требуется для заглушка

Влияние чрезмерно больших или малых зазоров в штампе на качество штампованных деталей проявляется в основном в следующих аспектах:

Если зазор штампа слишком велик:

Если зазор штампа слишком мал:

Соответствующий зазор в штампе имеет решающее значение для обеспечения качества штампованных деталей. Как чрезмерные, так и недостаточные зазоры могут негативно повлиять на качество этих деталей, включая, но не ограничиваясь, деформацией заготовки, отклонениями размеров, повреждением поверхности и сокращением срока службы штампа.

Поэтому при проектировании и настройке штампов необходимо учитывать конкретные требования к штамповке и характеристики материала, чтобы точно контролировать зазор в штампе, обеспечивая тем самым качество штампованных деталей и длительное использование штампов.

Прежде чем перейти к расчету примера, необходимо прояснить ключевые понятия, связанные с операциями штамповки металла. Под "зазором между пуансоном и матрицей" понимается намеренный зазор между пуансоном и матрицей, обеспечивающий чистый срез материала. При "заготовке" пуансон срезает пулю с материала, создавая отверстие, а штамп обеспечивает поддержку и направляет материал. Коэффициент зазора" - это процентное отношение толщины материала, используемое для расчета требуемого зазора.

Точный расчет зазора между пуансоном и матрицей имеет решающее значение для получения точных и чистых отверстий в металлических листах. Без правильного зазора операции штамповки могут привести к образованию заусенцев, деформаций или отверстий неточного размера. Поэтому понимание и расчет необходимых зазоров является основополагающим фактором для обеспечения высокого качества операций штамповки.

В этом разделе мы рассмотрим пошаговый пример расчета для определения зазора между пуансоном и матрицей, необходимого для пробивки отверстия 9/16″ в листе низкоуглеродистой стали толщиной 1/2″. Этот пример проиллюстрирует процесс, обеспечивающий точность и эффективность операций пробивки.

Следуя этим шагам, производители могут получить точные и чистые отверстия в низкоуглеродистой стали, обеспечивая высокое качество результатов и оптимальный срок службы инструмента. Этот пример расчета демонстрирует важность точного определения зазора между пуансоном и матрицей для эффективной штамповки металла.

При штамповке металла определение зазора между пуансоном и матрицей зависит от нескольких критических факторов, каждый из которых играет важную роль в достижении желаемых результатов в производстве. Понимание этих факторов необходимо для точных и эффективных расчетов зазоров.

Зазор в штампе - это зазор между пуансоном и штампом во время штамповки. Этот зазор имеет решающее значение для получения чистых резов, снижения износа инструмента и поддержания качества продукции. На оптимальный зазор, необходимый для различных видов штамповки, влияют различные факторы.

Тип и свойства пробиваемого материала существенно влияют на величину зазора в штампе. Для разных материалов требуются разные зазоры, чтобы обеспечить оптимальную производительность и качество продукции.

Такие материалы, как нержавеющая сталь, алюминий, медь и высокопрочные стали, обладают уникальными характеристиками, которые требуют различных значений зазора. Например, твердые материалы, такие как нержавеющая сталь, требуют большего зазора, чтобы избежать разрушения материала и чрезмерного износа пресс-формы. Напротив, мягкие материалы, такие как алюминий и медь, могут иметь несколько меньшие зазоры для достижения гладкой поверхности среза. Например, при штамповке нержавеющей стали толщиной 1 мм целесообразно использовать зазор 0,1 мм (10%), в то время как для алюминия толщиной 1 мм может быть достаточно зазора 0,05 мм (5%).

Толщина материала является критическим фактором при определении зазора. Обычная штамповка металла часто соответствует промышленному стандарту, согласно которому зазор должен составлять от 5% до 10% толщины материала на сторону. Для прецизионной штамповки металла зазор может составлять до 5%, чтобы уменьшить заусенцы и получить высококачественные поверхности среза. Для современных высокопрочных сталей может потребоваться зазор до 21% на сторону для оптимального качества кромок и минимизации заусенцев. Например, для пробивки листа из высокопрочной стали толщиной 2 мм может потребоваться зазор 0,42 мм (21%) на сторону.

Твердость пробиваемого материала существенно влияет на износ инструмента и необходимость зазора. Более твердые материалы, такие как закаленная сталь, обычно требуют больших зазоров, чтобы уменьшить нагрузку на пуансон и матрицу, тем самым продлевая срок службы инструмента. Более мягкие материалы, такие как медь или латунь, могут иметь меньшие зазоры. Например, при штамповке такого твердого материала, как титан, может потребоваться больший зазор по сравнению с более мягким материалом, например медью.

Совместимость и характеристики материалов, используемых для изготовления пуансонов и матриц, также играют решающую роль в определении подходящего зазора. Пуансоны из быстрорежущей стали (HSS) или твердого сплава, обладающие повышенной износостойкостью, могут допускать более узкие зазоры по сравнению с инструментами, изготовленными из более мягких материалов. Выбор материала пуансона и матрицы влияет на общую производительность, влияние на долговечность инструмента и качество конечного продукта.

Размер и геометрия пробиваемого отверстия или выреза также определяют необходимый зазор. Более сложные формы требуют точной регулировки зазора для обеспечения эффективного разделения материала и достижения требуемого качества кромки. Например, сложные формы с малым радиусом могут потребовать немного увеличенного зазора, чтобы учесть дополнительную нагрузку на кромки инструмента.

Прогнозирование срока службы инструмента является важным моментом при определении величины зазора. Необходимо найти баланс между оптимальной производительностью и долговечностью инструмента. Корректировка зазоров должна производиться в зависимости от ожидаемого срока службы инструмента. Например, если требуется длительный срок службы инструмента, можно использовать немного большие зазоры, чтобы уменьшить износ и продлить срок службы пуансона и матрицы.

Производители могут оптимизировать зазор между пуансоном и матрицей, если будут всесторонне учитывать эти факторы. Например, при работе с высокопрочной сталью выбор в пользу большего зазора и использование износостойких материалов для пуансонов и матриц может повысить долговечность инструмента и качество продукции. И наоборот, при работе с более мягкими материалами можно использовать более узкие зазоры для достижения более чистого реза и уменьшения образования заусенцев.

Новейшие технологии и методы регулировки зазоров в пресс-форме включают в себя множество способов, основная цель которых - обеспечить разумные зазоры в пресс-форме, улучшить качество продукции и продлить срок службы пресс-формы. Вот некоторые конкретные методы и технологии:

Метод регулировочного винта: Это распространенный способ регулировки отверстия в кромке пресс-формы, использующий упругость стали пресс-формы в сочетании с удобно приложенным усилием винтов, чтобы вызвать изменение зазора в отверстии.

Регулировка расстояния между верхней и нижней пластинами: При настройке формы для разницы сегментов гибочного станка сначала достигается необходимый зазор между сегментами путем регулировки расстояния между верхней и нижней плитами, затем форма помещается в пресс для прессования, наблюдения и проверки соответствия качества и размера изделия установленным требованиям.

Вогнуто-выпуклая Регулировка зазора между формами: Регулируя зазор между вогнутой и выпуклой формами, можно эффективно сократить выпуск бракованных изделий. Кроме того, производительность пресс-формы может быть дополнительно оптимизирована путем регулировки давления воздушной подушки в вогнутой пресс-форме, обрезки выпуклой пресс-формы R или уменьшения отскока путем регулировки отрицательного угла выпуклой пресс-формы.

Использование профессиональных инструментов проектирования: Инструменты входной диагностики в SolidWorks, например, помогут выявить дефекты в модели, такие как проблема зазоров между гранями, что позволит избежать этих проблем на этапе проектирования.

Установка и регулировка перфоратора без направляющих: Установка и регулировка неуправляемого пуансона довольно сложна, для этого необходимо установить пуансон в центре пресса и подпереть его блоками, одновременно регулируя гайки на ползуне пресса для завершения регулировки.

Повторная регулировка зазоров в пресс-формах: Если зазор в пресс-форме слишком велик или неравномерен, его необходимо отрегулировать, чтобы обеспечить нормальную работу пресс-формы и качество продукции.

Для повышения точности измерения зазора в пресс-форме в настоящее время применяются такие передовые методы измерения, как:

1. Технология 3D-сканирования:

Этот бесконтактный метод измерения использует оптические принципы или принципы лазерной интерференции для полномасштабного сканирования литейной формы, получая высокоточные трехмерные данные. По сравнению с традиционными контактными методами измерения, технология 3D-сканирования позволяет получить более быстрые и точные результаты.

Кроме того, оптические и бесконтактные методы трехмерного лазерного сканирования позволяют быстро и точно проводить измерения, сравнивая их с исходным CAD для определения геометрических размеров и допусков (GD&T), что помогает производителям регулярно контролировать качество пресс-форм, выявлять и устранять проблемы.

2. Координатно-измерительная машина:

Благодаря передовым сенсорным технологиям и алгоритмам измерений он обеспечивает высокую точность измерений, как правило, на микронном уровне. Это устройство особенно подходит для высокоточных измерений изделий в пресс-формах SMC, точно контролируя качество и оптимизируя производственный процесс.

3. Механизмы измерения в реальном времени:

В частности, речь идет о механизме для измерения зазора в стеклянной форме в режиме реального времени. Эта технология меняет существующие способы измерения зазора в форме, повышая эффективность производства и качество всей системы литья.

4. Метод контроля зазора при закрытии штамповочной формы:

В результате конкретной экспериментальной проверки этот метод позволяет точно измерить зазор закрытия пресс-формы с точностью до 0,01 мм. Это указывает на его применимость для контроля зазора закрытия штамповочной формы, что позволяет сократить время на установку и отладку формы, повысить качество штампованных деталей и сэкономить затраты.

Эффективное предотвращение и контроль проблем с зазором в пресс-форме в процессе ее изготовления - сложная, но крайне важная задача. Вот некоторые методы, которые можно применить:

Учет на этапе проектирования:

При проектировании и изготовлении штамповочных форм важно обеспечить соответствующий зазор между наружной и внутренней поверхностями штампа. Это не только помогает поддерживать постоянство зазоров, но и упрощает процесс производства. Кроме того, для деталей неправильной формы необходимо точно определить размеры и допуски рабочих частей наружного и внутреннего штампов.

Контроль точности обработки:

Чтобы обеспечить минимальный зазор при штамповке (например, 1 мкм), необходим строгий контроль температуры в цехе, поскольку точность заготовки существенно зависит от температуры окружающей среды. Это означает, что контроль температуры является одним из ключевых факторов при прецизионной обработке.

Применение методов регулировки формы:

Проблемы с зазором на поверхности пресс-формы могут быть решены с помощью методов корректировки деформационной обработки. Здесь рассматриваются вопросы корректировки обработки поверхности пресс-формы и получения скорректированных поверхностей пресс-формы. Кроме того, могут быть использованы такие методы, как компенсация локального давления в плоскости прессования и другие возможные решения по регулировке зазора поверхности пресс-формы.

Техника, позволяющая избежать заусенцев:

При двусторонней штамповке без заусенцев с отрицательным зазором, если возникают трудноустранимые заусенцы, в пресс-форме может быть проведен процесс удаления заусенцев для их устранения.

Проектирование зазора в пресс-форме:

При проектировании зазора пресс-формы можно использовать метод расчета для определения величины изменения зазора, вызванного тепловой деформацией, что позволяет сократить время обработки и сборки пресс-формы.

Предотвращение обрыва проволоки:

При использовании быстрой проволочно-вырезной электроэрозионной обработки необходимо обращать внимание на контакт между проводящим блоком и электродной проволокой, чтобы избежать поломки проволоки из-за плохого контакта, что имеет решающее значение для поддержания непрерывности и стабильности процесса обработки.