Вы когда-нибудь задумывались о том, как обеспечить успех проекта штамповки металла? В этой статье блога мы рассмотрим критические факторы, которые могут сделать или сломать ваш процесс штамповки. Как опытный инженер-механик, я поделюсь с вами информацией о расчете усилий штамповки и выборе оптимальных зазоров пуансонов и штампов. К концу статьи вы будете иметь четкое представление о том, как планировать проект штамповки для достижения наилучших результатов.

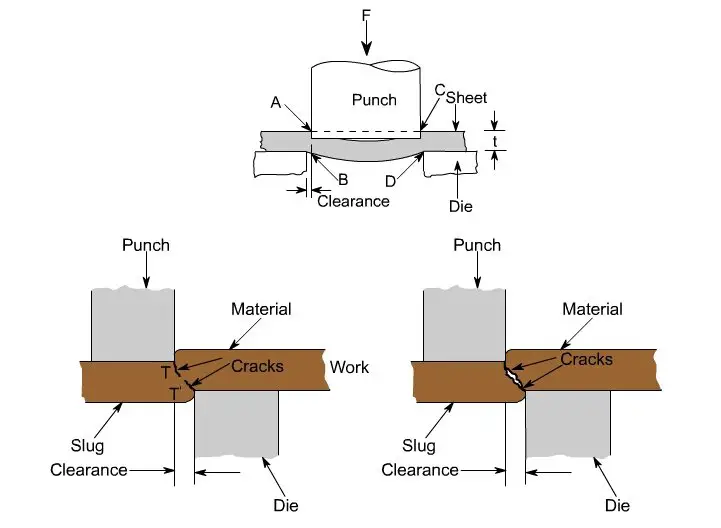

Усилие пробивки - это сила, необходимая для вырезания отверстия в заготовке с помощью пуансона и штампа. Оно зависит от нескольких факторов, включая свойства материала, толщину заготовки и геометрию пробиваемого отверстия.

Прочность на сдвиг - это показатель способности материала противостоять силам сдвига. Она варьируется в зависимости от материала и обычно указывается в спецификации материала. Например, прочность на сдвиг алюминия составляет около 250 Н/мм², а нержавеющей стали - от 400 до 700 Н/мм². Прочность на сдвиг также можно определить по прочности на растяжение, где она составляет примерно 50-70% от прочности на растяжение.

Толщина ((t)) пробиваемого материала напрямую влияет на требуемое усилие. Для пробивания более толстых материалов требуется большее усилие.

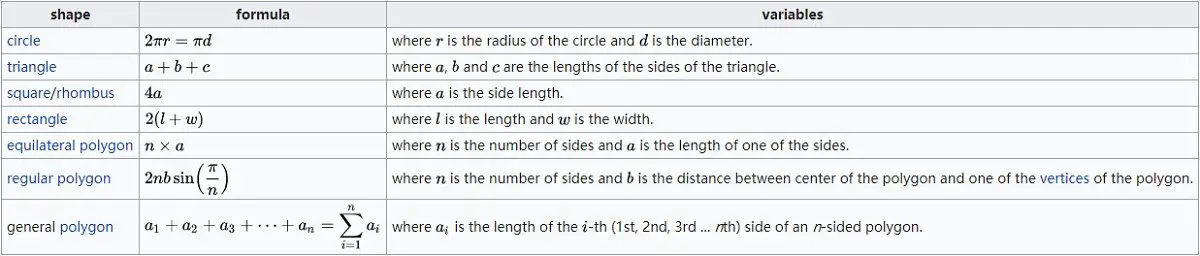

Периметр ((L)) отверстия, определяемый формой и размером отверстия, имеет решающее значение при расчете усилия пробивки. Периметр - это общая длина вырезаемой кромки.

При планировании проекта штамповки металла одним из наиболее важных факторов, которые необходимо учитывать, является требуемое усилие штамповки. Расчет правильного усилия штамповки гарантирует, что вы выберете пресс с достаточным тоннажем и спроектируете оснастку, способную выдержать прилагаемые усилия.

Существует несколько методов расчета усилия штамповки в зависимости от конкретного процесса штамповки и типа усилия. Здесь мы рассмотрим некоторые из наиболее распространенных формул и предоставим удобный калькулятор силы штамповки.

Для расчета усилия штамповки существует несколько методов, и какой из них использовать, зависит от конкретного процесса штамповки и типа усилия штамповки, которое необходимо рассчитать. Ниже приведены некоторые распространенные методы расчета усилия штамповки:

Основная формула разбивает общее усилие штамповки на сумму нескольких частей:

Конкретные компоненты зависят от конкретной операции штамповки.

Во многих проектах штамповки усилия срезания и пробивания составляют основную часть усилий штамповки. Общепринятая формула для расчета усилия срезания или пробивки выглядит следующим образом:

𝑃 = 𝑘 × 𝑙 × 𝑡 × Г

Где:

Альтернативная версия этой формулы такова:

P = ltτ

Где:

Для небольших деталей, отштампованных плоским пуансоном, формулу можно упростить до:

F = Ltτ

Где F - сила сдвига в ньютонах.

Чтобы рассчитать силу, необходимую для пробивания круглого отверстия, используйте диаметр отверстия, чтобы найти его периметр:

Затем примените упрощенную формулу:

Например, чтобы пробить отверстие диаметром 3 мм в нержавеющей стали толщиной 5 мм с пределом прочности на сдвиг 400 МПа:

Для квадратного отверстия рассчитайте периметр, исходя из длины стороны квадрата:

Например, чтобы пробить квадратное отверстие со стороной 4 мм в алюминии толщиной 5 мм с пределом прочности на сдвиг 250 Н/мм²:

Использование коэффициента безопасности ((K)) необходимо для учета таких переменных, как износ инструмента, изменение свойств материала и другие неопределенности. Типичный коэффициент безопасности составляет около 1,3.

Для более твердых материалов обычно требуется большее усилие пробивки. Состояние материала, например, его отжиг или закалка, также влияет на прочность на сдвиг и, следовательно, на требуемое усилие.

Конструкция пуансона и матрицы может влиять на требуемое усилие. Фаска пуансона может уменьшить усилие, но может деформировать материал. Правильный зазор и обслуживание штампа также имеют решающее значение для эффективной штамповки.

Учитывая эти факторы и используя соответствующие формулы, вы сможете точно рассчитать усилие пробивки, необходимое для различных операций металлообработки, обеспечивая точность и эффективность производственного процесса.

Чтобы упростить расчет усилия штамповки, здесь представлен онлайн-калькулятор. Просто введите материал, толщину и периметр детали, чтобы получить требуемое усилие в метрических тоннах.

P.S: Если вы хотите рассчитать тоннаж гидравлического пресса, вы можете использовать наш калькулятор тоннажа гидравлического пресса.

Сопутствующий калькулятор: Калькулятор силы V- и U-образного изгиба

Если вам нужно пробить круглое, квадратное или любое другое отверстие в металле заданной толщины, вам нужно определить усилие пробивания, необходимое для выполнения этой задачи.

Для расчета необходимого тоннажа пресса можно использовать следующую формулу расчета усилия пробивки, которая также применима для расчета усилия заготовки.

Тонна пресса (KN) = Периметр (мм) * Толщина плиты (мм) * Прочность на сдвиг (кн / мм)2)

Пересчитано в метрические тонны: деление результата KN на 9,81

Прочность на сдвиг для распространенных материалов определяется следующим образом: единица измерения: КН/мм2

| Алюминий | Латунь | Низкоуглеродистая сталь | Нержавеющая сталь |

| 0.1724 | 0.2413 | 0.3447 | 0.5171 |

Таблицу прочности на сдвиг вы можете посмотреть в следующем посте:

например: Если пробить одно квадратное отверстие в низкоуглеродистом материале толщиной 3 мм. стальная пластина, длина стороны 20 мм, вы получите:

Усилие удара (KN) = 80 x 3 x 0,3447 = 82,728 КН Пересчитать в тонны: 82,728 КН ÷ 9,81 = 8,43 Тонн

Более подробную информацию о прочности на срез, в том числе о том, как ее рассчитать, вы можете найти в разделе Статья из Википедии.

Указанная формула может быть также применена в качестве формула силы резания в прессовой оснастке или как формула для определения усилия, необходимого для пробивания отверстия.

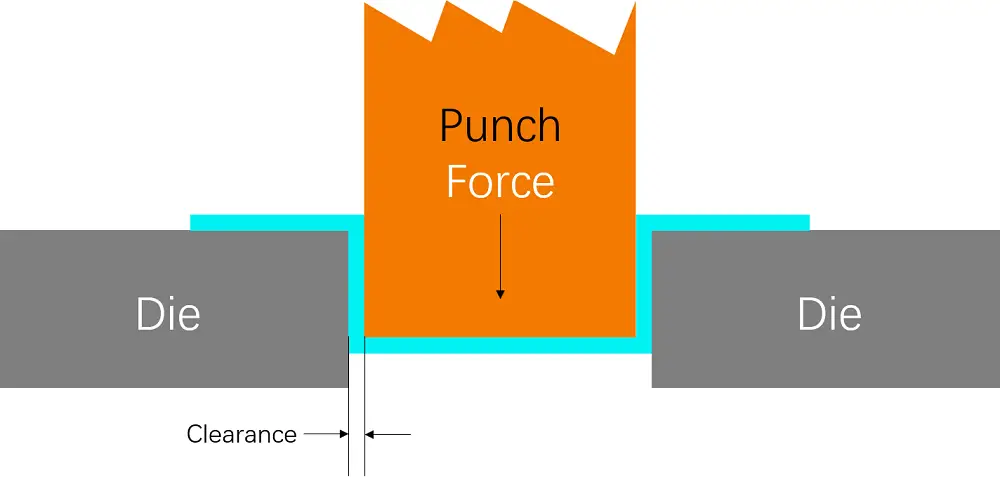

Зазор между пуансоном и матрицей является критическим фактором в процессе штамповки, и он представлен общей разницей.

Например, предположим, что вы используете верхнюю плашку ø12 и плашку ø12,25. нижний штамп. В этом случае оптимальный зазор должен составлять 0,25 мм.

Если зазор не соответствует норме, это может сократить срок службы штампа, вызвать образование заусенцев и привести к вторичной резке. Неравномерное отверстие также может увеличить усилие при демонтаже.

Кроме того, зазор штампа зависит от материала и толщины, и для листов из углеродистой стали рекомендуется использовать значение в диапазоне 12-18% от толщины.

См. также:

Если нет особых требований к пуансон с ЧПУДля выбора зазора штампа можно воспользоваться следующей таблицей.

Помимо усилия штамповки, зазор между пуансоном и штампом является еще одним ключевым фактором успешной штамповки. Правильный зазор, обычно выражаемый в процентах от толщины материала, имеет решающее значение для срока службы инструмента, качества детали и предотвращения вторичной резки.

Общие рекомендации по зазорам приведены в этой таблице:

| Толщина | Мягкая сталь | Алюминий | Нержавеющая сталь |

| 0.8-1.6 | 0.15-0.2 | 0.15-0.2 | 0.15-0.3 |

| 1.6-2.3 | 0.2-0.3 | 0.2-0.3 | 0.3-0.4 |

| 2.3-3.2 | 0.3-0.4 | 0.3-0.4 | 0.4-0.6 |

| 3.2-4.5 | 0.4-0.6 | 0.4-0.5 | 0.6-1.0 |

| 4.5-6.0 | 0.6-0.9 | 0.5-0.7 | / |

Расчет усилия пробивки, необходимого для различных материалов, предполагает понимание их уникальных свойств, в частности прочности на сдвиг. В этой главе приводятся подробные расчеты для различных материалов с учетом их специфических характеристик и общего применения.

Прочность на сдвиг - это показатель того, какое напряжение может выдержать материал, прежде чем разрушится при сдвиге. Это критический фактор при расчете силы пробивания, поскольку он напрямую влияет на величину силы, необходимой для пробивания материала.

Алюминий имеет небольшой вес и умеренную прочность на сдвиг, поэтому его сравнительно легко пробивать. Он широко используется в аэрокосмической, автомобильной и упаковочной промышленности.

Латунь обладает хорошей обрабатываемостью и коррозионной стойкостью, а также более высокой прочностью на сдвиг, чем алюминий. Она часто используется в сантехнике, электротехнике и музыкальных инструментах.

Углеродистая сталь широко используется в металлообработке благодаря своей высокой прочности и долговечности. Она широко распространена в строительстве, автомобилестроении и обрабатывающей промышленности.

Нержавеющая сталь известна своей высокой коррозионной стойкостью и прочностью, требующей значительного усилия для пробивания. Она используется в кухонной утвари, медицинских приборах и строительстве.

Мягкая сталь, обладающая умеренной прочностью и хорошей пластичностью, широко используется в различных областях промышленности, включая строительство и машиностроение.

Медь обладает высокой электропроводностью и податливостью, поэтому ее легче пробить, чем многие другие металлы. Она широко используется в электропроводке и сантехнике.

Титан обладает превосходным соотношением прочности и веса и коррозионной стойкостью, но при этом требует значительных усилий для пробивания. Он широко используется в аэрокосмической промышленности, медицинских имплантатах и военных приложениях.

Для некруглых отверстий, таких как квадраты или прямоугольники, рассчитайте периметр, просуммировав длины всех граней.

Учитывая специфические свойства различных материалов и используя соответствующие формулы, вы можете точно рассчитать усилие пробивки, необходимое для различных видов металлообработки.

Ниже приведены ответы на некоторые часто задаваемые вопросы:

Усилие пробивания в металлообработке зависит от нескольких важнейших факторов, к которым относятся свойства материала, геометрические параметры, конструкция инструмента и зазор, коэффициенты безопасности и дополнительные силы.

Свойства материала играют значительную роль, особенно важна прочность материала на сдвиг. Предел прочности на сдвиг часто определяется на основе предела прочности материала на растяжение (UTS), при этом в зависимости от типа материала применяются определенные процентные соотношения, например 70-80% для низкоуглеродистой стали, 50% для алюминия и около 90% для нержавеющей стали. Кроме того, необходимо учитывать пределы прочности и текучести материала, поскольку они могут варьироваться в пределах одного и того же типа материала.

Геометрические параметры также имеют большое значение, особенно длина периметра отверстия и толщина материала. Усилие пробивания прямо пропорционально общей длине периметра и толщине материала, причем для более толстых материалов требуется большее усилие.

Конструкция пуансона и матрицы, включая зазор между ними, существенно влияет на требуемое усилие пробивки. Правильный зазор обеспечивает эффективную пробивку и минимизирует чрезмерное усилие на наконечнике пуансона, уменьшая износ и поломки. И наоборот, недостаточный зазор может привести к ухудшению качества кромок и повышенному износу инструмента. Форма и размер отверстия, а также радиус в углах матрицы также влияют на усилие пробивки.

В расчеты часто включают коэффициент безопасности, чтобы учесть такие переменные, как износ инструмента, колебания зазора между пуансоном и матрицей и условия смазки. Этот коэффициент гарантирует, что рассчитанное усилие будет достаточным, чтобы справиться с этими изменениями.

Основная формула для расчета пробивного усилия (F) выглядит следующим образом

где ( K ) - коэффициент безопасности, ( L ) - длина периметра, ( t ) - толщина материала, а ( τ ) - прочность материала на сдвиг. В качестве альтернативы можно использовать прочность на растяжение (( σb )) можно использовать, когда данные о прочности на сдвиг недоступны:

Также необходимо учитывать дополнительные силы, такие как сила разгрузки, сила выталкивания и выталкивающая сила. Эти силы зависят от механических свойств материала, формы и размера заготовки, зазора между пресс-формами и условий смазки.

Наконец, твердость и прочность на сжатие материала пуансона важны для долговечности инструмента. Для предотвращения разрушения нагрузка на пуансон должна быть ниже 60% предела прочности материала пуансона на сжатие. Термообработка и обработка поверхности, например азотирование или PVD-покрытие, могут повысить твердость и износостойкость инструмента, хотя эти виды обработки не всегда необходимы для поддержания срока службы инструмента.

Принимая во внимание эти факторы, инженеры и металлообработчики могут точно определить необходимое усилие штамповки, выбрать подходящее оборудование и спроектировать пресс-формы для эффективной и надежной штамповки.

Тип пробиваемого материала значительно влияет на требуемое усилие пробивки из-за различий в прочности на сдвиг, прочности на растяжение и свойствах материала. Прочность на сдвиг является основным фактором, который существенно различается для разных материалов. Например, прочность на сдвиг низкоуглеродистой стали обычно составляет 70-80% от предела прочности на растяжение (UTS), в то время как прочность на сдвиг алюминия составляет около 50% от UTS. У нержавеющей стали и медных сплавов прочность на сдвиг может составлять от 50% до 90% от UTS, в зависимости от конкретного сплава.

Если точные данные о прочности на сдвиг недоступны, инженеры могут использовать UTS в качестве косвенного показателя, однако это часто приводит к завышению требуемого усилия пробивки. Кроме того, зазор между пуансоном и матрицей, зависящий от типа материала, влияет на усилие пробивки. Более узкие зазоры могут увеличить сопротивление и износ пуансона, в то время как оптимальные зазоры, соответствующие толщине и прочности материала на разрыв, помогают снизить эти проблемы.

Усилие пробивания (Fp) можно рассчитать по формуле:

где ( L ) - длина профиля пуансона, ( t ) - толщина материала, а ( st ) - прочность материала на сдвиг.

Тип материала также влияет на давление на наконечник пуансона (Ft), которое рассчитывается для стандартного пуансона с уступом как:

Выбор материала инструмента зависит от материала, который подвергается штамповке: различные инструментальные стали обладают разной степенью износостойкости, ударопрочности и вязкости. Выбор правильного материала инструмента в зависимости от материала и условий обработки имеет решающее значение для предотвращения поломки наконечника пуансона и оптимизации срока службы инструмента. В целом, тип материала влияет на прочность на сдвиг, прочность на растяжение и требуемые зазоры - все это необходимо для точного расчета и управления усилием пробивки.

Да, калькулятор силы пробивки можно использовать для различных материалов, но для этого необходимо скорректировать несколько ключевых параметров, характерных для каждого материала. Основным фактором при расчете является прочность материала на сдвиг, которая сильно различается у разных материалов. Например, низкоуглеродистая сталь, нержавеющая сталь, алюминий и медные сплавы имеют разную прочность на сдвиг, которая обычно выражается в процентах от предела прочности на растяжение (UTS).

Общая формула для расчета силы пробивания такова:

где ( F ) - сила пробивания, ( L ) - периметр пробиваемого отверстия, ( t ) - толщина материала, а ( \tau ) - прочность материала на сдвиг.

Чтобы упростить расчеты, некоторые калькуляторы используют коэффициенты материала (K), которые учитывают специфические характеристики различных материалов. Например, коэффициент для низкоуглеродистой стали может быть равен 1, для нержавеющей стали - 1,5, а для алюминия, меди и латуни - около 0,6.

Рассмотрим пример, в котором вам нужно пробить отверстие диаметром 3 мм в нержавеющей стали с прочностью на сдвиг 400 МПа и толщиной 5 мм. Сначала рассчитайте периметр отверстия:

(π x3= 9,42)мм

Затем примените формулу:

Хотя эти расчеты дают полезную оценку, на реальные результаты могут влиять такие факторы, как острота пуансона, смазка и состояние вырубной машины. Поэтому важно использовать расчетные значения в качестве ориентира и дополнять их практическим опытом и профессиональным суждением, при необходимости консультируясь с инженером.

Формула для расчета усилия пробивки в металлообработке выводится из зависимости от прочности материала на срез, толщины материала и периметра пробиваемой области. Основная формула выглядит следующим образом:

где:

Если прочность на сдвиг неизвестна, ее можно приближенно определить, используя прочность на растяжение ( T ) материала, предполагая, что прочность на сдвиг обычно составляет 50-70% от прочности на растяжение. В таких случаях формула принимает вид:

Например, чтобы рассчитать силу пробивки прямоугольного отверстия размером 1/2 x 5/8 дюйма в стальном листе толщиной 3/16 дюйма и прочностью на срез 60 000 PSI:

Рассчитайте периметр отверстия: P=2x(0,5+0,625)=2,25 дюйма

Рассчитайте силу пробивания: F= P x t x S = 2,25 x 0,1875 x 60 000 = 25 312,5 1bs

Дополнительные факторы, такие как тип материала, зазор между пуансоном и матрицей и смазка, могут влиять на фактическое требуемое усилие штамповки. Их можно регулировать с помощью эмпирических формул и специальных коэффициентов для различных материалов и условий.