Вы когда-нибудь задумывались, как повысить долговечность стали? Возможно, вам поможет обработка QPQ. Этот инновационный процесс, сочетающий азотирование и окисление, значительно повышает износостойкость и коррозионную стойкость стали 40Cr. В этой статье вы узнаете, чем QPQ превосходит традиционные методы, такие как хромирование и ионное азотирование, что делает его лучшим выбором для различных промышленных применений. Окунитесь в эту статью, чтобы узнать о науке, лежащей в основе QPQ, и понять, как она может повысить срок службы и производительность ваших металлических компонентов.

Технологический процесс обработки QPQ заключается в следующем:

Обезжиривание и очистка → предварительный нагрев → азотирование в соляной ванне → оксидирование в соляной ванне → обессоливание и очистка → сушка (полировка → оксидирование в соляной ванне → обессоливание и очистка → сушка) → погружение в масло.

Технология QPQ (Quench-Polish-Quench) представляет собой сочетание процессов азотирования и окисления. Это обработка в соляной ванне, которая повышает износостойкость и коррозионную стойкость поверхности субстрата за счет сочетания азотирования и окисления.

Эта технология часто используется в качестве альтернативы науглероживанию и закалке, ионному азотированию и хромирование. Он повышает износостойкость и коррозионную стойкость изделий, снижая риск деформации при закалке.

Технология QPQ находит широкое применение в таких областях, как машиностроение, приборостроение и легкая химическая промышленность. В данном исследовании изучалась износостойкость и коррозионная стойкость сталь 40Cr были оценены после обработки QPQ и сравнены с обработкой азотированием в светящейся плазме, оксидированием и хромовым гальваническим покрытием.

В данном исследовании использовался тестовый материал сталь 40Cr с твердостью около 274HV после закалки и отпуска. Металлографические образцы были подготовлены путем резки проволоки и имели размеры φ30 мм × 10 мм для испытаний на износ и φ10 мм × 100 мм для испытаний на коррозионную стойкость. Образцам были присвоены отдельные номера, как показано в таблице 1.

Перед термообработкой поверхность образцов шлифовалась до достижения шероховатости 1,6 мкм, очищалась безводным ацетоном, промывалась чистой водой и высушивалась. Параметры процесса для каждой термообработки приведены в табл. 2.

После обработки QPQ и оксидирования поверхность образцов приобрела черный цвет, после хромирования - серебристый и яркий, а после ионного азотирование он был серебристо-серым.

Таблица 1 Количество образцов, прошедших различные виды термообработки

| Категория образцов | Обработка QPQ | Окисление | Хромирование | Ионное азотирование |

| Металлографический образец | аль | – | – | дл |

| Образец для испытания на износ | a2 | b2 | c2 | d2 |

| Образец для испытаний на коррозионную стойкость | a3 | b3 | c3 | d3 |

Таблица 2 Параметры процесса термообработки для стали 40Cr

| Образец | Мастерство | Параметры процесса термообработки |

| al,a2,a3 | Обработка QPQ | Предварительный нагрев (360 ℃ × 30 мин)+нитрирование (630 ℃ × 120 мин)+оксидирование (380 ℃ × 30 мин). |

| b2,b3 | окисление | Резервуарный раствор (NaOH: NaNO2=2:1), окисление (140C × 20мин) |

| c2,c3 | Хромирование | Ванный раствор (CrO3: 250g/L+H2SO4: 3 г/л), хромирование (55C × 50A/дм2) |

| d1,d2,d3 | Ионное азотирование | Азотирование в светящейся плазме (520 ℃ × 20h) |

Отшлифуйте металлографические образцы (a1, d1), прошедшие различные процессы термообработки, мелкой наждачной бумагой до блеска. Это делается для металлографического контроля и измерения твердости.

После металлографической инкрустации измерьте градиент твердости от поверхности инфильтрированного слоя до матрицы.

Микротвердомер, используемый для испытания, имеет испытательное усилие 0,098 Н (10 gf) и время выдержки 10 секунд.

Проведите коррозию подготовленного металлографического образца с помощью раствора азотной кислоты и спирта 4%. После высушивания образца наблюдайте его структуру с помощью металлографического микроскопа 4XB.

Тестер износа кольцевых блоков M-2000A используется для проведения испытаний на скользящий износ образцов (a2, b2, c2, d2), подвергшихся различным процессам термообработки.

Пара трения представляет собой испытательное кольцо из стали GCr15 с твердостью 57 HRC. Внешний диаметр кольца составляет 40 мм, скорость вращения - 200 об/мин, нагрузка - 100 Н, общее время износа - 30 минут.

Чтобы подготовить изношенный образец, многократно протрите его с лицевой и обратной стороны ацетоном, а затем высушите. Измерьте потерю веса образца с помощью электрооптических аналитических весов с точностью до 0,1 мг.

Пересмотренная версия:

Проведите испытание в нейтральном соляном тумане образцов (a3, b3, c3, d3) с различными процессами термообработки с помощью тестера соляного тумана KD60 в соответствии с GB/T10125.

В качестве коррозионной среды для испытания используется солевой раствор с содержанием 5% NaCl и значением pH 6,7.

Температура в испытательной камере установлена на 35°C, давление в сопле - 83 кПа, период наблюдения - 24 часа.

Время прерывистого распыления составляет 8 часов, а время остановки - 16 часов.

В таблице 3 показано распределение твердости стали 40Cr после различных процессов.

Как показано в таблице 3, после QPQ, ионного азотирования и хромирования твердость поверхности достигает 711 HV, 525 HV и 703 HV, соответственно. Градиент твердости постепенно уменьшается от поверхности к подложке.

Невозможно измерить твердость образца после окислительной обработки, поскольку окислительная пленка очень тонкая. После полировки мелкозернистой наждачной бумагой на поверхности образца нет оксидной пленки.

Таблица 3 Результаты испытаний на микротвердость

| Расстояние от поверхности/ум | 0 | 100 | 200 | 300 | 400 | 500 |

| Твердость поверхности при ионном азотировании HV | 525 | 462 | 375 | 310 | 274 | 274 |

| Твердость поверхности QPQ HV | 711 | 303 | 300 | 274 | 273 | 270 |

| Твердость хромированной поверхности HV | 703 | 274 | 274 | 273 | 274 | 273 |

| Твердость поверхности окисления HV | – | 274 | 274 | 274 | 273 | 274 |

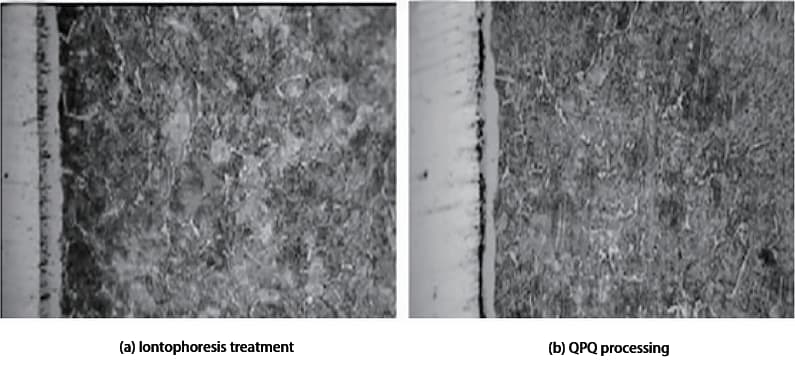

На рисунках 1a и 1b представлены металлографические фотографии стали 40Cr после ионного азотирования и обработки QPQ, соответственно.

Нет необходимости исследовать металлографию образца после хромирования и оксидирования. Структура покрытия образца после хромирования - чистый хром, а поверхность после окисления - очень тонкий черный слой Fe3O4 оксидная пленка.

Рис. 1 Металлографическая структура 40Cr, обработанного различными способами

Как видно на рис. 1, азотированный слой как при обработке QPQ, так и при ионном азотировании состоит из слоя соединения и диффузионного слоя, причем белая полоса на рисунке представляет собой слой соединения.

В случае обработки QPQ количество оксидного слоя на поверхности слишком велико, чтобы его можно было наблюдать под металлографическим микроскопом.

Несмотря на то, что время обработки ионным азотированием в семь раз больше, чем при обработке QPQ, толщина сформированного слоя соединения примерно в два раза меньше, чем толщина слоя соединения при обработке QPQ.

С точки зрения однородности слоя соединения на рис. 1 видно, что структура азотированного слоя после обработки QPQ более однородна, в то время как структура образца после ионного азотирования менее однородна.

В таблице 4 приведено сравнение значений износа образцов, обработанных различными способами в описанных условиях испытаний на износ.

Как видно из таблицы 4, величина износа образца, обработанного QPQ, при 30-минутном испытании составляет не менее 1,9 мг.

Износостойкость образца, обработанного QPQ, в 1,45 раза выше, чем у образца с хромовым покрытием, в 4,32 раза выше, чем у образца с ионным азотированием, и в 7,9 раза выше, чем у образца с оксидированным покрытием.

Очевидно, что износостойкость образцов, обработанных QPQ, значительно улучшилась.

Таблица 4 Сравнение значений износа при испытании на скользящий износ

| Серийный номер | Метод обработки | Твердость HV | Величина износа/мг | Относительный коэффициент износа |

| 1 | Обработка QPQ | 711 | 1.9 | 1 |

| 2 | Хромирование | 703 | 2.75 | 1.45 |

| 3 | Ионное азотирование | 525 | 8.2 | 4.32 |

| 4 | Окисление | – | 15 | 7.9 |

В таблице 5 приведены результаты испытания нейтральным солевым туманом образцов, обработанных различными способами в описанных условиях испытания на коррозионную стойкость.

Как видно из таблицы 5, коррозионная стойкость образца стали 40Cr, обработанного QPQ, в соляном тумане в 3,2 раза выше, чем у образца с хромовым покрытием, в 8 раз выше, чем у образца с ионным азотированием, и в 32 раза выше, чем у образца с оксидированием.

Это свидетельствует о том, что коррозионная стойкость стальных деталей после обработки QPQ значительно улучшилась.

Таблица 5 Сравнение коррозионной стойкости при испытании нейтральным солевым туманом

| Серийный номер | метод обработки | Время начала ржавчины/ч | Сравнение относительной коррозионной стойкости |

| 1 | Обработка QPQ | 256 | 1 |

| 2 | Хромирование | 80 | 0.31 |

| 3 | Ионное азотирование | 32 | 0.13 |

| 4 | Окисление | 8 | 0.03 |

В процессе обработки QPQ на поверхности стали 40Cr образуется слой нитридов Fe2~3N с высокой концентрацией и плотная оксидная пленка Fe3O4. Этот тип комбинированного слоя обладает высокой твердостью и износостойкостью, но прочность связывания слоя хромового покрытия недостаточно высока.

Во время испытания на износ при скольжении слой хромового покрытия склонен к отслаиванию, что приводит к снижению износостойкости по сравнению с обработкой QPQ. Однако износостойкость хромового покрытия лучше, чем структура сплава с низким содержанием азота на поверхности после ионного азотирования.

Поверхность после окисления имеет лишь тонкую оксидную пленку Fe3O4, которая обладает низкой твердостью и обеспечивает только антикоррозионные свойства.

Высокая коррозионная стойкость образца после обработки QPQ обусловлена главным образом наличием высококоррозионностойкого слоя соединения Fe2~3N и плотной оксидной пленки на поверхности. Кислород может проникать в более глубокий слой соединения, дополнительно пассивируя его и обеспечивая более высокую коррозионную стойкость поверхности.

(1) Обработка QPQ стали 40Cr приводит к образованию высокой концентрации нитрида Fe2 ~ 3N и плотного слоя Fe3O4 оксидная пленка на его поверхности, что значительно улучшает микротвердость, износостойкость и коррозионную стойкость.

(2) Износостойкость и коррозионная стойкость поверхности стали 40Cr снижается в порядке убывания: QPQ, хромирование, ионное азотирование и обработка окислением.