Вы когда-нибудь задумывались, почему охлаждающая среда, используемая при закалке, так важна? Выбор правильной закалочной охлаждающей среды может повлиять на внутреннее качество и форму металлических деталей. В этой статье мы рассмотрим факторы, влияющие на выбор закалочной среды, включая ее свойства, эффективность охлаждения и примеры практического применения. К концу статьи вы поймете, как обеспечить оптимальную закалку и при этом свести к минимуму искажения в термообработанных деталях.

Закалка - самый ответственный этап процесса термообработки, определяющий внутреннее качество и степень деформации закаленных деталей.

Технология охлаждения закалкой постоянно совершенствуется с развитием технологии термообработки. Однако, несмотря на этот прогресс, процесс охлаждения остается сложным и трудным из-за его мгновенного характера и ограничений в наблюдении и измерении. В результате закалочное охлаждение остается в некотором роде загадкой.

В течение многих лет машиностроительная промышленность была виновна в том, что "делала упор на холод и пренебрегала теплом", уделяя больше внимания холодной обработке и пренебрегая важностью горячей обработки. В то же время индустрия термообработки склонна "делать упор на тепло и пренебрегать холодом", делая больший акцент на нагреве и игнорируя важнейшую роль охлаждения. Это необычное и проблематичное явление.

Имея большой опыт в области термообработки, я хотел бы поделиться своими соображениями о понимании и выборе закалочных охлаждающих сред.

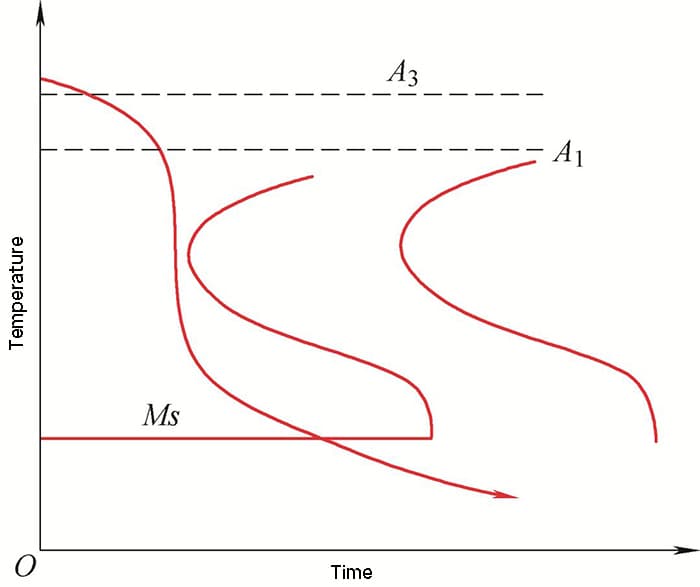

Термин "идеальная скорость охлаждения" означает ожидаемую скорость охлаждения в носовой части Кривая C для конкретного материала и детали, подвергшейся закалке. Эта скорость должна быть выше критической скорости охлаждения, которая является минимальной скоростью, необходимой для того, чтобы заготовка подверглась мартенсит успешной трансформации.

В других температурных диапазонах, особенно во время мартенситного превращения (Ms → Mf), охлаждение следует проводить медленнее. Это часто называют принципом "быстрого охлаждения при высоких температурах и медленного охлаждения при низких температурах".

Каждый тип стали и заготовка имеют свои собственные уникальные требования к "быстрому" и "медленному" охлаждению. Теоретически существует концепция "идеальной закалочной охлаждающей среды", как показано на рис. 1.

Следует отметить, что Кривая C для различных типов стали может отличаться.

К сожалению, невозможно найти единую "идеальную закалочную охлаждающую среду", которая подходила бы для закалки всех типов стали и заготовок разных размеров.

Вместо этого необходимо выбрать подходящую закалочную охлаждающую среду в зависимости от конкретных условий, чтобы получить закаленную деталь с минимальными деформациями и хорошей металлографией.

Рис. 1 Кривая идеальной охлаждающей среды при закалке

Используемая закалочная охлаждающая среда должна быть стабильной и не подверженной разложению, порче или старению во время использования.

Различные тушильные масла и органические растворители имеют разную степень старения, поэтому важно регулярно регулировать, обновлять и обслуживать их.

Очень важно охлаждать различные части и поверхности заготовки как можно более равномерно, чтобы предотвратить образование мягких участков и блоков во время обработки. процесс закаливания.

После закалки он должен оставаться чистым и легко очищаться, а также не должен разъедать заготовку.

В процессе закалки не образуется значительного количества дыма, токсичных или раздражающих газов, а отработанная жидкость от закаленных деталей не приводит к загрязнению окружающей среды.

Охлаждающая среда, используемая в процессе закалки, не является ни огнеопасной, ни взрывоопасной, что делает ее использование безопасным.

Охлаждающая среда, используемая при закалке, должна быть не только качественной, но и разумной по цене. Однако если она слишком дорогая, то может не понравиться предприятиям, занимающимся термообработкой.

Существует несколько факторов, влияющих на эффективность охлаждения закалочной охлаждающей среды, которые в целом можно разделить на девять типов.

Холодопроизводительность закалочной охлаждающей среды изменяется при изменении температуры. Охлаждающая способность воды и охлаждающих сред на водной основе уменьшается при повышении температуры, а масляных и соляных ванн - увеличивается.

При повышении температуры текучесть среды улучшается, способствуя отводу тепла и увеличивая охлаждающую способность. Поэтому важно понимать, какая температура охлаждения требуется для конкретной детали.

Поверхностное натяжение оказывает непосредственное влияние на скорость охлаждения. Как правило, закалочные охлаждающие среды с низким поверхностным натяжением находятся в тесном контакте с поверхностью закаливаемых деталей, что обеспечивает быстрый отвод тепла и улучшает охлаждающую способность.

Перемешивание закалочной охлаждающей среды позволяет увеличить коэффициент теплопередачи, быстро разрушить паровую пленку, ускорить скорость охлаждения и обеспечить равномерное охлаждение закаленных деталей.

Теплопроводность, также называемая теплопроводностью, - это физическое свойство, отражающее способность вещества проводить тепло. Чем выше теплопроводность, тем сильнее охлаждающая способность материала.

Чем выше удельная теплоемкость закалочной охлаждающей среды, тем выше скорость охлаждения.

Вязкость представляет собой силу трения между молекулами жидкости во время ее течения. Закалочные охлаждающие среды с высокой вязкостью обладают плохой текучестью, препятствуя конвективному отводу тепла, что приводит к низкой охлаждающей способности. И наоборот, закалочные охлаждающие среды с низкой вязкостью обладают лучшим охлаждающим эффектом.

Термин "теплота парообразования" означает количество тепла, необходимое для превращения единицы массы жидкости в газ при постоянной температуре.

Вода обладает высокой химической стабильностью и большой теплоемкостью, которая в 8 раз превышает теплоемкость стали при комнатной температуре.

Несмотря на низкую температуру кипения, теплота парообразования воды уменьшается при повышении температуры.

При повышении температуры охлаждающая способность воды значительно снижается.

Однако после того, как температура воды достигает 80℃, ее охлаждающая способность остается относительно стабильной и поддерживает интенсивность закаливания на уровне примерно 0,72.

Добавление присадок используется для изменения характеристик охлаждения. Если в воду добавить небольшое количество соли или щелочи, это может значительно увеличить ее охлаждающую способность.

При добавлении поливинилового спирта на поверхности закаленных деталей образуется тонкая пластиковая пленка, которая снижает скорость охлаждения из-за своей плохой теплопроводности.

Добавление масла и мыла в воду создает суспензию или эмульсию, которая усиливает образование паровой пленки, повышает ее стабильность и снижает охлаждающую способность.

Кроме того, для изменения других свойств закалочной охлаждающей среды часто добавляют окислители, отбеливатели, ингибиторы ржавчины и антисептики, каждый из которых оказывает различное влияние на эффективность охлаждения.

В целом, добавление добавок часто служит нескольким целям.

Влияние окружающей среды на охлаждающую способность часто упускается из виду. Охлаждающий эффект среды при одинаковой температуре может отличаться зимой и летом, а эффект закаливания - днем и ночью.

Многочисленные факты показывают, что многие случаи нарушения качества термообработки связаны с выбором закалочной охлаждающей среды. Неправильный выбор или эксплуатация среды могут привести к напрасной закалке деталей.

По этой причине правильное использование закалочной охлаждающей среды имеет большое значение для обеспечения качества продукции. Независимо от выбранной среды, очень важно добиться равномерного закалочного эффекта:

Соответствующая закалочная охлаждающая среда должна быть выбрана в зависимости от технических требований к термообработке, материала, формы и других специфических условий закаливаемых деталей. При этом следует учитывать следующие пять основных принципов:

(1) Важность Содержание углерода в стали

Углерод является важнейшим элементом во всех видах стали. Содержание углерода оказывает значительное влияние на свойства и эффект закалки стали.

Для низкоуглеродистой стали с содержанием углерода менее 0,5% (массовая доля) закалка может проводиться с использованием соленой воды, щелочной воды, органических растворителей и т.д.

Средне- и низколегированные конструкционные стали обычно подвергаются двойной закалке или охлаждению с относительно низкой скоростью с использованием среды.

Углеродистая инструментальная сталь, требующая высокой термической обработки и обладающая плохой прокаливаемостью, обычно закаливается в щелочной или нитратной ванне, а масляное охлаждение используется редко.

(2) Твердость стали и закалочная охлаждающая среда

Закаливаемость стали можно определить по кривой "С". Сталь с плохой прокаливаемостью требует более быстрого охлаждения, в то время как сталь с хорошей прокаливаемостью требует более медленного охлаждения.

Очень важно выбрать подходящую закалочную охлаждающую среду в зависимости от закаливаемости стали.

(3) Эффективный диаметр заготовки

Каждый тип стали имеет критический диаметр для закалки. Когда поверхность закаленной детали остывает до Мисс ПойнтПри этом скорость охлаждения среды значительно снижается, и тепло внутри заготовки также уменьшается. Недоохлажденный аустенит в пределах определенной глубины на поверхности заготовки трудно охладить ниже точки Ms.

Для толстых заготовок следует выбирать более высокую скорость низкотемпературного охлаждения, чтобы достичь достаточной глубины закалочного слоя. С другой стороны, для тонких заготовок можно использовать закалочную охлаждающую среду с низкой температурой и низкой скоростью охлаждения. Кривая распределения максимально допустимой скорости охлаждения показывает, что толстые заготовки можно охлаждать на высокой скорости, а тонкие заготовки следует охлаждать на низкой скорости.

(4) Сложность закаленных деталей

На основе анализа кривой распределения минимально допустимых скоростей охлаждения, заготовки с сложные формыОсобенно те, которые имеют внутренние отверстия или глубокие вогнутые поверхности, следует закаливать с использованием охлаждающей среды с короткой стадией паровой пленки, чтобы уменьшить деформацию при закалке и необходимость закалки внутренних отверстий.

Для заготовок относительно простой формы можно использовать закалочную охлаждающую среду с немного более длинной стадией паровой пленки. Кривая распределения максимально допустимой скорости охлаждения показывает, что допустимая скорость охлаждения для заготовок сложной формы низкая, а для заготовок простой формы - высокая.

(5) Допустимая деформация

Закаленные детали должны иметь минимальные искажения и узкий диапазон скорости охлаждения. Если допустимые искажения велики, допустима широкая полоса скорости охлаждения. Для допустимой полосы скорости охлаждения можно использовать среду, которая в целом может достичь закалочной твердости. Полоса скорости охлаждения заготовки может быть сокращена за счет изотермической закалки или ступенчатой закалки.

Из-за разнообразия заготовок и различных требований к термообработке существует множество вариантов закалочных и охлаждающих сред. Даже один и тот же тип заготовки, закаленный с использованием различных сред, может иметь одинаковую твердость поверхности, что затрудняет выбор подходящей закалочно-охлаждающей среды. Исходя из принципов экономии и рациональности, выбирается наиболее подходящая закалочно-охлаждающая среда.

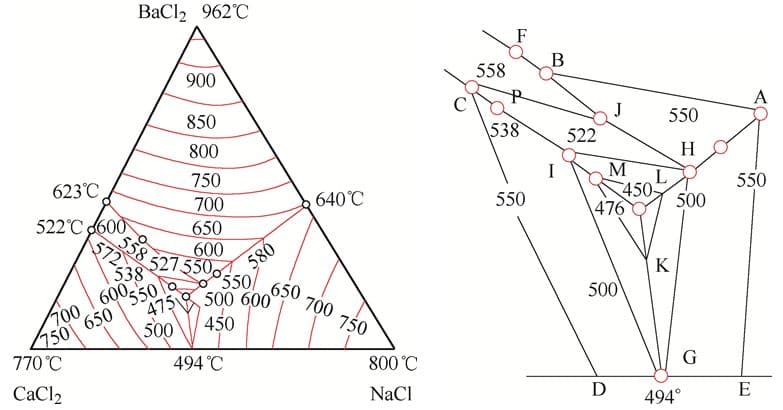

Так называемый нейтральный солевой тушитель обычно относится к двум составам:

Первый тип: 50% BaCl2 + 30% KCl + 20% NaCl (массовая доля), температура плавления 560 ℃, температура обслуживания 580 ~ 620 ℃, подходит для эффективного диаметра ≤ 20 мм, может обеспечить скорость охлаждения в диапазоне температур 1000 ~ 800 ℃ заготовки ≥ 7 ℃ / с, и предотвратить осаждение эвтектического карбида от влияния на производительность инструмента.

Второй тип: 48% CaCl2 + 31% BaCl2 + 21% NaCl, температура плавления 435 ℃, температура обслуживания 460 ~ 550 ℃.

Фазовая диаграмма представлена на рис. 2. Для удобства дозирования на заводе ее изменили на 50% CaC12 + 30% Bac12 + 20% NaC1, с температурой плавления 440 °С и температурой эксплуатации 460-550 °С.

Применяется для заготовок из быстрорежущей стали с эффективным диаметром менее 40 мм.

Нейтральные соли двух составов используются по-разному.

Рекомендуется использовать соли на основе кальция, если печь постоянно открыта более пяти дней в неделю, так как эти соли обладают высокой способностью поглощать температуру и легко расслаиваются в воздухе.

Для небольших закаленных деталей и нечастых открываний печи подойдет соль на основе бария.

Рис. 2 Тернарная фазовая диаграмма CaCl2, BaCl2 и NaCl

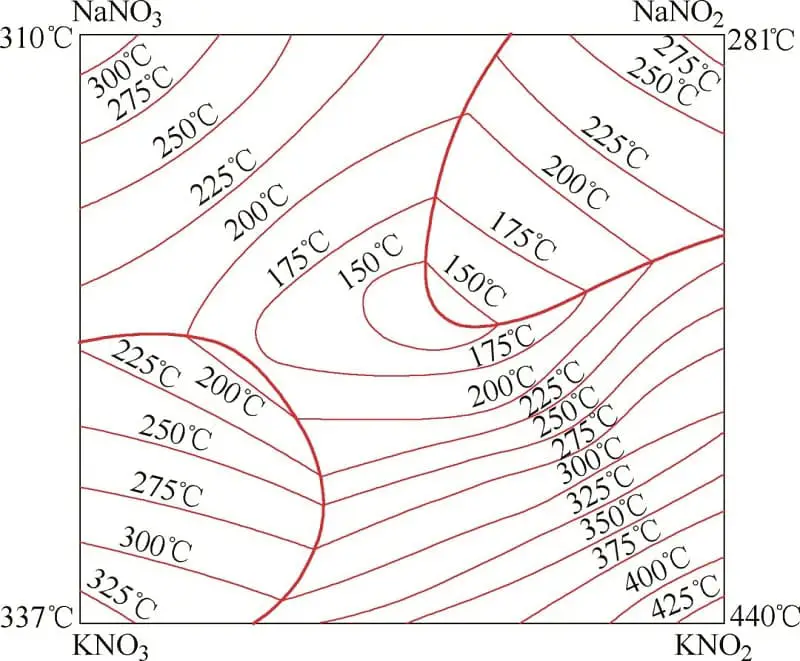

Нитрат относится к четырем солям NaNO3, KNO3, NaNO2 и KNO2.

В качестве закалки используется мало отдельных компонентов, обычно применяются две или три смешанные соли.

Формула и температура плавления показаны на рис. 3.

Наиболее часто используемая формула: 55% KNO3 + 45NaNO2Температура плавления 137 ℃, температура использования 160-550 ℃;

50% KNO3 + 50% NaNO2Температура плавления 140 ℃, температура эксплуатации 160-550 ℃.

Этот раствор используется для закаливания низких легированная сталь изделий и для изотермической закалки заготовок из быстрорежущей и высоколегированной стали.

Некоторые компании используют нитратную солевую ванну в качестве закалочной жидкости после науглероживания крупных зубчатых колес, что позволяет решить проблему термообработки крупных зубчатых колес.

Рис. 3 Кривая плавления нитратной системы

В основном это двух нитратная и трех нитратная вода.

① Двух нитратная вода - 25% NaNO3 + 25% NaNO2 + 50% воды, а температура эксплуатации составляет менее 60 ℃.

Использование нитратно-солевой ванны для изотермической закалки малогабаритных метчиков, штампов и заготовок из стали 45 позволяет не только решить проблему закалочных трещин, но и обеспечить относительно равномерную закалочную твердость.

В промышленном производстве часто встречаются пресс-формы из углеродистой инструментальной стали с острыми углами, канавками и различными размерами поперечного сечения.

Желаемый уровень твердости - 59-63HRC, но закаливание водой может привести к образованию трещин, а закалка в масле недостаточно жесткая, что затрудняет достижение желаемого качества при использовании только одного из этих методов.

Изотермическая закалка в нитратно-солевой ванне решает эту проблему. Во время этого процесса на поверхности заготовки появляются белые пузырьки селитры, размером 1s/5 мм в нитратной воде, при температуре около 200°C.

Затем заготовка сразу же помещается в нитратную ванну с температурой 180°C для изотермической закалки в течение 30-60 минут, в результате чего получается заготовка без трещин, с минимальной деформацией и с требуемым уровнем твердости.

Некоторые люди используют закалку в кипящей воде для стали 45 в качестве альтернативы закалка и отпуск, добиваясь положительных результатов.

Для стали 45 диаметром от 40 до 80 мм нагрев стали до 840°C и закалка в кипящей воде приводят к твердости около 250HBW, которая является очень равномерной.

Закалка в кипящей воде может заменить нормализацию стали 45 в качестве заключительного этапа термообработки.

Быстрорежущая сталь также может закаливаться в кипящей воде при температуре 850-870°C вместо традиционной закалки и отпуска.

Несущая сталь Проходит двойную рафинирующую обработку с закалкой в кипящей воде.

Поскольку скорость охлаждения кипящей воды ниже, чем масла, можно не беспокоиться о растрескивании, вызванном закалкой в кипящей воде.

Процесс включает в себя закалку подшипниковой стали в кипящей воде сразу после окончательной ковки, охлаждение заготовки до 500-400°C и воздушное охлаждение воды. Затем, отжиг заготовки при температуре 730-740°C в течение 3-4 часов и воздушное охлаждение после выгрузки из печи приводит к образованию ультрамелких зерен и мелких карбидов.

Существует множество других способов применения закалки в кипящей воде, и их слишком много, чтобы перечислять их по отдельности. При правильном использовании оно позволяет экономить энергию и повышать эффективность.

Это тип закалочной охлаждающей среды, которая готовится на заводе и позволяет получить после закалки визуально привлекательную и устойчивую к коррозии заготовку.

Существует две формулы с разными цветами:

① 70% NaNO3 + 20% KNO3 + 10% NaNO2что приводит к получению черной заготовки после закалки.

② 70% NaNO2 + 20% KNO3 + 10% NaNO3В результате после закалки заготовка приобретает синий цвет.

Три нитрата равномерно смешиваются в указанных пропорциях, затем добавляется соответствующее количество воды для получения пересыщенного раствора. Затем раствор нагревают до 40-60°C для использования.

PAG обладает уникальной характеристикой обратной растворимости, то есть его растворимость в воде уменьшается при повышении температуры.

Скорость охлаждения можно регулировать, изменяя концентрацию, температуру и перемешивание раствора.

Охлаждающие жидкости серии PAG обладают способностью к тушению, которая находится между водой и маслом, что делает их универсальными для использования в широком диапазоне применений.

С момента своего появления в США в 1960-х годах PAG стал широко использоваться в индустрии термообработки и успешно заменил щелочную воду и масло для закалки и охлаждения углеродистой и низколегированной стали.

Закалочные масла подразделяются на несколько типов, включая обычные тушильное маслоЯркое закалочное масло, быстрое закалочное масло, быстрое яркое закалочное масло, сверхбыстрое закалочное масло, вакуумное закалочное масло, градуированное закалочное масло и изотермическое закалочное масло.

Хотя закалочное масло имеет множество преимуществ в качестве закалочной охлаждающей среды, его недостатки также существенны. Например, оно выделяет масляный дым, загрязняющий окружающую среду и представляющий опасность для здоровья людей, подвержено старению и воспламенению, а утилизация отработанного масла представляет собой сложную проблему.

В инструментальной и штамповой промышленности предлагается отказаться от использования закалочного масла и разработать и внедрить новые закалочные охлаждающие среды, которые являются энергосберегающими и экологически безопасными.

Сталь высокой прокаливаемости с малыми размерами может подвергаться газовой закалке.

Охлаждающая способность газа зависит от его типа, давления и расхода.

Механические ножи из быстрорежущей стали толщиной менее 20 мм могут быть непосредственно охлаждены воздухом после индукционного нагрева, в результате чего достигается высокая твердость свыше 63HRC.

Высоколегированная сталь типа Cr12 также может закаливаться на воздухе, а для повышения скорости охлаждения ее можно охлаждать методом обдува.

Шаблоны с эффективным размером более 50 мм можно охлаждать даже на медной пластине с водяным охлаждением.

В последние годы наблюдается быстрый рост в развитии вакуумной газовой закалки под высоким давлением. Обычно используются такие охлаждающие газы, как N2, He, H2, и Ар.

H2 обладает наилучшей теплопроводностью, но очень огнеопасен и может вызвать взрыв при смешивании с воздухом, что делает его небезопасным вариантом. Он также вызывает обезуглероживание стали выше 1000°C, что ограничивает его применение.

N2 обладает слабой охлаждающей способностью, но он доступен и безопасен, что позволяет широко использовать его при газовой закалке.

Выбор и использование закалочной охлаждающей среды для термообработки оказывает значительное влияние не только на качество продукции и экономическую выгоду, но и на выживание и рост предприятия.

Важно выбрать оптимальную закалочную охлаждающую среду, исходя из материала и требований к производительности закаливаемых деталей, чтобы обеспечить успешную закалку, минимизировать деформацию и достичь желаемых характеристик.