Трещины в металлообработке могут предвещать катастрофу, но не все трещины одинаковы. Вы когда-нибудь задумывались о различиях между трещинами при закалке, ковке и шлифовке? В этой статье рассматривается каждый тип, подробно описываются их причины, характеристики и методы предотвращения. Понимая эти различия, вы будете лучше подготовлены к решению и предотвращению этих дорогостоящих проблем в ваших производственных процессах. Узнайте, как выбор материала, конструкторские соображения и точный контроль процесса играют ключевую роль в сохранении целостности ваших компонентов. Погрузитесь в процесс, чтобы узнать, как сохранить ваши металлоконструкции без трещин и прочными.

Закалочные трещины - распространенная проблема, которая может возникнуть в процессе термообработки и имеет множество причин. Для эффективного предотвращения этих дефектов очень важно начать процесс профилактики еще на стадии проектирования изделия. Это включает в себя тщательный выбор подходящих материалов, хорошо продуманный дизайн и предложение подходящих технических требований к термообработке.

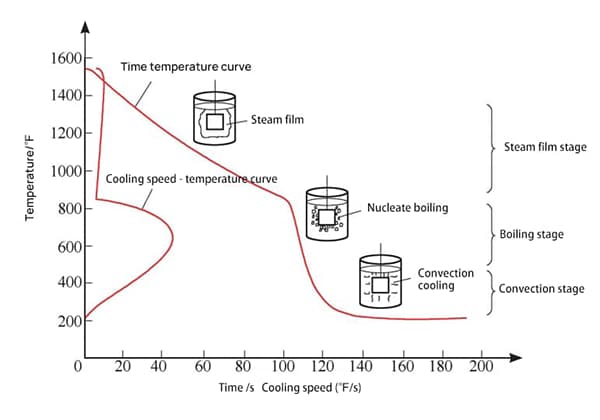

Кроме того, необходимо правильно организовать технологический маршрут, включая разумный выбор температуры нагрева, времени выдержки, среды нагрева, охлаждающая среда, способ охлаждения и режим работы.

Углерод является решающим фактором, определяющим склонность стали к закалке. По мере того как содержание углерода увеличивается, температура плавления (MS) снижается, что делает сталь более восприимчивой к закалочному растрескиванию. Чтобы минимизировать этот риск, рекомендуется выбирать сталь с как можно более низким содержанием углерода, сохраняя при этом требуемую твердость и прочность свойства.

Влияние легирующих элементов на склонность к закалке проявляется прежде всего в их воздействии на прокаливаемость, Точка MS, рост размера зерна и обезуглероживание. Влияние легирующих элементов на прокаливаемость также может влиять на вероятность образования закалочных трещин. Однако повышение прокаливаемости также имеет тенденцию к увеличению вязкости. Для деталей сложной формы рекомендуется выбирать сталь с хорошей прокаливаемостью и использовать закалочная среда с более слабой охлаждающей способностью для предотвращения деформации и растрескивания.

Легирующие элементы оказывают большее влияние на точку MS. Как правило, чем ниже точка MS, тем больше склонность к образованию закалочных трещин. Однако если точка MS высока, то мартенсит образующиеся в процессе превращения, могут самозакаливаться, снижая напряжение превращения и предотвращая образование закалочных трещин. Поэтому при выборе стали лучше всего выбирать небольшое количество легирующих элементов или сталь с элементами, которые оказывают меньшее влияние на точку MS.

Наконец, при выборе стали важно учитывать ее чувствительность к перегреву. Сталь, чувствительная к перегреву, более склонна к растрескиванию, поэтому при выборе следует быть очень внимательным.

Размер секции равномерный.

При термообработке деталей с быстрым изменением размеров поперечного сечения, внутреннее напряжение может привести к образованию трещин. Чтобы минимизировать этот риск, рекомендуется избегать резких изменений размера сечения и поддерживать равномерную толщину стенок.

При необходимости можно просверлить отверстия в толстостенных деталях, которые не являются основными для применения, но по возможности рекомендуется превратить эти отверстия в сквозные.

Для деталей разной толщины можно использовать разъемную конструкцию и собирать детали после термообработки. Это позволяет уменьшить внутреннее напряжение и свести к минимуму риск образования трещин.

Переход к закругленным углам.

Детали с углами, острые краяПазы, канавки и поперечные отверстия подвержены концентрации напряжений, что может привести к образованию трещин. Чтобы снизить этот риск, рекомендуется проектировать детали без концентрации напряжений и скруглять острые углы и ступеньки.

Колебания скорости охлаждения при закалке также могут быть обусловлены факторами формы. Скорость охлаждения может меняться в зависимости от формы детали, и даже разные части одного и того же объекта могут иметь разную скорость охлаждения из-за различных факторов. Для предотвращения растрескивания при закалке важно свести к минимуму чрезмерные различия в скоростях охлаждения.

Рекомендуется использовать местное закаливание или упрочнение поверхности методы. Местная твердость закаленных деталей должна быть соответствующим образом отрегулирована в зависимости от условий их эксплуатации.

Если требования к локальной твердости невысоки, нет необходимости добиваться равномерной твердости по всей детали. Также важно учитывать эффект массы стали.

При отпуске избегайте хрупкой зоны первого типа отпуска, чтобы предотвратить растрескивание. Соблюдая эти меры предосторожности, можно свести к минимуму риск образования трещин и оптимизировать эксплуатационные характеристики закаленных деталей.

После определения материала, структуры и технических условий стальных деталей специалисты по термообработке проведут анализ процесса, чтобы определить оптимальный технологический маршрут.

Это включает в себя правильное расположение позиций процессов предварительной, холодной и горячей термообработки и определение параметров нагрева. Анализ процесса помогает обеспечить эффективность и результативность процесса термообработки для достижения желаемых результатов.

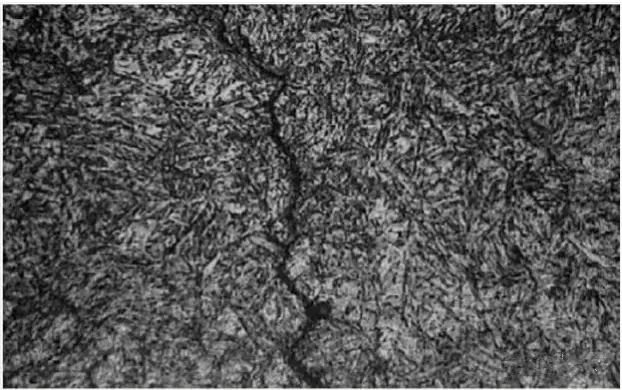

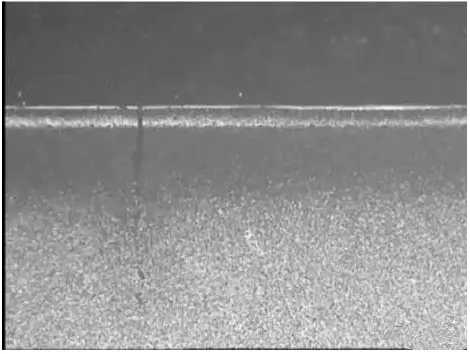

При увеличении в 500 раз поверхность выглядит зазубренной, с широкой трещиной в начале и небольшой трещиной в конце.

Микроскопический анализ выявил аномальные металлургические включения и зигзагообразный рисунок в морфологии трещин. После коррозии с азотным спиртом 4% не было обнаружено никаких признаков обезуглероживание а микроморфология показана на прилагаемом рисунке.

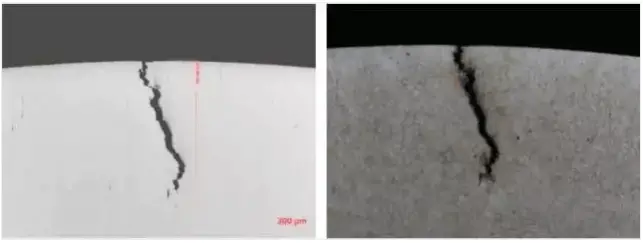

1 образец #

В трещинах изделия не было обнаружено аномальных металлургических включений, а также признаков обезуглероживания. Трещины имели зигзагообразный вид и проявляли типичные характеристики закалочных трещин.

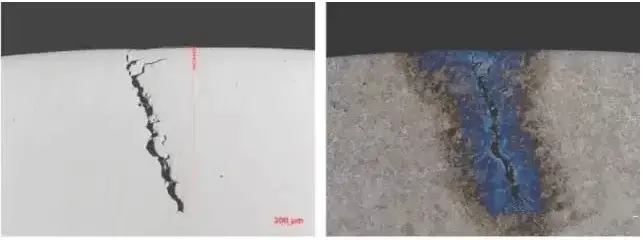

2 # образец

Выводы:

Состав образца соответствует стандартным спецификациям и соответствует оригинальному составу печи.

Микроскопическое исследование не выявило необычных металлургических включений в трещинах образца, а также признаков обезуглероживания.

Трещины имеют зигзагообразную форму и обладают типичными признаками трещин закалки.

Типичные трещины, вызванные материалами, по краям - окислы.

Согласно микроскопическим наблюдениям, ярко-белый слой на поверхности считается вторичным закаленным слоем, а темно-черный слой под ним - высокотемпературным закаленным слоем.

Выводы:

Наличие обезуглероженных трещин помогает определить, являются ли они результатом дефектов сырья или нет.

Обычно, если глубина обезуглероживания трещины равна или больше глубины обезуглероживания поверхности, она считается трещиной в сырьевом материале.

С другой стороны, если глубина обезуглероживания трещины меньше глубины обезуглероживания поверхности, она считается кузнечной трещиной.