Вы когда-нибудь задумывались, как из плоских металлических листов получаются сложные формы, такие как конусы и цилиндры? В этой статье мы рассмотрим увлекательный процесс гибки валков, разберем этапы и методы, используемые для превращения простых материалов в замысловатые формы. Приготовьтесь раскрыть секреты этой важнейшей инженерной техники и углубить свое понимание механического производства.

Цилиндрические и конические заготовки формируются в процессе вращения, при котором их генераторная матрица - линия, определяющая профиль формы, - поворачивается на 360 градусов вокруг центральной линии вращения в одной плоскости. Этот фундаментальный принцип лежит в основе процесса конусной прокатки.

Для цилиндрических заготовок генераторная матрица расположена параллельно центральной линии вращения, что обеспечивает равномерный диаметр по всей длине. В отличие от этого, конические заготовки имеют генераторную матрицу, наклоненную под определенным углом к центральной линии вращения, что создает конический профиль с различным диаметром по длине.

Формирование цилиндрических и конических заготовок основано на принципе трехточечной гибки. Этот метод предполагает приложение силы в трех различных точках заготовки: двух опорных и одной точке изгиба. При конусной прокатке эти точки обычно представлены тремя роликами - двумя коническими опорными и одним прижимным - которые работают согласованно, придавая материалу нужную форму.

Когда заготовка вращается между этими роликами, прижимной ролик оказывает контролируемое усилие, вызывая локальную пластическую деформацию. Эта деформация в сочетании с вращательным движением постепенно формирует материал в желаемую цилиндрическую или коническую форму. Угол и расположение роликов, особенно для конических форм, имеют решающее значение для достижения требуемой конусности и точности размеров.

Процесс прокатки состоит из трех этапов:

1-й шаг:

Чтобы начать процесс гибки, подайте заготовку на рабочий ролик вальцегибочного станка. Вальцегибочный станок состоит из трех валков для трехвалковой гибочной машины или четырех валков для четырехвалковой гибочной машины.

В трехвалковом гибочном станке один валок расположен над заготовкой и называется верхним, а два валка, расположенные под заготовкой, называются нижними.

В четырехвалковом гибочном станке под заготовкой расположены три ролика, один из которых находится в одной вертикальной плоскости с верхним роликом и называется средним нижним роликом, а два других - по обе стороны от верхнего ролика и называются боковыми роликами.

Верхний ролик гибка валков Станок может гнуть заготовку любыми двумя роликами - боковым, средним и нижним. В данной статье рассматривается только симметричное расположение двух нижних или боковых и верхних валков.

2-й шаг:

Второй шаг в рулоне процесс гибки подача рабочего вала в трехточечном изгибе. В некоторых случаях верхний валок используется для прижима подачи, а нижний или боковой валик движется вверх.

В описательных целях, исходя из принципа относительного движения, заготовка и нижний или боковой валок считаются неподвижными, а верхний валок прижимается вниз. При прокатке цилиндрической заготовки верхний валок прижимается параллельно нижнему валку. При прокатке конической заготовки верхний ролик наклоняется к нижнему во время процесса прессования.

При увеличении уменьшения кривизна генераторной матрицы и ее окрестностей становится больше.

3-й шаг:

Третий этап процесса гибки валков включает вращение заготовки за счет вращательного движения рабочего валка. При этом уменьшение верхнего валка поддерживается постоянным, в результате чего каждая генераторная матрица заготовки имеет одинаковую кривизну или распределение кривизны и становится круговым цилиндром или коническим цилиндром.

Существует множество способов свернуть конус с помощью листопрокатный станокКаждый из них подходит для различных заготовок и имеет свои уникальные характеристики. Независимо от используемого метода, важно обеспечить совпадение генераторной матрицы заготовки с генераторной матрицей верхнего валка в процессе прокатки.

Конический цилиндр представляет собой веерообразный стальной лист, прокатанный в листогибочной машине на цилиндрическом рабочем валке. Важно, чтобы в процессе прокатки генераторная матрица заготовки совпадала с генераторной матрицей верхнего валка.

Движение веерообразное стальная пластина между рабочими валками можно рассматривать как комбинированное движение равномерного перемещения каждой точки на генераторной матрице заготовки в направлении, перпендикулярном оси рабочего валка (вращательное движение главного передаточного устройства цилиндрического рабочего валка может обеспечить это движение) и вращение заготовки вокруг вертикальной линии, проходящей через определенную точку на генераторной матрице.

Чтобы большая головка двигалась быстрее или маленькая медленнее, к веерообразной стальной пластине прикладывается дополнительный момент для преодоления трения между заготовкой и рабочим валом. Это и есть ключ к прокатке конуса.

Вращательное движение заготовки вокруг вертикальной линии, проходящей через эту точку на собственной генераторной матрице, требует наименьшего момента.

В зависимости от того, используется ли в процессе прокатки упорный ролик (блок), его можно классифицировать как метод упорного ролика или метод неупорного ролика.

Существуют следующие типы методов работы с роликами без упорных роликов:

1) Метод разметки перегородок:

Чтобы выполнить этот метод, нарисуйте несколько генератриц на веерной поверхности заготовки. Затем совместите каждую матрицу заготовки с матрицей верхнего валка и прокатите заготовку по обеим сторонам каждой матрицы, используя разделение матриц.

Несмотря на простоту, это приближенный и прерывистый метод с низкой эффективностью.

Вращение веерообразной стальной пластины вокруг отвеса, проходящего через определенную точку на ее генераторной матрице, осуществляется путем ручного выравнивания генераторной матрицы.

2) Метод конусного валика:

Метод конических роликов используется для заготовок с тремя коническими роликами. Конусность конического ролика определяется заготовкой, и скольжение между заготовкой и поверхностью ролика отсутствует.

Существуют активные валки с коническими валками (обычно верхние) и пассивные валки с сегментированными втулками. Заготовка, втулка ролика и сердечник ролика скользят друг по другу. С увеличением числа валков скольжение между заготовкой и втулкой уменьшается.

Движение веерообразной стальной пластины осуществляется непосредственно через конусный ролик. Метод конусных роликов является наиболее эффективным и экономичным, подходит для единичного и массового производства.

3) Метод зажимного валика:

Как правило, метод зажимного ролика используется на четырехвалковых гибочных станках. Чтобы применить этот метод, наклоните нижний ролик, зажмите большой конец заготовки верхним и нижним роликами и отрегулируйте величину наклона и силу зажима нижнего ролика в соответствии с различными заготовками.

Вращательное движение веерообразной стальной пластины вокруг вертикальной линии, проходящей через определенную точку на ее генераторной матрице, осуществляется за счет трения между зажимным роликом и поверхностью заготовки. Хотя этот метод прост, он требует опыта, и если конусность большая или заготовка толстая, он часто используется в сочетании с упорным роликом.

Преимущество метода без упорного ролика заключается в том, что кромка пластины заготовки не соприкасается с упорным роликом, а коническая кромка может быть сначала изготовлена, а затем прокатана. Целостность конической кромки влияет на качество сварки. Метод упорных роликов может повредить коническую кромку заготовки, особенно для заготовок с большими или толстыми конусами.

Однако создание конической кромки на круглой заготовке после прокатки является очень сложной задачей. Чтобы сначала сделать коническую кромку, а затем прокатать конус, разработано следующее устройство намотки на трехвалковом листогибочном станке с активным роликом 70 × 3500 в качестве верхнего валка как цилиндра, так и конуса.

Конусная втулка, состоящая из трех секций, предназначена для верхнего вала башни ветрогенератора с учетом конусности башни. Конусная втулка прочно соединена с верхним валом с помощью шпонки. Конусная втулка имеет среднюю толщину 35 мм и закалка и отпуск. Он динамически согласован с верхним валом.

Поверхности двух нижних роликов закалены, а в пространство между двумя нижними роликами можно поместить небольшой зажимной ролик, приводимый в движение масляным цилиндром. Зажимной ролик должен зажимать заготовку и верхний валок, чтобы предотвратить скольжение заготовки по верхнему валку. Фактический результат прокатки - заготовка толщиной 26 мм Q345 заготовка. Благодаря небольшой конусности заготовки можно добиться лучшего эффекта без зажимного ролика. Если верхний валик также закален, то снять и установить конусную втулку будет проще. Это комбинация метода конусного ролика и метода зажимного ролика.

Поскольку нижний вал представляет собой цилиндрический вал, а верхний вал закрыт роликовой втулкой, конструкция проста, а стоимость низкая. Существует несколько типов методов упорных роликов:

1) На верхний вал со стороны опрокидывания устанавливается упорный ролик:

Упорный ролик устанавливается в переходной секции между корпусом верхнего вала и боковым подшипником опрокидывания верхнего вала через осевые и радиальные подшипники.

Часть упорного ролика вставляется в опрокидывающуюся раму, чтобы ограничить вращение упорного ролика вместе с верхним валом.

Упорный ролик обычно находится в контакте с малым торцевым краем пластины заготовки, и вращательное движение веерообразной стальной пластины вокруг отвеса, проходящего через определенную точку на ее собственной генераторной матрице, осуществляется за счет силы трения между упорным роликом и краем пластины заготовки.

Этот метод подходит для заготовок с меньшей толщиной пластины, большим конусом и меньшей головкой упорного ролика.

2) На нижний вал со стороны опрокидывания устанавливается упорный ролик:

Упорный ролик устанавливается на два нижних блока роликовых подшипников со стороны опрокидывания и непосредственно фиксируется с верхней частью гнезда нижнего роликового подшипника.

Принцип работы такой же, как и в первом методе, но подходит для заготовок с большим конусом и меньшей головкой упорного ролика, а толщина пластины больше, чем в первом методе.

3) На раме со стороны переворачивания установлен упорный ролик:

Упорный ролик устанавливается на раму с перевернутой стороны четырехвалковой гибочной машины с помощью болтов, а верхняя плоскость упорного ролика находится немного выше нижней генераторной матрицы верхнего валка.

4) На поворотной раме установлен упорный ролик:

Упорные ролики установлены с обеих сторон верхнего ролика и на поворотной раме, а между поворотной рамой и рамой машины установлены короткие скользящие шпонки.

5) На станине станка установлен упорный ролик:

Рама упорного ролика устанавливается на станину с помощью штифта, а упорный ролик устанавливается с обеих сторон ролика.

Рама упорного ролика может вращаться вокруг штифтового вала, а упорный ролик может подниматься и опускаться внутри рамы упорного ролика.

6) На раме со стороны трансмиссии установлен упорный ролик:

По обе стороны от верхнего ролика на раме со стороны трансмиссии расположена большая монтажная плоскость.

Плоскость имеет дополнительные внутренние резьбы, трапецеидальные пазы, штифтовые валы, ключи и т.д. для крепления упорного роликового устройства, что позволяет изменять относительное положение и направление зубчатого устройства относительно рабочего вала по мере необходимости.

Все они устанавливаются на нижней стороне рамы. Как правило, заготовка не мешает, а упорный ролик находится близко к поверхности рабочего вала.

Этот метод можно использовать для прокатки деталей с большим конусом и меньшей головкой упорного ролика.

В методах 2, 4, 5 и 6 используются два упорных ролика, расположенных по обе стороны от верхнего вала.

Во время работы плита располагается напротив двух упорных роликов, при этом упорный ролик со стороны подачи оказывает крутящий момент на заготовку, а упорный ролик со стороны выгрузки направляет заготовку.

Под действием силы упорных роликов заготовка будет отклоняться от своего первоначального положения.

Чаще всего заготовка контактирует только с одним зубчатым колесом.

Упорный ролик со стороны подачи создает крутящий момент на заготовке, а упорный ролик со стороны выгрузки направляет заготовку. Если заготовка поворачивается слишком далеко вокруг центральной линии, она блокируется назад упорным роликом со стороны нагнетания.

Два упорных ролика работают вместе, направляя и передавая вращающий момент.

Направляющий эффект двух упорных роликов лучше, чем у одного, а вращающий момент, оказываемый двумя упорными роликами на заготовку, больше, чем у одного. Однако два упорных ролика расположены по обе стороны верхнего валка.

Когда упорный ролик маленькой головки заготовки мал, его нелегко заблокировать. При использовании двух упорных роликов заготовка лучше направляется и может перемещаться вверх и вниз вдоль своей оси. В результате уменьшается износ кромки пластины и увеличивается срок службы поверхности упорного ролика.

При использовании двух упорных роликов контакт между заготовкой и зубчатым колесом создает более прямую и эффективную радиальную силу, а не зависит от трения, поэтому нет необходимости учитывать коэффициент трения.

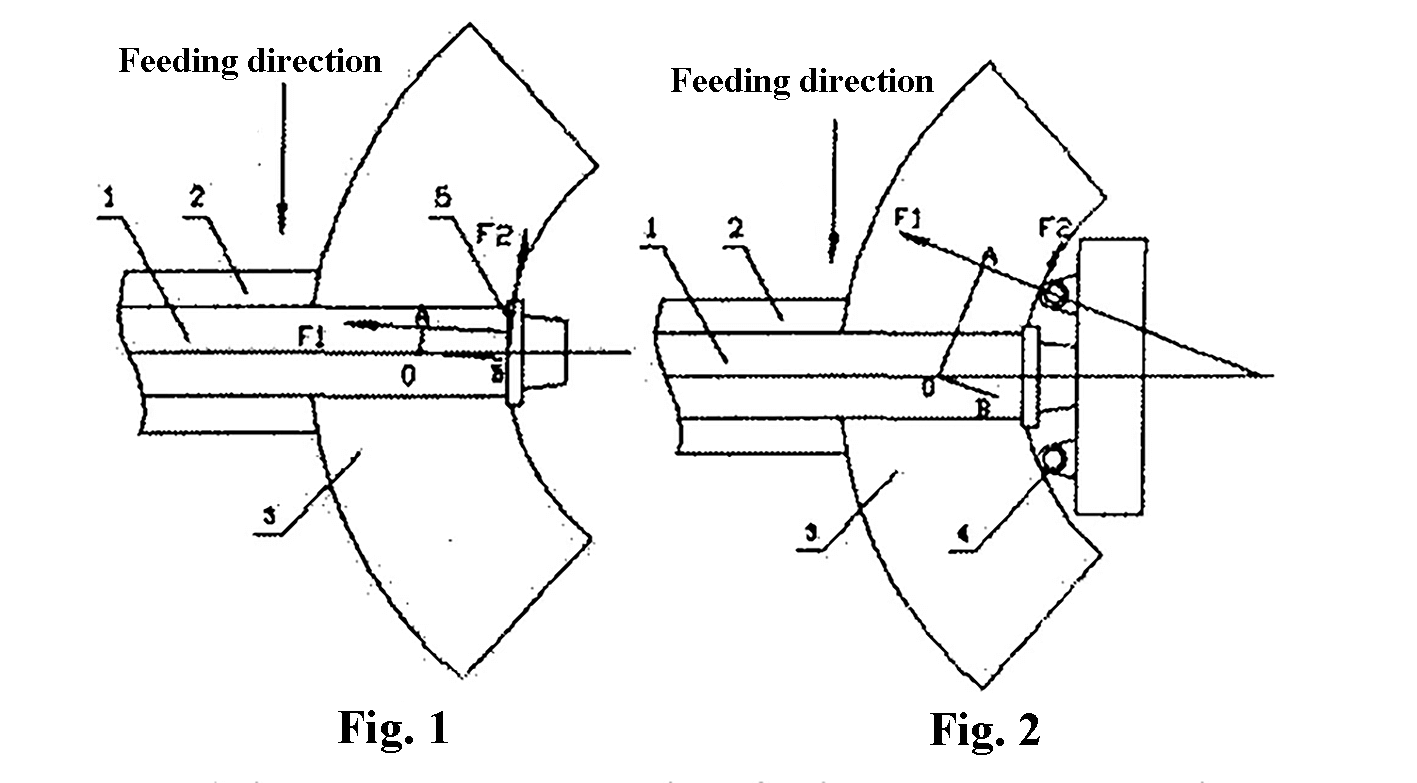

Чем дальше упорный ролик находится от верхнего ролика, тем длиннее плечо силы, что приводит к большему вращающему моменту. Это показано на рис. 1 и рис. 2. Толщина прокатанной конусной трубы также требует большего упорного ролика для малого конца заготовки.

В методе 6 на обоих концах упорного ролика установлены блоки подшипников, что делает его просто опорной балкой с большой несущей способностью. Напротив, в способе 5 упорное колесо представляет собой консольную балку с относительно небольшой несущей способностью.

В способе 5 упорный ролик расположен на станине токарного станка, и заготовка и станина с меньшей вероятностью будут мешать друг другу.

Мы использовали метод 6 на трехвалковом гибочном станке 55 × 3200 для прокатки заготовки с углом полуконуса 30 градусов.

Во избежание интерференции между заготовкой и широкой рамой между упорным роликом и плоскостью крепления рамы был добавлен кронштейн высотой 1 м с большой нижней и малой верхней частью, а упорное колесо было вставлено в поверхность рабочего вала в осевом направлении.

Иногда, когда заготовка плоская и упорный ролик не достает до нее, проблему можно решить, предварительно согнув заготовку или переместив упорный ролик вниз.

Недостатком метода упорного ролика является повреждение кромки пластины на одном конце заготовки.

Упорный ролик может вращаться вокруг своей оси и перемещаться вверх и вниз вдоль своей оси, а его поверхность закалена, чтобы уменьшить повреждение кромки пластины.

Увеличение расстояния между упорным роликом и верхним валиком может не только уменьшить усилие между упорным роликом и заготовкой, но и увеличить усилие на толстой заготовке, что требует предварительной гибки более длинного конца пластины, если это возможно.

Трение и коэффициент трения являются очень важными факторами в процессе прокатки конуса.

В случае метода с использованием роликов без упорных роликов лучший эффект достигается без зажимного ролика, что может быть обусловлено различным коэффициентом трения между верхним и нижним роликами.

Во время прокатки конусной трубы из высокопрочной стали толщиной 40-50 мм для крупного проекта на трехвалковом стане 100 × 4000 прокатная машинаВсе болты крепления шестерни к раме со стороны привода были срезаны, и проект застопорился.

Согласно нашему анализу и опыту, это может быть вызвано резонансом.

Рекомендуется добавить немного смазочного масла между заготовкой и пассивным роликом, чтобы изменить коэффициент трения и частоту вибрации.

Это не только решает проблему, но и позволяет прокатывать более толстые заготовки, так как смазочное масло также уменьшает вращательную нагрузку заготовки вокруг отвеса, проходящего через точку на ее генераторной матрице.

Следует отметить, что смазочное масло на заготовке должно быть удалено после намотки, чтобы не повлиять на качество сварки.

Требования к усилию для различных заготовок при различных методах конусной прокатки зависят как от эмпирических знаний, так и от теоретических расчетов. Точная оценка усилия имеет решающее значение для оптимизации процесса и безопасности оборудования.

Из предыдущего анализа видно, что в некоторых методах только один упорный ролик прикладывает вращающий момент к заготовке. Такое неравномерное распределение нагрузки между упорными роликами может привести к концентрации напряжений и потенциальному выходу оборудования из строя.

Это можно проиллюстрировать на конкретном примере: Листопрокатный станок 70 × 3000 мм использовался для прокатки конусов доменной печи 60 × 2000 мм по методу 6. В процессе прокатки соединительные болты между верхней и нижней частями боковой рамы трансмиссии вышли из строя из-за недостаточной прочности. После усовершенствования конструкции соединения рамы операция прокатки была успешно завершена. Этот случай подчеркивает важность точной оценки силы и надежной конструкции оборудования.

В способе 1 для передачи усилия упорный ролик в основном полагается на трение между роликом и заготовкой. Нормальная сила, действующая на упорный ролик, обычно в несколько раз превышает силу трения, что может привести к повреждению заготовки во время прокатки. Этот риск особенно высок для тонких или мягких материалов.

При выборе метода прокатки конуса учитывайте следующие факторы:

Оптимизация процесса прокатки конуса:

Тщательно оценивая эти факторы и применяя передовые инженерные технологии, производители могут выбрать наиболее подходящий метод конусной прокатки для обеспечения качества продукции, эффективности процесса и долговечности оборудования.