Вы когда-нибудь задумывались о том, как правильно подобранная смазочно-охлаждающая жидкость может изменить процесс обработки? В этой статье мы рассмотрим основные моменты выбора смазочно-охлаждающих жидкостей для обработки на станках с ЧПУ, подчеркнем их влияние на стойкость инструмента, качество поверхности и эффективность. Откройте для себя практические советы и идеи, которые помогут вам улучшить процесс обработки и добиться превосходных результатов.

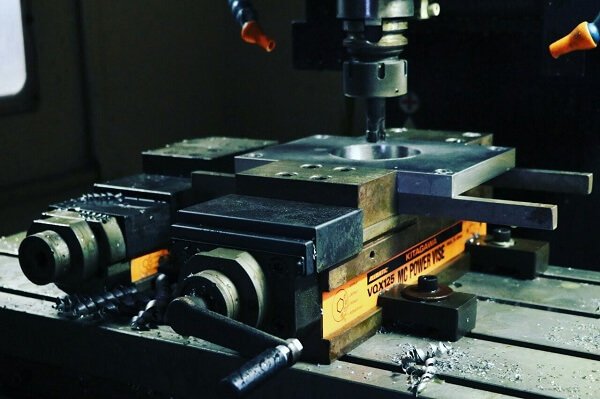

При механической резке на станках с ЧПУ используется несколько методов, в том числе токарная, фрезерная, сверлильная и расточная. Количество снятого материала делится на три категории: черновая обработка, получистовая и чистовая.

Используемые материалы для режущих инструментов можно разделить на пять типов: быстрорежущая сталь, твердый сплав, керамика, алмаз и кубический нитрид бора.

Используемые станки можно разделить на четыре категории: станки, требующие применения смазочно-охлаждающих жидкостей, станки, не требующие применения смазочно-охлаждающих жидкостей, станки для мелкосерийного производства единичных деталей, а также серийные или автоматические производственные линии (гибкие производственные системы).

Важно отметить, что различные методы резки имеют разные характеристики для одного и того же металла и могут приводить к разным уровням сложности обработки.

Например, при использовании Q235 углеродистой стали в качестве материала, то обработка резьбы с обеспечением требуемого показателя качества шероховатости поверхности может оказаться сложной задачей. Процесс чистовой обработки сложнее, чем черновой.

Сложные процессы резания часто требуют применения высококачественных смазочно-охлаждающих жидкостей. Правильное использование смазочно-охлаждающей жидкости может гарантировать качество обработки, продлить срок службы инструмента и повысить эффективность обработки.

При разделении черновой и чистовой обработки в станок с ЧПУ инструмент или когда заготовка не обрабатывается на одном станке, можно выбрать смазочно-охлаждающую жидкость, исходя из характеристик черновой и чистовой обработки.

При черновой обработке большая глубина резания и подача приводят к значительному сопротивлению резанию и нагреву. Это приводит к деформации заготовки и износу инструмента из-за повышенной теплопередачи.

Следует использовать жидкость для резки на водной основе, которая в первую очередь охлаждает и оказывает смазывающее, очищающее и антикоррозийное действие, с высокой скоростью потока.

При фрезеровании или обработке неправильных форм, неровных краев и прерывистой обработке скорость резания ниже, а воздействие ударов и вибрации на инструмент и заготовку выше, чем теплота резания. Смазочно-охлаждающая жидкость должна обладать сбалансированным смазывающим и охлаждающим эффектом.

Если позволяют условия, можно использовать внутренние отверстия для подачи жидкости во внутренней планке, расточной нож и фрезерование нож для обработки отверстий, или используйте давление и подачу струи для грубой обработки труднообрабатываемых материалов для достижения лучших результатов.

Как правило, припуски на обработку заготовок для черновой обработки велики, а требования к точности шероховатость поверхности невысоки при обработке труднообрабатываемых материалов и цветных металлов.

Поэтому эмульсии на водной основе для экстремальных давлений можно использовать без высоких химических компонентов в смазочно-охлаждающей жидкости. При черновом литье чугуна и хрупких цветных металлов общим признаком является скалывание стружки во время резки.

Похожие статьи: Черные и цветные металлы

Мелкая стружка под воздействием смазочно-охлаждающей жидкости превращается в жидкость, и большая ее часть оседает при циркуляции смазочно-охлаждающей жидкости в резервуаре для смазочно-охлаждающей жидкости.

Однако некоторые стружки текут вместе с режущей жидкостью и скапливаются в небольших частях трубопровода для подачи режущей жидкости, что может заблокировать охлаждающее сопло и привести к прилипанию стружки к подвижным частям станка, например, к паре направляющих рельсов.

Кроме того, смазочно-охлаждающая жидкость вступает в химическую реакцию с некоторыми компонентами в чугуне, что приводит к ухудшению характеристик смазочно-охлаждающей жидкости.

Из-за сложностей, связанных с смазочно-охлаждающими жидкостями, их обычно избегают. Если условия позволяют, можно использовать пылеудаляющее устройство для удаления пыли, мелкой стружки и некоторого тепла, чтобы уменьшить их воздействие.

Если требуется смазочно-охлаждающая жидкость, рекомендуется использовать смазочно-охлаждающую жидкость на водной основе, при этом важно правильно фильтровать и очищать смазочно-охлаждающую жидкость, чтобы предотвратить ее порчу и снижение концентрации.

При черновой обработке концентрация смазочно-охлаждающей жидкости обычно ниже, чем при чистовой.

В зависимости от скорости резания финишную обработку можно разделить на высокоскоростную и низкоскоростную.

При высокоскоростной чистовой обработке использование смазочно-охлаждающей жидкости на масляной основе позволяет улучшить качество поверхности заготовки и продлить срок службы инструмента. Однако содержащееся в ней минеральное масло имеет низкую вязкость и температуру вспышки, и при работе с ним часто образуются масляные пары, масляный туман и пары масла, которые могут выделять токсичные компоненты, влияющие на производственную среду и наносящие вред физическому и психическому здоровью оператора.

Поэтому при высокоскоростной чистовой обработке лучше всего использовать смазочно-охлаждающую жидкость на водной основе с эмульсией или микроэмульсией, содержащей присадки для работы под высоким давлением, причем их концентрация должна быть выше, чем при черновой обработке.

При низкоскоростной чистовой обработке температура резания низкая, и вероятность возникновения таких проблем ниже.

Для сохранения точности заготовки следует использовать смазочно-охлаждающую жидкость на масляной основе.

По сравнению с черновой обработкой скорость резания при чистовой обработке выше. Теплота резания, возникающая при деформации стружки, ниже, чем теплота резания, возникающая при трении на боковой поверхности инструмента, а сила резания меньше.

Даже при высокоскоростном резании термическая деформация заготовки от тепла резания не так сильно выражена, как при черновой обработке.

Основная причина использования смазочно-охлаждающих жидкостей в режущие инструменты это уменьшение износа боковой поверхности инструмента.

При чистовой обработке относительная скорость резания высока, а температура в момент снятия стружки с заготовки очень высока.

Даже при использовании смазочно-охлаждающей жидкости, если она имеет плохую проницаемость или недостаточное давление, она не будет достаточно проникать в зону резания, что приведет к сильному износу боковой поверхности инструмента.

Даже если инструмент еще можно использовать, качество шероховатости поверхности заготовки не будет соответствовать требованиям, и инструмент все равно придется заменить.

Поэтому при чистовой обработке важно использовать смазочно-охлаждающую жидкость с хорошей смазывающей способностью и проницаемостью, чтобы продлить срок службы инструмента и обеспечить точность обработки заготовки и качество шероховатости поверхности.

Для низкоскоростной обработки черных материалов можно использовать активное масло для резки под давлением. Для низкоскоростной финишной обработки цветных металлов следует использовать нереактивное масло для резки под давлением.

Для высокоскоростной финишной обработки цветных металлов можно использовать эмульсию с неактивными добавками для работы в экстремальных условиях.

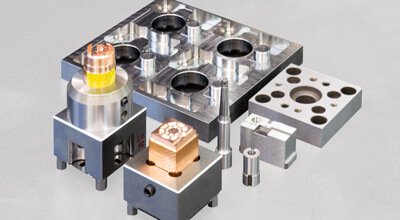

При обработке с ЧПУ обработка отверстий в основном включает сверление, развертывание, точение внутренних отверстий на токарном станке и растачивание на расточном станке.

В связи с трудностями отвода стружки и теплоотвода инструмент (стержень) имеет низкую жесткость, а скорость резания при обработке отверстий ниже и сложнее, чем при обработке наружных контуров.

При бурении обычно используется общая спиральная дрельчто считается грубой обработкой.

Удаление стружки затруднено во время бурениеОтвод тепла при резке затруднен, что часто приводит к размягчению лезвия и влияет на срок службы сверла и эффективность обработки.

Использование смазочно-охлаждающей жидкости с хорошими характеристиками может значительно продлить срок службы бура и существенно повысить производительность.

Как правило, используется эмульсионная или синтетическая смазочно-охлаждающая жидкость для бурения под высоким давлением. Последняя обладает низким поверхностным натяжением, хорошей проницаемостью и способна быстро охлаждать буровое долото, что делает ее очень эффективной для продления срока службы инструмента и повышения эффективности обработки.

Для труднообрабатываемых материалов, таких как нержавеющая сталь и жаропрочные сплавы, можно использовать маловязкие масла для резки под высоким давлением.

При сверлении, будь то обычное сверление или сверление глубоких отверстий, в условиях плохого теплоотвода выделяется много тепла при резании. Направление сброса стружки противоположно направлению подачи сверла, и смазочно-охлаждающая жидкость должна проникать в сверло, чтобы смазывать, охлаждать и способствовать удалению стружки.

Режущая жидкость должна обладать хорошей проницаемостью, а способ подачи жидкости, расход и давление также должны соответствовать требованиям.

Если говорить об улучшении показателей долговечности бурения, то жидкости для резки на нефтяной основе в целом лучше жидкостей для резки на водной основе, а микроэмульсии для резки под экстремальным давлением в жидкостях для резки на водной основе являются лучшими.

Из всех смазочно-охлаждающих жидкостей маловязкое активное сернистое масло в смазочно-охлаждающих жидкостях на нефтяной основе обладает наилучшими общими характеристиками.

Развертывание - это средне- и низкоскоростная операция чистовой обработки, поэтому при развертывании отверстия необходимо учитывать два показателя качества - точность размеров и точность шероховатости поверхности развернутого отверстия, а также срок службы развертки и точность удержания.

Что касается контроля диаметра пор, то все жидкости для резки на основе нефти увеличивают диаметр пор, при этом минеральное масло увеличивает диаметр пор, масло для резки под высоким давлением уменьшает его, а активное сернистое и хлорированное масло делает его наименьшим.

Режущие жидкости на водной основе уменьшают размер пор, при этом серосодержащие микроэмульсии и микроэмульсии экстремального давления минимизируют размер пор, эмульсия занимает центральное место, а синтетическая режущая жидкость - наименьшее.

Поэтому, чтобы контролировать размер рассверленного отверстия, при использовании новой развертки следует применять смазочно-охлаждающую жидкость на водной основе, чтобы затруднить расширение отверстия. Если развертка изношена до определенной степени, можно использовать смазочно-охлаждающую жидкость на масляной основе, чтобы немного расширить отверстие.

С точки зрения снижения шероховатости поверхности рассверленного отверстия смазочно-охлаждающая жидкость на водной основе лучше, чем смазочно-охлаждающая жидкость на масляной основе.

Среди жидкостей для резки на масляной основе наилучший эффект дает активное сернистое хлорированное масло, а наихудший - хлорсодержащее масло для работы под давлением, смешанное минеральное масло и чистое минеральное масло.

Среди смазочно-охлаждающих жидкостей на водной основе эмульсии, микроэмульсии и микроэмульсии для экстремальных давлений, содержащие серу, имеют практически одинаковый эффект, а синтетическая смазочно-охлаждающая жидкость имеет наихудший эффект.

С точки зрения контроля срока службы развертки наилучшими показателями обладают неактивное масло для резки под высоким давлением и антифрикционное масло для резки в смазочно-охлаждающей жидкости.

Среди жидкостей для резки на водной основе синтетическая жидкость для резки имеет наихудший эффект.

Обтачивание внутренних отверстий и растачивание, за исключением расточных резцов с плавающей головкой, являются операциями одностороннего резания.

Условия отвода тепла хуже, чем для внешних кругов.

При использовании смазочно-охлаждающей жидкости, как и при сверлении и развертывании, расход и давление должны быть соответствующим образом увеличены.

Обработка резьбы - это один из видов формообразования.

При выполнении операций нарезания и установки резьбы он относится к категории многокромочного низкоскоростного резания.

Из-за режущего материала, окружающего режущую кромку, крутящий момент при резании значителен, а удаление стружки затруднено.

Отсутствие надлежащего удаления стружки приводит к накоплению тепла, которое может вызвать сгущение стружки и вибрацию, что приводит к износу инструмента.

Условия нарезания резьбы особенно сложны, поскольку пространство для удаления стружки узкое, что затрудняет ее разрушение и вытекание. Это приводит к высокой силе резания и силе трения, что повышает риск поломки метчика.

Для смягчения этих проблем необходимо использовать смазочно-охлаждающую жидкость с низким коэффициентом трения и хорошей проницаемостью. Это позволит снизить сопротивление трения на инструменте и продлить срок его службы.

При резке материалов из черных металлов обычно рекомендуется использовать жидкости для резки на масляной основе с высоким содержанием серы и хлорных присадок, с низкой вязкостью и хорошей проницаемостью.

При использовании быстрорежущей стали для низкоскоростного нарезания резьбы критерии выбора смазочно-охлаждающей жидкости такие же, как и при нарезании резьбы и втулочной резьбы.

При точении резьбы твердосплавными инструментами скорость резания высока, сила удара значительна, температура резания повышена, а площадь режущей кромки мала. В результате возникает большая сила резания, и профиль резьбы должен быть точным, чтобы избежать проблем, влияющих на качество поверхности резьбы, таких как скопление стружки и шипы окалины.

Для поддержания высокого срока службы инструмента очень важно, чтобы смазочно-охлаждающая жидкость обеспечивала достаточное охлаждение, смазку и проникновение.

В этом случае целесообразно использовать смазочно-охлаждающую жидкость на водной основе, содержащую присадки для работы в условиях экстремального давления.

Чтобы избежать повреждений из-за неравномерного нагрева инструмента, при резке твердосплавными инструментами часто используется сухая резка.

Однако для достижения максимальной эффективности, всесторонней экономии средств и оптимального качества обработки лучше всего использовать смазочно-охлаждающую жидкость при работе с Станки с ЧПУ.

При использовании твердосплавных инструментов для обработки обычно применяются смазочно-охлаждающие жидкости на водной основе, если скорость резания относительно высока. Важно поддерживать высокую скорость потока и тщательно следить за совмещением сопла с местом резания.

Для низкоскоростной резки инструментами из быстрорежущей стали обычно используются смазочно-охлаждающие жидкости на масляной основе.

Инструменты из керамики, металлокерамики, алмаза и кубического нитрида бора в основном подходят для высокоскоростной резки, сухой резки и твердых методов резки, и не всегда требуется смазочно-охлаждающая жидкость.

Однако для предотвращения чрезмерно высоких температур резания в большинстве случаев при работе с этими инструментами используются смазочно-охлаждающие жидкости.

Из-за высокой скорости резания при работе с этими инструментами рекомендуется использовать смазочно-охлаждающие жидкости на водной основе.

При выборе смазочно-охлаждающей жидкости необходимо учитывать множество факторов, таких как станок, режущий инструмент и процесс обработки. Тип смазочно-охлаждающей жидкости - на масляной или водной основе - определяется в соответствии с требованиями безопасности и ограничениями по переработке отработанных жидкостей.

Если на первом месте стоят противопожарные мероприятия и безопасность, следует обратить внимание на жидкости для резки на водной основе. При выборе жидкостей на водной основе следует учитывать вопросы выброса отходов, поэтому у компаний должны быть очистные сооружения. Для некоторых операций, например шлифования, смазочно-охлаждающие жидкости на водной основе обычно являются единственным выбором. Для процессов обработки с использованием твердосплавных инструментов обычно предпочтительнее использовать смазочно-охлаждающие жидкости на масляной основе.

Для высокоскоростных станков, которые предполагают использование смазочно-охлаждающих жидкостей, не рекомендуется переходить на жидкости на водной основе, так как это может повлиять на производительность станка. После учета этих факторов можно принять решение о выборе подходящего типа смазочно-охлаждающей жидкости. После определения первичного типа смазочно-охлаждающей жидкости можно сделать вторичный выбор, основываясь на методе обработки, требуемой точности, шероховатости поверхности и других факторах. Если выбранная смазочно-охлаждающая жидкость не оправдывает ожиданий, следует провести повторную оценку, выявить и устранить причину проблемы и принять окончательное решение.

При широком разнообразии предлагаемых жидкостей для резки неправильный выбор может привести к неблагоприятным результатам. Жидкости для резки на водной основе следует выбирать в следующих случаях:

Применение жидкостей для резки на масляной основе следует рассматривать в следующих случаях:

Правильное использование смазочно-охлаждающих жидкостей играет решающую роль в повышении эффективности обработки, улучшении качества обработки, продлении срока службы инструмента и снижении общих затрат при обработке резанием с ЧПУ.

Однако смазочно-охлаждающие жидкости могут представлять опасность для здоровья оператора и способствовать загрязнению окружающей среды в результате удаления и сброса отработанных жидкостей.

В поддержку "зеленого" производства операторам важно изучить альтернативные методы, которые минимизируют или исключают использование смазочно-охлаждающих жидкостей.

Промышленные и исследовательские организации должны продолжать разработку смазочно-охлаждающих жидкостей с улучшенными характеристиками, экологичностью, универсальностью и доступностью для удовлетворения потребностей пользователей.

Руководители станков, технологи и операторы должны быть в курсе событий и активно пропагандировать использование в производстве новых, экологически безопасных смазочно-охлаждающих жидкостей и технологий охлаждения и смазки. Это обеспечит применение на практике наиболее подходящих смазочно-охлаждающих жидкостей и технологий.