Задумывались ли вы когда-нибудь о том, что технология сервопрессов может изменить ситуацию в производстве? В этой статье мы расскажем о том, как эти передовые машины совершают революцию в промышленности, предлагая беспрецедентную точность, эффективность и универсальность. Наши эксперты расскажут о ключевых преимуществах сервопрессов и о том, как они могут изменить ваш производственный процесс. Приготовьтесь открыть для себя будущее обработки металлов давлением и поднять свое производство на новый уровень.

Штамповочная промышленность стала свидетелем революционного прогресса с появлением прессов с сервоприводом, устраняющих ограничения, присущие традиционным механическим прессам. Эта инновация использует высокоточные серводвигатели в качестве непосредственных источников энергии, что позволяет получить беспрецедентный контроль над движением ползуна и работой пресса в целом.

Сервопрессы обладают множеством преимуществ, в том числе:

Эти характеристики позволяют считать сервопрессы технологией штамповки третьего поколения и современным эталоном в развитии отрасли.

Программируемый характер серводвигателей обеспечивает расширенные возможности управления движением, позволяя:

Такой уровень контроля делает сервопрессы идеальным решением для широкого спектра задач, включая:

Интеграция технологии сервопривода переменного тока представляет собой значительное направление в исследованиях и разработках передового кузнечного оборудования. Эта технология быстро становится новым стандартом для высокопроизводительных прессов во всем мире, предлагая:

Поскольку в таких отраслях, как аэрокосмическая, автомобильная, высокоскоростные железные дороги, судостроение, атомная энергетика, возобновляемые источники энергии и оборонный комплекс, требуются все более сложные и высокопроизводительные компоненты, потребность в современном штамповочном оборудовании продолжает расти. Традиционные механические прессы с их фиксированной длиной хода, ограниченным контролем давления и негибкими характеристиками движения ползуна с трудом отвечают этим меняющимся требованиям.

Сервопрессы эффективно решают эти проблемы, предлагая:

Сервопресс - это современная штамповочная машина, использующая технологию серводвигателей для достижения точного контроля над процессом штамповки. В основе сервопресса лежит система управления с обратной связью, которая точно регулирует механическое перемещение и ускорение в процессе штамповки.

Основные компоненты сервопресса включают в себя:

Сервосистема обеспечивает беспрецедентный контроль над параметрами работы пресса:

Такой уровень контроля дает несколько преимуществ по сравнению с обычными механическими или гидравлическими прессами:

Сервопрессы представляют собой значительное достижение в технологии обработки металлов давлением, позволяя производителям добиться более высокой точности, производительности и оптимизации процесса штамповки.

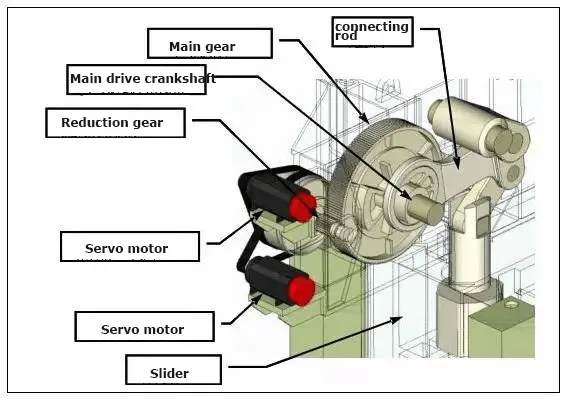

Конструкция сервопресса переменного тока состоит из трех основных компонентов: главной приводной системы, исполнительного механизма и вспомогательного механизма. Система главного привода отвечает за передачу энергии от серводвигателя к приводу, используя различные способы передачи, такие как зубчатая, ременная, винтовая или гидравлическая системы.

В приводе, который приводит в движение ползун для выполнения процесса ковки, обычно используется либо кривошипно-ползунный, либо кривошипно-клиновой механизм. Этот компонент имеет решающее значение для преобразования вращательного движения серводвигателя в линейное усилие, необходимое для выполнения операций ковки.

Для повышения надежности и расширения технологических возможностей сервопресс переменного тока оснащен вспомогательным механизмом. Эта подсистема включает в себя такие компоненты, как балансировочные цилиндры для противодействия весу ползуна, тормоза для аварийных остановок и удержания позиций, домкраты для обслуживания и замены штампов, а также устройства определения положения для точного управления и контроля.

Системы главного привода сервопрессов можно разделить на два типа в зависимости от режима работы серводвигателя: прямой привод и привод с редуктором. В системах прямого привода используются низкоскоростные серводвигатели с высоким крутящим моментом, напрямую соединенные с приводом. Такая конфигурация обладает такими преимуществами, как упрощенная конструкция, высокая эффективность передачи и низкий уровень шума. Однако ограниченный выходной крутящий момент систем прямого привода обычно ограничивает их применение сервопрессами малой грузоподъемности, как правило, менее 300 тонн.

В отличие от этого, в большинстве коммерческих сервопрессов используется система главного привода, включающая механизм замедления в сочетании с механизмом увеличения усилия. Такой подход позволяет использовать высокоскоростные серводвигатели с низким крутящим моментом для приведения в действие прессов большой грузоподъемности, часто превышающей 1000 тонн. В этой конфигурации преобладают три основные структуры передачи:

Эти конструкции эффективно усиливают крутящий момент двигателя при одновременном снижении скорости, обеспечивая точное управление большими силами. Возможность использования высокоскоростных серводвигателей с редукторами позволяет не только увеличить производительность пресса, но и улучшить динамические характеристики и энергоэффективность. Эта философия конструкции представляет собой современную тенденцию в разработке сервопрессов, поскольку она сочетает преимущества сервотехнологии с требованиями к силе, предъявляемыми промышленными кузнечно-штамповочными операциями.

Таблица 1 Сравнение параметров проекта

| Проект | Роботизированная автоматическая линия | Автоматическая линия однорукого манипулятора | Перекладина с двойным рычагом передачи высокоскоростной линии | Многостанционная производственная линия с одним ползуном | |

|---|---|---|---|---|---|

| Одиночка автоматизация линии стоимость | Около 12 миллионов юаней | Около 20 миллионов юаней | Около 30 миллионов юаней | Около 15 миллионов юаней | |

| Скорость линии / SPM | 5~10 | 6~12 | 10~15 | 12~25 | |

| Применимость в производстве | Многообразие и небольшие партии | Многообразие, средняя партия | Многочисленные сорта и большие объемы | Разнообразие, масса | |

| Гибкость производства | высокий | обычно | обычно | низкий | |

| Стабильность производства | низкий | обычно | высокий | ||

| Время смены формы/мин | 15 | 15 | 5 | 5 | |

| Требования к прессе | Режим работы | Одно время | Одно время | Одиночный, непрерывный | непрерывность |

| Расстояние между прессами / M | 6.5~8 | 6~9 | 4.5~7 | / | |

| Ход ползунка | Маленький | подробнее | большой | большой | |

| Высота пресс-формы | Маленький | подробнее | большой | большой | |

Как показано в таблице 1, скорость высокоскоростной линии с двуплечим рычагом передачи составляет от 10 до 15 ударов в минуту (SPM). При использовании сервопресса частота вращения высокоскоростной линии может быть увеличена до 18 SPM.

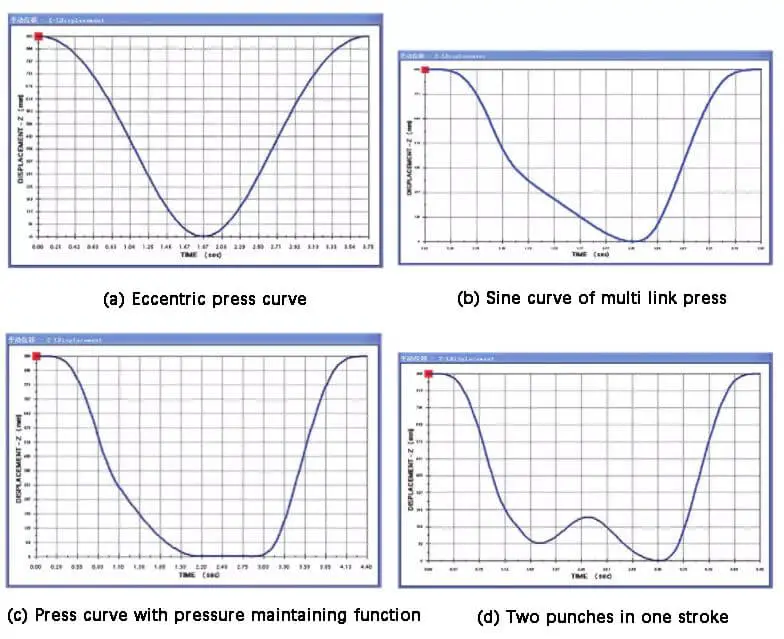

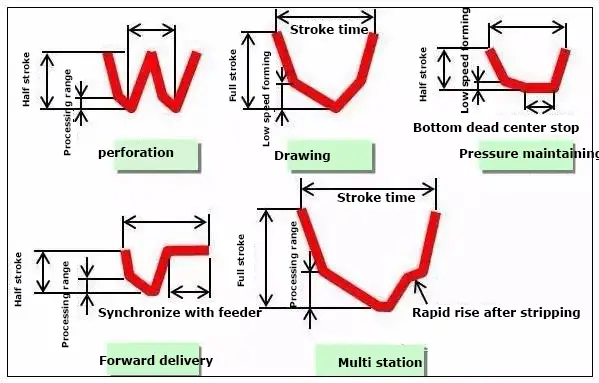

Как показано на рисунке 1, сервопресс имеет возможность задавать различные кривые в зависимости от конкретной ситуации.

Рис. 1 Сервопресс может задавать различные кривые

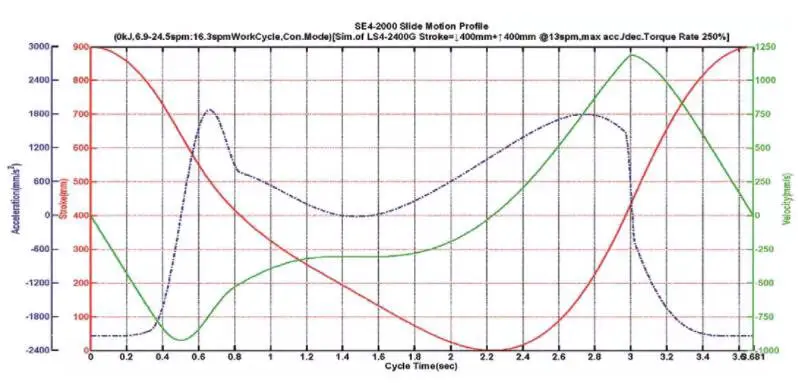

На рисунке 2 показан поток энергии во время фаз ускорения и замедления.

Рис. 2 Направление тока в серводвигателе во время работы

Как показано на рисунке 3, низкая скорость вытяжки снижает воздействие на штамп, что приводит к увеличению срока службы штампа и снижению его стоимости.

Рис. 3 Схематическое изображение скорости рисования

Уменьшение размеров оборудования позволяет сократить инвестиции в завод, инфраструктуру и другие объекты. Как показано на рисунке 4, на примере пресса с четырьмя последовательностями, традиционный механический пресс Производственная линия, состоящая из одного многозвенного пресса и трех эксцентриковых прессов, требует фундамента длиной около 25 метров. Для сравнения, производственная линия, состоящая из четырех сервопрессов, потребует фундамента длиной около 16 метров.

Рис. 4 Сравнение традиционного механического пресса и сервопресса

Сайт длина хода может быть установлена на минимальное значение, необходимое для производства, и поддерживается скорость формования, соответствующая содержанию обработки.

1) Режим полного хода → Точность нижней мертвой точки может достигать ± 0,02 мм.

2) Режим половинного хода (маятниковый режим) → Точность нижней мертвой точки может достигать ± 0,02 мм, улучшая SPM.

3) Режим реверса → Точность нижней мертвой точки до ± 001 мм.

Управление с обратной связью по замкнутому контуру обеспечивает точность нижней мертвой точки, уменьшая образование заусенцев на изделии и предотвращая появление бракованной продукции.

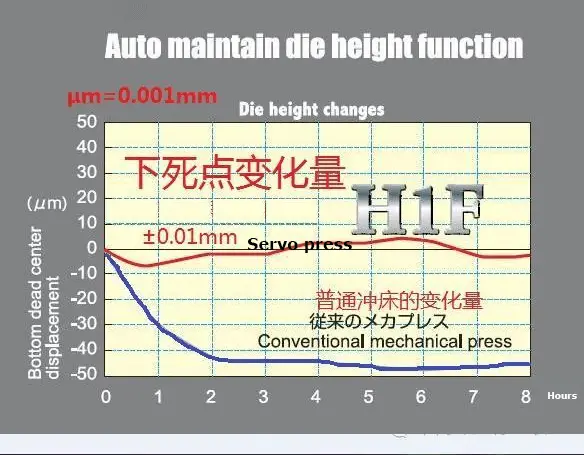

Уникальная функция автоматической коррекции высоты штампа с помощью сервопривода:

Изменение положения ползунка может быть измерено и скорректировано с точностью до ±0,01 мм от заданного значения с помощью прибора линейная решётка шкалы при каждом ходе, обеспечивая высокую точность нижней мертвой точки.

Положение линейки линейной решетки ↓

Сервопривод нижней мертвой точки имеет функцию автоматической коррекции, которая обеспечивает точность нижней мертвой точки на уровне ±0,01 мм даже после длительного производства, тем самым обеспечивая высокий выход продукции.

Режим низкого уровня шума, который снижает скорость контакта между ползунком и листовой металлЭто значительно снижает уровень шума по сравнению с традиционными механическими прессами.

Кроме того, штамп испытывает минимальную вибрацию, что приводит к увеличению срока службы.

Пользователи могут использовать эту функцию для создания индивидуального режима движения ползуна, подходящего для их технологии обработки, что повышает точность и стабильность продукции.

Это позволяет увеличить срок службы матрицы и производительность, а также обеспечить бесшумную заготовку и возможность обработки более широкого спектра материалов, включая магниевые сплавы.

Сервопресс может использоваться для таких процессов, как заготовка, растяжка, тиснение и гибка, и может предоставлять кривые производительности для различных материалов. Возможность приостановки ползуна при сохранении давления повышает качество формируемой заготовки.

Традиционные энергоемкие компоненты механического пресса, такие как маховик и сцепление, были исключены, что привело к уменьшению количества движущих частей и упрощению конструкции механической трансмиссии.

Снижается потребность в смазочном масле и регулируется величина хода. Уменьшение потребления двигателя приводит к значительному снижению эксплуатационных расходов.

Сервопуансон в основном используется в таких производственных процессах, как волочение, заготовка, гибка, холодная ковка, тиснение и испытание штампов.

Благодаря использованию Управление ПЛКБлагодаря цифровой технологии и методам управления с обратной связью, сервопуансон обеспечивает передовую точность управления. Это включает в себя возможность контролировать положение ползуна пресса.

Система контроля и компенсационное управление позволяют контролировать положение ползуна с точностью ±0,01 мм. Режим движения может быть запрограммирован, что позволяет управлять скоростью и траекторией движения ползуна.

Это снижает скорость штамповки, шум и вибрацию, улучшая условия работы и продлевая срок службы штампа.

Кроме того, выходное усилие слайдера можно регулировать с точностью ±1,6% от максимального выходного усилия. Это позволяет формировать большие панели с использованием высокопрочных сталь и алюминиевый сплав пластины в автомобильной промышленности.

Трудно поддающиеся формовке материалы, такие как магниевый, алюминиевый и титановый сплавы, могут быть упрощены благодаря комбинации конструкция штампа и управление периферийными системами.

Структура сервопривода тумблерного типа

Сервоприводная конструкция с прямым приводом коленчатого вала

На рисунке 5 изображен многопозиционный пресс Schuler с двойным сервоприводом.

Рис. 5 Двойной сервоприводной нижний пресс Schuler

Двойной сервопривод нижнего пресса приводится в действие двумя отдельными группами сервомоторов, по одному слева и справа. Эти двигатели приводят в движение четыре направляющие колонны с каждой стороны, обеспечивая перемещение подвижного блока.

Независимые механизмы передачи с левой и правой стороны позволяют столу иметь большие размеры с обеих сторон, что делает его подходящим для больших столов и высокотоннажных прессов, как показано на рисунке 6.

Рис. 6 Многостанционный пресс с двойным сервоприводом

Двойной сервопривод нижнего пресса использует точное управление двумя группами серводвигателей для достижения синхронного движения ползуна как с левой, так и с правой стороны.

В случае эксцентрической нагрузки на ползун параллельность ползуна может быть отрегулирована с помощью электрического управления, что делает его более гибким и адаптируемым к требованиям пользователя.

По сравнению с обычными прессами, пресс с нижним приводом имеет более высокую прочность при эксцентрической нагрузке и точность кривых. При соблюдении требований к точности он обеспечивает повышенную устойчивость к эксцентрическим нагрузкам и большую площадь для приложения эксцентрической нагрузки.

При оценке сервопрессов в сравнении с гидравлическими и пневматическими прессами необходимо учитывать несколько важнейших факторов, таких как управление, гибкость, скорость, энергоэффективность и требования к обслуживанию.

В сервопрессах используются современные серводвигатели и системы привода, обеспечивающие точное управление положением, скоростью и усилием. Они включают в себя замкнутую систему обратной связи, обеспечивающую высокую точность и повторяемость. Например, сервопрессы могут обеспечивать точность позиционирования в пределах +/- 0,0005" и контроль усилия в пределах +/- 0,5%, что делает их очень подходящими для применения в областях, требующих высокой точности. В таких отраслях, как автомобилестроение и сборка электроники, сервопрессы часто используются для обеспечения стабильного качества сложных деталей.

Гидравлические прессы, хотя и способны обеспечить переменную длину хода и полную рабочую энергию при любой скорости, зависят от давления жидкости. Это может привести к некоторому снижению точности из-за возможности затухающих коррекций силы или скорости. Однако с помощью датчиков и линейных преобразователей гидравлические прессы могут сохранять точность управления. Например, в аэрокосмической промышленности гидравлические прессы часто используются для формирования крупных сложных деталей, где свойства материала требуют гибкости гидравлического управления.

Пневматические прессы обычно обеспечивают менее точный контроль над движением плунжера. Как правило, они требуют возврата плунжера в полностью верхнее положение между приложениями максимального заданного усилия, что ограничивает их точность и универсальность по сравнению с сервопрессами. Они обычно используются в таких областях, как мелкосерийная сборка и упаковка, где высокая точность не столь важна.

Сервопрессы обладают значительной гибкостью благодаря программируемым профилям хода, перемещения ползуна и скорости. Это позволяет использовать их для изготовления широкого спектра штампов и деталей, что делает их особенно полезными в тех областях, где требуется сложная геометрия деталей и высокая точность размеров. Например, в промышленности медицинского оборудования сервопрессы используются для производства компонентов со сложной конструкцией и жесткими допусками.

Гидравлические прессы также универсальны, особенно при вытяжке и формовке сложных деталей. Они могут прикладывать полное усилие в любой точке хода, что делает их идеальными для глубокой штамповки и деталей, требующих выдержки в нижней части хода. Такие отрасли, как тяжелое машиностроение и судостроение, выигрывают от универсальности гидравлических прессов при формовке крупных и толстых металлических деталей.

Пневматические прессы, хотя и более доступны и просты, как правило, менее универсальны. Они лучше всего подходят для выполнения легких задач, таких как сборка, клепка, штамповка и маркировка. Например, в промышленности потребительских товаров пневматические прессы часто используются для сборки небольших пластиковых деталей.

Сервопрессы могут работать на более высоких скоростях, чем гидравлические прессы, часто приближаясь к скорости производства традиционных механических прессов. Они могут достигать переменной скорости скольжения в течение одного цикла и поддерживать высокую производительность, что делает их подходящими для высокоскоростного производства. Например, в электронной промышленности сервопрессы используются для быстрого производства больших объемов прецизионных деталей.

Гидравлические прессы, как правило, медленнее, их скорость ограничена переключением гидравлических клапанов, и обычно составляет менее 30 ходов в минуту (SPM). Несмотря на это, они ценны в тех случаях, когда большое усилие и контроль более важны, чем скорость, например, при обработке металлов давлением и ковке.

Пневматические прессы могут работать быстро, но обычно ограничиваются легкими задачами и не могут сравниться по скорости производства с сервоприводами или гидравлическими прессами. Они обычно используются для повторяющихся задач, требующих быстрого времени цикла, но меньшего усилия, например, для упаковки и маркировки.

Сервопрессы отличаются высокой энергоэффективностью, потребляя энергию только по требованию. Это приводит к значительной экономии энергии, которая обычно составляет 20-50% по сравнению с гидравлическими прессами. Они не требуют масла, что снижает затраты на техническое обслуживание и уменьшает воздействие на окружающую среду. Например, производители автомобилей сообщают о значительном снижении энергопотребления и затрат за счет перехода на сервопрессы.

Гидравлические прессы потребляют значительно больше энергии, даже в режиме простоя, из-за непрерывной работы насосов и двигателей. Однако энергосберегающие технологии, такие как частотно-регулируемые приводы (ЧРП), могут в некоторой степени смягчить эту проблему. В отраслях, требующих тяжелых процессов формовки, таких как производство стали, часто применяются ЧРП для повышения энергоэффективности.

Пневматические прессы, как правило, более энергоэффективны, чем гидравлические, но не могут обеспечить такой же уровень экономии энергии, как сервопрессы. Они часто используются в тех случаях, когда потребление энергии не так важно, например, в небольших производствах.

Благодаря электромеханической конструкции сервопрессы имеют более низкие требования к обслуживанию, что исключает необходимость использования гидравлической жидкости и снижает риск возникновения дорогостоящих утечек и расходов на утилизацию. Они также обеспечивают мгновенную обратную связь для диагностики и обслуживания. Это делает их особенно привлекательными для высокоточных отраслей промышленности, таких как аэрокосмическая и производство медицинского оборудования.

Гидравлические прессы требуют регулярного технического обслуживания, включая контроль давления масла, эффективности и выполнения таких задач, как замена фильтров и проверка чистоты масла. Это может привести к значительным простоям и увеличению расходов на обслуживание. Однако они незаменимы в отраслях, где требуется высокая сила и гибкость, таких как автомобилестроение и производство тяжелого оборудования.

Пневматические прессы относительно просты и имеют более низкие эксплуатационные расходы по сравнению с гидравлическими прессами. Однако они все равно требуют периодической проверки и замены таких компонентов, как воздушные линии и клапаны. Они обычно используются в отраслях, где важны простота и экономичность, например, при небольших сборочных операциях.

Сервопрессы, как правило, более безопасны благодаря более низким рабочим температурам и отсутствию гидравлической жидкости, которая может привести к преждевременному выходу из строя компонентов и создать небезопасные условия работы при отсутствии надлежащего управления. Это делает их подходящими для условий, где безопасность и чистота имеют первостепенное значение, например, в фармацевтическом производстве.

Гидравлические прессы могут представлять угрозу безопасности из-за высоких рабочих температур и возможности утечки или разрыва шлангов высокого давления. Промышленные предприятия, использующие гидравлические прессы, должны внедрять строгие протоколы безопасности для снижения этих рисков, особенно в таких высокопроизводительных областях, как ковка металла.

Пневматические прессы в целом более безопасны, чем гидравлические, но все же могут иметь некоторые риски, связанные с системами сжатого воздуха. Они часто используются в условиях, где на первый план выходят безопасность и простота, например, в легкой промышленности и на сборочных линиях.

По мере усиления конкуренции в обрабатывающей промышленности растет спрос на сервопрессы, способные производить высокоточную и высококачественную продукцию с повышенной эффективностью. Этот спрос обусловлен уникальными преимуществами сервопрессов, которые тесно связаны с будущей траекторией развития кузнечного оборудования.

Сервопрессы обладают множеством преимуществ, в том числе:

Способность сервопресса динамически регулировать ход и скорость формования позволяет точно контролировать процесс формования. Такое точное управление обеспечивает исключительную точность в нижней мертвой точке, значительно снижая появление заусенцев на изделии. Кроме того, снижение вибрации штампа в результате оптимизации профилей движения продлевает срок службы штампа, снижая затраты на оснастку и повышая общую эффективность оборудования (OEE).

Инновационная конструкция сервопрессов представляет собой смену парадигмы по сравнению с традиционными механическими прессами. Благодаря отказу от таких компонентов, как маховик, сцепление и тормоз, сервопрессы не только снижают эксплуатационные расходы, но и минимизируют требования к техническому обслуживанию и повышают надежность. Такое упрощение трансмиссии позволяет создавать более компактные конструкции и легче интегрировать их в интеллектуальные производственные среды.

По мере того как набирают обороты инициативы в области Индустрии 4.0 и "умного" производства, сервопрессы будут играть все более важную роль в ключевых производственных секторах. Их адаптивность и точность делают их особенно ценными в таких отраслях, как:

Более того, возможности сбора и анализа данных, присущие сервопрессам, хорошо согласуются с тенденцией к предиктивному обслуживанию и оптимизации процессов в режиме реального времени, что еще больше повышает их привлекательность в сфере точного производства.

Во-первых, учитывайте требуемую точность сервопресса.

Точность - это точность, с которой пресс достигает заданных значений давления и положения. Она зависит от нескольких факторов, включая разрешение драйвера, чувствительность датчика давления, точность серводвигателя и общее время отклика системы.

По мере развития и интеграции технологий управления серводвигателями и драйверами значительно улучшилась воспроизводимость результатов работы сервопрессов. Это расширило сферу их применения в различных отраслях промышленности и процессах.

Для задач, требующих высокой точности, необходимо уделить пристальное внимание конфигурации пресса. К ключевым компонентам, которые необходимо оценить, относятся:

Во-вторых, обратите внимание на конструкцию сервопресса.

Производители предлагают различные конструкции сервопрессов для решения различных задач. К распространенным конфигурациям относятся:

Выбор конструкции пресса должен основываться на таких факторах, как размер заготовки, необходимый доступ, доступная площадь и технологические требования.

Сервопрессы могут выполнять широкий спектр функций, в том числе:

Для каждой функции могут потребоваться особые конструктивные особенности или возможности. Например, для операции глубокой вытяжки может потребоваться пресс с большим ходом и большей грузоподъемностью по сравнению с простой штамповкой.

При выборе сервопресса необходимо проанализировать конкретные требования к продукции и процессу. Учитывайте такие факторы, как:

Тщательно оценив эти факторы и сопоставив их с имеющимися вариантами сервопрессов, вы сможете обеспечить оптимальную производительность, эффективность и качество операций по обработке металлов давлением.

Ниже приведены ответы на некоторые часто задаваемые вопросы:

Основное преимущество использования сервопресса перед гидравлический пресс это превосходная точность и контроль. В сервопрессах используются электрические серводвигатели, которые обеспечивают замкнутую систему обратной связи, позволяющую высокоточно и быстро регулировать скорость и положение плунжера пресса. Такая точность имеет решающее значение для производств, где требуются жесткие допуски и стабильное качество. Кроме того, сервопрессы более энергоэффективны, потребляя энергию только во время движения, что снижает эксплуатационные расходы. Они также обеспечивают более высокую скорость производства, меньшую потребность в обслуживании благодаря меньшему количеству движущихся частей и большую гибкость благодаря программируемым профилям хода, скорости и энергии. Эти преимущества делают сервопрессы идеальным выбором для современных производственных сред, где эффективность, точность и универсальность имеют первостепенное значение.

Сервопрессы обеспечивают точный контроль операций благодаря использованию передовых серводвигателей, которые управляются сложными электронными системами управления. Эти системы позволяют точно регулировать перемещение и усилие пресса, обеспечивая высокоточные и программируемые профили перемещения. Основной компонент, серводвигатель, работает в сочетании с редукторами и линейными приводами, обеспечивая необходимое усилие прессования. Система управления позволяет в режиме реального времени контролировать и регулировать усилие, скорость и положение плунжера, обеспечивая согласованность и точность каждого цикла.

Кроме того, сервопрессы оснащены датчиками нагрузки, которые обеспечивают обратную связь по прилагаемому усилию, что позволяет точно контролировать усилие с высокой повторяемостью. Этот механизм обратной связи гарантирует, что пресс работает в пределах требуемых параметров, сохраняя точность.

Еще одной ключевой особенностью является возможность создания и выполнения сложных профилей движения, что позволяет изменять скорость и усилие при выполнении операций. Эта гибкость очень важна для таких областей применения, как формование материалов и глубокая вытяжка. Сервопрессы также предлагают несколько режимов управления, включая управление скоростью и усилием, которые можно настроить под конкретные задачи.

Энкодеры с высоким разрешением еще больше повышают точность благодаря отсутствию необходимости в опорной точке при вводе в эксплуатацию после аварийного отключения, что позволяет избежать необходимости обслуживания и замены батарей. Это обеспечивает надежную и непрерывную работу без необходимости частой повторной калибровки.

Сервопрессы также энергоэффективны, потребляя энергию только тогда, когда это необходимо, что делает их более устойчивыми и экономичными по сравнению с традиционными гидравлическими прессами. Их адаптивность позволяет легко перепрограммировать и перенастраивать их для выполнения различных задач, сокращая время простоя и повышая производительность.

Комплексное прикладное программное обеспечение и возможности интеграции еще больше повышают точность и эффективность сервопрессов. Это программное обеспечение облегчает настройку параметров программы, сбор данных для контроля качества и беспрепятственную интеграцию в существующие сборочные линии.

Функции профилактического обслуживания, такие как контроль температуры и предупреждение о перегрузке двигателя, а также постоянная поддержка со стороны производителей обеспечивают долговечность и оптимальную работу сервопрессов. Совокупность этих технологий и функций позволяет сервопрессам достигать точного управления, что делает их идеальными для применения в современном производстве с высокой точностью и повторяемостью.

Да, сервопрессы могут эффективно работать с высокопрочными материалами. Они разработаны для управления повышенными требованиями к энергии и нагрузкам, возникающим при формовании усовершенствованной высокопрочной стали (AHSS) и других сверхтвердых материалов. Сервопрессы обеспечивают точный контроль скорости перемещения ползуна и времени выдержки, которые могут быть запрограммированы для оптимизации процесса формования, снижения трения и увеличения срока службы штампа. Их способность эффективно управлять энергией и силой в сочетании с усовершенствованными системами охлаждения для борьбы с теплом обеспечивает сохранение производительности даже в сложных условиях, требуемых для работы с высокопрочными материалами. Кроме того, их точность и гибкость позволяют точно формировать сложные геометрические формы, что делает сервопрессы подходящим выбором для различных производственных задач, связанных с высокопрочными материалами.

Сервопрессы широко используются в различных производственных процессах благодаря своей точности, программируемости и гибкости. Типичные области применения включают штамповку и формовку металла, где они используются для таких операций, как заготовка, пробивка, гибка и формовка, особенно при работе с высокопрочными материалами в автомобильной и аэрокосмической промышленности. При сборке и соединении сервопрессы обеспечивают точное управление усилием и положением для таких задач, как сборка подшипников и установка уплотнений. Они также идеально подходят для клепки и крепления, позволяя регулировать усилие и скорость для обеспечения надежной целостности соединения.

В процессах формования материалов, таких как глубокая вытяжка, тиснение и экструзия, сервопрессы предлагают программируемые профили движения и точное управление усилием, позволяя создавать сложные формы с высокой точностью. Они используются при формовке пластмасс и композитов для обеспечения стабильных результатов и сокращения времени цикла. Кроме того, сервопрессы используются при испытаниях и контроле качества для оценки свойств материалов, обеспечивая качество и надежность производимых деталей.

При сборке электроники и микроэлектроники сервопрессы обеспечивают точное приложение усилия, необходимое для хрупких компонентов, и позволяют использовать различные методы склеивания. В производстве медицинского оборудования сервопрессы обеспечивают высокую точность и контроль усилия при выполнении работ с высокими допусками. Кроме того, сервопрессы широко используются в аэрокосмической и автомобильной промышленности для формовки, сборки, тестирования и крепления листового металла, отвечая строгим требованиям к качеству и производительности. Они также применяются в широком спектре общих производственных процессов, включая резку, гибку, обжим и соединительные операции, где контроль усилия прессования и точность положения имеют решающее значение.

При выборе сервопресса для вашего предприятия необходимо учитывать несколько ключевых факторов, чтобы убедиться, что выбранный пресс отвечает вашим конкретным потребностям и эксплуатационным требованиям. Во-первых, оцените требования к тоннажу и давлению. Пресс должен эффективно работать в пределах 10%-90% своего диапазона для поддержания точности. Размер стола и размеры рабочего стола должны соответствовать самым большим формам и заготовкам, которые вы планируете обрабатывать, обеспечивая удобство установки форм и загрузки/выгрузки заготовок. Оцените ход и дневной свет отверстия, чтобы убедиться, что они подходят для вашей задачи.

Учитывайте режим установки пресс-форм: обычно это фиксированные пресс-формы на верхнем и нижнем концах, причем на верхнем конце используется головка/пластина пресс-формы, а на нижней поверхности стола - Т-образный паз. Точность и прецизионность имеют решающее значение; убедитесь, что возможности пресса соответствуют вашим производственным требованиям. Сервопрессы обеспечивают высокую точность благодаря передовым системам привода, датчикам давления и точности сервомоторов.

Программируемость и гибкость - значительные преимущества сервопрессов, позволяющие программировать положение ползуна, скорость и давление, что делает их идеальными для выполнения сложных и разнообразных задач. Еще одним преимуществом является энергоэффективность, поскольку сервопрессы потребляют ток только по требованию, что приводит к значительной экономии энергии по сравнению с пневматическими или гидравлическими системами.

Оцените время цикла и производительность, поскольку сервопрессы могут увеличить время цикла за счет ускорения работы в нерабочие периоды цикла, что повышает производительность деталей в минуту. Также следует учитывать требования к обслуживанию и уровню квалификации, поскольку сервопрессы требуют более высоких технических знаний для эксплуатации и обслуживания.

Учитывайте первоначальные инвестиции и общую стоимость владения, понимая, что, хотя сервопрессы имеют более высокую первоначальную стоимость, они обеспечивают долгосрочные преимущества, такие как сокращение времени настройки, увеличение срока службы инструмента и повышение производительности. Технологии измерения и управления, такие как LVDT или энкодеры, должны выбираться с учетом точности и повторяемости, необходимых для вашей задачи.

Наконец, рассмотрите тип механических модулей и систем привода, включая установку серводвигателей и линейных винтов, исходя из требований к обслуживанию, обработке нагрузки и эффективности. Обеспечьте надлежащую поддержку и обслуживание, особенно если сборочная станция будет поставляться за границу, для обеспечения технической поддержки и доступности запасных частей.

Тщательно оценив эти факторы, вы сможете выбрать сервопресс, который будет соответствовать вашим производственным целям, техническим возможностям и конкретным потребностям.