Вы когда-нибудь задумывались, как оживают замысловатые металлические конструкции в автомобилях и самолетах? В этой статье мы исследуем увлекательный мир технологий гибки и рифления листового металла и узнаем, как эти процессы формируют сложные, гладкие и точные металлические детали, которые мы видим каждый день. Приготовьтесь раскрыть секреты безупречных изгибов и потрясающих металлических конструкций!

Производство листового металла - важнейший компонент механической обработки, играющий ключевую роль в таких отраслях, как аэрокосмическая промышленность, производство бытовой техники, автомобилестроение и лифтостроение. Универсальность и широкое применение деталей из листового металла подчеркивают их важность в этих отраслях.

Гибка, основополагающий процесс формовки при изготовлении листового металла, имеет решающее значение для достижения желаемых форм и геометрии. Качество гибки напрямую влияет на точность размеров, структурную целостность и эстетическую привлекательность конечного продукта. Поэтому точный контроль над размерами и углами формовки при гибке стал одним из основных направлений исследований и разработок в области передовых производственных технологий.

По мере развития мировой экономики и эволюции потребительских ожиданий растет спрос на сложные элементы дизайна в изделиях из листового металла. Замысловатые и сложные формы в декоре металлических листов не только демонстрируют мастерство дизайнера и соответствие современной эстетике, но и служат ключевым фактором, привлекающим взыскательных клиентов.

Современное производство листового металла должно отвечать строгим техническим требованиям, включая:

Традиционные листогибочные станки, хотя и эффективны для многих применений, имеют ограничения по соответствию этим строгим стандартам. Это привело к разработке и внедрению инновационных технологий, таких как технология гибки с канавками в производстве листового металла. Рифление позволяет более точно контролировать процесс гибки, особенно при сложной геометрии и жестких допусках.

В этой статье рассматриваются отличительные характеристики методов рифления, изучаются различные способы применения рифления при изготовлении листового металла. Кроме того, в ней рассматриваются стратегии обеспечения точности размеров и углов в процессе гибки, что позволяет решить проблемы, возникающие в связи с растущими требованиями к техническим характеристикам продукции и стандартам качества в современном производстве.

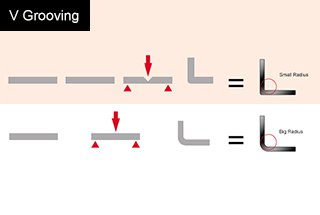

Рис.1 Процесс формирования изгиба

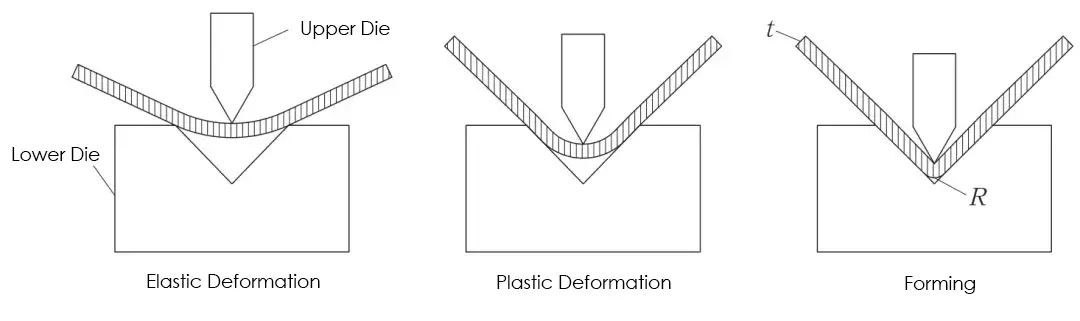

Традиционный метод гибки при изготовлении листового металла использует точное приложение силы между верхним пуансоном и нижним штампом листогибочной машины. Этот процесс вызывает контролируемую деформацию заготовки из листового металла.

Во время гибки листовой металл продавливается через отверстие нижнего штампа опускающимся верхним пуансоном. Материал претерпевает сложную трансформацию напряжения и деформации, переходя от начальной упругой деформации к постоянной пластической деформации, когда приложенное усилие превышает предел текучести материала.

Окончательный угол гибки определяется главным образом глубиной проникновения верхнего пуансона в полость нижнего штампа. Критически важным моментом в этом процессе является поддержание минимального радиуса изгиба (R), который равен или больше толщины листа (t), как показано на рис. 1. Это соотношение имеет решающее значение для предотвращения разрушения материала и обеспечения стабильного качества деталей.

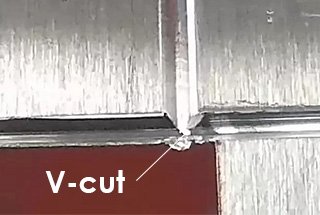

Однако меняющиеся требования современного производства раздвинули границы традиционных методов гибки. Все более сложные геометрии заготовок, такие как показанные на рис. 2, создают проблемы, которые традиционные методы гибки решают с трудом. Одним из существенных ограничений является сложность точного контроля радиуса изгиба, что особенно проблематично, когда для соответствия строгим техническим требованиям требуется гибка без вдавливания.

Эти ограничения привели к разработке передовых технологий гибки, среди которых перспективным решением стала гибка в канавках. Этот инновационный подход обеспечивает улучшенный контроль над процессом гибки, позволяя изготавливать сложные формы с большей точностью и повторяемостью.

Рис.2 Детали из листового металла сложной формы

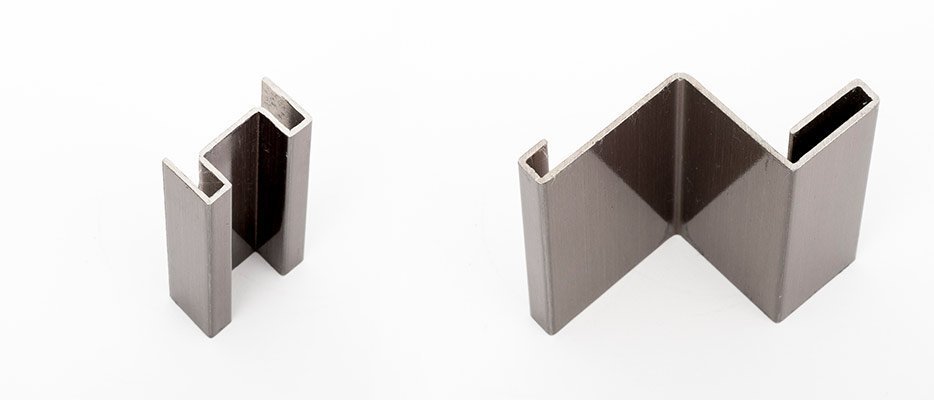

Гибка с канавками - это сложная технология обработки металла, при которой используется канавочная машина для создания точного V-образного паза вдоль намеченной линии сгиба заготовки из листового металла. Затем этот желобчатый лист сгибается на листогибочном прессе для достижения определенных геометрических параметров.

Основные характеристики процесса гибки канавок включают:

1. Минимальный радиус изгиба и отсутствие деформации поверхности

При обычной гибке минимально достижимый радиус изгиба прямо пропорционален толщине материала. Более толстые листы неизбежно приводят к большим радиусам изгиба. Однако гибка по канавкам значительно изменяет эту зависимость:

Благодаря этим качествам канавочная гибка идеально подходит для использования в элитных архитектурных и дизайнерских проектах, в роскошных отелях, финансовых учреждениях, торговых комплексах и современных аэропортах, где строгие эстетические требования требуют острых углов, бесшовных поверхностей и отсутствия видимых артефактов гибки.

2. Снижение требований к тоннажу листогибочного пресса

Усилие, необходимое для гибки листового металла, в первую очередь зависит от толщины материала, предела текучести и угла изгиба. Гибка с канавками дает значительные преимущества в этом аспекте:

3. Улучшенная формуемость для сложных геометрий

Гибка канавок расширяет возможности геометрии деталей:

4. Точный контроль пружин

Спрингбэк, упругое восстановление материала после гибки, представляет собой серьезную проблему при формовке листового металла. Гибка с канавками предлагает уникальные преимущества в управлении этим явлением:

В заключение следует отметить, что гибка канавок представляет собой высокоспециализированную технологию обработки металлов давлением, которая обеспечивает превосходный контроль над геометрией изгиба, качеством поверхности и поведением материала. Ее применение может значительно расширить производственные возможности, особенно при изготовлении высокоточных, эстетически важных компонентов в различных отраслях промышленности - от архитектурных металлоконструкций до современных аэрокосмических приложений.

В производстве листового металла для создания V-образных пазов в металлическом листе обычно используются портальный строгальный станок и станок для обработки металлических листов.

Расположите гнутая пластина в пазовальный станок для выравнивания и ввода толщины пластины для автоматической обработки пазов.

Во время процесс фрезерованияПри этом следует обратить внимание на следующие два аспекта.

Взаимосвязь между глубиной канавки и оставшейся толщиной имеет решающее значение при обработке листа, особенно при гибке. Это соотношение определяется исходной толщиной листа и желаемыми конечными характеристиками.

В соответствии со стандартными промышленными технологиями гибки устанавливается минимальная остаточная толщина для сохранения целостности конструкции. По умолчанию это значение обычно составляет 0,8 мм, а абсолютный минимум - 0,3 мм для обеспечения стабильности материала и предотвращения разрушения при последующих операциях формовки.

Количество канавок и их соответствующая глубина рассчитываются исходя из исходной толщины листа с учетом заданной остаточной толщины. Такое тщательное планирование необходимо для получения точных изгибов при минимальном напряжении материала.

Для уменьшения образования металлических заусенцев и сохранения долговечности инструмента очень важно контролировать скорость подачи ножа. Чрезмерная подача может привести к ухудшению качества обработки поверхности, повышенному износу инструмента и потенциальному повреждению заготовки. Как правило, начальная глубина канавки не должна превышать 0,8 мм, а процесс должен включать как минимум два прохода. Однопроходное фрезерование обычно не рекомендуется из-за повышенного риска деформации материала и низкого качества обработки.

Например, при обработке листа нержавеющей стали толщиной 1,2 мм с целевой остаточной толщиной 0,5 мм после рифления рекомендуется использовать двухпроходный подход:

Эта стратегия постепенной резки позволяет добиться желаемой толщины остатка 0,5 мм при минимальном образовании металлических заусенцев, как показано на рис. 3. Этот метод обеспечивает оптимальный съем материала, снижает тепловое напряжение и повышает общее качество детали.

Придерживаясь этих рекомендаций и тщательно учитывая взаимосвязь между глубиной канавки и остаточной толщиной, производители могут добиться превосходных результатов гибки, продлить срок службы инструмента и сохранить высокую эффективность производства.

Рис.3 Эффект желобка

Процесс v-образного строгания неразрывно связан с явлением пружинной отдачи при гибке листового металла. Во время гибки листовой металл подвергается упруго-пластической деформации, в результате чего он склонен частично возвращаться к своей первоначальной форме после снятия нагрузки. Этот пружинящий эффект приводит к отклонениям конечного угла изгиба, которые необходимо компенсировать в процессе рифления.

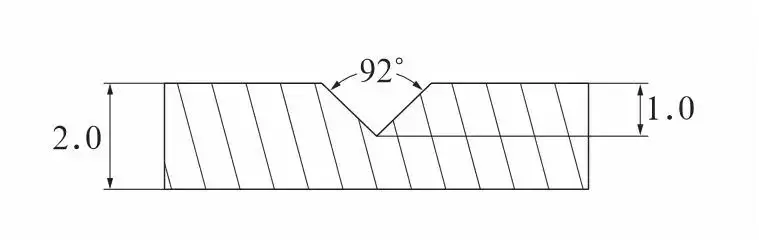

Для достижения точных углов изгиба в готовой заготовке угол v-образного строгания устанавливается стратегически, чтобы противодействовать ожидаемому пружинящему отклонению. Как правило, угол v-образной фрезеровки устанавливается на 1-2° больше, чем желаемый конечный угол изгиба. Эта компенсация учитывает упругое восстановление материала.

Например, если требуется согнуть заготовку на 90°, угол v-образного строгания обычно устанавливается на 92° (см. рис. 4). Эта разница в 2° позволяет учесть откат, возникающий во время последующей операции гибки, в результате чего после восстановления упругости получается желаемый угол 90°.

Эффективность этого метода компенсации показана на рис. 5, где показано, как первоначальное избыточное рифление успешно уменьшает угловую погрешность, вызванную пружинящим отклонением во время гибки. Такой подход гарантирует, что конечный гнутый компонент достигнет заданной угловой точности.

Важно отметить, что точный угол компенсации может варьироваться в зависимости от таких факторов, как свойства материала, толщина листа и радиус изгиба. В некоторых случаях для определения оптимального угла рифления для конкретных областей применения и материалов могут потребоваться эмпирические испытания или анализ методом конечных элементов.

Рис.4 Угол и глубина фрезерования

Рис.5 Эффект отскока при формовке и контроле

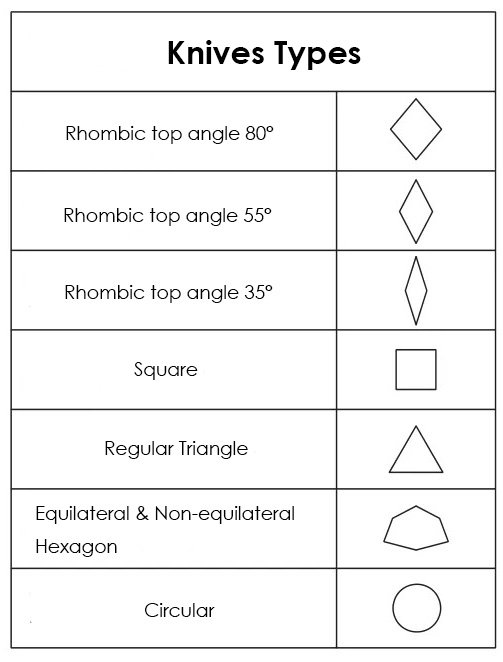

Канавочные ножи - незаменимые инструменты в металлообработке, особенно в производстве воздуховодов HVAC и обработке листового металла. В основном они делятся на четыре основных типа: ножи с ромбическим верхним углом, квадратные, треугольные и круглые ножи для обработки канавок (рис. 6). Каждый тип предназначен для определенных видов обработки и углов V-образных канавок.

Выбор подходящих ножей для обработки канавок имеет решающее значение для достижения точного и эффективного формирования v-образных канавок. Ключевым фактором при выборе ножа является соотношение между углом наклона ножа и требуемым углом v-паза. Как правило, для обеспечения надлежащего удаления материала и формирования канавки угол наклона ножа должен быть меньше предполагаемого угла V-образной канавки.

Для стандартного применения с V-образными пазами:

Для специальных задач, таких как формирование округлых канавок или каналов, следует использовать круглые ножи. Эти ножи обеспечивают необходимую кривизну для получения гладких, округлых профилей канавок.

При выборе ножей для обработки канавок следует учитывать такие дополнительные факторы, как толщина материала, твердость и специфические требования к процессу изготовления. Правильный выбор и обслуживание ножей имеют решающее значение для получения высококачественных канавок, снижения износа инструмента и оптимизации общей эффективности производства при изготовлении металлоконструкций.

Рис.6 Типы и формы ножей

При фрезеровании длинных металлических листов значительной глубины использование одного ножа может привести к пагубным последствиям из-за чрезмерного выделения тепла. Это не только ухудшает качество обработки канавок, но и увеличивает образование заусенцев на металле и другие сопутствующие проблемы.

Рассмотрим сценарий, в котором на пластине из нержавеющей стали длиной 2 м необходимо сделать канавки глубиной 2 мм. Установка начальной подачи ножа на 0,5 мм и непрерывная обработка канавок приведет к значительному накоплению тепла, что вызовет размягчение ножа. Как следствие, качество рифления ухудшится примерно через 1,5 м, что будет сопровождаться увеличением размера заусенцев.

И наоборот, уменьшение подачи ножа до 0,2 мм требует 10 циклов обработки канавок для достижения глубины 2 мм, что значительно снижает эффективность производства.

Чтобы оптимизировать процесс обработки канавок для длинных пластин, необходимо учитывать как величину подачи ножа, так и количество одновременно работающих ножей.

Типичная конфигурация предполагает одновременное использование 3-4 ножей (как показано на рисунке 7).

Для каждого ножа устанавливается постепенно увеличивающаяся величина подачи. Например, если подача первого ножа установлена на 5 мм, то последующие ножи будут установлены на 7 мм, 9 мм и 11 мм соответственно.

Такой подход с использованием нескольких ножей обеспечивает стабильное качество рифления и значительно повышает эффективность работы. Он обеспечивает оптимальное распределение тепла, снижает тепловую нагрузку на отдельные ножи и сохраняет структурную целостность металлического листа на протяжении всего процесса рифления.

Кроме того, этот метод способствует лучшему отводу стружки и снижает риск образования наростов на кромке, что способствует улучшению качества поверхности и точности размеров профиля с канавками.

Рис.7 Количество ножей и способ установки

В процессе гибки качество конечного продукта в значительной степени зависит от двух важнейших параметров: угла гибки и размера. Точный контроль над этими параметрами необходим для производства высококачественных деталей.

Чтобы обеспечить точный размер и угол изгиба, учитывайте следующие ключевые факторы:

(1) Выравнивание оснастки: Несоответствие между верхним пуансоном и нижним штампом может привести к значительным погрешностям в размерах гиба. Перед началом процесса гибки убедитесь в правильном центрировании верхнего и нижнего штампов. Используйте прецизионные инструменты для выравнивания и регулярные проверки калибровки для поддержания оптимальной настройки оснастки.

(2) Позиционирование заднего калибра: Относительное положение плиты и нижнего штампа может измениться после регулировки заднего калибра, что повлияет на размер гиба. Чтобы уменьшить эту проблему, повторно измеряйте и проверяйте положение заднего калибра перед каждой операцией гибки, особенно при обработке деталей различной геометрии или размеров партии.

(3) Параллельность заготовки и штампа: недостаточная параллельность между заготовкой и нижним штампом может привести к неравномерному отводу пружины при гибке, что влияет на конечный угол. Для достижения оптимальных результатов используйте процедуру проверки перед гибкой для измерения и регулировки параллельности, используя прецизионные уровни или лазерные системы выравнивания.

(4) Предотвращение кумулятивных ошибок: Неточности при первоначальном изгибе могут распространиться на последующие операции, что приведет к усугублению ошибок в конечных размерах и углах заготовки. Применяйте строгие меры контроля качества на каждом этапе гибки, включая измерения в процессе и корректировки по мере необходимости.

(5) Выбор штампа в зависимости от толщины материала: Размер V-образного отверстия в нижнем штампе обратно пропорционален требуемому усилию гибки. При обработке металлических листов различной толщины следует выбирать соответствующее V-образное отверстие в соответствии с установленными рекомендациями. Как правило, ширина V-образного отверстия в 6-8 раз больше толщины листа обеспечивает оптимальные результаты, балансируя между распределением усилия и качеством гиба.

(6) Выравнивание V-образного паза: При гибке предварительно рифленых заготовок на листогибочном прессе необходимо обеспечить точное выравнивание трех критических элементов: верхнего неоднозначного края, V-образного нижнего края заготовки и V-образного нижнего края нижнего штампа. Это выравнивание должно происходить в одной вертикальной плоскости для достижения последовательных и точных изгибов.

(7) Регулировка угла верхнего штампа: Для операций гибки после прорезки канавок регулируйте угол верхнего штампа примерно до 84°. Это небольшое уменьшение по сравнению с 90° помогает предотвратить зажим материала и обеспечивает плавную гибку без ущерба для требуемого угла.

Дополнительные соображения для обеспечения оптимальной точности гибки:

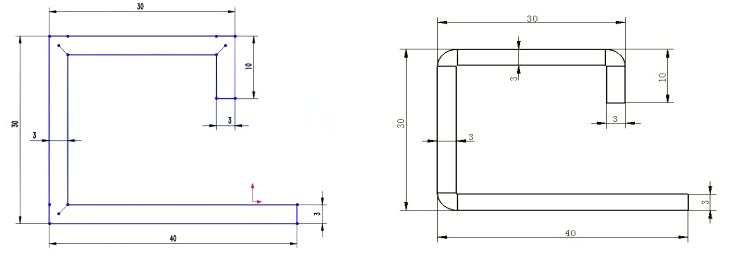

Полагаю, большинство из вас уже знакомы с расчетом длины раскладки перед пазованием.

Но знаете ли вы, как рассчитать длину разворачивания после пазов?

Позвольте мне продемонстрировать это на примере.

На рисунке ниже показаны размеры каждого края заготовки. Толщина металлического листа составляет 3 мм.

Изгиб после обработки канавок:

Если заказчик просит меньший радиус, а оставшаяся толщина листа составляет 0,5 мм, то длина раскладывания L = (40-0,5) + (30-2×0,5) + (30-2×0,5) + (10-0,5) = 107 мм.

Прямая гибка без обработки канавок:

Если гибка производится без пазов, а коэффициент К равен 0,25, то длина разворачивания L = (40-3+0,25) + (30-6+2×0,25) + (30-6+2×0,25) + (10-3+0,25) = 93,5 мм.

Грунтование - это новый тип изгиба техника, которая была выбрана рынком.

Чтобы производить высококачественную продукцию, необходимо владеть различными технологиями обработки.

Постоянный поиск и внедрение новых технологий - залог создания еще более совершенных продуктов.