Вы когда-нибудь задумывались об искусстве и науке, лежащей в основе формирования металлических листов в сложные формы? В этой увлекательной статье блога мы погрузимся в захватывающий мир гибки листового металла. Наш эксперт, инженер-механик, раскрывает секреты различных методов гибки, материалов и оборудования, предлагая ценные идеи, которые изменят ваше представление об этом важнейшем производственном процессе.

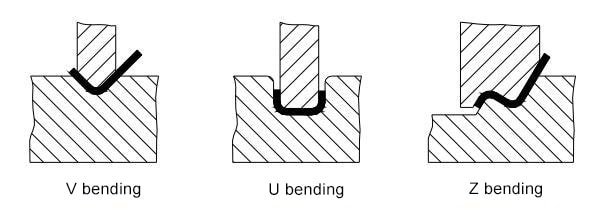

Гибка листового металла - это фундаментальный процесс формовки, который изменяет геометрию металлического листа или панели путем создания угловых изменений вдоль линейной оси. Эта универсальная технология позволяет получать широкий спектр профилей, включая V-образные, U-образные и более сложные конфигурации, что дает возможность изготавливать различные компоненты для таких отраслей промышленности, как автомобильная, аэрокосмическая и строительная.

Похожие статьи: Калькулятор силы V- и U-образного изгиба

Два основных метода преобладают в операциях гибки листового металла: гибка в форме и листогибочный пресс сгибание. Каждый метод обладает уникальными преимуществами и подходит для конкретных производственных сценариев:

Выбор между этими методами зависит от таких факторов, как сложность детали, объем производства, свойства материала и требуемые допуски. Оба метода используют различные принципы и обладают уникальными характеристиками, которые отвечают специфическим требованиям современных процессов изготовления металлов.

Гибка листового металла - важнейший процесс в современном производстве, причем выбор материала играет ключевую роль в производительности и экономической эффективности продукции. В этом разделе рассматриваются наиболее распространенные металлы, используемые при гибке листового металла, подробно описываются их свойства, области применения и уникальные характеристики, влияющие на формуемость и качество конечного продукта.

Сталь, сплав железа и углерода, остается краеугольным камнем в производстве листового металла благодаря своему исключительному соотношению прочности и стоимости и универсальности. Различные марки стали обладают спектром свойств, подходящих для различных видов гибки:

Мягкая сталь (низкоуглеродистая сталь): Содержит от 0,05% до 0,25% углерода, обеспечивая отличную формуемость и свариваемость. Низкий предел текучести способствует легкому изгибу, что делает ее идеальной для изготовления автомобильных кузовных панелей, структурных компонентов и общего производства. Однако ее подверженность коррозии требует нанесения защитных покрытий для многих областей применения.

Нержавеющая сталь: Легированная хромом с минимальным содержанием 10,5%, нержавеющая сталь обеспечивает превосходную коррозионную стойкость благодаря образованию самовосстанавливающегося слоя оксида хрома. Распространенные марки включают:

Высокопрочная низколегированная сталь (HSLA): Обладает повышенной прочностью и формуемостью по сравнению с низкоуглеродистой сталью, что достигается за счет микролегирующих элементов, таких как ниобий или ванадий. Стали HSLA все чаще используются в автомобильной и аэрокосмической промышленности для снижения веса при сохранении структурной целостности.

Алюминиевые сплавы обеспечивают оптимальный баланс между малым весом, коррозионной стойкостью и пластичностью, что делает их незаменимыми в отраслях, где на первый план выходят снижение веса и долговечность:

Сплав 5052: отличная пластичность и коррозионная стойкость; обычно используется в морских приложениях, электронных корпусах и топливных баках.

Сплав 6061: Хорошая прочность и свариваемость; широко используется в конструктивных элементах, транспортном оборудовании и деталях машин.

Сплав 3003: Высокая пластичность и умеренная прочность; идеально подходит для общих работ с листовым металлом, компонентов систем отопления, вентиляции и кондиционирования воздуха, а также для изготовления посуды.

Основные преимущества алюминия при гибке листового металла включают:

Уникальное сочетание высокой электропроводности, терморегулирующих свойств и пластичности меди делает ее незаменимой в некоторых областях применения:

Обычные марки меди для гибки листового металла включают в себя:

Латунь, сплав, состоящий в основном из меди и цинка, обладает уникальным сочетанием свойств, которые делают его ценным как для функционального, так и для эстетического применения:

Распространенные латунные сплавы для гибки листового металла:

При выборе материалов для гибки листового металла необходимо учитывать не только свойства материала, но и конкретные требования к гибке, такие как радиус изгиба, компенсация пружинной отдачи и возможность образования трещин под напряжением. Современные инструменты анализа методом конечных элементов (FEA) и моделирования все чаще используются для оптимизации выбора материалов и параметров гибки, обеспечивая успешный результат при сложных операциях формовки листового металла.

Воздушный изгиб

Пневматическая гибка - это универсальная и широко распространенная технология изготовления листового металла. Процесс включает в себя размещение заготовки на штампе с V-образным отверстием, в то время как пуансон опускается вниз, чтобы приложить контролируемое давление. Когда пуансон проникает внутрь, листовой металл деформируется упруго и пластично, создавая изгиб. Окончательный угол изгиба определяется глубиной проникновения пуансона, свойствами материала (например, пределом текучести и толщиной), а также шириной отверстия штампа. Основные преимущества воздушной гибки включают:

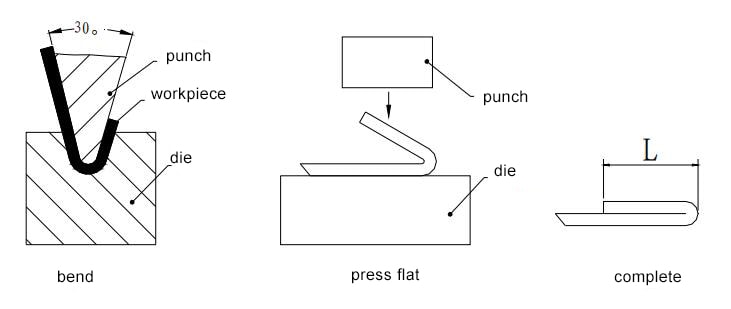

Монета

Чеканка - это прецизионная технология гибки, при которой используется значительное усилие для пластической деформации листового металла в полости штампа. В процессе чеканки пуансон и матрица сжимаются вместе, а заготовка оказывается между ними, в результате чего материал течет и точно повторяет геометрию инструмента. Этот метод обладает рядом преимуществ:

Трехточечный изгиб

Трехточечный изгиб - это фундаментальный метод, используемый как для испытания материалов, так и для практического изготовления. В этом методе металлический лист поддерживается в двух точках, а контролируемая сила прикладывается в третьей точке между опорами. Этот подход обеспечивает:

V-образная гибка

Гибка с помощью V-образного штампа является краеугольным камнем в производстве листового металла, обеспечивая баланс универсальности и точности. В процессе используется V-образный пуансон и соответствующий штамп, которые прикладывают давление для формирования требуемого угла изгиба. Ключевые особенности гибки с помощью V-образного штампа включают:

Листогибочный пресс

Листогибочные прессы - это универсальные станки для гибки листового металла, обеспечивающие высокую точность и повторяемость при изготовлении сложных форм. Они используют систему пуансонов и матриц для приложения сосредоточенного усилия к заготовке, создавая точные изгибы. Современные листогибочные прессы выпускаются в различных конфигурациях, включая гидравлические, механические и электрические модели с сервоприводом, каждая из которых отвечает конкретным производственным потребностям.

Гидравлический: Обеспечивает постоянное усилие на протяжении всего хода, идеально подходит для тяжелых условий эксплуатации.

Механический: Обеспечивает высокую скорость работы, подходит для крупносерийного производства простых деталей.

Электрический сервопривод: Обеспечивает превосходную точность и энергоэффективность, идеально подходит для прецизионных компонентов.

Производительность листогибочного пресса определяется такими факторами, как рабочая длина, тоннаж и сложность системы управления. Современные листогибочные прессы с ЧПУ позволяют выполнять сложную многоосевую гибку, менять инструмент и контролировать усилие в реальном времени для достижения оптимальных результатов.

Фальцовочная машина

Фальцегибочные станки, также известные как листогибы, - это специализированное оборудование, предназначенное для эффективного производства крупных сложных деталей из листового металла. В них используется зажимная балка для фиксации заготовки и фальцевальный нож для создания точных изгибов. Такая конструкция позволяет манипулировать большими листами и создавать множество сгибов без перестановки материала.

Ручной: Управляется квалифицированным техническим персоналом для мелкосерийного производства или изготовления прототипов.

Автоматизированный: Оснащен системой ЧПУ для крупносерийного производства сложных деталей с минимальным вмешательством оператора.

Фальцевальные машины отлично справляются с широким спектром материалов, включая алюминий, нержавеющую сталь и оцинкованную сталь. Их уникальная конструкция часто позволяет уменьшить маркировку на чувствительных материалах и производить детали с меньшей длиной фланца по сравнению с традиционными листогибочными машинами.

Гибочные штампы

Гибочные штампы являются важнейшими компонентами при формовке листового металла, непосредственно влияющими на геометрию, точность и качество поверхности конечной детали. Они изготавливаются из высокопроизводительных материалов, таких как инструментальная сталь, сплавы с усиленным карбидом или карбид вольфрама, чтобы обеспечить долговечность и сохранить точность при многократном использовании.

V-образные штампы: Универсальны и широко используются для воздушной и нижней гибки. Выпускаются под различными углами для достижения различных радиусов изгиба.

Ротационные гибочные штампы: Вращающиеся элементы, значительно снижающие трение, идеально подходят для материалов, склонных к царапинам, или при работе с предварительно обработанными поверхностями.

Вытирающие штампы: Используют стирающее действие для создания изгибов с малым радиусом, часто используются при производстве сложных профилей и каналов.

Усовершенствованные конструкции штампов могут включать такие элементы, как подпружиненные нажимные подушки для улучшения контроля материала или твердосплавные вставки для увеличения срока службы инструмента в условиях крупносерийного производства. Выбор подходящих штампов имеет решающее значение для достижения желаемых допусков, минимизации обратного хода пружины и оптимизации общей эффективности гибки.

Стандарты ISO

Операции по гибке листового металла должны соответствовать определенным международным стандартам для обеспечения качества, безопасности и последовательности. Международная организация по стандартизации (ISO) разрабатывает и поддерживает эти нормы. Для гибки листового металла соответствующие стандарты включают:

ISO 9013: Настоящий стандарт устанавливает требования к методам термической резки, включая лазерную и плазменную резку, которые часто используются при подготовке листового металла перед гибкой. Он определяет характеристики качества, технические условия поставки и допуски для поверхностей, подвергнутых термической резке.

ISO 16630: Настоящий стандарт определяет методы механических испытаний, используемые для проверки структурной целостности и механических свойств листовых металлических материалов. В частности, в нем изложена процедура проведения испытаний на сплющивание труб, которые имеют решающее значение для оценки формуемости и пластичности трубчатых металлических изделий.

ISO 7438: Настоящий стандарт описывает метод испытания металлических материалов на изгиб, который необходим для оценки пластичности и формуемости листовых металлов, используемых в операциях гибки.

ISO 6892-1: Настоящий стандарт устанавливает метод испытания металлических материалов на растяжение при комнатной температуре, предоставляя ценные данные о свойствах материала, влияющих на поведение при изгибе.

Соблюдение стандартов ISO обеспечивает производство надежной и высококачественной продукции для различных отраслей промышленности и применения, а также способствует международной торговле и сотрудничеству.

Стандарты ASTM

Американское общество по испытаниям и материалам (ASTM) также играет важную роль в отрасли гибки листового металла, устанавливая и поддерживая стандарты. Стандарты ASTM, имеющие отношение к гибке листового металла, включают:

ASTM A6/A6M: В настоящем стандарте изложены общие требования к листовому прокату, формам, шпунтам и пруткам, используемым в различных областях, включая гибку листового металла. В нем рассматриваются допуски на размеры, допустимые отклонения и процедуры испытаний.

ASTM A480/A480M: Настоящий стандарт устанавливает общие требования к плоскому прокату из нержавеющей и жаропрочной стали, листам и полосам, используемым для гибки листового металла. Он включает подробные сведения о химическом составе, механических свойствах и требованиях к отделке поверхности.

ASTM E290: Настоящий стандарт определяет методики проведения испытаний на изгиб металлических материалов для оценки пластичности и формуемости. Стандарт содержит рекомендации по проведению различных конфигураций испытаний на изгиб, включая испытания на направленный изгиб и испытания на свободный изгиб.

ASTM E8/E8M: Этот стандарт описывает методы испытания металлических материалов на растяжение, что очень важно для определения механических свойств, влияющих на поведение при изгибе.

ASTM B820: Этот стандарт охватывает спецификацию металлической фольги для электрической изоляции, которая актуальна для гибки листового металла в электрических и электронных приложениях.

Соблюдение стандартов ASTM гарантирует, что гибка листового металла будет соответствовать отраслевым требованиям и поддерживать высокий уровень качества своей продукции. Эти стандарты также обеспечивают общий язык для производителей, поставщиков и клиентов, способствуя четкому общению и ожиданиям в отрасли листового металла.

Производители обычно рассматривают возможность использования гибки в пресс-формах в качестве метода обработки конструкционных деталей, которые имеют годовую производительность более 5 000 штук и относительно небольшие размеры, как правило, около 300 x 300.

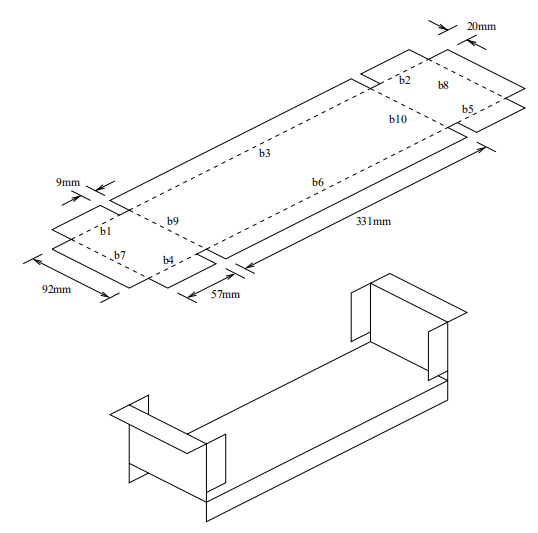

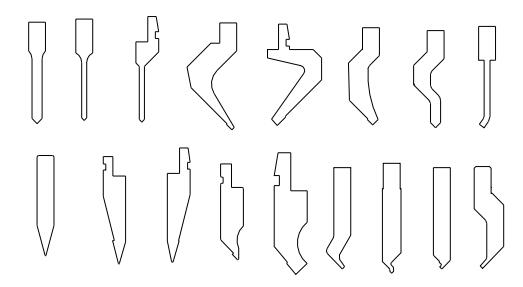

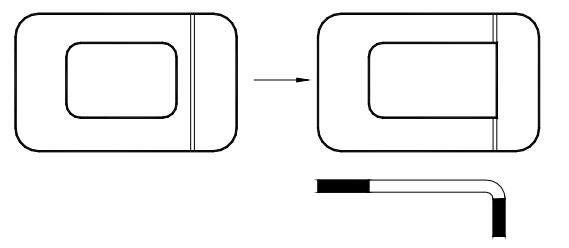

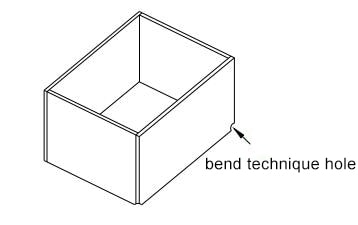

На рисунке 1-17 показаны широко используемые гибочные штампы. Чтобы увеличить срок службы пресс-формы, при проектировании деталей рекомендуется использовать скругленные углы.

Рисунок 1-17 Специальная формовочная форма

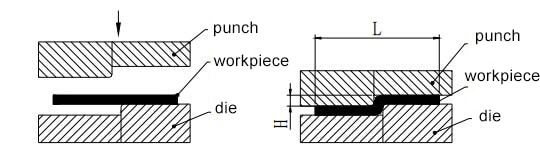

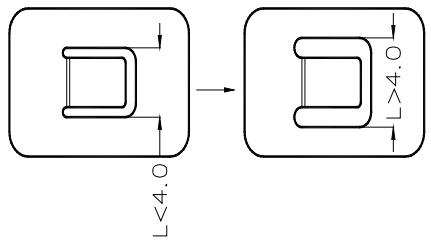

Использование гибочный штамп Слишком маленькая высота фланца не подходит для формовки. Обычно высота фланца должна составлять L ≥ 3t с учетом толщины стенки.

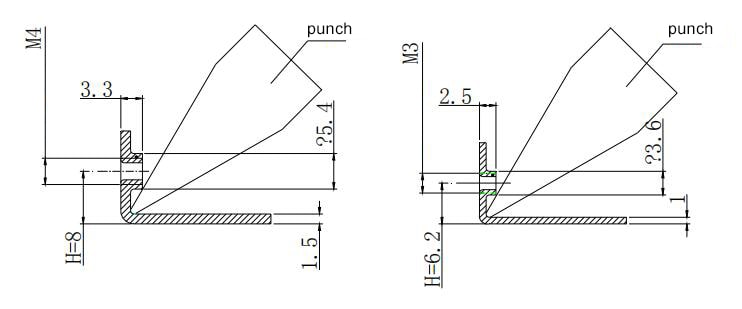

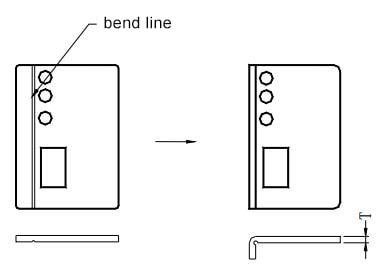

Z-образные ступени из листового металла с более низким профилем обычно изгибаются с помощью простых форм на вырубные прессы или гидравлические прессы для небольших партий. Для больших партий можно использовать ступенчатый штамп на гибочном станке, но высота (H) обычно должна быть в 0-1,0 раза больше толщины стенки (t).

Если высота в 1,0-4,0 раза превышает толщину стенки, может потребоваться форма с разгрузочной конструкцией. Высоту можно отрегулировать, добавив распорку, но сохранение длины (L) и вертикальности вертикальной стороны может оказаться сложной задачей. Если высота больше, следует рассмотреть возможность гибки на листогибочном станке.

Рисунок 1-18 Z-образная форма ступенчатый изгиб

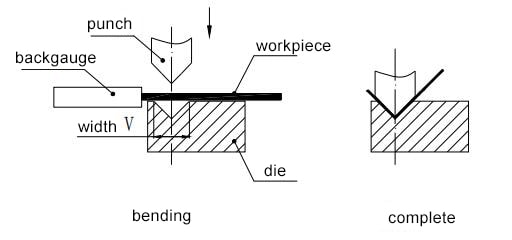

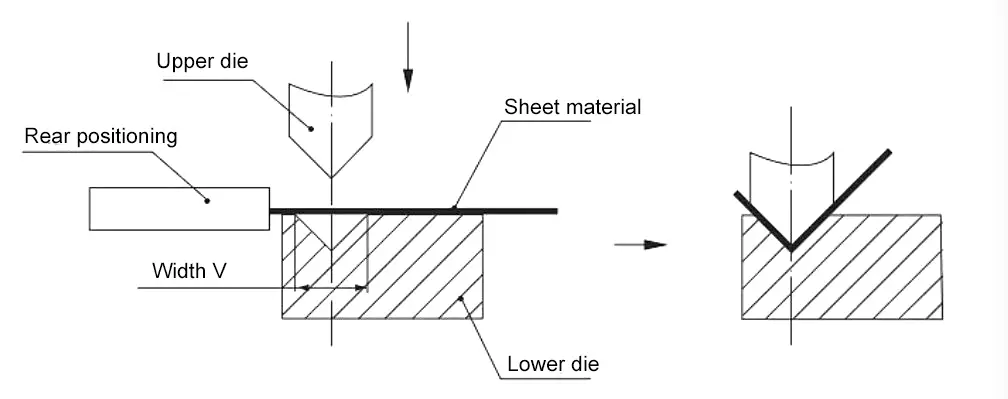

Существует две категории гибочных станков: обычные гибочные станки и Гибка с ЧПУ станки. Гибочные станки с ЧПУ обычно используются для гибка листового металла в коммуникационных устройствах из-за необходимости высокой точности и неправильной формы изгиба.

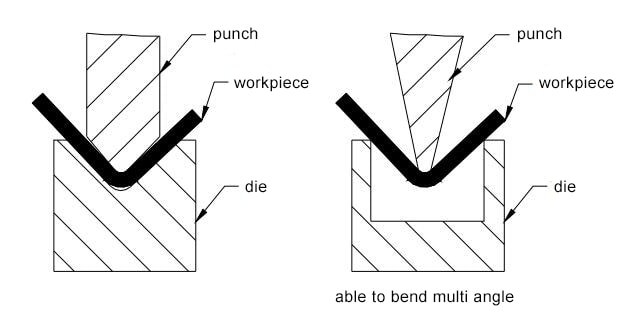

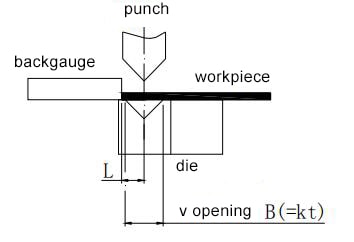

Основной принцип работы станка заключается в формировании детали из листового металла с помощью верхней формы, которая представляет собой гибочный пуансон, и нижней формы, которая является V-образным штампом.

Преимущества:

Недостатки:

Основной принцип формовки показан на рисунке 1-19:

Рисунок 1-19 Основной принцип формирования

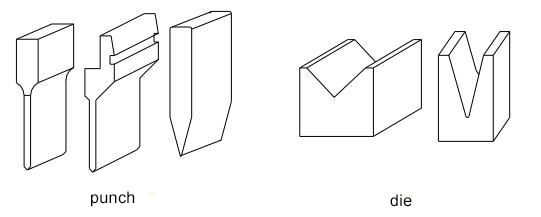

Ниже перечислены два основных компонента гибочного станка:

1. Нож для гибки (верхний штамп)

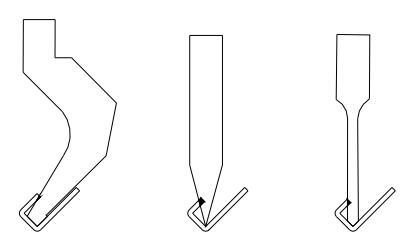

Внешний вид гибочных ножей показан на рис. 1-20. Их форма в основном определяется формой заготовки.

Как правило, в инструментах для обработки имеется большой выбор гибочных ножей. Специализированные производители могут даже изготовить на заказ множество уникальных форм и спецификаций для решения сложных задач гибки.

2. Нижний штамп

V-образная форма нижнего штампа обычно определяется как V=6t (где t - толщина материала).

На процесс гибки влияют различные факторы, такие как радиус дуги верхнего штампа, свойства материала, его толщина, прочность нижнего штампа и размер V-образного отверстия в нижнем штампе.

Чтобы удовлетворить различные требования к продукции, производители стандартизировали гибочные штампы, обеспечивая при этом безопасность гибочного станка.

Фундаментальное знание имеющихся гибочных штампов имеет решающее значение в процессе проектирования конструкций.

На рисунке 1-20 верхний штамп показан слева, а нижний - справа.

Рисунок 1-20 Схематическая диаграмма листогибочный пресс пуансон и матрица

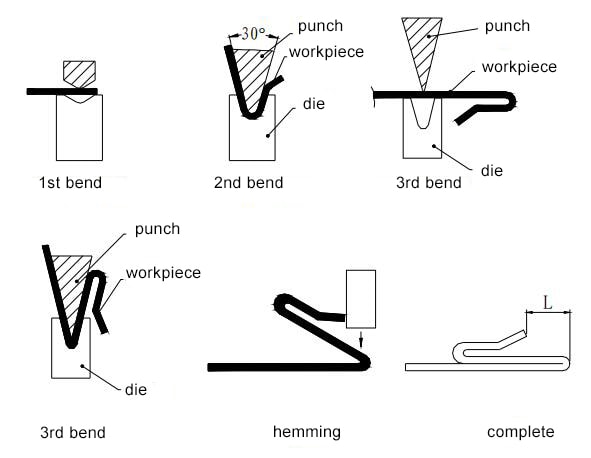

Основной принцип процесс гибки последовательность:

Формы гибки, обычно встречающиеся на аутсорсинговых фабриках, в общем виде показаны на рисунке 1-21.

Рисунок 1-21 Форма изгиба листогибочный пресс машина

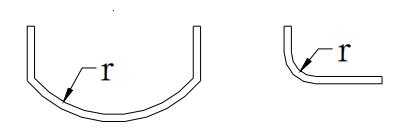

Радиус изгиба - важнейший фактор, который необходимо учитывать при гибке листового металла. Очень важно выбрать подходящий радиус изгиба, который не должен быть ни слишком большим, ни слишком маленьким.

Если радиус изгиба слишком мал, это может привести к образованию трещин при изгибе, а если слишком велик - к рикошету. В таблице 1-9 показан предпочтительный радиус изгиба (внутренний радиус изгиба) для различных материалов с разной толщиной.

| Материал | Отожженное состояние | Состояние закалки при холодной обработке | ||

|---|---|---|---|---|

| Соответствующее положение направления линии изгиба и направления волокна | ||||

| вертикальный | параллельно | вертикальный | параллельно | |

| 08,10 | 0.1t | 0.4 t | 0.4 t | 0.8 t |

| 15,20 | 0.1 t | 0.5 t | 0.5 t | 1.0 t |

| 25,30 | 0.2 t | 0.6 t | 0.6 t | 1.2 t |

| 45,50 | 0.5 t | 1.0 t | 1.0 t | 1.7 t |

| 65Mn | 1.0 t | 2.0 t | 2.0 t | 3.0 t |

| Алюминий | 0.1 t | 0.35 t | 0.5 t | 1.0 t |

| Медь | 0.1 t | 0.35 t | 1.0 t | 2.0 t |

| Мягкая латунь | 0.1 t | 0.35 t | 0.35 t | 0.8 t |

| Полутвердая латунь | 0.1 t | 0.35 t | 0.5 t | 1.2 t |

| Фосфористая бронза | -- | -- | 1.0 t | 3.0 t |

Примечание: t - это толщина листа, указанная в таблице.

Обратите внимание, что данные, представленные в таблице 1-9, приведены исключительно в справочных целях и не должны рассматриваться как окончательные. В реальной практике большинство производителей используют гибочные ножи с закругленным углом 0,3, и лишь немногие - с закругленным углом 0,5.

Поэтому внутренний радиус изгиба наших листовых деталей обычно составляет 0,2. Хотя этого радиуса достаточно для обычных листов из низкоуглеродистой стали, антикоррозийных алюминиевые пластинылатунные и медные пластины, он может не подойти для высокоуглеродистой стали, твердого алюминия и сверхтвердого алюминия. В этих случаях закругление угла на 0,2 может привести к поломке или растрескиванию внешнего угла.

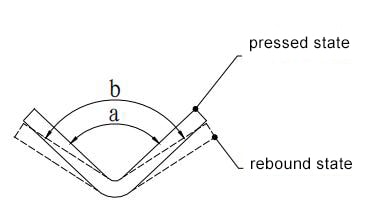

Рисунок 1-22 Диаграмма изгиба и отскока

1) Угол отскока Δα=b-a

В формуле:

2) Величина угла отскока

Угол отскока при воздушном изгибе 90° показан в таблице 1-10.

Таблица 1-10 Угол отскока при 90-градусном воздушном изгибе

| Материал | р/т | Толщина t (мм) | ||

|---|---|---|---|---|

| <0.8 | 0.8~2 | >2 | ||

| Низкоуглеродистая сталь | <1 | 4° | 2° | 0° |

| Латунь σb=350 МПа | 1~5 | 5° | 3° | 1° |

| Алюминий, цинк | >5 | 6° | 4° | 2° |

| Среднеуглеродистая сталь σb=400-500 МПа | <1 | 5° | 2° | 0° |

| Твердая желтая медь σb=350-400МПа | 1~5 | 6° | 3° | 1° |

| Твердая бронза σb=350-400МПа | >5 | 8° | 5° | 3° |

| Высокоуглеродистая сталь σb>550 МПа | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

Величина угла отскока прямо пропорциональна пределу текучести материала и обратно пропорциональна модулю упругости, E. Поэтому при работе с деталями из листового металла, требующими высокой точности, рекомендуется использовать низкоуглеродистую сталь вместо высокоуглеродистой или нержавеющей стали, чтобы уменьшить отскок.

Важно понимать, что степень деформации уменьшается по мере уменьшения относительного радиус изгиба, r/t, увеличивается. И наоборот, угол отскока, Δα, увеличивается при уменьшении относительного радиуса изгиба, r/t.

Для достижения более высокой точности рекомендуется выбирать небольшой радиус изгиба при проектировании закругленных углов сгибов листового металла. По возможности избегайте использования больших дуг, как показано на рис. 1-23, поскольку их сложно изготавливать и контролировать качество.

Рисунок 1-23 Слишком большая дуга металлического листа

Начальное состояние изгиба L-образной формы показано на рис. 1-24:

Рисунок 1-24 Г-образный изгиб

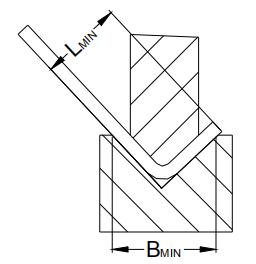

Одним из решающих факторов здесь является ширина "B" нижней части формы.

Процесс гибки и прочность формы требуют минимальной ширины формы для различных толщин материала. Если ширина меньше этого значения, могут возникнуть такие проблемы, как несоосность изгибов или повреждение пресс-форм.

Практический опыт показывает, что зависимость между минимальной шириной формы и толщиной материала может быть выражена следующим уравнением:

Bмин = kT ①

Где Bмин минимальная ширина формы, T - толщина материала, а k = 6 при расчете минимальной ширины формы.

В настоящее время производители обычно используют следующие спецификации ширины пресс-формы:

4, 5, 6, 8, 10, 12, 14, 16, 18, 20, 25

На основании вышеприведенной зависимости можно определить минимальную ширину пресс-формы, необходимую для гибки материала различной толщины. Например, при гибке материала толщиной 1.Толщина 5 мм пластины, B = 6 * 1,5 = 9. Из приведенного выше ряда ширины пресс-формы вы можете выбрать нижнюю ширину пресс-формы 10 мм или 8 мм.

Из диаграммы состояния исходного изгиба ясно, что край изгиба не может быть слишком коротким. В сочетании с минимальной шириной пресс-формы уравнение для определения самой короткой кромки изгиба имеет вид:

Lмин = 1/2 (Bмин + Δ) + 0.5 ②

Где Lмин кратчайший край изгиба, Bмин минимальная ширина формы, а Δ - коэффициент изгиба листа.

При гибке листа толщиной 1,5 мм кратчайший край изгиба Lмин = (8 + 2,5) / 2 + 0,5 = 5,75 мм (включая толщину пластины).

Рисунок 1-25 Минимальная ширина матрицы

Таблица 1-11: Внутренний радиус изгиба холоднокатаный стальной лист справочная таблица материала R и минимальной высоты изгиба

| Нет. | Толщина | V открытие | Радиус пуансона R | Минимальная высота изгиба |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0,8 или 0,2 | 3.7 |

| 4 | 1 | 6 | 1 или 0,2 | 4.4 |

| 5 | 1.2 | 8(or 6) | 1 или 0,2 | 5,5( или 4,5) |

| 6 | 1.5 | 10(or 8) | 1 или 0,2 | 6,8( или 5,8) |

| 7 | 2 | 12 | 1,5 или 0,5 | 8.3 |

| 8 | 2.5 | 16( или 14) | 1,5 или 0,5 | 10,7( или 9,7) |

| 9 | 3 | 18 | 2 или 0,5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4 | 25 | 3 | 16.5 |

Примечание:

Минимальная высота изгиба определяется толщиной материала.

Для острых V-образных изгибов самый короткий изгиб должен быть увеличен на 0,5.

Когда гибка алюминия или нержавеющей стали, минимальная высота изгиба может несколько отличаться. В частности, алюминиевая пластина требует меньшей высоты изгиба, а нержавеющая стальная пластина потребуется больший размер. Пожалуйста, обратитесь к таблице выше для получения подробной информации.

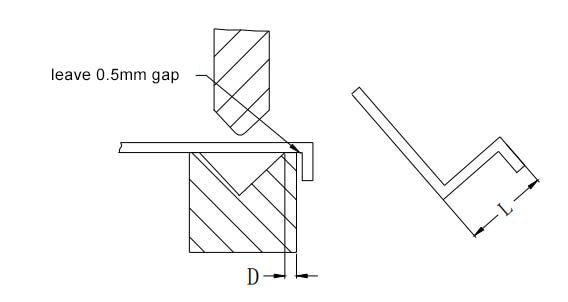

На рисунке 1-26 показано начальное состояние Z-изгиба. Процессы Z-изгиба и L-изгиба имеют сходство и сталкиваются с проблемой минимального края изгиба. Однако кратчайшая кромка Z-изгиба больше, чем у L-изгиба, из-за структуры нижней матрицы. Для расчета минимальной кромки Z-изгиба используется формула:

Lмин=1/2(Bмин+Δ)+D + 0.5 + T ③

Lмин обозначает кратчайший край сгиба, а Bmin - минимальную ширину пресс-формы. Δ представляет собой коэффициент изгиба листа, T означает толщину материала, а D - конструктивный размер нижнего штампа до края, который обычно превышает 5 мм.

Рисунок 1-26 Z-образный изгиб

Минимальный размер изгиба L для Z-образных отводов из листового металла различной толщины приведен в таблице 1-12 ниже:

Таблица 1-12 Минимальная высота Z-образный изгиб

| Нет | Толщина | V открытие | Радиус пуансона R | Z - высота изгиба L |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 8.5 |

| 2 | 0.6 | 4 | 0.2 | 8.8 |

| 3 | 0.8 | 5 | 0,8 или 0,2 | 9.5 |

| 4 | 1 | 6 | 1 или 0,2 | 10.4 |

| 5 | 1.2 | 8(or 6) | 1 или 0,2 | 11,7( или 10,7) |

| 6 | 1.5 | 10(or 8) | 1 или 0,2 | 13,3( или 12,3) |

| 7 | 2 | 12 | 1,5 или 0,5 | 14.3 |

| 8 | 2.5 | 16( или 14) | 1,5 или 0,5 | 18,2( или 17,2) |

| 9 | 3 | 18 | 2 или 0,5 | 20.1 |

| 10 | 3.5 | 20 | 2 | 22 |

| 11 | 4 | 25 | 3 | 25.5 |

Помехи при изгибе

При вторичной гибке или гибке более высокого порядка часто возникает интерференция между заготовкой и инструментом. На рис. 1-27 черным цветом показана зона интерференции, которая может помешать успешной гибке или вызвать деформацию из-за интерференции.

Рисунок 1-27 Помехи при изгибе

Проблема вмешательства в процесс гибки листового металла не является сложной. Просто нужно понимать форму и размер гибочного штампа и избегать их при проектировании конструкции. На рис. 1-28 показаны формы поперечного сечения нескольких типичных гибочных штампов, которые подробно описаны в руководстве по пресс-формам для листового металла и имеют соответствующие сущности инструментов в библиотеке intralink.

При наличии неопределенности в конструкции можно провести прямое испытание на интерференцию при сборке с помощью инструмента по принципу, показанному на рисунке.

Рисунок 1-28 Гибочный нож

При выполнении нарезания отверстий с отбортовкой важно избегать слишком малого значения D (как показано на рис. 1-29). Минимальное значение D может быть рассчитано или построено на основе различных факторов, включая толщину материала, внешний диаметр сквозного отверстия, высоту фланцевого отверстия и выбранные параметры гибочного инструмента.

Например, если вы выполняете нарезание отверстий M4 на листе толщиной 1,5 мм, D должно быть больше 8 мм, чтобы предотвратить контакт гибочного инструмента с фланцем.

Рисунок 1-29 Изгиб отбортовка отверстий и постукивание

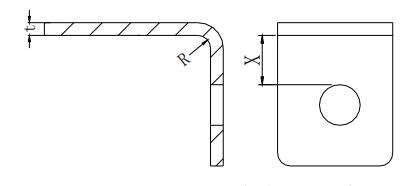

На рис. 1-30 показано, что если край отверстия расположен слишком близко к линии гиба, то в процессе гибки форма отверстия может измениться, так как оно не сможет приспособиться. Чтобы этого не произошло, необходимо убедиться, что расстояние между краем отверстия и линией гиба больше или равно минимальному запасу отверстия, который равен X ≥ t + R.

Рисунок 1-30 Минимальное расстояние от круглого отверстия до загнутого края

Таблица 1-13 Минимальное расстояние от круглого отверстия до загнутого края

| Толщина | 0.6~0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 |

|---|---|---|---|---|---|---|

| Минимальное расстояние X | 1.3 | 1.5 | 1.7 | 2 | 3 | 3.5 |

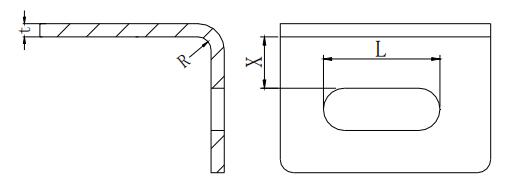

На рис. 1-31 видно, что вытянутое отверстие расположено слишком близко к линии сгиба. Следовательно, в процессе сгибания материал не может быть надлежащим образом размещен, что приводит к деформации формы отверстия. Поэтому очень важно обеспечить, чтобы расстояние между краем отверстия и линия изгиба больше, чем минимальный запас отверстия, указанный в Таблице 1-14. Кроме того, радиус изгиба можно найти в таблице 1-9.

Рисунок 1-31 Минимальное расстояние от длинного круглого отверстия до загнутого края

Таблица 1-14 Минимальное расстояние от длинного круглого отверстия до загнутого края

| L | <26 | 26~50 | >50 |

|---|---|---|---|

| Минимальное расстояние X | 2t+R | 2.5t+R | 3t+R |

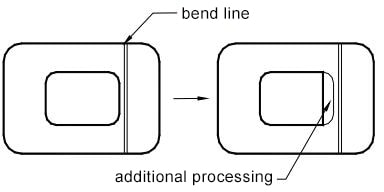

Для неважных отверстий они могут быть расширены до линия изгибакак показано на рисунке 1-32. Однако это имеет недостаток - ухудшение внешнего вида.

Рисунок 1-32 Улучшенный гибочная конструкция

Если расстояние между ближайшим к линии сгиба отверстием и отогнутым краем меньше минимально необходимого, после сгиба может возникнуть деформация. Чтобы удовлетворить требования к изделию, можно обратиться к таблице 1-15 для поиска возможных решений. Тем не менее, важно отметить, что эти методы не обладают достаточной технической точностью, и по возможности следует избегать конструктивного проектирования.

Таблица 1-15 Специальная обработка, когда отверстие расположено близко к изгибу

1) Прессование паза перед гибкой. В реальной конструкции, из-за необходимости структурного проектирования, фактическое расстояние меньше, чем указанное выше расстояние. Производитель обработки часто выполняет прессование паза перед гибкой, как показано на рис. 1-31. Недостаток: один дополнительный процесс необходим для обработки гибки, эффективность ниже, точность ниже, и в принципе, этого следует избегать, насколько это возможно. |

|---|

2) Вырезать отверстие или линию по линии сгиба: когда линия сгиба не влияет на внешний вид заготовки или является приемлемой, тогда используют вырезание отверстий для улучшения техники. Недостатки: влияет на внешний вид. А при вырезании линии или вырезании узкого паза, как правило, необходимо вырезать с помощью лазерного станка. |

3) Доработка до проектного размера после сгибания на краю отверстия вблизи линии сгиба. Когда требуется запас отверстия, его можно обработать таким образом. Как правило, такое удаление вторичного материала не может быть выполнено на пробивной машине, а вторая резка может быть выполнена только на станок лазерной резкиПозиционирование затруднено, а стоимость обработки высока. |

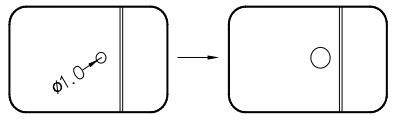

4) После сгибания, отверстие развертки процесс только имеет один или несколько отверстий пикселя к линии сгиба и расстояние меньше, чем минимальное расстояние отверстия.Когда внешний вид продукта строгий, для того, чтобы избежать рисунка во время сгибания, пиксель может быть выполнена в это время.Shrinkage лечения, то есть, вырезая небольшой концентрический круг (обычно Φ1.0) перед сгибанием, и развертки до первоначального размера после сгибания.Недостатки: многие проекты, низкая эффективность. |

5) Минимальная ширина верхнего штампа гибочной машины составляет 4,0 мм (текущая).Из-за этого ограничения, отверстие в гибочной части заготовки не должно быть меньше 4,0 мм.В противном случае, отверстие должно быть увеличено или использовать легко формируемый штамп для выполнения гибки.Недостатки: низкая эффективность в изготовлении легкой формы, низкая эффективность в производстве легкой формы; рассверливание влияет на внешний вид. |

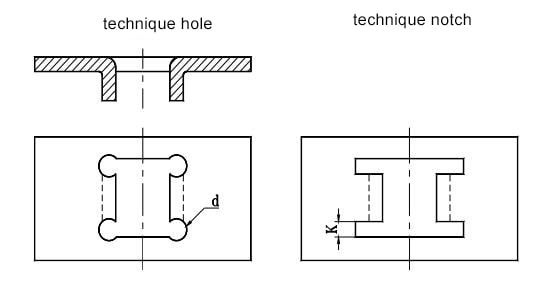

Технологические отверстия, технологические пазы и технологические notcheдля изогнутых деталей

При проектировании изгиба рекомендуется добавить технологическое отверстие, технологическую канавку или технологическую выемку перед заготовкой, если изгиб должен быть выполнен на внутренней стороне заготовки, как показано на рис. 1-33.

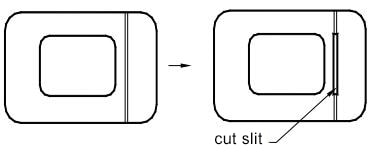

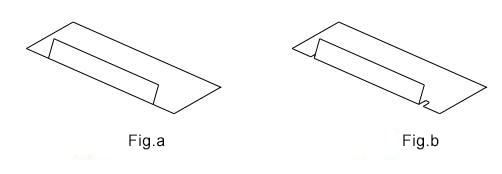

Рисунок 1-33 Добавление перфоратора, технологического отверстия или технологической выемки

При проектировании гнутых деталей для предотвращения разрывов и деформации краев обычно необходимо создавать канавку для предотвращения трещин или прорезь. Это особенно важно, когда внутренний радиус изгиба составляет менее 60 градусов. Ширина прорези должна быть больше толщины материала (t), а глубина прорези должна быть не менее чем в 1,5 раза больше толщины материала. Как показано на рисунке 1-34, рисунок b считается лучшим вариантом конструкции, чем рисунок a.

Рисунок 1-34 Изгиб листа с трещиной или прорезью

Технологические пазы и отверстия должны быть правильно обработаны. Если внешний вид заготовок вызывает озабоченность и они видны с панели, угловые технологические отверстия для сгиба можно не делать (например, технологическая выемка не добавляется при обработке панели для сохранения единого стиля). Однако другие сгибы должны включать угловое технологическое отверстие, как показано на рис. 1-35.

Рисунок 1-35 Технологическое отверстие для сгибания уголка

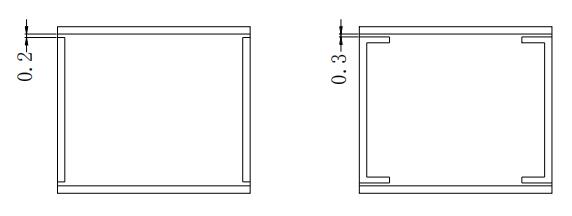

При разработке чертежей рекомендуется избегать обозначения зазора между пересечениями гибов в направлении 90 градусов, если нет особых требований. Неправильная маркировка зазора может повлиять на конструкцию производственного процесса. Обычно производители проектируют процесс с зазором 0,2-0,3, как показано на рис. 1-36.

Рисунок 1-36 зазор между изгибом притирка

Область изгиба гнутой детали должна находиться вдали от участков с резкими изменениями формы детали. Расстояние L от линии изгиба до зоны деформации должно быть больше радиуса изгиба (r), то есть L ≥ r, как показано на рис. 1-37.

Рисунок 1-37 Зона изгиба должна избегать места резкого изменения детали

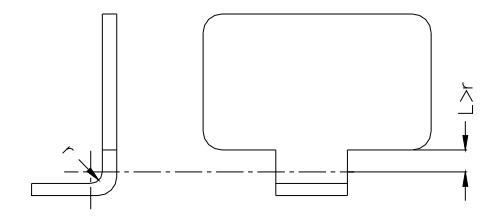

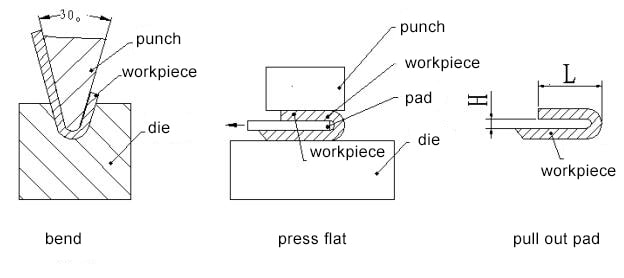

Метод подшивки: Лист сначала сгибается под углом 30 градусов с помощью гибочного штампа, как показано на рис. 1-38, а затем согнутая сторона расплющивается.

Рисунок 1-38 Метод подшивания

Минимальный размер кромки сгиба, "L", на рисунке 1-38 составляет 0,5t, где "t" представляет собой толщину материала, в соответствии с минимальным размером кромки с одним изгибом, описанным выше. Метод "штампованной мертвой кромки" обычно используется для таких материалов, как нержавеющая сталь, оцинкованный листи алюминиево-цинковых пластин. Однако не следует использовать детали с гальваническим покрытием, так как это может привести к попаданию кислоты в место подшивки.

Метод сгибания на 180 градусов: Как показано на рис. 1-39, сначала согните пластину под углом 30 градусов с помощью ножа для сгибания под углом 30 градусов. Затем выпрямите край сгиба и, наконец, удалите подложку.

Рисунок 1-39 Метод изгиба на 180 градусов

Минимальный размер края сгиба (L) на рисунке равен минимальному размеру края сгиба одного сгиба плюс толщина материала (t). Высота (H) должна быть выбрана из широко используемых размеров пластин, таких как 0,5, 0,8, 1,0, 1,2, 1,5 или 2,0. Обычно не рекомендуется выбирать высоту, превышающую эти значения.

Как показано на рис. 1-40, сначала согните форму, а затем загните край. При проектировании учитывайте размеры каждого компонента, чтобы гарантировать, что на каждом этапе процесса будет соблюден минимальный размер сгиба, что позволит избежать необходимости в дополнительной последующей обработке.

Рисунок 1-40 Подшивка тройной складкой

Таблица 1-16 Минимальный размер несущей кромки, необходимый для окончательного выравнивания кромки сгиба

| Толщина | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

|---|---|---|---|---|---|---|---|---|

| Размер несущей кромки L | 4.0 | 4.0 | 4.0 | 4.0 | 4.5 | 4.5 | 5.0 | 5.0 |

При работе с листогибом приоритет безопасности и следование передовым отраслевым практикам имеют первостепенное значение для минимизации рисков несчастных случаев и обеспечения эффективности производства. Приведенные ниже комплексные рекомендации касаются важнейших аспектов безопасности на рабочем месте, обработки материалов и оптимизации процессов:

Средства индивидуальной защиты (СИЗ): Обязательно используйте соответствующие СИЗ, включая защитные очки с боковыми стеклами, перчатки, устойчивые к порезам, защитную обувь со стальными носками и средства защиты органов слуха. При работе с тяжелыми материалами или на высоте необходимо использовать защитные каски. При работе с оцинкованными или покрытыми металлами могут потребоваться средства защиты органов дыхания от вредных испарений.

Охрана станков и системы безопасности: Убедитесь, что все листогибочные и гибочные станки оснащены надлежащими защитными механизмами, включая световые завесы, двуручные пульты управления или устройства, определяющие присутствие. Регулярно проверяйте и обслуживайте эти системы безопасности, чтобы гарантировать их эффективность в предотвращении несчастных случаев.

Эргономические соображения: Внедрите эргономические решения, чтобы снизить риск получения травм от повторяющихся нагрузок. К ним могут относиться регулируемые по высоте рабочие места, приспособления для перемещения материалов и надлежащее обучение технике подъема. При работе с крупными или тяжелыми деталями используйте механические подъемные устройства или процедуры группового подъема.

Обслуживание инструментов и оборудования: Установите строгий график профилактического обслуживания для всего гибочного оборудования, штампов и оснастки. Регулярные осмотры, чистка и смазка очень важны для предотвращения неисправностей, которые могут привести к несчастным случаям или проблемам с качеством. Ведите подробные журналы технического обслуживания и оперативно устраняйте любые выявленные проблемы.

Комплексное обучение сотрудников: Разработайте и внедрите программу всестороннего обучения, охватывающую:

Выбор и обработка материалов:

Оптимизация процессов:

Организация рабочего пространства:

Контроль качества и постоянное совершенствование:

Тщательное соблюдение этих правил техники безопасности и передовых методов позволяет выполнять операции по гибке листового металла с высоким уровнем профессионализма, эффективности и, самое главное, безопасности. Такой комплексный подход не только защищает работников, но и способствует повышению качества продукции и общему производственному совершенству.

С быстрым развитием мирового сектора промышленного оборудования все больше и больше высокопроизводительного автоматизированного оборудования входит в сферу обработки листового металла, обеспечивая фундаментальные гарантии производительности для высококачественного развития отрасли обработки листового металла. Развитие промышленной глобализации также привело к усилению конкуренции и вызовов, а требования рынка постоянно меняются. Это не только требует от основного оборудования высокого уровня производительности, но и предъявляет повышенные требования к гибкости и способности к быстрому переключению всей производственной системы.

Являясь одной из ключевых технологий в области металлообработки, гибка листового металла играет незаменимую роль в производстве металлических изделий. Традиционный метод производства гибки на одном станке приводит к простою оборудования во время переключения заказов. При проверке чертежей, программировании гибки, настройке параметров оборудования, разборке и сборке гибочных форм, а также при перемещении материалов требуется чрезмерное ручное вмешательство. Поэтому оборудование приходится останавливать и ждать переключения и транспортировки материалов, что приводит к высоким производственным затратам.

Для решения вышеупомянутых проблем в процессе гибки листового металла можно проводить исследования с точки зрения проектирования процесса, инноваций в области пресс-форм, автоматизации, информатизации и интеллектуальных технологий. Это предполагает интеграцию и внедрение передовых технологий в процесс гибки листового металла. Например, оптимизация конструкции технологической структуры изделия, улучшение управляемости материалов пресс-формы и скорости переключения конструкции, использование технологии промышленного интернета для передачи информации и связи, интеграция интерактивных систем управления PLC и применение систем управления информатизацией производства.

Система управления информацией позволяет в режиме реального времени собирать, обрабатывать и анализировать данные во время производственного процесса гибки листового металла. С помощью облачной вычислительной платформы можно осуществлять удаленный мониторинг и управление данными, оптимизируя производственные процессы. Кроме того, применение автоматизированных производственных линий, объединяющих такое оборудование, как станки и промышленные роботы, автоматизированные системы погрузки и разгрузки, а также системы онлайн-контроля, значительно повышает управляемость всего производственного процесса. Применение автоматизированных интерактивных технологий управления позволяет эффективно сократить ручное вмешательство и обеспечить непрерывное производство, повышая эффективность производства и создавая более стабильные и надежные гибочные изделия.

Развитие технологии гибки листового металла зависит от модернизации и применения технологий автоматизации, информатизации и интеллектуальных систем в отрасли. Являясь важнейшим звеном в металлообрабатывающей промышленности, эволюция процессов гибки листового металла отражает расширение возможностей промышленного производства и указывает будущие направления развития обрабатывающей промышленности. Начиная с первоначальных ручных операций и заканчивая современной автоматизацией с ЧПУ, процесс гибки листового металла претерпел множество значительных трансформаций. Каждый технологический скачок сопровождался существенным повышением эффективности производства и качества продукции.

На ранних этапах развития ручной гибки металлические листы сгибались с помощью простых инструментов и опыта. Хотя процесс ручной гибки был очень адаптируемым, он был ограничен точностью и стабильностью человеческих операций. Это приводило к низкой эффективности производства и затрудняло удовлетворение потребностей крупномасштабного, стандартизированного производства. С ускорением темпов индустриализации в металлообрабатывающей промышленности стало постепенно внедряться машинное гибочное оборудование, такое как ручные гибочные станки и механические гибочные станки. Эти устройства обеспечивали стабильное усилие за счет механических принципов, значительно повышая эффективность производства и качество продукции.

Современные производственные линии для гибки листового металла обычно оснащаются передовыми гибочными станками с ЧПУ, которые могут точно контролировать углы и положения гиба, что значительно повышает точность и повторяемость гибки листового металла.

Благодаря компьютерному программированию можно точно контролировать действия гибочных станков, что позволяет быстро изготавливать металлические детали сложной формы. С внедрением автоматизированного проектирования (CAD) и автоматизированного производства (CAM) производство пресс-форм становится более эффективным и точным. Применение технологии быстрого прототипирования облегчает модификацию и оптимизацию пресс-форм, сокращая время от разработки до выхода на рынок. Разработка интеллектуальных модульных пресс-форм позволяет быстро переключать и своевременно обслуживать их в процессе эксплуатации, повышая производственную эффективность гибочных операций.

Конструктивное проектирование изделий из листового металла должно включать в себя применение междисциплинарных знаний, таких как свойства обработки металлических материалов, соответствующие принципы машиностроения и производственные процессы. Функциональные требования и условия эксплуатации изделия также влияют на выбор материала и конструкцию. Необходимо выбирать высокопрочные и коррозионностойкие металлические материалы и проектировать соответствующие усиливающие конструкции. Кроме того, учитывая толщину материала, технологичность конструкции изделия и характеристики пластической деформации материалов, очень важно задать разумные области изгиба, чтобы избежать чрезмерного растяжения или сжатия, обеспечивая точность размеров и прочность конструкции изделия. Принципиальная схема процесса гибки листового металла показана на рисунке ниже.

Кроме того, на этапе проектирования необходимо учитывать такие производственные ограничения, как радиус гиба и угол гиба. Важно следовать принципам последовательности гибки: гибка изнутри наружу, гибка от малого к большому, сначала гибка специальных форм, а затем гибка общих форм, гарантируя, что начальный процесс формовки не влияет на последующие процессы и не мешает им.

Разработка технологического процесса - ключевой этап, обеспечивающий производство продукции в соответствии с заданными стандартами качества и эффективностью производства. Он включает в себя выбор подходящего гибочного оборудования, разработку подробных технологических схем и проектирование точных пресс-форм. При выборе гибочного оборудования необходимо учитывать точность и стабильность оборудования, а также его пригодность для работы с материалами различной толщины и степени твердости.

Конструкция гибочных форм также является важной частью технологического процесса, поскольку она напрямую влияет на качество продукции и эффективность производства. Хорошая конструкция пресс-формы должна обеспечивать плавное течение металла при гибке, снижать риск образования трещин и расколов, а также учитывать долговечность и стоимость обслуживания пресс-формы. С развитием технологий автоматизированного проектирования и автоматизированного производства современное проектирование пресс-форм стало более точным и эффективным и даже позволяет проводить моделирование и оптимизацию на этапе проектирования. При разработке технологических процессов также необходимо учитывать эффективность производства и контроль затрат, обеспечивая при этом достижение на каждом этапе ожидаемых результатов обработки.

Традиционные процессы гибки листового металла в значительной степени зависят от операторов, и качество продукции легко зависит от состояния оператора. Как правило, этот процесс является одним из самых узких мест в процессе обработки металлических изделий. Поэтому разработка и внедрение автоматизированных технологий обработки для постепенной замены ручных операций гибки имеет большое значение для повышения эффективности производства. Обработка деталей на гибочном оборудовании с ручным управлением показана на рис. 2.

Автоматическая гибка листового металла является типичным примером применения передовых технологий в производстве в индустриальную эпоху, при этом применение высокоэффективных, высококачественных и гибких автоматизированных обрабатывающих устройств становится все более зрелым.

С момента развития автоматизированной обработки листового металла существует в основном три типа технологий автоматизированной обработки: гибка с помощью стационарного манипулятора, гибка с помощью промышленного робота и автоматическая обработка с помощью многокромочного гибочного устройства. Каждый тип автоматизированной обработки имеет свои преимущества, и руководители предприятий должны учитывать все преимущества при их одновременном внедрении.

Автоматическое гибочное устройство механической руки может быть разделено на X, Y, и трехосевой манипулятор интегрированный гибочный блок и промышленный робот интегрированный гибочный блок в соответствии с различными устройствами интеграции автоматизации. Трехосевой манипулятор для гибки в основном используется для массового производства и относительно простой пространственной структуры изделий из листового металла, таких как детали в форме коробки, детали с пазом, детали коробки и т.д. Его основным преимуществом является низкая инвестиционная стоимость, высокая эффективность для массового производства деталей, но из-за ограничений пространственной беговой дорожки и плохой структурной гибкости он не может справиться с частыми переключениями производства.

С другой стороны, автоматический гибочный агрегат, интегрированный с промышленными роботами, является более выгодным в процессе развития современного рыночного спроса. Чтобы преодолеть ограничения существующего диапазона работы шестиосевых роботов, интеграция нижней подвижной направляющей может обеспечить гибкое перемещение робота на различных рабочих местах, что еще больше повышает совместимость гибочного устройства для обработки изделий.

Робот перемещается к гибочному станку, укладывает листовой материал на нижнюю матрицу гибочного станка и с помощью датчика заднего калибра гибочного станка выполняет точное позиционирование. После завершения позиционирования робот посылает сигнал гибки на гибочный станок и завершает процесс гибки в координации с гибочным станком.

Точность гибки на промышленном роботизированном гибочном агрегате зависит от точности самого гибочного станка, точности позиционирования робота и согласованного управления роботом и гибочным станком. Стандартный роботизированный узел обработки гибки сосредоточен на промышленном роботе и гибочном станке, оснащен механическими приспособлениями, стеллажами для сырья, разгрузочными штабелями, верстаками для позиционирования, перекидными стеллажами, устройствами для смены рук и различными датчиками обнаружения. Гибочный узел, интегрированный с промышленным роботом, показан на рисунке 3.

Манипулятор - это "рука", которой робот заменяет человека для захвата и размещения заготовок. Манипулятор гибочного робота обычно состоит из нескольких присосок, установленных на металлической раме, и может гибко регулировать положение и структуру ветвей присосок для достижения совместимости с различными размерами деталей и углами изгиба. Столы для погрузки и разгрузки обычно используют штабелированные поддоны, но для транспортировки сырья и готовой продукции также могут использоваться конвейерные ленты или дорожки.

Верстак для позиционирования представляет собой наклонную платформу с приподнятыми краями, на поверхности которой распределены слегка приподнятые шарики. Робот переносит стальную пластину на стол для позиционирования, где она под действием силы тяжести свободно опускается на приподнятый край. Когда робот снова захватывает пластину, положение пластины и захвата точно отрегулировано, что обеспечивает ориентир для следующего этапа гибки.

Интегрированный многосторонний автоматический гибочный агрегат отличается от метода, при котором манипулятор захватывает детали для гибки. Вместо этого он использует манипулятор для перемещения деталей в координации с гибочной машиной для завершения процесса гибки. Как правило, гибочная форма, сконфигурированная в этом устройстве, также обладает высокой гибкостью. Успешное применение интегрированного многостороннего автоматического гибочного устройства в обрабатывающей промышленности значительно повысило возможности обработки и производства китайского станкостроительного оборудования.

Интегрированный многосторонний автоматический гибочный агрегат включает в себя загрузочное устройство, устройство челночного конвейера, манипулятор основной гибочной машины и разгрузочное устройство, как показано на рисунке 4. Манипулятор расположен непосредственно перед основной гибочной машиной, а автоматические системы загрузки и выгрузки находятся с левой и правой стороны гибочной машины соответственно.

Автоматические устройства загрузки и выгрузки и челночный конвейер автоматически соединяются с вертикальным складом для размещения сырья, заменяя ручной труд по размещению плит или заготовок на месте обработки, и обеспечивают автоматический ввод и вывод деталей на верстак. Манипулятор нажимает и сгибает пластины для обработки; главная гибочная машина завершает работу по гибке и формовке пластин в соответствии с программными кодами машинного языка. Благодаря высокоточному контролю обработки деталей, специальной обработке поверхности пресс-формы и специальному контролю за ходом пресс-формы, многосторонний гибочный станок обеспечивает эффективную и высококачественную обработку деталей из листового металла.

В процессе гибки система электрического сервопривода управляет движением гибочной формы, обеспечивая высокую скорость реакции и быстрое движение формы по кривой, достигая быстрых и точных гибочных действий и реализуя высокоскоростную гибочную обработку. Управляя логикой действий и ходовыми дорожками набора пресс-форм, можно реализовать сложную обработку деталей. Такой набор пресс-форм называется универсальной пресс-формой.

Фальцевальная машина, используя один комплект универсальных пресс-форм, может выполнять различные процессы, такие как сгибание под положительным и отрицательным углом, большие дуги и сложные плоские кромки, достигая высокой гибкости в обработке. Устройство автоматической смены штампа состоит из таких частей, как штамп промежуточного зазора, штамп стандартного сечения, устройство перемещения муфты и устройство вращающейся вставной части. Оно выполняет две основные функции: втягивание зазора для обработки кромок и автоматическая регулировка длины, что облегчает операции гибки в различных направлениях.