Вы когда-нибудь задумывались о том, как спроектировать детали из листового металла для оптимальной гибки? В этой статье блога мы рассмотрим ключевые принципы и лучшие практики для достижения высококачественных изгибов, избегая при этом распространенных ошибок. Опираясь на опыт опытных инженеров-механиков, мы рассмотрим такие важнейшие аспекты, как высота изгиба, радиус, направление, зазор, прочность и многое другое. К концу этой статьи вы получите ценные знания, которые помогут вам улучшить дизайн листового металла и оптимизировать производственный процесс.

Гибка - это процесс штамповки, в котором используется давление для пластической деформации материала, формирующего определенный угол и форму кривизны. К распространенным видам изгибов относятся V-образные и Z-образные изгибы, отводы со смещениемВ числе прочего, это и подшивка шпангоутов.

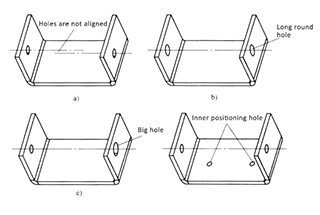

Минимальная высота изгиба листового металла должна рассчитываться как 2-кратная толщина листа плюс радиус изгиба, т.е. H ≥ 2t + R.

Как показано на сопроводительном рисунке, если высота гибки слишком мала, металлический лист подвержен деформации и скручиванию во время процесс гибкичто приводит к неоптимальной форме детали и точности размеров.

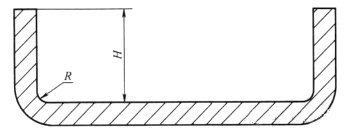

При гибке скошенной кромки недостаточная высота гиба является основной причиной деформации гиба.

Как показано на сопроводительном рисунке, в оригинальной конструкции высота сгиба слева слишком мала, что увеличивает вероятность деформации сгиба и снижает общее качество сгиба.

В усовершенствованной конструкции высота левого бокового изгиба может быть увеличена или минимальная часть высоты изгиба может быть устранена, что обеспечивает листовой металл Изгиб не подвержен деформации и обеспечивает высокое качество сгибания.

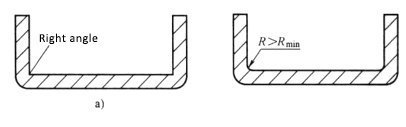

Для обеспечения прочности листового металла на изгиб радиус изгиба должен быть больше минимального радиуса изгиба, указанного для конкретного листового материала. Минимальные радиусы изгиба для различных распространенных листовых материалов приведены в таблице ниже.

| Состояние материала | |||

|---|---|---|---|

| Материал | Мягкий | Hard | |

| Алюминиевый сплав | 0 | 6t | |

| Бронза бронза | 0 | 4t | |

| Латунь | 0 | 2t | |

| Магниевый сплав | 5t | 13t | |

| Железо | Нержавеющая сталь | 0.5t | 6t |

| Низкоуглеродистая сталь низкого легированная сталь | 0.5t | 4t | |

| Титан | 0.7t | 3t | |

| Титановый сплав | 2.6t | 4t | |

Листовой металл оригинальной и улучшенной конструкции с радиусом изгиба, как показано ниже:

Важно отметить, что больший радиус гибки не всегда лучше для листового металла. Больший радиус изгиба приводит к увеличению возврат пружины и трудности с контролем угла и высоты изгиба. Очень важно выбрать разумный радиус изгиба.

Производители пресс-форм для листового металла часто выбирают нулевой радиус гиба, чтобы избежать возврата пружины и получить лучший контроль над высотой и углом гиба. Однако это может привести к внешнему растрескиванию или даже поломке листового металла, особенно для твердых материалов. Кроме того, прямые углы на пресс-форме могут со временем скругляться, что затрудняет поддержание точных размеров гиба.

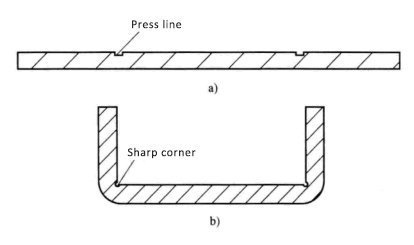

Чтобы уменьшить изгибающее усилие Для обеспечения постоянства размеров при гибке некоторые производители форм для листового металла применяют процесс прессования перед гибкой, как показано на прилагаемом рисунке.

Однако такая конструкция имеет и ряд недостатков, таких как низкая прочность на изгиб и склонность к легкому разрушению листового металла.

Процесс прессования - это разновидность штамповки, при которой частично прессованный материал используется для придания желобка листовому металлу, что облегчает его гибку и повышает точность гибки.

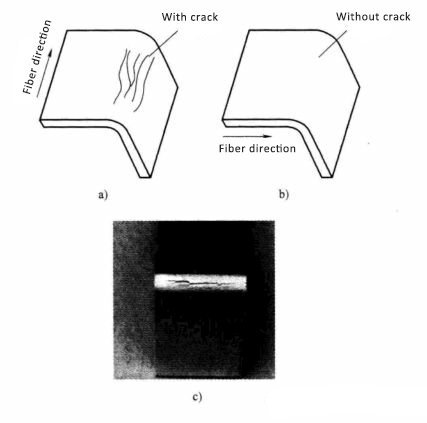

Изгиб листового металла должен быть максимально приближен к перпендикулярному направлению металлических волокон.

Когда изгиб металлического листа выровнен по направлению металлических волокон, он с большей вероятностью треснет на изгибе и будет иметь низкую прочность на изгиб, что делает его склонным к разрыву, как показано на прилагаемом рисунке.

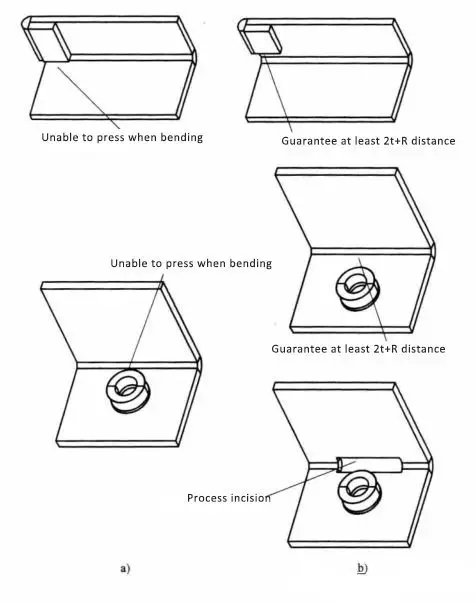

Когда листовой металл гнется, это часто происходит из-за того, что другие элементы расположены слишком близко к основанию листа, что делает невозможным его прессование и сгибание или вызывает значительную деформацию после сгибания.

Чтобы предотвратить это, важно обеспечить отсутствие других элементов, препятствующих прессованию, оставляя свободным основание листа толщиной не менее двух раз плюс радиус гибки, как показано на прилагаемом рисунке.

В оригинальной конструкции смещенная позиция сплющивания находилась слишком близко к основанию листа, что приводило к сбоям в процессе гибки из-за невозможности прижима.

Например, если закладка на металлическом листе находится слишком близко к корню сгиба и мешает его изготовлению, закладка может быть перемещена к основанию металлического листа, как показано в первом улучшенном варианте.

Если требования к конструкции не позволяют перемещать положение почки и изгиба, в корневую часть изгиба, соответствующую почке, можно добавить открытый срез для обеспечения плавного процесса изгиба, как показано во втором улучшенном варианте.

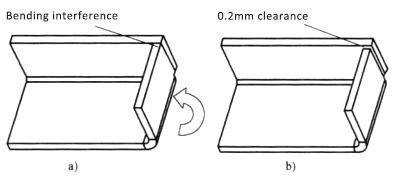

Благодаря существованию толерантности в гибка листового металлаВо избежание поломки, вызванной вмешательством в процесс гибки, необходимо обеспечить определенный зазор в направлении гибки.

Как показано на рисунке ниже, это упрощенное представление сложного листового металла гибочная часть. Последовательность сгибания включает в себя сначала сгибание верхней стороны, а затем сгибание правой стороны.

В оригинальной конструкции между двумя сгибающимися краями не было свободного пространства. Отсутствие зазора между верхней и правой сторонами означало, что наличие листа гибка металла допуски могут вызвать помехи в процессе гибки.

Для решения этой проблемы в улучшенной конструкции предусмотрен минимальный зазор в 0,2 мм между правой и верхней сторонами, что позволяет эффективно предотвратить помехи при изгибе.

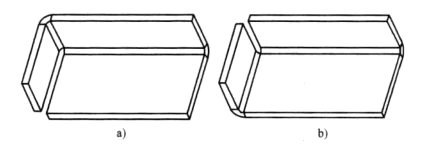

В процессе гибки необходимо следить за прочностью листового металла, и, как правило, длинные и узкие сгибы получаются слабее, а короткие и широкие - прочнее. В результате листогиб должен быть как можно длиннее, как показано на рисунке ниже.

Даже для отводов с одинаковой функцией в оригинальной конструкции низкая прочность на изгиб обусловлена креплением отвода к более короткой стороне. В усовершенствованной конструкции прочность на изгиб повышается за счет крепления изгиба к более длинной стороне.

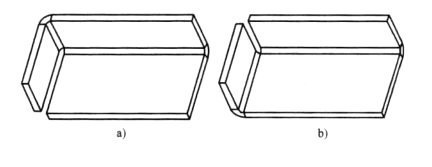

Чем больше процессов гибки листового металла, тем выше стоимость пресс-формы и ниже точность гибки. Чтобы свести к минимуму эти проблемы, в конструкция из листового металла следует стремиться к минимизации количества процессов сгибания, как показано на рисунке ниже.

В оригинальной конструкции листовой металл требовал двух отдельных процессов гибки. Однако в усовершенствованном варианте для формирования двух сторон одновременно требуется только один процесс гибки листового металла.

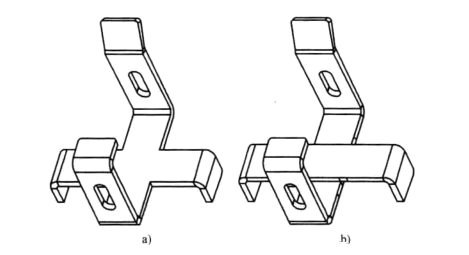

Важно помнить, что чем сложнее процесс гибки листового металла, тем больше может быть отходов материала. Чтобы свести это к минимуму, может потребоваться разделить сложный изгиб на две части.

Хотя такой подход может противоречить принципу сокращения количества деталей, в конечном итоге он может привести к снижению производственных затрат и повышению качества продукции. Важно проверять такие конструкции с помощью тщательных расчетов.

Как показано на рисунке ниже, деталь из листового металла со сложным изгибом разделяется на две части, которые затем соединяются между собой с помощью таких методов, как клепка, самоклепание или точечная сварка.

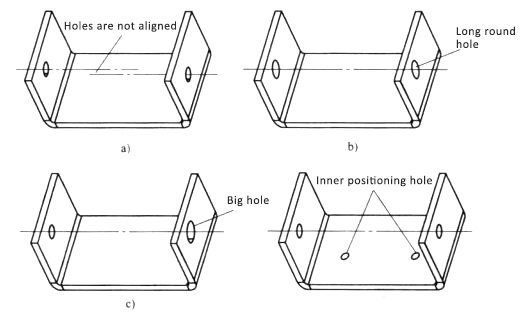

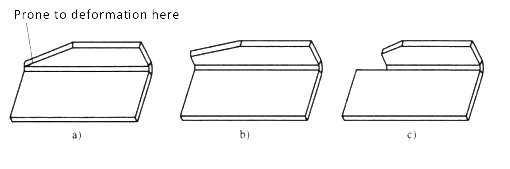

Многие инженеры, вероятно, сталкивались с проблемой, когда отверстия для винтов или гвоздей в листовом металле оказываются смещенными, что делает невозможным закрепление винтов или заклепок. Это распространенная проблема из-за больших допусков на гибку листового металла, особенно когда лист имеет несколько изгибов.

| Характеристики | Допуск/мм |

|---|---|

| Один изгиб | 0.15 |

| Два изгиба | 0.25 |

| Три изгиба | 0.36 |

| Четыре изгиба | 0.44 |

| Пять изгибов | 0.51 |

| Шесть изгибов | 0.59 |

Как показано в таблице выше, чем больше раз листовой металл сгибается, тем больше становится допуск на изгиб. Это затрудняет соблюдение точности размеров при многочисленных изгибах листового металла. Поэтому отверстия для винтов, тяг и саморезов в листовом металле обычно смещены после сгибания.

Поэтому при проектировании изделия инженеры должны учитывать влияние допусков на множественные изгибы, избегая чрезмерно жестких допусков на детали с несколькими изгибами.

В то же время конструкция из листового металла должна быть оптимизирована, чтобы избежать следующих проблем при сборке, таких как несоосность монтажных отверстий, трудности с поддержанием правильного размера сборки и даже помехи при сборке.

Решение для отверстий на двух сгибах листового металла трудно совместить из-за большого допуска на изгиб: