Как превратить простой лист металла в точный, функциональный компонент? Резка листового металла - это фундаментальный процесс в производстве, который включает в себя различные методы, такие как лазерная, плазменная и гидроабразивная резка. В этой статье представлено исчерпывающее руководство по этим методам, изучены принципы, лежащие в основе каждого из них, и их применение. От понимания используемого оборудования до тонкостей различных методов резки вы получите ценные сведения о мире производства листового металла. Узнайте о деталях, которые делают возможной точную резку, и о том, как эти процессы способствуют эффективному производству.

Принцип лазерной резки основан на аббревиатуре Light Amplification by Stimulated Emission of Radiation, которая переводится как лазер.

Лазерная резка осуществляется с помощью электрического разряда и использует смесь газов, таких как He, N2, CO2и т.д. в качестве возбуждающей среды. Лазерный луч генерируется путем фокусировки лазера через набор зеркал, которые затем расплавляют материал.

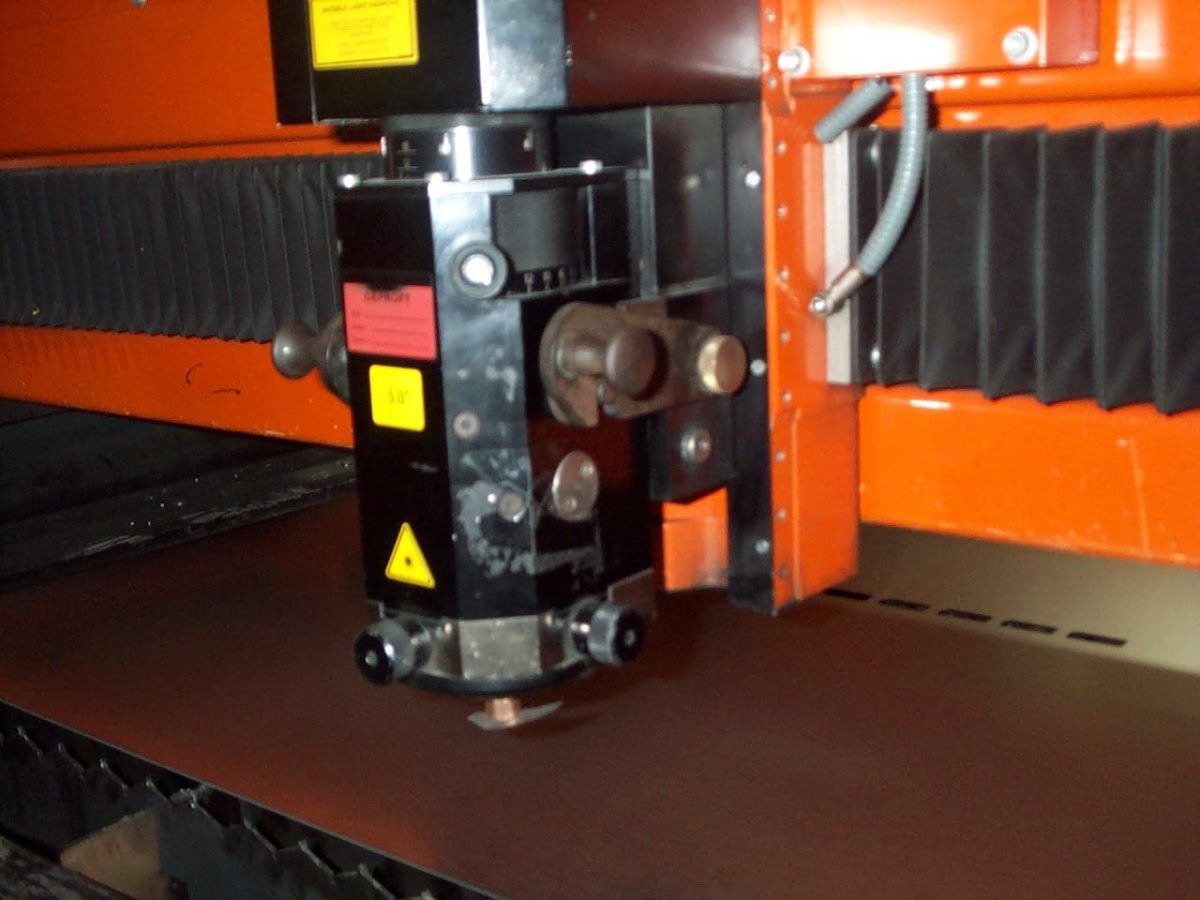

Процесс лазерная резка: Под управлением программ ЧПУ лазерный генератор вырабатывает лазер определенного типа. Лазер через оптическую систему передается на режущую головку и фокусируется на поверхности заготовки, расплавляя металл.

В то же время вспомогательный газ распыляется в направлении, параллельном лазерному лучу, чтобы сдуть расплавленный шлак. Режущая головка перемещается по заданной траектории, управляемая серводвигателем, для вырезания заготовок различной формы.

1)Машинная кровать:

Весь оптический тракт установлен на станине станка, которая оснащена траверсами, кронштейнами режущей головки и инструментами режущей головки. Станина спроектирована таким образом, чтобы исключить вибрации во время обработки из-за осевого ускорения. Дно станины станка разделено на несколько вытяжных камер. Когда режущая головка находится над определенной выпускной камерой, открывается клапан и отработанный газ выводится наружу. Через скобообразный сепаратор мелкие заготовки и отходы попадают в коробку для отходов.

2)Рабочий стол:

Рабочий стол со встроенными опорами используется для поддержки материала во время плоской резки.

3)Датчики:

Хорошее качество резки зависит от расстояния между соплом и заготовкой. Существует два типа датчиков: контактные механические датчики и емкостные индукционные датчики. Первые используются для обработки непроводящих материалов, вторые - для проводящих.

4)Режущая головка:

Это последний компонент оптического тракта. Встроенная линза фокусирует лазерный луч. Существует два стандартных фокусных расстояния режущей головки - 5 дюймов и 7,5 дюймов (в основном используется для резки толстых листов).

5)Контроллер ЧПУ:

Преобразует программу резки (схему комбинации и расположения заготовок) и параметры обработки движения оси. Благодаря комбинации движений луча, кронштейна и поворотной оси, контроллер управляет траекторией движения лазерного луча по заготовке, автоматически регулируя скорость резки и мощность лазера.

6)Шкаф управления лазером:

Контролирует и проверяет работу лазера, отображает давление, мощность, ток разряда и режим работы лазера.

7)Лазер:

Резонансный резонатор - это сердце лазера, где генерируется лазерный луч. Лазерный газ представляет собой смесь углекислого газа, азота и гелия. Турбокомпрессор заставляет газ быстро двигаться вдоль оси резонансной полости. Газ охлаждается в двух теплообменниках для передачи энергии газу в блоке высокого давления.

8)Охлаждающее оборудование:

Охлаждает лазер, лазерный газ и оптическую систему.

9)Пылесборник:

Удаляет большую часть пыли, образующейся в процессе обработки.

10)Автоматическая система загрузки и разгрузки.

Методы резки:

1)Лазерная резка плавлением - при лазерной резке плавлением материал заготовки частично расплавляется, а расплавленный материал выдувается газом, образуя разрез. Резка выполняется только в жидком состоянии, поэтому она называется резкой плавлением. Во время резки в направлении оси лазера подается инертный газ высокой чистоты в качестве вспомогательного газа, который только выдувает расплавленный металл из разреза. Он не вступает в реакцию с металлом.

2)Лазерно-пламенная резка - в отличие от лазерной резки плавлением, лазерно-пламенная резка использует активный кислород в качестве вспомогательного газа. Поскольку кислород вступает в реакцию с уже нагретым металлом, выделяя большое количество тепла, в результате материал нагревается еще больше.

3)Лазерная резка с испарением - При лазерной резке с испарением материал в месте разреза испаряется под воздействием чрезвычайно высокой плотности энергии. Этот метод позволяет быстро испарять металл, избегая разбрызгивания капель расплава.

Выбор метода резки зависит от их характеристик и материала пластины, а иногда и от формы разреза.

Поскольку испарение требует больше тепла, чем плавление, скорость лазерной резки плавлением выше, чем лазерной резки испарением, а лазерная газовая резка быстрее за счет использования тепла, выделяемого при реакции кислорода и металла.

В то же время ширина и шероховатость среза при пламенной резке высоки, а площадь термического воздействия велика, поэтому качество резки относительно низкое, в то время как резка плавлением имеет гладкую и качественную поверхность, а резка испарением обладает наилучшим качеством резки без окисления.

Кроме того, плавление и паровая резка позволяют получить бескислородный рез, что важно для резки с особыми требованиями.

Как правило, материалы можно резать пламенной резкой, если поверхность должна быть неокисленной, следует выбирать плавильную резку, а паровая резка обычно используется в случаях с высокими требованиями к точности размеров и гладкости поверхности, поэтому ее скорость также самая низкая.

Кроме того, форма разреза также влияет на метод резки. При обработке тонких заготовок и острых углов пламенная резка может быть опасна, поскольку перегрев может привести к возгоранию мелких деталей.

ЛАЗЕРНЫЙ ГАЗ

В течение Процесс лазерной резкиВ работе также участвует вспомогательный газ. Вспомогательный газ может не только своевременно удалять шлак, но и играть роль в охлаждении заготовки и очистке линзы.

Выбор различных вспомогательных газов может также изменить скорость резки и качество поверхности реза, что имеет большое значение для резки специальных металлов.

1) Лазерный газ

Лазерный газ представляет собой смесь гелия, азота и углекислого газа в определенной пропорции, которая задается на заводе для обеспечения оптимальной работы.

Не регулируйте соотношение случайно, так как неправильные пропорции могут привести к отказу лазерной системы и повреждению высоковольтного источника питания.

Двуокись углерода CO2: является активирующим веществом. Оно возбуждается электрическим разрядом, а затем преобразует электрическую энергию в инфракрасное излучение.

Азот N2: передает энергию, генерируемую электрическим разрядом, углекислому газу, увеличивая выходную мощность лазера.

Гелий He: помогает поддерживать электрический разряд в газе и облегчает охлаждение углекислого газа.

2)Режущий газ:

В основном N2 или O2. Режущая поверхность N2 реза относительно светлая, в то время как поверхность реза при резке O2 чернеет из-за окисления материала.

Примечание: газ, используемый в LASER, имеет высокую степень чистоты (все выше 99,99%).

3)Контроль параметров газа

Параметры газа, влияющие на процесс резки, включают тип газа, давление газа и диаметр сопла.

(1) Тип вспомогательного газа

Типы вспомогательных газов включают кислород, воздух, азот и аргон.

Кислород подходит для резки толстых листов, высокоскоростной резки и очень тонкой резки. резка пластин.

Воздух подходит для резки алюминиевых листов, неметаллических и оцинкованных стальных листов. Он может в некоторой степени уменьшить оксидную пленку и сэкономить затраты.

Азот, как защитный газ во время резки, может предотвратить появление окислительной пленки и воспрепятствовать горению (которое легко возникает при большой толщине листа).

Аргон используется для резки титан металлы.

(2) Давление газа

Давление газа подразделяется на высокое и низкое.

Согласно техническим параметрам лазерного станка, максимальное высокое давление составляет 20 мегапаскалей, а максимальное низкое давление - 5 мегапаскалей.

Выбор давления зависит от толщины листа, скорости резки, вязкости расплавленного металла и мощности лазера.

Если толщина листа большая, скорость резки высокая, а вязкость расплавленного металла высокая, можно выбрать более высокое давление.

И наоборот, для тонких материалов, медленная резкаили металлы с низкой вязкостью жидкости, можно выбрать соответствующее низкое давление.

Соответствующее увеличение давления газа при высокой мощности способствует охлаждению окружающих материалов, что подходит для специальных требований.

Независимо от выбранного давления, принцип заключается в том, чтобы быть как можно более экономичным, обеспечивая при этом эффект выдувания шлака.

(3) Диаметр сопла

Выбор диаметра сопла аналогичен выбору давления газа, но он также связан с методом резки.

При резке с использованием кислорода в качестве вспомогательного газа шов реза становится шире за счет горения металла.

Для быстрого и эффективного удаления шлака необходимо выбрать сопло большого диаметра.

Для импульсной резки, когда режущий шов меньше, следует выбирать не слишком большое сопло. Иногда выбор размера сопла противоречит выбору давления.

В таких случаях также может сыграть роль регулировка расстояния между соплом и режущим швом.

Диапазон использования режущей головки:

| Фокусное расстояние объектива | Диаметр пятна | Глубина фокуса[мм] | Область применения | |||

| тип материала | диапазон толщины материала[мм] | тип газа | давление газа[бар] | |||

| 5.00 | 130 | 0.6 | Конструкционная сталь Оцинкованный стальной лист Нержавеющая сталь Сплав | ≦8 ≦5 ≦8 ≦10 | O2 N2 N2 N2 | ≦5 ≦12 8~16 8~16 |

| 7.50 | 190 | 1.4 | Конструкционная сталь Нержавеющая сталь Сплав | ≦20 ≦10 ≦10 | O2 N2 N2 | ≦5 8~20 8~20 |

Примечание: Сопло делится на два типа, HK и K. Например, HK15 означает индукционный тип высокого давления с отверстием Φ1,5 мм.

На следующем рисунке показана структура режущей головки:

Взаимосвязь между свойствами материала и Лазерная обработка:

Результатом резки заготовки может быть чистый срез или наоборот, со шлаком в нижней части среза или следами ожогов в верхней части среза, причем большая их часть обусловлена материалом.

Факторы, влияющие на качество резания, включают в себя состав сплава, микроструктуру материала, качество поверхности, обработка поверхностиотражательная способность, теплопроводность, температура плавления и температура кипения.

Обычно состав сплава влияет на прочность материала, свариваемостьВысокая стойкость к окислению и коррозии, поэтому чем выше содержание углерода, тем труднее резать; мелкое зерно обеспечивает лучшее качество резки;

Если на поверхности материала имеется ржавчина или оксидный слой, то при плавлении оксид будет плавиться иначе, чем металл, что приведет к образованию трудноплавкого оксида на поверхности и увеличению количества шлака, в результате чего срез будет неровным.

Шероховатая поверхность уменьшает отражение, повышает тепловую эффективность, а после пескоструйной обработки качество резки становится намного лучше.

Низкая теплопроводность концентрирует тепло и повышает эффективность.

Поэтому материалы с мелким зерном, шероховатой поверхностью, отсутствием ржавчины и низкой теплопроводностью легко поддаются обработке.

Материалы с высокой содержание углеродаПоверхности с покрытием или краской, а также с высокой отражательной способностью труднее поддаются резке.

Металлы с высоким содержанием углерода обычно имеют высокую температуру плавления, что затрудняет их расплавление и увеличивает время резки.

С одной стороны, это расширяет режущую щель, увеличивает поверхность зона термического влиянияи приводит к нестабильному качеству резки.

С другой стороны, высокое содержание сплава увеличивает вязкость жидкого металла, что повышает коэффициент разбрызгивания и шлакообразования, а также требует более высокой регулировки мощности лазера и давления воздуха во время обработки.

Покрытия и краски усиливают отражение света, затрудняя плавление и увеличивая образование шлака.

В таблице ниже показано время резки LASER различных материалов:

Примечание: Данные в таблице приведены только для справки, а фактическое время резки зависит от многих факторов.

| Материал | Толщина материала (мм) | Скорость резки (мм/мин) | Время перфорации | Вспомогательный газ | |

| Непрерывный | Импульс | ||||

| Горячеоцинкованный стальной лист Холоднокатаный стальной лист с алюминиевым покрытием Гальванический цинковый лист Холоднокатаный стальной лист | 0.8 | 7000 | 0.2 | 0.4 | N2 |

| 0.9-1.0 | 6000 | 0.2 | 0.4 | N2 | |

| 1.2 | 5000 | 0.2 | 0.6 | N2 | |

| 1.5 | 4800 | 0.3 | 0.6 | N2 | |

| 2.0 | 3500 | 0.3 | 1 | N2 | |

| 2.5 | 4500 | 0.3 | 1 | O2 | |

| горячекатаный стальной лист | 0.2-0.3 | 300 | 1 | 0.3 | O2 |

| нержавеющая сталь | 0.5 | 8000 | 0.1 | 1 | N2 |

| 1.0 | 7000 | 0.2 | 1 | N2 | |

| 1.5 | 5500 | 0.2 | 1 | N2 | |

| 2.0 | 3200 | 0.3 | 1 | N2 | |

| 2.5 | 3000 | 0.3 | 1 | N2 | |

| 3.0 | 2200 | 0.4 | 1 | N2 | |

Распространенные инженерные материалы для лазерной резки:

1. Лазерная резка металлических материалов:

Почти все металлические материалы обладают высокой отражательной способностью к инфракрасной волновой энергии при комнатной температуре, но CO2 Лазер с длиной волны 10,6 мкм успешно применяется для лазерной резки многих металлов.

Начальная скорость поглощения металла лазерным лучом с длиной волны 10,6 мкм составляет всего 0,5-10%, но когда сфокусированный лазер с плотностью мощности более 106 Вт/см2 при облучении металлической поверхности, поверхность может быстро начать плавиться за микросекунды.

Скорость поглощения большинства металлов в расплавленном состоянии резко возрастает, как правило, до 60%-80%.

1.1 Углеродистая сталь

Современные системы лазерной резки могут разрезать листы углеродистой стали максимальной толщиной около 20 мм. Ширину разрезаемого шва можно контролировать в удовлетворительных пределах с помощью механизма резки окислительным плавлением.

Для низкоуглеродистой стали зона термического влияния при резке может быть проигнорирована, а шов при резке получается плоским, гладким, с хорошей перпендикулярность.

Однако зона сегрегации фосфора и серы подвержена эрозии кромки среза.

Для высокоуглеродистая стальКачество режущей кромки немного улучшается, но зона термического влияния немного увеличивается.

1.2 Нержавеющая сталь

Реакция окисления и выделения тепла при лазерной резке нержавеющей стали не такая интенсивная, как у углеродистой стали, поэтому скорость резки немного ниже, чем у обычной стали той же толщины.

Использование инертного газа в качестве вспомогательного газа для резки нержавеющей стали позволяет получить неокисленные кромки среза, которые можно непосредственно использовать для сварки, но скорость резки с кислородом в качестве вспомогательного газа будет снижена примерно на 50%.

В диапазоне мощности лазера, который может быть использован для резки, при условии правильного контроля параметров процесса, получение прямых и нелипких кромок не представляет особой сложности.

Однако вольфрамсодержащая быстрорежущая инструментальная сталь и сталь для горячего производства могут подвергаться плавлению и налипанию шлака во время лазерной резки.

1.4 Алюминий и его сплавы

Резка алюминия относится к механизму резки плавлением, а вспомогательный газ используется в основном для отвода расплавленного продукта из зоны резки.

В целом можно добиться лучшего качества поверхности реза.

Иногда шлак также прилипает к задней части разреза, и для некоторых алюминиевые сплавыВажно предотвратить образование межзерновых микротрещин на поверхности реза.

Лазерная резка алюминия требует высокой плотности мощности, чтобы преодолеть высокую отражательную способность для лучей с длиной волны 10,6 мкм. Первоначальное отверстие образуется за счет испарения материала, а после образования отверстия скорость поглощения материала лучом значительно увеличивается, как у стали.

1.5 Медь и ее сплавы

Чистая медь (медь) не может быть разрезана лучами CO2-лазера из-за ее высокой отражательной способности. Для резки более тонких листов из медных сплавов можно использовать более высокую мощность лазера и воздух или кислород в качестве вспомогательного газа. Иногда на обратной стороне разреза может образоваться небольшое количество шлака.

1.6 Титан и его сплавы

Чистый титан хорошо сочетается со сфокусированными лазерными лучами для преобразования тепловой энергии.

При использовании кислорода в качестве вспомогательного газа химическая реакция протекает интенсивно, скорость резки высокая, но на режущей кромке может образоваться оксидный слой, а при неосторожном обращении может произойти перегрев.

В целях безопасности лучше использовать воздух в качестве вспомогательного газа.

1.7 Никелевые сплавы

Сплавы на основе никеля, также известные как суперсплавы, имеют множество разновидностей, большинство из которых можно резать методом оксидной плавки.

2. Лазерная резка неметаллические материалы:

Луч CO2-лазера с длиной волны 10,6 мкм легко поглощается неметаллическими материалами из-за их низкой теплопроводности и температуры испарения.

Поглощенный луч может практически полностью проникнуть в материал и мгновенно испариться в месте облучения, образуя начальное отверстие, в котором процесс резки может протекать по безвредному циклу.

2.1 Органические материалы

2.1.1 Пластмассы (полимеры)

Лазерная резка очень привлекательна для обработки пластика, поскольку позволяет бесконтактно и с высокой скоростью разрезать заготовки любой сложной формы.

Являясь источником тепла с высокой плотностью мощности, лазер быстро испаряет клей и разрывает полимерные цепи для осуществления резки.

При надлежащем контроле процесса низкоплавкие пластмассы можно резать с гладкими, без заусенцев и пузырей краями, в то время как высокопрочные пластмассы требуют более высокой плотности мощности луча, что приводит к прожигу и различной степени карбонизации краев.

Резка поливинилхлорида (ПВХ) и подобных материалов должна выполняться с осторожностью, чтобы предотвратить образование вредных газов в процессе резки.

2.1.2 Резина

Резиновая лазерная резка является бесконтактной с заготовкой и не вызывает растяжения или деформации заготовки, предотвращая прилипание кромок.

2.1.3 Древесина

Лазерная резка эффективна для дерева, фанеры и ДСП без шума пилы.

2.2 Неорганические материалы

2.2.1 Кварц

Кварцевые материалы с низким коэффициентом теплового расширения лучше подходят для лазерной резки, что позволяет получить хорошее качество кромок и гладкие поверхности реза.

2.2.2 Стекло

На большинстве стекол появляются трещины после лазерного термоудара.

2.2.3 Керамика

Механизм лазерной резки керамики представляет собой контролируемое направленное разрушение. Сфокусированное лазерное пятно вызывает направленные градиенты нагрева и высокое механическое напряжение для образования небольших трещин в керамике и других материалах, не обладающих пластичностью.

Эти трещины движутся вдоль направления светового пятна, непрерывно образуясь до тех пор, пока материал не будет разрезан. При использовании непрерывного луча CO2-лазера следует избегать высокой мощности, так как это может привести к образованию трещин и разрушению реза.

2.2.4 Камень

Различные виды каменных материалов содержат влагу, которая может вызвать взрывы и растрескивание из-за быстрого нагрева лазерным лучом.

3. Лазерная резка композитных материалов:

Новые легкие полимерные композиционные материалы с армированным волокном трудно поддаются обработке традиционными методами.

Лазерная резка, использующая свойство бесконтактной обработки, может применяться для вырезания и обрезки тонких кусочков материала до его затвердевания до фиксированной формы, при этом края кусочков сплавляются вместе под воздействием тепла лазерного луча, чтобы избежать образования обломков волокон.

Для полностью отвержденных толстых деталей, особенно из композитных материалов, армированных волокнами и углеродными волокнами, необходимо соблюдать осторожность во время лазерной резки, чтобы предотвратить возможную карбонизацию, расслоение и термическое повреждение краев реза.

Вопросы, на которые следует обратить внимание при лазерной резке:

1) Выбор скорости резки:

Максимальная скорость лазерной резки может достигать 200-300 мм/с, но в практическом применении реальная скорость обычно составляет лишь от одной трети до половины максимальной скорости.

Это связано с тем, что более высокая скорость может привести к снижению динамической точности сервомеханизма, что напрямую влияет на качество резки.

Эксперименты показали, что при вырезании круглых отверстий, чем выше скорость резания, тем меньше отверстие и тем хуже оно получается. округлость отверстия.

Поэтому для повышения эффективности рекомендуется использовать максимальную скорость только для резки по длинным прямым линиям.

2) Прорезание вводных и выводных линий:

Чтобы обеспечить хорошее соединение швов и предотвратить прожоги в начальной и конечной точках резки, в начале и в конце резки часто используются переходные линии, называемые линиями ввода и вывода.

Линии ввода и вывода не полезны для самой заготовки, поэтому их следует располагать вне зоны действия заготовки, а также следить за тем, чтобы линии ввода не располагались под острыми углами или в местах с плохим теплоотводом.

Соединение между вводной линией и режущим швом должно осуществляться с помощью перехода по дуге окружности, чтобы обеспечить плавное движение машины и избежать ожогов, вызванных остановкой на поворотах.

3) Обработка острых углов:

Используйте круговые дуги для обработки тупых углов. По возможности избегайте обработки углов без круговых дуг. Углы с круговыми дугами имеют следующие преимущества:

Для углов без круговой дуги максимально допустимый радиус, который можно задать, составляет половину ширины шва реза. В этом случае вырезанные углы не будут иметь круговой дуги.

Для обработки острых углов используйте метод превращения круглых отверстий в углы, а для обработки тупых углов - метод разрезания по дугам.

Вырезание острых углов на тонких листах методом превращения круглых отверстий в углы рекомендуется для высокоскоростной резки.

Он обладает следующими преимуществами:

При вырезании острых углов на толстых пластинах использование метода превращения круглых отверстий в угловые может привести к перегреву вокруг острого угла.

В этом случае для резки следует использовать параметры "Критический угол, время выдержки". Станок перемещается к острому углу, делает паузу на определенное время, а затем продолжает движение поворота.

Характеристики лазерной обработки:

1. Параметры лазерной обработки:

1) Диапазон плоской обработки:

Диапазон обработки лазером XY (25001250), (максимальный размер имеющегося листового материала 1220мм*2440мм, при этом 10мм должно оставаться на краю листового материала при резке).

2) Высота обработки:

Сайт Лазерная головка может быть поднята на 60-80 мм в вертикальном направлении (направление Z). Таким образом, максимальная высота отрезаемой заготовки без снятия приспособлений составляет 60 мм. Если высота заготовки превышает 60 мм, ее следует опустить, например, сняв приспособления или используя соединительную оснастку.

3) Толщина обработки:

2512 модель обработки материала толщиной:

| Модели машин | SUS | SPHC | AL | ТС |

| 1800W | 5 мм | 10 мм | 3,0 мм | Тонкий лист |

| 3000W | 10 мм | 25 мм | 5 мм | 5 мм |

ЛАЗЕР может также обрабатывать такие материалы, как деревянные панели, акриловые листы и металлические материалы с нанесенными на них тонкими пленками.

Примечание: Для резка металлаЛАЗЕРНЫЕ станки имеют возможность автоматического распознавания, но они не могут распознавать неметаллические материалы.

Поэтому во время обработки необходимо установить резку на определенной высоте.

Кроме того, лазерное оборудование способно разрезать тонкую пленку до того, как она будет разрезана. металлический материал многократно, без необходимости регулировки высоты.

4)Минимальная ширина и апертура технологической щели

Минимальная ширина технологической щели при лазерной резке определяется диаметром лазерного луча, который обычно составляет 0,2 мм. Поэтому минимальная ширина щели составляет 0,2 мм, что является прямой линией реза.

Аналогично, минимальная апертура обработки определяется диаметром лазерного луча, который составляет 0,7 мм.

2. Распространенные методы лазерной обработки

1)Одноразовая лазерная резка:

Все внешние и внутренние отверстия заготовки вырезаются за один проход. Это наиболее распространенный метод лазерной обработки.

Поскольку нет никаких ограничений на разрезаемую заготовку, лазерный луч имеет неограниченные возможности контурной резки, что делает LASER идеальным для обработки заготовок сложной формы.

Если все внешние и внутренние отверстия в заготовке можно вырезать за один проход, не затрагивая последующие рабочие места и обеспечивая качество продукции, одноразовая лазерная резка используется в инженерном планировании.

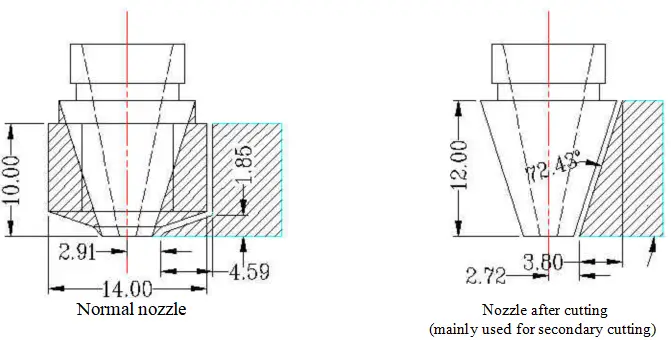

2)Вторичная обработка:

Вторичная обработка заключается в том, что в связи с требованиями технологического процесса или изменениями конструкции необходимо выполнить дополнительную обработку резанием готовых изделий или полуфабрикатов, полностью прорезав внешние и внутренние отверстия заготовки в несколько этапов.

Когда однократная резка ЛАЗЕРом затрагивает последующие рабочие места и трудно обеспечить качество продукции, часть графики вырезается во время первой резки заготовки, а затем после обработки соответствующими рабочими местами выполняется вторая резка ЛАЗЕРом, чтобы полностью вырезать внешние и внутренние отверстия заготовки.

Затем продукт обрабатывается на последующих рабочих станциях, чтобы соответствовать требованиям к качеству продукции.

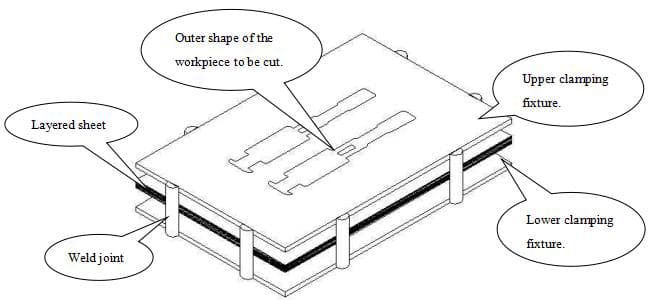

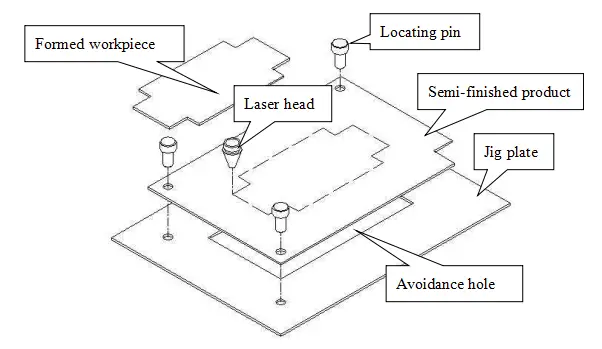

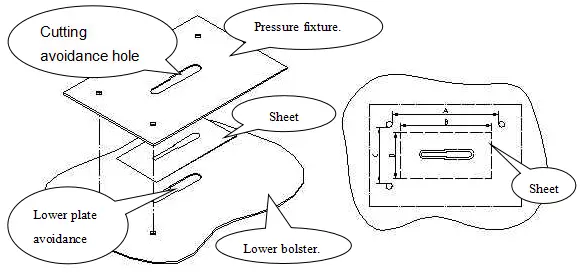

Основной принцип обработки вторичного сырья представлен в таблице 3, а этапы обработки выглядят следующим образом:

Сначала установите на станок крепежную пластину и закрепите ее (размер пластины не обязателен и может быть выбран на месте в зависимости от реальных потребностей, достаточно пластины чуть больше заготовки, поскольку нам нужны только ее позиционные отверстия).

Затем вызовите программу приспособления, чтобы вырезать три позиционирующих отверстия и отверстия для предотвращения траектории резания на плите приспособления. Затем поместите заготовку для резки и используйте три позиционирующих штифта на заготовке, чтобы расположить ее на плите приспособления.

Наконец, вызовите основную программу для резки заготовки. После обработки одной детали снимите позиционирующие штифты, выньте заготовку и вырезанную рамку для отходов, а затем обработайте следующую партию.

Примечания для вторичной обработки:

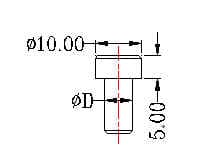

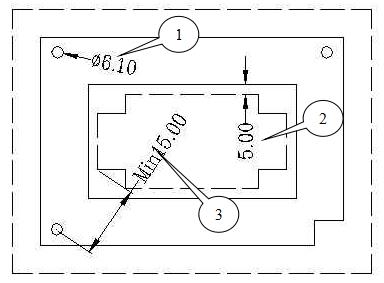

В дополнение к заимствованию имеющихся отверстий на заготовке для позиционирования, диаметр отверстий для позиционирующих штифтов должен быть равномерно установлен на 6,10, чтобы адаптироваться к использованию позиционирующих штифтов диаметром 6,00 (как показано в круге 1 в таблице 4).

Если необходимо использовать позиционирующие отверстия других спецификаций, следует уведомить об этом персонал компании LASER, чтобы он мог подготовить соответствующие позиционирующие штифты. Часто используемые позиционирующие штифты приведены в таблице ниже:

| Технические характеристики (D) | Расстояние между ними | Схематическая диаграмма |

| Φ3.0~Φ8.0 | 0,1 мм |  |

Отверстия на крепежной пластине должны быть как минимум на 3-5 мм больше, чем заготовка, чтобы избежать пламени ЛАЗЕРА и предотвратить ожог задней части заготовки (как показано в круге 2 в таблице 4).

Расстояние между отверстиями позиционирующего штифта и траекторией резания должно составлять не менее 15 мм, чтобы избежать помех между Лазерная головка и позиционные штифты (как показано в круге 3 в таблице 4 и в размере A в таблице 5).

3) Травление

ЛАЗЕР способен травить, например, вытравливать текст или узоры на заготовке. Глубина травления зависит от параметров обработки и обычно составляет около 0,1 мм.

Поэтому, если заготовка имеет поверхностную обработку (например, краску), она будет покрыта, и травление не следует использовать.

Также обратите внимание, что травление может быть выполнено только на передней части заготовки относительно ее размещения, так как головка LASER находится спереди и не может обрабатывать заднюю сторону.

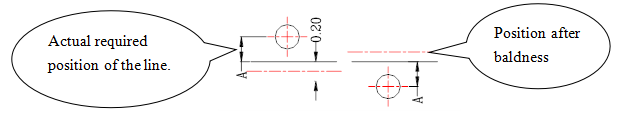

4) Линии резки

Если заготовка не требует широких пазов, необходимо использовать линии резки. Обратите внимание, что минимальная ширина линий резки LASER составляет 0,2 мм.

При обычной резке программа автоматически компенсирует эту разницу для таких элементов, как отверстия. Однако для линий реза программа не может определить, с какой стороны нужно компенсировать разницу.

Если существуют строгие требования к положению линий реза, необходимо уведомить команду программистов и сообщить, какую сторону необходимо компенсировать.

Например, для обеспечения размера A, как показано на следующей диаграмме, необходимо использовать различные методы компенсации:

3. Общие методы обработки

1) Взаимодействие между режущей головкой и вторичными обрабатываемыми деталями

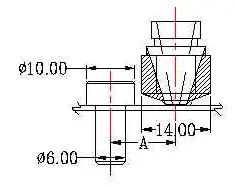

Часто используемая схема режущей головки:

Примечание: Диапазон интерференции вторичных обработанных деталей можно определить по приведенной выше диаграмме конструктивных размеров режущей головки.

Диапазон обработки помех (различные насадки).

Примечание: Заштрихованная область за пределами сопла - это нормальный диапазон обработки без помех.

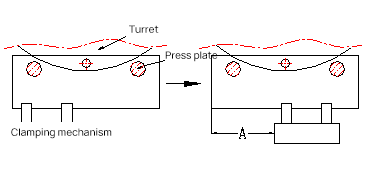

2) Обработка тонких материалов (толщиной менее или равной 0,2 мм):

Лазерная обработка выполняется с помощью газа высокого давления и опирается на планку (из железа).

В процессе резки материал обдувается газом под высоким давлением и деформируется, а при прохождении через планку заготовка приобретает черный цвет.

В процессе обработки обычно сначала вырезается родительская плита, чтобы избежать траектории резания заготовки, а затем материал укладывается на родительскую плиту или на специальную опору (приспособление) и натягивается, чтобы избежать контакта с рейкой.

Обычно для резки тонколистовых материалов используется прижимной инструмент, зажим заготовки между нижней пластиной и прижимным инструментом и затягивание.

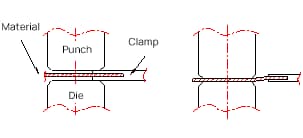

Это показано на следующей схеме:

Примечание: При проектировании нижней накладки и прижимного инструмента размер отверстия для позиционирующего штифта относительно двух краев отверстия должен быть больше, чем контур тонкого материала.

Как показано на рисунке 7, размер A больше размера B, а размер C больше размера D. Поскольку большинство тонких материалов поставляется в виде рулонов, перед использованием лазерной резки их необходимо разрезать на листовые материалы с помощью ножниц или резальной машины.

В это время точность размера контура не может быть гарантирована. В этом случае большее расстояние между отверстиями позиционирующего штифта может гарантировать, что тонкий материал все еще можно зажать.

Например, когда фактический размер резки D в таблице 7 больше, чем C, так как A больше, чем B, лист все еще может проходить через зазор между двумя позиционирующими штифтами в продольном направлении, не мешая им.

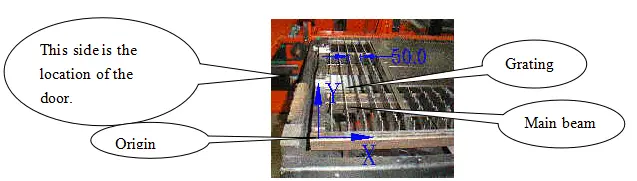

3) Положение резки

Шаг между планками на рабочем столе составляет 50 мм. При возникновении помех во время вторичной обработки мешающую планку можно удалить.

При обработке небольших заготовок, если ширина заготовки в направлении X меньше 50, заготовка после резки упадет в контейнер для отходов через зазор между планками.

Если ширина заготовки в направлении X составляет от 50 до 100 и после резки она опирается только на одну планку, она также попадет в контейнер для отходов.

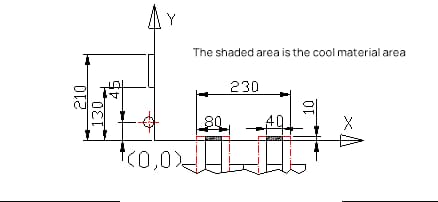

Если размер заготовки в направлении X больше 100, планка может поддерживать заготовку, и заготовка может быть взята непосредственно с рабочего стола. См. схему ниже:

4) Размещение заготовок на станке

Определение направлений X и Y на установке LASER показано на диаграмме выше: направление X проходит по всей длине установки.

Различение направлений X и Y имеет следующее значение:

Оптимизация раскроя для достижения максимального использования материала

При вторичной резке заготовок выравнивайте длинный край как можно параллельнее положению оператора (при открытой двери) для удобства загрузки и выгрузки.

Обратите внимание, что направления X и Y размещения заготовки на станке соответствуют направлениям на чертеже AUTOCAD, если только в процессе преобразования не произошел поворот.

Поэтому в процессе рисования старайтесь размещать графику в соответствии с реальными требованиями.

Например, при выполнении работ по общему вторичному раскрою следует располагать заготовку на чертеже вертикально.

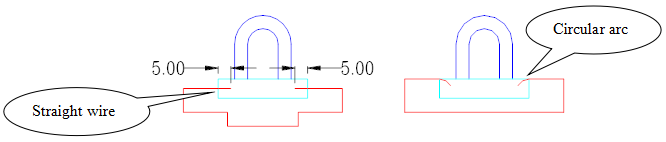

5) Вырезание незамкнутых форм и внутренних отверстий

При резке незамкнутых форм и внутренних отверстий (что чаще всего встречается при вторичной резке) исходная точка не должна располагаться непосредственно на заготовке.

Вместо этого необходимо предусмотреть подводку, чтобы предотвратить прожигание заготовки лазерным лучом при начале процесса прожигания в начальной точке. Как правило, достаточно 5 мм внешней подводки.

В зависимости от конкретных обстоятельств существует два типа подводки: прямая или дуговая. См. применение на следующей схеме:

6) Обратное округление

Для всех заготовок острые углы должны быть скруглены до R0,5 мм во время лазерной обработки, если не указано иное. На это есть две причины:

Во-первых, чтобы предотвратить травмирование персонала острыми углами;

Во-вторых, чтобы обеспечить плавное движение машины и избежать ожогов, вызванных остановкой на поворотах.

7) Другие соображения по обработке:

При вырезании нижних отверстий в металлических деталях диаметр должен быть увеличен на 0,05 мм, поскольку в начальной и конечной точках реза будет небольшое место соединения.

Например, нижнее отверстие диаметром Φ5,4 должно быть вырезано до Φ5,45.

Ширина технологического отверстия при резке обычно превышает 0,5 мм, и чем меньше ширина, тем очевиднее заусенцы.

При вторичной резке с плоской поверхности на выпуклую скорость должна быть низкой, как при резке материалов одинаковой толщины.

ЛАЗЕР - это метод термической обработки, а резка отверстий в сетке и тонких материалах происходит под воздействием тепла и может привести к деформации заготовки.

1. Принцип обработки NCT

NCT, или Numerical Control Machine Tool, - это гибкий автоматизированный станок, способный адаптироваться к частым изменениям в конструкции изделия.

Различные операции и шаги, необходимые в процессе обработки, а также относительное перемещение между инструментом и заготовкой представлены в виде цифровых кодов.

Цифровая информация поступает в специализированный или универсальный компьютер через управляющий носитель (например, бумажную ленту или диск), компьютер обрабатывает и вычисляет входную информацию, выдает различные команды для управления сервосистемой станка или другими исполнительными компонентами, чтобы автоматически обработать требуемую заготовку или изделие.

2. Основная структура НКТ

(1) Система управления ЧПУ: Эта система выдает большинство управляющих команд и получает информацию от различных частей станка, которая затем обрабатывается централизованно для управления различными процессами обработки на станке.

(2) Гидравлическая система: Обеспечивает необходимую для пробивки мощность пробивной головки под управлением системы ЧПУ и выполняет T-команды и m-параметры.

(3) Система охлаждения: Отводит тепло, выделяемое различными основными частями машины во время работы, чтобы сохранить стабильность машины.

(4) Рабочий стол: Удерживает листовой металл и управляется серводвигателем для подачи по оси XY, согласовывая положение металлического листа с пробивной головкой, и является основным местом обработки.

3. Типы станков NCT

В настоящее время существует два основных типы станков: Станки AMADA (VIP255, VIP2510 и VIP357) и станки Trumpf (TP2000).

Так как на предприятии установлено большое количество станков AMADA, то далее речь пойдет в основном об AMADA, с отдельными пояснениями по различным частям станка Trumpf.

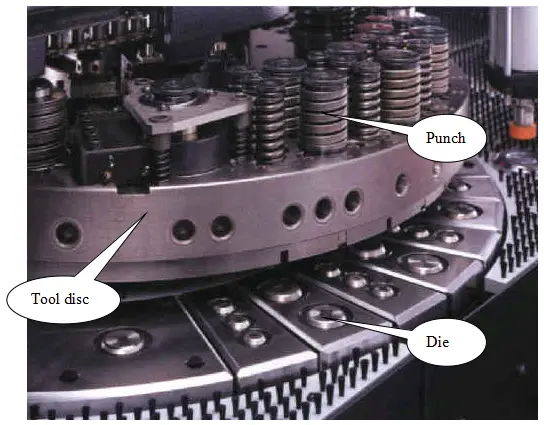

4. Диск с инструментами и инструменты.

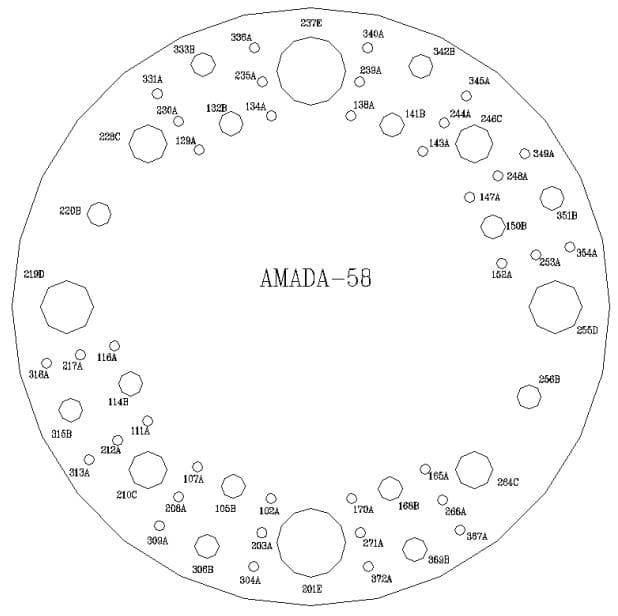

Положение инструментального диска: Инструментальный диск зависит от модели машины.

Станок VIP357 оснащен трехслойным поворотным столом с 58 позициями инструмента, разделенными на пять уровней (A, B, C, D, E), и двумя автоматическими уголками типа B. токарный инструмент позиции (T220, T256).

За исключением позиций инструмента типа А в среднем и внутреннем слоях, все остальные являются ключевыми позициями инструмента.

Станки VIP255 и VIP2510 оснащены двухслойным поворотным столом с 31 положением инструмента, разделенным на четыре уровня (A, B, C, D), и тремя автоматическими угловыми токарный инструмент позиций (два B-типа: T210, T227 и один C-тип: T228).

За исключением позиций инструмента типа A во внутреннем слое, все остальные являются ключевыми позициями инструмента. В процессе раскладки инструмента рекомендуется избегать расположения инструментов в позициях вращающегося инструмента.

Кроме того, важно отметить, является ли позиция инструмента ключевой или нет. Инструменты круглой формы, такие как круглые ножи, салатовые ножи, вырубные инструменты, штамповочные инструменты, круглые выпуклые точки (бугорки) и т. д., могут быть размещены в неключевых позициях инструмента, в то время как другие инструменты должны быть размещены в ключевых позициях инструмента.

Состояние инструмента:

Инструменты NCT делятся на пять уровней A, B, C, D и E в соответствии с величиной их внешних размеров, причем уровень A имеет наименьшие внешние размеры, а уровень E - наибольшие. Инструменты каждого уровня соответствуют позициям инструментов на диске с инструментами.

Спецификации для установки пресс-форм на позиции инструментального диска приведены в таблице ниже:

| Тип плесени | Номинальный размер | Стандартный размер верхней части пресс-формы | Номер модели |

| A | 1/2″ | 1,6-12,7 мм в диаметре (0,063″-0,5″ в диаметре) | 36 (12) наружное кольцо с 12 опорами и KEY |

| B | 1-1/4″ | 12.8-31.7mm dia(0.501″-1.25″dia) | 14 (14) наружное кольцо с 6 опорами и 4 опорами KEY8 с 2 KEY для внутреннего кольца. |

| C | 2″ | 31,8-50,8 мм в диаметре (1,251″-2″ в диаметре) | 4(4) |

| D | 3-1/2″ | 50.9-88.9mm dia(2.001″-3.5″dia) | 2(2) |

| E | 4-1/2″ | 89.0-114.3mm dia(3.501″-4.5″dia) | 2(2) |

※ Номер в скобках указывает на соответствующую модель пресс-формы.

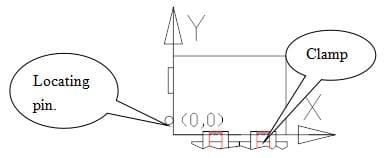

1. Определения направлений X и Y следующие:

Направление X параллельно двум губкам, а направление Y параллельно фиксирующему штифту или фиксирующей стойке. См. схему ниже:

2. Диапазон обработки:

| Номер модели | Направление X | Направление Y |

| VIP357 | -10<x<1840 | -50<y<1270 |

| VIP255 | -10<x<1210 | -50<y<1270 |

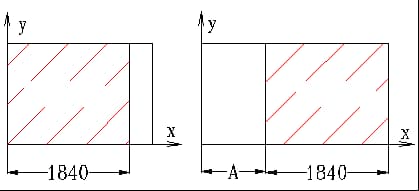

Если направление X выходит за пределы этого диапазона, для его корректировки можно использовать команду автоматического перемещения когтей G27. Формат: G27 X количество движения.

На диаграмме ниже показаны результаты до и после использования метода автоматического перемещения клещей. Пунктирные линии на схеме - это две цилиндрические прижимные пластины, используемые для фиксации металлического листа при разжатии челюстей, чтобы предотвратить его перемещение.

После того как губки освобождены и выдвинуты наружу, они перемещаются к положительному направлению оси X под действием силы Amm, затем перемещаются внутрь в соответствующее положение и зажимаются. На этом весь процесс перемещения клешней завершен.

Диапазон обработки до и после движения клещей расширяется, как показано на рисунке ниже.

Если направление Y выходит за пределы этого диапазона, это может представлять опасность, поскольку означает, что зажимные губки могут попасть в опасную зону, как показано на рисунке ниже.

В первом случае губки расположены между верхним и нижним штампами, и штамповка может повредить губки.

Во втором случае, хотя зажимные губки не будут повреждены, материал может деформироваться из-за того, что расположен в разных плоскостях.

Решение заключается в изменении положения губок, изменении положения матрицы, изменении размера матрицы или разработке альтернативных губок.

3. Позиционирование заготовки

Позиционирование заготовки на NCT обеспечивается зажимными губками и фиксирующим штифтом или квадратным фиксирующим блоком в направлении Y.

Позиционирование заготовки относительно зажимных губок определяет положение в направлении Y, а позиционирование относительно фиксирующего штифта или квадратного фиксирующего блока - положение в направлении X.

Расстояние от исходного положения до фиксирующего штифта или квадратного фиксирующего блока следующее:

| Номер модели | Расстояние от исходной позиции позиционирования |

| VIP357 | Фиксирующий штифт: 45 ммЛокальный блок: 130~210 мм. |

| VIP255 | Фиксирующий штифт: 59 мм |

4. Данные, связанные с челюстью

Относительное положение двух губок в направлении X на NCT можно регулировать для обработки листового металла различных размеров.

Однако две зажимные губки не могут быть бесконечно близки друг к другу; между ними существует минимальное расстояние, как показано на рисунке ниже. Если заготовка меньше этого минимального значения, она может быть зажата только одной губкой.

5. Перечень опасных зон и зон формирования помех для зажимных губок каждого типа инструмента

Во время перемещения заготовки, удерживаемой зажимными губками, возможны удары по губкам, что может привести к их повреждению.

Поэтому между обрабатывающей частью и зажимными губками должно оставаться определенное безопасное расстояние.

Минимальное расстояние от губок в направлении Y = радиус верхнего штампа + ширина губок + зона деформации.

| Проект | Нижний штамп диаметр мм | Диаметр верхнего штампа мм | Минимальное расстояние от губок в направлении Y мм | ||

| Тип инструмента | |||||

| A | 18 | 25.4 | 25.4 | 30 | |

| B | 38 | 47.8 | 47.8 | 40 | |

| C | 74 | 89 | 70 | 50 | |

| D | 110 | 125.4 | 110 | 80 | |

| E | 133 | 158 | 133 | 95 | |

Примечание:

1) Зона деформации материала обычно принимается равной 5 мм, а конкретное значение зависит от толщины материала и высоты формовки. Данное значение приведено только для справки.

2) Ширина губок принята равной 10 мм.

Зона формовочной интерференции в направлении вверх = радиус верхнего штампа + зона деформации

(Примечание: зона деформации = радиус или ширина формообразующего элемента/2 + зона деформации материала)

| A | B | C | D | E | |

| Минимальная зона вмешательства при обработке мм | 12.7+ Зона деформации | 24+ Зона деформации | 35+ Зона деформации | 55+ Зона деформации | 67+Зона деформации |

Зона интерференции при формовании в направлении вниз = радиус нижнего штампа + зона деформации

(Примечание: зона деформации = радиус или ширина формообразующего элемента/2 + зона деформации материала)

| A | B | C | D | E | |

| Минимальная зона вмешательства при обработке мм | 12.7+ Зона деформации | 24+ Зона деформации | 45+ Зона деформации | 63+ Зона деформации | 79+Зона деформации |

6. Предполагаемое время обработки НКТ

Время смены инструмента

Смежное положение инструмента: примерно 1,5 секунды

Интервальное положение инструмента: примерно 2,0 секунды

Положение поворотного инструмента: примерно 2,5 секунды

Приведенное выше время смены инструмента можно унифицировать примерно до 2,0 секунд, поскольку даже для сложной заготовки с 30 установленными инструментами погрешность во времени смены инструмента не должна превышать 15 секунд.

Частота перфорации

Для инструментов с одним отверстием максимальная частота перфорации составляет 8 в секунду при расстоянии между отверстиями 4-5 мм, т.е. 480 в минуту. Однако в зависимости от условий работы инструмента и оборудования на месте частота перфорации обычно составляет 4 в секунду, т.е. 240 в минуту.

Для инструментов с несколькими отверстиями максимальная частота перфорации составляет 2 в секунду, т.е. 120 в минуту. Однако, в зависимости от условий работы инструмента и оборудования на месте, частота перфорации обычно составляет 60-70 в минуту.

Время формования

7. Типичные параметры характеристик станка.

Таблица технических характеристик для обработки ВИПРОС-357:

| Проект | Содержание | |

| Максимальный размер обработки. | Без использования автоматической смены инструмента | -10<x<1840 -50<y<1270 |

| Использование автоматической смены инструмента | 1270<x<2440 | |

| Максимальная толщина обработки (мм) | 6 | |

| Максимальная грузоподъемность (кг) | 100 | |

| Точность обработки (мм) | ±0.10 | |

| Скорость перемещения рабочего стола (X, Y м/мин) | 65、50 | |

| Скорость вращения (об/мин) | 30 | |

| Максимальная частота перфорации | 520/420 (ход 3 мм, шаг 2 мм)360/360 (ход 6 мм, шаг 2 мм)275/275 (ход 8 мм, шаг 8 мм)275/240 (ход 8 мм, шаг 25,4 мм) | |

| Расстояние по прямой между двумя позиционирующими штифтами и зажимными губками | Блок: 130.00 Круглый фиксирующий штифт: 55.00 | |

| Ширина одной челюсти (мм) | 80 | |

| Минимальная ширина при совмещении двух губок (мм) | 220 | |

| Минимальное давление воздуха (кг/см2) | 3 | |

| Минимальное давление масла (кг/см2) | 190 | |

| Максимальная температура масла (℃) | 700 | |

Список параметров обработки для станков Trumpf

| Область применения | Он подходит для мелкосерийных и простых заготовок и в основном используется для вторичной обработки заготовок с плотной сеткой отверстий. | |

| Толщина обработки | Максимальная толщина обработки - 6,4 мм | |

| Инструментальная турель | Станок TP2000 имеет в общей сложности 11 дополнительных позиций инструмента. За вычетом двух позиций, занимаемых зажимами, программа может использовать до 9 держателей инструментов одновременно, что означает, что в одной программе можно использовать максимум 9 обычных инструментов. (Здесь под обычными инструментами подразумеваются инструменты, которые могут удерживать только один инструмент на диске с инструментами, в отличие от многофункциональных инструментов). Если используются многоинструментальные инструменты, то одновременно можно установить до 90 инструментов. Если для обработки требуется более 9 держателей инструментов, фактическая обработка может быть выполнена путем остановки станка на полпути и смены инструмента. В этом случае оператор сначала установит первые 9 инструментов в держатели, а когда программа дойдет до 10-го инструмента, станок остановится, и инструмент будет заменен, прежде чем продолжить выполнение программы для завершения обработки. | |

| Метод позиционирования | Позиционные опоры используются для позиционирования. Имеются две опоры для позиционирования диаметром 20 мм и расстоянием по оси Y 90 мм. Применимый диапазон для двух опор позиционирования следующий: Позиционирующая стойка 2 подходит для вторичной обработки заготовок с графическими элементами, которые находятся на максимальном расстоянии менее 530 мм от стойки в направлении X и имеют меньшие размеры (X < 1220). Позиционная опора 1 подходит для всех других случаев, кроме вышеуказанных. Расстояние между двумя позиционирующими опорами составляет 940 мм. | |

| Рабочий диапазон машины | Без дополнительной платформы: 1275x1280 мм. С дополнительной платформой: 1275x2030 мм. | Примечание: При использовании многопозиционного инструмента диапазон обработки соответственно уменьшается. Для 5-позиционного инструмента он уменьшается на 20 мм, а для 10-позиционного - на 26 мм. |

| Фактический диапазон обработки | Направление X: от -25 до 1275 мм. Направление Y: от -7 до 1280 мм. При смене инструмента Ymax = -161,5 мм. | |

| Опасная зона зажима. | Обычный инструмент: Xmax = 97×2 = 194 мм, Ymax = 72 мм.5-позиционный инструмент: Xmax = 97×2 + 20×2 = 234 мм, Ymax = 72 + 20 = 92 мм. 10-позиционный инструмент: Xmax = 97×2 + 26×2 = 246 мм, Ymax = 72 + 26 = 98 мм. | |

| Размер автоматической разгрузки. | 200X200 мм. | |

| Скорость обработки. | Скорость перемещения по оси X: 90 м/мин. Скорость перемещения по оси Y: 60 м/мин. Комбинированная скорость осей X и Y: 108 м/мин. Скорость удара: при высоте позиционирования 1 мм: 900 ударов/мин, при высоте позиционирования 25 мм: 420 уд/мин. Скорость маркировки: 2200 ударов/мин.Скорость вращения оси C: 3 оборота/с. | |

| Максимальный диаметр перфорации | Однотактный 76 мм Стандартный многогранник 200 мм | |

| Точность | Точность позиционирования 0,1 мм Повторяемость 0,03 мм | |

Существуют различные способы обработки NCT, такие как пробивка отверстий в сетке, ступенчатая пробивка, обрезка, снятие фаски, автоматическое перемещение зажимов и т.д.

Каждому методу обработки соответствуют определенные инструкции программы ЧПУ. Использование соответствующей инструкции не только упрощает обработку и снижает вероятность ошибок, но и повышает эффективность. В этом разделе даются некоторые пояснения к типичным методам обработки NCT.

1) Пробивание отверстий в сетке

При практической обработке в NCT часто используется большое количество отверстий теплоотводящей сетки.

Режим G36 обеспечивает самую высокую скорость обработки при пробивке отверстий в сетке.

Если количество отверстий в сетке на единицу площади превышает 25%, штамповка приведет к деформации материала. В этом случае необходима соответствующая технологическая обработка.

Обычно при использовании NCT сначала пробивается весь листовой материал, а после того, как заготовка пробита, лист расплющивается.

Если необходимо гарантировать критические размеры, рассмотрите возможность вторичной обработки после плющения.

Если размер и расстояние между отверстиями сетки не совпадают, проконсультируйтесь с заказчиком, чтобы сделать их одинаковыми в пределах допустимого диапазона, чтобы облегчить последующее открытие пресс-формы для массового производства (например, NCT-открытие многократной штамповки головки).

2) Непрерывное пробивание (прямоугольных) отверстий

При обработке NCT часто приходится пробивать большие прямоугольные отверстия, которые можно обработать непрерывной штамповкой с помощью небольших прямоугольных пресс-форм.

3) Закусывание

При отсутствии станка для лазерной резки для обработки круглых колец или прямых отрезков большего размера можно использовать надрезы.

4) Снятие фаски

5) Обработка отверстий для салата

Поскольку образование салатовых отверстий происходит путем экструзии, это приводит к деформации материала после перфорации.

(1) Диапазон наполнения материалами отверстий для салата:

Для центрального положения на расстоянии менее 10 мм от края его следует заполнить материалом.

На расстоянии более 15 мм от края не следует насыпать материал.

Для расстояний между 10-15 мм следует определить, исходя из реальной ситуации в "Салатовом отверстии", нужно ли засыпать материал или нет.

При пробивке двух салатовых отверстий, если расстояние между двумя большими кругами больше 5 мм, они не будут влиять друг на друга. Если оно меньше 5 мм, необходимо дополнительно пробить отверстие, чтобы уменьшить деформацию.

(2) Метод заполнения материала для отверстий в салате:

С целью повышения скорости обработки и обеспечения качества (уменьшение количества стыков),

для одного салатового отверстия заполните материал диаметром в качестве основы, смещая каждую сторону на 5 мм, что является более длинной стороной (предполагается, что эта длина равна A). Другая сторона должна быть A/2+1, и следует выбрать пуансон с квадратным лезвием SQA+1.

Для заполнения двух или более отверстий для салата вместе, заполните шириной 10 мм, длина зависит от фактической ситуации.

(3) Выбор размера предварительного отверстия для салатовых отверстий:

Как правило, размер предварительного отверстия выбирается в соответствии со следующими принципами:

Салатовое отверстие 90° Φпред = Φнижнее отверстие сформированной формы + 0,2&0,3

100° Салатовое отверстие Φпр = Φдонное отверстие сформированной формы + 0,3&0,5

120° Салатовое отверстие Φпр = Φдонное отверстие сформированной формы + 0,5&0,6

140° Салатовое отверстие Φпр = Φдонное отверстие сформированной формы + 0,7&0,8

Глубина формирования NCT-пробитых салатовых отверстий обычно не превышает 85% (T<2,5 мм).

6) Пресс-линия Лечение

Глубина линий пресса NCT составляет 0,4T.

При использовании 150,5 линия печати инструмента, если он находится на расстоянии менее 20 мм от края, его необходимо заполнить материалом. При использовании инструмента для линии прессования 150.2, если он находится на расстоянии менее 15 мм от края, его необходимо заполнить материалом.

Метод наполнения материалом аналогичен методу наполнения "Салатовых дырок".

Линии пресса могут быть целевыми или нажиматься по всей длине линия сгиба. Если только одна сторона гибочной линии прессуется, а другая - нет, это чревато изгибом и несовпадением размеров.

7) Вырезатель форм для персонажей

Резец для вырезания формы с обратным знаком:

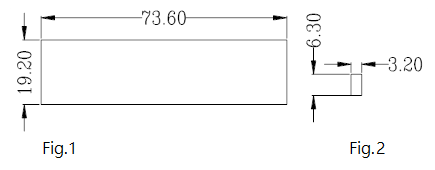

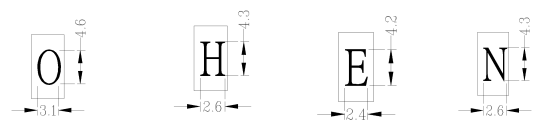

На рисунке 1 показан размер паза реверсивного вырубщика форм для символов, а на рисунке 2 - размер одной формы для символов. Видно, что реверсивный вырубщик может вмещать до 3 рядов и максимум 23 формы символов в каждом ряду.

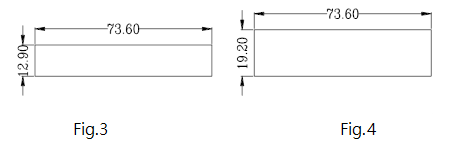

Вырезатель формы персонажа с передней стороны:

Спереди расположено два резака для формы персонажей типы канавоккак показано на рисунках 3 и 4. Направление длины одинаково, но направление ширины отличается на ширину одного символа формы.

Поэтому в процессе эксплуатации можно производить соответствующую обработку в зависимости от реальной ситуации.

Ниже приведены фактические размеры нескольких пресс-форм для персонажей, которые можно использовать при проектировании.

Высота каждого знака в пресс-форме составляет 0,6 мм.

Поэтому максимальная глубина, которую можно достичь с помощью тиснения, составляет не более 0,6 мм. Если к плоскостности заготовки предъявляются жесткие требования, особое внимание следует уделить тому, чтобы глубина тиснения не была слишком большой.

8) Удар

Для пробивки требуются специальные инструменты, и чаще всего используется инструмент для пробивки бутонов M3 (диаметр пробиваемого отверстия 2,60).

Минимальное расстояние от края для пробивки NCT составляет 3T, минимальное расстояние между двумя пробиваемыми отверстиями - 6T, а минимальное безопасное расстояние от сгибаемого края (внутри) пробиваемого отверстия - 3T+R.

Если она слишком мала, требуется обработка на прессовой линии. (T - толщина материала).

9) Нарезание резьбы в нижнем отверстии

Прямое нарезание резьбы приведет к появлению заусенцев, поэтому во избежание этого явления с обеих сторон отверстия для нарезания резьбы пробивается небольшое салатовое отверстие.

Кроме того, отверстия Salad Holes могут направлять процесс нарезания резьбы. Технические характеристики отверстий Salad Holes обычно составляют глубину 0,3 мм и угол 90 градусов.

10) Рисование или штамповка выпуклых элементов:

Существует два способа обработки выпуклых функций с помощью NCT:

Разработать специальные инструменты для работы с выпуклыми элементами.

Используйте обычные инструменты, с помощью которых можно рисовать или пробивать выпуклые элементы с помощью команды M, но они могут быть ориентированы только вниз.

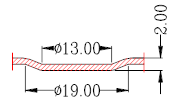

Как показано на рисунке ниже: с помощью верхней формы RO13 и нижней формы RO19 можно выбить эту выпуклую деталь. Этот же метод может быть использован для полувысечек и выпуклых точек.

При использовании этого метода обратите внимание на два момента: (1) должны быть доступны верхняя и нижняя формы, и (2) глубина формовки не должна превышать одной толщины материала.

11) Отбортовка

Принцип работы прокатных режущих инструментов:

При использовании прокатных режущих инструментов WILSON для обработки усиленных ребер жесткости или других заготовок верхние и нижние формы прокатных режущих инструментов используются для прижима заготовки, затем заготовка перемещается в соответствии с формой технологического чертежа с помощью зажимов, тем самым завершая обработку таких элементов.

Структура прокатных режущих инструментов:

1. Структура нижней формы: Нижняя форма прокатки режущий инструмент состоит из нижнего основания пресс-формы и узла ролика (для режущих инструментов, используемых для резки роликом, имеется также управляющее колесо). Ролик оснащен подшипниками и может свободно вращаться. Если взять в качестве примера прокатный режущий инструмент для армированных ребер, то здесь представлена только нижняя форма прокатного режущего инструмента. Нижнее основание пресс-формы играет роль опоры для ролика.

2. Структура верхней пресс-формы: Верхняя пресс-форма прокатного режущего инструмента состоит из основания верхней пресс-формы и узла роликов. Если взять в качестве примера прокатный режущий инструмент для усиленных ребер жесткости, то верхняя форма прокатного режущего инструмента показана на рисунке ниже:

Существующие прокатные инструменты WILSON имеют неограниченную толщину для обработки, а общая высота усиленного ребра (включая две толщины материала) составляет (2,3+T)мм.

1. Антимисэксплуатация

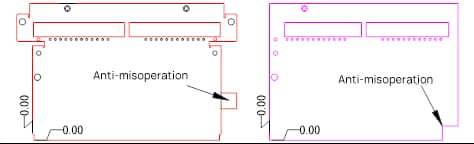

Для асимметричных заготовок, у которых трудно определить направление или которые имеют лево-правую симметрию, необходимо принять меры по защите от неправильной установки заготовки во время вторичной обработки NCT. Ниже приведены часто используемые методы:

1) Использование фотоэлектрического датчика, установленного в NCT.

2) Использование добавления материала:

Добавление небольшого куска материала с одной стороны оси Y в соответствии с реальной ситуацией, с размером немного меньше, чем размер инструмента (обычно SQ10~15), используемого для резки этого материала.

Позиция примерно противоположна позиционирующему штифту или блоку, а затем отрезается с помощью квадратного инструмента.

На левом рисунке ниже показан пример:

Если после резки NCT заготовку необходимо подвергнуть другой вторичной обработке для придания ей нужной формы, можно использовать защитные уголки.

Как показано на правом рисунке выше, размер защитного уголка обычно принимается равным 10X10, чтобы можно было пробить его с помощью квадратного инструмента SQ10.

2. Обработка отверстий на расстоянии менее толщины материала от края

Проделывание квадратных отверстий может привести к подворачиванию края, и чем больше квадратное отверстие, тем очевиднее подворачивание края.

В это время часто рассматривается возможность вторичной резки LASER (для определения приемлемости такой деформации можно также запросить мнение заказчика).

Примечание: Расстояние между отверстиями и краями или между отверстиями не должно быть слишком маленьким при штамповке NCT, допустимые значения приведены в таблице ниже:

| Материал | Пробивка круглых отверстий | Пробивка квадратных отверстий |

| Твердая сталь | 0.5t | 0.4t |

| Мягкая сталь и латунь | 0.35t | 0.3t |

| Алюминий | 0.3t | 0.28t |

Минимальный диаметр отверстия для штамповки NCT

| Материал | Пробивка круглых отверстий | Пробивка квадратных отверстий |

| Твердая сталь | 1.3T | 1.0T |

| Мягкая сталь и латунь | 1.0T | 0.7T |

| Алюминий | 0.8T | 0.6T |

Зазор между верхним и нижним штампами для NCT-пробивки различных материалов:

| Толщина пластины (t) | Зазор между верхним и нижним штампами для различных материалов | ||

| Стальной лист | Алюминиевая пластина | Пластина из нержавеющей стали | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

Из приведенной выше таблицы видно, что чем больше толщина материала, тем больше должен быть зазор между верхним и нижним штампами.

В настоящее время зазор, используемый для пресс-форм в центре образца, в основном составляет 0,2 мм, за исключением небольшого количества ножей для стрижки, которые имеют 0,3 мм.

Поэтому при обработке материалов толщиной более 2,0 мм с помощью NCT необходимо рассмотреть возможность повторной обработки пресс-форм.

3. Отношения между Свойства материала и NCT Processing

Свойства материала, влияющие на обработку NCT, - это пластичность и твердость материала.

Как правило, умеренная твердость и пластичность благоприятны для штамповки и резки. Чрезмерная твердость приведет к увеличению усилия пробивки и окажет негативное влияние на головку и точность пробивки. Слишком низкая твердость приведет к серьезной деформации при штамповке и значительно ограничит точность.

Пластичность материала противоположна твердости, где высокая твердость приводит к низкой пластичности, а низкая твердость - к высокой пластичности.

Высокая пластичность благоприятна для формовочной обработки, но не подходит для высечки, непрерывной перфорации, пробивки отверстий и резки на ножницы. Низкая пластичность может повысить точность обработки, но усилие пробивания увеличится.

Однако если она не слишком низкая, то влияние не будет значительным.

Пластичность играет важную роль в отскоке при обработке. Соответствующая пластичность благоприятна для штамповки и может подавить степень деформации при штамповке.

Однако если пластичность слишком высока, отскок после штамповки будет сильным, что негативно скажется на точности.

4. Ограничения обработки НКТ

Если расстояние от зажима меньше 90 мм, скорость перфорации NCT замедляется по мере уменьшения расстояния (для VIP357).

Пробивка NCT - это движение заготовки взад-вперед в револьверной головке инструмента.

Поэтому, как правило, на обратной стороне заготовки не должно быть выступов, если только это не небольшие неровности незначительного размера и небольшой высоты. Точки полусреза легко деформируются или отделяются при перемещении материала.

В качестве альтернативы заготовка может быть перемещена на щетку после пробивки в одном месте и затем обработана дальше.

При обработке укрепляющих ребер методом NCT расстояние между шагами составляет около 1 мм, поэтому скорость штамповки очень низкая и не подходит для массового производства.

Минимальная ширина технологической щели, открываемой при обработке NCT, составляет 1,2 мм.

Инструмент, используемый для пробивки NCT, должен быть больше толщины материала. Например, инструмент с радиусом RO1,5 не сможет пробить материал толщиной 1,6 мм.

Материалы толщиной менее 0,6 мм обычно не обрабатываются с помощью NCT.

Материалы из нержавеющей стали обычно не обрабатываются с помощью NCT. (Конечно, материалы толщиной 0,6-1,5 мм можно обрабатывать с помощью NCT, но при этом высок износ инструмента и вероятность образования отходов на месте обработки гораздо выше, чем при обработке других материалов, таких как GI).

Обратите внимание, что станок имеет только три положения D-образного поворотного инструмента.

Поскольку алюминий относительно мягкий, немного больший зазор между верхним и нижним штампами может легко привести к появлению заусенцев, особенно при пробивке отверстий в сетке. (Решение: уменьшите зазор между верхним и нижним штампами).

Согласно результатам испытаний на месте, высота полусферических точек, пробитых NCT, не должна превышать 0,6T. Если она превышает 0,6T, возникает вероятность отслоения.

Если инструмент NCT требуется для резки внешних форм или внутренних отверстий с закругленными углами, радиус угла внешней формы и внутреннего отверстия должен составлять R≧0,5T.

NCT может использоваться для прямой подачи материала и открытия заготовительных форм NCT для массового производства небольших заготовок (ограничено для SQ80 и RO113).

5. Преимущества и недостатки НКТ и лазерной обработки

(1) Скорость лазерной резки для прямых линий быстрее, чем NCT.

(2) Лазерная резка позволяет обрабатывать неровные кривые.

(3) Скорость лазерной резки для пробивки отверстий ниже, чем у NCT. Самая высокая скорость лазерной летучей резки составляет около 100 шт/мин, в то время как скорость пробивки отверстий NCT превышает 400 шт/мин.

(4) Режущая поверхность лазера гладкая и тонкая, в то время как ступенчатая перфорация NCT оставляет швы (расстояние между ступенями бесшовных инструментов NCT относительно небольшое, а длина D-образного инструмента составляет всего 25 мм).

(5) Пробивка NCT требует только преобразования обрабатываемых элементов заготовки в NCT CAM и ввода преобразованного программного кода в пробивной станок NCT, который может использовать существующие общие пресс-формы для пробивки и резки с высокой скоростью и эффективностью. Он подходит для вырезания регулярных внешних форм и внутренних отверстий, а также для обработки других формообразующих поверхностей в серийном производстве.

(6) Лазерная резка подходит для резки внешних форм, а NCT - для пробивки отверстий. Если нет существующих инструментов NCT, инструменты NCT должны быть разработаны на основе реальной ситуации.

1. Область применения:

В настоящее время стригальная машина в основном используется для грубой резки листового металла, обеспечивая листовой материал для последующей обработки на NCT или лазерных станках. Он также может использоваться для прямого формообразования заготовок с низкими требованиями к точности.

2. Точность обработки: +/-0,1 мм

3. Режимы:

В соответствии с существующими технологиями, существует три способа сдвига пластин:

Для заготовок простой формы с низкими требованиями к точности можно использовать машинку для стрижки с прямой подачей материала. Однако этот метод следует использовать с осторожностью.

Ножницы используются для резки небольших листовых материалов перед обработкой в NCT. Этот метод эквивалентен вторичной обработке заготовки в NCT. Меры предосторожности см. в NCT.

NCT используется для обработки сначала всего листа без вырезания формы заготовки, а затем весь лист перемещается на ножницы для резки по требуемым внешним размерам.

В технологической карте указана подача материала ножниц без предоставления инженерных чертежей, но подробные спецификации и размеры пластин должны быть четко прописаны и округлены до ближайшего десятичного или целого числа, в зависимости от необходимости.

Другие графические элементы и трехпозиционные отверстия обрабатываются в NCT.

4. Характеристики обработки:

Для NCT самым большим преимуществом является экономия времени на резке внешних форм, поскольку внешняя форма не очень важна для вторичной обработки, и она обычно позиционируется через три отверстия для позиционирующих штифтов.

До сих пор машинка для стрижки не могла решить проблему поверхностных царапин на листовом металле. Существует скрытый риск появления поверхностных царапин при использовании машинки для стрижки для подачи материала.

Однако это не оказывает существенного влияния на отбор проб в малых объемах.

1. Область применения:

Резка проволокой может использоваться для подачи материала, если заготовка тонкая и требует только вырезания внешних форм или небольшого количества внутренних отверстий.

2. Основные шаги: