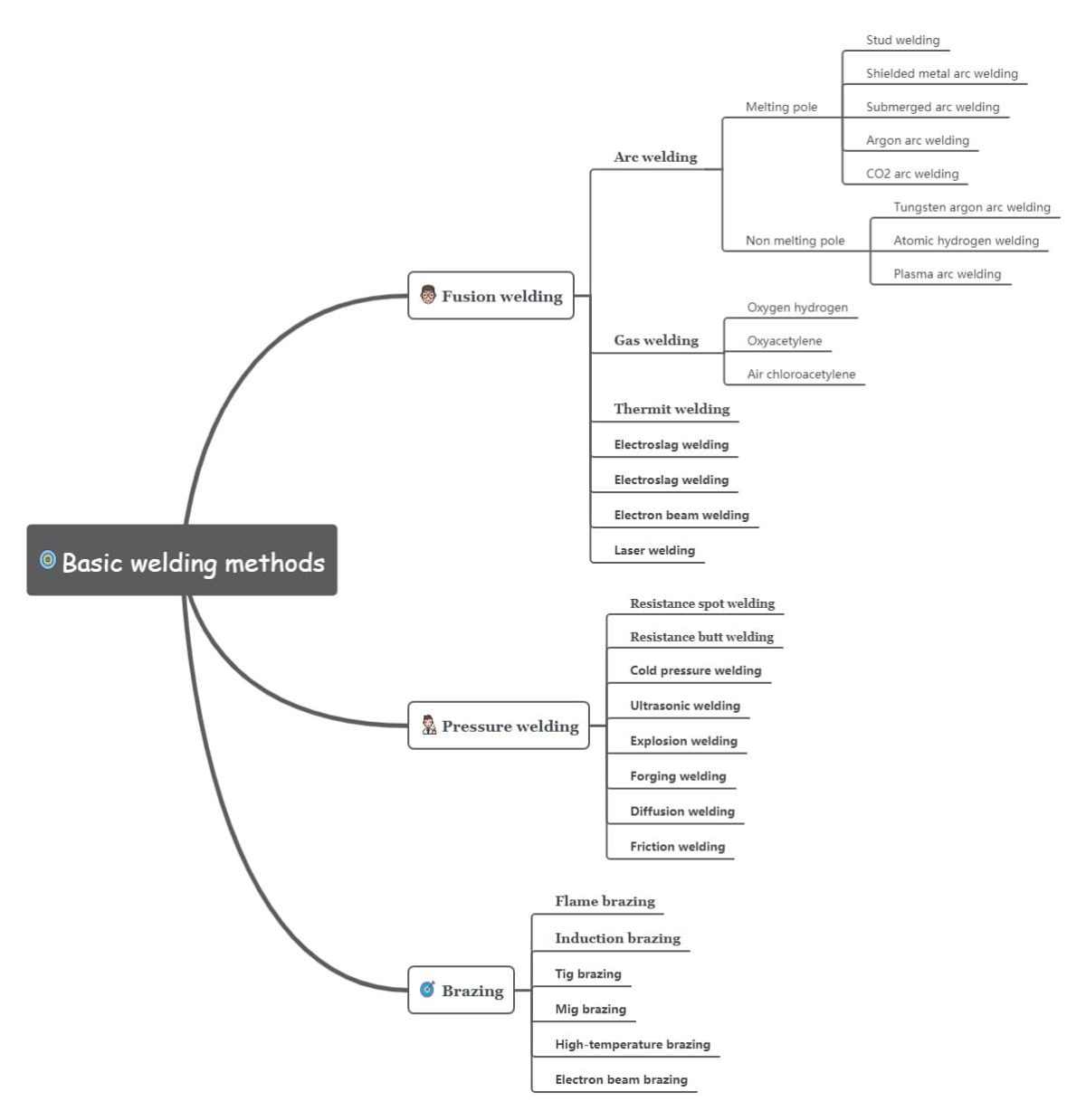

Как обеспечить надежные и прочные соединения при изготовлении листового металла? В этой статье рассматриваются различные методы соединения и крепления, включая клепку TOX, сварку и гвоздевую клепку. Вы узнаете о плюсах и минусах каждого метода, практическом применении, а также о том, как они способствуют прочности и целостности металлических конструкций. Погрузитесь в процесс, чтобы понять, какие методы лучше всего подходят для ваших конкретных производственных нужд.

Существуют различные типы соединений, которые можно разделить на две категории в зависимости от того, снимаются ли они после подключения: съемные и несъемные соединения.

В этой главе в основном рассматриваются неразъемные соединения, включая заклепки TOX, сварку, штамповку и заклепки, а также гвоздевую заклепку.

1. Определение:

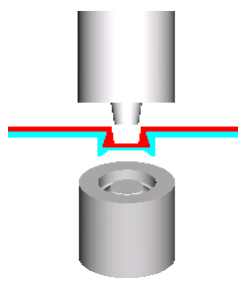

С помощью простой выпуклой формы соединяемая деталь вдавливается в вогнутую форму. При дальнейшем давлении материал внутри вогнутой формы вытекает наружу, в результате чего образуется круглое место соединения, гладкое и без заусенцев.

Это не влияет на коррозионную стойкость даже листовых материалов с покрытиями или окрашенными слоями. Это происходит потому, что покрытия и слои краски также деформируются и текут вместе с материалом.

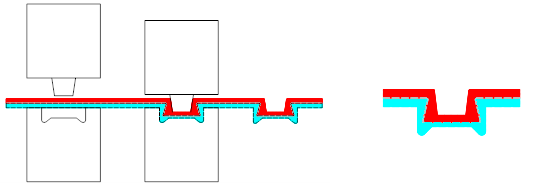

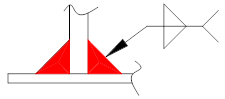

Материал выдавливается в обе стороны и попадает в пластину на вогнутой стороне формы, образуя точку соединения TOX, как показано на рисунке ниже:

2. Способ подключения:

Заклепки TOX могут использоваться для соединения двух или более слоев пластин из одинаковых или разных материалов и разной толщины.

При тех же условиях статическая прочность соединения одиночной точки TOX составляет 50%-70% от точечная сваркаПрочность двойных точек такая же, как и при точечной сварке.

3. Диапазон соединения различных точек заклепки: (единицы мм)

| Диаметр заклепки | 12 | 10 | 8 | 6 | 5 | 4 | 3 |

| Диапазон толщины материала для соединения | 4~11 | 1.75~7 | 1.6~6.0 | 1.0~3.0 | 0.9~2.5 | 0.6~2.0 | 0.5~1.5 |

| Минимальное расстояние от края до центра заклепки TOX | 10 | 8 | 7 | 6 | 6 | 5 | 4 |

Примечание: Диаметр заклепки TOX тесно связан с прочностью соединения. Чем больше диаметр, тем прочнее соединение.

4. Дефекты клепки TOX:

(1) Для позиционирования используются приспособления для позиционирования или блоки пресс-форм.

(2) Минимальная ширина соединяемого материала зависит от диаметра пресс-формы TOX.

5. Преимущества плесени TOX:

Помимо использования в специализированном оборудовании, он также подходит для обычных вырубные прессыПоэтому диапазон клепки намного больше, чем требуется для TOX.

Для листовых материалов с покрытиями или окрашенными слоями защитный слой в месте соединения не повреждается, а первоначальные антикоррозионные свойства сохраняются.

6. Схема формирования заклепок TOX:

Суть процесс сварки Это использование соответствующих физических и химических процессов для сближения атомов металла на двух разделенных поверхностях на расстояние решетки (0,3-0,5 нм), образуя металлическую связь, так что два металла соединяются в один и достигают цели сварки.

В процессе производства инертный газ вольфрама Дуговая сварка (TIG), дуговая сварка в среде инертного газа (MIG) и точечная сварка являются наиболее распространенными методами сварки. Ниже приводится краткое описание этих трех методов сварки:

A. Дуговая сварка вольфрамовым электродом в среде инертного газа

Сварка TIG - это процесс сварки в котором электрод и зона дуги, а также расплавленный металл защищены газом аргоном, изолирующим их от воздуха.

Электрод изготовлен из вольфрама или вольфрамового сплава, он не плавится в процессе горения дуги, что обеспечивает стабильность процесса сварки.

Когда газ гелий используется в качестве защитный газОна называется гелиевой дуговой сваркой.

Сварка TIG широко используется в таких отраслях, как авиастроение, атомная энергетика, химическое машиностроение и текстильная промышленность.

Применяется для сварки легко окисляющихся цветных металлов и их сплавов, нержавеющей стали, высокотемпературных сплавов, титан и титановые сплавы, а также трудноплавкие реактивные металлы, такие как молибден, ниобий и цирконий.

Однако токопроводящая способность вольфрамовых электродов ограничена, а мощность дуги ограничена, что приводит к малой глубине сварки, низкой скорость сваркиИ подходит только для сварки заготовок толщиной менее 6 мм.

B. Дуговая сварка в среде инертного газа

MIG-сварка, также известная как газовая Металлическая дуга При сварке (GMAW) в качестве электрода используется сварочная проволока, а электрод и зона дуги защищаются инертным газом, например аргоном.

Если в качестве защитного газа используется Ar-O2, Ar-CO2 или Ar-CO2-O2, то такая сварка называется сваркой в среде активных газов металлов (MAG).

Сварка MIG позволяет сваривать практически все металлы и особенно подходит для сварки алюминия и его сплавов, меди и ее сплавов, нержавеющей стали и т.д.

Поскольку в качестве электрода используется сварочная проволока, можно использовать ток высокой плотности, что обеспечивает большую глубину расплава и высокую скорость заполнения.

Он подходит для сварки толстых алюминиевых и медных листов, а сварочная деформация меньше, чем при сварке TIG.

MIG-сварка также может использовать обратное подключение постоянного тока и имеет хороший эффект катодного напыления при сварке алюминия и его сплавов.

Кроме того, присущий дозвуковой дуге эффект саморегулирования более значителен в MIG-сварке при сварке алюминия и его сплавов.

C. Точечная сварка

Точечная сварка - это процесс сварки, при котором контактная поверхность и окружающая ее область соединения расплавляются под действием тепла сопротивления, возникающего при контакте электродов с заготовкой, а затем застывают, образуя сварное пятно.

Он может использоваться для смешанной сварки алюминия и железа, алюминия и меди, нержавеющей стали и чугуна, но его труднее обнаружить сваривать алюминий и алюминий.

D. Пайка

Пайка - это метод соединения двух или более кусков металла с помощью присадочного металла, имеющего более низкую температуру плавления, чем основной металл.

Присадочный металл расплавляется и смачивает основной металл за счет капиллярного действия, образуя после застывания прочное соединение.

Пайка требует нагрева и защиты, чтобы расплавленный присадочный металл не контактировал с воздухом.

Существует несколько видов пайки в зависимости от различных источников тепла и условий защиты, например, пайка пламенем, индукционная пайка, пайка в печи сопротивления, пайка в соляной ванне и т.д.

Существующее сварочное оборудование можно условно разделить на три типа: машины точечной сваркиРучные сварочные аппараты (MIG и TIG), а также сварочные роботы (MIG и TIG).

A. Аппарат для точечной сварки:

Стационарная машина точечной сварки типа C:

Qilong 100KVA AC IC синхронный контроль точечной сварки машины

Аппарат точечной сварки Panasonic 100KVA AC с микрокомпьютерным управлением для компенсации вторичного тока (японская технология, производство Panasonic Tangshan)

Вышеупомянутый машины точечной сварки Может сваривать оцинкованные стальные листы, холоднокатаные стальные листы, листы из нержавеющей стали, конское железо, горячекатаные стальные листы, с диапазоном толщины 0,3 мм-6 мм для соединения двух листов внахлест.

Подвесная машина точечной сварки:

Подвесная машина точечной сварки марки Quanxing 48KVA (производство Тайвань), может сваривать пластины толщиной 0,2-3 мм для нахлесточного соединения двух пластин.

Машина для точечной сварки конденсаторного типа:

Pengyuwei 4500J конденсатор хранения типа точечной сварки машины, может сварить алюминия и алюминия легированные пластины толщиной 0,4-3,0 мм.

B. Ручной сварочный аппарат MIG:

Существуют сварочный аппарат OTC 350P DC pulse MIG и американский сварочный аппарат Flymat MIG350A, которые могут сваривать мягкую сталь с толщиной листа 0,8 мм или выше, а также алюминий и алюминиевые сплавы толщиной 2 мм и более.

C. Аппарат для ручной сварки TIG:

Импульсный сварочный аппарат TIG двойного назначения Hitachi HITACHI AC/DC, который может сваривать мягкую сталь с толщиной листа от 0,4 мм и выше, а также алюминий и алюминиевые сплавы толщиной от 1,0 мм и выше.

D. Робот для MIG-сварки:

Существуют шведские сварочные роботы ABB MIG и японские сварочные роботы MOTOMAN WF200 MIG компании YAKAWA, которые могут сваривать оцинкованные стальные листы, холоднокатаные стальные листы, листы из нержавеющей стали, конское железо, горячекатаные стальные листы толщиной от 0,8 мм и выше.

E. Робот для сварки TIG:

Имеются шведские сварочные роботы ABB TIG без наполнителя, которые могут сваривать оцинкованные стальные листы, холоднокатаные стальные листы, листы из нержавеющей стали, конское железо, горячекатаные стальные листы толщиной 0,4 мм и выше.

Сварочные символы и коды методов сварки - это стандартизированные символы или коды, используемые на чертежах сварочных конструкций и представляющие собой своего рода инженерный язык.

Символы сварки и коды методов сварки в Китае определены в национальных стандартах GB324-88 "Метод представления символов сварки" и GB5185-85 "Коды представления сварки и смежных процессов на чертежах".

Эти стандарты в основном соответствуют международным стандартам ISO2553-84 "Метод представления сварочных символов" и ISO4063-78 "Представление сварки и смежных процессов на диаграммах".

Поэтому их можно использовать как взаимозаменяемые.

I. Сварочные символы

Стандарт GB324-88 "Метод представления сварочных символов" определяет, что сварочные символы применимы как к сварке плавлением, так и к контактная сварка.

В стандарте также указано, что для упрощения чертежа следует использовать сварочные символы для обозначения сварных швов на чертеже, но можно использовать и технические методы черчения.

Символы сварки, установленные национальным стандартом, включают основные символы, дополнительные символы и символы размеров сварного шва.

Сварочные символы обычно состоят из основных символов и контрольных линий, а дополнительные символы, символы размеров сварного шва и другие символы могут быть добавлены по мере необходимости.

Основные символы обозначают форму поперечного сечения сварного шва. 13 основных символов, указанных в стандарте GB324-88, приведены в таблице 1-3.

Дополнительные символы сварки обозначают особенности поверхности сварного шва. Три дополнительных символа, указанных в стандарте GB324-88, приведены в таблице 1-4.

Дополнительные символы сварки используются для дополнения некоторых характеристик сварного шва. Дополнительные символы, указанные в стандарте GB324-88, приведены в таблице 1-5.

Обозначения размеров сварного шва представляют собой характерные размеры канавки и сварного шва. 16 обозначений размеров, указанных в стандарте GB324-88, приведены в таблице 1-6.

Таблица 1-3: Основные символы сварки.

| Серийный номер | Имя | Схематическая диаграмма | Символ |

| 1 | Сварка кромок (полное слияние краев) |  | |

| 2 | I-образный сварной шов |  |  |

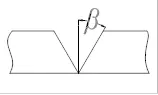

| 3 | V-образный сварной шов |  | |

| 4 | Односторонний V-образный сварной шов |  | |

| 5 | V-образный сварной шов с тупым краем |  | |

| 6 | Односторонний V-образный сварной шов с тупым краем |  |  |

| 7 | U-образный сварной шов с тупым краем |  | |

| 8 | J-образный сварной шов с тупым краем |  | |

| 9 | Сварной шов |  | |

| 10 | Угловая сварка |  | |

| 11 | Сварка штекером или щелевая сварка |  | |

| 12 | Точечная сварка |  | |

| 13 | Стыковая сварка |  | |

Таблица 1-4: Вспомогательные символы для сварки

| серийный номер | имя | принципиальная схема | символ | инструкция |

| 1 | Плоский символ |  | Поверхность сварного шва заподлицо (обычно достигается путем механической обработки) | |

| 2 | Вогнутый символ |  | Вогнутая поверхность сварного шва | |

| 3 | Выпуклый символ |  | Выпуклая поверхность сварного шва |

Таблица 1-5: Дополнительные символы сварки

| серийный номер | имя | принципиальная схема | символ | инструкция |

| 1 | Символ опорной планки |  |  | Для обозначения сварного шва с опорной планкой в корне |

| 2 | Символ сварного шва |  |  | Чтобы обозначить сварной шов с трех сторон |

| 3 | Символ окружного сварного шва |  | Для обозначения сварного шва по окружности заготовки | |

| 4 | Символ на месте |  | Для обозначения сварки, выполняемой на месте или в полевых условиях | |

| 5 | Символ хвоста" - это перевод для |  | Вы можете обратиться к содержанию GB5185 для маркировки методов сварочного процесса и т.д. |

Таблица 1-6: Символы сварочных размеров

| серийный номер | имя | принципиальная схема | серийный номер | имя | принципиальная схема |

| d | Толщина заготовки |  | aa | Угол скоса |  |

| b | Корневой зазор |  | l | Длина сварки" - это перевод для |  |

| p | Тупой край |  | n | Номер сегмента сварки |  |

| c | Ширина сварного шва |  | e | Расстояние между сварными швами |  |

| d | Диаметр плавки |  | K | Размер лапы для сварки |  |

| S | Эффективная толщина горловины |  | H | Глубина паза |  |

| N | Символ количества для одинаковых сварных швов |  | h | Высота армирования |  |

| R | Радиус корня |  | b | Угол скоса поверхности паза |  |

2. Коды методов сварки

Чтобы упростить маркировку и описание методов сварки, различные методы сварки, такие как сварка металлов и _сварка, могут быть представлены арабскими цифрами, указанными в национальном стандарте GB5185-85.

В таблице 1-7 приведены коды часто используемых методов сварки, указанных в национальном стандарте GB5185-85.

Таблица 1-7: Коды для часто используемых основных методов сварки.

| Названия методов сварки | Коды методов сварки | Названия методов сварки | Коды методов сварки |

| Дуговая сварка | 1 | Сварка под давлением | 4 |

| Дуговая сварка в защитной оболочке (SMAW) | 111 | Сварка трением | 42 |

| Дуговая сварка под флюсом (SAW) | 12 | Диффузионная сварка | 45 |

| Газ дуговая сварка вольфрамовым электродом (GTAW) с защитой инертным газом, также известная как сварка вольфрамовым электродом в инертном газе (TIG). | 131 | Другие методы сварки | 7 |

| Газо-металлическая дуговая сварка (GMAW) в среде инертного газа, также известная как сварка в среде инертного газа (MIG) | 135 | Электрошлаковая сварка (ESW) | 72 |

| Газо-металлическая дуговая сварка (GMAW) с защитой неинертным газом, также известная как сварка в среде активного газа (MAG) | 141 | Электрогазовая сварка (EGW) | 73 |

| Плазменная дуга сварка (PAW) | 15 | Лазерная сварка | 751 |

| Сварка сопротивлением | 2 | Электронно-лучевая сварка | 76 |

| Точечная сварка | 21 | Приварка шпилек | 78 |

| Сварка швов | 22 | Пайка твердым припоем | |

| Сварка пламенем | 24 | Твердая пайка | 9 |

| Стыковая сварка сопротивлением | 25 | Мягкая пайка | 91 |

| Газовая сварка | 3 | Пайка. | 94 |

| Сварка кислородным топливом. | 311 | – | – |

3. Размещение сварочных символов на чертежах

3.1 Основные требования:

Полный способ изображения сварных швов на чертежах включает в себя не только основные, вспомогательные и дополнительные символы, но и контрольные линии, некоторые размерные символы и данные.

Символы сварных швов и коды методов сварки должны быть точно представлены с помощью справочных линий и соответствующих спецификаций.

Опорные линии обычно состоят из двух частей: линии со стрелкой и двух базовых линий (одна сплошная, другая пунктирная).

3.2 Взаимосвязь между стрелкой и шарниром:

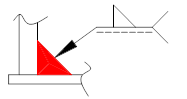

На следующем рисунке приведен пример значения стороны со стрелкой и стороны без стрелки на стыке:

Положение линий стрелок:

Обычно нет особых требований к расположению линий стрелок относительно сварных швов, но при обозначении V, одиночных V и J-образных швов линия стрелки должна быть направлена на сторону заготовки с канавкой. При необходимости линия стрелки может один раз изогнуться.

3.4 Положение базовой линии:

Пунктирная линия базовой линии может быть проведена по верхней или нижней стороне сплошной линии базовой линии. Базовая линия обычно должна быть параллельна нижнему краю чертежа, но при особых условиях она может быть и перпендикулярна нижнему краю.

3.5 Положение основных символов относительно базовой линии:

Если сварной шов и линия стрелки находятся на одной стороне соединения, основной символ сварного шва должен быть нанесен на стороне сплошной линии.

Например, как показано на следующем рисунке:

Если сварной шов находится на неширокой стороне соединения, то основное обозначение сварного шва должно быть нанесено на базовую линию со стороны пунктирной линии.

При разметке симметричных и двусторонних сварных швов нет необходимости добавлять пунктирные линии.

4. Символы размеров сварного шва и места их обозначения:

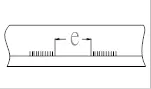

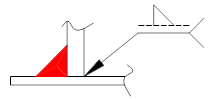

4.1 Принципы маркировки символов и данных о размерах сварного шва показаны на следующем рисунке:

Размер в поперечном сечении сварного шва обозначен слева от основного символа.

Размер в направлении длины сварного шва отмечен с правой стороны основного символа.

Такие размеры, как угол наклона паза, угол наклона торца паза и корневой зазор, обозначены на верхней или нижней стороне основного символа.

На хвосте обозначено количество одинаковых сварных швов.

При наличии большого количества данных о размерах, которые трудно различить, перед ними можно добавить символ соответствующего размера.

Приведенные выше принципы остаются неизменными при изменении направления стрелки.

4.2 Пояснения к обозначениям размеров:

Размеры, определяющие расположение сварного шва, не указаны в условном обозначении шва, но отмечены на детали.

Если справа от основного символа нет аннотации или пояснения, это означает, что сварной шов является непрерывным по всей длине заготовки.

Если слева от основного символа нет аннотации или пояснения, это означает, что стыковой шов должен быть полностью проплавлен.

Для сварных швов с заглушками и щелевых швов со скошенными краями следует указывать размер дна отверстия.

1. Понимание рисунка:

В процессе производства, когда сотрудники отдела технологического проектирования получают чертеж, первым шагом является понимание структуры заготовки.

Исходя из этого, выясните, какие параметры сварки требуются заказчику, включая место сварки, используемый метод сварки, требуется ли полировка и другие специальные требования.

Очень важно понять намерения заказчика, которые определяют ход процесса, который мы примем в дальнейшем.

2. Определение метода сварки:

Как правило, на чертеже заказчика уже четко обозначен метод сварки и требования к нему: использовать ли пайку или точечную сварку, какой длины должен быть сварной шов, размер поперечного сечения и т.д.

Однако в некоторых случаях, например, когда мы считаем, что переход от пайки к точечной сварке будет лучше, мы можем согласовать изменение метода сварки с заказчиком.

3. Определение Сварочное соединение:

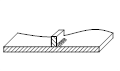

Наиболее распространенное сварочное соединение - это когда две стороны заготовки пересекаются вертикально при самосварке. Как показано на рисунке 1 ниже:

Обратите внимание, что в большинстве случаев клиенты могут не учитывать свариваемостьПри этом соединение может не соответствовать реальным требованиям к сварке.

Поэтому при сварке таких соединений, как перпендикулярные под углом 90 градусов, обычно требуется корректировка.

Как показано на рис. 2 и 3, рис. 2 наиболее подходит для TIG-сварки тонких материалов (менее 2,0), а рис. 3 - для MIG-сварки толстых материалов.

Что касается формы обертывания края, то она может быть определена в зависимости от реальной ситуации, как правило, с учетом угол изгибаЛучше всего использовать длинную сторону для обертывания короткой стороны.

4. Позиционирование при сварке:

При сварке двух или более заготовок требуется связь, которая может определить положение друг друга, что и является проблемой позиционирования.

В зависимости от того, имеет ли сама заготовка структуру позиционирования, их можно разделить на самопозиционирующиеся и позиционирующиеся с помощью приспособлений.

Ниже описаны эти два типа позиционирования по отдельности:

(1) Самостоятельное позиционирование:

На одной заготовке делается определенный выступ или резервная ступенька, а на другой - соответствующая выемка или отверстие, чтобы осуществить позиционирование между заготовками.

В настоящее время наиболее часто используются два типа: полуножницы - позиционирование по вогнутому углублению и тенон - позиционирование по квадратному пазу.

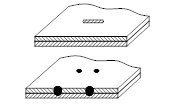

Типичная структура расположения полусферы - вогнутой ямы показана на рисунке ниже.

В случаях, когда требования не высоки (например, когда сварная поверхность заготовки не видна), вогнутая яма может быть обработана в сквозное отверстие, но категорически запрещается делать сквозное отверстие, если заготовка выходит наружу.

Другая альтернативная структура этого метода - превратить круглый полусрез и вогнутую яму в прямоугольник, но это не рекомендуется.

Обработка полусферических и вогнутых ям обычно выполняется в NCT. Для обеих спецификаций полусреза, как восходящего, так и нисходящего, предусмотрена оснастка.

Специальной оснастки для передних вогнутых ямок не существует, но их можно обрабатывать с помощью комбинированных инструментов.

Существует специальная оснастка для обратно-вогнутых ямок диаметром 3,1, но в настоящее время нет оснастки для обратно-вогнутых ямок диаметром 2,4, и они не могут быть обработаны.

Метод использования половинного сдвига - позиционирования вогнутой ямы имеет определенные ограничения: из-за использования структуры половинного сдвига эффект половинного сдвига не является идеальным для толстых пластин (выше T2.0), а выступающая часть половинного сдвига имеет дугообразную форму и не может служить ограничительной функцией.

А поскольку вогнутая ямка образуется при сильном сдавливании материала, ее можно применять только для относительно мягких материалов (таких как AL, CRS, GI и т.д.), а для более твердых (таких как SPHC, SUS и т.д.) она невозможна.

В целом, этот метод подходит для материалов с диапазоном 2,0 мм или менее из GI, CRS и AL. листовой металл.

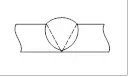

Позиционирование Tenon - квадратный паз показано на рисунке ниже:

При использовании этого метода позиционирования первым шагом является определение технических характеристик позиционирующего паза.

Если используется резка NCT, лучше всего учесть, что квадратное отверстие может быть обработано за один проход с помощью инструмента NCT.

Если лазерная резка используется, размер может быть определен в зависимости от фактической ситуации. Как правило, пазовое отверстие может быть на 0,1 мм больше, чем тенон, а выступающая часть тенона не должна превышать толщину пластины в позиционирующем пазу.

Паз не обязательно должен быть прямоугольным отверстием (закрытый тип), в зависимости от конкретной ситуации он может быть выполнен в виде открытого типа.

(2) Диапазон применения двух методов самопозиционирования:

Сравнивая два вышеупомянутых метода позиционирования, можно заметить, что когда сварочные поверхности двух заготовок параллельны друг другу, метод позиционирования с полусферической и вогнутой ямой является более эффективным.

Если сварочные поверхности двух заготовок перпендикулярны друг другу, то лучше использовать метод позиционирования по принципу "шип - квадратный паз".

(3) Позиционирование приспособления:

Если самопозиционирование не может удовлетворить требованиям чертежа или требуются высокие требования к позиционированию, можно использовать специальный зажим Необходимо внести исправления и наладить сотрудничество с соответствующими отделами (например, отделами исследований и разработок в области автоматизации).

5. Технологические требования к точечной сварке:

(1) Общая толщина точечной сварки:

Общая толщина точечной сварки не должна превышать 8 мм, а размер сварочного пятна обычно составляет 2T+3 (2T - это толщина двух свариваемых деталей).

Поскольку верхний электрод полый и охлаждается охлаждающей водой, его нельзя уменьшить без ограничений, и минимальный диаметр обычно составляет 3-4 мм.

(2) Пробивка и удаление заусенцев в местах сварки:

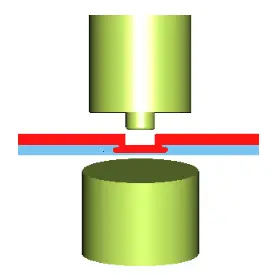

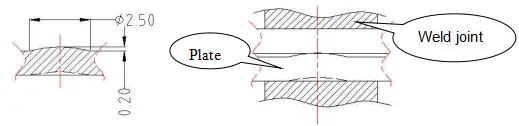

Заготовка для точечной сварки должна пробить и зачистить сварочные точки на одной из соприкасающихся поверхностей, чтобы увеличить прочность сварки.

Обычно размер заусенца составляет Φ1,5-2,5 мм, а высота - около 0,3 мм. Обработка небольших выступов на одной из свариваемых заготовок может улучшить процесс сварки.

Как показано на рисунке ниже, когда сварочная головка прижимается к выступу в процессе сварки, и подается электричество, небольшой выступ расплавляется, делая соединение более плотным и надежным.

(3) Расстояние между двумя сварными швами:

С увеличением толщины свариваемого изделия увеличивается и расстояние между двумя сварными швами.

Если расстояние слишком мало, заготовка подвержена перегреву и деформации, а если оно слишком велико, прочность соединения может оказаться недостаточной, и между двумя заготовками могут появиться трещины.

Как правило, расстояние между двумя сварными швами не должно превышать 35 мм (для материалов толщиной менее 2 мм).

(4) Зазор между свариваемыми деталями:

Перед точечной сваркой зазор между двумя заготовками, как правило, не должен превышать 0,8 мм.

Когда заготовка сгибается, а затем сваривается точечной сваркой, положение и высота швов очень важны.

Если они расположены неправильно, точечная сварка может быть смещена или деформирована, что приведет к большим погрешностям.

(5) Повреждения поверхности, вызванные точечной сваркой:

В месте точечной сварки легко образуются заусенцы, которые необходимо отполировать и защитить от ржавчины.

При необходимости область точечной сварки можно покрыть серебряной краской. Если область точечной сварки необходимо покрасить, перед покраской ее следует отполировать.

(6) Точечная сварка оцинкованных стальных листов:

Оцинкованные стальные листы в основном включают в себя оцинкованные листы, листы со свинцовым покрытием, листы с алюминиевым покрытием, листы с оловянным покрытием и т.д.

В производстве часто встречается точечная сварка оцинкованных стальных листов и оцинкованных деталей.

Толщина цинкового слоя обычно составляет менее 20 мм.

По сравнению с точечной сваркой обычных стальных листов, наличие цинкового покрытия не только снижает плотность тока в зоне сварки, но и делает распределение поля тока нестабильным.

Увеличение силы тока также способствует образованию сплава Cu-Zn на рабочей торцевой поверхности электрода, ускоряя износ электрода и повреждение покрытия.

В то же время цинковое покрытие с низкой температурой плавления приводит к появлению трещин и пор в процессе кристаллизации зона слияния.

Поэтому подходящий диапазон спецификаций точечной сварки для оцинкованных стальных листов узкий, а прочность соединения сильно колеблется и плохо поддается сварке.

(7) Диапазон обработки помех при точечной сварке:

Ниже приведена схема точечной сварки сварочным аппаратом, с указанием диапазона обработки, предоставленная группой точечной сварки 16 октября 2000 года.

1. Определение

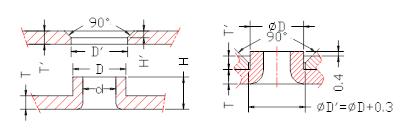

Экструзионная клепка с отверстиями - это процесс, при котором две детали, одна с пробитым, а другая с потайным отверстием, соединяются с помощью клепального штампа, образуя неразъемное соединение.

Преимущества: Штамповка и зенкование обеспечивают естественное позиционирование двух деталей. Экструзионное заклепывание отверстий обеспечивает высокую прочность соединения и высокую эффективность благодаря использованию специализированной оснастки.

Паспорт потайного заклепочного соединения

| Номер изделия Серийный номер | Толщина материалаТ(мм) | Высота зенкераН(мм) | Наружный диаметр зенковки D(мм) | |||||||||||

| 3.0 | 3.8 | 4.0 | 4.8 | 5.0 | 6.0 | |||||||||

| Соответствие внутреннего диаметра зенкера d и предварительно пробитого отверстия d0 | ||||||||||||||

| d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | |||

| 1 | 0.5 | 1.2 | 2.4 | 1.5 | 3.2 | 2.4 | 3.4 | 2.6 | 4.2 | 3.4 | / | / | / | / |

| 2 | 0.8 | 2.0 | 2.3 | 0.7 | 3.1 | 1.8 | 3.3 | 2.1 | 4.1 | 2.9 | 4.3 | 3.2 | / | / |

| 3 | 1.0 | 2.4 | / | / | / | / | 3.2 | 1.8 | 4.0 | 2.7 | 4.2 | 2.9 | 5.2 | 4.0 |

| 4 | 1.2 | 2.7 | / | / | / | / | 3.0 | 1.2 | 3.8 | 2.3 | 4.0 | 2.5 | 5.0 | 3.6 |

| 5 | 1.5 | 3.2 | / | / | / | / | 2.8 | 1.0 | 3.6 | 1.7 | 3.8 | 2.0 | 4.8 | 3.2 |

Примечание: Общий принцип потайной клепки: H=T+T'+(0.3~0.4), D=D'-0.3 и D-d=0.8T. Когда T≧0,8 мм, толщина стенки потайной заклепки составляет 0,4T. Когда T<0,8 мм, толщина стенки зенкера обычно составляет 0,3 мм. H' обычно принимается равным 0,46±0,12.

1. Классификация:

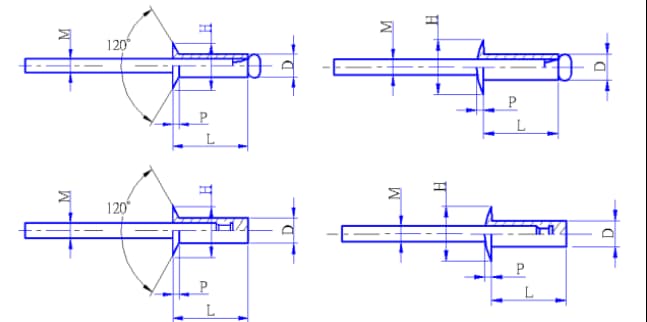

Заклепки делятся на два типа: с плоской и круглой головкой (также известной как "зонтик").

Для вытяжных заклепок с плоской головкой сторона, соприкасающаяся с головкой заклепки, должна иметь потайное отверстие. Для вытяжных заклепок с круглой головкой контактная поверхность должна быть плоской.

2. Определение:

Протягивание заклепочного стержня через две детали со сквозными отверстиями с помощью заклепочного пистолета до тех пор, пока он не сломается, в результате чего внешняя втулка заклепки расширится и станет неразъемным соединением.

3. Параметры вытяжного заклепочного соединения:

| Категория заклепок. | Номинальный диаметр заклепки D | Диаметр отверстия для клепки стальных пластин D1 | ДлинаL | M | Диаметр головки H | Высота головы P | Толщина стальная пластина для клепки | Предельная прочность. (Н) | |||

| В форме зонтика | Плоская головка | потайная головка | Плоская головка с сопротивлением сдвигу | Сопротивление сдвигу | сопротивление растяжению | ||||||

| Алюминиевая глухая заклепка | 2.4 | 2.5 | 5.7 7.3 8.9 | 1.42 | 4.8 | 0.7 | 0.8 | 1.0~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 490 | 735 |

| 3.0 | 3.1 | 6.3 8.0 9.8 | 1.83 | 6.0 | 0.9 | 1.0 | 1.0~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 735 | 1180 | |

| 3.2 | 3.3 | 6.3 8.0 9.8 | 1.83 | 6.4 | 0.9 | 1.1 | 1.6~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 930 | 1420 | |

| 4.0 | 4.1 | 6.9 8.6 10.4 | 2.28 | 8.0 | 1.2 | 1.4 | 1.2~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 1470 | 2210 | |

| алюминиевая вытяжная заклепка | 4.8 | 4.9 | 7.5 9.3 11.1 | 2.64 | 9.6 | 1.4 | 1.6 | 1.6~3.2 3.2~4.8 4.8~6.4 | 2.3~3.2 3.2~4.8 4.8~6.4 | 2260 | 3240 |

| стальная вытяжная заклепка | 3.2 | 3.3 | 6.4 9.5 | 1.93 | 9.5 | 1.0 | 1.0~3.2 3.2~6.4 | 1270 | 1770 | ||

| 4.0 | 4.1 | 10.2 | 2.41 | 11.9 | 1.25 | 3.2~6.4 | 2060 | 2940 | |||

| 4.8 | 4.9 | 10.8 | 2.90 | 15.9 | 1.9 | 3.2~6.4 | 2750 | 3920 | |||

Примечание: Диаметр сквозного отверстия для заклепки в детали обычно на 0,2~0,3 мм больше номинального диаметра D заклепки. Расстояние от центра отверстия под заклепку до края должно превышать размер отверстия под заклепку более чем в 2 раза для обеспечения наилучшей прочности заклепки. Если расстояние слишком мало, прочность будет значительно снижена.

4. Диаграмма форм заклепок:

Примечание:

(1) Заклепки с плоской головкой используются в основном для поверхностей со строгими требованиями, где не допускается соединение выступающих крепежных элементов. Плоская головка вытяжной заклепки вставляется в потайное отверстие на крепеже, чтобы головка не выступала над поверхностью.

(2) Цвет вытяжной заклепки может быть согласован с цветом сборочной заготовки путем чернения или другой обработки в соответствии с требованиями заказчика. Например, головка вытяжной заклепки может быть окрашена, чтобы обеспечить возможность клепки на окрашенных заготовках.

5. Для наиболее часто используемой вытяжной заклепки 3B010-01

Это вытяжная заклепка с плоской головкой с открытым концом, о которой говорилось выше. Внешний диаметр D заклепки составляет 0,125 дюйма, то есть 3,175 мм. Соответствующее потайное отверстие имеет размер Φ6.5XΦ3.5X120°, а сквозное отверстие, соответствующее ему, - Φ3.4.