Обработка листового металла - это увлекательный мир инженерных чудес. От скромной банки газировки до гладких кузовов автомобилей - эти процессы формируют нашу повседневную жизнь. В этой статье мы отправимся в путешествие по тонкостям формовки листового металла, руководствуясь мнениями опытных экспертов. Откройте для себя науку, стоящую за этим искусством, и раскройте секреты создания шедевров из металла. Приготовьтесь поразиться силе и точности листовой штамповки!

РИСУНОК 1 Примеры деталей из листового металла.

(a) Штампованные детали.

(b) Детали, полученные в результате прядения.

ТАБЛИЦА 1 Общие характеристики листового материалаформовка металла Процессы (в алфавитном порядке)

| Процесс формовки | Характеристики |

|---|---|

| Рисование | Мелкие или глубокие детали относительно простой формы, высокая производительность, высокая стоимость инструмента и оборудования |

| Взрывчатка | Большие листы относительно простой формы, низкая стоимость оснастки, но высокая стоимость рабочей силы, малое количество продукции, длительное время цикла |

| Инкрементный | От простого до умеренного сложные формы с хорошей чистотой поверхности; низкая скорость производства, но не требуется специальная оснастка; ограниченное количество материалов |

| Магнитно-импульсный | Неглубокая формовка, выпуклость и тиснение на относительно низкопрочных листах, требует специальной оснастки |

| Peen | Неглубокие контуры на больших листах, гибкость в работе, обычно высокая стоимость оборудования, процесс также используется для правки формованных деталей |

| Рулон | Длинные детали с постоянными простыми или сложными сечениями, хорошая обработка поверхности, высокая производительность, высокая стоимость оснастки |

| Резина | Рисование и тиснение простых или относительно сложных форм, поверхность листа защищена резиновыми мембранами, гибкость в работе, низкие затраты на оснастку |

| Спиннинг | Маленькие или большие осесимметричные детали; хорошая обработка поверхности; низкая стоимость инструмента, но трудозатраты могут быть высокими, если операции не автоматизированы |

| Штамповка | Включает в себя широкий спектр операций, таких как штамповка, заготовка, тиснение, гибка, отбортовкаЧеканка; простые или сложные формы формируются с высокой скоростью производства; стоимость инструмента и оборудования может быть высокой, но стоимость рабочей силы низкая |

| Растяжка | Крупные детали с неглубокими контурами, малое количество продукции, высокие трудозатраты, стоимость оснастки и оборудования увеличивается с ростом размера детали |

| Суперпластик | Сложные формы, мелкие детали и близкие допуски на размеры, длительное время формовки (следовательно, низкая производительность), детали, не подходящие для использования при высоких температурах |

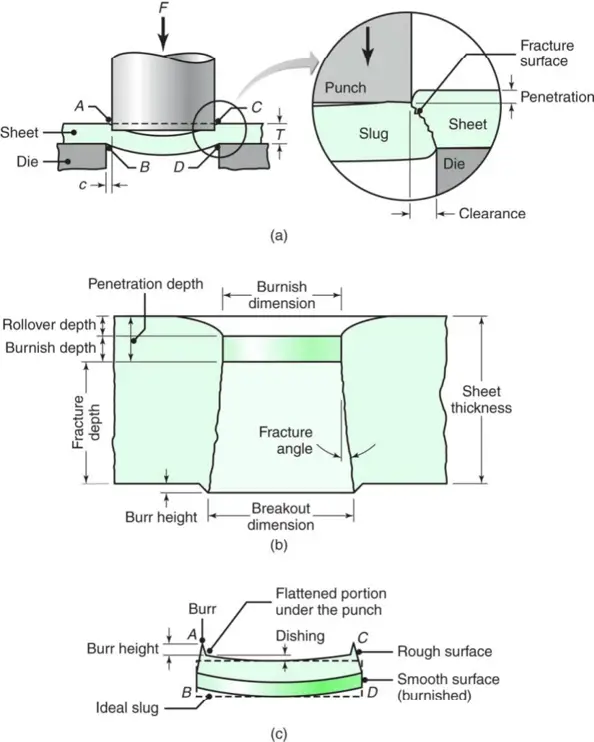

РИСУНОК 2

(a) Схематическое изображение процесса резки с помощью пуансона и матрицы с указанием некоторых переменных процесса.

Характерные особенности

(b) пробитое отверстие и

(c) слизняк.

(Обратите внимание, что масштабы (b) и (c) отличаются).

РИСУНОК 3

(a) Влияние зазора c между пуансоном и матрицей на зону деформации при сдвиге. При увеличении зазора материал, как правило, втягивается в матрицу, а не срезается. На практике зазоры обычно составляют от 2 до 10% толщины листа.

(b) Контуры микротвердости (HV) для горячекатаной стали AISI 1020 толщиной 6,4 мм (0,25 дюйма) в области сдвига.

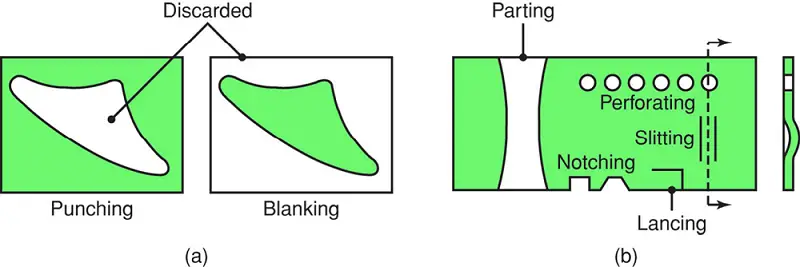

РИСУНОК 4

(a) Пробивка (пробивка) и заглушка.

(b) Примеры различных операций высечки на листовой металл.

При лансинге лист разрезается, чтобы образовалась вкладка.

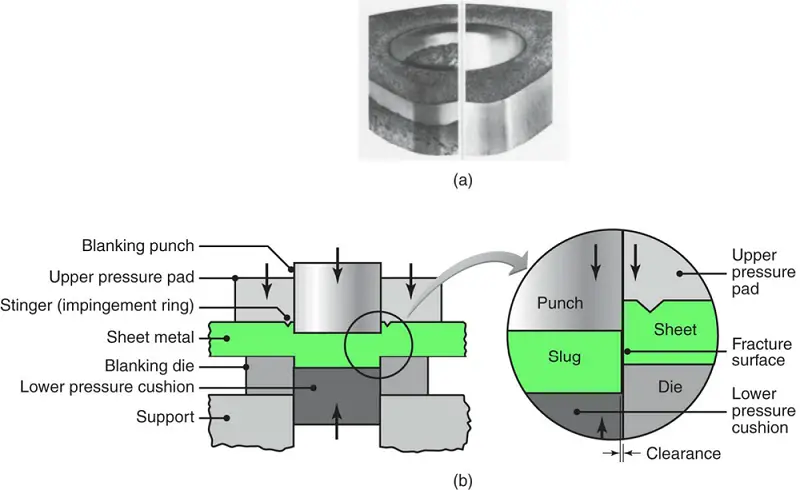

РИСУНОК 5

(a) Сравнение срезанных кромок, полученных обычным (слева) и тонким бланкингом (справа) способами.

(b) Схематическая иллюстрация одной установки для тонкая зачистка.

РИСУНОК 6 Резка с помощью ротационных ножей.

Этот процесс похож на открывание консервных банок.

РИСУНОК 7 Пример заготовок, сваренных по методу Тейлора

Изготовление внешней боковой панели кузова автомобиля с помощью лазера стыковая сварка и тиснение.

РИСУНОК 8 Примеры лазерной сварки встык и штамповки деталей автомобильных кузовов.

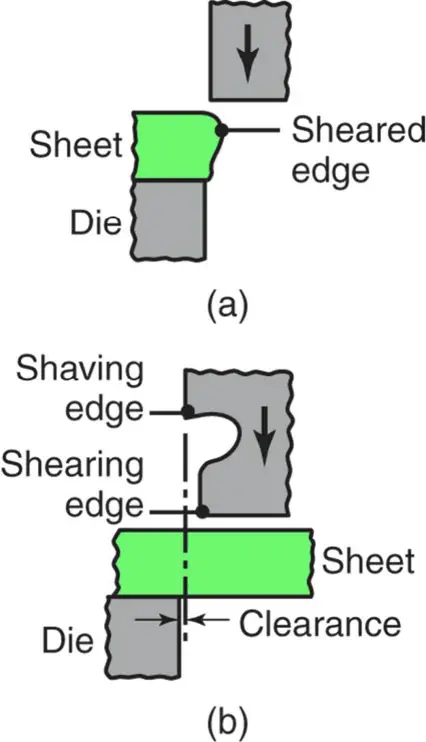

ФИГУРАE 9

Схематические иллюстрации процесса бритья.

(a) Бритье срезанной кромки.

(b) Стрижка и бритье, совмещенные в одном движении.

РИСУНОК 10 Примеры использования углов среза на пуансонах и штампах.

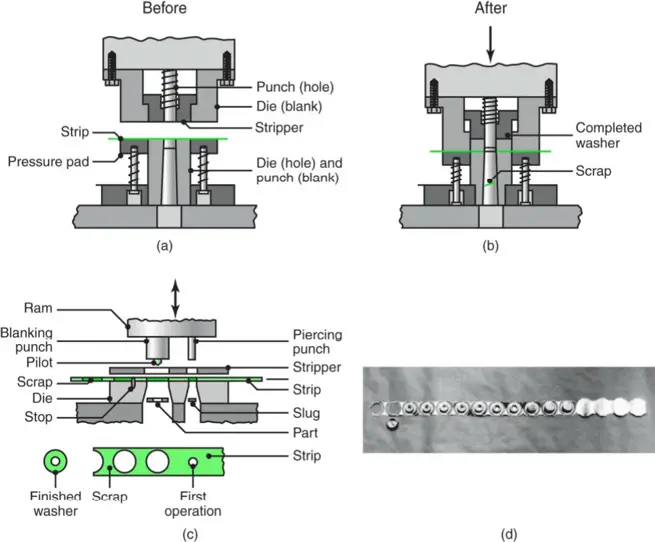

ФИГУРАE 11 Схематические иллюстрации

(a) до и (b) после заготовки обычной шайбы в составном штампе.

Обратите внимание на раздельное движение матрицы (для заготовки) и пуансона (для пробивания отверстия в шайбе).

(c) Схематическое изображение изготовления шайбы в прогрессивном штампе.

(d) Формирование верхней части аэрозольного баллончика в прогрессивной пресс-форме.

Обратите внимание, что деталь прикреплена к планке до завершения последней операции.

ТАБЛИЦА 2 Важные характеристики металла для операций листовой штамповки

| Характеристика | Важность |

|---|---|

| Удлинение | Определяет способность листового металла растягиваться без образования зазубрин и разрушения; желательны высокие значения экспоненты деформационного упрочнения (n) и экспоненты чувствительности к скорости деформации (m) |

| Удлинение точки текучести | Обычно наблюдается на листах из низкоуглеродистой стали (также называется полосой Людера или деформацией растяжения); приводит к образованию впадин на поверхности листа; может быть устранена путем прокатки при отпуске, но лист должен быть сформирован в течение определенного времени после прокатки |

| Анизотропия (плоская) | Проявляет различное поведение в разных плоскостных направлениях, присутствует в холоднокатаных листах из-за предпочтительной ориентации или механической волокнистости, вызывает образование ушек при глубокой вытяжке, может быть уменьшено или устранено путем отжиг но с пониженной силой |

| Анизотропия (нормальная) | Определяет утончение листового металла при растяжении, что важно при глубокой вытяжке |

| Размер зерна | Определяет шероховатость поверхности на растянутом металлическом листе; чем крупнее зерно, тем грубее внешний вид (как апельсиновая корка); также влияет на прочность и пластичность материала |

| Остаточные напряжения | Обычно возникает из-за неравномерной деформации при формовке, приводит к деформации детали при профилировании, может привести к коррозионному растрескиванию под напряжением, уменьшается или устраняется путем снятия напряжения |

| Springback | Из-за упругого восстановления пластически деформированного листа после разгрузки происходит искажение детали и потеря точности размеров, что можно контролировать с помощью таких приемов, как перегиб и доводка пуансона |

| Рнклинг | Вызвано сжимающими напряжениями в плоскости листа; может быть неприятным; в зависимости от степени может быть полезным для придания жесткости деталям за счет увеличения модуля сечения; может контролироваться с помощью надлежащего инструмента и конструкция штампа |

| Качество срезанных краев | Зависит от используемого процесса; кромки могут быть неровными, не квадратными, содержать трещины, остаточные напряжения и слой закалки, что негативно сказывается на формуемости листа; качество кромок можно улучшить путем тонкой зачистки, уменьшения зазора, бритья и усовершенствования инструмента и конструкция штампа и смазка |

| Состояние поверхности листа | Зависит от практики прокатки листов; важно при формовке листов, так как это может привести к разрыву и плохому качеству поверхности |

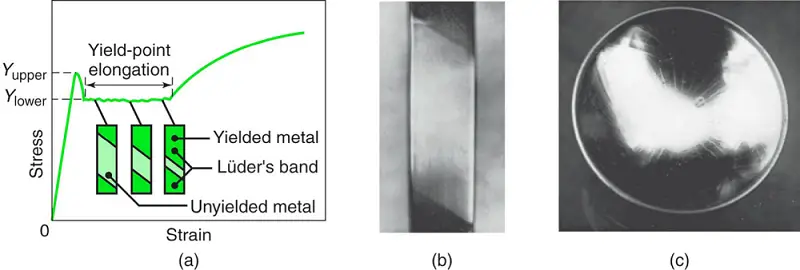

РИСУНОК 12

(a) Удлинение в точке текучести в образце из листового металла.

(b) Полосы Людера в листе из низкоуглеродистой стали.

(c) Носилки, натянутые на дно стальной банки для хозяйственных товаров.

РИСУНОК 13

(a) Испытание на кукольность (испытание Эрихсена) для определения формуемости листовых металлов.

(b) Результаты испытаний на выпучивание стальных листов различной ширины. Самый дальний слева образец подвергается, по сути, простому растяжению. Самый дальний справа образец подвергается равному двухосному растяжению.

РИСУНОК 14

(a) Деформации в деформированных круговых решетках.

(b) Диаграммы предельной деформации (FLD) для различных листовых металлов. Хотя главная деформация всегда положительна (растяжение), малая деформация может быть как положительной, так и отрицательной. R - нормальная анизотропия листа, как описано в разделе 4.

ФИГУРАE 15

Деформация сетки и разрыв листа во время формовки. Главные и малые оси окружностей используются для определения координат на диаграмме пределов формовки на рис. 14b.

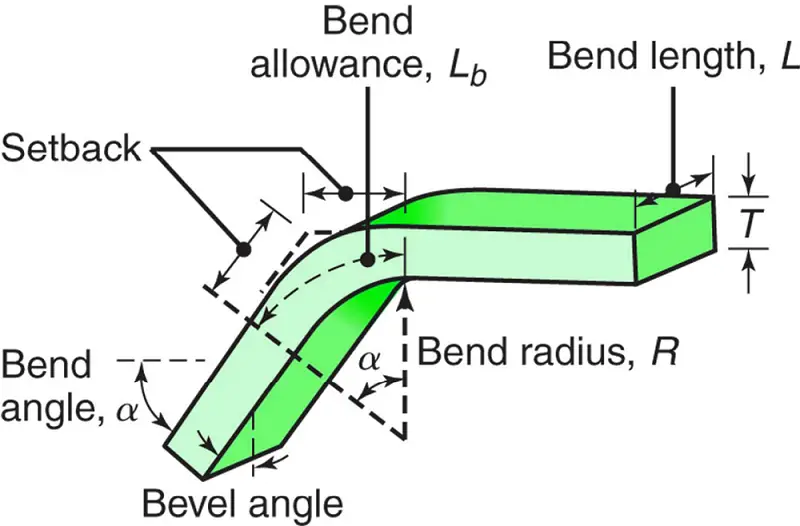

РИСУНОК 16

Терминология сгибания. Обратите внимание, что радиус изгиба измеряется до внутренней поверхности согнутой части.

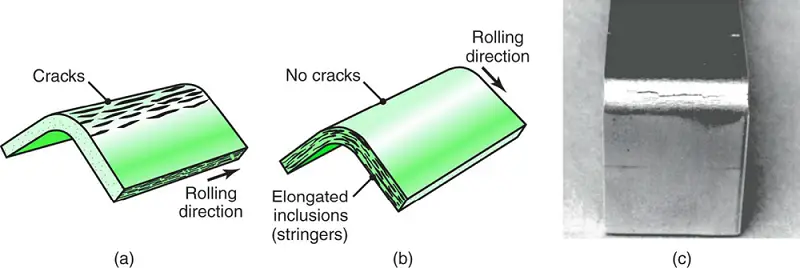

РИСУНОК 17

(a) и (b) Влияние удлиненных включений (стрингеров) на растрескивание в зависимости от направления изгиба по отношению к первоначальному направлению прокатки листа.

(c) Трещины на внешней поверхности алюминиевой полосы, согнутой на угол 90°. Обратите внимание на сужение верхней поверхности в области изгиба (из-за эффекта Пуассона).

ТАБЛИЦА 3 Минимальный радиус изгиба для различных металлов при комнатной температуре

| Материал | Состояние | |

| Мягкий | Hard | |

| Алюминиевые сплавы | 0 | 6T |

| Бериллиевая медь | 0 | 4T |

| Латунь (с низким содержанием поводков) | 0 | 2T |

| Магний | 5T | 13T |

| Аустенитная нержавеющая сталь | 0.5T | 6T |

| Низкоуглеродистые, низколегированные и HSLA | 0.5T | 4T |

| Титан | 0.7T | 3T |

| Титановые сплавы | 2.6T | 4T |

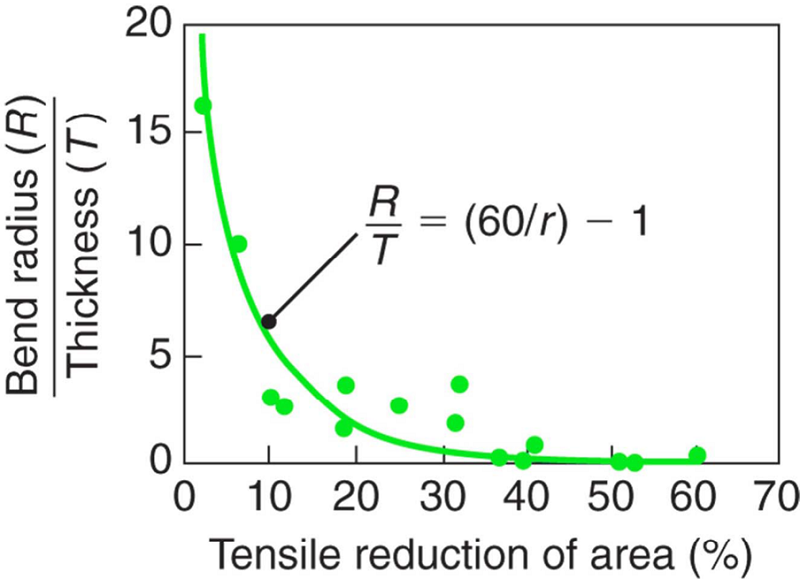

РИСУНОК 18

Отношения между R/T и уменьшение площади при растяжении для листовых металлов. Обратите внимание, что листовой металл с уменьшением площади при растяжении 50% может быть согнут сам по себе в процессе, подобном складыванию листа бумаги, без образования трещин.

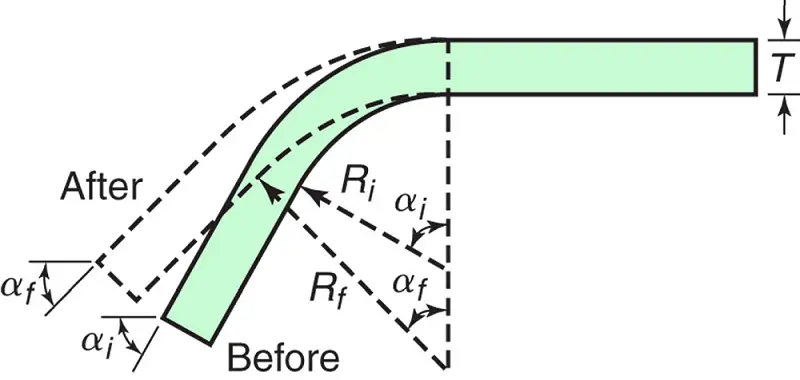

ФИГУРАE 19

Springback при изгибе. Деталь имеет тенденцию к упругому восстановлению после изгиба, и ее радиус изгиба становится больше. При определенных условиях окончательный угол изгиба может быть меньше первоначального (отрицательный springback).

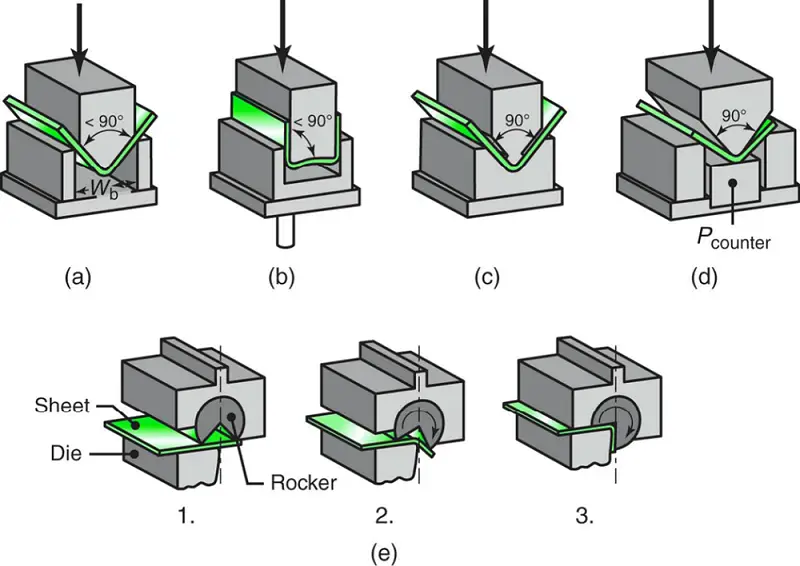

РИСУНОК 20 Методы уменьшения или устранения обратного пружинения при гибке.

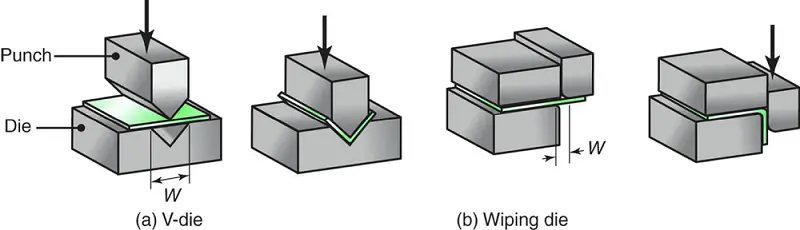

РИСУНОК 21

Распространенные операции гибки в штампах с указанием размеров отверстия штампа, W, используется при расчете изгибающих усилий.

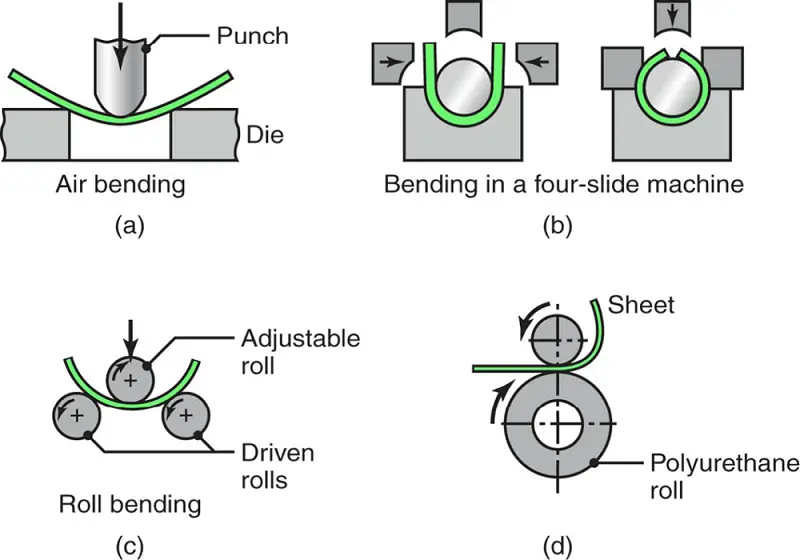

ФИГУРАE 22 Примеры различных операций гибки.

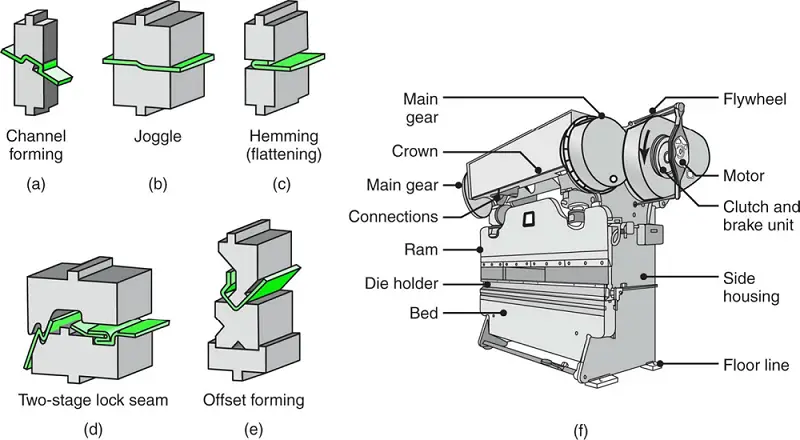

РИСУНОК 23 (a) - (e) Схематические иллюстрации различных операций гибки в листогибочный пресс. (f) Схематическая иллюстрация листогибочный пресс.

РИСУНОК 24 (a) Формирование бусин с помощью одного штампа. (b)-(d) Формирование бусин с помощью двух штампов в листогибочном прессе.

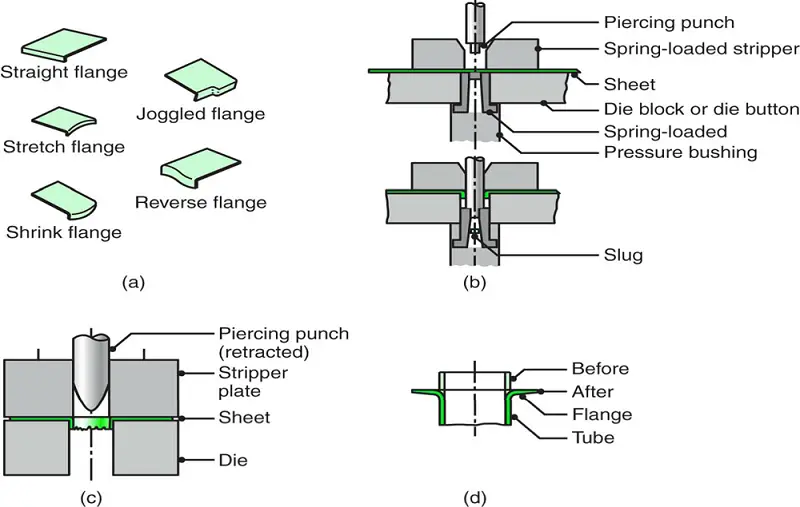

ФИГУРАE 25 Различные операции по отбортовке.

(a) Фланцы на плоском листе.

(b) Углубление.

(c) Пробивка листового металла для формирования фланца. При этой операции отверстие не нужно предварительно пробивать перед спуском пуансона. Однако обратите внимание на неровные края по окружности фланца.

(d) Отбортовка трубы.

Обратите внимание на утончение краев фланца.

ФИГУРАE 26

(a) Схематическое изображение процесса валковой формовки.

(b) Примеры поперечных сечений, сформированных с помощью рулонов.

РИСУНОК 27 Методы гибки труб.

Внутренние оправки или заполнение труб твердыми частицами, например, песком, часто необходимы для предотвращения разрушения труб при гибке.

Трубки также можно сгибать с помощью технологии, при которой на трубку надевается жесткая спиральная пружина. Зазор между внешним диаметром трубки и внутренним диаметром пружины невелик, поэтому трубка не перегибается и изгиб получается равномерным.

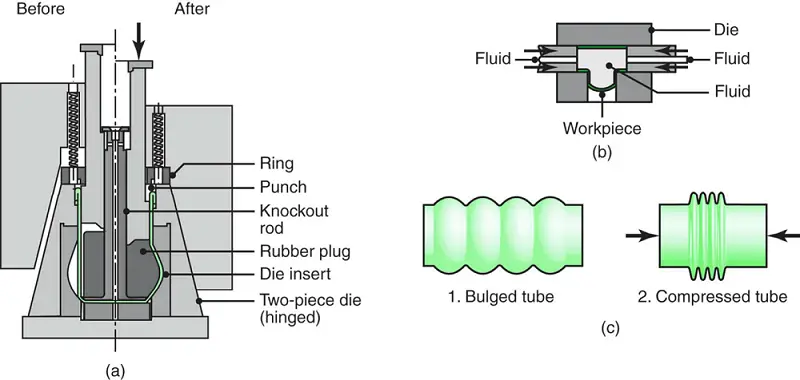

РИСУНОК 28

(a) Выпуклость трубчатой части с гибкой пробкой. Этим методом можно изготовить кувшины для воды.

(b) Производство фитингов для сантехники путем расширения трубчатых заготовок под внутренним давлением. Затем в нижней части заготовки выбивают букву "Т".

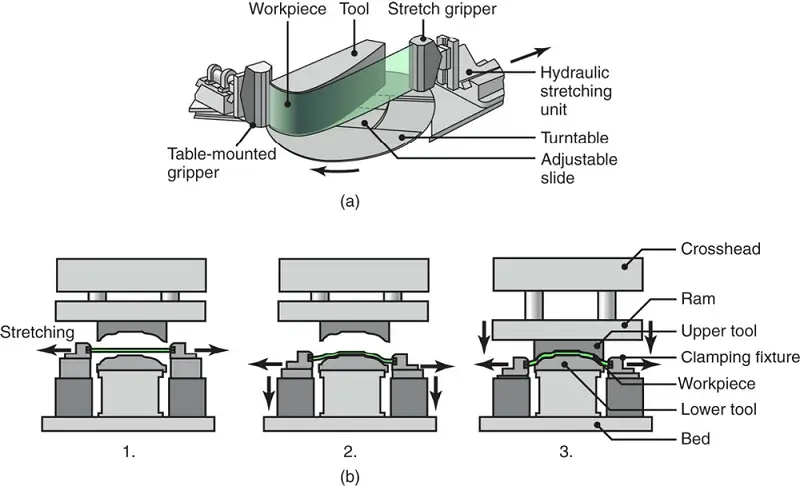

РИСУНОК 29 Схематическая иллюстрация процесса формования растяжением. Этим методом можно изготавливать алюминиевые обшивки для самолетов.

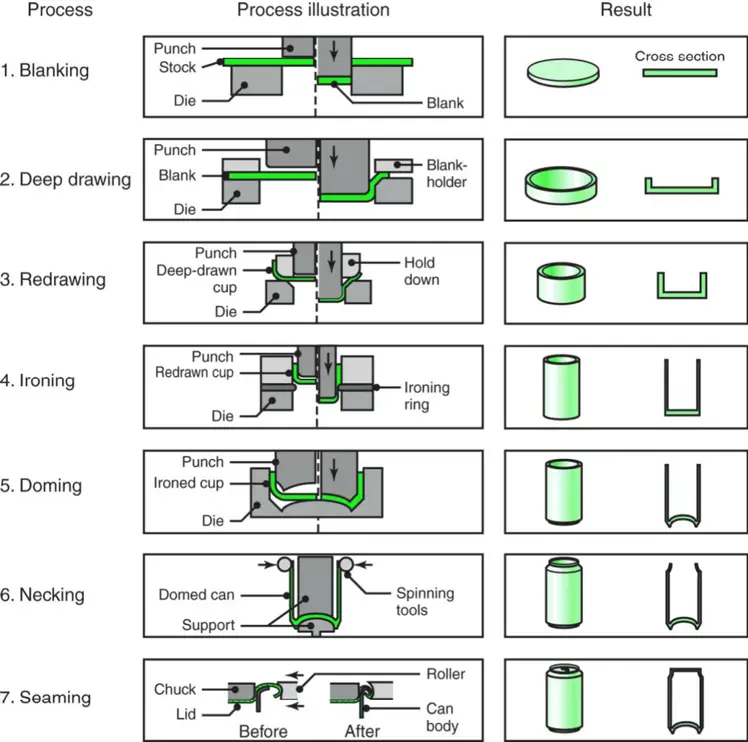

РИСУНОК 30 Процессы формовки металла при изготовлении алюминиевой банки для напитков из двух частей.

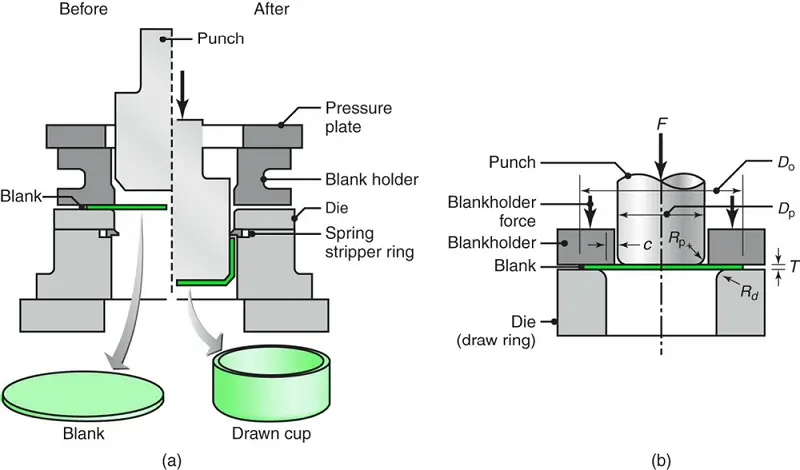

ФИГУРАE 31

(a) Схематическое изображение процесса глубокой вытяжки на круге листовой металл заготовка. Съемное кольцо облегчает извлечение сформированной чашки из пуансона.

(b) Переменные процесса при глубокой вытяжке. За исключением усилие удара, FВсе параметры, указанные на рисунке, являются независимыми переменными.

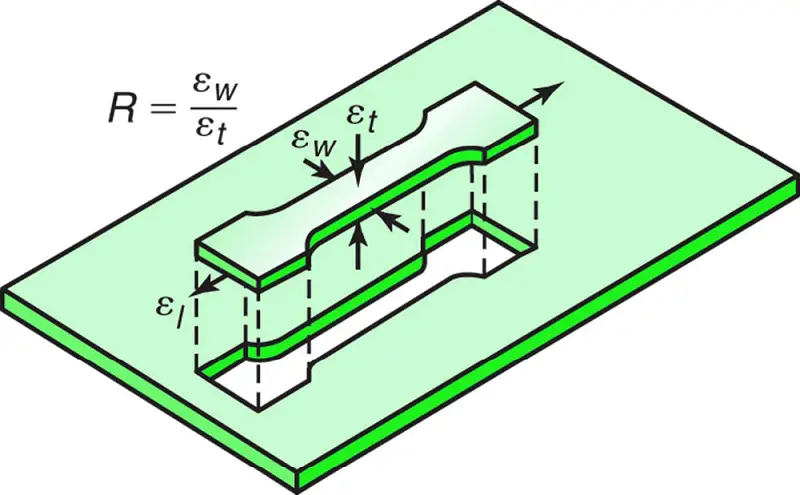

ФИГУРАE 32

Деформации на образце для испытания на растяжение, извлеченном из куска листового металла. Эти деформации используются для определения нормальной и плоскостной анизотропии металлического листа.

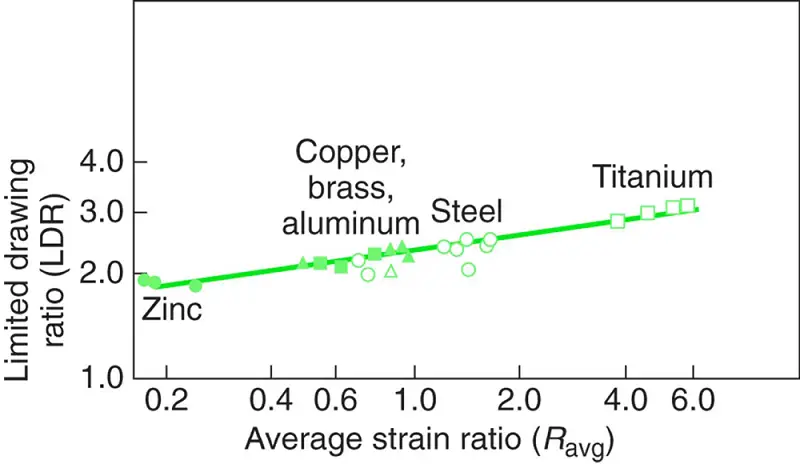

ТАБЛИЦА 4 Типичные диапазоны средней нормальной анизотропии, Rсреднее значение для различных листовых металлов

| Цинковые сплавы | 0.4-0.6 |

|---|---|

| Горячекатаная сталь | 0.8-1.0 |

| Холоднокатаная сталь с окантовкой | 1.0-1.4 |

| Холоднокатаная сталь с алюминиевым покрытием | 1.4-1.8 |

| Алюминиевые сплавы | 0.6-0.8 |

| Медь и латунь | 0.6-0.9 |

| Титановые сплавы (α) | 3.0-5.0 |

| Нержавеющие стали | 0.9-1.2 |

| Высокопрочные низколегированные стали | 0.9-1.2 |

РИСУНОК 33

Связь между средней нормальной анизотропией и предельным коэффициентом вытяжки для различных листовых металлов.

ФИГУРАE 34

Уширение в чашке из тянутой стали, вызванное плоскостной анизотропией листового металла.

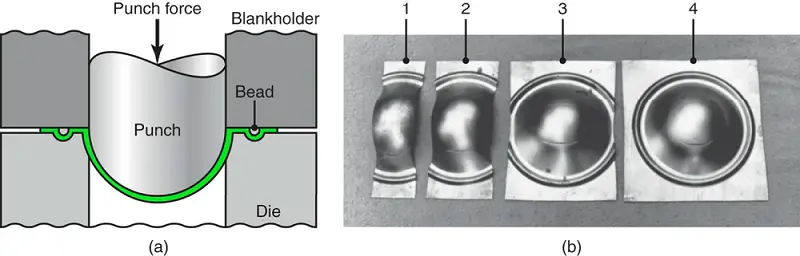

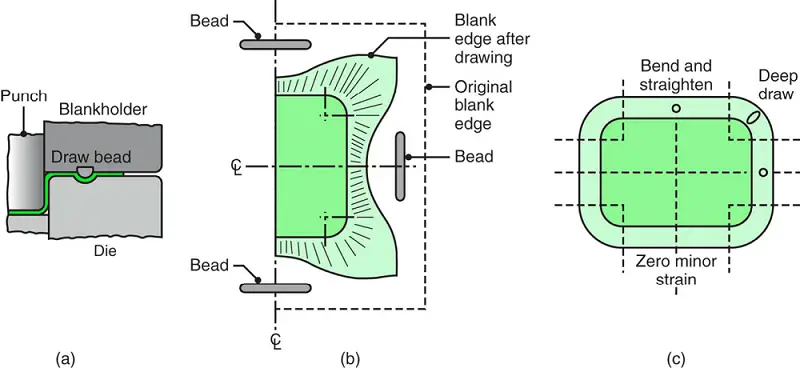

РИСУНОК 35

(a) Схематическое изображение нитяной бусины.

(b) Поток металла во время вытягивания детали коробчатой формы при использовании бисера для управления движением материала.

(c) Деформация круговых сеток во фланце при глубокой вытяжке.

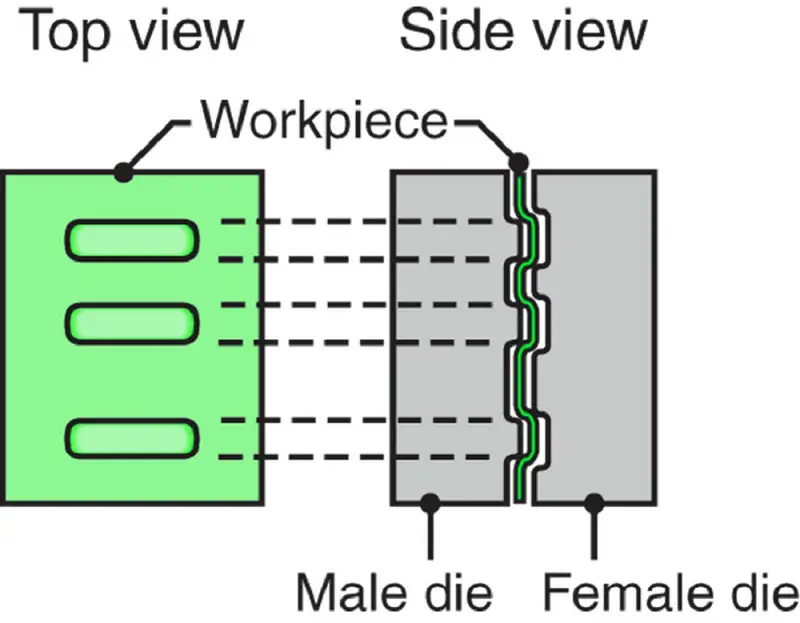

ФИГУРАE 36

Операция тиснения с использованием двух штампов. С помощью этого процесса можно создавать буквы, цифры и рисунки на деталях из листового металла.

ФИГУРАE 37

(a) Алюминиевые банки для напитков. Обратите внимание на превосходную отделку поверхности.

(b) Деталь крышки банки, показывающая встроенную заклепку и зазубренные края для поп-топа.

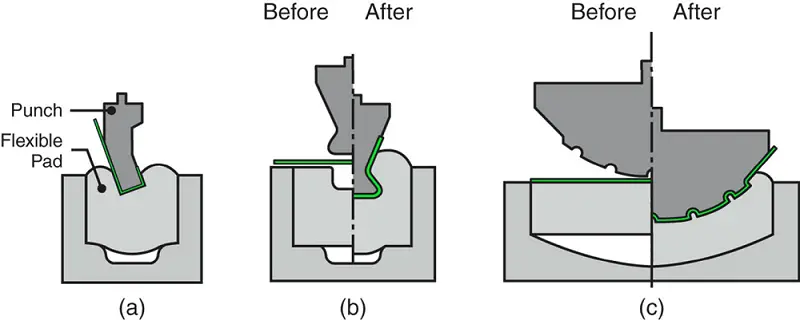

РИСУНОК 38

Примеры гибки и тиснения листового металла с помощью металлического пуансона и гибкой подложки, служащей в качестве матрицы.

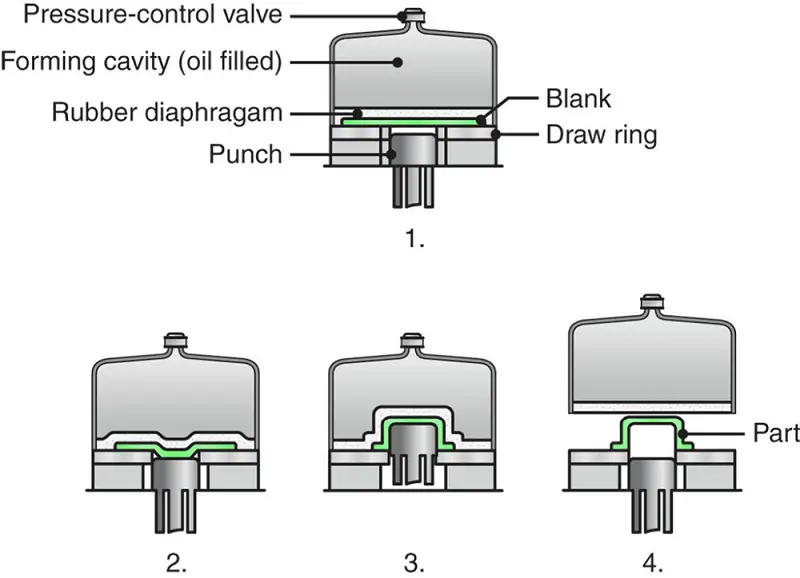

РИСУНОК 39

Процесс гидроформовки (или флюидоформовки). Обратите внимание, что, в отличие от обычного процесса глубокой вытяжки, давление в куполе прижимает стенки чашки к пуансону. Чашка движется вместе с пуансоном; таким образом, улучшается способность к глубокой вытяжке.

РИСУНОК 40

(a) Схематическое изображение процесса гидроформирования трубки.

(b) Пример деталей, изготовленных методом гидроформовки из труб. Автомобили - выхлопные трубы и конструктивные элементы, велосипедные рамы и гидравлические и пневматические Фитинги производятся методом гидроформовки труб.

ФИГУРАE 41

Гидроформованная крышка автомобильного радиатора.

РИСУНОК 42

Последовательность операций при изготовлении трубчатой гидроформованной детали:

(1) отрезанная по длине трубка;

(2) после сгибания;

(3) после гидроформовки.

РИСУНОК 43

Схематическое изображение расширения трубы до желаемого поперечного сечения с помощью (a) обычной гидроформовки и (b) гидроформовки под давлением.

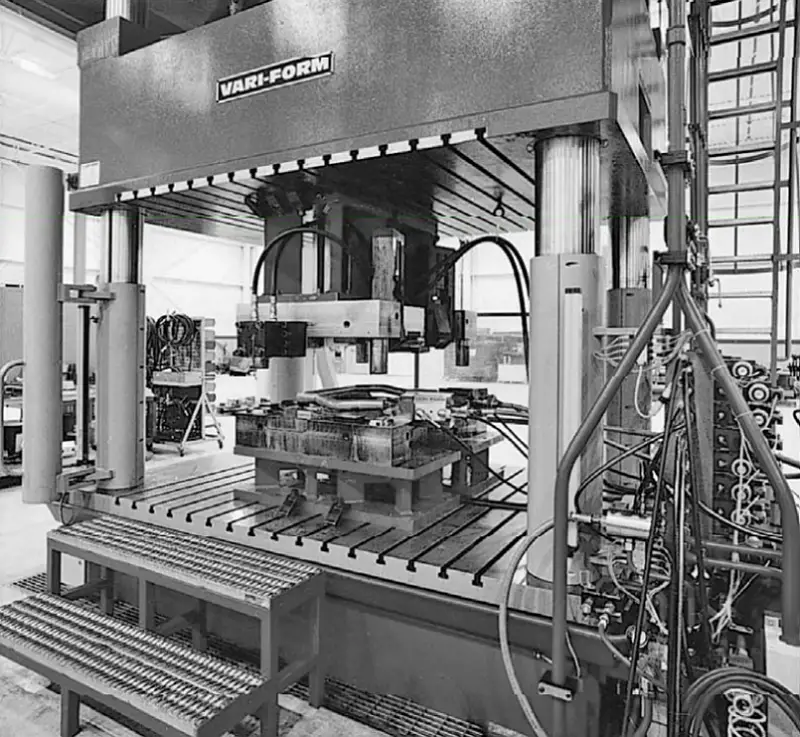

ФИГУРАE 44

Вид на трубогидроформовочный пресс, согнутая труба на месте в формовочный штамп.

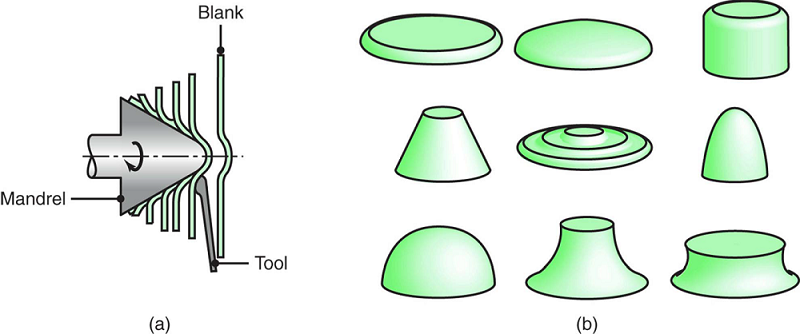

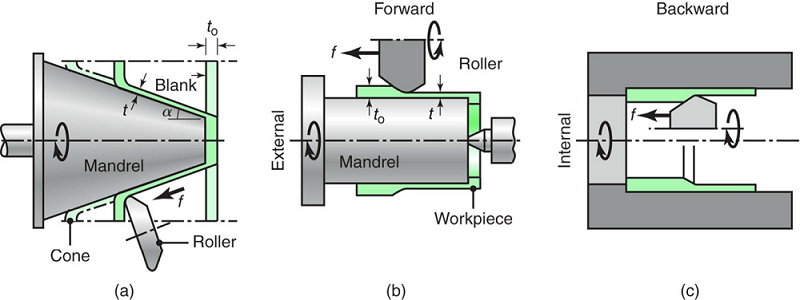

РИСУНОК 45

(a) Схематическое изображение обычного процесс прядения.

(b) Типы деталей, подвергаемых традиционному прядению. Все детали осесимметричны.

ФИГУРАE 46

(a) Схематическое изображение процесса сдвигового прядения для изготовления конических деталей. Оправка может быть сформирована таким образом, чтобы можно было изготавливать криволинейные детали. (b) и (c) Схематические иллюстрации процесса прядения трубок.

РИСУНОК 47

(a) Иллюстрация операции инкрементной формовки. Обратите внимание, что оправка не используется, а конечная форма детали зависит от траектории вращающегося инструмента.

(b) Отражатель автомобильной фары, изготовленный методом инкрементной формовки с ЧПУ. Обратите внимание, что деталь не обязательно должна быть осесимметричной.

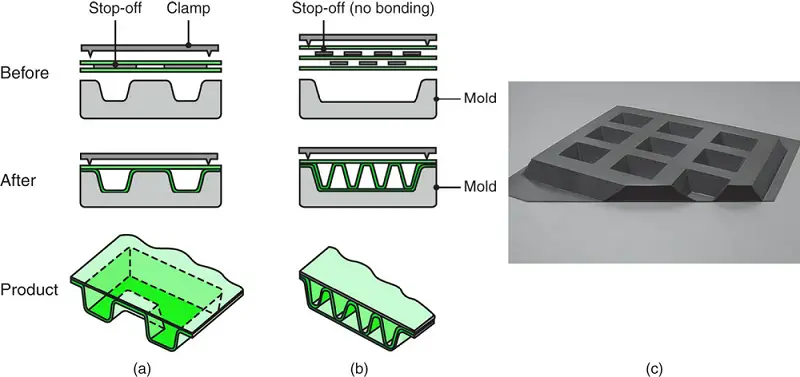

РИСУНОК 48

Виды конструкций, изготовленных методом сверхпластической формовки и диффузионного склеивания листовых металлов. Такие конструкции имеют высокое соотношение жесткости и веса.

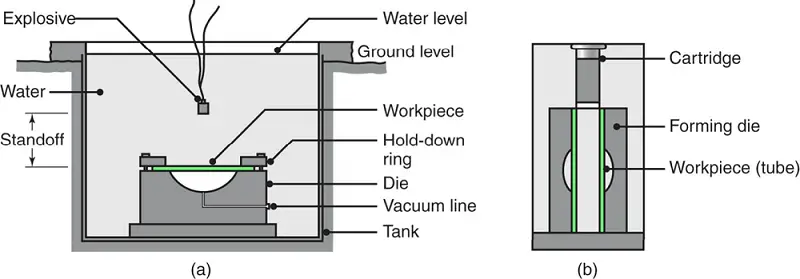

РИСУНОК 49

(a) Схематическое изображение процесса образования взрывчатых веществ.

(b) Иллюстрация метода взрывного раздувания труб в замкнутом пространстве.

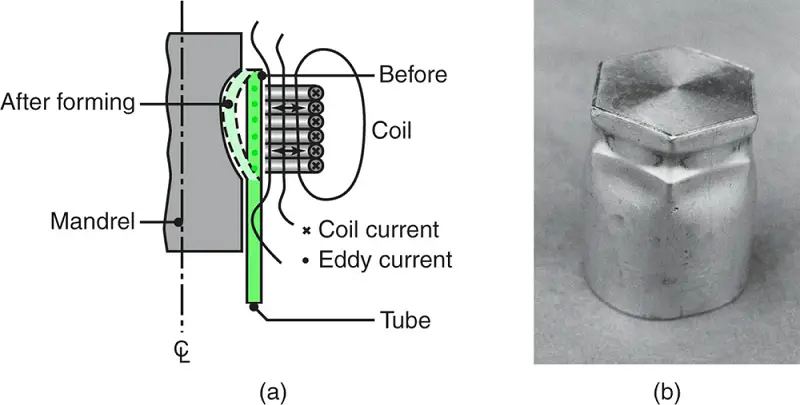

РИСУНОК 50

(a) Схематическое изображение процесса магнитно-импульсного формования, используемого для формирования трубки над пробкой.

(b) Алюминиевая трубка, свернутая в шестиугольную пробку в процессе магнитно-импульсного формования.

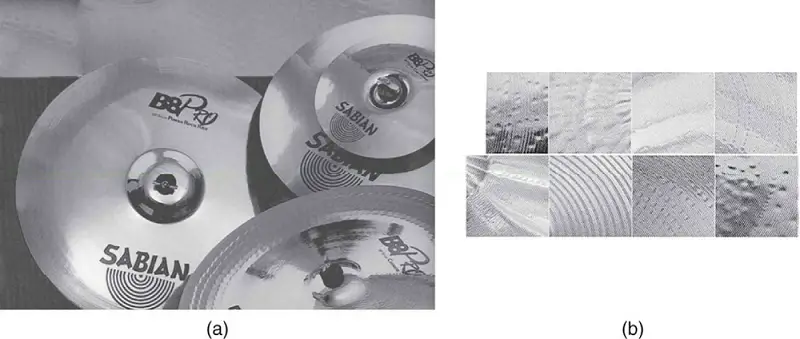

РИСУНОК 51

(a) Выбор распространенных тарелок.

(b) Детальное изображение различных текстур и отделок поверхности тарелок.

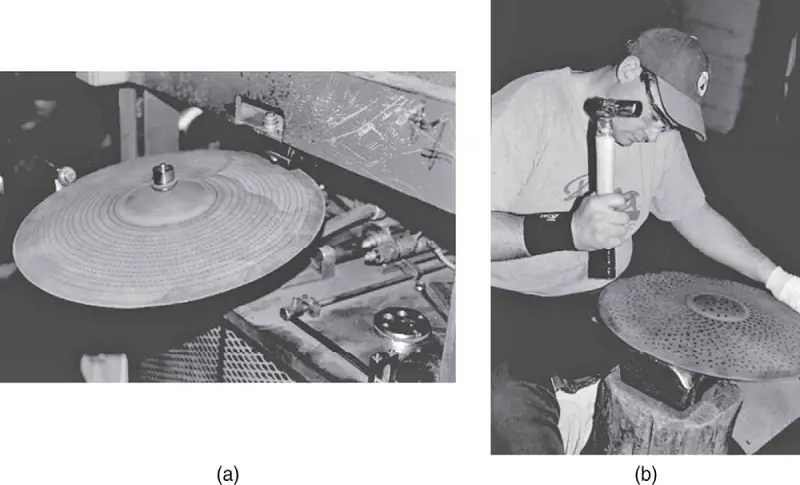

ФИГУРАE 52

Последовательность изготовления тарелок.

РИСУНОК 53

Удары молоточков по тарелкам.

(a) Автоматизированная забивка на упрочнение машина;

(b) ручной удар по тарелкам.

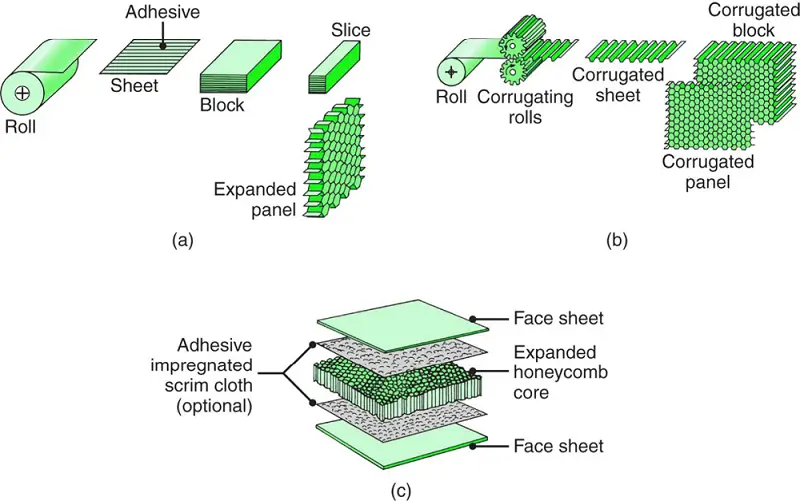

РИСУНОК 54

Методы изготовления сотовых конструкций:

(a) Процесс расширения;

(b) процесс гофрирования;

(c) сборка сотовой структуры в ламинат.

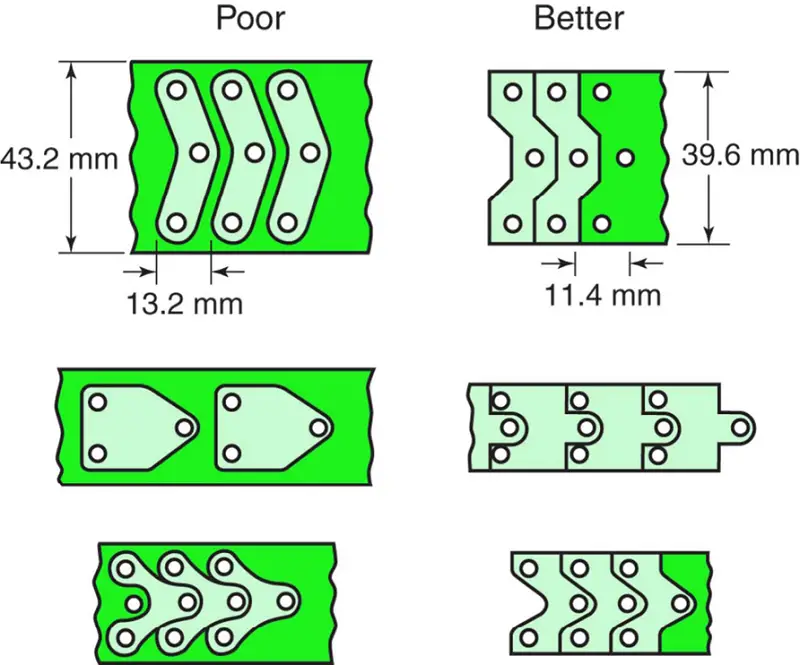

ФИГУРАE 55

Эффективная раскладка деталей для оптимального использования материала при заготовке.

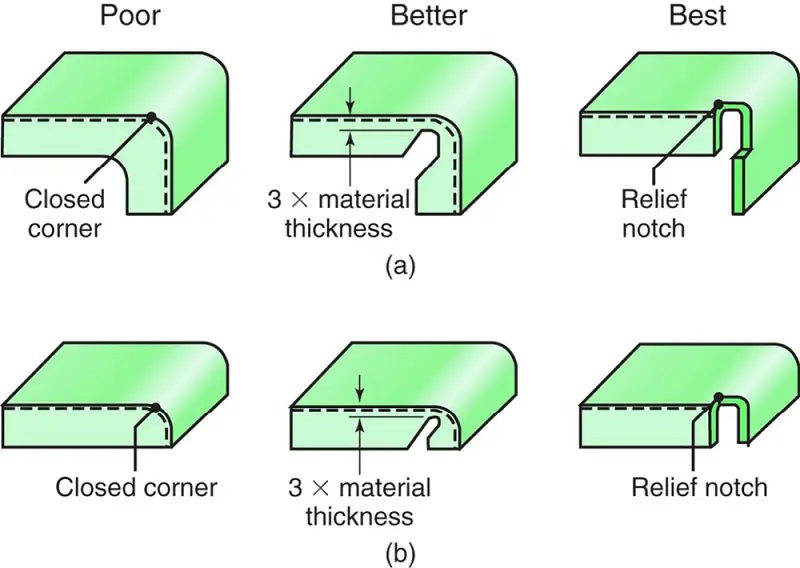

РИСУНОК 56

Контроль разрыва и смятия фланца при изгибе под прямым углом.

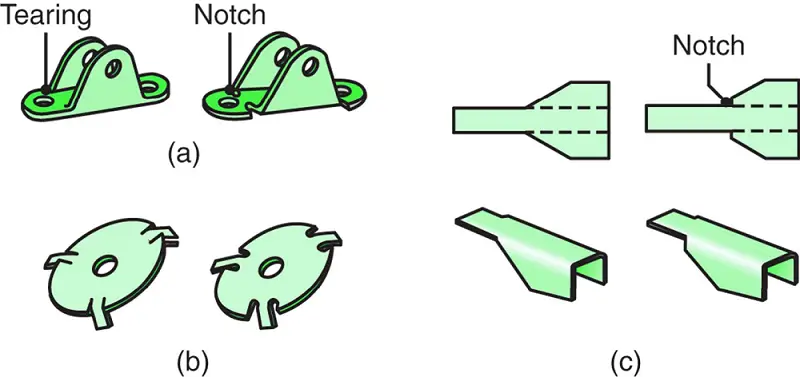

ФИГУРАE 57

Применение надрезов для предотвращения разрывов и смятия при операциях гибки под прямым углом.

ФИГУРАE 58

Концентрация напряжений вблизи изгибов.

(a) Использование полумесяца или ушка для отверстия рядом с изгибом.

(b) Уменьшение тяжести выступов во фланце.

ФИГУРАE 59

Применение (a) задира или (b) тиснения для получения острого внутреннего радиуса при изгибе. При отсутствии правильной конструкции эти элементы могут привести к разрушению.

РИСУНОК 60

(a) - (f) Схематические иллюстрации виды прессы рамы для операций листовой штамповки. Каждый тип имеет свои характеристики жесткости, грузоподъемности и доступности.

(g) большой штамповочный пресс.

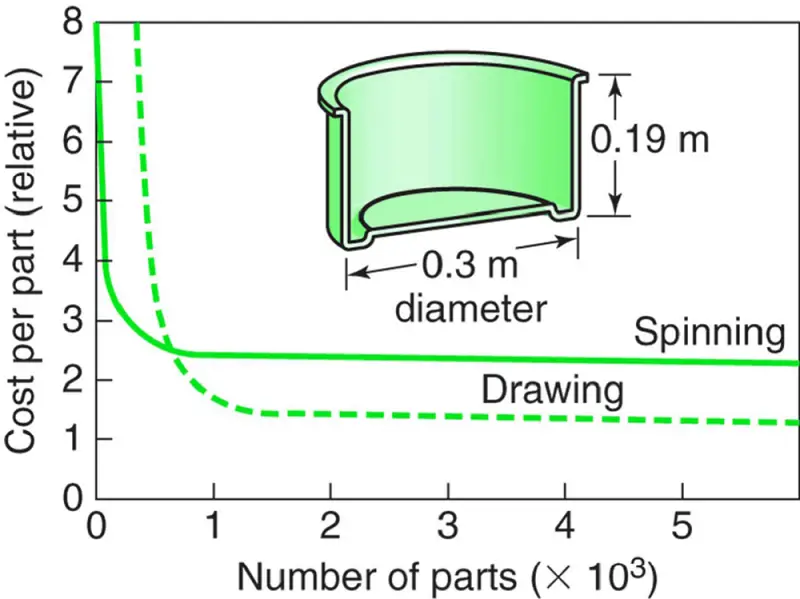

РИСУНОК 61

Сравнение затрат на изготовление круглого контейнера из листового металла методом традиционного прядения или методом глубокой вытяжки.

Обратите внимание, что при небольших объемах прядение более экономично.

P.S.: мы только что подготовили для вас PDF-версию листовой металл процесс формирования, вы можете скачать его здесь.