Представьте себе, как вы без труда разрезаете толстые металлические листы с точностью скальпеля. Эта статья в блоге раскрывает основы лазерной резки листового металла - революционного метода, сочетающего высокую точность, скорость и гибкость. Узнайте о внутреннем устройстве лазерных резаков, их ключевых компонентах и различных методах резки. К концу курса вы поймете, как эта технология позволяет оптимизировать производственные процессы и добиться превосходного качества металлоконструкций. Погрузитесь в курс дела и узнайте, как лазерная резка может изменить ваш подход к изготовлению металлических изделий.

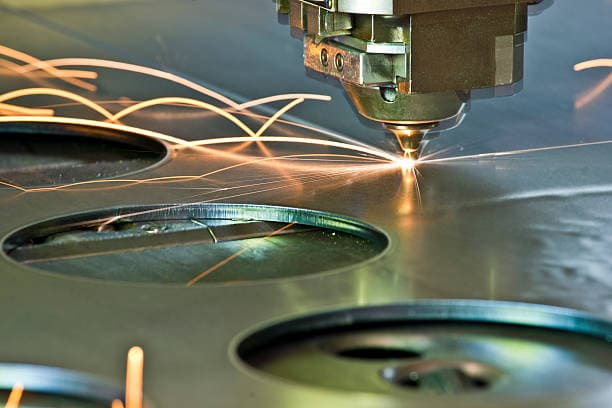

(1) Станок лазерной резки листового металла - это прецизионное производственное оборудование, предназначенное главным образом для преобразования плоских металлических листов в детали сложной формы с высокой точностью и эффективностью.

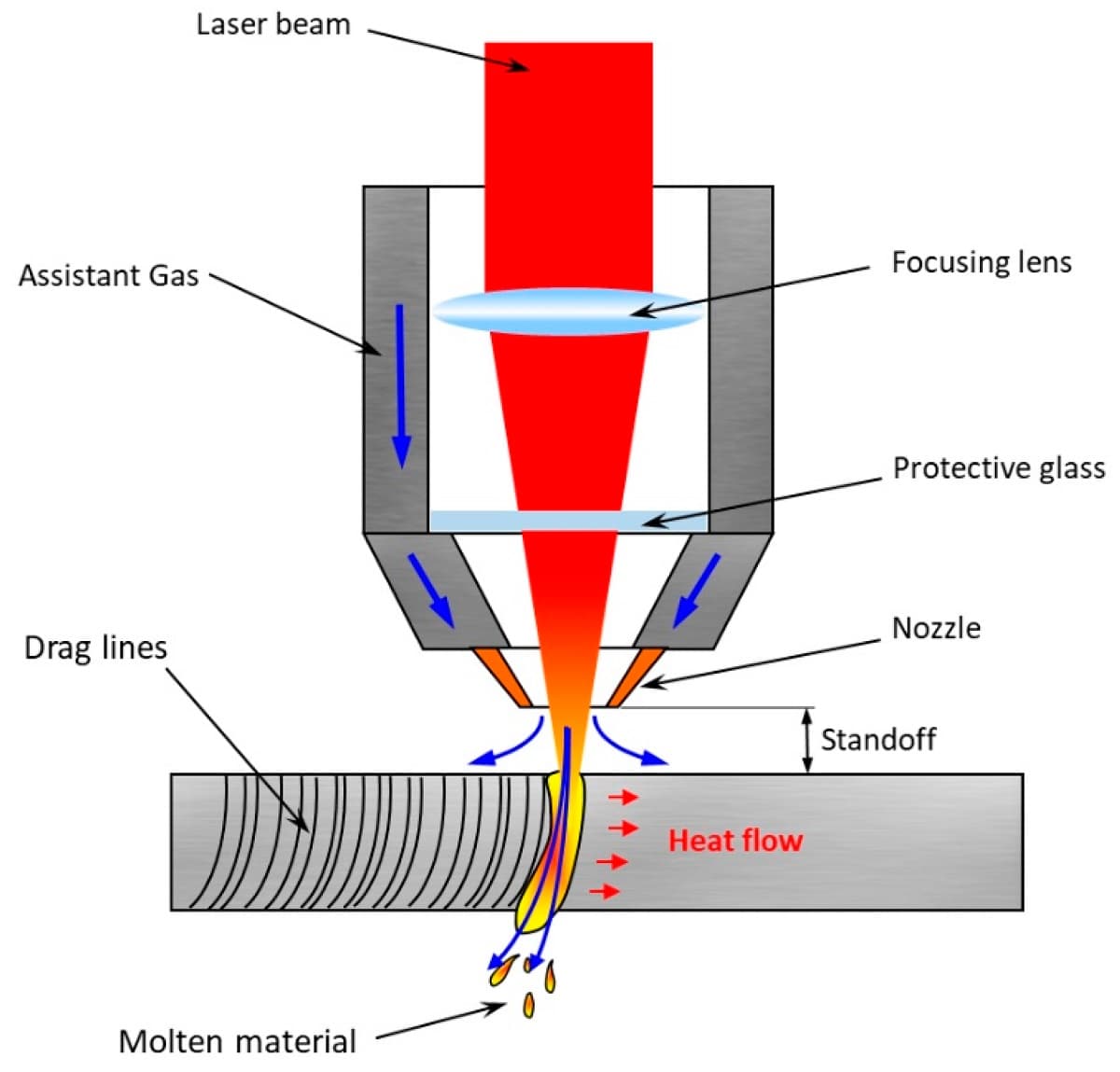

(2) Эта передовая система использует концентрированную тепловую энергию лазерного луча для выполнения операций резки. Процесс включает в себя фокусировку мощного лазера на металлической поверхности, вызывая быстрый локализованный нагрев. Интенсивное тепло расплавляет, испаряет или сублимирует материал, создавая чистый, узкий пропил, через который расплавленный металл выводится под давлением вспомогательного газа, в результате чего получается точный разрез.

Технология лазерной резки обладает многочисленными преимуществами по сравнению с традиционными методами резки:

Благодаря этим неоспоримым преимуществам лазерная резка стала преобразующей технологией в производстве листового металла, все чаще вытесняя или дополняя традиционные методы резки, такие как штамповка, плазменная резка и гидроабразивная резка в современных производственных условиях.

(1) Лазер

Лазеры можно разделить на:

Волоконный лазер позволяет получить лазер, который не только легко контролировать, но и обладает хорошей направленностью, монохроматичностью и когерентностью. В результате он широко используется в механическом производстве и листовой металл обработка.

(2) Главная машина

Существует два типа относительного движения между режущей головкой и верстаком:

(1) В процессе резки перемещается только режущая головка, а верстак остается неподвижным.

(2) В процессе резки перемещается только верстак, а режущая головка остается неподвижной.

Другие компоненты системы резки включают в себя:

(3) Система охлаждения, в которой для охлаждения используется вода.

(4) Система подачи воздуха, в которой может использоваться баллонный газ (кислород, аммиак) или сжатый воздух (воздушный компрессор, фильтр, осушитель).

(5) Электропитание, требующее стабильности трехфазного напряжения ±5% и дисбаланса мощности не более 2,5% (рассчитывается как наибольшее напряжение в трех фазах минус наименьшее напряжение в трех фазах, деленное на среднее напряжение трех фаз).

1: Воздушная резка Требования

Объем отводимого компрессором воздуха: 2,0 м³/мин.

2: Сушилка:

3: Фильтр:

(6) Система управления:

Световод Система фокусировки:

В соответствии с требованиями к характеристикам обрабатываемой детали луч усиливается, формируется и фокусируется для воздействия на обрабатываемую деталь. Устройство от выходного окна лазера до обрабатываемой детали называется фокусирующей системой световода.

Лазерная обработка Система (Cypcut Laser Cutting System):

Система лазерной обработки в основном включает в себя станину станка, рабочий стол, который может перемещаться в трехмерном диапазоне координат, и электромеханическую систему управления. С развитием электронных технологий многие системы лазерной обработки используют компьютеры для управления движением рабочего стола и достижения непрерывной лазерной обработки.

Основные технические параметры CF3015 Станок для резки листового металла:

Точность станка VDL/DGQ3441 длина измерения 1 метр.

Примечание: Точность резки зависит от толщины листа, натяжения листа и силы растяжения.

Лазерная резка - прецизионный термический процесс - может быть классифицирована на три основных типа: резка плавлением (также известная как плавление и выдувание), лазерная кислородная резка (часто называемая лазерной пламенной резкой) и лазерная резка испарением. Каждый метод обладает определенными преимуществами для конкретных материалов и применений:

Выбор метода резки зависит от таких факторов, как тип материала, толщина, желаемое качество кромки, требования к скорости производства и необходимость последующей обработки. Современные системы лазерной резки часто включают в себя адаптивные алгоритмы управления для оптимизации параметров в режиме реального времени, обеспечивая стабильное качество резки при различных свойствах и толщине материала.

Лазерная резка плавлением - это передовой термический процесс, при котором сфокусированный мощный лазерный луч локально расплавляет материал заготовки, который затем выводится высокоскоростным газовым потоком. Этот метод отличается тем, что удаление материала происходит исключительно в жидком состоянии. Взаимодействие лазерного луча и высокочистого инертного газа способствует выбросу расплавленного материала из пропила, в то время как газ остается химически инертным и служит только в качестве механической помощи.

Эффективность процесса, определяемая максимальной скоростью резки, находится в прямой зависимости от мощности лазера и в обратной зависимости от толщины листа и температуры плавления материала. При заданной мощности лазера ограничивающими факторами являются давление газа в зоне резки и теплопроводность материала заготовки. Оптимизация этих параметров имеет решающее значение для получения высококачественных резов и максимизации производительности.

Ключевым преимуществом лазерной резки плавлением является ее способность производить срезы без окисления в черных сплавах и металлах на основе титана. Это особенно ценно в отраслях, требующих высокой чистоты реза, таких как аэрокосмическая промышленность и производство медицинского оборудования. Отсутствие окисления объясняется защитой инертным газом, обычно аргоном или азотом, который не позволяет атмосферному кислороду вступать в реакцию с поверхностью горячего металла.

Параметры процесса, включая плотность мощности лазера, скорость резки, положение фокуса и давление вспомогательного газа, должны точно контролироваться для достижения оптимального качества резки. Передовые системы ЧПУ и технологии мониторинга в реальном времени часто используются для поддержания стабильной производительности резки при различной толщине и составе материала.

Разница между лазерным газовая резка и лазерной резки плавлением заключается в том, что в качестве режущего газа в лазерной резке пламенем используется кислород. Между кислородом и нагретым металлом происходит химическая реакция, в результате которой материал еще больше нагревается. Это приводит к более высокой скорости резки конструкционной стали той же толщины по сравнению с лазерной резкой плавлением.

Однако лазерная газовая резка может иметь худшее качество надрезов, чем лазерная резка плавлением. Она может давать более широкие пропилы, шероховатости, увеличенную зону термического воздействия и плохое качество кромок. Лазерно-пламенная резка не подходит для обработки точных моделей и острых углов, так как существует риск обжечься.

Для снижения теплового эффекта можно использовать лазер с импульсным режимом. Скорость резки определяется мощностью лазера.

См. также:

При постоянной мощности лазера ограничивающим фактором в лазерной газовой резке является подача кислорода и теплопроводность материала.

В процессе лазерной газификационной резки используется мощный лазер, который заставляет материал газифицироваться в месте резки. Этот метод резки подходит только для тех случаев, когда необходимо избежать присутствия расплавленного материала, поэтому он ограничен небольшим диапазоном сплавов на основе железа.

Максимальная скорость резки определяется температурой газификации материала и обратно пропорциональна толщине пластины. Чтобы пары материала не конденсировались на стенках щели, толщина материала не должна превышать диаметр лазерного луча.

Плотность мощности лазера, необходимая для этого процесса, значительна и превышает 108 Вт/см2и зависит от разрезаемого материала, глубины резания и положения фокусировка лазерного луча.

При постоянной толщине пластины и достаточной мощности лазера максимальная скорость резки ограничивается скоростью газовой струи.

Технология лазерной резки

Несколько ключевых технологий лазерной резки - это сочетание света, машин и электричества.

Параметры лазерного луча, производительность и точность станка, а также система числового программного управления напрямую влияют на эффективность и качество резки.

Технология управления положением фокуса: Одним из преимуществ лазерной резки является высокая плотность энергии луча. В настоящее время фокусное расстояние в диапазоне от 120 до 200 мм широко используется в промышленных волоконных применение лазерной резки.

Лазерная перфорация Технология: При любой технологии термической резки, за исключением редких случаев, когда она может начинаться с края листа, на листе обычно требуется небольшое отверстие. Существует два основных метода для станков лазерной резки: дробеструйная обработка и прогрессивная бурение.

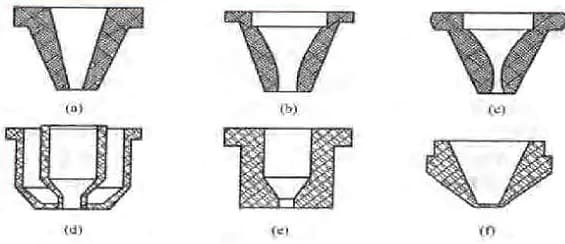

Конструкция сопла и технология управления воздушным потоком: В настоящее время сопло, используемое для лазерной резки, имеет простую конструкцию, состоящую из конического отверстия с небольшим круглым отверстием на конце. Конструкция обычно определяется методом проб и ошибок.

Анализ процесса лазерной резки

Лазерная резка - это процесс, который включает в себя как плавление, так и испарение.

На качество резки может повлиять множество факторов.

См. также:

9 факторов, влияющих на качество лазерной резки

Помимо аппаратных факторов, таких как станок и обрабатываемые материалы, значительную роль в влиянии на качество процесса лазерной резки играют и программные факторы.

Компьютерное проектирование процессов - это фундаментальный подход к изучению влияния этих программных факторов на качество процесса резания. К ним относятся:

① Выбор точки пробивки: Положение точки пробивки определяется в зависимости от конкретной ситуации.

② Настройка вспомогательной траектории резания:

③ Компенсация радиуса лазерного луча и обработка пустого штриха:

④ Оптимизация расположения пластин: Коэффициент использования пластин повышается за счет экономии материалов.

⑤ Выбор пути набора деталей:

⑥ Учет влияния факторов обработки: Траектория выбирается с учетом влияния таких факторов, как тепловая деформация.

Процесс лазерной резки "относится к взаимодействию между лазерным лучом, режущим газом и заготовкой.

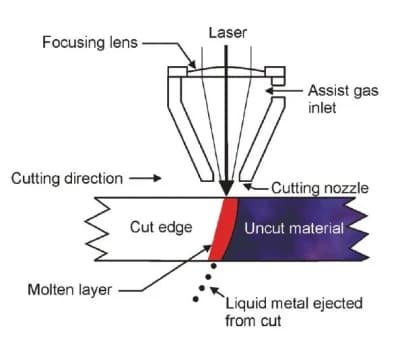

Процесс лазерной резки происходит до собственно резки. Лазер нагревает заготовку до температуры, необходимой для расплавления и испарения материала. Плоскость резки представляет собой почти вертикальную плоскость, которая нагревается и плавится под воздействием поглощенного лазерного излучения.

При лазерной газовой резке зона плавления дополнительно нагревается потоком кислорода, поступающего в щель, и достигает температуры, близкой к точке кипения. В результате газификации материал удаляется, а сжиженный материал выводится из нижней части заготовки с помощью технологического газа. При лазерной плавильной резке сжиженный материал выводится вместе с газом, который также защищает щель от окисления.

Зона непрерывного плавления движется вдоль направления резки, образуя непрерывную щель. В этой зоне происходят многие критические аспекты процесса лазерной резки, и анализ этой деятельности может дать ценную информацию о лазерной резке. Эта информация может быть использована для расчета скорости резки и объяснения формирования характеристик линии тяги.

В результате операций резания на заготовке может получиться как чистый срез, так и, напротив, шероховатая или обожженная кромка.

Основные факторы, влияющие на качество резки, включают в себя:

Состав сплава может влиять на прочность материала, удельный вес, свариваемость, устойчивость к окислению и кислотности в определенной степени. К важнейшим элементам ферросплавов относятся углерод, хром, никель, магний и цинк. Чем выше содержание углеродатем сложнее резать материал (критическим значением считается 0,8%). Некоторые виды углеродистой стали, которые хорошо подходят для лазерной резки, включают Q235 и SW22 (сталь с низким содержанием кремния и углерода, убитая алюминием).

В целом, чем мельче размер частиц составляющего материала, тем выше качество режущей кромки.

Если на поверхности имеются ржавые участки или слои окислов, профиль реза будет неровным и с большим количеством поврежденных участков. Для резки гофрированного листа выберите максимальную толщину параметр резания.

Обычная обработка поверхности включает цинкование, фокусирующее цинкование, покраску, анодирование или покрытие слоем полимерной пленки. Листовой металл, обработанный цинком, склонен к образованию шлака на кромке. Для окрашенных листов качество резки зависит от состава покрытия.

Как обрабатывать лакокрасочные материалы:

На первом этапе выбирается набор маломощных параметров (для гравировки) для предварительного прожига и маркировки обрабатываемой поверхности. На втором этапе выбирается набор параметров для резки материала.

Пластины со слоистыми покрытиями очень хорошо подходят для лазерной резки. Чтобы обеспечить правильную работу емкостного датчика и наилучшую адгезию слоистого покрытия (во избежание образования пузырьков), край слоя всегда должен располагаться в верхней части разрезаемой заготовки.

То, как луч света отражается от поверхности заготовки, зависит от исходного материала, шероховатости поверхности и обработки.

См. также:

Некоторые алюминиевые сплавы, медь и латунь обладают высокой отражательной способностью и не подходят для резки с использованием волоконно-лазерная резка машина.

См. также:

Материалы с низкой теплопроводностью требуют меньшей мощности для сварки, чем материалы с высокой теплопроводностью. Например, никель с хромом легированная сталь требует меньше энергии, чем конструкционная сталь, и выделяет меньше тепла, которое поглощается в процессе обработки. С другой стороны, такие материалы, как медь, алюминий и латунь, поглощают большую часть тепла, выделяемого лазерным излучением. Поскольку тепло отводится в сторону от целевой точки луча, расплавить материал в зоне термического воздействия становится сложнее.

Лазерная резка пламенем и лазерная резка плавлением могут привести к изменению материала вблизи края разрезаемого материала. Закалка в зоне термического влияния снижается при обработке низкоуглеродистой или бескислородной стали. Однако для высокоуглеродистая сталь (60#), краевая область становится более жесткой.

Sконструкционная сталь

При кислородной резке материала лучшие результаты будут получены при использовании лазера непрерывного режима. Система управления с малой кривизной регулирует мощность лазера в зависимости от скорости подачи вала. При использовании кислорода в качестве обрабатывающего газа режущая кромка будет слегка окислена.

Для пластин толщиной менее 3 мм можно использовать аммиачный газ для резки под высоким давлением, в результате чего режущая кромка не окисляется.

Сложные контуры и небольшие отверстия диаметром меньше толщины материала следует резать в импульсном режиме, чтобы избежать срезания острых углов. Чем выше содержание углерода, тем легче закалить режущую кромку и тем больше вероятность пережога угла. Пластины с высоким содержанием сплавов резать сложнее, чем пластины с низким содержанием сплавов.

Окисленная или пескоструйная поверхность приведет к ухудшению качества резки, а остаточное тепло на поверхности листа может негативно сказаться на результатах резки. Чтобы устранить напряжение, следует резать только стальные листы, прошедшие вторичную обработку. Примеси в расплавленной стали в условиях кипения существенно влияют на результаты резки.

Для получения чистых поверхностных резов в конструкционной стали необходимо следовать следующим советам:

Sнержавеющая сталь

Резка нержавеющей стали требуется следующее:

Для нержавеющей стали необходимо учитывать следующее:

Метод лазерной резки:

Выбор режима резания обычно осуществляется при создании программы или изменении параметров станка на станке.

Параметры газа включают:

Давление воздуха и геометрия сопла играют роль в определении шероховатости кромок и образования заусенцев. Расход технологического газа зависит от диаметра сопла и давления воздуха. Воздух для резки давление ниже 1,0 мп считается низким, а 1,5 мп - высоким.

Наиболее часто используемые режущая насадка имеет конусообразное круглое отверстие. Важно, чтобы расстояние между соплом и поверхностью заготовки было как можно меньше, чтобы максимально повысить качество газа, воздействующего на стенки щели. Часто используется расстояние между 0,5 и 1,5.

Значение параметра перфорации отличается от значения параметра резки.

Перфорация в непрерывном режиме

Перфорация в импульсном режиме

Примечание: толщина пластины (мм) примерно соответствует времени перфорации (с).

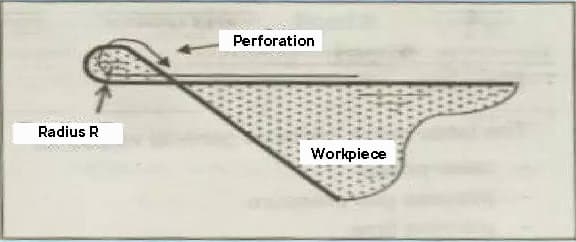

Режим CW обычно используется для перфорации, что быстрее, но позволяет получить большее отверстие, чем при перфорации с помощью импульса. По этой причине местоположение вырезаемого отверстия обычно располагается за пределами контура. Расстояние между перфорацией и фактическим контуром называется ведущей частью.

Неравномерность края надреза на заготовке может указывать на изменение фокуса луча слабого света от конца начальной режущей части к контуру. Пользователь должен по возможности устанавливать ведущую деталь на идеальной линии расширения с одной стороны геометрического блока.

При вырезании небольших внутренних контуров на поверхности важно дать рассеяться теплу, образующемуся в процессе прокалывания, прежде чем приступать к резке. Избегайте установки перфораций в узкой области и располагайте их под большим углом по отношению к контуру, что способствует отводу тепла.

Длина провода зависит от толщины пластины и диаметра отверстия.

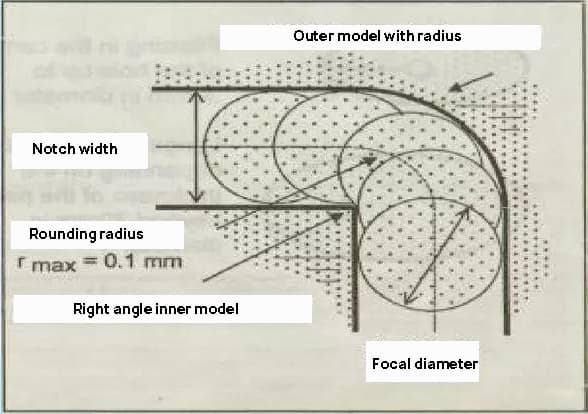

Обработка тупого угла с радиусом

По возможности избегайте бросков под углом без радиуса.

Угол с радиусом имеет следующие преимущества по сравнению с углом без радиуса:

Оптимальный радиус округления:

R оптимально = толщина листа (мм), деленная на 10, но не менее 1 мм;

Если внутренняя пластина не требует радиусного угла, максимальный радиус составляет:

Край R = половина ширины разреза.

С помощью этой балки все еще можно создать угол без радиуса, но теперь ось движется динамически:

Для высокоскоростной резки тонких листов рекомендуется использовать технологию отверстий. Это решение имеет следующие преимущества:

Оценка разрезов при лазерной резке

| Конструкционная сталь: разрезать с помощью O2 | ||

| Дефект | Возможные причины: | Условия урегулирования |

Без заусенцев, равномерная линия тяги | Правильная мощностьПравильная скорость подачи | |

Линия тяги в нижней части имеет большое смещение, а выемка в нижней части более широкая. | Слишком высокая скорость подачиСлишком низкая мощность лазераСлишком низкое давление воздухаСлишком высокая фокусировка | Уменьшение скорости подачиУвеличение мощности лазераУвеличение давления воздухаУменьшение фокуса |

Заусенец на нижней поверхности похож на шлак, он имеет форму капель и легко удаляется. | Слишком высокая скорость подачиСлишком низкое давление воздухаСлишком высокая фокусировка | Уменьшить скорость подачиУвеличить давление воздухаУменьшить фокус |

Сайт металлические борфрезы соединенные вместе, могут быть удалены как единое целое. | Фокус слишком высок. | Уменьшите фокус. |

Металлические заусенцы на нижней поверхности трудно удалить | Слишком высокая скорость подачиДавление воздуха слишком низкоеНечистый газСосредоточение слишком высокое. | Уменьшить скорость подачиУвеличить давление воздухаИспользовать более чистый газУменьшить фокус |

Заусенцы есть только на одной стороне | Неправильное выравнивание устья. Дефект устья мундштука | Центрирующая насадкаСменная насадка |

| Конструкционная сталь: разрезать с помощью O2 | ||

| Дефект | Возможные причины: | Исключить |

Материал, сбрасываемый сверху | Слишком низкая мощность, слишком высокая скорость подачи | В этом случае немедленно нажмите кнопку паузы, чтобы предотвратить попадание шлака на фокусирующую линзу. Затем увеличьте мощность; уменьшите скорость подачи. |

Резка наклонной поверхности, хорошая с обеих сторон, плохая с обеих сторон. | Неправильное, неправильное или неисправное поляризационное зеркало; поляризационное зеркало установлено в положении отклоняющего зеркала | Проверьте поляризационное зеркало; проверьте отклоняющее зеркало. |

Голубая плазма, заготовка не прорезана | Погрешность технологического газа (N2);Слишком высокая скорость подачи; Слишком низкая мощность | В этом случае немедленно нажмите кнопку паузы, чтобы предотвратить попадание шлака на фокусировочную линзу;Использование кислорода в качестве технологического газа;Снижение скорости подачи;Увеличение мощности |

Неточная режущая поверхность | Слишком высокое давление воздуха; Повреждено сопло; Слишком большой диаметр сопла; Некачественный материал. | Уменьшите давление воздуха;Замените насадку;Установите подходящие насадки;Используйте материал с гладкой и однородной поверхностью. |

Нет заусенцев, линия тракции наклонена; разрез становится более узким в нижней части. | Слишком высокая скорость подачи | Уменьшите скорость подачи. |

Образование кратера | Слишком высокое давление воздуха; Слишком низкая скорость подачи; Слишком высокий фокус; Ржавчина на поверхности пластины; Перегрев обрабатываемой заготовки; Нечистый материал. | Уменьшите давление воздуха;Увеличьте скорость подачи;Уменьшите фокус;Используйте материалы лучшего качества. |

Очень грубая поверхность среза | Слишком высокая концентрация; Слишком высокое давление воздуха; Слишком низкая скорость подачи; Слишком горячий материал. | Уменьшение фокуса; Уменьшение давления воздуха; Увеличение скорости подачи; Охлаждение материала. |

| Нержавеющая сталь: резка с помощью N2 высокое давление | ||

| Дефект | Возможные причины: | Условия урегулирования |

Производство тонких регулярных заусенцев в виде капель; | Слишком низкая фокусировка; Слишком высокая скорость подачи. | Повысьте фокус; уменьшите скорость подачи. |

Неравномерные нитевидные заусенцы растут с обеих сторон, а поверхность крупных пластин меняет цвет. | Слишком низкая скорость подачи; Слишком высокая концентрация; Слишком низкое давление воздуха; Слишком горячий материал. | Увеличение скорости подачи; Уменьшение фокуса; Увеличение давления воздуха; Охлаждение материала. |

Неравномерный заусенец, растущий только с одной стороны режущей кромки | Сопло не отцентрировано; фокус слишком высок; давление воздуха слишком низкое, а скорость слишком мала. | Центрирующее сопло; Уменьшение фокуса; Увеличение давления воздуха; Увеличение скорости. |

| Пожелтение режущей кромки | Атмосфера содержит примеси кислорода. | Используйте азот хорошего качества. |

Плазма генерируется на прямом участке. | Слишком высокая скорость подачи. | Если это произойдет, нажмите временно. |

| Генерация плазмы на прямолинейной поверхности | Слишком высокая скорость подачи; Слишком низкая мощность; Слишком низкий фокус. | В этом случае немедленно нажмите кнопку паузы, чтобы предотвратить попадание шлака на фокусировочную линзу;Уменьшите скорость захвата;Увеличьте мощность;Поднимите фокус. |

| Дисперсия луча | Слишком высокая скорость подачи; Слишком низкая мощность; Слишком низкий фокус. | Уменьшите скорость подачи; увеличьте мощность; поднимите фокус. |

| Генерируйте плазму на углу | Слишком большой допуск на угол; Слишком высокая модуляция; Слишком высокое ускорение. | Уменьшите допустимый угол; уменьшите модуляцию или ускорение. |

| Луч расходится в начале | Слишком высокое ускорение; Слишком низкий фокус; Не удалось выпустить расплавленный материал | Уменьшите ускорение; поднимите фокус и пробейте круглое отверстие. |

| Грубый разрез | Насадка повреждена; линза загрязнена. | Замените насадку; при необходимости очистите линзу. |

Материал, сбрасываемый сверху | Слишком низкая мощностьЧрезмерная скорость подачиСлишком высокое давление воздуха | В этом случае немедленно нажмите кнопку паузы, чтобы предотвратить попадание расплавленных слез на фокусирующую линзуУвеличьте мощность и уменьшите скорость подачиУменьшите давление воздуха |

Чтобы добиться наилучшего качества обработки, следуйте следующим инструкциям:

Если отмечается снижение качества обработки, проверьте следующие факторы:

Не изменяйте стандартные параметры, установленные при покупке станка лазерной резки;

См. также:

Чтобы оптимизировать параметры, создайте для них новый каталог. Если качество обработки ухудшилось, сравните стандартные параметры станка с оптимизированными, чтобы определить, были ли внесены существенные изменения.

Качество поверхности материалов сильно влияет на качество лазерной резки. Сырьевые материалы должны быть защищены от ржавчины и грязи. Если поверхность ржавая, грязная или неровная, материал следует обработать перед резкой на станке лазерной резки.

Для достижения наилучшего качества резки оператор должен следовать следующим принципам:

Режим работы при низком уровне освещенности включает в себя непрерывный и импульсный режимы. Непрерывный режим используется для обычной резки, а импульсный - для обработки небольших отверстий и перфораций, толщина которых меньше толщины материала.

Для резки заготовок, которые будут использоваться повторно, можно выполнить импульсную перфорацию по графическому контуру. Перфорация в непрерывном режиме обычно используется для более быстрой резки, но при этом получается большее отверстие по сравнению с импульсной перфорацией.

Отвод тепла до и после прокалывания имеет решающее значение при резке небольших материалов. Избегайте соединения линии реза с узкими частями заготовки и следите за тем, чтобы угол наклона фигуры был достаточным для отвода тепла.

Максимальный размер резки машины лазерной резки составляет 3000 х 1500 мм. Максимальная мощность резки 500 Вт станок для лазерной резки волокна составляет 6 мм для углеродистой стали и 4 мм для нержавеющей стали.

См. также:

Диаметр самого маленького отверстия, которое можно вырезать, должен превышать толщину пластины.

Правила техники безопасности при эксплуатации станка лазерной резки:

См. также:

См. также:

Благодаря приведенным выше материалам обучения, я думаю, вы лучше понимаете, что такое лист лазерная резка металла, которые, несомненно, будут вам полезны.

Если у вас остались вопросы о лазерная резка листового металлаПожалуйста, оставьте сообщение в области комментариев.