Вы когда-нибудь задумывались, что делает листовой металл таким универсальным в машиностроении? В этой статье вы познакомитесь с увлекательным миром листового металла, изучите свойства его материалов, производственные процессы и оптимизацию конструкции. К концу статьи вы поймете, как эти элементы сочетаются для создания более прочных и надежных металлических компонентов.

Нержавеющая сталь - это универсальный и широко используемый листовой материал, известный своей коррозионной стойкостью, прочностью и эстетической привлекательностью. Она подразделяется на несколько типов в зависимости от ее микроструктуры и состава:

Холоднокатаная сталь производится путем дополнительной обработки горячекатаной стали для достижения более гладкой поверхности и более жестких допусков. Она выпускается в сплавах 1008 и 1018 и характеризуется более высокой прочностью по сравнению с горячекатаной сталью. Холоднокатаная сталь обычно используется для изготовления изделий с высокими допусками, коммерческих зданий и складских сооружений. Гладкая поверхность и хорошая свариваемость делают ее идеальной для изготовления кузовных панелей автомобилей и бытовой техники.

Оцинкованная сталь покрывается слоем цинка для защиты от ржавчины и коррозии. Такое покрытие повышает долговечность и пластичность материала, делая его пригодным для использования в условиях воздействия влаги и других агрессивных сред. К распространенным областям применения относятся автозапчасти, товары, подвергающиеся воздействию воды, тепличное оборудование, ведра, трубы для полива и лодки. Например, оцинкованная сталь широко используется при строительстве наружных конструкций, таких как заборы и кровельные материалы, благодаря своей долговечности и устойчивости к атмосферным воздействиям.

Алюминий известен своим высоким соотношением прочности и веса и естественной коррозионной стойкостью. В производстве листового металла используются различные марки алюминия, каждая из которых обладает особыми свойствами:

Понимание свойств и областей применения этих листовых материалов имеет решающее значение для выбора подходящего материала для конкретных производственных проектов. Это гарантирует, что изготовленные детали будут соответствовать требуемым стандартам формуемости, свариваемости, коррозионной стойкости, прочности, веса и стоимости. Кроме того, учет таких факторов, как воздействие на окружающую среду и устойчивость, может стать дополнительным ориентиром при выборе материала в различных отраслях промышленности.

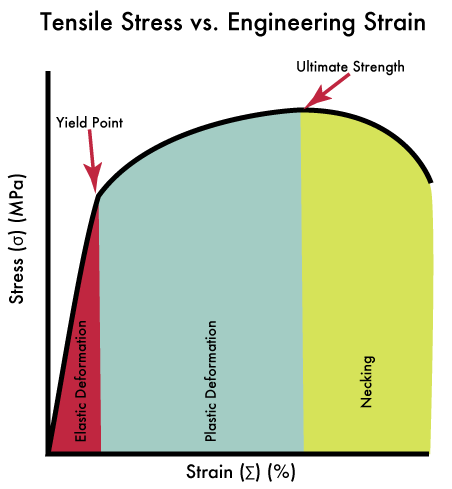

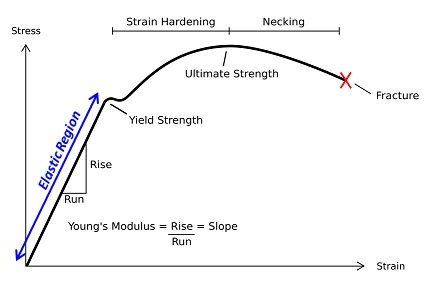

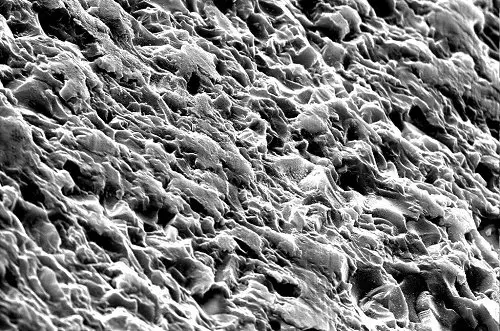

Максимальное напряжение, которое испытывает лист металлический материал который проходит перед разрывом, называется прочностью на разрыв. Единицей измерения является Н/мм2 или МПа, и обозначается символом σb. Предел прочности при растяжении - один из показателей общей прочности металла.

Максимальное напряжение, которое испытывает поперечное сечение при приложении нагрузки между двумя точками образца, называется прочностью на изгиб. Единицей измерения является Н/мм2 или МПа, и обозначается символом σbb. Прочность на изгиб - один из показателей общей прочности металла.

Максимальное напряжение, которое листовой металл Прочность материала на сжатие, которую он может выдержать под давлением без разрушения, называется прочностью на сжатие. Единицей измерения является Н/мм2 или МПа, и обозначается символом σbc.

Предел текучести обозначает напряжение металлического образца в процессе растяжения, когда нагрузка больше не увеличивается, но образец продолжает деформироваться. Единицей измерения является Н/мм2 или МПа, и обозначается символом σs. Предел текучести - это величина давления в точке текучести.

Для материалов, которые не имеют очевидного предела текучести, пределом текучести часто считается значение напряжения, при котором возникает постоянная деформация 0,2%.

Это максимальная нагрузка на исходную площадь поперечного сечения в зоне сдвига до сдвига образца.

Единица измерения: Н/мм2 или МПа, а символ - στ.

Это максимальное напряжение образца при условии, что после исчезновения внешней силы испытуемый образец деформируется и может восстановить исходное состояние.

Единица измерения: Н/мм2 или МПа, а символ - σe.

Это процент от первоначальной площади поперечного сечения, которая уменьшается после растягивающей нагрузки.

Символ ψ - это один из пластических индексов материалов.

Означает процентное соотношение удлинения материала образца и его первоначальной длины после разрушения.

Удлинение также является одним из пластических показателей материалов и обозначается δ.

Он означает способность материала сопротивляться сильному вдавливанию в его поверхность.

Существует три типа твердости: Твердость по БринеллюТвердость по Роквеллу и твердость по Виккерсу.

Как правило, твердость стали увеличивается с ростом содержание углерода в стали.

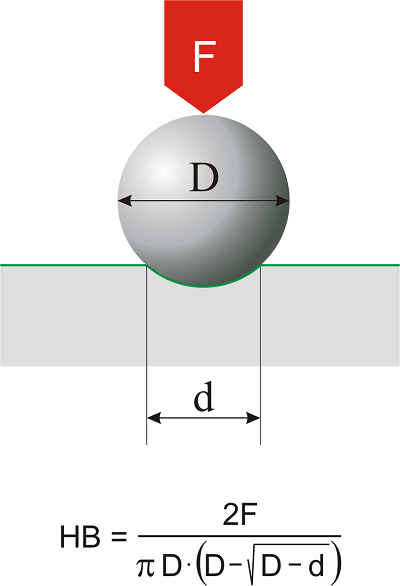

Одним из способов представления твердости и ее измерения является тест на твердость по Бринеллю. При этом испытании стальной шарик закаливают, а затем вдавливают в поверхность материала под определенной нагрузкой в течение заданного периода времени. Затем рассчитывается отношение приложенной нагрузки к площади вдавливания, и это отношение представляет собой твердость по Бринеллю.

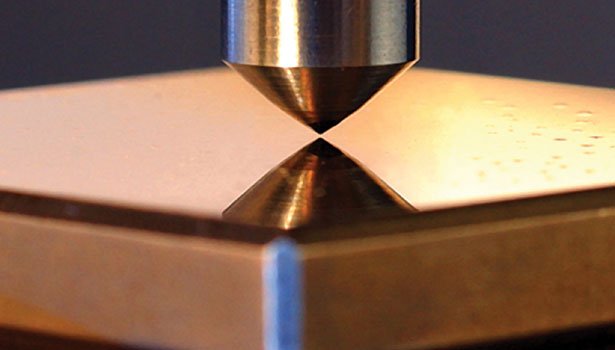

Другим методом представления и измерения твердости является тест на твердость по Роквеллу. Этот тест предполагает вдавливание алмазного конуса или стального шарика после закалки в поверхность материала, а затем определение твердости по глубине вмятины.

Твердость по Роквеллу делится на три категории: HRA, HRB и HRC, которые основаны на различных тестах и давлениях.

HRA: Значение твердости достигается путем приложения давления 1470 Н с помощью алмазной головки с углом конуса 120 градусов к испытуемым образцам. Он подходит для измерения поверхностного закалочного слоя, слоя науглероживания и твёрдый сплав материалы.

HRB: Значение твердости достигается путем приложения давления 980 Н к стальному шарику диаметром 1,59 мм. Он подходит для измерения мягких металлов, таких как цветные металлы, отожженная и нормализованная сталь.

КПЧ: Значение твердости достигается путем приложения давления 588 Н с помощью алмазного конуса с углом вершины 120 градусов к испытуемым образцам. Он подходит для измерения твердых металлов, таких как закаленная сталь и сталь с повышенной твердостью.

Для получения таблицы механических свойств металла, включая предел прочности при сдвиге, предел прочности при растяжении, предел текучести, вы можете посмотрите здесь.

Различия между материалами SGCC и SECC по твердости, пластичности и свариваемости проявляются следующим образом:

Твердость: Материал SGCC тверже, чем материал SECC. Это может быть связано с процессом восстановительного отжига при горячем цинковании, который делает SGCC немного тверже.

Пластичность: SGCC имеет низкую пластичность. Из-за более высокой твердости SGCC подвержен разрушению или повреждению при штамповке или глубокой вытяжке, поэтому при его применении следует избегать глубокой вытяжки.

Свариваемость: SGCC обладает худшей свариваемостью. Это может быть связано с более толстым слоем цинка, который может легко отслаиваться во время сварки, влияя на качество сварки. В отличие от этого, хотя SECC также является оцинкованным стальным листом, его формуемость и окрашиваемость выше, чем у SGCC, что может косвенно отражать его преимущество в свариваемости.

Чтобы избежать проблемы деформации плоского листового металла под действием силы путем оптимизации конструкции, могут быть приняты следующие методы:

Добавьте ребра жесткости: Добавление ребер жесткости в металлический лист позволяет повысить прочность и жесткость металлического листа. Этот метод прост и эффективен и подходит для ситуаций, когда необходимо повысить стабильность конструкции.

Добавьте изгибы, фланцы или подшитые края: Эти технологические операции могут добавить дополнительные слои металла к краям детали из листового металла, тем самым повышая ее прочность на растяжение и сжатие. Этот метод проектирования помогает рассредоточить напряжение, уменьшить локальную концентрацию напряжений, тем самым повышая общую прочность конструкции.

Добавьте рельефные выпуклости за счет формирования волн: Добавление рельефных выпуклостей на поверхность металлического листа позволяет не только улучшить внешний вид, но и повысить несущую способность и устойчивость к деформации металлического листа. Этот метод подходит для сценариев применения с высокими требованиями к структурным характеристикам.

Рациональное структурное проектирование: При проектировании деталей из листового металла необходимо учитывать требования и особенности технологии их обработки, а также размер партии, стоимость и эффективность производства. Рациональное проектирование конструкций является необходимым условием обеспечения высокой прочности и жесткости деталей из листового металла.

Используйте конструкцию на этапе пластической деформации: Согласно теории пластичности, когда местный материал конструкции входит в стадию пластической деформации, напряжение перераспределяется, делая распределение напряжения более равномерным, тем самым улучшая несущую способность конструкции. Поэтому учет при проектировании подходящей пластической деформации может сделать конструкцию более устойчивой под действием сил, избегая деформации, вызванной чрезмерной концентрацией напряжений.

При проектировании деталей из листового металла правильный выбор размера отверстия, внутреннего радиуса, а также высоты и радиуса изгиба существенно влияет на эксплуатационные характеристики листового металла. Во-первых, расположение отверстий должно учитывать влияние производственного процесса. Например, отверстия, расположенные слишком близко к краю, могут деформироваться или даже треснуть из-за растяжения материала, что подчеркивает важность правильной конструкции отверстий для предотвращения производственных проблем.

Кроме того, минимальный размер пробиваемого отверстия зависит от формы отверстия, механических свойств материала и его толщины. Эти факторы необходимо учитывать при проектировании, чтобы процесс пробивки не повредил пуансон и не ухудшил качество конечного продукта.

Высота гиба должна быть как минимум в два раза больше толщины листа плюс радиус гиба. Этот принцип конструкции позволяет обеспечить равномерную пластическую деформацию материала в процессе гибки, тем самым повышая точность и качество деталей из листового металла.

Если по проекту высота прямой кромки должна быть меньше удвоенной толщины листа, следует принять меры для увеличения высоты гиба, чтобы избежать обработки неглубоких канавок в зоне деформации гиба перед гибкой, обеспечивая качество формирования гиба.

Количество операций гибки при изготовлении деталей из листового металла также напрямую влияет на стоимость пресс-формы и точность гибки. Сокращение количества гибочных операций может снизить стоимость пресс-формы и повысить точность гибки, поэтому при проектировании очень важно минимизировать количество гибочных операций.

Кроме того, внешняя форма и внутренние отверстия штампованных деталей не должны иметь острых углов, поскольку острые углы могут повлиять на срок службы пресс-формы. Это еще один важный фактор, который необходимо учитывать при проектировании деталей из листового металла.

Правильный размер отверстия, внутренний радиус, высота и радиус изгиба имеют огромное значение для улучшения характеристик листового металла. Разумно рассчитав эти параметры, можно эффективно избежать производственных проблем, а также повысить качество и точность деталей из листового металла. Одновременно это поможет снизить затраты и повысить эффективность производства.