Вы когда-нибудь задумывались, почему некоторые детали из листового металла не идеально подходят после гибки? В этой статье рассматривается такой сложный вопрос, как обратная пружина при обработке листового металла. Узнайте, как пружинящий откат влияет на точность деталей, и найдите практические решения для борьбы с этим распространенным дефектом. Окунитесь в эту тему, чтобы понять механику и способы устранения дефекта для достижения лучших результатов в производстве!

Пружинная спинка - одна из самых распространенных форм брака при обработке листового металла, а также одна из технических сложностей в процессах гибки.

В то же время это один из основных дефектов в процессе штамповки листового металла, серьезно влияющий на точность размеров и качество внешнего вида деталей. Этот дефект трудно контролировать в практических производственных процессах.

Пружинный откат - это обратная упругая деформация, возникающая при разгрузке, и это распространенное явление в штамповка листового металла процесс.

Особенно сильно пружинящий откат проявляется в процессах гибки и вытяжки, что существенно влияет на точность размеров, эффективность производства и экономическую выгоду деталей.

Когда листовой металл под действием внешнего изгибающего момента сначала подвергается упругой деформации изгиба.

На стадии упругого изгиба деформация металлического листа минимальна, когда радиус изгиба большой, а внутренний радиус изгиба металлического листа не совпадает с радиусом угла пуансона.

В зоне деформации при изгибе материал на внутренней стороне изгиба (около пуансона) сжимается и укорачивается, а напряженное состояние является одноосным сжатием.

Внешняя сторона изгиба (рядом со стороной штампа) листовой металл растягивается и удлиняется, а напряженное состояние - одноосное растяжение.

От внутренней к внешней поверхности изгиба степень укорочения и удлинения постепенно уменьшается, и между двумя зонами деформации остается слой волокон, где длина остается постоянной, а деформация равна нулю, называемый нейтральным слоем.

Аналогично, между переходом от растягивающих напряжений к сжимающим существует слой напряжений, в котором касательное напряжение равно нулю, называемый нейтральным слоем напряжений.

В общем случае считается, что эти два нейтральных слоя с разными свойствами перекрываются в один нейтральный слой.

По мере увеличения изгибающего момента деформация изгиба металлического листа увеличивается, и металл на внутренней и внешней поверхностях листа первым достигает предела текучести.

Металлический лист начинает переходить от стадии упругой деформации к стадии упруго-пластической деформации, и распределение напряжений меняется с увеличением изгибающего момента.

Зона пластической деформации расширяется от поверхности вглубь, а зона упругой деформации в середине листа постепенно уменьшается, пока все сечение не перейдет в пластическое состояние.

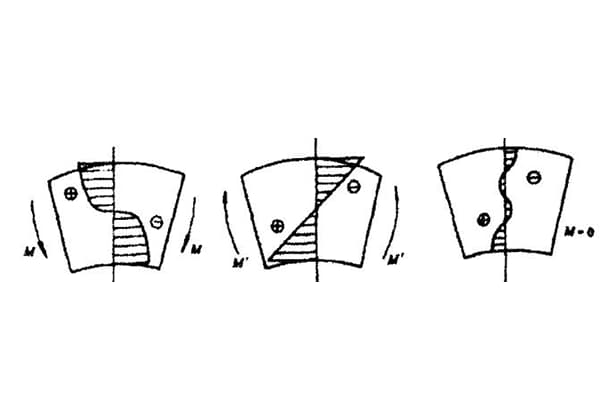

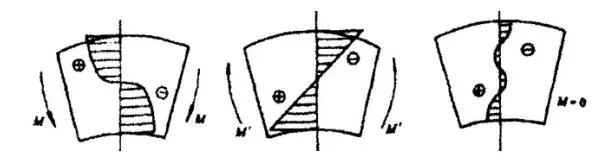

На втором изображении рис. 1 показано изменение напряжения, вызванное обратным изгибающим моментом. Третье изображение показывает остаточное напряжение которые могут вызвать пружинящий откат. Основная причина пружинения при изгибе - упругая деформация материала.

Когда металлический лист сгибается, внутренний слой подвергается сжимающему напряжению, а внешний - растягивающему.

Хотя эти два напряжения превышают предел текучести при упруго-пластическом изгибе, на самом деле при переходе от растягивающего напряжения к сжимающему всегда будет существовать зона упругой деформации, где напряжение ниже предела текучести.

Благодаря наличию упругой зоны заготовка неизбежно будет возврат пружины после разгрузки.

При большем относительном радиусе изгиба доля зоны упругой деформации увеличивается, что делает этот вид пружинящего отката более значительным.

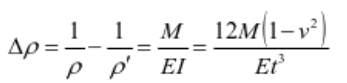

Для более наглядного объяснения пружинного отката вводится формула величины пружинного отката.

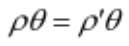

Отскок - это обратная упругая деформация, возникающая при разгрузке после гибки. Классическая расчетная формула для пружинящего отката листового металла выглядит следующим образом:

Где: Δρ - изменение кривизны; ρ - радиус кривизны до разгрузки; ρ' - радиус кривизны после разгрузки; M - изгибающий момент; E - модуль упругости; I - момент инерции изогнутого участка заготовки; υ коэффициент Пуассона; t внутренний изгибающий момент металлического листа перед пружиной.

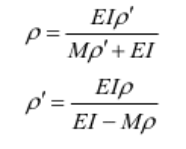

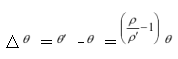

Переставив вышеприведенную формулу, мы можем получить зависимость между радиусом кривизны до и после разгрузки:

Из соотношений между параметрами в приведенном уравнении видно, что разница в радиусе кривизны гнутой заготовки до и после разгрузки, то есть величина пружинящего отката, определяется изгибающим моментом M, моментом инерции I формы поперечного сечения заготовки, модуля упругости E материала и радиуса кривизны ρ деформации изгиба.

Чем больше изгибающий момент M, приложенный к заготовке перед разгрузкой, тем больше радиус кривизны ρ деформации изгиба.

Чем меньше модуль упругости E материала, тем больше величина отката.

Если по обе стороны от изогнутой детали расположены два прямых рычага, то явление пружинения, возникающее при разгрузке, также будет проявляться в виде изменения угла между двумя прямыми рычагами.

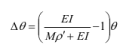

При упругом восстановлении во время разгрузки длина нейтрального слоя в согнутой заготовке не изменяется.

Поэтому,

где ρ и ρ' - радиусы кривизны до и после разгрузки, а θ и θ' - углы до и после разгрузки.

На практике, чтобы обеспечить угол изгиба детали, при проектировании пресс-формы следует учитывать угол верхнего и нижнего штампов.

Поскольку на величину угла отката влияет множество факторов, точно рассчитать его очень сложно. Обычно в качестве ориентира используются некоторые эмпирические данные.

При условии соблюдения требований следует использовать материалы с более низким пределом текучести и более высокими модулями упругости, чтобы уменьшить или устранить пружинящий откат и получить более высокое качество изгиба.

Кроме того, допуск на толщину заготовки, качество обработки поверхности и плоскостность оказывают большое влияние на пружинистость при изгибе. Для деталей с высокими требованиями к точности гибки особенно важно усилить отбор качества заготовок.

Выберите меньший относительный радиус изгиба. Меньший относительный радиус изгиба способствует уменьшению пружинящего отката.

Обычно, когда радиус изгиба ≤3-5 раз превышает толщину металлического листа, считается, что зона изгиба металлического листа перешла в пластическое состояние. Однако слишком малый радиус изгиба может привести к растрескиванию зоны изгиба.

Минимальный радиус изгиба материала, приведенный в современной литературе, в основном основан на эмпирических данных и может быть использован в качестве ориентира для проектирования радиуса изгиба заготовки.

Изменение формы изделия без изменения первоначальной функции изделия, выполнение отбортовка или фальцевание на согнутой части, или вдавливание соответствующих усиливающих ребер в месте сгиба.

Пружинящая деформация будет ограничена, что может не только уменьшить пружинящую деформацию после изгиба, но и повысить жесткость деталей.

Поправьте изгиб.

Угол пружинения при скорректированном изгибе значительно меньше, чем при свободном изгибе, и чем больше корректирующая сила, тем меньше пружинение.

Корректирующая сила концентрирует усилие штамповки в зоне деформации изгиба, заставляя внутренний слой металла выдавливаться.

После корректировки листа внутренний и внешний слои растягиваются, и пружинящие тенденции зон растяжения и сжатия после разгрузки компенсируют друг друга, тем самым уменьшая пружинящую спинку. Этот метод подходит для небольших закругленных углов с малой зоной деформации.

Термическая обработка.

Для некоторых твердых материалов и материалов, подвергшихся холодной обработке и закалке, отжиг перед изгибом может снизить их твердость и предел текучести, тем самым уменьшив пружинящую отдачу. В то же время это может уменьшить изгибающее усилие и затем закалить после сгибания.

При отжиге обычно используются рекристаллизационный, нормальный и яркий отжиги. Местный отпуск гибочная часть металлического листа может снизить предел текучести и достичь цели устранения пружинящей спинки.

Перегиб.

В процессе гибки, вследствие упругого восстановления листового металла, угол деформации и радиус кривизны листа будут увеличиваться.

Поэтому для уменьшения пружинящего отката можно использовать метод, при котором степень деформации металлического листа в пресс-форме превышает теоретическую степень деформации.

Горячий изгиб.

Можно использовать нагрев и гибку, причем соответствующие температуры могут быть выбраны в соответствии с различными типами листовых металлов. Благодаря достаточному времени размягчения можно уменьшить величину пружинящего отката.

Потяните за сгиб.

Для деталей с относительно большим относительным радиусом изгиба можно использовать метод выемки и гибки. При этом методе к листовому металлу при изгибе прикладывается тангенциальное напряжение, что изменяет состояние и распределение напряжений внутри листа.

Величина приложенного растягивающего напряжения должна привести к тому, чтобы суммарное напряжение в каждой точке зоны деформации при изгибе немного превышало предел текучести материала, что позволит всему сечению находиться в диапазоне пластической деформации при растяжении.

Таким образом, направление напряжения и деформации внутренней и внешней зон совпадает, и после разгрузки пружинящие тенденции внутреннего и внешнего слоев компенсируют друг друга, уменьшая пружинящую деформацию.

Затвердение внутреннего угла.

Сжатие прикладывается изнутри зоны гибки, чтобы устранить пружинящую спинку. Этот метод более эффективен при симметричных изгибах с обеих сторон листового металла в U-образном изгибе.

L-образные изгибы иногда дают отклонения в размерах, поэтому этот метод не подходит для формирования изделий, требующих одновременно прочности и эластичности.

Контролируйте остаточное напряжение.

При вытяжке и формовке добавьте на поверхность инструмента локальные выпуклые формы (круглые бугорки), а затем устраните добавленную форму в последующем процессе, чтобы изменить баланс остаточных напряжений в материале и устранить пружинящий откат.

При U-образной гибке пружинистость уменьшается по мере увеличения глубины отверстия вогнутой формы и уменьшения зазора формы. Зазор формы должен поддерживаться в диапазоне от 110% до 115% от толщины листа для оптимального формования и контроля пружинения.

При высоких требованиях к точности гибки величина зазора на одной стороне гиба может быть установлена в соответствии с толщиной листа, при этом для уменьшения обратного пружинения можно использовать немного более тонкие гибы.

Потяните технология гибки или пресс-формы с регулируемым зазором также могут быть использованы для уменьшения пружинящего эффекта. При V-образной гибке обратите внимание на контроль высоты закрытой формы.

Используйте формы для гибки из полиуретановой резины.

Формы из полиуретановой резины можно использовать для гибки заготовок с тонкими заготовками.

Поскольку гибочные формы из полиуретановой резины могут равномерно передавать давление во всех направлениях и производить гибку без зазоров, сгибаемая заготовка плотно прилегает к выпуклой поверхности формы, переводя заготовку в состояние трехстороннего сжимающего напряжения. Можно даже добиться гибки, схожей с вытяжкой, уменьшить обратную пружину и добиться высокого качества гибки.

Используйте наклонные клиновые формы для гибки.

Формы для гибки наклонных клиньев используют метод экструзионной коррекционной гибки, который позволяет получать более качественные гнутые детали.

Для заготовок с высокими требованиями к точности заготовки плечо пресс-формы может быть использовано для продольного прижатия конца гнутой детали, позволяя внутренней и внешней сторонам зоны деформации при изгибе получать сжимающее напряжение для уменьшения обратного пружинения.

Метод компенсации.

Исходя из направления и величины пружинящего отката согнутой части, можно регулировать геометрическую форму и размер рабочей части пресс-формы, чтобы компенсировать пружинящий откат после гибки. При одноугловой гибке выпуклая форма уменьшается на угол пружинения.

При двухугловой гибке на стенке выпуклой формы делается наклон, равный углу пружинения, чтобы после гибки компенсировать угол пружинения, или верхняя пластина и дно выпуклой формы делаются в форме дуги, чтобы изогнутая поверхность в нижней части детали после пружинения снова стала прямой, и пружинение с обеих сторон компенсируется.

Компенсация отскока листового металла на основе CAE-технологии может также использоваться для обработки математической модели CAD после компенсации отскока, что позволяет сократить количество фактических корректировок отскока.