Вы когда-нибудь задумывались, что делает сварной шов идеальным? В лазерной сварке секрет кроется в использовании защитного газа. В этой статье мы рассмотрим, как различные газы, такие как азот, аргон и гелий, влияют на качество сварного шва и почему выбор правильного газа имеет решающее значение. Приготовьтесь открыть для себя основные принципы получения безупречных сварных швов!

Защитный газ играет важнейшую роль в лазерной сварке, повышая качество шва, защищая расплавленную ванну и предотвращая повреждение лазерной оптики. Его можно разделить на три различных типа, каждый из которых выполняет определенные функции в процессе сварки:

Выбор и оптимизация этих газов существенно влияют на качество сварки, стабильность процесса и общую эффективность в лазерная сварка операции. При определении оптимальной конфигурации газа для конкретного применения необходимо учитывать такие факторы, как состав материала, конструкция сварного соединения и параметры лазера.

Непрерывная лазерная сварка - это передовой процесс соединения, в котором используются высокоэнергетические лазерные лучи в качестве концентрированного источника тепла для точного расплавления поверхности заготовок, создавая высококачественные и высокоэффективные сварные соединения.

При мощной лазерной сварке интенсивный лазерный луч быстро нагревает материал выше точки плавления. Однако экстремальные температуры могут также вызвать испарение металла, что приводит к образованию плазмы паров металла в зоне сварки.

Этот плазменный шлейф может значительно ослабить входящую лазерную энергию, снижая эффективную мощность, достигающую поверхности заготовки. Следовательно, это влияет на стабильность расплавленной ванны и может ухудшить качество и стабильность сварного шва.

Чтобы смягчить эти проблемы и обеспечить стабильность процесса, во время сварки необходимо вводить тщательно подобранный защитный газ с высоким потенциалом ионизации. Обычно используются инертные газы, такие как аргон или гелий. Защитный газ выполняет несколько важнейших функций:

Правильное применение защитного газа приводит к более стабильному процессу сварки, уменьшению количества дефектов и получению ровной, гладкой поверхности шва с улучшенными механическими свойствами.

При лазерной сварке использование защитного газа влияет на формирование сварного шва, его качество, проплавление и ширину.

В большинстве случаев продувка защитным газом оказывает положительное влияние на сварной шов, но может иметь и неблагоприятные последствия.

(1) Правильно подобранный защитный газ может эффективно защитить сварочную ванну и уменьшить или даже устранить окисление.

(2) Он также может уменьшить количество брызг во время сварки.

(3) Сварочная ванна застывает равномерно и имеет однородную, привлекательную форму.

(4) Правильно подобранный защитный газ может также уменьшить экранирующее действие факела паров металла или плазмы на лазер, что приведет к увеличению использования лазера.

(5) Кроме того, правильное использование защитного газа может уменьшить пористость сварного шва.

Если правильно выбрать тип газа, расход и режим продувки, можно добиться желаемых результатов.

Однако неправильное использование защитного газа может негативно сказаться на сварке.

(1) Неправильное использование защитного газа может привести к ухудшению качества сварного шва;

(2) Выбор неподходящего типа газа может привести к образованию трещин в сварном шве, а также к снижению механических свойств шва;

(3) Неправильный выбор скорости потока газа может привести к повышенному окислению сварного шва (независимо от того, слишком высокая или слишком низкая скорость потока), или металл сварочной ванны может быть сильно нарушен под воздействием внешних сил, что приведет к разрушению или неравномерному формированию сварного шва;

(4) Выбор неправильного метода подачи газа может привести к недостаточной защите сварного шва, либо вообще не оказать защитного эффекта, либо негативно повлиять на формирование сварного шва;

(5) На проплавление сварочного шва влияет поток защитного газа, особенно при сварке тонких листов.

Для лазерной сварки обычно используются такие защитные газы, как азот (N2), аргон (Ar) и гелий (He). Их физические и химические свойства различаются, поэтому их влияние на сварной шов также различно.

Энергия ионизации N2 умеренный, со значением выше, чем у Ar, и ниже, чем у He.

Под действием лазера происходит ионизация N2 обычно умеренное, что позволяет уменьшить образование плазменных облаков и повысить эффективность использования лазера.

Однако при реакции азота с алюминиевым сплавом или углеродистой сталью при определенной температуре образуется нитрид, который может привести к снижению вязкости и хрупкости шва и оказать негативное влияние на механические свойства сварного соединения.

Поэтому не рекомендуется использовать азот в качестве защитного газа, когда сварка алюминиевого сплава или углеродистой стали.

С другой стороны, когда азот вступает в реакцию с нержавеющей сталью, он может повысить прочность сварного соединения и положительно повлиять на механические свойства шва.

В результате азот можно использовать в качестве защитного газа, когда сварка нержавеющей стали.

Энергия ионизации Ar относительно низка, и под действием лазера степень его ионизации относительно высока, что может негативно сказаться на контроле образования плазменного облака и эффективном использовании лазера.

Однако низкая реакционная способность Ar с обычными металлами и его относительно низкая стоимость делают его привлекательным вариантом. Кроме того, его высокая плотность позволяет ему эффективно опускаться над сварочной ванной, обеспечивая лучшую защитную среду.

По этим причинам Ar обычно используется в качестве обычного защитного газа.

Энергия ионизации He самая высокая, и под действием лазера степень его ионизации очень низкая, что делает его эффективным средством управления образованием плазменных облаков.

Лазер может эффективно воздействовать на металлы, а его низкая реакционная способность и низкая активность делают его хорошим защитным газом для сварки.

Однако высокая стоимость He делает его непригодным для широкого применения в продуктах массового производства. Обычно он используется в научных исследованиях или в дорогостоящих изделиях.

В настоящее время существует два основных метода продувки защитного газа: один из них - боковая продувка защитного газа, как показано на рис. 1; другой - коаксиальная продувка защитного газа, как показано на рис. 2.

Рис. 1 Боковая сторона вала, продуваемая защитным газом

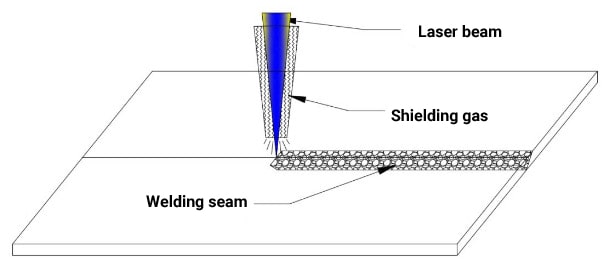

Рис. 2 Коаксиальный защитный газ

Выбор между двумя методами продувки защитного газа предполагает всестороннее рассмотрение многих факторов.

Как правило, рекомендуется использовать метод боковой продувки защитного газа.

Прежде всего, важно отметить, что термин "окисление" сварного шва - это просто разговорное название.

Теоретически, речь идет о химической реакции между вредными компонентами в воздухе и сварным швом, что приводит к снижению качество сварки.

Чаще всего это происходит из-за реакции между металлом шва и такими элементами, как кислород, азот и водород, содержащимися в воздухе при высоких температурах.

Чтобы предотвратить "окисление" сварного шва, необходимо уменьшить или исключить контакт металла шва с этими вредными компонентами при высоких температурах.

Это высокотемпературное состояние охватывает не только расплавленный металл в ванне, но и весь процесс от момента расплавления металла шва до момента его застывания и охлаждения ниже определенной температуры.

Например, титан Сплавы могут быстро поглощать водород при температурах выше 300°C, кислород при температурах выше 450°C и азот при температурах выше 600°C.

Поэтому очень важно защитить титан сварной шов после застывания и на стадии ниже 300°C, иначе он будет "окислен".

Из этого следует, что использование защитного газа должно защищать не только сварочную ванну в реальном времени, но и только что затвердевшую зону сварного шва.

В результате обычно используется защитный газ с боковым обдувом вала, как показано на рис. 1.

По сравнению с коаксиальной защитой (рис. 2) этот метод обеспечивает более широкую область защиты, особенно в зоне, где сварной шов только что затвердел.

В практическом применении не все изделия могут использовать метод защиты с боковым обдувом вала.

Для некоторых специфических изделий можно использовать только коаксиальный защитный газ, и конкретный выбор зависит от структура продукта и форма сустава.

Как показано на рисунке 3, изделие имеет линейную форму сварного шва, при этом форма соединения может быть стыковым, нахлесточным, внутренним угловым или внахлест. сварное соединение.

Для этого изделия лучше использовать метод бокового обдува защитным газом, показанный на рис. 1.

Рис. 3 Прямой сварной шов

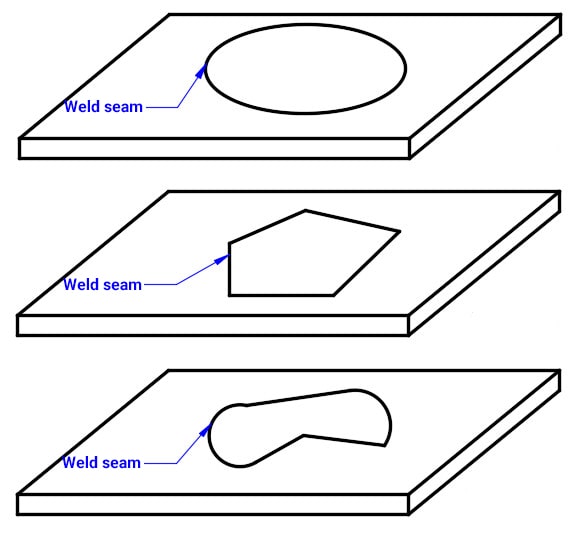

Как показано на рисунке 4, изделие имеет форму сварного шва, которая представляет собой плоскую круглую форму, плоскую многостороннюю форму, плоскую многосегментную линейную форму или другие замкнутые формы, а формы швов могут быть стыковыми, нахлесточными, внахлест и т.д.

Таким образом, изделие больше подходит для использования метода коаксиального защитного газа, показанного на рисунке 2.

Рис. 4 Плоский замкнутый граф сварного шва

Выбор защитного газа оказывает непосредственное влияние на качество, эффективность и стоимость сварочного производства.

Однако из-за разнообразия сварочных материалов выбор сварочный газ в реальной практике сварки является более сложным.

Чтобы выбрать наиболее подходящий защитный газ, необходимо принять во внимание сварочный материал, метод сварки, положение сварки и желаемый результат сварки.

Единственный способ определить лучший вариант - провести испытание сваркой.

Помимо выбора подходящего защитного газа в зависимости от сварочного материала, необходимо также изучить влияние угла обдува, направления и скорости потока защитного газа на морфологию сварного шва.

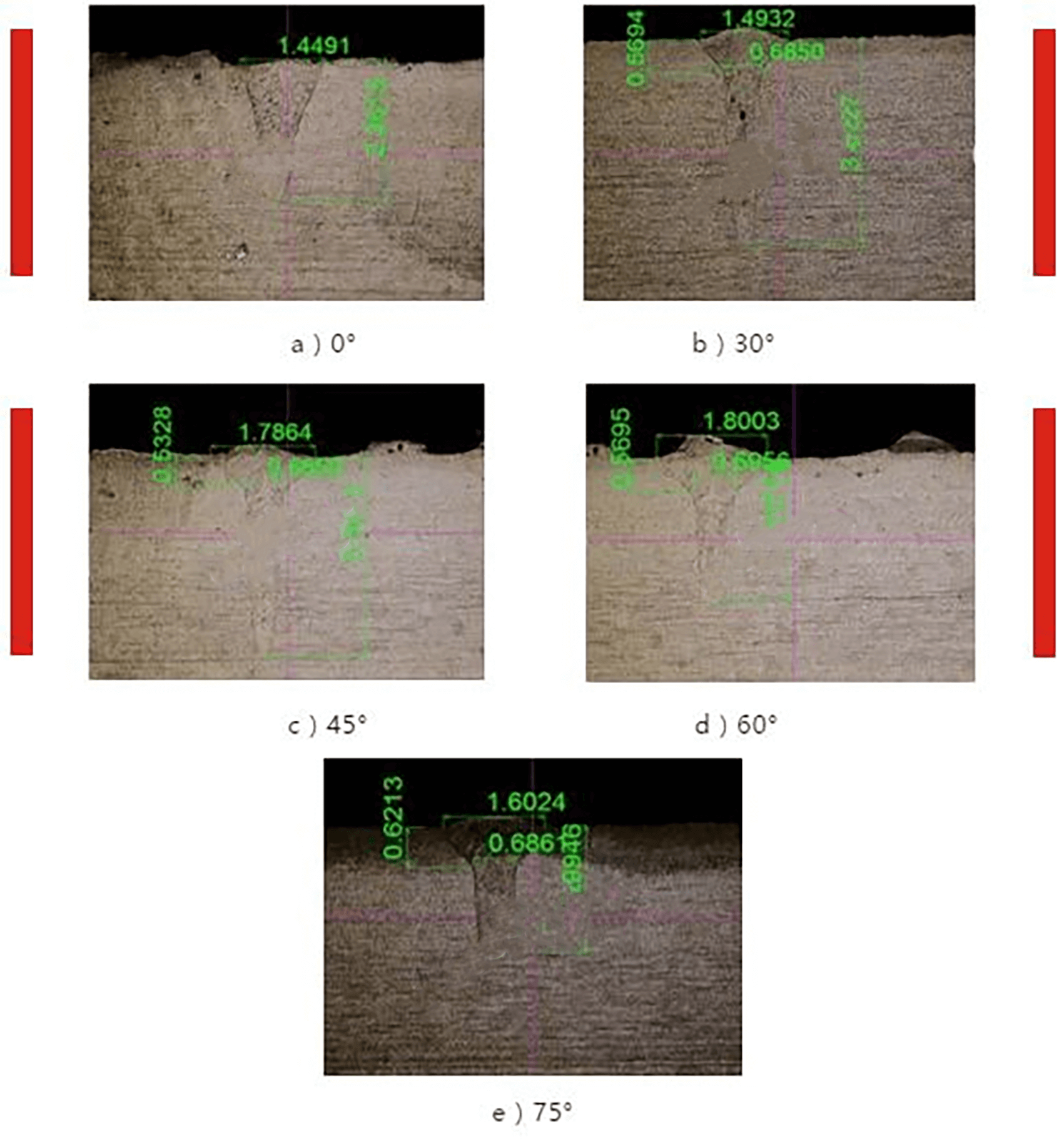

Были проведены исследования, чтобы понять влияние различных углов продувки защитного газа на сварной шов при одинаковых условиях сварки.

Результаты эксперимента показывают, что при одинаковом контроле других переменных тенденция влияния морфологии сварного шва остается неизменной при различных скоростях потока.

Однако с увеличением скорости потока влияние на провар становится более заметным, в то время как влияние на поверхность и ширину шва уменьшается.

Для конкретного изучения влияния угла обдува скорость потока поддерживалась на уровне 5 л/мин, остальные переменные контролировались, и изменялся только угол обдува.

Результаты испытаний показаны на рисунке 5, а металлографическая диаграмма морфологии поперечного сечения сварного шва - на рисунке 6.

Рис. 5 Влияние различных методов продувки на проплавление и ширину сварного шва

Рис. 6 Морфология сварного шва при различных углах обдува

Согласно экспериментальным данным, провар первоначально увеличивается, а затем уменьшается по мере увеличения угла обдува.

При угле 0° и выше 45° проникновение значительно снижается. Максимальное проникновение достигается при угле обдува 30°.

Ширина сварного шва определяется снижением интенсивности лазерного излучения под воздействием плазмы и влиянием потока газа на сварочную ванну.

При угле обдува 0° ширина расплава наименьшая. С увеличением угла обдува ширина расплава увеличивается, но при угле более 45° ширина сварного шва практически не меняется.

Анализ результатов

Влияние защитного газа на морфологию сварного шва в основном регулируется размером плазмы, который определяет плотность мощности лазера, достигающего поверхности заготовки.

На основании металлографической диаграммы поперечного сечения шва видно, что морфология шва имеет тенденцию к теплопроводной сварке при 0° или 75°, в то время как сварка с глубоким проплавлением проявляется при 30° и 45°.

В заключение следует отметить, что при одинаковых процесс сварки Рекомендуется использовать угол обдува 30° для увеличения проникающей способности, 45° для увеличения ширины поверхности и 0° или 75° для увеличения ширины нижнего плавления.