Вы когда-нибудь задумывались, как металлические детали приобретают невероятную прочность и долговечность? Дробеструйное упрочнение - это невоспетый герой, стоящий за многими прочными компонентами, на которые мы полагаемся каждый день. В этой статье мы познакомимся с увлекательным миром дробеструйного упрочнения - процесса, который улучшает металлические поверхности с помощью высокоскоростной дробеструйной обработки. Приготовьтесь узнать, как эта инновационная технология творит волшебство: от повышения усталостной прочности до улучшения износостойкости и коррозионной стойкости. Давайте погрузимся и раскроем секреты этой мощной обработки поверхности!

Дробеструйное упрочнение - это процесс, улучшающий механические свойства и состояние поверхности заготовок за счет использования высокоскоростной песчаной или железной дроби для воздействия на поверхность. Этот процесс позволяет повысить механическую прочность, износостойкость, усталостную прочность и коррозионную стойкость деталей.

Кроме того, дробеструйное упрочнение может использоваться для матирования поверхности, удаления окалины и устранения остаточных напряжений в таких процессах, как литье, ковка и сварка.

Дробеструйная обработка для удаления старой краски и ржавчины на поверхности стальных колес

Дробеструйное упрочнение подразделяется на дробеструйное упрочнение и дробеструйную обработку.

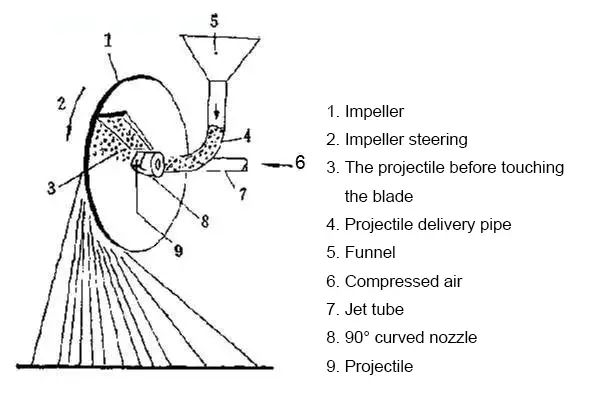

Дробеструйное упрочнение

Обработка поверхности Дробеструйная обработка обладает значительной силой удара и обеспечивает очевидный эффект очистки.

Однако обработка тонколистовых заготовок дробеструйным упрочнением может легко вызвать деформацию заготовки, и стальная дробь попадает на поверхность заготовки, независимо от дробеструйной обработки или упрочнения, что приводит к деформации металлической подложки. Fe3O4 и Fe2O3 не обладают пластичностью и отслаиваются после разрушения. Масляная пленка также деформируется вместе с подложкой, поэтому дробеструйная или дробеметная обработка загрязненных маслом деталей не может полностью удалить масло.

Среди существующих методов обработки поверхности заготовок пескоструйная обработка обеспечивает наилучший эффект очистки.

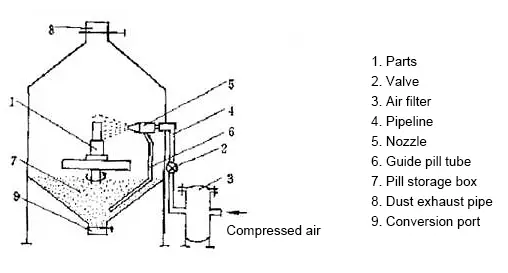

Выстрел взрывные работы

Дробеструйная обработка подходит для очистки поверхностей деталей с высокими стандартами. Однако в настоящее время общее оборудование для пескоструйной обработки в Китае состоит в основном из базовых и тяжелых машин для транспортировки песка, таких как шарнирный дракон, скребок, ковш и элеватор.

Для установки оборудования необходимо соорудить глубокий котлован и создать водонепроницаемый слой, что приводит к удорожанию строительства, увеличению объема работ по обслуживанию и повышению эксплуатационных расходов.

Кроме того, значительное количество кремниевой пыли, образующейся в процессе пескоструйной обработки, не может быть эффективно удалено, что представляет серьезную угрозу для здоровья операторов и загрязняет окружающую среду.

Дробеструйное упрочнение подразделяется на общее дробеструйное упрочнение и дробеструйное упрочнение под напряжением.

В целом, во время обработки стальная пластина находится в свободном состоянии, а дробь из быстрорежущей стали используется для нанесения ударов по поверхности, чтобы вызвать предварительное напряжение сжатия, уменьшая растягивающее напряжение на поверхности во время работы и увеличивая срок службы.

Дробеструйное упрочнение под напряжением предполагает предварительный изгиб стального листа под определенным усилием, а затем дробеструйное упрочнение.

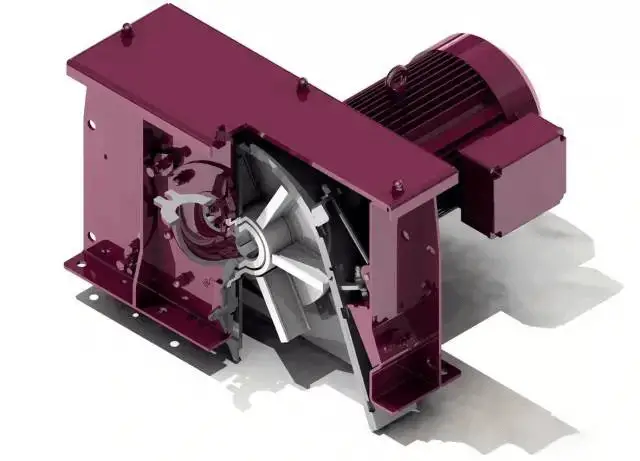

Существует два основных типа оборудования для дробеструйного упрочнения:

Подходит для деталей, требующих высокой прочности упрочнения, небольшого сорта, большой партии, простой формы и большого размера.

Подходит для деталей, требующих умеренной прочности при дробеструйном упрочнении, сложные формы и небольших размеров.

Как правило, твердость металла находится в диапазоне 40-50 HRC.

При обработке твердых металлов твердость может быть увеличена до 57-62 HRC.

Литая стальная дробь высоко ценится за хорошую прочность и широко используется. Кроме того, она имеет более длительный срок службы по сравнению с чугунной дробью, часто в несколько раз.

Твердость этого материала обычно составляет 58-65 HRC, что делает его хрупким и склонным к разрушению, а значит, и к короткому сроку службы. В результате он не получил широкого распространения.

Однако в основном он используется в тех случаях, когда требуется высокоинтенсивное дробеструйное упрочнение.

По сравнению с двумя предыдущими материалами, этот обладает меньшей твердостью. В основном он используется для обработки титанАлюминий, магний и другие материалы, которые не переносят загрязнения железом.

Кроме того, она может использоваться для вторичной обработки после дробеструйного упрочнения стали для удаления железных загрязнений и уменьшения шероховатости поверхности деталей.

Химический состав керамического шарика составляет примерно 67% ZrO2, 31% SiO2, и 2% Al2O3 в качестве основных компонентов. Он изготавливается в процессе плавления, распыления, сушки, округления и просеивания.

Твердость керамического шарика аналогична HRC57-63.

Одно из его ключевых преимуществ - более высокая плотность и твердость по сравнению со стеклом.

В начале 1980-х годов керамические шарики впервые были использованы для повышения прочности деталей самолетов.

По сравнению со стеклянными бусинами, керамические бусины обладают более высокой прочностью, большим сроком службы и более доступной ценой.

В настоящее время их применение расширилось до поверхностного упрочнения цветных металлов, таких как титановые сплавы и алюминиевые сплавы.

1. Насадка с прямым стволом

Насадка с прямым стволом имеет простую конструкцию, ее внутренняя структура состоит только из двух частей: сужения и плоской части.

2. Сопло Вентури

Сопло Вентури состоит из трех частей: сужающегося участка, прямого участка и диффузионного участка, который сложнее изготовить.

3. Двойное сопло Вентури

Двойные сопла Вентури имеют переднюю и заднюю части, расстояние между ними и несколько маленьких отверстий вокруг этого расстояния.

4. Насадка с квадратным отверстием

За рубежом было разработано сопло с квадратной формой входного и выходного концов.

Согласно результатам различных испытаний, эта насадка оказалась более эффективной и экономичной по сравнению с насадкой Вентури.

Интенсивность дробеструйного упрочнения

Параметры процесса, влияющие на прочность дробеструйного упрочнения, включают в себя: диаметр снаряда, скорость снаряда, скорость потока снаряда, время снаряда и т.д.

Коэффициент покрытия

Факторы, влияющие на степень покрытия: твердость материала деталей, диаметр снаряда, угол и расстояние распыления, время распыления и т.д.

Факторы, влияющие на шероховатость:. прочность и твердость материала детали, диаметра снаряда, угла и скорости распыления, а также исходной шероховатости поверхности детали.

Характеристики деталей после дробеструйного упрочнения

Остаточное сжимающее напряжение на поверхности детали после дробеструйного упрочнения, а также глубина слоя сжимающего напряжения зависят от свойств материала и силы упрочнения.

Материалы с более высокой прочностью и твердостью вызывают большее сжимающее напряжение и меньшую глубину слоя сжимающего напряжения.

Кроме того, чем выше прочность упрочнения, тем глубже будет слой сжимающих напряжений.

Изменения в материальной организации поверхностного слоя абразивной обработки

Шероховатость поверхности после дробеструйной обработки: Шероховатость поверхности после дробеструйной обработки ухудшается с увеличением силы упрочнения, уменьшением твердости поверхности и уменьшением размера дроби.

Увеличение размера: Металл на напыляемой поверхности выталкивается, образуя небольшие гребни металлических волн, что приводит к увеличению размера.

Дробеструйное упрочнение позволяет предотвратить усталость при изгибе автомобильных деталей.

Он также может усилить изгиб усталостные свойства профильных корней зубов.

Дробеструйное упрочнение повышает усталостную прочность и увеличивает срок безопасной службы коленчатых валов.

Кроме того, дробеструйное упрочнение повышает прочность и жесткость шатунов.

Надежный процесс дробеструйного упрочнения может улучшить изгиб усталостная прочность и контактной усталостной прочности зубьев шестерен, что делает его важнейшим методом повышения противозадирной способности и продления срока службы шестерен.

Дробеструйное упрочнение поверхности - это эффективный процесс поверхностного упрочнения, который улучшает коррозионную стойкость под напряжением и стойкость к водородное охрупчивание разрушение крепежа.

Дробеструйное упрочнение позволяет значительно повысить надежность и долговечность заготовок.

Изменяя структуру материала, поверхностное упрочнение достигает цели повышения усталостных характеристик, включая коррозионную стойкость под напряжением, и тем самым улучшает качество крепежа.