Вы когда-нибудь задумывались, почему лазерная сварка иногда не получается, несмотря на передовую технологию? В этой статье мы рассмотрим такие распространенные дефекты лазерной сварки, как трещины, пористость, брызги, подрезы и провалы. Понимая причины и способы решения этих проблем, производители могут повысить качество и эффективность продукции. Читайте далее, чтобы узнать практические советы и рекомендации по улучшению процессов лазерной сварки и достижению безупречных результатов каждый раз.

Лазерная сварка стала краеугольной технологией в современном производстве, предлагая беспрецедентные преимущества в эффективности, точности и совместимости с автоматикой. Она широко применяется в различных отраслях, включая оборонную промышленность, медицинское оборудование, аэрокосмическую отрасль, производство автомобильных компонентов, бытовую электронику, изготовление листового металла, системы возобновляемых источников энергии и производство точного оборудования.

Способность этой технологии создавать высокопрочные соединения с минимальными зонами термического влияния произвела революцию в производственных процессах в этих отраслях. Однако, как и все передовые методы производства, лазерная сварка Для достижения оптимальных результатов требуется глубокое понимание принципов и параметров процесса.

Владение технологией лазерной сварки имеет решающее значение для производства компонентов, отвечающих строгим стандартам качества, как с точки зрения структурной целостности, так и эстетической привлекательности. Это требует всестороннего понимания потенциальных дефектов, их основных причин и стратегий предотвращения. К числу распространенных проблем относятся пористость, неполное проплавление, подрезы и термическое искажение, для устранения каждого из которых требуются особые методы.

Благодаря обширным исследованиям и практическому применению специалисты отрасли создали прочную базу знаний о лучших практиках и методах устранения неполадок при лазерной сварке. Эта коллективная мудрость, отточенная годами практического опыта, служит бесценным ресурсом для профессионалов-производственников, стремящихся оптимизировать свои процессы лазерной сварки.

Трещины, возникающие при использовании лазера непрерывная сварка В основном это термические трещины, такие как кристаллизационные трещины и трещины разжижения.

Основной причиной появления этих трещин является большое усадочное усилие, возникающее в сварном шве до его полного застывания.

Использование проволочной набивки, предварительного нагрева или других методов может уменьшить или устранить эти трещины.

Заварка трещин

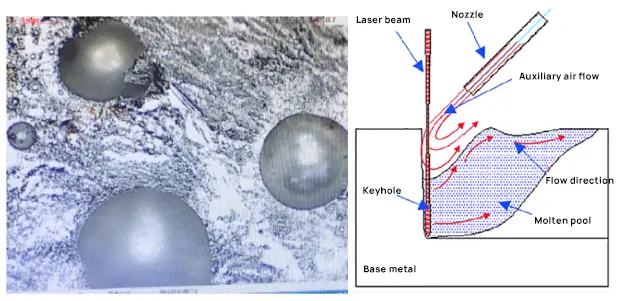

Пористость - распространенный дефект при лазерной сварке.

Глубокий и узкий расплавленный бассейн при лазерной сварке быстро охлаждается, что затрудняет выход газов, образующихся в расплавленном бассейне, и приводит к образованию пор.

Однако, несмотря на быстрое охлаждение, пористость при лазерной сварке обычно меньше, чем при традиционной сварке плавлением.

Очистка поверхности заготовки перед сваркой может уменьшить появление пор, а направление обдува также может повлиять на образование пор.

Пористость сварного шва (слева)

Процесс формирования сварного шва (справа)

Брызги, образующиеся при лазерной сварке, могут существенно повлиять на качество поверхности сварного шва и привести к загрязнению и повреждению линзы.

Разбрызгивание напрямую связано с плотностью мощности, поэтому снижение энергии сварки может помочь уменьшить разбрызгивание.

Если проникновение недостаточное, уменьшите скорость сварки также может помочь.

Если скорость сварки слишком высока, жидкий металл в задней части небольшого отверстия, направленного к центру шва, не успеет перераспределиться, что приведет к застыванию и подрезу с обеих сторон шва.

Большой зазор в узле соединения также может уменьшить количество конопаченного расплавленного металла, что повышает вероятность возникновения подрезов.

Если энергия снижается слишком быстро в конце лазерной сварки, маленькое отверстие может разрушиться, что приведет к локальному подрезу.

Правильное согласование мощности и скорости позволяет эффективно предотвратить образование подрезов.

Если скорость сварки низкая, расплавленная ванна будет становиться все шире и шире, увеличивая количество расплавленного металла. Это может затруднить поддержание поверхностного натяжения.

Когда расплавленный металл становится слишком тяжелым, центр сварного шва может опуститься и образовать провалы и ямы.

В этом случае необходимо соответствующим образом снизить плотность энергии, чтобы предотвратить разрушение расплавленного бассейна.

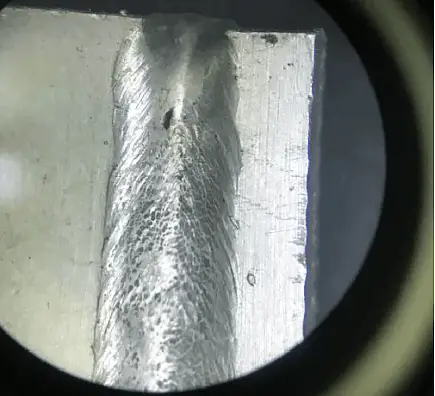

Алюминий сварной шов обвал

Правильное понимание дефектов, которые могут возникнуть при лазерной сварке, и причин их возникновения позволяет более целенаправленно подходить к устранению любых аномальных дефектов проблемы сварки.