Вы когда-нибудь сталкивались с проблемой пружинящей спинки при штамповке и гибке металла? В этой статье рассматриваются практические методы минимизации этих распространенных проблем и повышения точности ваших проектов по металлообработке. Узнайте о влиянии свойств материала, толщины и формы на отклонение пружины и найдите эффективные решения, такие как коррекция изгиба, термообработка и перегиб. Это руководство необходимо инженерам и производителям, стремящимся повысить точность и качество штампованных деталей. Погрузитесь в него, чтобы изучить эти решения и оптимизировать свои процессы.

Откатка - это критическое явление в процессах обработки металлов давлением, определяемое как частичное упругое восстановление деформированной детали после снятия приложенной нагрузки. Это происходит из-за присущих металлам упругих свойств, которые заставляют материал пытаться вернуться к своей первоначальной форме.

При штамповке листового металла обратная пружина проявляется в виде несоответствия конечной геометрии детали и предполагаемой формы, заданной рабочей поверхностью штампа. Это отклонение часто приводит к тому, что детали выходят за пределы заданных допусков, что может отрицательно сказаться на точности сборки и общем качестве конечного продукта.

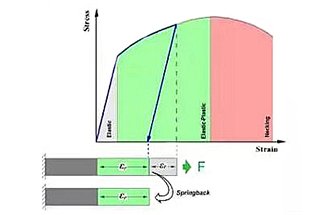

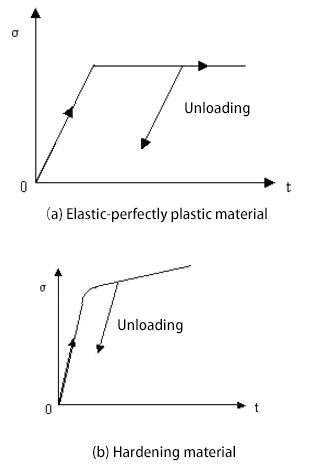

Возникновение пружинящего отката обусловлено двойственной природой деформации металла в процессе формовки. В то время как пластическая деформация является основной целью формирования детали, упругая деформация неизбежно сопровождает ее. При снятии нагрузки при формовке упругая часть деформации изменяется на противоположную, что приводит к пружинящему откату.

Величина отката пружины зависит от различных факторов, включая:

Решение проблемы пружинящего отката является важной инженерной задачей в области обработки металлов давлением. Его влияние на геометрическую точность может привести к значительным проблемам в последующих процессах, таким как трудности сборки, функциональные проблемы и эстетические дефекты. Следовательно, инженеры должны использовать различные стратегии для смягчения последствий пружинящего отката, включая:

Понимание и контроль пружинящего отката необходимы для получения высокоточных металлических деталей и обеспечения общего качества и функциональности изделий.

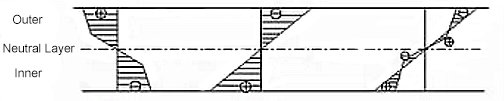

Кривая изменения напряжений после разгрузки

Сайт предел текучести Листовой металл различается между обычными и высокопрочными листами.

Чем выше предел текучести листового металла, тем больше вероятность отскока.

Толстолистовые детали обычно изготавливаются из горячекатаной углеродистой стали или горячекатаной низколегированной высокопрочной стали.

По сравнению с холоднокатаными листовыми материалами, горячекатаные листовые материалы имеют плохое качество поверхности, большой допуск по толщине, нестабильные механические свойства и низкую скорость удлинения.

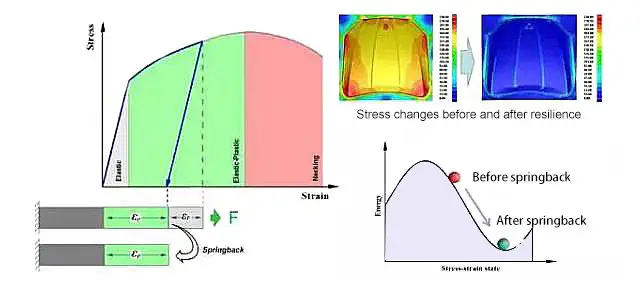

Изменения напряжений до и после отжатия

В процессе формовки толщина листового материала существенно влияет на его характеристики при изгибе. С увеличением толщины листа уменьшается вероятность возникновения отскока.

Это связано с тем, что с увеличением толщины листа увеличивается и объем пластической деформации, что приводит к увеличению упругой восстановительной деформации. В результате упругость снижается.

Касательное напряжение на границе раздела листового металла

По мере повышения уровня прочности деталей из толстого листа проблема точности размеров, вызванная отскоком, становится все более острой.

Как при проектировании пресс-формы, так и при последующем вводе технологии в эксплуатацию необходимо знать характер и величину отказоустойчивости деталей, чтобы принять соответствующие контрмеры и меры по устранению последствий.

Для толстолистовых деталей соотношение радиус изгиба к толщине пластины обычно невелик, поэтому напряжение и его изменения в направлении толщины пластины нельзя игнорировать.

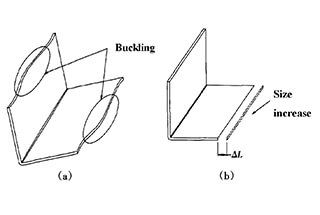

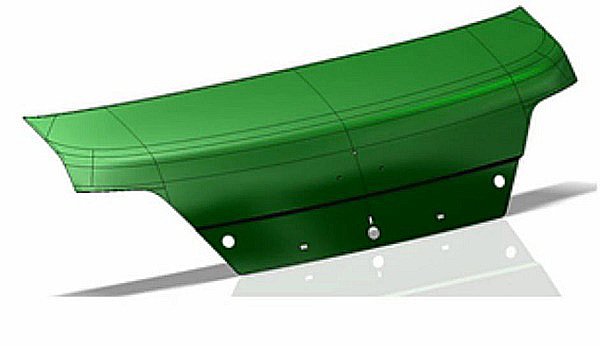

Пружинистость деталей различной формы сильно различается. Детали с сложные формы обычно требуют дополнительной обработки для предотвращения пружинящей спинки, возникающей в результате неполного процесса формования.

Однако некоторые специализированные формы, например, U-образные детали, более подвержены отскоку. Поэтому в процессе формовки необходимо учитывать компенсацию отскока.

Чем больше центральный угол изгиба, тем больше суммарная величина упругости, что может привести к значительной упругости.

Длина деформации штампованных деталей увеличивается по мере увеличения центрального угла гибки.

Штамп должен быть спроектирован с зазором, равным удвоенной толщине материала в соответствующей рабочей части, а изделие должно помещаться в этот зазор.

Для лучшего прохождения материала детали пресс-формы следует разрабатывать после завершения обработки, особенно в случае гибочных пресс-форм. Чем больше зазор в рабочей части, тем больше обратная пружина.

Если диапазон допускаемой погрешности для толщины плиты больше, то и отскок будет больше, что затруднит точное определение зазора пресс-формы.

Относительный радиус изгиба пропорционален величине упругости. В результате, чем более изогнуты штампованные детали, тем меньше вероятность их изгиба.

Процесс формовки является решающим фактором при определении величины пружинящего отката.

Как правило, корректирующий изгиб дает лучший эффект пружинения, чем свободный изгиб.

Если для производства партии штампованных деталей требуется одинаковый результат обработки, то изгибающее усилие необходимое для исправления изгиба, значительно больше, чем для свободного изгиба.

В результате, даже если в обоих методах используется одинаковое усилие на изгиб, конечный результат будет отличаться.

Чем больше корректирующее усилие, необходимое для исправления изгиба, тем меньше пружинящий откат штампованных деталей. Это корректирующее усилие удлиняет внутренние и внешние волокна в зоне деформации, что приводит к желаемому эффекту формования.

Когда усилие изгиба ослабевает, внутренние и внешние волокна укорачиваются, но направление пружинения внутренних и внешних волокон противоположно, что в некоторой степени уменьшает пружинение штампованных деталей.

Во-первых, что касается материалов, то целесообразно выбирать материалы с низким пределом текучести или увеличивать толщину материала, сохраняя при этом требования к изделию.

Во-вторых, при проектировании штампованных деталей форма детали также играет важную роль в определении ее пружинящей нагрузки. В случае сложных штампованных деталей с изогнутой формой трудно устранить пружинящий откат из-за сложного напряжения во всех направлениях и других факторов, таких как трение.

Таким образом, форма изделия может быть разработана путем комбинирования нескольких деталей для решения проблемы пружинящего отката в сложных штампованных деталях.

Также может быть добавлена бусина против пружинения, которая является эффективным решением для устранения дефектов пружинения. Форма изделия может быть изменена путем увеличения количества противоотжимных бусин в зависимости от вида изделия и величины пружинящей нагрузки.

Наконец, дефект пружинящей спинки может быть устранен путем уменьшения значения угла R гибочная часть.

Использование силы держателя заготовки в процессе формования является важнейшей технологией. Постоянно оптимизируя усилие держателя заготовки, можно регулировать направление потока материала и внутреннее напряжение распределение материала может быть улучшено.

Увеличение усилия держателя заготовки приводит к более полному вытяжению деталей, особенно в положении боковой стенки и угла R. Если заготовка полностью сформирована, разница внутренних и внешних напряжений уменьшается, что приводит к снижению упругости.

В современной технологии широко распространено использование ленточных бисеров. Правильное расположение лент позволяет эффективно изменять направление потока материала и равномерно распределять сопротивление подаче на поверхности прессования, тем самым повышая формуемость материала.

Размещение тянущих шайб на деталях, подверженных пружинящей нагрузке, приведет к более полному формованию и более равномерному распределению напряжения, что уменьшит пружинящую нагрузку.

Корректирующие изгибающие усилия концентрируют ударное давление в зоне деформации изгиба, вызывая сжатие внутреннего металла. После корректировки внутренний и наружный слои удлиняются, и тенденция пружинения двух областей после разгрузки может компенсировать друг друга, уменьшая пружинение.

Отжиг перед гибкой может снизить твердость и предел текучести, что не только уменьшает пружинящий откат, но и снижает усилие изгиба. После гибки проведите процесс закалки.

В процессе гибки угол и радиус деформации листового металла увеличиваются из-за упругого восстановления. Чтобы уменьшить обратную пружину, деформацию листа можно сделать больше теоретической степени деформации.

Используйте термическую гибку, выбирая соответствующую температуру, чтобы материал успел размягчиться, что уменьшит величину пружинящего отката.

Метод предполагает приложение касательного напряжения во время гибки листового металла, изменение состояния и распределения напряжений внутри листа, в результате чего весь профиль подвергается пластической деформации растяжения. После разгрузки внутренняя и внешняя пружины компенсируют друг друга, уменьшая обратную пружину.

Метод локального сжатия предполагает увеличение длины внешней пластины за счет уменьшения ее толщины, так что пружинящая спинка внутреннего и внешнего слоев компенсирует друг друга.

Для устранения обратного пружинения изгиб делится на много раз.

Сжимайте изнутри сгибаемую часть, чтобы устранить обратную пружину. Если пластина имеет U-образную форму, эффект будет лучше, так как обе стороны симметричны.

Метод частичной формовки детали путем сгибания и последующего растягивающего формования уменьшает обратную пружину. Этот метод эффективен для изделий с простой двумерной формой.

В процессе растяжения на поверхность инструмента сначала добавляется локальная выпуклая форма корпуса, а затем устраняется в последующем процессе для изменения остаточное напряжение баланс в материале, что позволяет устранить пружинящую спинку.

При обработке поверхности инструмента старайтесь, чтобы листовой материал имел отрицательную обратную пружину. После возврата верхнего штампа детали приобретут желаемую форму за счет пружинящего отката.

Погрешности формы и размеров, вызванные пружинящей спинкой, могут быть устранены с помощью электромагнитных импульсов, воздействующих на поверхность материала.