Что делает специальную плавку столь важной в современной промышленности? Этот процесс необходим для производства высококачественных сталей и сплавов, используемых в таких сложных областях, как аэрокосмическая промышленность и электроника. Традиционные методы не отвечают строгим требованиям этих областей, поэтому приходится использовать передовые технологии, такие как индукционная плавка, электрошлаковая металлургия и вакуумно-дуговой переплав. В этой статье вы узнаете о различных специализированных методах плавки и их уникальных преимуществах, что поможет вам понять их ключевую роль в производстве превосходных металлических изделий.

Специальная плавка - это особый и эффективный метод производства специальной стали, высокотемпературных сплавов, прецизионных сплавов и высоколегированных сталей.

Металлические материалы, представленные сталью, широко используются в народном хозяйстве, оборонном строительстве, научно-технической сфере и т.д.

Стремительный прогресс в современной электронной технике, аэрокосмических технологиях, навигационных и энергетических технологиях и других областях предъявляет все более высокие требования к качеству и разнообразию стали и сплавов.

Например, требуется, чтобы сталь или сплавы могли надежно работать в условиях высокой температуры, высокого давления, высокой скорости, динамической нагрузки, высокой радиации и агрессивной среды.

Однако традиционные методы выплавки, такие как конвертер, мартеновская и дуговая печь, с трудом отвечают реальным требованиям и не могут обеспечить продукцию столь высокого качества, что требует применения специальных методов выплавки.

К распространенным методам специальной плавки относятся индукционная плавка, электрошлаковая металлургия, плазменная дуга плавление, вакуумно-дуговой переплав и электронно-лучевое плавление.

(1) Индукционная плавка

Индукционная плавка - это метод нагрева и плавления металлов с использованием принципа электромагнитной индукции.

По частоте она может быть разделена на силовую, среднечастотную и высокочастотную печь; по атмосфере и структуре она может быть классифицирована на вакуумную индукционную печь, плазменную индукционную печь и другие печи для различных целей.

Печи силовой частоты используются в основном для выплавки чугуна, высокочастотные печи - для лабораторных исследований, а среднечастотные - для производства высококачественной стали и сплавов. Их преимущества - высокая скорость плавки, высокая эффективность производства, высокая адаптивность, гибкость использования, хороший эффект электромагнитного перемешивания и удобство ввода в эксплуатацию.

В настоящее время выплавка в индукционных печах стала важным методом производства специальных сплавов, таких как специальные стали, прецизионные сплавы, электронагревательные сплавы, высокотемпературные сплавы и коррозионностойкие сплавы.

(2) Электрошлаковая металлургия

Электрошлаковая металлургия - это особый метод плавки, при котором для нагрева и рафинирования металла используется тепло, возникающее при сопротивлении шлака, вызванном прохождением тока через жидкий шлак.

Ее суть - электрошлаковый переплав (ЭШП), который направлен на дальнейшую очистку стали и сплавов и улучшение кристаллической структуры слитков на основе первичного рафинирования, что позволяет получать высококачественную металлопродукцию.

Электрошлаковый переплав подходит для производства средних и крупных поковок. Продукт после переплавки имеет низкое содержание фосфора и серы, низкую неметаллические Включения, плотная структура переплавленного слитка и отливки без усадки, значительно улучшающие качество изделия, а также его механические свойства, технологические характеристики и удобство использования.

(3) Вакуумно-дуговая плавка

Вакуумно-дуговая плавка позволяет создать условия низкого кислородного потенциала и высокой температуры плавления, поэтому еще в прошлом веке она использовалась для плавки тугоплавких или окисляемых металлов, таких как платина, тантал и вольфрам.

С развитием машиностроения метод дугового переплава с использованием вакуумных расходуемых электродов успешно применяется для производства титана и его сплавов, прецизионных сплавов, высокотемпературных сплавов и тугоплавких металлов.

В 1940-1950-х годах этот метод плавки быстро развивался, и мощности становились все более крупными. До сих пор в специализированной металлургии вакуумно-дуговая плавка остается одним из основных методов переплава и рафинирования.

(4) Электронно-лучевое плавление

Электронно-лучевой переплав (ЭЛП) - это метод плавки, при котором в качестве источника тепла для расплавления металлов в условиях высокого вакуума используется электронная пушка, испускающая высокоскоростные электронные пучки.

Она началась с выплавки тугоплавких металлов (тантала, ниобия, гафния, вольфрама, молибдена и т.д.) и в настоящее время расширилась до производства полупроводниковых материалов, высокоэффективных магнитных сплавов и некоторых специальных сталей, таких как подшипниковая сталькоррозионностойкая нержавеющая сталь и чистое железо с ультранизким содержанием углерода.

Кроме того, печи электронно-лучевого переплава могут использоваться для выплавки некоторых жаропрочных сплавов, особенно вольфрам- и молибденсодержащих сплавов с ниобием или танталом в качестве основного компонента.

(5) Плазменно-дуговая плавка

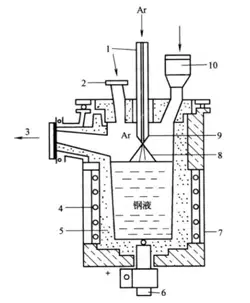

Плазменная плавка - это новый метод плавки, при котором плазменная дуга используется в качестве источника тепла для расплавления, рафинирования и переплавки металлов.

Потенциальные преимущества использования плазменной дуги в качестве металлургического источника тепла: концентрированная энергия, высокая температура (5000-300 000 К), высокая скорость потока ионов (100-500 м/с), быстрый нагрев и быстрая реакция и т.д. Газ находится в ионизированном состоянии, и реакционная активность сильна.

Газ можно выбирать в зависимости от потребностей, например, использовать восстановительные газы (водород, монооксид углерода, алканы, алкены и т.д.) для непосредственного уменьшения или рафинирования шихты, а также раскислять, чтобы освободить слитки от остаточных продуктов раскисления.

Под действием высокотемпературной плазменной дуги легко улетучиваются такие примеси, как S, P, Pb, Bi, Sn и As. Они могут расплавиться металлические материалы а также плавить неметаллические материалы.

Специальная плавка - это особый и эффективный метод производства современных сплавов, таких как специальная сталь, высокотемпературный сплав, прецизионный сплав, высоколегированная сталь, тугоплавкие металлы и сплавы, титан и титановые сплавы, электронагревательные сплавы и т.д.

(1) Прецизионный сплав, вид металла и сплава с особыми физическими свойствами, в основном используется для производства важных материалов, таких как прецизионные приборы, средства управления, телеметрии, электроприборы, аксессуары и электронные устройства в аэрокосмической отрасли, а также датчики и преобразователи в системах вооружения, основанные на его физических свойствах, а не на структурных компонентах.

В Китае буква "J" используется перед номером для обозначения категории сплава; например, "1J" обозначает магнитомягкий сплав, "2J" - сплав с постоянным магнитом, "3J" - эластичный сплав, "4J" - сплав для термического расширения, "5J" - термический биметалл, а "6J" - сплав для сопротивления.

(2) Высокотемпературный сплав (жаропрочный сплав или жаропрочный суперсплав) является важной металлический материал для авиационных газовых турбин, судовых газовых турбин и ракетных двигателей. Он обладает повышенной стойкостью к деформации ползучести и разрушению при ползучести, а также стойкостью к коррозии и тепловому удару.

(1) Контроль компонентов:

В дополнение к контролю C, Mn, Si, P, S, которые обычно контролируются при производстве стали, контроль компонентов также включает в себя контроль элементы сплава такие как Cr, Ni, Mo, W, Nb, V, Al, Ti, а также микроэлементы B, Ce, La, Zr, Mg, Ca, Hf, Y, Sm. Возможность оптимального контроля состава во многом зависит от процесса выплавки.

(2) Чистота:

Под чистотой стали и сплавов понимается количество вредных примесей и содержание газов, в основном включающее следующие аспекты.

1. Неметаллические примеси

К неметаллическим примесям обычно относят S, P, Ce, Br, I и т.д. Различные марки стали имеют разные требования к содержанию S и P.

Например, для обычной стали w(S)≤0,055%, w(P)≤0,045%; для высококачественной стали w(S)≤0,045%, w(P)≤0,040%; для легированная стальS и P менее 0,04%; для высококачественной стали w(S)≤0,030%, w(P)≤0,035%; а для некоторых высокотемпературных сплавов w(S)≤0,030%.

Для Ce, Br, I и т.д. некоторые технические стандарты предусматривают, что они должны быть ниже 0,0025%.

2. Газ

Как правило, чем ниже содержание кислорода, водорода и азот в стали и сплавов, тем лучше их эксплуатационные характеристики.

3. Неметаллические включения

Влияние неметаллических включений на характеристики стали и сплавов связано не только с их количеством, но и с их типом, размером, морфологией и распределением.

Поэтому содержание и распределение неметаллических включений являются одним из важных показателей для оценки качества стали и сплавов, и при обычном контроле используется стандартный метод сравнения марок.

4. Металлические примеси

Металлические примеси в основном относятся к Pb, Sn, As, Sb, Bi и другим микроэлементам, содержащимся в стали и сплавах. Содержание металлических примесей оказывает значительное влияние на эксплуатационные характеристики стали и сплавов.

5. Литейная конструкция

Литая структура слитков из стали и сплавов оказывает большое влияние на пластичность слитков при горячей обработке и механические свойства стали.

Литая структура хорошей металлургической продукции должна иметь следующие условия: технические характеристики соответствуют требованиям; качество поверхности хорошее; усадка небольшая; слиток плотный; состав и организационная структура однородные, степень сегрегации небольшая; кристаллическая структура хорошая.

(1) Контроль компонентов влияет на характеристики стали и сплавов.

Различные методы выплавки имеют разную степень контроля компонентов, при этом вакуумные дуговые печи лучше контролируют легкоокисляемые элементы, а электрошлаковый переплав имеет меньшие потери летучих элементов.

(2) Чистота влияет на характеристики стали и сплавов.

Вакуумная плавка отличается низким содержанием вредных металлических примесей и кислорода, а электрошлаковый переплав - хорошей способностью к десульфурации и удалению оксидных включений.

(3) Контроль микроструктуры влияет на эксплуатационные характеристики стали и сплавов.

Слитки электрошлакового переплава имеют столбчатое развитие кристаллической оси и низкую сегрегацию пористости.

2.1.1 Принцип работы индукционной печи

Все типы индукционных печей, независимо от того, являются ли они стержневыми или безстержневыми, а также работают ли они на низкой частоте, промежуточной частоте или высокой частоте, их базовая схема состоит из переменного источника питания, конденсаторов, индукционной катушки и металлических материалов печи в тигле (Рисунок 2-1).

(1) Принцип индукционного нагрева

Принцип индукционного нагрева основан на следующих двух основных законах электричества: во-первых, закон Фарадея об электромагнитной индукции.

E=B-L-v-sin∠(v-B) (2-1)

где L - длина провода в магнитном поле;

(v-B) - угол между направлением силы магнитной индукции и направлением скорости.

Другой фундаментальный закон - закон Джоуля-Ленца. Этот закон также известен как принцип электрического теплового эффекта. Закон Джоуля-Ленца можно выразить в виде уравнения (2-3):

Q = I 2 R t (2-2)

где Q - теплота Джоуля-Ленца, в Дж; I - сила тока, в А;

R - сопротивление проводника, в Ω; t - время нахождения проводника под напряжением, в с.

Когда переменный ток с частотой f проходит через индукционную катушку индукционной печи без сердечника, в пространстве, окружающем индукционную катушку и ее окрестности, возникает переменное магнитное поле.

Полярность, сила магнитной индукции и частота переменного магнитного поля изменяются в зависимости от переменного тока, который генерирует это переменное магнитное поле. Если тигель выложен индукционной катушкой и заполнен металлической печью, часть линий магнитного поля переменного магнитного поля пройдет через металлические материалы печи.

Чередование линий магнитного поля эквивалентно относительному движению линий магнитного поля резки между металлическими материалами печи и линиями магнитного поля.

Поэтому в материалах металлической печи будет возникать индуцированная электродвижущая сила (E), величина которой может быть определена следующим уравнением:

E = 4,44 Ф- f - n (2-3)

где Ф - магнитный поток переменного магнитного поля в индукционной катушке, в Вб;

f - частота переменного тока, в Гц;

n - количество витков петли, образованной печными материалами, обычно n=1;

Из приведенного выше уравнения видно, что для создания большего индуцированного напряжения в материалах печи теоретически можно использовать увеличение магнитного потока, частоты и числа витков.

Однако, поскольку силовые линии магнитного поля, возникающие после подачи напряжения на индукционную катушку, вынуждены проходить через воздух (в случае индукционной печи без сердечника), а воздух обладает высоким магнитным сопротивлением, магнитный поток относительно мал, что затрудняет увеличение магнитного потока, а число витков материалов печи обычно равно l.

Поэтому для увеличения наведенного напряжения лучше использовать метод повышения частоты.

Поскольку сами материалы металлической печи образуют замкнутый контур t, в материалах металлической печи возникает индукционный ток (I):

где R - эффективное сопротивление материала металлической печи, в Ω;

Скорость нагрева материала печи зависит от величины индуцированного тока, эффективного сопротивления материала печи и времени включения. Индуцированный ток зависит от величины индуцированной электродвижущей силы, то есть от величины магнитного потока, проходящего через материал печи, и частоты переменного тока, протекающего через него. Величина индукционного тока зависит от размера блока материала печи.

(2) Электромагнитное перемешивание

Когда через материал печи протекает индукционный ток, на него неизбежно действуют электромагнитные силы, вызывающие направленное движение металлического материала печи, то есть эффект "электромагнитного перемешивания". Его преимущества заключаются в следующем:

1) равномерная температура металлической жидкости.

2) Гомогенизация металлической жидкости.

3) Улучшение кинетических условий физических и химических реакций.

2.1.2 Рабочее оборудование индукционной печи

Индукционные печи можно разделить на два типа: бескерновые и стержневые, причем последние редко используются в сталеплавильном производстве и здесь не рассматриваются. Что касается индукционных печей без сердечника, то в целом их можно разделить на три типа в зависимости от частоты питания: линейно-частотная печь (с частотой 50 или 60 Гц), которая напрямую подключается к электросети через трансформатор и используется в основном для плавки чугуна; высокочастотная печь (с диапазоном частот от 10 до 300 КГц), которая использует высокочастотный электронный ламповый генератор и применяется в основном для небольших лабораторных исследований; и среднечастотная печь (с диапазоном частот от 150 до 10000 Гц), которая использует среднечастотную генераторную установку, триплер или тиристорный статический генератор. преобразователь частоты.

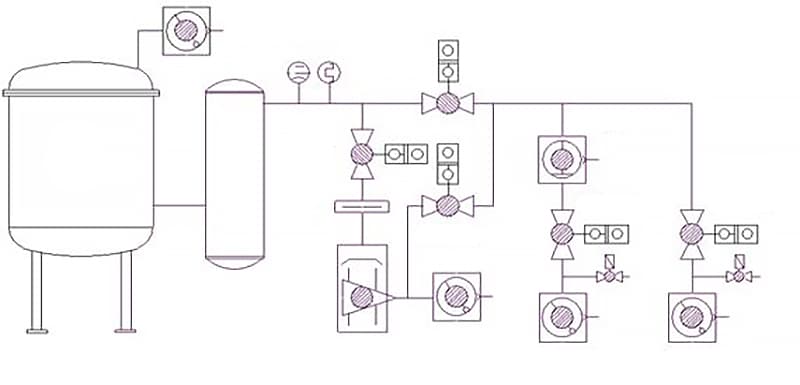

Полный комплект оборудования для среднечастотных индукционных печей включает в себя: источник питания и электрическую часть управления, корпус печи, передаточное устройство и систему водяного охлаждения.

(1) Электромагнитный индукционный нагрев. Поскольку метод нагрева иной, индукционные печи не требуют ни графитовых электродов, необходимых для электродугового нагрева, ни локальных зон перегрева под дугой, что исключает возможность увеличения углерода электродов. В индукционных печах можно плавить низкоуглеродистую сталь и сплавы, которые трудно плавить в электродуговых печах, что создает благоприятные условия для производства продукции с низким содержанием газов.

(2) В расплавленном бассейне существует определенный уровень электромагнитного перемешивания. Перемешивание металла, вызванное электромагнитной индукцией, способствует равномерному составу и температуре, коалесценции, росту и всплыванию включений в стали. Потери элементов сплава в процессе плавки в индукционной печи относительно невелики, поэтому прогнозируемый состав более точен, что способствует контролю компонентов и сокращает время плавки.

(3) Площадь поверхности расплавленного бассейна мала. Это благоприятно для снижения потерь легко окисляемых элементов в расплавленном металле и уменьшения поглощения газов. Поэтому в индукционных печах созданы относительно благоприятные условия для плавки высоколегированных сталей и сплавов, особенно содержащих титан, алюминий или бор. Однако она склонна к образованию плохой текучести, низкой реакционной способности, что не способствует металлургической реакции на границе раздела шлака и стали. По этой причине требования к сырью при плавке в индукционных печах относительно строгие.

(4) Удобная регулировка входной мощности. В процессе плавки в индукционной печи можно удобно регулировать входную мощность. Таким образом, можно более точно контролировать температуру плавления расплава, изолировать печь и производить сталь несколько раз, создавая условия для выплавки изделий с различным составом в одной партии.

(5) Один и тот же источник питания может подавать энергию на несколько печей разной мощности (но не одновременно), поэтому гибкость индукционных печей в плане плавильной мощности выше, чем у электродуговых печей.

(6) Высокая тепловая эффективность. Метод нагрева индукционных печей и малая площадь поверхности приводят к меньшей теплоотдаче, поэтому термический КПД индукционных печей выше, чем у дуговых электрических печей. Однако электрический КПД индукционных печей ниже, чем у дуговых печей, поэтому общий КПД двух типов электрических печей одинаков.

(7) Меньше дыма и небольшое загрязнение окружающей среды. При плавлении в индукционных печах практически не образуется пламени и продуктов сгорания.

(8) Потребляет больше огнеупорного материала, чем электродуговые печи, и имеет более короткий срок службы тигля. Требования к огнеупорным материалам в тигле высоки, поэтому стоимость огнеупорных материалов на тонну стали также выше, чем у электродуговых печей.

2.3.1 Окисление и раскисление элементов

Кислород в расплавленной стали существует в двух состояниях. Одно из них - растворенный кислород, обозначаемый [O], растворимость которого увеличивается с повышением температуры. Другое состояние - это кислород, который существует в виде включений в расплавленную сталь. Когда в расплавленной стали присутствуют раскисляющие элементы, растворенный в ней кислород соединяется с ними, образуя оксидные включения. Источниками кислорода в расплавленной стали в основном являются поступление кислорода из атмосферы во время плавки и разливки, кислород, поступающий с сырьем, и кислород, поступающий из огнеупорных материалов.

(1) Способность элементов к раскислению

Степень сложности окисления различных элементов называется состоянием окисления, также известным как способность к раскислению. Под ней понимается остаточное содержание кислорода, растворенного в стали в равновесии с определенной концентрацией раскисляющих элементов при определенной температуре и давлении. Чем ниже содержание кислорода, тем сильнее раскисляющая способность данного элемента. Общая формула реакции раскисления элемента выглядит следующим образом:

x[M]+y[O]=MxOy (2-5)

Если оксиды металлов считаются чистыми веществами, которые не растворяются в расплавленной стали, и содержание металлические элементы а кислорода в расплавленной стали мало, то мы имеем:

В формуле aMxOy представляет собой активность оксида, полученного при раскислении элемента, a[M] представляет собой активность раскисляющего элемента в стали, а a[O] представляет собой активность кислорода в стали. Когда продукт раскисления представляет собой чистый оксид или находится в насыщенном состоянии, aMxOy равна 1. Если fM=1, f0=1, или fMx.f0y=постоянная, то,

Пусть KM = 1/K. Тогда, KM = [%M]x.[%O]y (2-8).

Величина KM может использоваться для определения способности элемента к раскислению. Чем меньше значение KM, тем сильнее способность элемента к раскислению. На рисунке 2-7 и в таблице 2-8 представлено сравнение способности элементов к раскислению в расплавленном железе и никеле при температуре 1600℃. В целом, в расплавленном железе при температуре 1600℃ раскисление происходит в порядке от сильнейшего к слабейшему: Ba → Ca → Ce → La → Mg → Zr → Al → Ti → B → Si → Mn → W → Fe.

(2) Эффекты раскисления и факторы влияния элементов

1. Сродство элементов к кислороду: Чем сильнее сродство элемента к кислороду, тем выше его способность к раскислению, что является более выгодным для улучшения эффекта раскисления.

2. Физические свойства раскисляющих элементов: К ним относятся температура плавления, удельный вес, температура кипения (давление паров) и растворимость в стальной жидкости.

3. Физические характеристики продуктов раскисления: Температура плавления, удельный вес, межфазное натяжение стальной жидкости, способность образовывать жидкие композитные оксиды с низкой температурой плавления и оксидами с высокой температурой плавления, а также растворимость в стальной жидкости - все это оказывает значительное влияние на эффект раскисления.

(3) Характеристики раскисляющих элементов и композиционных раскислителей:

1. Раскисление алюминием и одновременное раскисление алюминием, марганцем или кремнием и марганцем: Алюминий является сильным раскислителем с высоким сродством к кислороду, но его способность к раскислению ниже, чем у кальция, магния, бария, редкоземельных элементов, и выше, чем у кремния, марганца, титана и других элементов.

2. Характеристика кальция и кальциевых сплавов для раскисления: Кальций является очень сильным раскислителем, а также высокоэффективным десульфурирующим элементом. Однако из-за низкой температуры кипения (1484℃) он существует в парообразном состоянии в расплавленном железе, что снижает его эффективность. Кроме того, растворимость кальция в расплавленном железе очень низкая, что влияет на его раскисление и десульфуризацию, снижая эффективность его использования.

2.3.2 Диффузионное раскисление и раскисление осаждением

(1) Диффузионное раскисление

Принцип диффузионного раскисления: Согласно закону распределения энергии, в процессе диффузионного раскисления кислород может одновременно растворяться как в шлаке, так и в стальной жидкости. При определенной температуре существует следующее равновесное соотношение:

(FeO) = Fe(l) + [O] (2-9)

В это время соотношение концентрации кислорода между шлаком и стальной жидкостью должно быть постоянным, т.е.

Факторы, влияющие на диффузионное раскисление:

a) Влияние температуры на эффективность диффузионного раскисления. Влияние температуры на максимальное содержание насыщенного кислорода в расплавленном железе двояко, и эта зависимость выражается следующей формулой: Log [%O]насыщенный = -6320/T + 2,734 (2-11).

b) Влияние условий контакта со стальным шлаком.

c) Влияние состава шлака.

(2) Раскисление осадков:

Принцип раскисления осаждением: Раскисление осадком - это добавление в расплавленную сталь элементов, имеющих сродство к кислороду большее, чем у железа, с целью реакции с растворенным кислородом для образования оксида, нерастворимого в расплавленной стали. Затем оксид удаляется из расплавленной стали за счет плавучести, тем самым снижая содержание кислорода в расплавленной стали.

Виды и область применения раскислителей осадков: Обычно используемые раскислители осаждения в основном включают раскислители чистых металлов, раскислители на основе никеля, раскислители на основе алюминия, раскислители на основе кремния-марганца и раскислители на основе кремния-кальция. При использовании композитных раскислителей, содержащих сильные раскисляющие элементы, такие как кальций, барий и магний, для снижения общего содержания кислорода, можно получить стальную жидкость с общим содержанием кислорода ≤0,003%. Только комбинированное использование различных раскислителей позволяет получить высокочистую сталь.

2.3.3 Десульфурация сплавов

По сути, десульфурация сплава заключается в преобразовании растворенной в расплавленном железе серы в соединения с высокой температурой плавления (такие как CaS, MgS, CeS) или сульфидный оксид. Растворимость этих сульфидов в расплавленном железе гораздо ниже, чем у сульфида железа, что обеспечивает удаление или диспергирование серы из стали. Основными методами десульфурации являются использование рафинирующих агентов или шлаковая реакция.

(1) Десульфурация агента нефтепереработки

Основной принцип десульфурации рафинирующего агента заключается в использовании веществ с высоким сродством к сере для образования сульфидов. Эти сульфиды нерастворимы или имеют очень низкую растворимость в расплавленном железе и обладают меньшей плотностью, чем жидкость сплава. Относительное сродство различных элементов к сере можно определить по стандартному изменению свободной энергии каждого элемента, реагирующего с 1 моль серы. При одной и той же температуре, чем меньше значение стандартной свободной энергии, тем больше сродство между элементом и серой. Относительное сродство различных элементов к сере уменьшается в порядке La, Ca, Ba, Mg, Mn, Fe.

(2) Реакционная сероочистка шлака

Реакционная десульфурация шлака может быть проведена только в щелочной индукционной печи. Процесс сероочистки можно разделить на следующие три этапа:

1. Ионы серы в металлической жидкости диффундируют к границе раздела шлаков, а ионы кислорода в шлаке диффундируют к границе раздела шлак - сталь;

2. На границе раздела шлаков происходит следующая реакция: [S] + (O2-) = (S2-) + [O] (2-12)

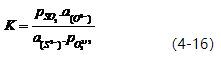

3. Образовавшиеся атомы серы диффундируют в шлак, а образовавшиеся атомы кислорода диффундируют в сталь. Эмпирически скорость реакции десульфурации определяется диффузией ионов серы в шлак. Константа равновесия K, представленная в уравнении 2-12, является константой, изменяющейся в зависимости от температуры. Способность шлака к десульфуризации обычно выражается коэффициентом распределения Ls, который

NO2- представляет собой щелочность шлака, и более высокая щелочность является более благоприятной для десульфуризации. Однако, если щелочность слишком высока, скорость десульфурации может быть ограничена из-за повышения температуры плавления и вязкости шлака, что не способствует десульфурации. Когда содержание кислорода в металлическом расплаве низкое, содержание оксида железа в шлаке также низкое, что благоприятно для десульфурации. Эксперименты показали, что существует зависимость между равновесным содержанием серы и кислорода в чистом расплавленном железе при температуре 1600℃: [S]/[O] = 4. Повышение температуры благоприятно для десульфурации не только потому, что оно увеличивает Ls, но и потому, что оно может улучшить текучесть стального шлака.

2.3.4 Удаление неметаллических включений

Наличие большого количества неметаллических включения в стали могут нарушить целостность стальной матрицы, ослабить межатомные силы, способствовать концентрации напряжений и привести к образованию трещин. Они серьезно ухудшают механические свойства стали, особенно снижая ее пластичность, ударную вязкость, усталостные характеристики и даже некоторые физические свойства при холодной и горячей обработке сплавов. Этот эффект связан не только с их содержанием, но и с их формой и размером.

Остаточный водород и азот в сплавах не только образуют гидриды и нитриды, но и способны вызывать такие явления, как белые пятна, водородное охрупчивание, и старение. [H] и [N], осажденные в газовой форме, могут образовывать поры в стальной слитоки могут легко вызвать такие дефекты, как подкожные пузыри при прокатке полосы. В атмосферных индукционных печах для удаления включений используются методы всплытия. Когда плотность неметаллических включений ниже плотности расплавленного металла, включения под действием плавучести всплывают на границу расплавленного металла и шлака и поглощаются шлаком.

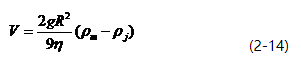

Скорость восходящего движения включений можно рассчитать с помощью закона Стокса.

Требования к сырью: Химический состав исходных материалов должен быть точным; металлические материалы должны быть чистыми, сухими, без масла и ржавчины; размер блока должен соответствовать; все материалы должны храниться в сухом помещении.

Виды сырья: Стальные материалы: чугун, чистое промышленное железо, стальной лом, возвратные материалы. Легированные материалы: W, Mo, Nb и их железные сплавы; Ni Cr, Co и их сплавы; Si, Mn и их сплавы; V, B и их сплавы; Al, Ti и их сплавы; редкоземельные металлы и их сплавы; специальные добавки. Шлакообразующие материалы: известь, флюорит, обломки глиняного кирпича.

Расчет ингредиентов:

Исходя из состава шихты и целевого состава выплавляемого продукта, рассчитайте вес каждого вида сырья, которое необходимо добавить в печь.

Поскольку индукционная печь в основном ориентирована на процессы плавления и нагрева, требования к расчету ингредиентов более точные. Для расчета степени восстановления легирующих элементов необходимы точные методы расчета.

2.5.1 Классификация и требования к качеству огарков для индукционных печей

(1) Классификация тиглей:

Тигли для индукционных печей можно разделить на три типа в зависимости от материала: щелочные, кислотные и нейтральные. Наиболее широко используемым связующим является борная кислота.

Роль борной кислоты в производстве кислых (кварцевый песок) или щелочных (магнезия) тиглей включает:

a. Понижение температуры спекания.

b. Способствует образованию шпинели.

c. Уменьшение скорости изменения объема тигля.

Тигли также можно классифицировать по методам их изготовления: сборные тигли, тигли, сформированные на месте, и тигли, облицованные огнеупорным кирпичом.

(2) Требования к качеству тиглей

Основные требования к огнеупорным материалам тиглей включают:

Высокая огнеупорность и прочность при высоких температурах.

Хорошая устойчивость к быстрому нагреву/охлаждению.

Хорошая устойчивость к шлаковой коррозии.

Как можно более низкая теплопроводность.

Хорошие изоляционные характеристики.

Отсутствие загрязнения, безвредность, низкая летучесть, сильная устойчивость к гидратации и низкая стоимость.

2.5.2 Приготовление кристаллов

(1) Соотношение размеров частиц:

Разумное соотношение размеров частиц позволяет достичь наилучшей объемной плотности, чтобы тигель имел минимальный уровень пористости, обычно около 20%. Диапазон размеров частиц крупного, среднего и мелкого песка зависит от производительности печи.

Соотношение размеров частиц в магнезиальных тиглях одинаковой емкости

| Емкость тигля/кг | Соотношение размеров частиц/% | ||||

| 4-6 мм | 2-4 мм | 1-2 мм | 0,5-1 мм | <0,5 мм | |

| 1300 | 15 | 30 | 25 | 20 | 10 |

| 430 | 50 | 10 | 40 | ||

| 200 | 25 | 30 | 10 | 35 | |

| 10 | 15 | 15 | 55 | 15 | |

(2) Методы формовки

Существует два основных метода формирования тигля индукционной печи: внешнее и внутреннее формование. В зависимости от различия связующих веществ метод внутренней формовки можно разделить на мокрую и сухую формовку.

(3) Производство тиглей

Для тиглей внешней формовки производство означает, как тигель устанавливается в индукционную катушку и как ремонтируется устье печи. Здесь мы представляем процесс изготовления тиглей внутренней формовки. Подготовительные работы перед производством включают в себя подготовку и смешивание песка, очистку и проверку индукционной катушки, подготовку формы для тигля, а также подготовку формовочных инструментов и оборудования.

Перед изготовлением каждого тигля индукционная катушка проверяется на наличие протечек, просачивания воды, повреждения изоляции, а также на надежность и прочность креплений между индукционной катушкой и витками.

Форма в основном относится к сердцевине тигля, которая используется для контроля формы и объема внутри тигля. Сердечник тигля индукционной печи либо сваривается со стальными пластинами, либо изготавливается из графита.

Графитовый стержень Вибрационная формовочная машина

(4) Спекание в тигле

Назначение: Улучшение компактности, прочности и стабильности объема тигля.

Процесс: Контактная поверхность песчаного материала нагревается до высокой температуры, образуя непрерывную сеть спекания за счет жидкофазного склеивания, которое соединяет весь песчаный материал в единое целое.

Методы спекания: высокотемпературное спекание и низкотемпературное спекание.

A. Высокотемпературное спекание магнезиальных тиглей (разделено на четыре стадии)

Этап 1: Температура спекания 850℃, в основном для реакции дегидратации песчаного материала и разложения карбоната.

Стадия 2: температура спекания 850-1500℃, соединения с низкой температурой плавления начинают плавиться, начинает формироваться сеть спекания, а объем тигля значительно уменьшается. На этой стадии скорость нагрева может быть соответствующим образом увеличена.

Стадия 3: температура спекания 1500-1700℃, магниевый оливин и магниево-алюминиевая шпинель начинают плавиться, образуются новые соединения, формируется сеть спекания, объем тигля резко сокращается, при этом значительно увеличивается плотность и прочность. На этом этапе следует снизить скорость нагрева.

Этап 4: Температура спекания 1700-1850℃, в основном для содействия непрерывному росту форстерита и получения идеальной толщины спекаемого слоя и структуры спекания в поперечном сечении тигля.

B. Низкотемпературное спекание магнезиальных тиглей (разделено на три стадии)

Стадия 1: Температура 850℃, в основном для реакции дегидратации и разложения карбоната, с медленной скоростью нагрева.

Этап 2: Температура между 850℃-1400℃, сеть спекания соединений с низкой температурой плавления, содержащих B2O3, быстро формируется, и прочность тигля увеличивается.

Этап 3: Температура между 850℃-1400℃, чтобы продолжать увеличивать толщину спекаемого слоя предварительно спеченного тигля и достичь идеальной структуры спекания.

2.6.1 Процесс плавления

Стальной лом, используемый для плавки, обычно содержит определенное количество влаги и масляных загрязнений. Непосредственно добавлять такой материал в печь, особенно в случае уже сформировавшегося бассейна с расплавом, небезопасно, так как это часто приводит к разбрызгиванию. В то же время это один из основных источников кислорода в продукте.

Поэтому некоторые заводы устанавливают системы предварительного нагрева или сушки стального лома, используя методы нагрева для удаления влаги и масляных загрязнений, приставших к стальному лому, чтобы обеспечить безопасность использования и предотвратить попадание водорода. Кроме того, добавление предварительно нагретого стального лома позволяет сократить время плавки и снизить потребление энергии.

(1) Зарядка

Требования к сырью:

a. Химический состав заряженного материала должен быть точным;

b. Металлический материал должен быть чистым, сухим, без масла и с небольшим количеством ржавчины;

c. Подходящий размер блоков материала;

d. Сухое хранение.

Требования к зарядке:

Нижний слой материала печи должен быть компактным, а верхний слой - рыхлым, чтобы предотвратить образование мостиков в верхнем слое материала печи во время процесса плавления;

Перед загрузкой крупных материалов на дно печи следует уложить слой мелких и легких материалов;.

Некоторые сплавы или стальные материалы с более низкой температурой плавления, чем другие, следует загружать сначала на дно печи;.

Материалы с высокой температурой плавления и не поддающиеся окислению должны быть загружены в верхнюю часть слоистых материалов, т.е. в высокотемпературную зону;.

Низкотемпературная зона в верхней части тигля должна в основном заполняться стальными материалами;.

Для предотвращения образования мостиков материалы следует заряжать неплотно.

(2) Плавление

Плавка материала печи напрямую связана с изменением содержания газов в жидком металле и восстановлением элементов сплава, а также влияет на такие технические показатели, как время плавки, срок службы тигля и расход энергии. Период плавки является важным этапом выплавки в индукционной печи и включает в себя следующие основные задачи:

Быстро расплавить материал печи, обессерить его, уменьшить потери элементов сплава и оперативно добавить шлак, чтобы расплав металла не поглощал газ.

(3) Переработка

Период рафинирования является важным звеном в плавке индукционной печи, выполняя такие задачи, как раскисление, легирование и регулирование состава и температуры стальной жидкости путем рафинирования.

Регулировка состава шлака для снижения содержания в нем легирующих элементов.

Раскисление и легирование стальной жидкости.

(4) Нарезка и отливка

Если выплавляемая сталь или сплав отвечают требованиям для нарезания резьбы, их можно нарезать. В печах малой мощности ее можно разливать напрямую. Для печей большей емкости ее можно сначала залить в разливочный ковш, а затем отлить. В зависимости от требований к продукту его можно отливать в слитки, отливки или расходные электроды. Сайт процесс нарезания резьбы Также необходимо выбрать метод литья в зависимости от качества и технологического процесса изготовления изделия, например, использовать вакуумное или невакуумное литье, а также верхнюю или нижнюю заливку.

Как правило, электронагревательные и высокотемпературные сплавы требуют дальнейшего совершенствования, поэтому их обычно отливают в расходные электроды, в то время как прецизионные сплавы обычно отливают в вакууме. Вакуумное литье позволяет избежать вторичного окисления и повторного впитывания стальной жидкости во время процесс литьяи может эффективно удалять водород и часть азота, что позволяет получать сталь с меньшим количеством примесей и более высокой чистотой.

Химический состав оказывает значительное влияние на качество и эксплуатационные характеристики стали. Для некоторых виды сталиДля того чтобы удовлетворить повышенные требования к качеству и эксплуатационным характеристикам, химический состав необходимо контролировать в более строгих пределах, чем это предусмотрено техническими условиями. Контроль химического состава проходит через каждый процесс выплавки стали в печи и тесно связан с потерей элементов сплава, физико-химическими свойствами, физико-химическим состоянием шлака, температурой стальной жидкости, методом выплавки и т.д.

(1) Основные факторы, влияющие на степень извлечения элементов сплава

Физико-химические свойства самих элементов сплава.

Время плавки. Чем дольше время плавки, тем больше потери C и Si, и тем выше потери элементов сплава, когда добавляются активные элементы и увеличивается время наплавки.

Температура плавки. С повышением температуры свободная энергия легирующих элементов в стали уменьшается, что способствует растворению легирующих элементов. Однако слишком высокая температура усугубляет потерю легирующих элементов.

Шлаковая система. Физико-химическое состояние шлака оказывает значительное влияние на скорость восстановления элементов сплава. Особенно большое влияние оказывают вязкость и щелочность шлака. Чем выше содержание FeO и SiO2 в шлаке, тем больше потери элементов.

Летучие потери элементов. Следует обратить внимание на летучие потери, вызванные оксидами для W, Mo и Mn.

Содержание [O], [N] и [S] в стальной жидкости. Чем выше содержание [O], [N] и [S] в стали, тем больше потери элементов. Перед добавлением легирующих элементов стальная жидкость должна быть полностью раскислена, десульфурирована и денитрифицирована.

Время, размер блока и метод добавления элементов сплава. Чем раньше добавляются активные элементы, тем больше потери. Скорость восстановления легирующих элементов выше при добавлении легирующих элементов в виде блоков, чем при добавлении порошкообразных элементов. Также существует небольшая разница в скорости восстановления при добавлении в печь или в ковш.

(2) Методы повышения степени извлечения элементов сплава

1. Метод контроля элементов с низкими потерями: Элементы сплава с уровнем потерь ниже 5% при нормальных условиях плавки называются элементами с низкими потерями, включая Ni, Co, Mo, W, Cu и т.д. Элементы с низкими потерями обычно добавляют вместе с шихтой печи, а электролитическую медь следует добавлять в конце плавки из-за ее низкой температуры плавления. Потери Mo и W при выплавке в основном связаны с летучими потерями их оксидов.

Кроме того, сплавы, содержащие вольфрам, нельзя выплавлять в новом тигле, так как это приведет к потере вольфрама и несоответствию химического состава из-за поглощения вольфрама тиглем. Вольфрамсодержащие материалы также могут вызвать "явление дна", когда большое количество вольфрамсодержащего материала оседает на дно тигля и не может расплавиться в течение длительного времени. Чтобы уменьшить потери W и Mo, необходимо обеспечить достаточное плавление и перемешивание во время плавки.

2. Метод контроля элементов со средними потерями: Элементы со средними потерями относятся к элементам со скоростью потери от 5% до 20%, включая Cr, V, Si, Mn, Nb и т.д., и их добавление зависит от ситуации в печи. Как правило, Nb добавляют в конце рафинирования и достаточно перемешивают. При выплавке стали, содержащей Cr, необходимо следить за тем, чтобы хром не окислялся в шлак. Если содержание хрома невелико, лучше добавлять его после полного раскисления. При добавлении Mn для устранения эффекта термического охрупчивания FeS следует контролировать Mn/S>8.

3. Метод контроля для элементов с большими потерями: Легирующие элементы, такие как Ti, Al, Re, Zr и т.д., имеют скорость потери более 20% при нормальных условиях плавки и являются элементами с высокими потерями. Как правило, их следует добавлять после окончательного раскисления. Метод добавления зависит от системы раскисления.

Кроме того, необходимо всесторонне продумать метод и время добавления легирующих элементов, чтобы контролировать степень извлечения легирующих элементов. Например, при выплавке высокотемпературных сплавов необходимо добавлять Ti. Если титан добавляется в виде титановой губки, даже если он добавляется после окончательного раскисления, коэффициент восстановления составит всего около 70%. Однако если титан превращается в промежуточный сплав Ni-Ti и добавляется в него, коэффициент восстановления может достигать более 95%.

Вакуумно-индукционная плавка (ВИМ) - это метод плавления материалов в условиях вакуума с использованием электромагнитной индукции для создания вихревых токов для нагрева в металлических проводниках. Новая технология вакуумной индукционной дегазации и заливки (VIDP) обладает такими преимуществами, как небольшой объем плавки, короткое время вакуумной откачки и цикла плавки, простое управление температурой и давлением, легкое извлечение летучих элементов, точный контроль состава и т.д. С момента своего появления в 1988 году она была включена в список ключевых объектов выбора для крупномасштабных вакуумных индукционных печей в развитых странах.

3.1.1 Оборудование вакуумной индукционной печи

Вакуумная индукционная печь - это оборудование, используемое для производства суперсплавов. По режиму работы она может быть разделена на печи периодического и полунепрерывного действия. Вакуумная индукционная печь может использоваться для рафинирования суперсплавов, а также для литья специальных сплавов. Вспомогательное оборудование вакуумной индукционной печи можно разделить на четыре части: источник питания и электрическое управление, корпус печи, вакуумная система и система водяного охлаждения, как показано на рисунках 3-1 и 3-2.

3.1.2 Электропитание вакуумной индукционной печи

К источнику питания вакуумной индукционной печи предъявляются следующие требования:

(1) Потенциал клемм индуктора должен быть низким. Рабочее напряжение, используемое вакуумной индукционной печью, ниже, чем у среднечастотной индукционной печи, обычно ниже 750 В, чтобы предотвратить газовый разряд под вакуумом, вызванный слишком высоким напряжением, и повреждение изоляции, приводящее к несчастным случаям.

(2) Предотвращение попадания гармоник высокого порядка в цепь нагрузки. При использовании тиристорной схемы преобразования частоты гармоники высокого порядка часто попадают в цепь нагрузки, что приводит к повышению напряжения на индукторе и разряду корпуса печи. Поэтому необходимо добавить среднечастотный разделительный трансформатор на выходном конце источника питания, чтобы предотвратить попадание гармоник высокого порядка.

(3) Ток колебательного контура должен быть большим;

1 - вакуумная индукционная плавильная камера; 2 - черновой клапан; 3 - высоковакуумный клапан; 4 - механический насос; 5 - диффузионный насос; 6 - клапан

3.1.3 Структура корпуса вакуумной индукционной печи

Традиционная структура вакуумной индукционной печи может быть разделена на однокамерную вертикальную печь и двухкамерную горизонтальную печь в соответствии с формой открытия и закрытия корпуса печи. Корпус вакуумной индукционной печи в основном состоит из корпуса печи, индуктора, тигля, механизма наклона, системы литья, системы водяного охлаждения и устройства электропитания. Структура корпуса печи включает в себя два типа: тигель вращающегося типа литья и корпус печи опрокидывающегося типа литья.

Корпус вакуумной индукционной печи оснащен такими приспособлениями, как устройства подачи, перемешивания, измерения температуры и отбора проб. Главная особенность вакуумной индукционной печи заключается в том, что процессы плавки и литья осуществляются внутри корпуса печи. Корпус печи делится на неподвижный корпус и подвижный корпус. Корпус печи должен выдерживать сильное давление, создаваемое внутренним вакуумом, и обладать достаточной структурной прочностью.

Корпус печи малых вакуумных индукционных печей имеет двухслойную структуру, с немагнитной нержавеющей стальная пластина для внутреннего слоя и обычная стальная пластина, приваренная к внешнему слою, а между ними течет охлаждающая вода. В больших вакуумных индукционных печах используется двухслойная структура в некоторых частях, с однослойной стальной пластиной, охлаждаемой водопроводными трубами снаружи. Поверхность контакта между подвижной и неподвижной частями корпуса печи должна быть уплотнена вакуумными резиновыми деталями. Принцип работы вакуумной системы показан на рисунке 3-3.

3.1.4 Характеристики плавки в вакуумной индукционной печи

(1) Низкое содержание газа и высокая чистота продукта;

(2) Точный контроль состава продукта;

(3) Сильная адаптация к сырью;

(4) Из него можно отливать слитки в условиях вакуума, а также отливки сложной формы.

Однако при плавке в вакуумной индукционной печи возникают и некоторые проблемы. В процессе плавки расплавленный металл долгое время находится в контакте с огнеупорным материалом тигля, что неизбежно приводит к загрязнению металла огнеупорным материалом. Во-вторых, условия затвердевания расплавленного металла и общий метод литья ничем не отличаются, поэтому все равно остаются такие дефекты, как рыхлость и сегрегация.

Таблица 3-1 Содержание газа в стали SAE4340, полученной различными методами плавки

| Методы плавления | [O]/% | [H]/% | [N]/% |

| Зарядный материал | 0.0251 | 0.00018 | 0.0029 |

| Электродуговая печь | 0.0031 | 0.00017 | 0.0039 |

| Невакуумная индукционная печь | 0.0030 | 0.00010 | 0.0053 |

| Вакуумная индукционная печь | 0.0003 | 0.00001 | 0.0005 |

Таблица 3-2 Содержание газа в стали SAE4340, полученной различными методами плавки

| Сталь и сплавы | Оксидные включения, % | |

| Невакуумная индукционная печь | Вакуумная индукционная печь | |

| Cr20 Cr16Ni25W5AlTi2 Cr10Ni65Co10W5Mo5VAl4 | 0.034~0.044 0.025 0.013~0.044 0.012 0.006~0.010 | 0.006~0.010 0.006 0.003~0.010 0.0046 0.005~0.010 |

(1) Раскисление углерода под вакуумом

Способность к раскислению углерода в вакууме значительно увеличивается с повышением степени вакуума. При температуре 1600℃, когда степень вакуума составляет 10-3 атм, способность раскисления углерода превышает способность раскисления алюминия; когда степень вакуума в системе составляет 10-5 атм, способность раскисления углерода в 105 раз превышает способность раскисления в атмосферных условиях. Раскисление углерода в основном используется в вакууме.

(2) Растворение газа в стали и факторы, влияющие на него

Растворимость молекул двухатомных газов в расплавленном металле пропорциональна квадратному корню из давления газа в атмосфере. Поэтому чем выше степень вакуума, тем меньше растворимость газа в металле.

При температуре 1600℃ и PH2=100 кпа следует учитывать влияние элементов сплава на растворимость азота в расплавленном железе, а также влияние на растворимость водорода в расплавленном железе при температуре 1600℃ и PN2=100 кпа.

Весь цикл плавки в вакуумной индукционной печи можно разделить на несколько основных этапов, включая загрузку, плавку, рафинирование, легирование и раскисление, заливку и т.д.

3.3.1 Зарядка

(1) Требования к сырью

В качестве шихтового материала для вакуумной индукционной печи обычно используется чистое сырье, прошедшее поверхностную обработку обеспыленный и обезжиренной, с добавлением большинства элементов сплава в виде чистого металла. Во избежание ухудшения качества готовой продукции и образования брызг при плавке не следует использовать влажные шихтовые материалы. При загрузке верхняя часть шихтового материала должна быть свободной, а нижняя - плотной, чтобы предотвратить образование "мостиков", вызванных застреванием или свариванием верхнего шихтового материала в процессе плавки. Перед загрузкой крупногабаритных материалов на дно тигля следует уложить слой небольшого легкого материала. Высокоплавкие, трудноокисляемые шихтовые материалы следует загружать в высокотемпературную зону в средней и нижней частях тигля. Несколько активных элементов, таких как Al, Ti, Mn, B и редкие земли, могут быть загружены в отдельные питатели.

(2) Требования к зарядке

I. Нижний слой шихтового материала должен быть компактным, а верхний - рыхлым, чтобы предотвратить образование мостиков в верхнем слое шихтового материала в процессе плавления; перед загрузкой крупногабаритных материалов на дно тигля следует уложить слой небольшого легкого материала.

II. Высокоплавкие, трудноокисляемые шихтовые материалы следует загружать в высокотемпературную зону в средней и нижней частях тигля.

III. Легко окисляемые шихтовые материалы следует добавлять при хороших условиях для раскисления металла.

IV. Чтобы уменьшить потерю летучих элементов, в металлический расплав можно добавить сплав в виде легирующей добавки или ввести в плавильную камеру инертный газ для поддержания определенного давления в печи.

3.3.2 Фаза плавления

Для вакуумной печи, работающей в прерывистом режиме, после загрузки шихтового материала вакуумная камера закрывается и вакуум откачивается. Когда давление в вакуумной камере достигает 0,67 Па (5×10-3 мм рт. ст.), можно включить питание для нагрева шихтового материала. Для печей непрерывного производства с загрузкой шихтовых материалов в условиях вакуума мощность может быть подана для перехода к фазе плавления сразу после завершения загрузки. Учитывая эффект дегазации шихтового материала во время плавления, на начальном этапе плавления не требуется максимальная потребляемая мощность. Вместо этого следует постепенно увеличивать мощность в соответствии с ситуацией дегазации шихтового материала, чтобы избежать чрезмерной дегазации, вызывающей разбрызгивание. Если происходит бурное кипение или разбрызгивание, можно уменьшить мощность или немного увеличить давление в печи, чтобы контролировать его. Признаком чистого расплава является спокойная поверхность расплавленного бассейна, без выходящих пузырьков. После этого можно переходить к фазе рафинирования.

3.3.3 Фаза рафинирования

Основные задачи этапа рафинирования - повышение чистоты жидкого металла и проведение легирования. При этом необходимо регулировать температуру расплава и легирования. Цель этапа рафинирования - снизить содержание газов, удалить вредные примеси и сделать состав стали качественным. Температура на этапе рафинирования должна контролироваться выше 100 ℃ от температуры плавления выплавляемого металла. Степень вакуума для больших вакуумных индукционных печей обычно составляет 15-150 Па; для малых печей - 0,1-1 Па. Время рафинирования составляет 15-25 минут для печи весом 200 кг и 60-100 минут для печи весом около одной тонны.

3.3.4 Легирование

Легирование - это корректировка состава, которая осуществляется в условиях хорошего раскисления и дегазации путем добавления легирующих элементов. Тип и количество добавляемых элементов определяются требованиями к свойствам сплава, а порядок и условия добавления определяются сродством и летучестью элементов сплава по отношению к кислороду. После добавления каждого элемента необходимо увеличить мощность и перемешивать в течение определенного времени, чтобы ускорить плавление и обеспечить равномерное распределение.

3.3.5 Разливка и заливка стали

После этапа легирования, когда металлическая жидкость в тигле достигает заданного состава и температуры, и прямолинейность Если вакуумная камера соответствует техническим требованиям, сталь можно разливать. При заливке в изоляционный колпак вакуум немедленно нарушается, добавляются нагревательный агент и изоляционный агент, чтобы избежать попадания усадочной пористости в тело слитка. Для высокотемпературных сплавов со сложным составом их следует оставить в вакууме на 15-20 минут после разливки, прежде чем нарушать вакуум. В больших непрерывных вакуумных индукционных печах слиткам можно дать остыть под вакуумом.

Все металлы (включая некоторые неметаллы) имеют равновесное давление пара Poi, которое зависит от физических свойств металла, формы газообразного состояния (одноатомная, двухатомная или многоатомная молекула) и температуры. Зависимость между давлением пара Po вещества i и температурой выглядит следующим образом: (P0 - стандартное давление, не требующее изменения)

lg(Poi/133.3)=AT-1+BlgT+TC×10-3+D (3-1)

где единицей измерения Poi является Па. Параметры A, B, C, D и другие соответствующие физические свойства элементов, относящихся к металлургии стали, перечислены в таблице 3-5. Чем выше давление паров элемента, тем больше вероятность его улетучивания при вакуумной плавке. Согласно данным, приведенным в табл. 3-5, порядок убывания Poi для каждого элемента при 1873 К можно рассчитать следующим образом: Zn, Mg, Ca, Sb, Bi, Pb, Mn, Al, Sn, Cu, Cr, Fe, Co, Ni, Y, Ce, Sl, La, Ti, V, B, Zr, Mo, Nb, W, Ta.

Давление паров Pi компонента i в сплаве или сыром металле не равно давлению паров Poi чистого вещества i, поскольку концентрация i в сплаве обязательно ниже, чем в чистом веществе. Кроме того, взаимодействие между молекулами i и другими компонентами в сплаве не равно взаимодействию между молекулами i. Формула для расчета Pi имеет вид:

Pi= ai .Poi,= r i .N i .Poi (3-2)

В формуле:

ai: активность компонента i в сплаве

ri: коэффициент активности i

Ni: молярная фракционная концентрация i

В черных сплавах легирующие элементы можно разделить на три категории: нелетучие, легколетучие и примесные элементы, которые могут быть удалены путем улетучивания. К нелетучим элементам относятся Ti, V, B, Zr, Mc (Hf), Nb, Ta и W. К легколетучим элементам относятся Mn, Al, Cr, Fe, Co, Ni, Cu, Ca и Mg. В условиях вакуумной плавки эти элементы улетучиваются в разной степени. Сталь и сплавы содержат некоторые микроэлементы, которые оказывают значительное влияние на эксплуатационные характеристики стали и сплавов. Их трудно удалить обычными химическими методами. Если эти элементы имеют высокое давление пара, они могут быть удалены путем улетучивания во время вакуумной плавки. К таким металлическим элементам относятся Sn, Pb, Bi, Sb и Zn.

Микроэлементы, такие как магний, цирконий, бор и т. д., используются для микролегирования; микропримеси, такие как Pb, Bi, As, Sb и Sn, вредны для стали и сплавов. Чистый магний имеет высокое давление пара при температуре плавления, низкую плотность и сильное сродство к кислороду, что затрудняет легирование магния.

При вакуумной выплавке магний добавляют в виде бинарных или тройных сплавов на поздней стадии плавки. Чтобы повысить степень извлечения магния, при его добавлении следует обратить внимание на следующие моменты:

(1) Температура расплавленной стали перед добавлением магния должна быть примерно на 20°C ниже, чем температура отвода.

(2) После добавления магния необходимо контролировать время выдержки, обычно его добавляют в течение 1-5 минут до налива.

(3) Перед добавлением магния в печь следует ввести аргоновый газ, чтобы обеспечить высокую степень извлечения магния.

Следы вредных элементов в стали и сплавах обычно представляют собой низкоплавкие примеси, накапливающиеся при многократном использовании лома или содержащиеся в некоторых видах железной руды. Вакуумное рафинирование является наиболее эффективным методом удаления этих вредных примесей, поскольку они обычно имеют высокое давление паров. Из-за разного давления паров и влияния других компонентов скорость улетучивания этих элементов сильно различается.

С непрерывным развитием технологии индукционных печей мощность индукционных печей без сердечника увеличивается, а мощность вакуумных и традиционных индукционных печей, запущенных в производство, достигла 60 т и 40 т соответственно. В 1960-х годах в США последовательно выпускались печи VIM (Vacuum Induction Melting Furnace) емкостью 15 т, 30 т и даже 60 т. С увеличением мощности электропечей соответственно растет и спрос на высокочистые огнеупорные материалы с особыми физическими свойствами.

Условия эксплуатации огнеупорных материалов, используемых в вакуумной плавке, обычно более жесткие, чем при обычной плавке. Это связано с тем, что многие огнеупорные материалы разлагаются в соответствии со своим составом и реагируют с расплавленным металлом в условиях вакуума. С одной стороны, это загрязняет расплавленный металл, а с другой - усиливает коррозию огнеупорного материала. Это особенно заметно для огнеупорных материалов, содержащих большое количество кремнезема и оксида железа.

Усадочные трещины, возникающие в огнеупорных материалах, используемых при вакуумной плавке, более серьезны, чем при обычной плавке, особенно в индукционных печах большой мощности (>2,5 т) без сердечника. Поэтому огнеупорные материалы для крупных индукционных печей должны обладать следующими характеристиками:

(1) Необратимое расширение, отсутствие усадочных трещин;

(2) Высокая чистота;

(3) Хорошая стабильность в вакуумной среде;

(4) Способны выдерживать эрозию расплавленного металла и шлака.

К огнеупорным материалам с такими характеристиками относятся высокочистые магнезиально-алюмошпинелевые и глиноземистые. В последние годы значительно развилась технология производства шихты из этих огнеупорных материалов, а также соответствующих ремонтных материалов и связующих.

Магнезия и глинозем вступают в реакцию, образуя высокочистый магнезиально-алюмошпинель с низкой плотностью. Футеровка из магнезиально-алюминиевого шпинеля может использоваться при температуре 1647℃, а после охлаждения до комнатной температуры или заполнения холодными материалами она может быть нагрета и использована при температуре 1647℃ без образования трещин после десятков циклов. Согласно соответствующим отчетам, футеровка индукционной печи номинальной емкостью 6 тонн изготавливается путем трамбовки глинозема 95%. При производстве нержавеющей стали серий 300 и 400 футеровка печи может непрерывно использоваться в течение 150 печей без какой-либо обработки.

За почти 80 лет, прошедших с момента изобретения индукционной печи, произошел значительный прогресс как в оборудовании, так и в технологических процессах. В результате были приняты меры по улучшению выплавки в индукционных печах с точки зрения объема производства, производительности, качества продукции и ассортимента. Эти меры включают в себя обработку сплавов магнием, дефосфоризацию с низким кислородным потенциалом, продувку аргоном, вдувание порошка, водородно-кислородный смешанный газ обезуглероживание, и водородное рафинирование жидкой стали.

3.6.1 Обработка сплавов магнием

Высокотемпературные сплавы на основе никеля или железа, а также прецизионные сплавы с высоким содержанием легирующих элементов, некоторые из которых более реакционноспособны, чем другие, такие как алюминий и титан, не могут гарантировать удовлетворительных свойств, таких как термопластичность, свариваемость, высокотемпературную прочность и сопротивление ползучести даже при выплавке в условиях вакуума. Поэтому в конце рафинирования добавляют определенное количество магния. Остаточный магний в металле может значительно улучшить эти свойства.

Специфические физико-химические свойства магния обуславливают сложность контроля метода добавления и скорости извлечения в процессе добавления магния. Для решения этой проблемы используются магниевые сплавы, такие как Ni-Mg и Ni-Mg-Me, которые снижают давление паров магния и повышают его температуру плавления и кипения. Процесс обработки магния выглядит следующим образом:

(1) После окончания периода рафинирования, если необходимо добавить B и Ce, отрегулируйте температуру расплава так, чтобы она была на 20℃ ниже, чем температура отвода после добавления B и Ce;

(2) Заполните вакуумную камеру высокочистым газом аргоном до давления 13-27 кПа;

(3) Добавьте в металлический расплав магний в виде промежуточного сплава, содержащего магний в форме блока;

(4) Сразу же после добавления магния энергично перемешайте, избегая слишком долгого перемешивания, чтобы уменьшить потерю магния. Сталь следует перемешивать в течение 1-5 минут после добавления магния.

3.6.2 Дефосфоризация с низким кислородным потенциалом

При выплавке легированной стали, особенно при использовании возвратных материалов в качестве шихты печи, необходимо контролировать кислородный потенциал печного газа и шлака в процессе плавки и рафинирования, чтобы уменьшить потери легирующих элементов. Поэтому окислительные методы не могут быть использованы для дефосфоризации в процессе выплавки. Когда требуется сталь с низким содержанием фосфора, можно использовать только сырье с содержанием фосфора ниже, чем требуется по спецификации, что увеличивает производственные затраты. Для решения проблемы дефосфоризации при выплавке исходных материалов из высоколегированной стали в последние годы были предложены теория и практика дефосфоризации с низким кислородным потенциалом, которые также применяются при выплавке в индукционных печах.

Кальций и фосфор в стали могут реагировать в условиях достаточного раскисления и десульфуризации стальной жидкости следующим образом:

3Ca+2[P] = Ca3P2 (3-3)

Образующийся продукт - фосфид кальция. Кальций, участвующий в реакции, может быть металлическим кальцием, кальциевыми сплавами (например, кремниево-кальциевыми сплавами) или соединениями кальция (например, CaC2). Из-за низкой температуры плавления (839℃), высокого давления пара (P = 1,775×105 Па при 1600℃) и низкой растворимости в стальной жидкости металлического кальция, он быстро испаряется в виде пара после добавления в стальную жидкость и всплывает вверх и наружу в виде пузырьков. В процессе всплытия пары кальция могут реагировать с фосфором в стали с образованием Ca3P2, но коэффициент использования кальция очень низок. Вместо него обычно используются сплавы или соединения кальция.

Ка3P2 образующийся в результате реакции, является нерастворимым соединением в стальной жидкости, с температурой плавления 1320℃ и плотностью 3,3 г/см³. Он всплывает в жидком виде и попадает в шлак при температуре выплавки стали. Однако фосфид кальция нестабилен в условиях сталеплавильного производства и является сильным восстановителем. Когда кислородный потенциал атмосферы печи высок и в шлаке присутствуют легко восстанавливаемые оксиды, происходит следующая реакция:

(Ca3P2) + 4O2 = 3 (CaO)+ (P2O5) ; (3-4)

y (Ca3P2) + 8 (MexOy) = 3y (CaO) + y (P2O5) + 8x [Me] (3-5)

Когда в печном газе присутствует водяной пар:

(Ca3P2)十3H2O= 3 (CaO) + 2PH3 ↑; (3-6)

PH3 - это газ, который уносит фосфор с печным газом при наличии водяного пара, но этот газ токсичен, и необходимо принять меры предосторожности, чтобы предотвратить эту реакцию во время работы. Необходимо принять специальные меры для обеспечения безопасности при переработке печного шлака, содержащего Ca3P2. Если шлак имеет высокую щелочность, CaO.P2O5 с повышенной стабильностью.

3 (CaO) + (P2 O5)= (3 CaO.P2 O5) (3-7)

Однако и кремниевый кальций, и CaC2 используемые для дефосфоризации с низким кислородным потенциалом, обладают сильными восстановительными свойствами. Поэтому при избытке кремниевого кальция или CaC2 в шлаке, фосфат кальция будет разлагаться, а P2O5 уменьшится, что приведет к возвращению фосфора в сталь и снижению эффективности дефосфоризации при низком потенциале кислорода.

В реальных условиях эксплуатации ключевыми факторами повышения эффективности дефосфоризации кальция являются поддержание низкого кислородного потенциала стали и своевременное удаление фосфорсодержащего шлака. При добавлении кальция следует принять меры предосторожности, чтобы предотвратить сильную газификацию кальция, которая может вызвать разбрызгивание. Когда CaC2 используется в качестве дефосфорирующего агента, необходимо накрыть тигель и заполнить его восстановительным или инертным газом, чтобы избежать окисления CaC2 в шлаке. При выплавке Cr12MoV формовочной стали, количество используемого порошка составляет 10-15 кг/т, а скорость дефосфоризации составляет около 0,005%. После окончания напыления порошка необходимо немедленно удалить шлак и изготовить новый шлак.

3.6.3 Продувка аргоном

Продувка аргоном в ковше - это уже отработанная технология выплавки обычной и низколегированной стали. Она основана на всплытии пузырьков аргона, которые перемешивают расплавленную сталь, способствуют углеродно-кислородной реакции, прилипанию и столкновению, росту и всплытию включений на поверхности пузырьков, а также могут дегазировать при определенных условиях.

Когда чистота аргона высока и он очень сухой, продувка аргоном может удалить некоторые газы, особенно водород. Когда время продувки аргоном составляет около 20 минут, скорость дегидрогенизации может достигать примерно 50%. Вредные микроэлементы с высоким давлением пара при температуре выплавки стали, такие как свинец и мышьяк, также могут быть удалены в разной степени с помощью продувки аргоном. Согласно отчетам, продувка аргоном в течение 20 минут может удалить 70-80% свинца в стали, но скорость удаления мышьяка составляет всего 10%.

3.6.4 Впрыскивание порошка

Инжекционная металлургия с использованием порошка - это новая технология, разработанная в последнее время для рафинирования расплавленной стали. Впрыск порошка в ковш широко используется в традиционном сталеплавильном производстве, и различные порошковые агенты могут применяться для выполнения таких металлургических задач, как дефосфоризация, десульфуризация, раскисление, контроль морфологии включений, легирование или добавление углерода. Технология вдувания порошка - это, по сути, технология добавления твердых материалов в расплавленную сталь.

Поскольку порошок транспортируется газом-носителем, газ-носитель, поступающий одновременно с порошком, вызывает перемешивание расплава, тем самым улучшая кинетические условия металлургических реакций. Поэтому введение порошка более эффективно, чем традиционная технология добавления твердых материалов. Разумеется, эта технология добавления может быть использована и для плавки в индукционной печи.

При плавке в индукционной печи можно вдувать дефосфорирующий агент (сплав кальция или соединение кальция) или десульфурирующий агент. В качестве десульфурирующего агента обычно используется порошок на основе извести (w(CaO) 60-80%, w(CaF2) 20-40%). Этот десульфурирующий агент прост в получении, дешев, не влияет на контроль состава расплавленной стали, а скорость десульфурации составляет около 30-50%.

Другим широко используемым десульфурирующим агентом является Ca-Si-CaF2 (где w(CaF2) составляет 20-30%), большая часть кремния в этом десульфурирующем агенте будет поглощена расплавленной сталью, что может увеличить содержание кремния, и скорость десульфурации может достичь 40-80%. Для сталей, не требующих добавления углерода, хороший эффект десульфурации также может быть достигнут путем добавления определенной доли CaC2 к десульфурирующим агентам на основе извести.

В качестве газа-носителя для впрыска порошка обычно используется баллонный аргон. Азот также может использоваться для марок стали, не требующих содержания азота, что позволяет снизить затраты. Рабочее давление обычно составляет 0,2-0,3 МПа. При условии обеспечения равномерной подачи порошка рабочее давление должно быть максимально снижено. В качестве инжекционного пистолета используется стальная труба с внешним огнеупорным материалом, которая вставляется на глубину, равную глубине бассейна расплава минус глубина проникновения.

3.6.5 Аргонокислородное обезуглероживание

Компания United Carbide Corporation из США изучила равновесные соотношения четвертичной системы Fe-Cr-C-O в индукционной печи и обнаружила, что существует соответствующая зависимость между содержанием углерода и хрома, растворенных в железе, и парциальным давлением монооксида углерода (PCO) в газовой фазе от температуры. При определенном содержании хрома равновесное содержание углерода уменьшается с повышением температуры или снижением PCO в газовой фазе. Поэтому, пока PCO в контакте с расплавленной сталью может быть уменьшено, углерод в расплавленной стали может быть уменьшен до низкого уровня при не слишком высокой температуре, и хром не будет подвергаться слишком большим потерям при окислении.

На основании этого был предложен метод AOD разбавления парциального давления PCO аргоном, то есть аргонно-кислородная смешанная газовая продувка обезуглероживания. Этот метод позволяет преодолеть такие недостатки, как высокая температура, большие потери хрома, повышенная содержание углерода графитовые электроды, низкий срок службы футеровки печи, большой расход низкоуглеродистого хромистого железа или металлического хрома при выплавке хромистой нержавеющей стали методом кислородного дутья в дуговых печах, быстро развивается и широко используется.

Поскольку метод AOD был разработан для индукционной печи, метод аргонно-кислородного обезуглероживания должен быть применим и для плавки в индукционной печи. При выплавке хромистой или никель-хромовой нержавеющей стали в индукционной печи для удаления углерода из стали можно продувать смешанный газ аргон-кислород.

Электрошлаковый переплав (ЭШП) - это широко используемый метод вторичного рафинирования для производства высококачественной стали и сплавов. В этом процессе используется тепло, выделяемое электрическим сопротивлением шлака, для переплава расходуемого электрода в водоохлаждаемом кристаллизаторе. По сравнению с вакуумной дуговой плавкой с расходуемым электродом, ESR не требует вакуумной системы и часто использует источник переменного тока, что делает этот процесс более простым и легко выполнимым при производстве компактных и высококачественных слитков.

4.1.1 Электрическое оборудование для переплавки шлака

По сравнению с вакуумной дуговой плавкой с расходуемыми электродами, оборудование для электрошлакового переплава относительно простое и состоит из нескольких компонентов, включая силовой трансформатор и устройство короткого замыкания, систему подъема расходуемых электродов, кристаллизатор с нижним водяным баком, систему измерения и управления, а также систему подачи и удаления пыли. Здесь мы представим только силовой трансформатор, кристаллизатор, бак с нижней водой и различные типы электрических шлаковых печей.

(1) Силовой трансформатор

Уникальной особенностью процесса электрошлакового переплава является использование источников переменного или постоянного тока с высоким током и низким напряжением. Поэтому необходимо выбрать подходящий трансформатор для преобразования входного высокого напряжения в выходное низкое напряжение (40-100 В), соответствующее мощности электрошлаковой печи.

(2) Кристаллизатор

Кристаллизатор - важнейший компонент электрошлаковой печи. В процессе ЭШП расходуемый электрод плавится внутри кристаллизатора, а жидкий металл принудительно охлаждается и кристаллизуется, образуя металлический слиток или отливку. Кристаллизатор является одновременно плавильной камерой печи и формой для затвердевания металла. Он имеет сложную форму и структуру, и существует три основных типа: кристаллизатор типа слитка, кристаллизатор раздвижного типа и кристаллизатор комбинированного типа (как показано на рисунке 4-4).

1-Потребляемый электрод; 2-Шлаковый бассейн; 3-Плавильный бассейн; 4-Металлический слиток;

1-3 Кристаллизатор с режимом "заготовки";

4-5 Кристаллизатор раздвижного типа; 5-Кристаллизатор; 6-Донный ящик для воды

6-7 Съемный тип; 8-Мобильный тип

4.1.2 Основные принципы электродуговой переплавки

(1) Основной принцип переплавки

В процессе электродугового переплава ток проходит через расходуемый электрод, шлак, бассейн расплава металла, затвердевший слиток металла и нижний водяной ящик, и, наконец, проходит через короткое замыкание, трансформатор и т.д., образуя петлю (см. Рисунок 4-6). В биполярной последовательной электродуговой печи ток проходит от одного из расходуемых электродов через шлак (небольшая часть тока также проходит через бассейн расплава металла, а затем возвращается в шлак), затем проходит через другой расходуемый электрод и, наконец, возвращается в трансформатор, образуя петлю.

Процесс электродугового переплава включает в себя образование шлаковой ванны, плавление расходуемого электрода, затвердевание переплавленного металла, ремонт и усадку переплавленного слитка, которые осуществляются в непрерывном режиме.

Когда ток проходит через шлак, из-за высокого сопротивления шлака в шлаковом бассейне возникает сильное Джоулево тепло. Тепло Q, выделяющееся в шлаковом бассейне в единицу времени, выражается следующим образом:

Q = I2R (4-1)

Где: Q - Джоуль тепла, выделяемого за единицу времени, Дж/с;

I - сила тока в электропроводящем шлаке, А;

R - сопротивление шлакового бассейна при температуре плавления, Ω.

Когда расходуемый электрод вставляется в слой шлака, вставляемая часть расходуемого электрода нагревается под воздействием высокой температуры шлака и превышает свою собственную температуру плавления. В результате поверхностный слой наконечника электрода начинает плавиться, образуя тонкий слой жидкого металла, который прилипает к верхней части наконечника электрода. В то же время под действием силы тяжести g, электромагнитной силы R и размывающей силы движения шлакового бассейна F он стекает вниз по поверхности конца электрода и концентрируется в центральной части электрода, образуя расплавленные капли. Под действием силы тяжести расплавленные капли падают вниз, а межфазное натяжение δ между шлаком и расплавленными каплями препятствует их падению (см. Рисунок 4-7).

Плавление расходуемого электрода и переход капель металла в процессе переплавки можно разделить на следующие три этапа:

1) На конце расходуемого электрода образуется пленка жидкого металла;

2) Агрегация в расплавленные капли и переход в бассейн расплава металла через слой шлака;

3) Попадает на поверхность бассейна расплава металла.

1 - шлаковый бассейн; 2 - слой расплавленной жидкости; 3 - бассейн расплава металла; 4 - шлаковая шкура; 5 - электрошлаковый слиток; 6 - кристаллизатор;

7 - нижний водяной ящик; 8 - трансформатор; 9 - короткое замыкание; 10 - держатель; 11 - расходуемый электрод

По сравнению с общими методами плавки, электродуговой переплав отличается тем, что процесс переплава, включая образование шлакового бассейна, плавление расходуемого электрода, затвердевание переплавленного металла, ремонт и усадку переплавленного слитка, происходит непрерывно. Поэтому он обладает рядом преимуществ.

(1) Переплавленный металл может быть эффективно рафинирован шлаком.

(2) Улучшение условий кристаллизации металлического слитка и увеличение выхода металла.

(3) Оборудование простое, стоимость производства низкая, а управление легко освоить.

(4) Существует множество разновидностей продукции и широкий спектр применения.

(5) Электродуговой переплав также обладает большим преимуществом, позволяя получать металлические слитки различного сечения, например, круглые, квадратные, прямоугольные, а также слитки с большим соотношением ширины и длины. Кроме того, с ее помощью можно производить полые трубы и отливки различной формы, такие как заготовки полых труб, заготовки для прокатных станов, сосуды высокого давления, большие клапаны высокого давления и коленчатые валы.

Однако электродуговой переплав имеет ряд недостатков, таких как низкая производительность, высокий расход электроэнергии, плохой эффект дегазации, сложность точного контроля химического состава при переплавке сталей с высоким содержанием Ti и Al, а также более высокая стоимость производства по сравнению с общими методами плавки.

4.3.1 Сырье для электродуговой переплавки

(1) Расходный электрод

Расходный электрод, используемый в электродуговом переплаве, обычно представляет собой металлический слиток, выплавленный в дуговой или индукционной печи, который после прокатки или ковки превращается в металлический стержень. Его поперечное сечение может быть круглым, квадратным или прямоугольным, а его сорт должен быть таким же, как у готового продукта после переплавки. Во избежание окисления и возгорания легко окисляемых элементов в процессе переплава необходимо, чтобы на поверхности расходуемого электрода не было ржавчины и окисной корки, особенно при переплаве сталей и сплавов, содержащих Al, Ti, B и другие элементы. В процессе переплава, за исключением легко окисляемых элементов (таких как Ti, Al и т.д.), которые могут сгореть, другие элементы в основном не изменяются. Что касается этих легко окисляемых элементов, то их содержание должно контролироваться в определенном диапазоне при подготовке расходуемого электрода в соответствии с количеством сжигания в процессе переплавки. Чтобы избежать эксцентриситета расходуемого электрода в процессе переплавки, он должен быть как можно более прямым, с радиус изгиба не более 6 мм на метр.

(2) Защитная пластина для слитков