Точечная сварка - важнейшая технология в производстве, но как много вы о ней знаете? В этой статье блога мы погрузимся в тонкости точечной сварки, изучим принципы ее работы, основные этапы и критические факторы, влияющие на качество шва. Если вы инженер или просто любопытны, присоединяйтесь к нам в этом увлекательном путешествии, чтобы раскрыть секреты этого важнейшего метода соединения.

Принцип работы точечной сварки основан на тепловом воздействии тока. При точечной сварке две свариваемые детали сначала зажимаются верхним и нижним электродами под действием сварочного зажима или цилиндра сварочного пистолета.

Затем сварочный ток (обычно от нескольких тысяч до десятков тысяч ампер) расплавляет металл в точке сварки в соответствии с законом Джоуля, Q=0,24I²Rt. температура сварки достигается, ток отключается. Под давлением электрода расплавленный металл остывает и кристаллизуется, образуя самородок сварного шва.

Точечная сварка в основном используется для сварки тонких листов, а в качестве соединительных элементов часто используются нахлесточные и фланцевые соединения.

Существует множество видов точечной сварки. В нашем сборочном цехе мы используем в основном два типа: двухстороннюю одноточечную и одностороннюю двухточечную.

Двухсторонняя одноточечная

Двухсторонняя одноточечная сварка является наиболее распространенным видом точечной сварки. Примерами могут служить подвесные машины точечной сварки и точечные сварочные аппараты. Его особенностью является то, что одновременно можно сваривать только одну точку.

Односторонняя двойная точка

Односторонняя двойная точка в основном наносится на одну поверхность заготовки, а с другой стороны располагается большой кусок медной проводящей пластины (блока) с отличной проводимостью.

Два конца вторичного провода сварочного трансформатора соединяются с электродами, а заготовка зажимается между электродом и медной подкладкой.

Поэтому при сборке нескольких электродных блоков машины точечной сварки необходимо использовать изолирующие материалы для отделения электродного блока от опоры электрического блока. При техническом обслуживании необходимо устанавливать оригинальную изолирующую прокладку для предотвращения шунтирования при сварке.

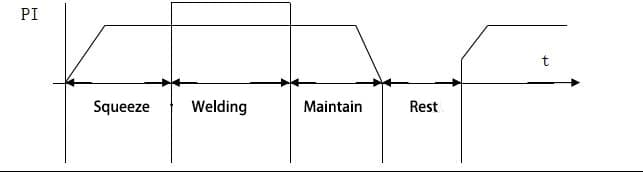

Каждое место процесс сварки должны пройти четыре стадии: сжатие, сварка, удержание и отдых. Каждый этап длится определенное время, в частности, время сжатия tсжимать, время сварки tсварка, время удержания tдержать, и время отдыха tотдых. Эти четыре процесса являются обязательными для качественной точечной сварки. Как показано на диаграмме:

(1) Сжимать:

Время сжатия - это время с момента начала давления электрода на заготовку до начала электризации. В течение этого времени электрод должен оказывать необходимое для сварки давление, чтобы обеспечить плотный контакт между заготовками.

Если время сжатия слишком мало и электризация начинается до плотного контакта двух заготовок, высокое контактное сопротивление может привести к прожогу во время точечной сварки.

(2) Сварка:

Время сварки - это продолжительность контакта электродов в процессе точечной сварки, важнейший этап технологического процесса. Во время сварки ток, проходящий через электрод, втекает в изделие, создавая интенсивное тепловое сопротивление в точке сварки.

Металл в точке нагрева плавится первым, а расплавленный металл окружен еще не расплавленным металлом и пластиковым металлическим кольцом, предотвращающим вытекание расплавленного металла.

С течением времени расплавленное ядро расширяется. Скорость нагрева во время сварки очень высока, и температура ядра низкоуглеродистой точечная сварка стали может достигать более 1800°C (превышая температуру плавления металла на 200-300 градусов) в течение 0,06-0,1 секунды. Иногда, когда сила тока слишком высока или время сварки слишком велико, под давлением электрода могут образовываться брызги.

В целом, небольшое количество брызг допустимо, но большое количество брызг может повлиять на качество сварки и привести к образованию глубоких вмятин. Как правило, глубина вмятины не должна превышать 20% толщины детали.

(3) Техническое обслуживание:

Под временем поддержания понимается период от отключения питания до подъема электрода, в течение которого жидкий металл внутри пластикового кольца кристаллизуется под давлением, образуя сварочное ядро.

Если отключить сварочный ток до того, как жидкий металл в сварочном ядре успеет кристаллизоваться и электрод поднимется, металл сварочного ядра застынет в замкнутом пластиковом кольце, что приведет к усадке или образованию пористых структур из-за недостаточного восполнения объема.

Очевидно, что прочность сварочного ядра с усадкой или пористой структурой очень низкая, поэтому время обслуживания просто необходимо.

Это обеспечивает кристаллизацию сварочного ядра под давлением, в результате чего образуется плотная структура. При сварке листов низкоуглеродистой стали толщиной 1-1,5 мм время обслуживания составляет 0,1-0,2 секунды, а при сварке низкоуглеродистой стали толщиной 8-10 мм для полной кристаллизации сварочного ядра требуется около 1,5-2,5 секунды.

Поэтому время обслуживания не должно быть меньше этого значения. Однако чрезмерно длительное время обслуживания также нежелательно.

(4) Отдых:

Время отдыха - это промежуток времени от снятия электрода с заготовки до начала приложения давления в следующем цикле. Если это время удовлетворяет требованиям к перемещению заготовки, позиционированию и механическим действиям сварочного аппарата, то чем короче это время, тем лучше, так как это приводит к повышению производительности.

Вышеупомянутый цикл точечной сварки является самым основным и незаменим при точечной сварке любого металла или сплава.

Источником тепла при точечной сварке является тепло сопротивления, возникающее при прохождении тока через свариваемый металл.

Поэтому сопротивление при точечной сварке и его распределение являются критическими факторами, влияющими на качество точечной сварки. Сопротивление R при точечной сварке включает в себя контактное сопротивление R полюса между электродом и заготовкой, эффективное сопротивление R детали и контактное сопротивление R касания между заготовками.

Отношение таково: R = 2Rстолб + Rнажмите + 2Rшт.Тогда теплота сопротивления, выделяемая при точечной сварке, составляет: Q = 0,24I2(2Rстолб + 2Rнажмите + 2Rшт.)t.

Следует отметить, что в процессе точечной сварки по мере нагрева заготовки и постепенного повышения температуры значительно изменяется как собственное сопротивление заготовки, так и контактное сопротивление, а также сварочный ток.

Поэтому точный расчет теплового сопротивления, выделяемого при точечной сварке, с использованием первого закона Джоуля является сложной задачей. Ниже приведены три ключевых сопротивления, связанных с точечной сваркой.

Контактное сопротивление зависит от давления электрода, свойств материала и состояния поверхности деталей. При увеличении давления электрода выступы на поверхности сварочной детали сминаются, увеличивая количество и площадь точек контакта, что снижает контактное сопротивление.

При точечной сварке, когда мощность сварочного аппарата невелика, иногда регулируют контактное сопротивление путем изменения давления электрода, чтобы регулировать нагрев во время точечной сварки и улучшить качество сварки.

Аналогично, если материал мягче, то прочность на раздавливание ниже. Поэтому при одинаковом давлении поверхность контакта увеличивается, снижая контактное сопротивление. Если на поверхности присутствуют окислы и грязь, особенно окислы с низкой проводимостью. поверхность сваркиОни значительно препятствуют прохождению тока и увеличивают контактное сопротивление.

Контактное сопротивление также зависит от температуры. В процессе нагрева при сварке, когда температура детали постепенно повышается, прочность точек контакта уменьшается, что приводит к быстрому увеличению площади контакта и резкому снижению контактного сопротивления. Когда температура стальной детали приближается к 600°C, ее контактное сопротивление практически исчезает.

Контактное сопротивление между электродом и заготовкой обычно составляет около половины контактного сопротивления между заготовками, т.е. Rстолб = 0.5Rнажмите. Это сопротивление вредно для точечной сварки; чем оно меньше, тем лучше.

Если это сопротивление слишком велико, температура в месте контакта электрода с заготовкой становится чрезмерной, что приводит к образованию брызг или прожогов на поверхности. Кроме того, электрод может легко свариваться с заготовкой, сильно изнашивать электрод и создавать трудности при точечной сварке.

Масляные пятна, загрязнения и ржавчина на поверхности заготовки - все это может привести к таким негативным последствиям. Кроме того, если электрод содержит железные материалы, его необходимо тщательно очистить перед сваркой.

При точечной сварке тепло, необходимое для формирования сварочного ядра, в основном выделяется за счет внутреннего сопротивления детали, на долю которого приходится более 90% тепла, необходимого для формирования сварочного ядра.

Эффективное внутреннее сопротивление R детали связано с толщиной детали, диаметром D контактной поверхности между электродом и деталью и коэффициентом сопротивления материала свариваемой детали, что можно представить следующим уравнением:

Rшт. = Kxδ⁄D²ΧP

где:

При точечной сварке общее тепло Q, выделяемое током, проходящим через сопротивление детали и контактное сопротивление, можно разделить на две основные части. Одна часть Q расходуется в месте сварки и прилегающих к нему областях, нагревая эту часть металла до температуры сварки, что позволяет производить сварку.

Эта часть тепла полезна для достижения сварки, и мы называем ее эффективным тепловым эффектом Q. Другая часть тепла используется для компенсации тепла Q1 холодного металла вокруг места сварки, тепла Q2, отводимого электродом и охлаждающей водой, и тепла Q3, излучаемого в окружающий воздух.

Эта часть тепла не используется для нагрева свариваемого металла и бесполезна для термического формирования сварочного ядра. Это пустая трата тепла, поэтому ее называют бесполезным или потерянным теплом. Как показано на рисунке:

Приведенное выше соотношение можно выразить с помощью уравнения баланса:

Q = Qэффективный + Qпотеря = Q1 + Q2 + Q3 + Qэффективный

Величина эффективного тепла зависит от объема, температуры и теплофизических свойств зоны сварки или металла. Когда объем металлический материал в зоне сварки фиксирована и не зависит от времени нагрева. Однако тепловые потери Qпотеря зависит от продолжительности времени нагрева, чем больше время, тем больше Qпотеря.

Qэффективный тесно связана с объемом, температурой и теплофизическими свойствами металла в зоне сварки. Чем толще заготовка, тем больше объем металла в зоне сварки, следовательно, тем больше тепла требуется при точечной сварке.

Qпотеря также зависит от объема металла, теплофизических свойств металлического материала и температуры окружающей среды.

Если размер сварочного изделия больше, теплопроводность металла лучше, температура окружающей среды ниже, а время сварки больше, то Qпотеря также больше. Это означает, что некоторые цветные металлы с хорошей теплопроводностью труднее поддаются точечной сварке, чем низкоуглеродистая сталь.

Кроме того, Qпотеря увеличивается со временем, поэтому во время сварки, исходя из того, что мощность сварочного аппарата достаточна для обеспечения качества сварки, старайтесь использовать более короткое время сварки и большие сварочные токи.

Взаимосвязь между температурой нагрева зоны сварки и временем нагрева заключается в том, что независимо от мощности сварочного аппарата, по мере увеличения времени нагрева температура в начале зоны сварки быстро повышается и в конце концов стремится к постоянному значению.

Это связано с тем, что по мере увеличения времени нагрева, хотя тепло, выделяемое электродом, увеличивается, тепло, отводимое к окружающему холодному металлу, электроду и тепло, теряемое в окружающую среду, также увеличивается.

В конце концов, тепло, выделяемое сопротивлением в единицу времени, и теплопотери уравниваются, достигая равновесия, поэтому рабочая температура также достигает стабильного значения.

Поэтому для получения качественных сварных точек нельзя бесконечно использовать метод увеличения времени сварки для снижения тепловой эффективности, чтобы достичь времени сварки, температура свариваемой зоны на заготовке никогда не достигнет температуры сварки.

Спецификация точечной сварки включает в себя ряд параметров, тесно связанных с качеством сварки, чтобы обеспечить хорошее качество сварки в процессе точечной сварки. Основные параметры процесса точечной сварки включают сварочный ток, время сварки, давление электрода и диаметр рабочей поверхности электрода.

Спецификация параметров точечной сварки имеет очень важную связь с качеством точечной сварки. Поэтому необходимо тщательно проанализировать взаимосвязь между спецификацией параметров точечной сварки параметры сварки и качество точечной сварки.

При точечной сварке в зоне сварки выделяется тепло, вызванное сопротивлением:

Q=0.24I_weld²-R-tсварка (cal)

Где:

При точечной сварке, если давление электрода PстолбЕсли диаметр контактной поверхности между электродом и заготовкой, материал заготовки, толщина и качество поверхности остаются неизменными, то сопротивление R в основном не изменяется. Тепло, выделяемое сопротивлением, согласно приведенному выше уравнению, связано с током Iсварка и время tсварка. По мере увеличения сварочного тока и времени сварки в месте сварки выделяется все больше и больше тепла, особенно усиливается влияние тока.

При точечной сварке размер образующегося сварочного ядра зависит от тепла, выделяемого сопротивлением, поэтому Iсварка и tсварка непосредственно влияют на прочность пятна при точечной сварке. Кривая, показанная на графике, представляет собой толщину

При точечной сварке листов низкоуглеродистой стали в миллиметрах существует зависимость между прочностью на разрыв пятна сварки (PB) и временем сварки (t). Как показано на рисунке, прочность сварного шва (PB) сначала быстро увеличивается с увеличением времени сварки, затем замедляется и, наконец, уменьшается, если время сварки слишком велико.

На рисунке 2 показан вид в поперечном сечении качества сварного самородка в точках A, B, C, D на рисунке 1. Когда время сварки очень мало, что соответствует точке A на рис. 1, тепло, выделяемое сопротивлением, слишком мало, чтобы расплавить основной металл.

Поэтому только небольшая часть металла в зоне сварки пластически сваривается под воздействием электродов, и сварочный самородок не может быть сформирован, как показано на рис. 2a.

Если время сварки увеличивается, то между точками A и B на рис. 1 температура в зоне сварки постепенно повышается, но еще не достигает температуры, необходимой для сварки, как показано на рис. 2b.

В точке B на рисунке 1 самородок сварного шва небольшой и непрочный. Из рисунка 1 видно, что наклон отрезка линии A-B относительно велик, а это значит, что любые незначительные изменения времени сварки и других факторов приводят к значительным колебаниям качества сварки, что приводит к большим отклонениям в качестве.

Когда время сварки (t) увеличивается, как показано на участке B-C на рис. 1, тепло, выделяемое сопротивлением, постепенно повышает температуру в точке сварки до температуры, необходимой для точечной сварки, как показано в точке C на рис. 2 для рис. 1.

Сварной самородок достиг требуемого геометрического размера, и качество сварки находится на самом высоком уровне. В то же время кривая в точке C является наиболее плоской, незначительные изменения времени сварки и других факторов приводят к меньшим колебаниям качества сварки, в результате чего достигается наиболее стабильная прочность.

Поэтому точка C на рис. 1 обычно выбирается в качестве стандарта для точечной сварки.

В процессе точечной сварки нормальный диаметр сварочного самородка примерно в 0,9-1,4 раза превышает диаметр контактной поверхности между электродом и изделием. То есть:

dсамородок = (0.9~1.4) dэлектрод

При дальнейшем увеличении времени сварки, как показано в сегменте C-D на рис. 1, качество сварки начинает постепенно снижаться. Это объясняется тем, что, с одной стороны, время нагрева слишком велико, что приводит к сильному перегреву в зонах около сварочного самородка из-за расширенной зоны нагрева.

С другой стороны, из-за слишком длительного времени сварки расплавленное ядро становится слишком большим, и кольцо из пластичного металла за пределами ядра не может удерживать расплавленный металл под давлением, что приводит к чрезмерному разбрызгиванию, глубокой вмятине, уменьшению эффективной площади поперечного сечения пятна сварки и снижению прочности пятна сварки, как показано на рис. 2d.

Поскольку зависимость между сварочным током и качеством сварного шва аналогична зависимости между временем сварки и качеством сварного шва, она здесь не приводится.

Под диаметром электрода понимается диаметр контактной поверхности между электродом и заготовкой. Диаметр электрода имеет тесную связь с качеством сварки. Если другие параметры процесса остаются неизменными, плотность тока в зоне сварки уменьшается, а теплоотвод усиливается по мере увеличения диаметра электрода.

Это увеличивает поверхность контакта между электродом и изделием, что неблагоприятно для формирования сварного пятна и приводит к снижению прочность сварки.

В процессе точечной сварки электроды неизбежно изнашиваются или сваливаются по мере увеличения количества сварных точек. Поскольку диаметр контактной поверхности между электродом и изделием постепенно увеличивается, прочность сварного пятна снижается. Поэтому в процессе сварки требуется постоянное обслуживание электродов.

При нормальных условиях диаметр контактной поверхности между электродом (d) и толщиной заготовки (тонкой пластины) (δ) имеет следующую зависимость:

При точечной сварке давление электрода является одним из наиболее важных параметров в характеристиках процесса точечной сварки. Величина давления электрода (P) напрямую влияет на состояние нагрева зоны сварки металла.

При слишком низком давлении (P) поверхность заготовки имеет плохой контакт, что приводит к высокому контактному сопротивлению, которое может прожечь заготовку и иногда повредить электрод.

Если давление (P) слишком мало, давление, оказываемое электродом на заготовку, может быть меньше силы жесткости, преодолевающей деформацию детали, что сделает невозможным контакт двух заготовок в точке сварки, и в месте сварки не сможет образоваться сварочный самородок.

Усилие, прикладываемое электродом к заготовке, можно разделить на две части: одна часть преодолевает упругую деформацию детали для обеспечения контакта, а другая используется для прижатия контактных поверхностей сварки друг к другу.

Сила, преодолевающая деформацию заготовки, и давление, оказываемое электродом на заготовку, зависят от толщины заготовки, причем давление увеличивается по мере увеличения толщины заготовки.

При неизменных прочих параметрах с увеличением давления электрода прочность сварного шва постепенно снижается.

Поскольку при увеличении давления электрода плотность тока уменьшается, а количество теряемого тепла увеличивается, нагрев зоны сварки становится все более затруднительным, что неизбежно приводит к уменьшению размера сварочного самородка и снижению качества сварки.

Если увеличить сварочный ток при увеличении давления электрода или соответствующим образом увеличить время сварки при увеличении давления электрода для поддержания прочности сварного шва, прочность сварного шва становится все более и более стабильной по мере увеличения давления электрода.

Шунтирование при точечной сварке означает, что часть тока обходит зону сварки на изделии и образует другую цепь. Ток, протекающий через несваренную зону, называется шунтирующим током.

При сварке пятна шва часть тока обходит зону сварки и образует другую цепь, поскольку изделие и сварочная рука находятся в контакте. Шунтирование уменьшает ток, проходящий через зону сварки, что приводит к недостаточному нагреву места сварки и таким проблемам качества, как плохая сварка.

В то же время в шунтирующей цепи зона контакта между заготовкой и рычагом зажима склонна к "возгоранию", прожиганию сварочного зажима и заготовки.

Существуют различные причины возникновения шунтов, и в некоторых случаях шунты оказывают значительное влияние на качество сварного шва. Поэтому шунты, возникающие при точечной сварке, должны быть своевременно устранены.

Вот некоторые распространенные явления шунтирования при точечной сварке:

Вторичный провод трансформатора сварочного аппарата и корпус аппарата изолированы. Если не проводить своевременное техническое обслуживание, плохая изоляция или пробой вызовут шунтирование, а в серьезных случаях сварка будет невозможна.

Например, токопроводящая часть зажима многоточечного сварочного аппарата, изолированные соединения, прокладки и т. д. должны регулярно проверяться на изоляционные характеристики, а проблемы - своевременно устраняться. Как правило, сопротивление изоляции не должно быть меньше 0,5 мегаом на киловольт.

Чем меньше расстояние между двумя соседними точками сварки, тем меньше сопротивление шунтирующего пути и тем больше шунтирование.

Поэтому при точечной сварке расстояние между точками следует выбирать в соответствии с требованиями процесса, чтобы уменьшить влияние шунтирования.

С увеличением толщины заготовки шунтирование становится более сильным. Это объясняется тем, что при увеличении толщины заготовки увеличивается площадь поперечного сечения металлической проводящей части шунта, уменьшается сопротивление шунта и, следовательно, увеличивается шунтирование.

В процессе точечной сварки, при точечной сварке двух слоев пластин за один раз, шунт от соседней точки сварки меньше, чем при точечной сварке трех слоев пластин за один раз, так как увеличение количества заготовок эквивалентно увеличению толщины заготовки.

Кроме того, последовательность сварки точки сварки, состояние поверхности заготовки и давление электрода оказывают влияние на шунтирование при точечной сварке.

Одним словом, существует множество факторов, вызывающих шунтирование, и их влияние на точечную сварку различно. Среди них шунтирование, вызванное контактом вторичной цепи, оказывает большее влияние на качество точечной сварки и должно регулярно проверяться во избежание возникновения шунтирования.

Качественная сварка места сварки, как снаружи, так и изнутри, не должны иметь дефектов. Внешне места сварки должны быть круглыми и гладкими, без прожогов, глубоких вмятин и различных других дефектов.

Внутри должен быть плотно отлитый самородок сварного шва соответствующего размера, не содержащий дефектов, таких как усадочные отверстия, рыхлость или трещины.

Дефекты могут возникнуть при точечной сварке, если заготовки не были должным образом очищены или если выбор стандартов был неправильным.

К основным дефектам точечной сварки относятся:

Недостаточное проплавление возникает, когда при точечной сварке не образуется литая структура точечного шва в форме чечевицы. Этот дефект является наиболее опасным, поскольку значительно снижает прочность сварного шва. Кроме того, этот дефект обычно невозможно обнаружить снаружи.

Основные причины отсутствия проплавления - недостаточный нагрев зоны сварки из-за слишком низкой плотности сварочного тока или короткого времени сварки. Существуют различные причины снижения силы тока в зоне сварки, например, неправильная настройка технических условий процесса сварки, повышенное сопротивление во вторичной цепи, наличие шунтов или падение напряжения в сети.

При точечной сварке часто образуются брызги. Небольшое количество брызг неизбежно, но если брызг слишком много, это приведет к образованию глубоких вмятин. Если углубление на рабочей поверхности будет слишком глубоким, прочность сварочного самородка значительно снизится. Существует два типа брызг: начальные и конечные.

Начальное разбрызгивание происходит в момент закрытия тока. Основными причинами являются слишком короткое время предварительного давления, нечистая поверхность заготовки или низкое давление. Конечное разбрызгивание происходит в конце электризации.

Основными причинами являются слишком большой сварочный ток или слишком длительное время сварки, что приводит к образованию большого количества расплавленного металла в сердцевине, который не может быть удержан окружающим пластиковым кольцом под давлением электрода, что приводит к переливу жидкого металла.

Способ устранения разбрызгивания заключается в поиске причины его возникновения и правильной настройке технических условий сварки или улучшении качества поверхности заготовки.

Основными причинами этого дефекта являются нечистая поверхность заготовки, неплоская или не прилегающая к металлу поверхность электрода, а также неправильная настройка сварочных спецификаций.

Глубина вмятины от электрода на поверхности нормального сварного пятна не должна превышать 20% толщины заготовки. Основными причинами слишком глубокой вмятины электрода являются сильный перегрев места сварки, сильное разбрызгивание, слишком малый диаметр поверхности электрода и слишком большой зазор между заготовками.

Основная причина появления трещин - слишком быстрое охлаждение, что является распространенным дефектом при сварке легированной стали и редко встречается в сварка низкоуглеродистой стали.

Рыхлость и усадочные отверстия в основном вызваны слишком низким давлением электрода или слишком коротким временем выдержки.

Среди перечисленных дефектов при точечной сварке низкоуглеродистой стали часто встречаются отсутствие проплавления, оплавление поверхности заготовки, прожоги и серьезные брызги, приводящие к слишком глубоким вмятинам.

Электроды, используемые при точечной сварке, служат для передачи давления и тока на заготовку. При использовании современных машин для точечной сварки, которые могут сваривать более 60 точек в минуту, износ электродов при точечной сварке является значительным.

Если материал электрода Если конструкция электрода некачественная или нерациональная, то в процессе эксплуатации износ электрода будет усиливаться, что увеличивает время ремонта электрода и приводит к потере большого количества электродного материала.

Поэтому выбор электродных материалов и электродов должен определяться исходя из их назначения. Электродный материал для точечной сварки низкоуглеродистой стали должен отвечать следующим требованиям:

Хорошая электрическая и тепловая проводимость. Используемый нами хром-цирконий-медный электрод не может быть меньше 75% чистой меди. Поскольку если электро- и теплопроводность плохая, то не только повышается температура электрода и снижается его прочность, но и усиливается износ электрода. Кроме того, может возникнуть сильная адгезия, в результате чего часть металла заготовки прилипнет к электроду и вызовет прожог.

Он обладает определенной высокотемпературной твердостью, особенно при температуре 500-600°C, но при этом может сохранять эту твердость. Чем выше высокотемпературная твердость, тем меньше вероятность того, что электрод рассыплется в процессе сварки.

Как правило, температура в точке контакта между изделием и электродом при точечной сварке составляет около половины температуры плавления свариваемого металла. Если материал электрода имеет высокую твердость при комнатной температуре, но низкую твердость при высоких температурах, он все равно будет подвержен налипанию в процессе точечной сварки.

Он обладает определенной устойчивостью к высокотемпературному окислению, что уменьшает тенденцию к окислению контактной поверхности электрода и заготовки во время точечной сварки. Это снижает контактное сопротивление и обеспечивает стабильность качества сварки.

Эти три условия противоречат друг другу. Чистая медь обладает наилучшей электро- и теплопроводностью по сравнению с хромоциркониевой медью, но имеет низкую твердость, особенно при низких температурах рекристаллизации. Поэтому медь нельзя использовать в качестве электрода.

Влияние формы и размера электрода на его производительность заключается в следующем:

1. Диаметр контактной поверхности электрода, d, обычно определяется толщиной заготовки.

Угол конуса электрода может быть выбран в зависимости от структуры заготовки. С точки зрения срока службы электрода, чем больше угол конуса, тем лучше отвод тепла, тем меньше вероятность налипания электрода и тем меньше вероятность его деформации. Как правило, подходит значение около 1050.

Расстояние от нижней части отверстия для охлаждающей воды электрода до торцевой поверхности электрода имеет большое значение для производительности электрода.

Чем меньше это расстояние, тем лучше охлаждается электрод, тем больше точек сварки на единицу длины износа, и тем меньше явление склеивания электродов. Но если это расстояние слишком мало, то в целом срок службы электрода уменьшается.

Если расстояние слишком велико, то когда электрод начинает использоваться, количество сваренных точек на единицу длины износа электрода мало, и тенденция к прилипанию электрода выше.

Как правило, расстояние от нижней части отверстия для охлаждающей воды электрода до торца электрода составляет 10-15 мм. Когда электрод изношен до 2-3 мм, хотя количество сварочных точек, свариваемых на единицу длины износа электрода, велико, закалка может происходить легко для металлические материалы с высокой склонностью к закаливанию.

2. Расстояние от конца водяного стержня до нижней части отверстия для охлаждающей воды электрода.

Расстояние от конца водяного стержня до отверстия для охлаждающей воды электрода имеет большое значение для срока службы электрода. Если расстояние слишком мало, охлаждающая вода не будет поступать плавно, и электрод не будет хорошо охлаждаться.

Во время использования электрод подвержен нагреванию, налипанию, повышенному износу, серьезному залипанию электрода, что сокращает срок службы электрода и затрудняет гарантию качества сварки. Но если это происходит слишком долго, то из-за того, что вода на дне не движется, на дне отверстия для охлаждающей воды электрода появляется "мертвая вода".

Поэтому эта часть воды будет испаряться и блокировать охлаждающую воду из-за постоянного повышения температуры во время сварки. Это делает охлаждение электрода плохим, влияет на качество сварки, и срок службы электрода уменьшается. Как правило, расстояние от ядра воды до нижней части электрода составляет 6-8 мм.

3. Форма рабочей поверхности электрода для точечной сварки определяется в зависимости от формы заготовки и свойств материала.

Форма рабочей поверхности обычно используемого электрода может быть выбрана в зависимости от конкретной ситуации. Все виды электродов, которые мы используем, указаны в технологической карте и не могут быть легко изменены.

Низкоуглеродистая сталь обладает превосходными свариваемость. Параметры процесса сварки низкоуглеродистой стали могут варьироваться в широких пределах, что приводит к хорошей прочности точечной сварки, независимо от того, являются ли технические условия строгими или нет.

Обсуждение проходит следующим образом:

Перед сваркой поверхность заготовки должна быть тщательно очищена, чтобы уменьшить влияние контактного сопротивления на качество точечной сварки. При точечной сварке холодным способом стальной прокат Пластины, благодаря отсутствию оксидного слоя, обычно не требуют специальной обработки.

Однако если в процессе волочения на поверхность попало масло или она была загрязнена, а для деталей требуется высокое качество поверхности, необходимо провести очистку перед сваркой. Если поверхность ржавая или грязная, ее также следует тщательно очистить, чтобы предотвратить такие проблемы с качеством, как прожоги или плохая сварка из-за плохого контакта.

Качество сварки зависит не только от используемого метода сварки и технических параметров, но и от точности обработки и точности сборки деталей. Если точность деталей низкая или нестабильная, это может привести к появлению чрезмерных зазоров при сборке и прожогов во время сварки.

При точечной сварке тонколистовых конструкционных деталей монтажный зазор не должен превышать 0,5-1,0 мм. При точечной сварке толстолистовых деталей крюка или деталей с высокой жесткостью монтажный зазор должен быть еще меньше, предпочтительно не более 0,1-0,2 мм.

Если зазор между деталями слишком велик, необходимо принять эффективные меры; сварка должна начинаться только после того, как детали хорошо соприкасаются, чтобы предотвратить прожог или некачественную сварку.

Форма электрода определяется в зависимости от заготовки и структуры в соответствии с технологическими требованиями, а также спецификациями электрода и электродный стержень не должны легко изменяться.

В процессе сварки необходимо следить за тем, чтобы осевые линии электродов совпадали, а форма головки электрода соответствовала конструктивным требованиям заготовки.

Кроме того, зазор между электродами не должен быть слишком большим или слишком маленьким. При обнаружении каких-либо несоответствий необходимо своевременно произвести замену и регулировку, чтобы избежать таких дефектов качества, как чрезмерное разбрызгивание, прогар и смещение сварочного самородка.

В процессе точечной сварки электроды часто изнашиваются, в результате чего диаметр контактной поверхности электрода с изделием постепенно увеличивается. Увеличение диаметра не должно превышать 20% диаметра сварочного самородка, предусмотренного технологической спецификацией, и если оно происходит, требуется своевременный ремонт.

Если поверхность заготовки нечистая, или давление электрода слишком низкое, или сборка плохая, что приводит к прогоранию заготовки, контактная поверхность электрода часто расплавляет многие железные металлы.

Если его не зачистить, продолжение точечной сварки приведет к дальнейшему прожогу. Поэтому при обнаружении на поверхности электрода налипания железа его необходимо зачистить напильником или отремонтировать специальным инструментом перед сваркой.

Независимо от того, используются ли сильные или слабые спецификации, хорошее качество точечной сварки может быть достигнуто при использовании низкоуглеродистой стали.

Использование сильных спецификаций позволяет значительно повысить производительность, снизить энергопотребление и минимизировать деформацию сварочных самородков. Сварка с сильными характеристиками требует большей мощности сварочного аппарата, поэтому часто используется в крупносерийном производстве. Слабые спецификации можно использовать для точечной сварки на сварочных аппаратах с меньшей мощностью.

Однако из-за более длительного времени сварки при слабых спецификациях не только снижается производительность, но и повышается потребление электроэнергии, а также увеличивается деформация при сварке. Поэтому, пока мощность сварочного аппарата достаточна, следует по возможности использовать сварку с большими техническими характеристиками.

Ниже приведены параметры спецификации для точечной сварки деталей из низкоуглеродистой стали толщиной от 0,5 мм до 2,0 мм с использованием сильных спецификаций, которые могут быть выбраны в зависимости от конкретных обстоятельств.

| Толщина листа (мм) | Диаметр электрода (мм) | Давление на электрод (кг) | Продолжительность сварки (с) | Сварочный ток (A) | Мощность (киловольт-амперы) |

| 0.5 | 4 | 70~120 | 0.10.2 | 4000~5000 | 10~20 |

| 1.0 | 5 | 100~200 | 0.20.4 | 6000~8000 | 20~50 |

| 1.5 | 6 | 150350 | 0.250.5 | 8000~12000 | 40~60 |

| 2.0 | 8 | 250~500 | 0.350.6 | 9000~14000 | 50~75 |

Когда разница в толщине заготовок не превышает трех раз, точечная сварка не представляет сложности. В это время параметры сварки в основном определяются заготовкой, и сварочный ток может быть увеличен или время сварки может быть увеличено соответствующим образом.

При слишком большой разнице в толщине двух заготовок, если не принять специальных мер, в центре суммы толщин двух заготовок образуется самородок, и заготовки невозможно будет сварить вместе.

Если уменьшить диаметр электрода, контактирующего с тонкой пластиной, и увеличить диаметр электрода, контактирующего с толстой пластиной, то толстая пластина лучше отводит тепло, чем тонкая, поэтому самородок смещается в сторону тонкой пластины, попадая точно в контактную часть между двумя пластинами, тем самым сваривая их вместе.

При точечной сварке трехслойных пластин параметры спецификации могут быть определены в соответствии со следующими принципами:

① Когда две тонкие пластины расположены по обе стороны толстой детали, спецификация может быть определена по тонкой пластине, при этом необходимо увеличить сварочный ток или увеличить время сварки.

② Когда тонкая пластина находится между двумя толстыми, спецификация может быть выбрана в соответствии с толстой частью, при этом снижается сварочный ток.

Точечная сварка низкоуглеродистой стали стальная пластина толщиной более 5 мм (если речь идет об отдельном изделии) относительно сложно. Причины следующие:

① Чем толще заготовка, тем выше ее жесткость и, соответственно, больше требуемое давление на электрод.

② Толстые стальные листы, как правило, горячекатаные, с толстым слоем черного оксида на поверхности, который трудно очистить.

③ Из-за высокого давления электрода и длительного времени сварки происходит значительный износ и расход электрода.

④ Большие маневровые работы.

⑤ Требуется большая мощность сварочного аппарата. Наиболее заметными проблемами являются высокая мощность сварочного аппарата и большой расход электродов. Как правило, для точечной сварки листов из низкоуглеродистой стали толщиной более 5 мм требуется мощность более 200 кВА, а давление и ток подаваемого электрода очень велики.

Если для точечной сварки используется обычный цикл (после электрификации) сварка толстой стали пластины, электрод быстро изнашивается при высокой температуре и давлении из-за длительного времени электризации, что затрудняет сварку.

Чтобы уменьшить износ электродов, можно использовать цикл импульсной точечной сварки, то есть не непрерывную электризацию во время сварки, а многократный цикл импульсной точечной сварки: электризация - отключение питания - электризация - отключение питания.

Это позволяет электроду остыть за время паузы, что значительно снижает расход электрода. Количество импульсов электризации, длительность электризации и время зазора зависят от толщины заготовки.

Проекционная сварка Является разновидностью точечной сварки, и ее сварочные характеристики примерно такие же, как и у точечной сварки. Проекционная сварка часто используется для сварки тонких листов.

Технологическая особенность проекционной сварки заключается в том, что сварка осуществляется в месте контакта заготовки с одной или несколькими выпуклыми точками определенного геометрического размера, выбитыми на одной из свариваемых деталей.

Выпуклые точки играют роль посредника между давлением и током, поэтому проекционная сварка позволяет экономить электроэнергию и имеет более высокую производительность. Однако проекционная сварка предъявляет более высокие требования к геометрическим размерам выпуклых точек, а также к контролю давления и электризации.