Вы когда-нибудь задумывались о том, как простой виток металла может питать часы, амортизировать при езде на автомобиле или даже измерять силу? В этой статье вы узнаете об увлекательном мире пружин, их типах, способах применения и материалах, которые делают их такими универсальными. Приготовьтесь раскрыть секреты, скрывающиеся за этими важнейшими компонентами как механической, так и электронной промышленности!

Благодаря своим упругим свойствам пружины широко используются как в машиностроении, так и в электронной промышленности.

Когда пружина подвергается нагрузке, она испытывает значительную упругую деформацию, преобразуя механическую работу или кинетическую энергию в запасенную энергию деформации.

При разгрузке пружина возвращается в исходное состояние, а накопленная энергия деформации преобразуется в механическую работу или кинетическую энергию.

Соотношение между нагрузкой на пружину и ее деформацией называется жесткостью пружины. Чем выше жесткость, тем жестче пружина.

Функции пружин включают:

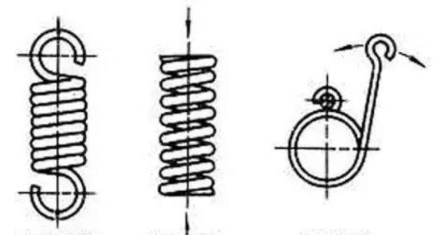

В зависимости от характера напряжения пружины можно разделить на четыре типа: пружины растяжения, пружины сжатия, пружины кручения и пружины изгиба.

Пружина растяжения - это тип спиральной пружины, испытывающей осевое растяжение.

Эти пружины обычно изготавливаются из материалов круглого сечения.

Когда витки пружины растяжения не подвергаются нагрузке, они обычно плотно свернуты, без зазоров между ними.

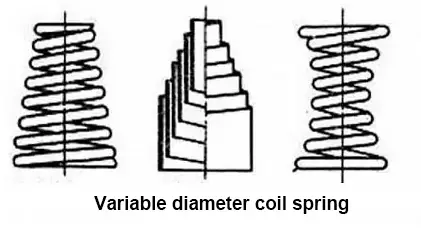

Пружина сжатия - это разновидность спиральной пружины, которая предназначена для выдерживания сжимающих усилий.

Поперечное сечение пружин сжатия обычно круглое, но они также могут быть изготовлены из прямоугольной или многожильной стали.

Такие пружины обычно имеют одинаковый шаг, а между витками есть небольшое пространство.

Под воздействием внешней нагрузки пружина сжатия сжимается, деформируется и накапливает энергию в своей деформации.

Торсионные пружины - это разновидность витковых пружин.

Они способны накапливать и высвобождать угловую энергию или поддерживать устройство в статичном положении путем вращения силового рычага вокруг центральной оси корпуса пружины.

Концы пружины кручения закреплены на других компонентах, и когда эти компоненты вращаются вокруг центра пружины, пружина тянет их обратно в исходное положение, создавая крутящий момент или вращающую силу.

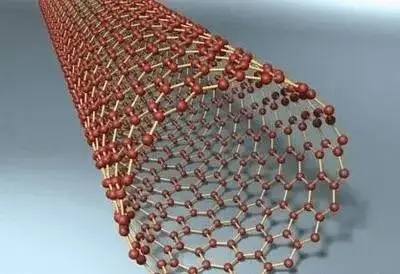

В дополнение к общим типы пружинСуществуют также два нетрадиционных типа: воздушные пружины и пружины из углеродных нанотрубок.

Пневматическая пружина - это неметаллические Пружина, использующая сжимаемость воздуха для создания упругого эффекта путем добавления сжатого воздуха в гибкий закрытый контейнер.

Пневматические пружины, используемые в высококлассных системах подвески автомобилей, значительно повышают комфорт езды, благодаря чему широко применяются в автомобилях и железнодорожных локомотивах.

Пружина из углеродных нанотрубок создается по технологии спиннинга, начиная с подготовки пленки из углеродных нанотрубок.

Пружины из углеродных нанотрубок диаметром в сотни микрон и длиной в несколько сантиметров имеют множество потенциальных применений, включая выдвижные проводники, гибкие электроды, микродатчики деформации, суперконденсаторы, интегральные схемы, солнечные элементы, источники полевой эмиссии, волокна для рассеивания энергии и многое другое. Ожидается, что они также будут использоваться в медицинских устройствах, например, в повязках с датчиком натяжения.

В процессе эксплуатации пружины часто подвергаются знакопеременным и ударным нагрузкам и должны испытывать значительные деформации. Поэтому материал, из которого изготавливаются пружины, должен обладать высокой прочностью на разрыв, пределом упругости и усталостная прочность.

Кроме того, процесс производства должен обеспечивать достаточную твердость, устойчивость к обезуглероживаниеи хорошее качество поверхности.

Распространенные пружинные материалы и допустимое напряжение сдвига

| Материаловедение | Подробнее см. напряжение сдвига [τ] / MP | Ножницы модуль упругости G / МПа | Рекомендуемая рабочая температура / ℃ | |||

|---|---|---|---|---|---|---|

| категория | Код | Пружина типа I | Пружина типа II | Пружина типа III | ||

| Проволока из углеродистой пружинной стали | Группа I II, II и III | 0.3s | 0.45 | 0.5 | 80000 | -40~120 |

| 65Mn | 420 | 560 | 700 | 80000 | -40~120 | |

| Проволока из легированной пружинной стали | 60Si2Mn | 480 | 640 | 800 | 80000 | -40~200 |

| 65SiMnWA | 570 | 760 | 950 | 80000 | -40~250 | |

| 50CrVA | 450 | 600 | 750 | 80000 | -40~210 | |

| Проволока из нержавеющей стали | 1Cr18Ni9 | 330 | 440 | 550 | 73000 | -250~300 |

| 4Cr13 | 450 | 600 | 750 | 77000 | -40~300 | |

Примечание:

Sb углеродистой кабельной пружинной стальной проволоки можно найти в таблице.

Прочность проволоки из углеродистой пружинной стали

| Код | MP | |||

|---|---|---|---|---|

| Группа I | Группа II | Группа III | ||

| Диаметр проволоки d / Mn | 0.2 | 2700 | 2250 | 1750 |

| 0.3 | 2700 | 2250 | 1750 | |

| 0.5 | 2650 | 2200 | 1700 | |

| 0.8 | 2600 | 2150 | 1700 | |

| 1 | 2500 | 2050 | 1650 | |

| 1.5 | 2200 | 1850 | 1450 | |

| 2 | 2000 | 1800 | 1400 | |

| 2.5 | 1800 | 1650 | 1300 | |

| 3 | 1700 | 1650 | 1300 | |

| 3.6 | 1650 | 1550 | 1200 | |

| 4 | 1600 | 1500 | 1150 | |

| 4.5 | 1500 | 1400 | 1150 | |

| 5 | 1500 | 1400 | 1100 | |

| 5.6 | 1450 | 1350 | ||

| 6 | 1450 | 1350 | 1050 | |

| 7 | 1250 | 1000 | ||

| 8 | 1250 | 1000 | ||

Процесс производства витой пружины включает в себя прокатку, создание крюков или завершение торцевых колец, термообработку и тестирование характеристик.

При крупносерийном производстве пружины прокатываются на универсальном автоматическом мотальном станке. Для изготовления отдельных изделий или небольших партий они изготавливаются на традиционном токарном станке или вручную. Если диаметр пружинной проволоки составляет 8 мм и менее, обычно используется метод холодной намотки.

Перед намоткой необходима термическая обработка, а после намотки - низкотемпературный отпуск. Если диаметр превышает 8 мм, следует использовать метод горячей намотки (с температурой от 800°C до 1000°C). После горячей намотки пружина должна быть закалка и отпуск при средних температурах.

После того как пружина сформирована, необходимо проверить качество поверхности, чтобы убедиться, что она гладкая и не имеет дефектов, таких как шрамы, обезуглероживаниеи другие дефекты. Пружины, которые будут подвергаться переменным нагрузкам, также должны подвергаться обработка поверхностиНапример, дробеструйное упрочнение для повышения усталостной прочности.

Эффективное количество витков N, участвующих в деформации пружины сжатия, имеет решающее значение для обеспечения равномерной работы пружины и перпендикулярности ее центральной линии к торцевой поверхности.

Для этого на обоих концах пружины имеются витки от 3/4 до 7/4, которые играют роль плотной опоры и называются мертвыми кругами или опорными кольцами. Эти витки не участвуют в деформации во время работы.

Пружина растяжения оснащена крюком на конце для установки и загрузки. Существует четыре распространенных типа концевых конструкций: полукруглая дужка, круглая дужка, регулируемый крюк и вращающийся крюк.

Полукруглые и круглые дужки просты в изготовлении и широко используются, но из-за высокого напряжения изгиба при переходе через крюк они подходят только для пружин с диаметром пружинной проволоки d ≤ 10 мм. С другой стороны, регулируемые и вращающиеся крюки находятся в хороших условиях напряжения и могут быть повернуты в любое положение для удобства установки.

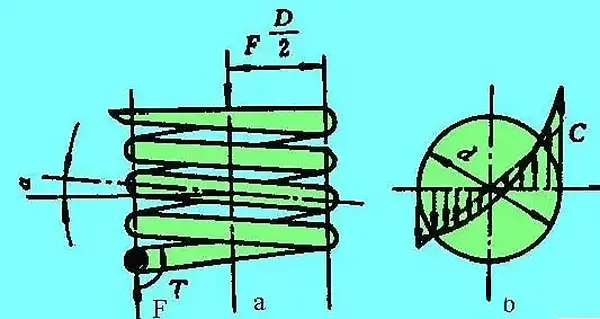

Анализ напряжений в пружине сжатия

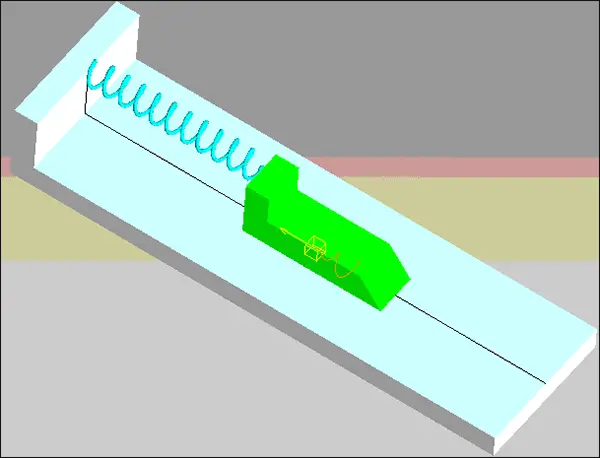

На рис. (a) показана цилиндрическая спиральная пружина сжатия, которая воспринимает осевую рабочую нагрузку F.

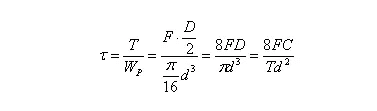

Анализ методом сечений показывает, что на участок пружинной проволоки действуют сдвигающая сила F и крутящий момент T, равный F, умноженному на D, деленному на 2. Крутящий момент приводит к напряжению сдвига, которое можно рассчитать следующим образом:

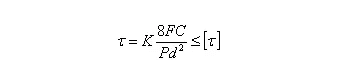

Если учесть влияние напряжения сдвига, создаваемого сдвигающей силой F и спиральной кривизной проволоки пружины, то максимальное напряжение сдвига t может быть найдено на внутренней стороне пружины, как показано на рисунке (b). Его значение и условия прочности следующие:

Где,

C - коэффициент обмотки,

C = D / D, который может быть выбран в соответствии с таблицей 1

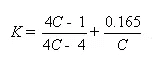

K - коэффициент кривизны пружины,

K также можно найти непосредственно из таблицы 2.

Из таблицы видно, что чем больше C, тем меньше влияние K на T;

F - рабочая нагрузка пружины, Н;

D - диаметр шага пружины, мм;

D - диаметр материала мм.

Таблица 1 рекомендуемые значения коэффициента обмотки

| Стальная проволока диам. D | 0.2~0.6 | 0.5~1 | 1.1~2.2 | 2.5~6 | 7~16 | 18~50 |

| C=D/d | 7~14 | 5~12 | 5~10 | 4~9 | 4~8 | 4~6 |

Таблица 2 Коэффициент кривизны K

| Коэффициент намотки C | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 12 | 14 |

| K | 1.4 | 1.31 | 1.25 | 1.21 | 1.18 | 1.16 | 1.14 | 1.2 | 1.1 |

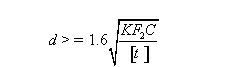

В уравнении 1 формула для расчета диаметра проволоки из пружинной стали в зависимости от условий прочности может быть получена путем замены f на максимальную рабочую нагрузку F2 пружины:

Метод расчета прочности пружины растяжения идентичен методу расчета прочности пружины сжатия.

В практической работе часто встречаются ситуации, когда пружина не может подтолкнуть движущийся объект к заданному положению, в результате чего расчетная свободная длина пружины становится короче.

Причиной этой проблемы является отсутствие первоначальной обработки сжатия, которая включает в себя сжатие пружины до высоты сжатия или затяжки с использованием значительного усилия (при необходимости), а затем ее отпускание, чтобы она вернулась к своей первоначальной свободной длине.

Величина, на которую укоротилась пружина, называется "начальной усадкой при сжатии".

Обычно после сжатия 3-6 раз длина пружины больше не сокращается, и она "занимает свое место".

Важно отметить, что после первоначального сжатия пружина постоянно деформируется.

В практическом применении пружина сжатия должна сохранять свою рабочую длину даже при воздействии на нее сил, превышающих предел упругости ее материала.

В результате длина готовой пружины должна быть равна расчетной длине пружины плюс начальная усадка при сжатии. Это позволит предотвратить нехватку пружины и снизить риск возникновения опасного напряжения при стягивании витков пружины, что приведет к ненормальному прогибу пружины.

Во время термической обработки готовой пружины, особенно в процессе закалки и отпуска, очень важно поместить заготовку в печь горизонтально (лежа), чтобы предотвратить укорачивание пружины под действием собственного веса, что может привести к неправильной работе.