Вы когда-нибудь задумывались, как нержавеющая сталь превращается в такие повседневные предметы, как кухонная утварь и детали автомобилей? Эта статья погружает в увлекательный мир техники холодной штамповки нержавеющей стали, раскрывая секреты гибки, прокатки, штамповки и многого другого. Приготовьтесь открыть для себя методы, которые превращают необработанную сталь в функциональные и декоративные шедевры!

Обработку металла можно разделить на два основных типа: холодная и горячая обработка, каждый из которых имеет свои особенности и применение в производстве.

Горячая обработка - это деформация металлов при температуре выше точки рекристаллизации, обычно превышающей 0,6 от абсолютной температуры плавления. Этот процесс включает в себя такие методы, как горячая прокатка, ковка и экструзия. Повышенные температуры снижают предел текучести материала и повышают его пластичность, позволяя значительно изменять форму при относительно небольших усилиях формования.

Холодная обработка, напротив, подразумевает деформацию металлов ниже температуры их рекристаллизации, обычно при комнатной или слегка повышенной температуре. Эта категория включает в себя широкий спектр процессов, в том числе точение, фрезерование, шлифование, а также операции холодной формовки, такие как штамповка, вытяжка и гибка. Холодная обработка обычно приводит к повышению прочности и твердости за счет упрочнения, но ценой снижения пластичности.

Холодная штамповка, являющаяся подмножеством холодной обработки, значительно эволюционировала по сравнению с эмпирическими корнями. Хотя опыт по-прежнему играет решающую роль, в современных методах холодной штамповки используются передовые инструменты моделирования, анализ методом конечных элементов и точные модели материалов для оптимизации параметров процесса и прогнозирования поведения материала.

Вопреки утверждению в оригинальном тексте, методы холодной штамповки применимы к широкому спектру металлов, включая нержавеющую сталь. Однако нержавеющие стали, особенно аустенитные сорта, представляют собой уникальную проблему из-за своей высокой прочности, скорости закалки и склонности к образованию желтизны. Эти свойства требуют применения специализированной оснастки, смазочных материалов и контроля процесса.

Холодная обработка нержавеющей стали требует тщательного учета как функциональных, так и эстетических аспектов. Компоненты из нержавеющей стали часто служат двум целям: отвечают определенным механическим требованиям и при этом сохраняют привлекательный внешний вид. Для сохранения коррозионной стойкости и качества поверхности нержавеющей стали в процессе холодной обработки необходимы такие методы, как использование немарких инструментов, нанесение защитных пленок и соблюдение строгих процедур обработки.

В процессе формовки нержавеющей стали используются две основные технологии: холодная и горячая прокатка. В области холодной обработки существует множество методов, из которых можно выбрать подходящий.

Ниже приведен краткий обзор некоторых распространенных методов холодной штамповки нержавеющей стали:

Холодная гибка - это универсальный и широко распространенный метод формовки листов и деталей из нержавеющей стали. В процессе обычно используется пресс открытого типа одинарного действия с механической или гидравлической системой передачи, оснащенный удлиненным узким рабочим столом.

Хотя основная функция станка - производство линейных деталей, опытные конструкторы могут использовать его возможности для создания сложных геометрических форм. Максимальная длина деталей, изготавливаемых методом холодной гибки, зависит от нескольких факторов, включая марку и толщину нержавеющей стали, мощность пресса и размеры установленной оснастки.

Например, высокопроизводительные машины, такие как 11-метровый 900-тонный пресс для холодной гибки, могут изготавливать заготовки из аустенитной нержавеющей стали длиной до 9 метров и толщиной 8,0 мм. Это демонстрирует значительные возможности современного холодногибочного оборудования по формовке.

Чтобы уменьшить повреждения поверхности и сохранить целостность заготовки из нержавеющей стали, оснастка для прессов холодной гибки часто изготавливается из высокохромистой инструментальной стали, обычно содержащей хром 12%. Такой выбор материала обеспечивает отличную износостойкость и помогает сохранить чистоту поверхности сформованных деталей. Для дополнительной защиты, особенно при работе с высокополированными или чувствительными поверхностями, перед формовкой на заготовку может быть нанесена защитная пластиковая пленка.

С экономической точки зрения использование стандартной оснастки на прессе для холодной гибки является экономически эффективным для малых и средних партий продукции. Однако, когда требуются специфические или сложные формы, может потребоваться индивидуальная оснастка. В таких случаях крупносерийное производство становится более экономически выгодным, поскольку позволяет амортизировать затраты на оснастку на большее количество деталей.

Постоянное совершенствование технологии холодной гибки, включая улучшение управления процессом, усовершенствование конструкции оснастки и интеграцию с системами CAD/CAM, привело к ее широкому внедрению в различных отраслях промышленности. В настоящее время многие компании используют технологию холодной гибки для эффективного производства широкого спектра компонентов, начиная от архитектурных элементов и заканчивая прецизионными деталями для аэрокосмической и автомобильной промышленности.

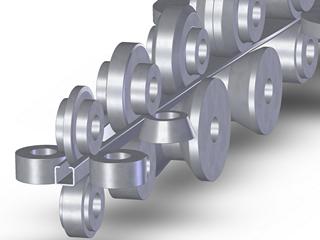

Валковая штамповка - это высокоэффективный непрерывный производственный процесс, используемый для придания нержавеющей стали сложных профилей. В этом методе используется серия точно рассчитанных роликовых станций для постепенной деформации материала в желаемую форму, что делает его особенно подходящим для производства длинных, однородных по сечению компонентов, таких как листы, профили и специализированные проволочные формы.

Процесс основан на принципе постепенной деформации, когда каждая роликовая станция придает материалу определенный изгиб. По мере прохождения через последовательные станции нержавеющая сталь постепенно принимает конечную геометрию изделия. Количество необходимых станций может значительно варьироваться в зависимости от сложности желаемого профиля: от 3-4 станций для простых форм до 36 станций для сложных конструкций.

Чтобы выдержать большие усилия и сохранить точность размеров, ролики обычно изготавливаются из высококачественных инструментальных сталей, таких как D2 или M2, прошедших термообработку для достижения твердости HRC62 или выше. Поверхности роликов должны быть прецизионно отшлифованы и отполированы до зеркального блеска (обычно Ra 0,1-0,2 мкм), чтобы обеспечить гладкую поверхность на формируемых деталях из нержавеющей стали и минимизировать захват материала.

Рулонная формовка демонстрирует оптимальную экономическую эффективность при производстве больших объемов длиннопрофильных деталей. Современные линии роликовой формовки могут работать с широким диапазоном размеров материала:

Универсальность роликовой формовки позволяет производить разнообразные профили, от простых плоских профилей до сложных многогнутых замкнутых профилей с жесткими допусками.

Однако экономическая целесообразность валковой формовки зависит от больших объемов производства из-за значительных первоначальных инвестиций в оснастку, конструкцию штампов и специализированное оборудование. Как правило, валковая формовка становится экономически эффективной, когда ежемесячные объемы производства превышают:

Чтобы обеспечить стабильное качество изделий из нержавеющей стали, изготовленных методом прокатки, необходимо учитывать несколько ключевых факторов:

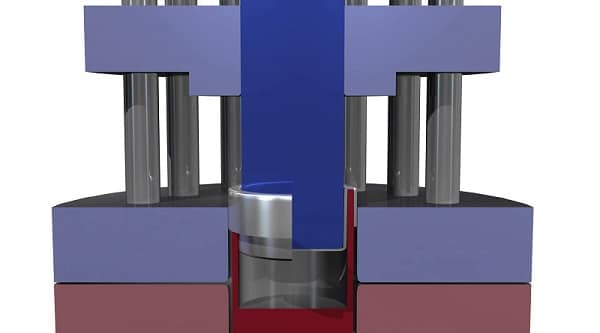

Штамповка нержавеющей стали - это прецизионный процесс формовки с использованием специализированных пуансонов и штампов для создания сложных форм и компонентов. Эта технология широко применяется при производстве кухонной утвари из нержавеющей стали, включая кастрюли, сковородки и ручки для посуды. Процесс может осуществляться с использованием механических или гидравлических штамповочных прессов, причем гидравлические системы предпочтительнее для операций глубокой вытяжки благодаря их способности поддерживать постоянное давление на протяжении всего хода.

Хотя многие обычные технологии формовки применимы к нержавеющей стали, уникальные свойства материала требуют особых соображений. Нержавеющая сталь обычно требует на 60-70% большего давления формовки, чем низкоуглеродистая сталь, что требует прочных прессовых рам, способных выдержать эти повышенные усилия. Такое повышенное давление обусловлено более высоким пределом текучести и скоростью закалки нержавеющей стали.

Качество поверхности - важнейшая задача при штамповке нержавеющей стали. Высокие коэффициенты трения и повышенные температуры, возникающие в ходе процесса, могут привести к появлению дефектов поверхности, в частности задиров и задиров. Для уменьшения этих проблем необходимы тщательная разработка штампа, оптимальный выбор материала для оснастки и правильная обработка поверхности.

Смазка играет решающую роль в успешной штамповке нержавеющей стали. Специализированные масла для штамповки или смазочные материалы, содержащие присадки для работы в условиях повышенного давления (EP), рекомендуется использовать вместо обычных смазочных материалов на основе мыла или эмульсии. Эти EP-присадки образуют защитную пленку, которая снижает трение и предотвращает контакт металла с металлом. Однако важно отметить, что некоторые EP-присадки могут вызывать коррозию на поверхностях из нержавеющей стали. Поэтому тщательная очистка и обезжиривание деталей после штамповки являются обязательными для сохранения коррозионной стойкости материала.

Экономическая целесообразность штамповочного формования деталей из нержавеющей стали реализуется в основном в сценариях крупносерийного производства. Это связано со значительными первоначальными инвестициями, необходимыми для проектирования и изготовления штампов. Однако при больших объемах производства этот процесс обеспечивает отличную повторяемость, высокую производительность и экономическую эффективность.

Чтобы оптимизировать процессы штамповки нержавеющей стали, производители часто используют передовое программное обеспечение для моделирования конструкции штампа, внедряют меры контроля качества на линии и изучают инновационные материалы для оснастки, такие как штампы с керамическим покрытием, чтобы увеличить срок службы инструмента и качество продукции.

Использование технологии формования с резиновыми прокладками значительно снижает затраты на обработку пресс-форм и особенно подходит для мелко- и среднесерийного производства деталей из листового металла.

В этой технике используются формы, изготовленные из экономичных материалов, таких как твердая древесина или эпоксидная смола со стальным наполнителем для силового штампа (пуансона) и резиновая прокладка для гибкого штампа (полости). Такая конфигурация позволяет быстро создавать прототипы и экономично менять оснастку.

Резиновая прокладка может быть как цельной, так и многослойной, обычно она выступает примерно на 30% выше, чем высота затвора формовочного пресса. Ламинированные накладки имеют преимущества в долговечности и распределении давления.

В процессе формовки пресс закрывается, в результате чего резиновая прокладка сжимается и прилегает к заготовке из листового металла (обычно нержавеющей стали или алюминиевых сплавов), прижимая ее к жесткому штампу. После открытия пресса резиновая прокладка упруго восстанавливает свою первоначальную форму, облегчая извлечение детали и позволяя использовать ее повторно.

Хотя формовка с использованием резиновых прокладок позволяет получать неглубокие однородные детали с гладкой поверхностью, она имеет ограничения при формировании сложных геометрических форм и глубоких вытяжек. Процесс обычно ограничивается деталями с отношением глубины к диаметру менее 0,3 и наиболее эффективен при толщине листового металла менее 1,5 мм. Несмотря на эти ограничения, технология остается ценной для быстрого создания прототипов и мелко- и среднесерийного производства авиационных панелей, электронных корпусов и других компонентов из листового металла, требующих небольших инвестиций в оснастку.

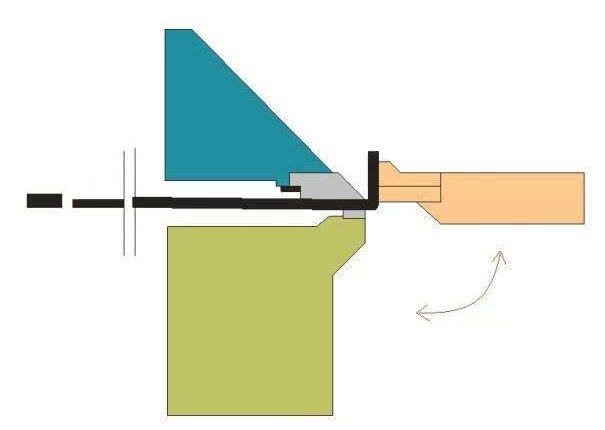

Фальцевальная машина, также известная как листогибочный прессЭто универсальный гибочный станок, который может управляться как вручную, так и с помощью систем ЧПУ (компьютерного числового управления). Это оборудование незаменимо при изготовлении листового металла для создания точных изгибов и сгибов в различных материалах, включая нержавеющую сталь.

Основной процесс гибки заключается в плотном прилегании металлического листа к штампу с определенным радиусом гиба на рабочем столе станка. Выступающая часть материала выходит за край штампа. Затем плунжер станка, оснащенный пуансоном, опускается и вдавливает лист в матрицу, создавая необходимый изгиб.

Во время гибки металлический лист скользит по поверхности штампа. Для сохранения целостности поверхности материала, особенно для нержавеющей стали, штамп должен иметь гладкую, полированную поверхность. Кроме того, многие производители применяют защитные меры, такие как нанесение съемной пластиковой пленки или использование специализированных полиуретановых вставок для штампов, чтобы предотвратить появление царапин или повреждений на заготовке.

Современные фальцевальные машины часто оснащаются регулируемыми узлами верхней балки со сменными пуансонами. Такая универсальность позволяет создавать сложные формы, в том числе коробчатые и прецизионные пазы. Зазор между пуансоном и матрицей можно точно регулировать, чтобы добиться нужного угла сгиба и учесть пружинистость материала.

Если раньше для производства крупных простых изделий из листовой нержавеющей стали использовались традиционные отбортовочные станки, то в современном производстве преимущественно применяются современные гидравлические или электрические листогибочные прессы. Эти станки обеспечивают превосходную точность, повторяемость и эффективность, способны работать с широким диапазоном толщины материала и сложностью изгиба. Многие из них оснащены задними датчиками и системами измерения углов для обеспечения стабильных и высококачественных результатов на всех этапах производства.

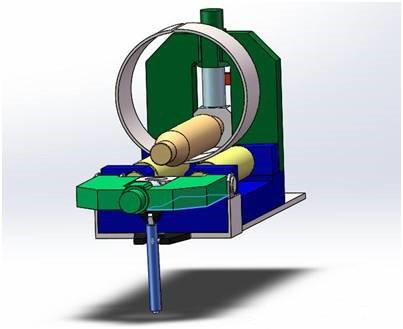

Гнутые пластины являются неотъемлемым компонентом при производстве тонкостенных цилиндров или цилиндрических сегментов, широко используемых в различных отраслях промышленности.

Традиционный листопрокатные станки Для формирования изогнутой формы используется набор регулируемых роликов, обычно три. Два параллельных ролика можно точно настроить для работы с листами различной толщины, а третий ролик, известный как гибочный, определяет диаметр цилиндра. Такая конфигурация позволяет точно контролировать кривизну и обеспечивает равномерный изгиб по всей длине листа.

Альтернативная конструкция, прокатный станок пирамидального типа, предусматривает расположение трех роликов в виде пагоды. В этом случае нижний ролик служит ведущим и приводится в движение двигателем машины. Верхний ролик, диаметр которого примерно в два раза больше диаметра нижнего ролика, вращается пассивно за счет трения о заготовку. Такое расположение обеспечивает повышенную стабильность и контроль в процессе формовки, особенно при работе с толстыми листами или более твердыми материалами.

Минимальный достижимый диаметр цилиндра для обоих типов станков обычно рассчитывается как диаметр верхнего ролика плюс 50 мм. Это ограничение обусловлено физическими ограничениями процесса гибки и геометрией станка. Однако максимальный диаметр зависит от множества факторов, включая свойства материала (например, предел текучести и толщину), жесткость станка и особенности конструкции компонентов прокатки. Для цилиндров большого диаметра или при работе с высокопрочными материалами могут потребоваться дополнительные опорные рамы для сохранения точности формы и предотвращения деформации во время и после прокатки.

На практике для достижения оптимальных результатов часто требуется сочетание методов формовки или специальных технологий обработки. Например, перед прокаткой может потребоваться предварительная гибка краев листа для обеспечения равномерной цилиндрической формы. Для снятия остаточных напряжений и улучшения стабильности размеров также может применяться термическая обработка после прокатки. Таким образом, полное понимание методов холодной штамповки нержавеющей стали, включая их ограничения и синергию, имеет решающее значение для эффективного и высококачественного производства. Эти знания позволяют производителям выбирать наиболее подходящие методы и параметры процесса для каждого конкретного случая применения, обеспечивая стабильное качество продукции и оптимизацию эффективности производства.

(1) Поверхностные дефекты сырья, такие как загрязнения, царапины, ямы, питтинг или расслоения, могут усиливаться в процессе холодной штамповки, ухудшая качество конечного продукта. Чтобы уменьшить это, внедрите строгие протоколы контроля поступающих материалов, включая визуальный осмотр и неразрушающие методы контроля, такие как ультразвуковой или вихретоковый контроль. Установите строгие критерии приемки и поддерживайте сеть надежных поставщиков, чтобы обеспечить постоянное качество сырья.

(2) Загрязнение поверхности заготовки, включая грязь, ржавчину, ямы и царапины, может быть результатом нечистых штампов и рабочих платформ, а также скопившегося металлического мусора. Чтобы предотвратить это, внедрите комплексный график профилактического обслуживания. Регулярно полируйте штампы, используя соответствующие абразивные материалы и технологии, например, алмазную полировку для высокоточных поверхностей. Установите в цехе политику "чистоты по мере необходимости", используя эффективные системы сбора пыли и проводя частую очистку оборудования и рабочих зон.

(3) Скользящий контакт при формовке может повредить пассивный оксидный слой нержавеющей стали, что может привести к холодной сварке между заготовкой и инструментом. Это может привести к появлению сильных царапин на поверхности, если сварной шов разрушится при последующем скольжении. Чтобы решить эту проблему, применяйте соответствующие смазочные материалы, специально разработанные для холодной штамповки нержавеющей стали, например синтетические смазочные материалы, не содержащие хлора, или эмульсии на водной основе. Оптимизируйте конструкцию штампа, чтобы минимизировать контакт скольжения, и рассмотрите возможность использования современных покрытий, таких как нитрид титана (TiN) или алмазоподобный углерод (DLC), на инструментах для снижения трения и предотвращения захвата материала.

(4) Высокая прочность и значительное упрочнение нержавеющей стали, особенно аустенитных марок, могут привести к разрушению заготовки или повреждению инструмента/оборудования при чрезмерной деформации. Чтобы предотвратить это, проведите анализ методом конечных элементов (FEA) для оптимизации параметров формования и прогнозирования поведения материала. Внедрите системы мониторинга процесса, такие как тензодатчики и датчики акустической эмиссии, для обнаружения потенциальных проблем в режиме реального времени. Для сложных геометрических форм или сильных деформаций рассмотрите возможность многоступенчатой формовки или промежуточного отжига.

(5) Деградация поверхности после формовки может произойти из-за повреждения пассивирующих слоев, загрязнения смазочными материалами для формовки и мусора. Для обеспечения оптимальной коррозионной стойкости и качества поверхности следует применять комплексный процесс обработки после формовки. Он должен включать тщательное обезжиривание с использованием экологически чистых растворителей, а затем травление в соответствующем кислотном растворе для удаления любых въевшихся загрязнений. Заново пассивируйте поверхность с помощью обработки лимонной или азотной кислотой. Для особо ответственных применений рассмотрите возможность электрополировки для повышения коррозионной стойкости и улучшения качества поверхности. Нанесите временные защитные пленки или упаковку с летучим ингибитором коррозии (VCI) для хранения и транспортировки.

По мере роста спроса на нержавеющую сталь все большее распространение получают технологии холодной штамповки. Для оптимизации процессов используйте передовое программное обеспечение для моделирования при проектировании штампов и планировании процессов. Изучите новые технологии, такие как теплое формование или гибридные процессы формования, которые сочетают методы холодной и горячей формовки для расширения пределов формуемости. Внедряйте принципы бережливого производства и концепции Индустрии 4.0, включая анализ данных в режиме реального времени и предиктивное обслуживание, для достижения максимальной эффективности и снижения затрат. Решая эти задачи и используя инновационные решения, производители смогут выпускать высококачественные и экономически эффективные компоненты из нержавеющей стали, отвечающие меняющимся требованиям рынка.