Вы когда-нибудь задумывались, как производители добиваются точности и эффективности при резке нержавеющей стали? В этой статье мы рассмотрим шесть передовых методов резки нержавеющей стали, подчеркнем их преимущества и области применения. От газопламенных и плазменных методов до углеродно-дуговой строжки - каждый метод предлагает уникальные преимущества с точки зрения точности, скорости и воздействия на окружающую среду. Прочитав эту статью, вы получите представление о наиболее эффективных способах обработки этого прочного материала и углубите свое понимание процессов промышленной металлообработки.

Сварные детали из нержавеющей стали, такие как контейнеры и трубопроводы, подвергаются процессам, включающим заготовку листов и труб, обработку листового металла и обработку сварочных канавок. При изготовлении контейнеров для хранения неизбежно создание люков и выполнение процессов формовки торцов днищ.

При сварке с двух сторон обратный сварной шов необходимо зачистить, а дефекты в сварном соединении требуют доработки и дополнительной сварки. Эти этапы обработки незаменимы в процессе производства и изготовления. Хотя большинство этапов обработки выполняются механическими методами, такими как стрижка, строгание, фрезерование и точение, для их выполнения требуется различное оборудование.

В некоторых случаях целесообразно использовать пневматические зубила, но высокая трудоемкость, шум и загрязнение рабочей среды вредят здоровью операторов.

Использование методов газопламенной или плазменной резки для выполнения вышеупомянутых процессов имеет много преимуществ в плане улучшения условий труда, повышения эффективности и снижения загрязнения окружающей среды, но недостатком является то, что точность поверхности среза после некоторой обработки может быть не такой высокой, как при механической обработке.

Давайте обсудим несколько методов газопламенной и плазменной резки нержавеющей стали.

Газовая резка - это метод, при котором тепловая энергия газового пламени используется для предварительного нагрева зоны резки заготовки до определенной температуры, затем распыляется высокоскоростной поток режущего кислорода для воспламенения металла и выделения тепла, благодаря чему достигается термическая резка.

Причина, по которой обычная низкоуглеродистая сталь легко режется и обеспечивает хорошее качество резки, заключается в том, что оксиды, образующиеся при сгорании, имеют более низкую температуру плавления, чем сама сталь. Одновременно тепло от сгорания поднимает оксиды до расплавленного состояния, которые затем сдуваются потоком газа.

При газокислородной газопламенной резке нержавеющей стали основной проблемой является образование на поверхности реза оксидов хрома с высокой температурой плавления, которые препятствуют горению металла и создают трудности для непрерывной резки.

Для гладкой резки нержавеющей стали, помимо наличия достаточно чистого кислорода под определенным давлением и хорошо направленного потока режущего кислорода (имеется в виду достаточно длинный и мощный цилиндрический поток режущего кислорода), необходимо принять некоторые специальные технологические меры.

Кислородно-флюсовая газовая резка - это процесс, в котором чистый железный порошок или другие флюсы добавляются в поток режущего кислорода, чтобы использовать их теплоту сгорания и шлакообразующий эффект для газовой резки. Расплавленные оксиды железа и оксиды хрома смешиваются, превращаясь в разбавленный шлак, что улучшает текучесть шлака.

В случае значительного повышения температуры образуется смешанный жидкий шлак, который затем выдувается режущим кислородом из пропила. Этот процесс также известен как резка с вдуванием порошка и может использоваться для резки толстых материалов из нержавеющей стали и литейных стояков из нержавеющей стали. Существует два типа флюсов: широко используемые и высокоэффективные, их составные компоненты приведены в таблице 6-1.

Таблица 6-1: Флюсы для резки нержавеющей стали

| Тип | Состав потоков (массовая доля, %) | Примечание |

| Общие флюсы | Низкоуглеродистый железный порошок или низкоуглеродистый железный порошок со свинцовым порошком | Размер частиц для внутренней подачи составляет 0,5-1,0 мм, а для внешней - 0,1-0,3 мм. |

| Высокоэффективные флюсы | Железный порошок 56 + Алюминиевый порошок 17 + Эпоксидная смола 18,9 + Поливиниловая смола 2,97 + Толуол 2,97 + Полиэтилен амин 2,16 | После тщательного смешивания указанных компонентов получаются гранулы размером 0,3-1,2 мм. |

Оборудование для кислородно-флюсовой резки можно разделить на две категории по способу подачи флюса.

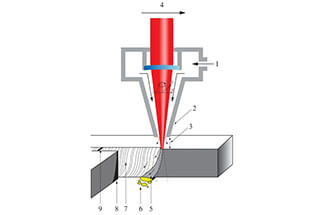

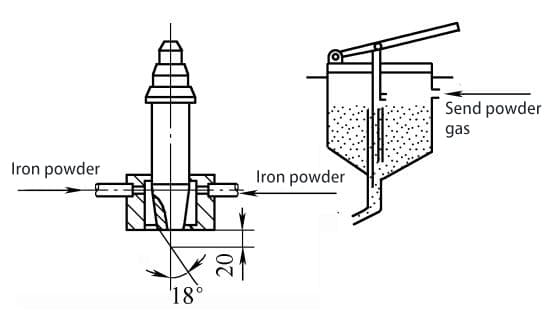

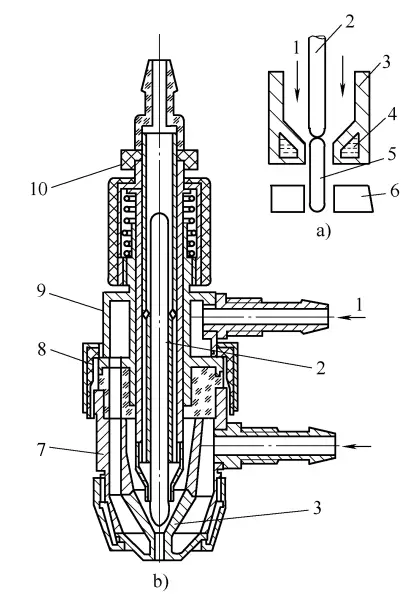

Его особенность заключается в использовании режущего кислорода для подачи флюса из флюсового резервуара через компоненты режущего сопла, как показано на рис. 6-1.

Чтобы предотвратить окисление и горение железного порошка внутри флюсового резервуара, обычно используется крупнозернистый железный порошок с размером частиц 0,5-1,0 мм. Из-за большого размера частиц и высокой скорости выброса он не успевает полностью сгореть на поверхности заготовки во время резки. Поэтому он обычно используется для резки заготовок толщиной менее 500 мм.

Чтобы увеличить скорость резки, в железный порошок можно добавить небольшое количество алюминиевой пудры. При использовании оборудования с внутренней подачей порошка в качестве топлива можно использовать природный газ. Параметры процесса резки листов из нержавеющей стали 18-8 с использованием форсунок с внутренней подачей порошка приведены в таблице 6-2.

Таблица 6-2: Параметры процесса резки пластины из нержавеющей стали 06Cr18Ni11Ti с использованием внутренней форсунки подачи порошка

| Параметры процесса | Толщина в миллиметрах | |||||

| 10 | 20 | 30 | 40 | 70 | 90 | |

| Размер сопла | 1 | 1 | 1 | 2 | 3 | 3 |

| Давление кислорода/МПа | 0. 40 | 0. 49 | 0. 54 | 0. 59 | 0. 69 | 0. 78 |

| Потребление кислорода/(м3/m) | 1. 1 | 1. 3 | 1. 6 | 1. 75 | 2. 3 | 3. 0 |

| Топливный газ (природный газ) Расход/(м3/m) | 0. 11 | 0. 13 | 0. 15 | 0. 18 | 0. 23 | 0. 29 |

| Расход флюса/(кг/м) | 0.7 | 0.8 | 0. 9 | 1. 0 | 2. 0 | 2. 5 |

| Скорость резки/(мм/мин) | 230 | 190 | 180 | 160 | 120 | 90 |

| Ширина пропила/мм | 10 | 10 | 11 | 11 | 12 | 12 |

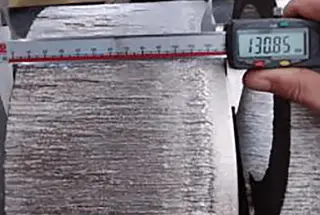

При использовании метода кислородно-топливной резки с внутренней подачей порошка за рубежом он часто оснащается форсункой для быстрой резки с распылением воды по внешнему краю форсунки. Железный порошок имеет размер частиц от 0,5 до 1,0 мм, что обеспечивает относительно идеальную плоскостность поверхности реза. Как правило, срез не требует механической обработки для соблюдения требований к размерам.

Струящийся водяной аэрозоль вокруг заготовки уменьшает коробление стального листа во время резки, повышает коррозионную стойкость обработанной торцевой поверхности, а также уменьшает количество пыли в воздухе при резке, тем самым улучшая условия труда.

Этот метод позволяет резать листы нержавеющей стали толщиной до 150 мм, а также слоистые (штабелированные) стальные листы, например, 2-3 мм × 40 слоев для обычных листов углеродистой конструкционной стали и 2 мм × 40 слоев для листов нержавеющей стали.

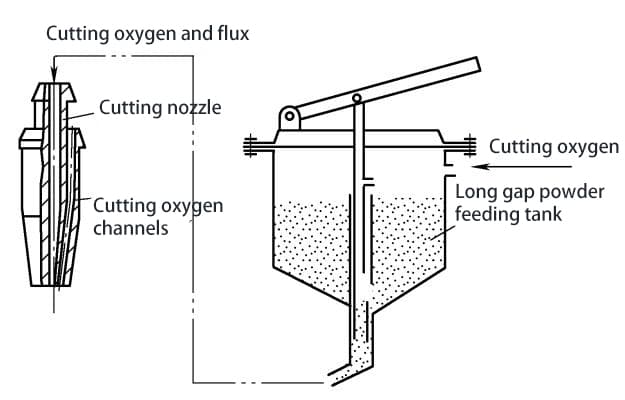

Особенностью кислородно-топливной резки с внешней подачей порошка является использование воздуха или азота низкого давления (0,04-0,06 МПа) для самостоятельного ввода мелкого железного порошка размером более 130 меш в зону нагрева пламени вне режущего сопла, как показано на рис. 6-2.

Благодаря малому размеру частиц железного порошка и низкой скорости выброса он может быстро нагреваться до точки воспламенения и сгорать, выделяя большое количество тепла, эффективно разрушая оксидную пленку на поверхности заготовки. Поскольку порошок подается независимо, он может преодолеть повреждение кислородного канала, вызванное промывкой.

Поэтому он используется для резки материалов из нержавеющей стали толщиной более 500 мм или для резки стояка отливок из нержавеющей стали диаметром 1000-1300 мм.

Параметры процесса следующие:

Флюс: железный порошок 100%, размер частиц железного порошка 0,1-1,3 мм; давление кислорода перед нагревом 0,8-1,0 МПа; давление кислорода при резке 0,8 МПа, расход кислорода при резке 200 м3/ч; давление ацетилена >0,01 МПа, расход ацетилена 20 м3/ч; газ для транспортировки порошка - азот, расход потока - 18 кг/ч; скорость резки - 20-25 мм/мин.

Вибрационная газовая резка - это простой и практичный метод резки нержавеющей стали с помощью вибрации газовой горелки, работающей на кислородном топливе.

Суть метода вибрационной газовой резки заключается в вибрации резака во время процесса резки для прорыва тугоплавкой оксидной пленки, образующейся в месте разреза, что позволяет достичь цели разделения и резки металла.

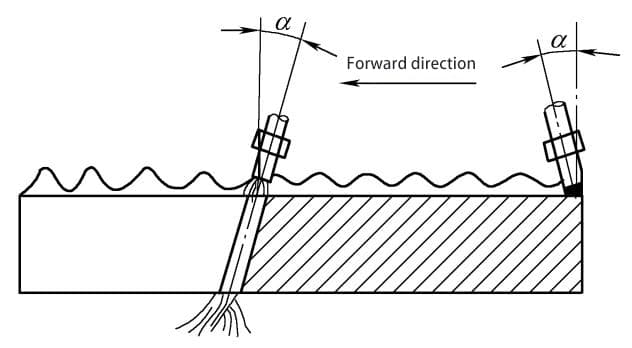

Процесс резки показан на рисунке 6-3. В начале резки кромка заготовки предварительно нагревается до расплавленного состояния, затем запускается поток режущего кислорода, и шлак вытекает из надреза. В этот момент необходимо поднять режущее сопло и немедленно применить вибрацию в направлении назад-вперед, а также вверх-вниз.

Амплитуда вибрации составляет от 10 до 15 мм, а частота - от 60 до 80 раз в минуту. Вибрация потока режущего кислорода пробивает высокоплавкий оксид хрома в месте надреза, позволяя железу продолжать гореть. Благодаря воздействию потока кислорода взад-вперед и вверх-вниз достигается цель продолжения резки.

В качестве резака используется общий оксиацетиленовый резак, например, типа G01-300. По сравнению с резкой углеродистой стали той же толщины, пламя предварительного нагрева должно быть большим и более концентрированным, а давление кислорода должно быть увеличено примерно от 15% до 20%.

Этот тип вибрационной газовой резки обычно используется для отрезания стояков отливок из нержавеющей стали диаметром не более 500 мм, при этом достигается цель резки, но качество надреза очень низкое.

С развитием технологий газокислородная газопламенная резка редко используется для резки листов нержавеющей стали, в основном она применяется для резки стояков отливок из нержавеющей стали.

При углеродно-дуговой строжке в качестве электрода используется графитовый или угольный стержень, который создает электрическую дугу между заготовками, расплавляя металл, а затем с помощью сжатого воздуха сдувает расплавленный металл, создавая таким образом канавки на поверхности.

Во время строжки электрическая дуга достигает температуры 6000-7000°C, выделяя достаточно тепла, чтобы расплавить поверхность заготовки. Расплавленный металл и образовавшийся шлак сдуваются сжатым воздухом (0,4-0,6 МПа), выбрасываемым из сопла для строжки угольной дугой. Непрерывное горение электрической дуги и непрерывная продувка сжатым воздухом удаляют расплавленный материал, что позволяет получить требуемое рифление на поверхности металла.

Эта техника строжки в основном используется для обратной строжки при двусторонней сварке, удаления дефектов в сварных швах, а также может применяться для снятия фасок в однокомпонентных или неравномерных сварных швах.

Возможности обработки углеродистой дуговой строжкой по сравнению с методами со сколами или шлифовальными кругами обладают следующими характеристиками:

1) Ручная строжка угольной дугой обеспечивает большую гибкость, позволяя работать в любом положении.

2) При удалении дефектов в сварных швах или отливках можно четко определить форму и глубину дефектов.

3) Шум во время работы ниже, чем при раскалывании, что повышает эффективность производства.

4) В ограниченных или труднодоступных местах лучше использовать углекислотную дуговую строжку.

5) Углодуговая строжка производит дым и пыль, которые могут загрязнять окружающую среду, и требует более высокого уровня квалификации оператора.

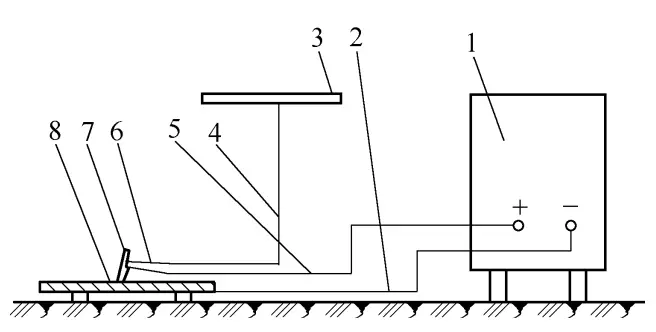

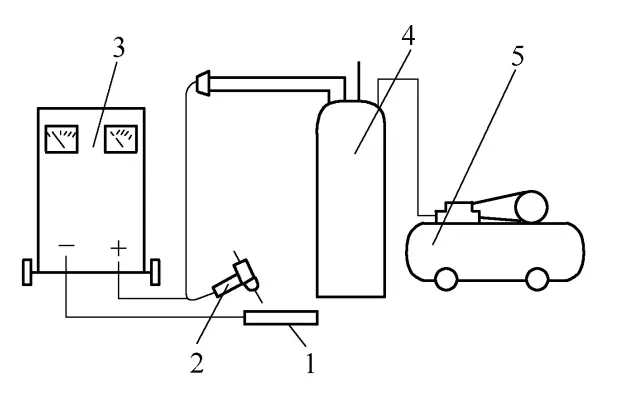

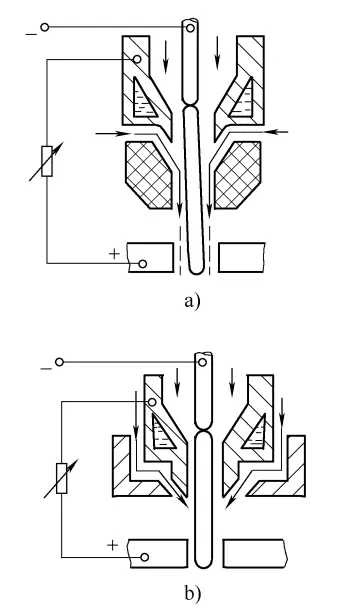

Воздушно-дуговая строжка включает в себя источник питания, источник сжатого воздуха, строгальный резак, угольные стержни, кабели и шланги, как показано на рисунке 6-4.

В качестве источника питания используется выпрямитель с крутопадающей характеристикой, а его номинальный ток должен быть больше, чем требуемый ток для воздушно-дуговой углежоговой строжки. Например, при использовании углеродистого стержня диаметром 7 мм ток резания, необходимый для воздушно-дуговой углеродной строжки, составляет 350 А, поэтому целесообразно выбрать выпрямитель с номинальным током 500 А.

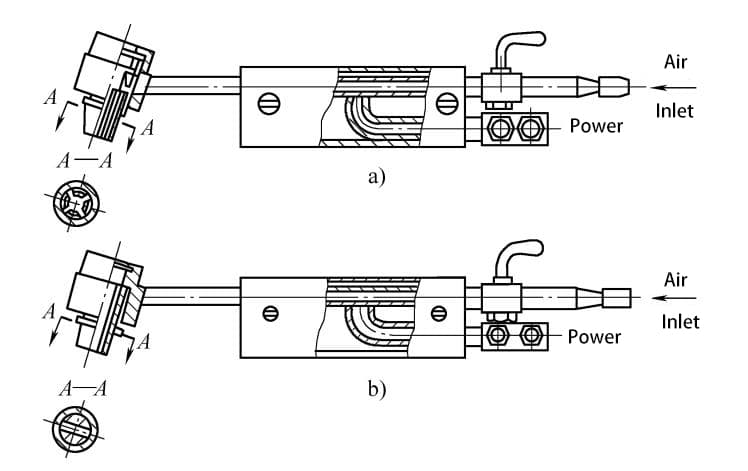

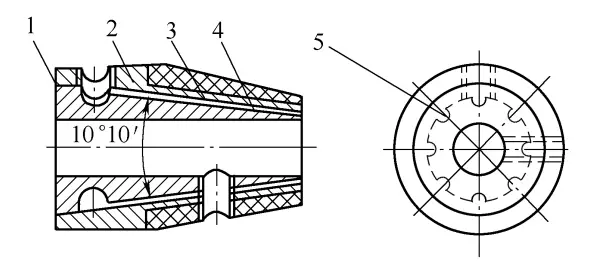

Резак для воздушной строжки углеродистой дугой используется в основном для зажима углеродистого стержня и подачи сжатого воздуха. Обычно используемые строгальные резаки показаны на рис. 6-5, они бывают двух видов: с боковой подачей и с круговой подачей.

Углеродные стержни должны обладать такими характеристиками, как устойчивость к высоким температурам, хорошая проводимость и устойчивость к поломкам. Для повышения электропроводности и прочности поверхности углеродных стержней на них часто наносят слой чистой меди. Углеродные стержни выпускаются в двух формах: круглой и плоской (прямоугольного сечения).

Круглые углеродистые стержни в основном используются для обратной строжки сварных швов, а плоские углеродистые стержни могут применяться для снятия фасок, строжки сварных швов и резки больших объемов металла.

1-Дуговой сварочный выпрямитель 2-Кабель заземления 3-Сжатый воздух 4-Воздуховод 5-Кабель сварочной горелки 6-Горелка 7-Углеродистый стержень

8-заготовка

a) Пистолет для боковой воздушной строжки b) Пистолет для круговой воздушной строжки

Для получения высококачественной строжки необходимо обеспечить правильные параметры процесса. Факторы, влияющие на качество воздушной строжки, следующие:

1.Полярность источника питания:

При строжке нержавеющей стали угольной дугой используется подключение постоянного тока обратной полярности (электрод подключается к положительному полюсу источника питания). Это обеспечивает стабильную дугу во время строжки, равномерную скорость строжки, непрерывный щеточный звук дуги и равномерную ширину с обеих сторон строжки с гладкой и яркой поверхностью.

При подключении постоянного тока с положительной полярностью (угольный стержень подключен к отрицательному полюсу источника питания) дуга будет дрожать, издавая прерывистые звуки разбрызгивания, а на боковых сторонах выколотки появится форма дуги, соответствующая дрожанию во время выколотки. При возникновении этого явления перед повторной строжкой следует изменить полярность.

2.Ток строжки и диаметр угольного стержня:

При увеличении тока строжки ширина, глубина и скорость строжки также увеличиваются, что приводит к более гладкому качеству строжки. Однако если ток строжки слишком велик, угольный стержень быстро сгорит или даже расплавится, что приведет к серьезной инфильтрации углерода и неровной поверхности строжки.

Если ток строжки слишком мал, дуга будет нестабильной, что приведет к образованию небольшой и неглубокой стружки, нестабильной скорости строжки, низкой эффективности и склонности к налипанию шлака. В таблице 6-3 приведены параметры широко используемой воздушной строжки углеродной дугой.

Таблица 6-3: Общие параметры для углекислотной дуговой строжки

| Форма поперечного сечения угольного электрода | Технические характеристики/ мм | Применяемый ток/ A | Давление сжатого воздуха/МПа | Длина удлинения угольного электрода/ мм | Угол между угольным электродом и заготовкой (°) |

| Круглый | Φ3. 2 | 150 ~ 180 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| Φ3. 5 | |||||

| Φ4. 0 | 150 ~ 200 | ||||

| Φ5. 0 | 180 ~ 210 | ||||

| Φ6. 0 | 180 ~ 300 | ||||

| Φ7. 0 | 200 ~ 350 | ||||

| Φ8.0 | 250 ~ 400 | ||||

| Φ9. 0 | 350 ~ 500 | ||||

| Φ10. 0 | 400 ~ 550 | ||||

| Плоский | 3×8 | 200 ~ 250 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| 4 ×6 | |||||

| 4×8 | 200 ~ 300 | ||||

| 4 ×12 | 300 ~ 350 | ||||

| 5 ×10 | 300 ~ 400 | ||||

| 5 ×15 | 400 ~ 500 |

Выбор диаметра углеродистого стержня зависит от толщины стального листа, как показано в таблице 6-4. Он также связан с требуемой шириной канавки; чем больше диаметр углеродистого стержня, тем шире канавка. Как правило, диаметр углеродистого стержня должен быть на 2-4 мм меньше требуемой ширины канавки.

Таблица 6-4: Выбор диаметра угольного стержня

| Толщина стального листа | 4 ~6 | 6~8 | 8 ~ 12 | >10 | >18 |

| Диаметр углеродистого стержня | 4 | 5 ~6 | 6~7 | 7 ~ 10 | 10 |

3.Скорость резки

Он должен быть адаптирован к силе тока строжки и давлению воздуха, чтобы обеспечить нормальный процесс строжки. Чрезмерная скорость или агрессивное движение угольного стержня вниз может привести к контакту головки угольного электрода с жидким металлом или нерасплавленным металлом, что приведет к погасанию дуги из-за короткого замыкания.

Чрезмерная скорость также может привести к отсоединению и прилипанию головки угольного электрода к нерасплавленному металлу, что приведет к образованию дефектов с углеродными включениями. В таких случаях дугу следует восстановить в передней части дефекта, а перед продолжением строжки следует аккуратно снять слой вручную, чтобы удалить дефект.

Если скорость строжки слишком низкая, дуга будет удлиняться, что приведет к нестабильной дуге или даже погасанию дуги. Обычно рекомендуется скорость резки 0,8-1,2 м/мин.

4.Давление сжатого воздуха

Давление сжатого воздуха напрямую влияет на скорость резки и качество поверхности канавки. Более высокое давление может увеличить скорость резки и гладкость поверхности канавки, в то время как слишком низкое давление может привести к налипанию шлака на поверхность канавки. Как правило, давление сжатого воздуха должно поддерживаться на уровне 0,4-0,6 МПа.

Содержание влаги и масла в сжатом воздухе можно ограничить с помощью фильтров, установленных в воздухопроводах, причем в качестве фильтрующего материала рекомендуется использовать новый силиконовый гель.

5.Длина удлинения угольного электрода

Для угольного электрода оптимальной является длина удлинителя 30-70 мм. Слишком большая длина удлинителя увеличивает сопротивление и приводит к сильному обгоранию угольного стержня, а слишком короткая длина часто приводит к короткому замыканию из-за контакта металлических частей пистолета для строжки с заготовкой, что вызывает нестабильность дуги.

В процессе строжки углеродистый стержень может сгореть, поэтому необходимо периодически регулировать длину удлинителя. Если длина удлинителя составляет менее 25 мм, ее следует отрегулировать до 70-80 мм.

6.Угол между углеродистым стержнем и заготовкой

Угол между углеродистым стержнем и заготовкой в первую очередь влияет на глубину канавки и скорость резания. Увеличение угла приводит к увеличению глубины канавки и снижению скорости резания, а уменьшение угла - к образованию более мелких канавок и повышению скорости резания. Обычно рекомендуемый угол для ручной углеродистой дуговой строжки составляет 30°-45°.

7.Длина дуги для выжигания угольной дугой

В процессе строжки рекомендуется поддерживать относительно небольшую длину дуги, около 2-3 мм. Слишком короткая длина дуги может привести к образованию дефектов в виде углеродных включений, а слишком большая длина дуги может привести к выдуванию дуги холодным воздухом, что приведет к нестабильности дуги или даже к ее погасанию.

Слишком большая длина дуги также может привести к недостаточной концентрации сжатого воздуха, в результате чего расплавленный металл не будет своевременно сдуваться, увеличивая зону термического влияния строжки и ухудшая шероховатость поверхности канавки. Кроме того, в процессе строжки углеродистый стержень не должен раскачиваться; вместо этого его следует перемещать прямо вперед под заранее выбранным углом, чтобы обеспечить равномерные размеры канавки.

При воздушно-дуговой строжке нержавеющей стали углерод может воздействовать на поверхность строганого металла посредством науглероживания и термического воздействия, что приводит к ухудшению стойкости сварных соединений нержавеющей стали к межкристаллитной коррозии. В таблице 6-5 представлен анализ содержания углерода при воздушно-дуговой строжке нержавеющей стали 18-8.

Из таблицы видно, что содержание углерода (w(C)) в металлических брызгах-шлаках, образующихся при воздушной строжке углеродной дугой, достигает 1,3%. Однако жидкое науглероживание металла в процессе строжки быстро сдувается сжатым воздухом, в результате чего содержание углерода на поверхности (w(C)) составляет всего 0,075%. Таким образом, эффект науглероживания при воздушной строжке углеродной дугой нержавеющей стали 18-8 крайне минимален.

Согласно фактическим измерениям, глубина науглероженного слоя на поверхности металла после строжки обычно составляет от 0,02 до 0,05 мм, причем самая глубокая точка не превышает 0,11 мм, а науглероженный слой состоит из прерывистого расплавленного металла.

Хотя воздушная строжка углеродной дугой оказывает нагревающий эффект на строганую поверхность, высокотемпературный жидкий металл, образующийся под столбом дуги, быстро сдувается и больше не продолжает нагревать строганую поверхность. Можно сказать, что зона термического влияния воздушно-дуговой строжки меньше, чем у электродуговой сварки, и при правильных рабочих условиях зона термического влияния составляет всего около 1 мм.

Таким образом, видно, что науглероживание и термический эффект от воздушной строжки углеродной дугой на нержавеющей стали 18-8 очень слабы.

Таблица 6-5: Анализ содержания углерода в нержавеющей стали 18-8 после воздушной строжки углеродной дугой

| Места отбора проб | Массовая доля углерода (%) |

| Разбрызгивание металла при воздушной строжке угольной дугой | 1. 3 |

| Шлак, прилипший к краю канавки | 1. 2 |

| Поверхностный слой канавки: 0,2~0,3 мм | 0. 075 |

| Основной металл | 0. 05 ~ 0. 075 |

Как известно, дым и пыль, образующиеся в процессе воздушной строжки углеродной дугой, серьезно загрязняют окружающую среду и негативно сказываются на здоровье работников. Ситуация становится особенно тяжелой, когда воздушно-дуговая углеродная строжка проводится в закрытых контейнерах, поскольку операторы могут почувствовать сдавленность в груди и одышку.

В связи с мобильным характером работ по выдавливанию воздуха с помощью угольной дуги обычные вытяжные и вентиляционные меры недостаточны для решения проблем загрязнения в рабочих зонах операторов.

Для борьбы с загрязнением дымом и пылью, вызванным воздушной строжкой углеродной дугой, был принят процесс воздушной строжки углеродной дугой с водяным распылением, основанный на принципе, что водяной туман может устранить дым и пыль.

Процесс воздушной строжки с распылением воды включает в себя оснащение стандартного пистолета для воздушной строжки с угольной дугой устройством для распыления воды. Сжатый воздух используется для распыления воды вокруг угольного стержня из пистолета, создавая обильный и равномерно рассеянный водяной туман. Защитный эффект водяного тумана помогает уменьшить распространение дыма и пыли.

Кроме того, охлаждающий эффект водяного тумана уменьшает длину нагретого и расплавленного углеродистого стержня, тем самым снижая его расход. Распыление водяного тумана также предотвращает легкое прилипание расплавленного металла к краям канавки заготовки, облегчая удаление шлака.

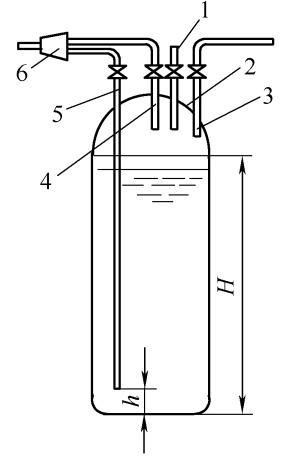

Оборудование для воздушно-дуговой углекислотной строжки с водяным распылением состоит из источника питания, устройства подачи воды, сжатого воздуха и воздушно-дуговой углекислотной строжки, как показано на рисунке 6-6.

Устройство подачи воды, являющееся важным компонентом оборудования для воздушно-дуговой углекислотной строжки с водяным распылением, изображено на рисунке 6-7. На этой схеме сжатый воздух подводится к контейнеру по трубопроводу 1, а вода подается в контейнер через впускной трубопровод 3 до тех пор, пока уровень воды не достигнет высоты H (ниже дна выпускного воздушного трубопровода 4), после чего впускной клапан закрывается.

При открытии впускного клапана трубопровода сжатого воздуха 1 подается сжатый воздух, а при открытии клапана трубопровода выпуска воздуха 4 сжатый воздух выходит из выпускного трубопровода. Если открыть клапан водовыпускного трубопровода 5, а клапан воздуховыпускного трубопровода 4 закрыть, то из водовыпускного трубопровода будет распыляться вода под давлением.

При одновременном открытии клапанов на трубе выпуска воздуха 4 и трубе выпуска воды 5 сжатый воздух и вода под давлением смешиваются в трехходовом соединении 6 и распыляются в виде тумана. Регулируя открытие клапанов воздушной 4 и водяной 5 трубок, можно изменять поток воздуха и размер водяного тумана. Если уровень воды в емкости ниже h, водяной туман не распыляется.

В этом случае для возобновления работы можно добавить воду в контейнер через впускной патрубок 3. Ключ к водяному распылению углекислотной дуговой строжки лежит в создании хорошо продуманного узла подачи воды для получения равномерного и рассеянного водяного тумана.

Кроме того, трехходовой штуцер 6 для смешивания сжатого воздуха и воды под давлением должен располагаться как можно ближе к пневматическому пистолету для строжки (обычно в пределах 10 м), чтобы минимизировать потери давления в трубопроводе и обеспечить распыление пистолетом достаточно прочного водяного тумана.

Стандартный пистолет для воздушной строжки с угольной дугой может быть легко модифицирован для использования в качестве пистолета для воздушной строжки с угольной дугой, распыляющей воду, с небольшими изменениями. Как показано на рис. 6-8, внутренний корпус 4 и внутренняя втулка 2 круглого пистолета для воздушной строжки спаиваются вместе на левом конце с помощью меди, обеспечивая герметичность.

Кроме того, внутренний диаметр отверстия для прохода воздуха 5 на внутреннем корпусе 4 увеличен с 1 мм до 1,5 мм, что позволяет использовать его для распыления воды.

1-Рабочий элемент 2-Пневматический плуг 3-Питание 4-Устройство подачи воды 5-Воздушный компрессор

1-Воздухозаборная труба для сжатого воздуха 2-Контейнер 3-Впускная труба для воды 4-Выпускная труба для сжатого воздуха 5-Впускная труба для воды 6-Смешанное трехходовое трубное соединение для воды и воздуха

1-Точка пайки 2-Внутренняя втулка 3-Изолирующая внешняя втулка 4-Внутренний корпус 5-Проходное отверстие для воздуха

Метод работы и факторы, влияющие на качество воздушной пахоты в водоструйном углеродно-дуговом пневматическом плуге, такие же, как и в углеродно-дуговом пневматическом плуге. Параметры процесса обработки пластины из нержавеющей стали 18-8 водоструйным угледуговым пневматическим плугом приведены в таблице 6-6, в результате чего достигается хорошее качество поверхности канавки.

Таблица 6-6 Параметры процесса водоструйной воздушно-дуговой пайки листа из нержавеющей стали 18-8

| Диаметр углеродистого стержня (мм) | 7 | Объем распыляемой воды (мл/мин) | 65 ~ 80 |

| Углеродная дуга Ток воздушной пайки (A) | 400 ~ 500 | Глубина канавки (мм) | 4~6 |

| Давление воздуха (МПа) | 0. 45 ~ 0. 60 | Ширина канавки (мм) | 9 ~ 11 |

Водоструйный углеродно-дуговой пневматический плуг для нержавеющей стали 18-8 не только преодолевает опасность загрязнения окружающей среды, вызванную углеродно-дуговым пневматическим плугом, но и, благодаря охлаждающему эффекту воды, уменьшает нагрев поверхности канавки, предотвращая снижение коррозионной стойкости.

Результаты измерений количества пыли, образующейся при использовании водоструйного угледугового пневматического плуга и угледугового пневматического плуга, представлены в таблице 6-7. Из результатов измерений, приведенных в таблице, видно, что метод водоструйной угледуговой пневматической вспашки значительно снижает содержание пыли в рабочей среде. Преимущества еще более выражены при использовании метода водоструйной углекислотной дуговой пневмораспылительной установки для пневмораспыления внутри герметичного контейнера.

Таблица 6-7: Измерение количества пыли, образующейся при воздушной строжке угольной дугой

| Место проведения измерений | Измерение пыли/ (мг/м³) | Степень уменьшения водоструйной воздушно-дуговой строжки по сравнению с воздушно-дуговой строжкой | |

| Углеродно-дуговая воздушная строжка | Гидроабразивная углекислотная дуговая воздушная строжка | ||

| 1,0 м непосредственно перед и 0,5 м над испытательной пластиной во время строжки. | 56.3 | 13.8 | 75. 5% |

| Область шлема за испытательной плитой во время сварки. | 11.5 | 1.15 | 90% |

Этот метод резки, по сравнению с кислородно-пламенной резкой, имеет такие преимущества, как простота эксплуатации, низкая стоимость и высокая эффективность производства.

Метод гидроабразивной дуговой резки основан на зажигании дуги при контакте режущей проволоки с заготовкой, расплавлении металла, а затем быстром удалении его при помощи высокоскоростного удара струи воды под высоким давлением, формирующей разрез по мере движения резака.

Благодаря воздействию водяной струи высокого давления зона термического влияния надреза невелика, что чрезвычайно полезно при резке листов из нержавеющей стали 18-8, так как позволяет уменьшить или предотвратить возникновение межкристаллитной коррозии. По сравнению с воздушной строжкой углеродной дугой, она также может уменьшить загрязнение воздуха в рабочей зоне и улучшить условия эксплуатации.

Оборудование для гидроабразивной резки плавящихся электродов может быть модифицировано из оригинального аппарата для дуговой сварки под флюсом MZ-1000 (EA-1000).

После модификации скорость подачи проволоки составляет 740-2000 мм/мин, скорость перемещения - 73-1600 мм/мин, а силовая характеристика сварочного аппарата меняется с падающей на плоскую. Кроме того, был установлен вихревой водяной насос 40W-40 (5,4 м).3/ч, 1,73 кВт, напор 40 м) требуется, а давление воды регулируется с помощью дренажа.

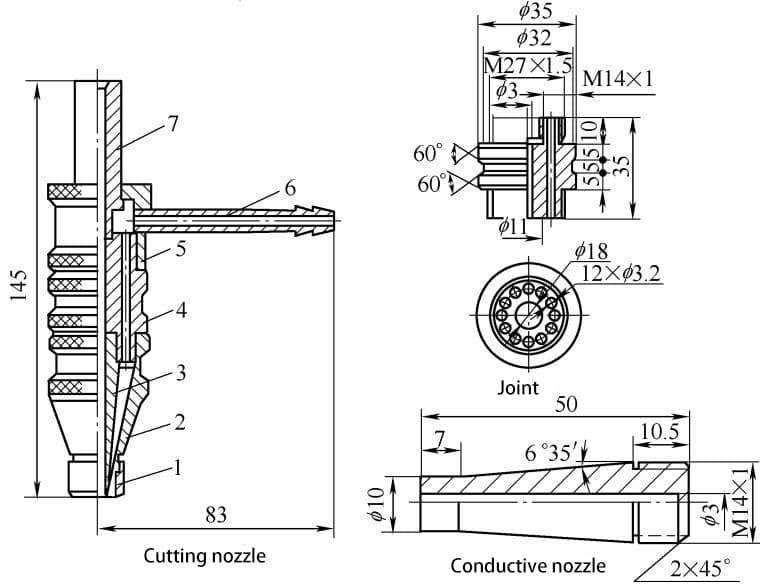

К режущему соплу предъявляются определенные требования: струя воды должна быть концентрированной и столбчатой, с достаточной силой удара. Струя воды и режущая проволока должны быть соосны и перпендикулярны поверхности заготовки. Конструктивные размеры режущей насадки показаны на рис. 6-9.

Герметичность токопроводящей насадки 3 во время резки очень важна, и из-за недостаточной герметичности часто происходят сбои.

1-Насадка 2-Головная камера 3-Проводная насадка 4-Соединение 5-Гайка 6-Водопроводная труба 7-Главная проволочная головка

При резке листов из нержавеющей стали следует использовать источник постоянного тока с подключением обратной полярности. Напряжение холостого хода должно составлять 60-70 В, а напряжение дуги - 40-60 В. Зазор между соплом и заготовкой должен составлять 10-15 мм. В качестве режущей проволоки следует выбрать обычную железную проволоку диаметром 2,6 мм. Другие параметры процесса приведены в таблице 6-8.

Толщина разрезаемой нержавеющей стали не должна превышать 30 мм. Возможна однослойная резка стальных листов, а также укладка двух или трех слоев стальных листов и их совместная резка.

Таблица 6-8 Параметры для гидроабразивной резки расплавленным электродом

| Толщина пластины (мм) | Ток резания (A) | Скорость резки (мм/мин) | Скорость подачи проволоки (м/мин) | Давление воды (МПа) |

| 30 | 750 | 340 | 8~12 | 1.5 |

| 17 | 600 | 420 | 8~12 | 1.5 |

| 10 | 800 | 450 | 8~12 | 1.5 |

| 6 | 650-700 | 165 | 1.8 | 0.6 |

| 6 (два слоя) | 500-700 | 73 | 1.89 | 0.45 |

| 5 (два слоя) | 800 | 139 | 1.78 | 0.5 |

| 4 (три слоя) | 900 | 381 | 1.83 | 0.5 |

При использовании этого метода резки, чтобы избежать скопления шлака с одной стороны дна, важно отрегулировать соосность режущей проволоки и струи воды, насколько это возможно перед резкой, и обеспечить перпендикулярность режущей проволоки к заготовке.

При резке круглых заготовок следует обращать внимание на обеспечение хорошей изоляции между кареткой сопла и механизмом подачи проволоки и заготовкой, чтобы ток проходил только по кратчайшему пути, что позволяет избежать многоточечной проводимости режущей проволоки, которая может повлиять на стабильность и качество резки.

При резке листов из нержавеющей стали выбор соответствующих параметров резки и применение правильных методов работы могут привести к узким, гладким разрезам без явной зоны термического влияния. Быстрое охлаждение струей воды под высоким давлением приводит к минимальному и аккуратному прожигу металла на кромке разреза и уменьшает скопление шлака на дне разреза.

Метод гидроабразивной дуговой резки расплавленным электродом получил широкое распространение в качестве средства заготовки листов из нержавеющей стали 18-8.

Плазменно-дуговая резка - это метод резки металлических материалов с использованием тепловой энергии плазменной дуги. Плазменная дуга представляет собой сжатую электрическую дугу, образующуюся внутри резака за счет трех эффектов сжатия - механического, термического и магнитного.

Это сжимает поперечное сечение столба дуги внутри сопла, в результате чего достигаются такие характеристики, как концентрированная энергия, высокая температура и контролируемая скорость пламени.

Скорость воздушного потока в плазменно-дуговой колонне чрезвычайно высока, а температура сердцевины достигает 15000-30000℃, что значительно превышает точки плавления всех металлов и неметаллов. Используя этот источник тепла, можно резать высокотемпературные, стойкие, хорошо проводящие тепло и легко окисляемые металлы, а также неметаллы.

В производстве она широко используется для резки нержавеющей стали, меди, алюминия и их сплавов. Процесс плазменно-дуговой резки не опирается на реакции окисления для резки металлов; вместо этого он полагается на тепло электрической дуги для расплавления разрезаемого металла, при этом шлак удаляется высокоскоростным потоком воздуха.

Его применение шире, чем у кислородно-пламенной резки, так как он может использоваться для различных материалов, вырезания заготовок разного диаметра и различных криволинейных деталей с помощью контуров и устройств числового программного управления. Кроме того, она отличается высокой скоростью резки и минимальной деформацией при резе.

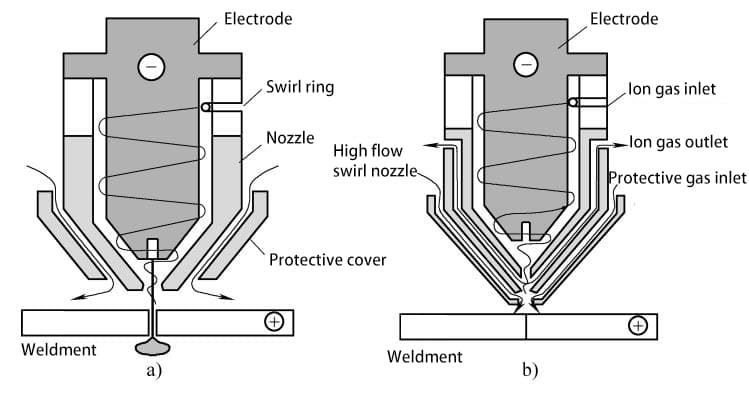

В зависимости от формы сжатой электрической дуги плазменные дуги можно разделить на дуги с переносом и дуги без переноса. Как правило, для резки металлических материалов используется аппарат плазменно-дуговой резки с переносом. Принцип резки и типичный резак показаны на рисунке 6-10.

Станки плазменно-дуговой резки делятся на ручные и механические. Его оборудование состоит из источника питания, резака, системы управления, газовой системы и системы водяного охлаждения.

Механический отрезной станок оснащен кареткой для резки с регулируемой скоростью. В настоящее время ручные отрезные станки, такие как модель LG-400, могут использоваться для ручной резки прямых линий и различных геометрических форм, при этом максимальная толщина резки нержавеющей стали составляет 40 мм.

Механический станок плазменно-дуговой резки, например, модель LG3-400, может автоматически вырезать прямые линии и окружности. Он также может вырезать заготовки любой формы благодаря устройствам профильной резки и числового программного управления. Максимальная толщина резки нержавеющей стали составляет 40-60 мм.

Диаметр реза круга составляет от 200 мм до 1000 мм. Технические параметры нескольких отечественных станков плазменно-дуговой резки приведены в таблице 6-9.

a) Принцип резки b) Типичный резак 1-Газ 2-Электрод 3-Сопло 4-Охлаждающая вода 5-Дуга 6-Заготовка 7-Нижний корпус резака 8-Изолирующая гайка 9-Верхний корпус резака 10-Регулировочная гайка

Таблица 6-9: Технические параметры нескольких аппаратов плазменно-дуговой резки

| Модели продуктов | Напряжение/В | Напряжение холостого хода/V | Рабочее напряжение/В | Номинальный ток резания/А | Диапазон регулировки тока/А |

| LG-100 | 380 | 150 | 100 ~ 150 | 100 | 10 ~ 100 |

| LG400 | 220 | 180 ~ 270 | 70 ~ 120 | 400 | 120 ~ 400 |

| LG3400 | 220 или 380 | 180 ~ 270 | 80 ~ 180 | 400 | 125 ~ 400 |

| LG500 | 380 | 400 | 100 ~ 250 | 500 | 100 ~ 500 |

| Модели продуктов | Коэффициент непрерывности нагрузки (%) | Диаметр электрода (мм) | Скорость резки (м/ч) | Толщина резки (мм) |

| LG-100 | 60 | 2.5 | 6-170 | 2.5-25 |

| LG400 | 60 | 5.5 | Руководство | 40 |

| LG3400 | 60 | 5.5 | 3-150 | 40-60 |

| LG500 | 60 | 6.0 | 15 | 100-150 |

Резак для плазменно-дуговой резки аналогичен резаку для плазменно-дуговой сварки. Как правило, он состоит из электрода, электрододержателя, сопла, водяной рубашки охлаждения, среднего изолятора, а также газовых и водяных труб. Рабочий газ может подаваться аксиально или тангенциально, либо в комбинации обоих способов. Чаще всего используется тангенциальный обдув, который обеспечивает наилучший эффект сжатия для плазменной дуги.

Электрод в резаке должен быть соосен с соплом, а сопло должно одновременно пропускать рабочий газ и газ для резки, поэтому к качеству сопла предъявляются высокие требования. Это касается способности к резке, качества резки и срока службы сопла.

В прошлом в качестве электродных материалов обычно использовались стержни из торированного вольфрама (марки WT-15 или WT-20), но из-за воздействия радиоактивных элементов на здоровье человека их применение было прекращено. Вместо них рекомендуется использовать цериевые вольфрамовые стержни (WCe-20 - WCe-40) и рениевые вольфрамовые стержни (W-1Re или W-3Re). Выбор диаметра электрода связан с максимально допустимым током, как показано в табл. 6-10.

Таблица 6-10: Допустимый ток для электродов разного диаметра

| Диаметр электрода (мм) | 4 | 5 | 6 |

| Максимально допустимый ток (A) | 250 | 360 | 550 |

Выбор газа

В настоящее время для плазменно-дуговой резки обычно используются такие газы, как азот, водород, аргон и их смеси, как показано в таблице 6-11. Среди них азот является наиболее экономичным, представляет минимальную опасность при использовании и имеет самое широкое применение. Важно выбрать азот, соответствующий национальному стандарту (GB/T3864-2008), чтобы избежать повреждения сопла и электрода.

Режущий газ действует как теплоизолятор и изолятор между столбом дуги и стенкой сопла, сжимая дугу для обеспечения стабильного горения. Одновременно он служит ионизирующей средой и проводником тепла дуги, быстро расплавляя заготовку после нагрева.

Кроме того, подаваемый газ также служит для охлаждения электрода. Влияние расхода азотного газа на качество резки при аналогичных условиях и сопоставимых параметрах процесса представлено в таблице 6-12.

Таблица 6-11: Часто используемые газы для плазменно-дуговой резки

| Толщина заготовки (мм) | Виды газов | Напряжение разомкнутой цепи (В) | Напряжение резания (В) |

| ≤120 | N2 | 250 - 350 | 150 - 200 |

| ≤150 | N2 + Ar (φN2 60% ~ 80%) | 200 - 300 | 120 - 200 |

| ≤200 | N2 + H2 (φN2 50% ~ 80%) | 300 - 500 | 180 - 300 |

| ≤200 | Ar + H2 (φH2 0 ~ 35%) | 250 - 500 | 150 - 300 |

Таблица 6-12: Влияние скорости потока азота на качество резки

| Ток резания (A) | Напряжение резания (В) | Расход газа (л/ч) | Ширина пропила (мм) | Качество поверхности бордюра |

| 240 | 84 | 2050 | 12.5 | Излишняя окалина |

| 225 | 88 | 2200 | 8.5 | Какая-то дрянь |

| 225 | 88 | 2600 | 8 | Легкая окалина |

| 230 | 88 | 2700 | 6.5 | Никаких отбросов |

| 235 | 82 | 3300 | 10 | Какая-то дрянь |

| 230 | 84 | 3500 | Не полностью вырезан |

Параметры процесса

При использовании плазменно-дуговой резки нержавеющей стали очень важно выбрать подходящие параметры процесса, чтобы обеспечить гладкую поверхность металла, минимальное количество окалины и небольшую ширину пропила.

Соответствующие параметры процесса резки листов из нержавеющей стали приведены в таблице 6-13. Неправильный выбор параметров не только ухудшает качество резки, но и приводит к возникновению двойной дуги в процессе резки, а в тяжелых случаях может привести к прерыванию резки и значительному повреждению сопла и электрода.

Таблица 6-13: Параметры процесса плазменно-дуговой резки нержавеющей стали

| Толщина стального листа (мм) | Диаметр сопла (мм) | Напряжение резания (В) | Ток резания (A) | Скорость потока азота (л/ч) | Скорость резки (м/ч) | Ширина резки (мм) |

| 8 | 3 | 120 | 185 | 2100 - 2300 | 40 ~ 50 | 4.2 |

| 12 | 120-130 | 200 - 210 | 2300 - 2400 | 40 | 4.2 ~ 5.0 | |

| 16 | 120-130 | 210 - 220 | 2400 - 2600 | 40 | 4.5 ~ 5.5 | |

| 20 | 120-130 | 230 - 240 | 2500 - 2700 | 32 ~ 40 | 4.5 ~ 5.5 | |

| 25 | 125 - 135 | 260 - 280 | 2500 - 2700 | 45 ~ 55 | 5 ~ 6 | |

| 30 | 135-140 | 280 - 300 | 2500 - 2700 | 35 ~ 40 | 5.5 ~ 6.5 | |

| 40 | 3.5 | 140 - 145 | 320 - 340 | 2500 - 2700 | 35 | 6.5 ~ 8.0 |

| 45 | 3.5 | 145 | 320 - 340 | 2400 - 2600 | 20 ~ 25 | 6.5 ~ 8.0 |

| 100 | 4.5 | 145 | 380 | 2500 | - | - |

Скорость резки - важнейший фактор, влияющий на качество реза. При неизменной мощности увеличение скорости резания может привести к уменьшению зоны термического влияния, сужению пропила и сокращению зоны термического воздействия. Однако слишком высокая скорость резки может не проникать в заготовку.

Если скорость резки слишком низкая, это не только снижает эффективность производства, но и приводит к шероховатости поверхности и налипанию шлака. Влияние скорости резки на качество резки показано в таблице 6-14.

Таблица 6-14: Влияние скорости резки на качество резки

| Ток резания (A) | Напряжение резания (В) | Скорость резки (м/ч) | Ширина пропила (мм) | Качество поверхности бордюра |

| 160 | 110 | 60 | 5 | Немного шлака |

| 150 | 115 | 80 | 4.0 ~ 5.0 | Без шлака |

| 160 | 110 | 104 | 3.4 ~ 4.0 | Гладкая и без шлака |

| 160 | 110 | 110 | Шлак | |

| 160 | 110 | 115 | Невозможно пробиться |

Техника эксплуатации

Перед резкой необходимо тщательно очистить начальную точку, чтобы сохранить хорошую электропроводность. Для толстых заготовок лучше всего предварительно нагреть начальную точку небольшой дугой перед резкой.

Резка должна начинаться от края заготовки, а резак следует перемещать после пробивки края. Если резка с края листа недопустима, в начальной точке стального листа следует просверлить небольшое отверстие диаметром примерно 1-5 мм, чтобы предотвратить разбрызгивание шлака под действием сильного дутья плазменной дуги, что в противном случае затруднит выполнение операции.

Расстояние от кончика электрода до торца сопла должно контролироваться в пределах 10-15 мм. Соответствующее расстояние позволяет хорошо сжимать дугу внутри сопла, концентрируя энергию и тем самым повышая температуру плазменной дуги и улучшая способность к резке.

Расстояние от сопла до заготовки не должно превышать 10 мм. Слишком большое расстояние влияет на эффективное использование мощности дуги, снижая способность к резке, а слишком маленькое расстояние затрудняет управление оператором.

В течение всего процесса резки резак следует держать перпендикулярно поверхности заготовки, чтобы избежать перекосов и неровных срезов, а также образования окалины на нижней поверхности среза.

Для улучшения качества резки и повышения эффективности производства резак обычно наклоняют под углом (0-45 градусов) в плоскости, в которой расположен разрез, в направлении, противоположном направлению резки. При резке тонких листов следует использовать больший угол наклона назад, в то время как при резке толстых листов целесообразнее использовать меньший угол наклона назад.

Принцип плазменно-дуговой резки с использованием сжатого воздуха проиллюстрирован на рисунке 6-11. Помимо распыления рабочего газа из резака, он сопровождается высокоскоростной струей воды для быстрого удаления расплавленного металла.

a) Принцип резки с радиальным подводом воды

b) Принцип резки с осевым впуском воды

Поток воды под высоким давлением и с высокой скоростью в резаке служит, с одной стороны, для охлаждения сопла, а с другой - для повторного сжатия дуги, образуя сильно сжатый столб плазменной дуги с высокой плотностью энергии, который устремляется непосредственно к разрезаемой заготовке.

Вода, распыляемая по обеим сторонам разреза, предотвращает чрезмерное плавление, уменьшает зону термического влияния из-за вертикального разреза, а часть воды, впрыскиваемой в разрез, под воздействием высокой температуры плазменной дуги разлагается на водород и кислород, которые вместе с рабочим газом образуют режущий газ, придающий плазменной дуге более высокую энергию.

Неиспаренная и неразложившаяся вода оказывает сильное охлаждающее действие на дугу, концентрируя энергию плазменной дуги и тем самым увеличивая скорость резки.

Существует два пути поступления высокоскоростного потока воды в сопло: один - радиальный, когда поток воды под высоким давлением поступает в отверстие сопла и затем распыляется из центра режущего сопла, а другой - осевой, когда вода поступает из периферийного кольцевого прохода сопла и затем распыляется из режущего факела.

Резак водяного типа с осевым входом показан на рис. 6-12. В качестве электрода используется церий-вольфрамовый электрод диаметром 6 мм, заточенный под тем же углом, что и внутреннее сопло (30°), и приваренный к соплу электрода с помощью паяльного материала на основе серебра, а затем приваренный к охлаждающей втулке.

1- внешняя форсунка 2- внутренняя форсунка 3- нижняя цанговая гайка 4- электродная форсунка 5- водяной экран 6- уплотнительное кольцо 7- уплотнительное кольцо 8- уплотнительное кольцо 9- рубашка охлаждения 10- водяная рубашка нижней части корпуса пистолета 11- внутренняя трубка для воды охлаждения 12- впускная трубка 13- изоляционная оболочка 14- верхняя цанговая гайка 15- верхний корпус пистолета

16- центрирующий винт 17- центральная втулка 18- фиксированная гайка 19- регулировочная гайка 20- водовыпускной патрубок 21- входная труба 22- входная воздушная труба 23- выходная труба 24- всенаправленное отверстие для впуска воздуха 25- электрод 26- уплотнительное кольцо 27- труба для рекомпрессионной воды

Эти сварные швы не должны иметь утечек. Охлаждающая вода поступает из трубы холодной воды и вытекает из зазора между внутренней трубой охлаждающей воды и охлаждающей втулкой. При таком способе охлаждения, пока достаточно охлаждающей воды, поверхность электрода остается яркой и блестящей после нескольких часов работы, с очень незначительными признаками горения.

Резак для плазменной резки с водяным сжатым воздухом оснащен внешним соплом, которое эффективно удлиняет канал сжатия плазменной дуги и усиливает эффект сжатия дуги. В процессе резки внешнее сопло находится близко к разрезаемому металлу, что может привести к разбрызгиванию металла и возникновению двойной дуги.

Для предотвращения этого используется изолирующий слой Al2O3толщиной около 0,2 мм напыляется на внешнюю поверхность сопла из чистой меди, или, в идеале, для внешнего сопла используется керамический материал.

Можно использовать выпрямленный источник питания для плазменно-дуговой резки с напряжением холостого хода 400В и выше, до 600В, в зависимости от условий резки. При резке нержавеющей стали с использованием источника питания с рабочим напряжением 100-250 В и рабочим током 100-150 А можно полностью исключить шлакообразование, верхняя кромка среза получается острой, образуя узкий срез с вертикальностью, соответствующей требованиям.

При резке листа из нержавеющей стали 18-8 толщиной 8 мм ширина реза составляет 4 мм, при этом на поверхности реза не остается пятен, а металл приобретает яркий и оригинальный блеск.

При плазменной дуговой резке с использованием сжатого водой воздуха расход азота должен быть немного меньше, чем при обычной плазменной дуговой резке.

При определенных условиях мощности увеличение потока сжатой воды приводит к тому, что срез становится заметно ярче и прямее, но существует и оптимальная скорость потока воды.

Если расход воды слишком велик, чрезмерное сжатие дуги приводит к чрезмерному отводу тепла, в результате чего дуга становится нестабильной и более короткой, увеличивается шлакообразование и даже препятствует резке. Как правило, расход сжатой воды составляет 0,5-1,5 л/мин, которая может подаваться из водопровода.

Ток и напряжение резки оказывают значительное влияние на качество резки: при увеличении мощности плазменной дуги скорость и толщина резки также увеличиваются. Доказано, что при условии возможности сквозной резки использование высокой мощности для высокоскоростной резки приводит к более качественному резу по сравнению с использованием низкой мощности для медленной резки.

При увеличении толщины резки, если увеличивается только ток резки, столб дуги становится толще и может повредить сопло. Если при увеличении тока резки также увеличивается расход газа и сжатой воды, напряжение дуги также значительно изменяется, что приводит к очевидному увеличению способности резки и сохранению хорошего качества резки.

В начале резки расстояние между соплом и поверхностью заготовки обычно не должно быть меньше 6 мм, но если оно превышает 10 мм, запуск дуги затруднен. В процессе резки расстояние между соплом и поверхностью заготовки может меняться, максимальное расстояние может достигать 20 мм. При этом дуга остается стабильной, а качество реза - неизменным.

Типичные параметры для резки различных металлов с помощью плазменной дуговой резки с использованием сжатого в воде воздуха приведены в таблице 6-15.

Таблица 6-15 Типичные параметры резки для рекомпрессионной воздушно-плазменной дуговой резки различных металлов

| Материалы | Толщина пластины (мм) | Напряжение разомкнутой цепи (В) | Рабочее напряжение (В) | Ток резания (A) | Расход газа (л/ч) | Скорость потока сжатой воды (л/мин) | Скорость резки (м/ч) | Диаметр сопла (мм) | Ширина пропила (мм) | |

| Внутренний | Внешний | |||||||||

| Алюминиевый сплав | 17 | 480 | 180 | 260 | 1800 | 0.75 | 54 | 4 | 6 | 3. 5 |

| Алюминиевый сплав | 26 | 470 | 180 | 260 | 1800 | 1 | 45 | 4 | 6 | 4. 0 |

| Алюминиевый сплав | 38 | 490 | 190 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

| Алюминиевый сплав | 80 | 490 | 200 | 390 | 1350 | 1 | 15 | 4.3 | 6 | 10. 0 |

| Нержавеющая сталь | 14 | 480 | 170 | 200 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| Нержавеющая сталь | 18 | 480 | 180 | 300 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| Чистая медь | 15 | 490 | 200 | 300 | 1350 | 1 | 54 | 4 | 6 | 4. 0 |

| Инструментальная сталь | 40 | 490 | 200 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

Анализ качества среза

При осмотре поверхности среза пластины из нержавеющей стали 18-8 ширина зоны термического влияния составляет всего 0,02 мм. Такое сужение зоны термического влияния объясняется охлаждающим эффектом воды и повышенной скоростью резки. Разрез может быть непосредственно сварен, а сварное соединение может быть подвергнуто коррозионному контролю, который не выявил склонности к межкристаллитной коррозии.

Водяное охлаждение заготовки обеспечивает гладкий рез, минимальную термическую деформацию заготовки после реза и меньшую ширину пропила по сравнению с обычной плазменно-дуговой резкой.

Анализ охраны окружающей среды

При традиционной плазменно-дуговой резке образуется большое количество паров металла, пыли и вредных газов, которые при вдыхании могут негативно сказаться на здоровье оператора. Даже при использовании устройств для удаления отработанной пыли невозможно полностью устранить загрязнение окружающей среды и значительный шум в процессе резки. Эту проблему можно решить с помощью верстака для очистки воды, как показано на рис. 6-13.

Во время резки заготовка помещается в резервуар для воды на верстаке, в который добавляется вода. Поверхность воды находится на расстоянии примерно 20 мм от заготовки, пока она не соприкасается с ней. При плазменно-дуговой резке с использованием сжатого воздуха вода, распыляемая из сопла, образует коническую водяную завесу вокруг плазменной дуги.

Высокоскоростной газ, выделяемый резаком, вместе с частицами оксида, образующимися в процессе резки, попадает в атмосферу вместе с водой, оседая на дно резервуара и не рассеиваясь в окружающем воздухе.

Например, при резке листа из нержавеющей стали 18-8 толщиной 38 мм с помощью обычной плазменной дуговой резки на длине 25 мм образуется 10 г мелкодисперсной пыли; в то время как при плазменной дуговой резке с использованием сжатого воздуха с водяной поддержкой, оснащенной рабочим столом для очистки воды, количество мелкодисперсной пыли на той же длине составляет всего 0,11 г.

Смесь воды и газа также помогает уменьшить количество вредного диоксида азота. При использовании установок плазменно-дуговой резки с водяным сжатым воздухом и верстаков для очистки воды оптимальное расположение воды позволяет снизить выброс диоксида азота в окружающий воздух на 80%, а также уменьшить шум во время плазменно-дуговой резки.

Если заготовка разрезается под водой на расстоянии около 200 мм, свойства воды позволяют снизить шум при резке примерно на 15 дБ, а также поглотить интенсивный свет дуги, частицы металла, пыль, дым и ультрафиолетовые лучи, образующиеся в процессе резки, что значительно повышает чистоту рабочей среды и улучшает здоровье операторов.

Конечно, при таком сценарии, поскольку линия реза не видна, можно использовать только механическую резку, которая также является направлением развития плазменно-дуговой резки.

Воздушно-плазменная дуговая резка существует в двух формах: одновоздушная и комбинированная. Принципы резки и резак показаны на рисунке 6-14.

a) Принцип одновоздушной резки b) Принцип комбинированной резки c) Типичная одновоздушная режущая горелка

1 - Вода для охлаждения электродов

2 - Электрод

3 - Сжатый воздух

4 - Встраиваемая форсунка со сжатым воздухом

5 - Сжатая вода для охлаждения форсунок

6 - Дуга

7 - Заготовка

8 - Рабочий газ

9 - Внешняя форсунка

В этом методе в качестве рабочего газа для плазменно-дуговой резки используется сжатый воздух из воздушного компрессора. Такая форма воздушно-плазменной дуговой резки экономически эффективна, а источник газа легкодоступен. Сжатый воздух нагревается и ионизируется в дуге, а образующийся кислород вступает в химическую экзотермическую реакцию с разрезаемым металлом, ускоряя скорость резки.

Высокая энтальпия полностью ионизированной воздушной плазмы приводит к большой энергии дуги. По сравнению с обычной плазменной дуговой резкой скорость резки выше, что делает ее особенно подходящей для резки нержавеющей стали, углеродистой стали, алюминия и других материалов толщиной 30 мм или менее.

Ниже приведены технические параметры нескольких отечественных аппаратов воздушно-плазменной дуговой резки.

Таблица 6-16 Технические параметры нескольких отечественных аппаратов воздушно-плазменной дуговой резки

| Модели продуктов | Напряжение / V | Напряжение холостого хода / В | Рабочее напряжение / В | Номинальный ток резания / A | Диапазон регулирования тока / A | Рабочий цикл (%) | Диаметр электрода / мм | Толщина резки / мм |

| LGK8-25 | 380 | 250 | 120 | 25 | - | 40 | - | 1~8 |

| LGK8-40 | 380 | 240 | 110 | 40 | 20 ~ 40 | 40 | 3.5 | 10 |

| LGK8-60 | 380 | 230 | 120 | 60 | 40 ~ 60 | 60 | 5 | 25 |

| LGK8-100 | 380 | 220 | 110 | 100 | 50 ~ 100 | 60 | 10 | 30 |

| LGK8-150 | 380 | Механический 420 | 150 | 150 | Кран в стиле | 60 | 30 | |

| Руководство 240 |

Электрод при этом методе резки подвержен сильному окислению и коррозии, что приводит к значительному износу электрода, поэтому обычные электроды из чистого вольфрама или торированного вольфрама использовать нельзя. Как правило, используются электроды из чистого циркония или чистого гафния, вмонтированные в медную основу. Даже при использовании электродов из чистого циркония или чистого гафния срок их службы обычно составляет всего 5-10 часов до необходимости замены.

В таблице 6-17 перечислены параметры процесса воздушно-плазменной дуговой резки листов из нержавеющей стали.

Таблица 6-17 Параметры процесса воздушно-плазменной дуговой резки листов из нержавеющей стали

| Толщина заготовки / мм | Апертура сопла / мм | Напряжение холостого хода / В | Рабочее напряжение / В | Ток резания / A | Расход сжатого воздуха / (л/мин) | Скорость резки / (см/мин) |

| 8 | 1 | 210 | 120 | 30 | 8 | 20 |

| 6 | 1 | 210 | 120 | 30 | 8 | 38 |

| 5 | 1 | 210 | 120 | 30 | 8 | 43 |

Помимо резки листов нержавеющей стали, воздушно-плазменная дуга может использоваться для зачистки корней сварных швов из нержавеющей стали. При очистке корня шва плазменной дугой используется высокоэнергетическая плазма для расплавления металла, а затем расплавленный металл выдувается ионизированным газом, что позволяет создать относительно гладкую поверхность корня шва без науглероживания, устраняя необходимость в шлифовке и позволяя выполнять прямую сварку.

Одна компания провела эксперименты с листами мартенситной нержавеющей стали 04Cr13Ni5Mo с размерами образцов 200 мм × 80 мм × 40 мм. Они использовали как воздушно-плазменную дугу, так и механические методы для создания V-образных скосов, а затем выполнили сварку с использованием тех же сварочных материалов и параметров, после чего провели испытания на растрескивание стыковых соединений.

Результаты испытаний показали, что в фасках, обработанных обоими методами при комнатной температуре, появилось небольшое количество поперечных трещин, однако при предварительном нагреве образцов до 50°C и последующей сварке трещины не появились. Это означает, что использование воздушно-плазменной дуги для подготовки скосов не оказывает негативного влияния на сварные соединения. Плазменная дуга, используемая для резки, характеризуется высокой концентрацией энергии, короткой дугой и жесткой дугой.

При использовании для очистки корней дуга оставляет на своем пути глубокие и узкие борозды, что затрудняет получение гладкой поверхности из-за твердости дуги. Если плазменная дуга слишком мягкая, это может негативно сказаться на эффекте сжатия сопла.

Из-за плохой текучести и теплопроводности расплавленного металла нержавеющей стали нижняя часть разделки склонна к перегреву, а оставшийся в разделке нерасплавленный металл сплавляется с нижней частью разделки, образуя после застывания трудноудаляемые сварочные шарики.

Для решения этих проблем технический персонал компании после многочисленных испытаний и обсуждений разработал подходящее сопло, обеспечивающее умеренную мягкость и жесткость плазменной дуги, поддерживающее достаточную длину дуги и облегчающее очистку корня. В результате плазменная дуга достигает как высокой эффективности очистки корней, так и высокой стабильности дуги, а также обеспечивает относительно гладкую поверхность резки без наплывов и легкое удаление шлака.

Принцип работы комбинированной воздушно-плазменной дуговой резки заключается в использовании двухслойного сопла, в которое из внутреннего сопла подается обычный рабочий газ, а из внешнего - сжатый воздух.

Преимущества этого метода резки двояки: с одной стороны, он использует сжатый воздух для экзотермических реакций в зоне резания для увеличения скорости резки; с другой стороны, он позволяет избежать прямого контакта воздуха с электродом, что уменьшает износ электрода и позволяет использовать электроды из чистого вольфрама или церизованного вольфрама (вольфрам-рениевые).

При плазменно-дуговой резке используются такие рабочие газы, как азот, водород, аргон, кислород и воздух. Сравнение их характеристик резки приведено в таблице 6-18.

Таблица 6-18: Сравнение характеристик резки различными газами, используемыми в плазменно-дуговой резке

| Метод резки | Аргоно-водородная плазменная дуга | Азотно-плазменная дуга | Воздушно-плазменная дуга | Кислородно-плазменная дуга | Плазменная дуга со сжатым воздухом и водой |

| Характеристики резки | Отличная производительность резки; гладкий металлический блеск на поверхности среза; меньше дыма и пыли по сравнению с азотно-плазменной дуговой резкой; более узкий пропил. Недостатки: склонна к налипанию шлака; скорость резки на 20% - 30% ниже, чем при азотно-плазменной дуговой резке; не очень подходит для резки листового металла толщиной менее 10 мм. | Хорошая производительность резки; хорошая поверхность реза; меньшая склонность к налипанию шлака; простота настройки параметров процесса резки; более дешевый газ по сравнению с аргоновой и водородной плазменно-дуговой резкой; низкие эксплуатационные расходы. Недостатки: выделяет больше дыма и NOx; на поверхности среза образуется нитридный слой, что может привести к пористости при сварке. Электрод изнашивается быстрее по сравнению с аргоновой и водородной плазменно-дуговой резкой. | Разумная производительность резки; хорошая поверхность реза; относительно высокая скорость резки; легко получить безшлаковую поверхность реза; легкодоступный рабочий газ; низкие эксплуатационные расходы. Недостатки: поверхность реза содержит нитриды; имеет ограничения по толщине разрезаемого материала; электроды и сопла подвержены износу. | Разумная производительность резки; хорошая поверхность среза; высокая скорость резки; легко получить поверхность среза без шлака. Недостатки: имеет ограничения по толщине разрезаемого материала; электроды и сопла быстро изнашиваются. | Производительность резки превосходна; скорость резки примерно на 30% выше, чем при обычной азотно-плазменной дуговой резке. Поверхность реза гладкая и яркая, способная обеспечить вертикальную поверхность реза (только с одной стороны), с острым верхним краем и без шлака на нижнем крае. Она испытывает минимальную термическую деформацию и может подавлять вредные воздействия, такие как свет, токсичные газы и дым. Обладает сильной режущей способностью, особенно хорошо подходит для резки толстых листов. Недостатки: на поверхности реза образуется нитридный слой, что затрудняет наблюдение за состоянием реза. Кроме того, требуется платформа для резки с ванночкой для воды, а также более высокая мощность дуги. |

Для решения проблемы загрязнения воздуха и шума в процессе плазменно-дуговой резки эффективным методом является подводная плазменно-дуговая резка. Этот метод предполагает плоское размещение разрезаемого материала в бассейне для резки, заполненном водой, и использование специального пистолета для плазменно-дуговой резки под водой. Во время резки пистолет для плазменно-дуговой резки погружается примерно на 100 мм ниже поверхности воды, что позволяет изолировать вредный дым и снизить уровень шума.

Подводная резка также позволяет устранить деформацию при резке тонких листов, улучшить качество резки и предотвратить коррозию нержавеющей стали, вызванную термической резкой. Однако это увеличивает инвестиционные затраты на оборудование, например, необходимость в специализированных герметичных резервуарах для воды и высокопроизводительных насосах для циркуляции воды.

Этот метод отличается высокой точностью размеров реза, узкими и минимально наклонными швами, уменьшенным количеством шлака, гладкими поверхностями реза и минимальной термической деформацией. Однако он требует высокоточного оборудования для плазменно-дуговой резки, включая специальные источники питания и резаки для плазменно-дуговой резки. Структура сопла для тонкой плазменно-дуговой резки по сравнению со стандартным соплом для плазменно-дуговой резки показана на рис. 6-15.

Из рисунка видно, что структура сопла для тонкой плазменно-дуговой резки представляет собой трехслойную конструкцию, обеспечивающую высокую концентрацию энергии плазменной дуги, примерно в два раза превышающую концентрацию энергии стандартного сопла.

Кроме того, оно продлевает срок службы сопла и снижает производственные затраты. Это специализированное оборудование уже выпускается зарубежными производителями и привлекло внимание отечественных и зарубежных предприятий, занимающихся точным производством и сваркой конструкций.

a) обычный резак плазменной дуги b) прецизионный резак плазменной дуги.

Лазерная резка - это новый метод термической резки и восходящая звезда для резки нержавеющей стали. В нем используется высокая энергия лазерного луча для термической резки заготовок. Этот метод может использоваться для резки как металлических, так и неметаллических материалов, а лазерный луч некоторые называют "режущим лезвием", что не является преувеличением.

В промышленном производстве распространенные методы лазерной резки можно разделить по механизмам резки на лазерную резку испарением, лазерную резку плавлением и лазерную кислородную резку. Сравнение плотности энергии нескольких методов термической резки приведено в таблице 6-19. Из таблицы видно, что лазерная резка обладает самой высокой плотностью энергии.

Таблица 6-19: Сравнение плотности энергии нескольких методов термической резки

| Методы резки | Плотность энергии (Вт/см²) | |

| Кислородно-газовая газопламенная резка | 5 × 104 | |

| Плазменно-дуговая резка | 105 ~ 1.8 × 106 | |

| Лазерная резка | (Непрерывный) | 10 ~ 106 |

| (Импульсный) | 104 ~ 1010 | |

Благодаря высокой плотности энергии резания достигается точная резка с минимальной деформацией заготовки, что исключает необходимость дополнительной обработки перед использованием.

Точность резания может достигать 0,1-0,2 мм, а шероховатость поверхности резания - около десятка микрометров (Ra). Пропил очень узкий, особенно при ширине зоны термического влияния всего 0,01-0,1 мм, что не влияет на свойства материала.

При использовании лазерного резака мощностью 2 кВт для резки стальных листов толщиной менее 10 мм скорость резки может сравниться со скоростью плазменно-дуговой резки.

Он может резать не только сталь и цветные металлы, но и неметаллические материалы, такие как пластик, кожа и ткань.

Во время резки отсутствует сильное излучение, шум и загрязнение окружающей среды, что создает благоприятные условия для здоровья оператора.

Сравнение производительности лазерной резки с кислородно-ацетиленовой или пламенной резкой и плазменно-дуговой резкой приведено в таблице 6-20.

Таблица 6-20: Сравнение производительности резки различными методами

| Метод резки | Газовая резка (сопло для ацетиленовой резки равного давления) | Плазменно-дуговая резка (азотная плазменная дуга 230A) | Лазерная резка (CO2, газовый лазер, 1 кВт) | ||

| Источник тепла | Теплота сгорания железа и кислорода | Электрическая энергия | Световая энергия | ||

| Основные применяемые материалы | Низкоуглеродистая сталь, низколегированная сталь | Низкоуглеродистая сталь, низколегированная сталь, нержавеющая сталь и другие цветные металлы | Различные стали, большинство цветных металлов, а также керамика, пластмассы, дерево, кожа и другие неметаллы | ||

| Ширина пропила | Средний | Большой | Очень маленький | ||

| Точность размеров резки | Плохо (отклонение 1-2 мм) | Справедливо (отклонение 0,5-1,0 мм) | Очень высокая (отклонение 0,1-0,2 мм) | ||

| Вертикальность режущей поверхности | Незначительно | Большой | Маленький | ||

| Шероховатость поверхности резания | В целом | Хорошо | Хорошо | ||

| Глубина плавления кромки режущей поверхности | Незначительно | Относительно большой | Маленький | ||

| Глубина зоны теплового воздействия | Значительный | Средний | Маленький | ||

| Скорость резки (мм/мин) | Толщина пластины (мм) | <1 | 1 | 1 | >5000 |

| 2 | 1 | 1 | 3500 | ||

| 6 | 600 | 3700 | 1000 | ||

| 12 | 500 | 2700 | 300 | ||

| 25 | 450 | 1200 | - | ||

| 50 | 300 | 250 | - | ||

| >100 | <150 | - | - | ||

Режущее оборудование включает в себя CO2 газовые лазеры и твердотельные лазеры на иттрий-алюминиевом гранате, основные технические характеристики которых приведены в таблице 6-21.

Таблица 6-21: Типы лазерных резаков и основные технические параметры

| Типы | Длина волны/мкм | Форма колебаний | Диапазон выходной мощности | |

| Твердотельный | Иттрий-алюминиевый гранат | 1.065 | Непрерывный | 5 ~ 750 W |

| Газ | CO2 | 10.63 | Непрерывный | 1 Вт ~ 1,5 кВт |

Для разных материалов используются разные типы вспомогательных газов. При резке легковоспламеняющихся материалов и металлов, где необходимо избежать окисления, используются инертные или нейтральные газы. Для резки металлических материалов общего назначения может использоваться кислород. Лазерная кислородная резка обычно используется для резки таких металлических материалов, как углеродистая сталь, нержавеющая сталь, титан и титановые сплавы, алюминий и алюминиевые сплавы.

Лазерно-кислородная резка похожа на кислородно-пламенную резку, где лазерная энергия используется для нагрева материала до температуры воспламенения, а затем сжигается в потоке кислорода. Образовавшийся расплавленный шлак удаляется из разреза потоком кислорода.

Дополнительное тепло, выделяемое в результате реакции окисления, значительно повышает скорость и качество резки. Для металлов, которые могут быть полностью окислены, скорость резки может быть увеличена примерно в 10 раз по сравнению с кислородно-пламенной резкой. Типичная схема резака для лазерной кислородной резки показана на рис. 6-16.

Параметры процесса лазерной кислородной резки нержавеющей стали приведены в таблице 6-22.

1 - Заготовка 2 - Режущая насадка 3 - Труба подачи кислорода 4 - Манометр кислорода 5 - Труба охлаждения линзы 6 - Фокусирующая линза 7 - Лазерный луч 8 - Труба охлаждения отражающего зеркала 9 - Отражающее зеркало 10 - Серводвигатель 11 - Шариковый винт 12 - Цепь управления и привода усилителя 13 - Датчик положения

Таблица 6-22: Характеристики и области применения лазерно-кислородной резки нержавеющей стали

| Толщина заготовки (мм) | Мощность лазера (Вт) | Скорость резки (см/мин) | Режущий газ | Характеристики и применение |

| 0.5 | 250 | 450 | Кислород | Отсутствие деформации, экономия материала, экономия труда. Используется при изготовлении деталей самолетов, компонентов несущих винтов вертолетов и других подобных деталей. |

| 2 | 250 | 25 | ||

| 3.175 | 500 | 180 | ||

| 1 | 1000 | 800 | ||

| 1.57 | 1000 | 456 | ||

| 6 | 1000 | 80 | ||

| 4.8 | 2000 | 100 | ||

| 6.3 | 2000 | 150 | ||

| 12 | 2000 | 40 |

Благодаря таким преимуществам, как высокая точность резки, высокое качество и высокая скорость резки, станки для лазерной резки широко используются как на внутреннем, так и на международном рынке. Ручные и обычные механические станки лазерной резки еще не вошли в промышленную практику, и во всех текущих приложениях используются системы с числовым программным управлением (ЧПУ).

Основные компоненты станка лазерной резки с ЧПУ включают в себя портальную раму, лазер, оптическую систему, головку для лазерной резки, систему управления и привода ЧПУ, систему подачи газа, систему дымоудаления и пылеудаления и др.

Известные отечественные и зарубежные производители оборудования для сварки и резки способны производить высококачественное оборудование для лазерной резки с ЧПУ, причем максимальная толщина резки нержавеющей стали может достигать 16 мм.

В настоящее время твердотельные лазеры на иттрий-алюминиевом гранате обычно имеют мощность в несколько сотен ватт (в основном используются для сварки) и могут резать только тонкие металлические листы толщиной 1-2 мм.

Недавно в США был разработан новый тип твердотельного лазера на иттрий-алюминиевом гранате, который может генерировать лазерный луч на заготовке с плотностью энергии в 40 раз выше, чем у обычных структурных лазеров, что значительно повышает возможности резки. Он может разрезать сверхпрочные материалы толщиной до 38 мм или перфорировать металлические детали толщиной 25,4 мм (при этом время пробивания составляет всего 2 секунды).

Газовые лазеры CO2 обычно имеют выходную мощность менее 1,5 кВт и могут использоваться для резки углеродистой стали и различных цветных металлов толщиной менее 10 мм. В Японии разработан газовый CO2-лазер мощностью 5 кВт, длина волны которого примерно в два раза меньше, чем у газовых CO2-лазеров, а плотность энергии в четыре раза больше, чем у последних, что позволяет ему резать толстые листы.

Для того чтобы способствовать применению технологии лазерной резки, был достигнут значительный прогресс в области оборудования для резки. Существуют стационарные резаки и резаки, перемещающиеся на платформах. Платформы имеют 2-5 степеней свободы, а для их перемещения используется числовое программное управление и методы предварительного программирования, и они могут быть подключены к системе автоматизированного проектирования (CAD).

Режущий станок, разработанный в Великобритании, представляет собой устройство лазерной резки CO2, перемещающееся по порталу, также с числовым программным управлением. Лазерная режущая головка может перемещаться по пяти степеням свободы (линейное перемещение по координатам X, Y, Z, вращение и наклон), обеспечивая резку в трех направлениях.

Лазерная резка широко используется для резки нержавеющей стали, титана и титановых сплавов, алюминия и алюминиевых сплавов, а также суперсплавов. Она широко применяется в атомной и аэрокосмической промышленности, а в последнее время технология лазерной резки стала использоваться и для раскроя кузовных панелей автомобилей, управляемых роботами.

Гидроабразивная резка - это новый тип технологии холодной обработки, которая может применяться в суровых и пожароопасных условиях и привлекает широкое внимание. Она объединяет механические, электронные, компьютерные и автоматические технологии управления, представляя собой достижение высоких технологий, и в последние годы стала новым методом обработки материалов.

Принцип гидроабразивной резки заключается в использовании чистой воды под высоким давлением или жидкой суспензии с режущими абразивами, которые выбрасываются через режущее сопло, образуя столб жидкости высокой плотности, и режут заготовку непосредственно за счет удара. В зависимости от давления воды ее можно разделить на гидроабразивную резку низкого и высокого давления. На рисунках 6-17 и 6-18 показаны принципы процесса гидроабразивной резки.

Технология гидроабразивной резки обладает следующими характеристиками:

Давление водяной струи варьируется от десятков до сотен мегапаскалей, создавая огромную плотность энергии струи со скоростью, в 2-3 раза превышающей скорость звука, для резки объектов. Повышение температуры в месте разреза заготовки очень низкое, обычно не превышает 100°C, что является наиболее заметным преимуществом по сравнению с другими процессами термической резки.

Это исключает возможность деформации заготовки, возникновения зон термического воздействия и структурных изменений в месте реза, что делает его безопасным и надежным для использования в условиях, запрещенных к возгоранию, таких как морские нефтяные буровые платформы, нефтеперерабатывающие заводы, большие нефтяные резервуары и нефте- и газопроводы.

Поверхность среза гладкая, без заусенцев и остатков окислов, а зазор среза очень узкий, обычно контролируется в пределах 0,1 мм при использовании чистой воды для резки и от 1,2 до 2,0 мм при добавлении режущих абразивов. Срез не требует вторичной обработки, что упрощает процесс обработки.

Гидроабразивная резка имеет широкий диапазон толщины резки, максимальная толщина резки превышает 100 мм. Для специальных стальных листов толщиной 2,0 мм скорость резки может достигать 100 см/мин. Хотя скорость гидроабразивной резки несколько ниже, чем скорость лазерной резки, в процессе резки не выделяется большое количество тепла, что делает гидроабразивную резку более выгодной в практическом применении.

Этот метод резки подходит не только для металлов и неметаллов, но и для обработки композитных материалов и термочувствительных материалов.

Во время гидроабразивной резки отсутствуют излучение, брызги и пыль, что позволяет избежать загрязнения окружающей среды. Даже при абразивной гидроабразивной резке пыль и остатки резки могут быть непосредственно смыты потоком воды в коллектор, что обеспечивает здоровье оператора. Это можно считать экологически чистым методом обработки.

Благодаря вышеперечисленным преимуществам гидроабразивная резка имеет широкие перспективы в таких отраслях, как аэрокосмическая промышленность, атомная энергетика, нефтедобыча, химическое машиностроение, подводная техника и строительство.

В настоящее время существует два метода гидроабразивной резки: резка под низким и высоким давлением.

Гидроабразивная резка под низким давлением предполагает предварительное смешивание воды под высоким давлением (14~69 МПа) и режущих абразивов в резервуаре под давлением, а затем подачу смешанной абразивной суспензии через шланг непосредственно в режущий пистолет для процесса резки, как показано на рис. 6-17. Заготовка, подлежащая резке, может быть разрезана на расстоянии 500 м от источника энергии резки или под водой.

Гидроабразивная резка под высоким давлением предполагает раздельную подачу воды под высоким давлением (более 240 МПа) и сухих абразивных материалов по соответствующим шлангам, а затем их смешивание в смесительной камере режущего пистолета для завершения процесса резки заготовки, как показано на рис. 6-18. Заготовка, подлежащая резке, обычно располагается рядом с источником энергии резки.

При выполнении гидроабразивной резки под низким и высоким давлением в одинаковых условиях расход воды и абразивов в первом случае составляет лишь 1/8-1/3 от второго.

С точки зрения конструкции режущего пистолета, режущий пистолет для гидроабразивной резки под низким давлением относительно проще. С точки зрения энергопотребления гидроабразивная резка низкого давления потребляет меньше энергии. Поэтому в настоящее время гидроабразивная резка под низким давлением является наиболее эффективным процессом резки.

Абразивы, используемые для гидроабразивной резки, в основном включают алмаз, оливин, гранат, медный шлак и оксиды. Среди них медеплавильный шлак является относительно идеальным. Во-первых, его цена низкая, всего 1/8~1/10 от цены стального песка; что более важно, его скорость резки на 30% выше, чем у алмаза. Это связано с тем, что частицы медеплавильного шлака относительно острые.

В процессе резки при столкновении с заготовкой они разрушаются, образуя дополнительные режущие кромки. Кроме того, при использовании алмаза для гидроабразивной резки режущие абразивы легко внедряются в основной материал, что может негативно повлиять на некоторые свойства зоны резки, например, на механические свойства сварного соединения. Использование медно-плавильного шлака в качестве режущего абразива позволяет устранить этот недостаток.

Размер частиц абразива для резки обычно должен составлять 0,2~1,5 мм, что в основном зависит от диаметра сопла пистолета-распылителя для резки. Абразивные материалы для резки могут быть переработаны и использованы повторно 2-3 раза, затем просеяны для удаления слишком мелких абразивов.

Для режущих насадок, помимо достаточной прочности и твердости, наиболее важным аспектом является хорошая износостойкость, которая эффективно снижает износ режущей насадки и тем самым увеличивает срок ее службы.

Вследствие износа внутреннего диаметра насадки зазор в срезе увеличивается, что приводит к снижению перпендикулярности срезаемого участка. В качестве материалов для режущих насадок обычно выбирают вольфрам, кремний или твердые сплавы, но срок их службы не идеален. В настоящее время считается более целесообразным использовать сапфир в качестве материала для сопла.

Широко используемые режущие материалы и параметры процесса резки для гидроабразивной резки приведены в таблице 6-23.