Вы когда-нибудь задумывались о том, как термообработка может изменить свойства нержавеющей стали? В этой содержательной статье опытный инженер-механик погружается в увлекательный мир термообработки нержавеющей стали. Откройте для себя научные основы повышения коррозионной стойкости, устранения хрупкости и оптимизации механических свойств. Приготовьтесь раскрыть секреты манипулирования микроструктурой нержавеющей стали с помощью экспертных методов и точного температурного контроля.

Нержавеющая сталь характеризуется своим составом, который состоит из большого количества элементы сплава с Cr в качестве основного компонента. Это основное требование к нержавеющей стали, чтобы она обладала коррозионной стойкостью.

Для полного использования легирующих элементов и достижения идеальной механической и коррозионной стойкости необходимо также использовать методы термической обработки.

Ферритная нержавеющая сталь обычно характеризуется стабильной однослойной ферритной структурой и не претерпевает фазовых изменений при нагревании и охлаждении.

В результате термическая обработка не может быть использована для изменения механических свойств. Основной целью является снижение хрупкости и повышение устойчивости к межкристаллитной коррозии.

Процесс термической обработки:

① Отжиг

Для устранения σ-фазы, хрупкости при 475°C и высокотемпературной хрупкости можно применить отжиг.

Процесс включает в себя нагрев до 780~830°C, затем воздушное охлаждение или охлаждение в печи.

Для сверхчистой ферритной нержавеющей стали с низким содержанием C (C≤0,01%) и строго контролируемым содержанием Si, Mn, S и P температура отжига может быть повышена.

② Лечение стресса

После сварки или холодной обработки детали могут содержать остаточное напряжение.

В тех случаях, когда отжиг не подходит, можно провести обработку для снятия напряжения путем нагрева деталей до температуры 230~370℃, поддержания температуры и последующего воздушного охлаждения. Это поможет устранить некоторые внутренние напряжения и улучшить пластичность.

Присутствие Cr, Ni и других легирующих элементов в аустенитной нержавеющей стали снижает Мисс Пойнт до температуры ниже комнатной (от -30 до -70°C).

Такая стабильность аустенитной структуры означает, что при нагревании и охлаждении выше комнатной температуры не происходит фазовых изменений.

Поэтому основной целью термической обработки аустенитной нержавеющей стали является не изменение механических свойств, а повышение коррозионной стойкости.

Обработка раствором аустенитной нержавеющей стали

Эффекты:

① Осаждение и растворение легированных карбидов в стали

Углерод (C) - один из легирующих элементов, присутствующих в стали. Хотя он оказывает небольшое укрепляющее действие, он негативно сказывается на коррозионной стойкости, особенно когда образует карбиды с хромом (Cr).

Чтобы минимизировать существование карбидов C и Cr, растворимостью C в аустените манипулируют с помощью нагрева и охлаждения.

Растворимость Си в аустените высока при высоких температурах (0,34% при 1200°C) и низка при низких температурах (0,02% при 600°C, и даже ниже при комнатной температуре).

Сталь нагревают до высокой температуры, чтобы растворить соединение C-Cr, и быстро охлаждают, чтобы предотвратить выпадение осадка.

Это способствует повышению коррозионной стойкости стали, особенно стойкости к межкристаллитной коррозии.

② Сигма (σ) Фаза

Длительный нагрев в диапазоне 500-900°C или добавление таких элементов, как титан, ниобий и молибден, может привести к выпадению σ-фазы в аустенитной стали.

Это повышает хрупкость стали и снижает ее коррозионную стойкость.

Фазу σ можно удалить, растворив ее при температуре выше температуры выпадения осадка и быстро охладив, чтобы предотвратить повторное осаждение.

Процесс:

Согласно стандарту GB1200, рекомендуемый диапазон температур нагрева составляет 1000-1150°C, обычно 1020-1080°C.

Температура нагрева может быть отрегулирована в допустимых пределах в зависимости от состава конкретной марки, отливки или поковки. Метод охлаждения должен быть быстрым, чтобы предотвратить выпадение карбидов.

В китайских и некоторых других национальных стандартах "быстрое охлаждение" указывается после твердого раствора.

Шкала "быстроты" может быть определена на основе следующих критериев:

Стабилизационная термообработка аустенитной нержавеющей стали

Стабилизационная термообработка - это процесс, который ограничивается определенными сортами аустенитных нержавеющих сталей, таких как 1Cr18Ni9Ti и 0Cr18Ni11Nb, содержащих стабилизирующие элементы Ti или Nb.

Эффекты:

Как уже говорилось ранее, выпадение в осадок соединений типа Cr23C6 из-за сочетания Cr и C на границах зерен может привести к снижению коррозионной стойкости аустенитной нержавеющей стали.

Чтобы предотвратить это, в сталь добавляют Ti и Nb, чтобы создать условия, при которых C предпочтительно соединяется с Ti и Nb, а не с Cr.

Это помогает удержать Cr в аустените и обеспечить коррозионную стойкость стали. Стабилизирующая термообработка сочетает в себе Ti, Nb и C для стабилизации Cr в аустените.

Процесс:

Температура нагрева: Температура нагрева должна быть выше температуры растворения Cr23C6 (400-825℃), и немного ниже или выше температуры начального растворения TiC или NbC (например, диапазон температур растворения TiC составляет 750-1120℃).

Температура стабилизирующего нагрева обычно устанавливается на уровне 850-930℃, что полностью растворяет Cr23C6 и позволяет Ti или Nb соединиться с C, сохраняя при этом Cr в аустените.

Метод охлаждения: Обычно используется воздушное охлаждение, но в зависимости от конкретных условий обработки деталей может применяться также водяное охлаждение или охлаждение в печи.

Скорость охлаждения оказывает минимальное влияние на эффект стабилизации.

Наши экспериментальные исследования показали, что скорости охлаждения 0,9°C/мин и 15,6°C/мин от температуры стабилизации 900°C до 200°C приводят к схожей металлографической структуре, твердости и стойкости к межкристаллитной коррозии.

Обработка аустенитной нержавеющей стали для снятия напряжения

Цель:

Детали из аустенитной нержавеющей стали неизбежно подвергаются нагрузкам во время процессов холодной обработки, таких как обработка и сварка.

Это напряжение может иметь негативные последствия, например, повлиять на стабильность размеров и вызвать коррозионное растрескивание под напряжением в таких средах, как Cl-, H2S, NaOH и т.д.

Такое повреждение является локальным и внезапным, что может нанести вред. Чтобы минимизировать напряжение в этих частях, можно использовать методы снятия напряжения.

Процесс:

Обработка раствором и стабилизирующая обработка могут помочь устранить напряжение, если позволяют условия. Однако эти методы не всегда могут быть применимы, например, для трубных фитингов в петле, готовых заготовок с ограниченным запасом и деталей с сложные формы которые легко деформируются.

В таких случаях нагрев деталей при температуре ниже 450°C может помочь снизить напряжение.

Если заготовка будет использоваться в условиях сильной коррозии под напряжением и напряжение должно быть полностью устранено, следует выбрать такие материалы, как аустенитная нержавеющая сталь с ультранизким содержанием углерода и стабилизирующими элементами.

Наиболее характерной особенностью мартенситной нержавеющей стали по сравнению с ферритной, аустенитной и дуплексной нержавеющей сталью является ее способность регулировать свои механические свойства в широком диапазоне с помощью методов термической обработки для удовлетворения различных потребностей различных областей применения.

Кроме того, на коррозионную стойкость мартенситной нержавеющей стали могут по-разному влиять различные методы термообработки.

① Структура мартенситной нержавеющей стали после закалки

В зависимости от химического состава

② Коррозионная стойкость и термическая обработка мартенситной нержавеющей стали

Термическая обработка мартенситной нержавеющей стали не только изменяет ее механические свойства, но и по-разному влияет на ее коррозионную стойкость.

Например, низкотемпературный отпуск после закалки приводит к высокой коррозионной стойкости, а среднетемпературный отпуск (400-550°C) - к низкой коррозионной стойкости.

С другой стороны, высокотемпературный отпуск (600-750°C) приводит к повышению коррозионной стойкости.

③ Метод и функция процесса термообработки мартенситной нержавеющей стали

Отжиг

В зависимости от желаемого результата можно использовать различные методы отжига:

Это изотермический отжиг также эффективен для улучшения плохой структуры после ковки, а также для улучшения механических свойств после закалки и отпуска, особенно ударной вязкости.

Закаливание

Основной целью закалки мартенситной нержавеющей стали является повышение ее прочности.

Процесс включает в себя нагрев стали до температуры выше критической точки, поддержание тепла, чтобы карбиды полностью растворились в аустените, а затем охлаждение с соответствующей скоростью для достижения структура мартенсита.

Выбор температуры нагрева: Основной принцип заключается в формировании аустенита и однородном растворении карбидов сплава в аустените.

Чтобы предотвратить образование более крупных зерен аустенита или наличие феррита или сохранившегося аустенита в структуре после закалки, температура нагрева не должна быть слишком низкой или слишком высокой.

Температурный диапазон для закалки мартенситной нержавеющей стали варьируется в широких пределах, но, согласно нашему опыту, он обычно находится в пределах 980-1020°C.

Однако для специальных марок стали, контроля состава или особых требований может потребоваться корректировка температуры нагрева, но принцип нагрева не должен нарушаться.

Метод охлаждения: Благодаря составу мартенситной нержавеющей стали, аустенит является более стабильным. Кривая C смещается вправо, и критическая скорость охлаждения становится ниже.

Поэтому мартенситная сталь может закаливаться как с масляным, так и с воздушным охлаждением.

Однако для деталей, требующих большой глубины закалки и высоких механических свойств, особенно высокой ударной вязкости, рекомендуется использовать масляное охлаждение.

Отпуск

После закалки получается мартенситная нержавеющая сталь с высокой твердостью, хрупкостью и внутренним напряжением, которую необходимо закалить для улучшения ее механических свойств.

Мартенситная нержавеющая сталь обычно подвергается закалке при двух различных температурах:

Отпуск при температуре от 400 до 600°C обычно не рекомендуется, поскольку он может привести к выпадению высокодисперсных карбидов из мартенсита, что приведет к хрупкости и снижению коррозионной стойкости.

Однако некоторые пружины, например, из стали 3Cr13 и 4Cr13, могут быть закалены при этой температуре, что приводит к HRC от 40 до 45 и хорошей упругости.

Метод охлаждения после отпуска обычно заключается в воздушном охлаждении, но для марок стали, склонных к отпускной хрупкости, таких как 1Cr17Ni2, 2Cr13 и 0Cr13Ni4Mo, рекомендуется охлаждение маслом после отпуска.

Дуплексная нержавеющая сталь появилась совсем недавно и получила широкое признание и высокую оценку благодаря своим уникальным характеристикам.

Высокое содержание хрома, низкое содержание никеля, а также добавление молибдена и азота делают его более прочным и гибким, чем аустенитный и ферритные нержавеющие сталиПри этом обеспечивается эквивалентная коррозионная стойкость.

Он также обладает превосходной стойкостью к точечной, щелевой коррозии и коррозии под напряжением в среде хлоридов и морской воды.

Эффекты термической обработки для дуплексной нержавеющей стали следующие:

① Устраните вторичный аустенит: При высоких температурах, например, во время литье или ковкаПри этом количество феррита увеличивается.

При температуре выше 1300°C он может превратиться в однофазный феррит, который нестабилен при высоких температурах. Старение при более низких температурах может привести к образованию аустенита, известного как вторичный аустенит.

Однако количество хрома и азота в этом аустените ниже, чем в обычном аустените, что делает его потенциальным источником коррозии, поэтому его необходимо удалить с помощью термической обработки.

② Устраните карбид Cr23C6: Дуплексная сталь может осаждать Cr23C6 при температуре ниже 950°C, что приводит к увеличению хрупкости и снижению коррозионной стойкости. Это явление должно быть устранено.

③ Устранение нитридов Cr2N, CrN: Из-за присутствия азота в стали с хромом могут образовываться нитриды, которые могут негативно влиять как на механические свойства, так и на коррозионную стойкость, и должны быть устранены.

④ Устраните интерметаллическую фазу: Состав двухфазной стали может привести к образованию интерметаллических фаз, таких как σ-фаза и γ-фаза, которые снижают коррозионную стойкость и повышают хрупкость, поэтому их необходимо устранить.

Процесс термообработки аналогичен процессу термообработки аустенитной стали и включает обработку твердым раствором с температурой нагрева 980~1100°C и последующим быстрым охлаждением. Обычно используется водяное охлаждение.

Нержавеющая сталь, закаленная методом осаждения, появилась сравнительно недавно и является одним из видов нержавеющей стали, который был опробован, испытан и усовершенствован в ходе человеческой практики.

Более ранние нержавеющие стали, такие как ферритные и аустенитные, обладают хорошей коррозионной стойкостью, но их механические свойства не могут быть скорректированы методами термообработки, что ограничивает их применение.

Мартенситная нержавеющая сталь может быть подвергнута термической обработке для улучшения механических свойств, но ее коррозионная стойкость оставляет желать лучшего.

Особенности:

Нержавеющая сталь для закалки осаждением имеет низкое содержание углерода (обычно ≤0,09%) и высокое содержание хрома (обычно ≥14% или выше), а также такие элементы, как Mo и Cu, благодаря чему ее коррозионная стойкость эквивалентна стойкости аустенитной нержавеющей стали.

Благодаря обработке твердым раствором и старению можно получить структуру с осажденными на мартенситную матрицу упрочняющими фазами, что приводит к повышению прочности.

Прочность, пластичность и вязкость можно регулировать в определенном диапазоне путем изменения температуры старения.

Кроме того, метод термической обработки твердым раствором с последующим армированием осаждением позволяет обрабатывать базовые формы с низкой твердостью после обработки твердым раствором.

Благодаря повторному укреплению в процессе старения снижаются затраты на обработку, и он превосходит по качеству мартенситные стали.

Классификация:

① Мартенситно-осадочная закалка нержавеющей стали и ее термообработка

Мартенситная нержавеющая сталь, упрочненная осаждением, характеризуется превращением аустенита в мартенсит, начинающимся выше комнатной температуры (Ms).

При нагреве стали до температуры аустенизации и быстром охлаждении образуется сланцевая мартенситная матрица.

После старения мелкодисперсная масса меди осаждается из мартенситной матрицы, упрочняя сталь.

Типичная марка в стандарте GB1220 - 0Cr17Ni4Cu4Nb (PH17-4), со следующим составом: C≤0,07, Ni: 3-5, Cr: 15.5-17.5, Cu: 3-5, Nb: 0,15-0,45. Точка Ms составляет около 120°C, а точка Mz - около 30°C.

Обработка твердым раствором:

При нагреве до 1020-1060°C и быстром охлаждении водой или маслом структура стали становится мартенситом, твердость которого составляет около 320HB.

Температура нагрева не должна превышать 1100°C, так как это может привести к увеличению количества феррита в структуре, снижению точки Ms, увеличению количества сохранившегося аустенита, снижению твердости и плохому эффекту термообработки.

Лечение старения:

Дисперсность и размер частиц преципитатов зависят от температуры старения и приводят к различным механическим свойствам.

Согласно стандарту GB1220, свойства после старения при различных температурах выглядят следующим образом:

② Термическая обработка полуаустенитной нержавеющей стали

Точка Ms полуаустенитной нержавеющей стали обычно немного ниже комнатной температуры, в результате чего после обработки раствором и охлаждения до комнатной температуры образуется аустенитная структура с низкой прочностью.

Чтобы улучшить прочность и твердость матрицы, сталь необходимо повторно нагреть до 750-950°C для изоляции.

На этой стадии в аустените выпадают карбиды, что снижает его стабильность и повышает температуру выше комнатной.

После охлаждения образуется мартенситная структура. Также может быть добавлена обработка холодом (обработка при отрицательных температурах) с последующим старением для получения упрочненной стали с преципитатами в мартенситной матрице.

Рекомендуемая марка в стандарте GB1220 - 0Cr17Ni7Al (PH17-7) со следующим составом: C≤0.09, Cu≤0.5, Ni: 6.5-7.5, Cr: 16-18, Al: 0,75-1,5.

Решение + корректировка + лечение старения:

Температура твердого раствора составляет 1040°C, после чего сталь охлаждается водой или маслом для получения аустенитной структуры с твердостью около 150HB.

Температура обработки составляет 760°C, сталь охлаждается на воздухе, чтобы осадить карбиды сплава в аустените, снизить его стабильность, повысить точку Ms до 50-90°C и получить мартенсит после охлаждения. Твердость может достигать 290HB.

После выдержки при 560°C Al и его соединения выпадают в осадок, укрепляя сталь и повышая ее твердость до 340HB.

Твердый раствор + корректировка + обработка холодом + старение:

Температура твердого раствора составляет 1040°C, а для получения аустенитной структуры используется водяное охлаждение.

Температура настройки составляет 955°C для повышения точки Ms и получения реечного мартенсита после охлаждения.

Обработка холодом при -73°C в течение 8 часов уменьшает количество аустенита в структуре, чтобы получить максимум мартенсита.

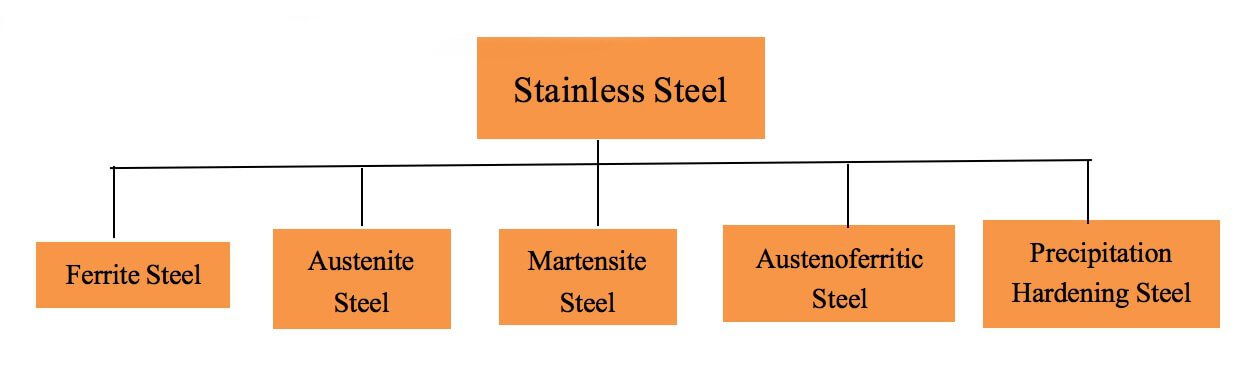

Существует множество способов классификации нержавеющей стали, в том числе по химическому составу, функциональным свойствам, металлографической структуре и характеристикам термообработки.

Однако с практической точки зрения целесообразнее классифицировать их по металлографической структуре и характеристикам термообработки.

Основным легирующим элементом в нержавеющей стали является хром, также может быть добавлено небольшое количество стабильных ферритных элементов, таких как алюминий и молибден. В результате образуется ферритная структура.

Этот тип нержавеющей стали обладает низкой прочностью и не может быть улучшен путем термообработки.

Вместо этого он обладает некоторой пластичностью, но также и большой хрупкостью. Он обладает хорошей устойчивостью к коррозии в окислительных средах (например, в азотной кислоте), но плохой устойчивостью к коррозии в восстановительных средах.

Он содержит высокую концентрацию хрома, обычно более 18%, и около 8% никеля.

Некоторые используют марганец вместо никеля, чтобы еще больше повысить коррозионную стойкость, а некоторые добавляют такие элементы, как молибден, медь, кремний, титан, или ниобий.

При нагревании и охлаждении не происходит фазовых изменений, поэтому методы термообработки не могут быть использованы для повышения прочности.

Однако его преимуществами являются низкая прочность, высокая пластичность и высокая вязкость. Он обладает высокой стойкостью к окислительным средам и хорошей устойчивостью к межкристаллитная коррозия после добавления титана и ниобия.

Мартенситная нержавеющая сталь В основном содержит 12-18% Cr, количество углерода регулируется в зависимости от потребностей, обычно 0,1-0,4%.

Для инструментов содержание углерода может достигать 0,8-1,0%, а некоторые улучшены добавлением таких элементов, как Mo, V и Nb, для повышения стабильности и устойчивости к отпуску.

Нагрев при высоких температурах и охлаждение с определенной скоростью приводит к образованию структуры, которая в основном является мартенситной, но может также содержать небольшое количество феррита, сохраняющегося аустенитили легированные карбиды в зависимости от содержания углерода и легирующих элементов.

Структуру и характеристики можно регулировать, управляя процессом нагрева и охлаждения, но коррозионная стойкость не так высока, как у аустенитных, ферритных и дуплексных нержавеющих сталей.

Мартенситная нержавеющая сталь устойчива к органическим кислотам, но плохо переносит воздействие таких сред, как серная и соляная кислоты.

Как правило, содержание Cr составляет 17-30%, а содержание Ni - 3-13%.

Кроме того, добавляются такие легирующие элементы, как Mo, Cu, Nb, N и W, а содержание C остается очень низким.

В зависимости от доли легирующих элементов, некоторые из них являются ферритами, а другие - преимущественно аустенит, представляя собой две дуплексные нержавеющие стали, существующие одновременно.

Поскольку она содержит феррит и упрочняющие элементы, после термической обработки ее прочность немного выше, чем у аустенитной нержавеющей стали, а пластичность и вязкость лучше.

Характеристики не могут быть изменены с помощью термообработки.

Он обладает высокой коррозионной стойкостью, особенно в Cl-содержащих средах и морской воде, и демонстрирует хорошую устойчивость к точечной коррозии, щелевой коррозии и коррозии под напряжением.

Состав этого типа нержавеющей стали характеризуется наличием таких элементов, как C, Cr, Ni, а также других элементов, включая Cu, Al и Ti, которые могут вызывать осадки.

Механические свойства можно регулировать с помощью термообработки, но механизм упрочнения отличается от мартенситной нержавеющей стали.

Благодаря тому, что упрочнение происходит за счет осадков, содержание углерода может быть очень низким, что приводит к лучшей коррозионной стойкости, чем у мартенситной нержавеющей стали, и эквивалентно Cr-Ni аустенитной нержавеющей стали.