1. Шлифование Основной целью шлифования сварных соединений из нержавеющей стали является устранение следов сварки и достижение шероховатости поверхности R10um на заготовке для подготовки к нанесению блестящего покрытия. Похожие статьи: Шероховатость поверхности: Исчерпывающее руководство Этап шлифования обычно включает в себя: Детали следующие: 1. Визуальный осмотр Визуальный осмотр должен [...].

Основная цель шлифовки сварных соединений из нержавеющей стали - устранить следы сварки и добиться шероховатость поверхности R10um на заготовку для подготовки к нанесению яркого покрытия.

Похожие статьи: Шероховатость поверхности: Исчерпывающее руководство

Стадия измельчения обычно включает в себя:

Подробности таковы:

Визуальный осмотр заготовок должен проводиться перед их передачей на последний этап процесс полировки. В ходе этой проверки оцениваются любые дефекты, которые невозможно устранить в ходе этого процесса, например, отсутствие сварного шва, сварочный проходНеоднородная глубина точек сварки, сварка на слишком большом расстоянии от шва, локальное углубление, неровный стык, глубокие царапины, синяки, сильная деформация и т.д.

При наличии любого из этих дефектов заготовки должны быть возвращены в предыдущий технологический процесс для ремонта.

Если таких дефектов нет, то заготовки можно переходить к процессу полировки.

С помощью абразивной ленты #600 отшлифуйте заготовку, двигая ее вперед-назад с трех сторон.

Цель этого процесса - удалить следы сварки, оставшиеся на изделии после процесс сварки и устранить все заломы, которые могли образоваться в ходе предыдущих процессов, чтобы добиться начального формирования галтели в месте соединения швов.

На горизонтальных и вертикальных поверхностях не должно быть крупных царапин и кровоподтеков.

После этого процесса шероховатость поверхности заготовки должна составлять R0,8 мм.

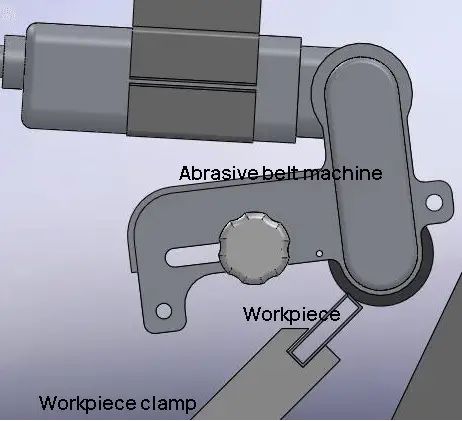

Следите за правильным углом наклона станка с абразивной лентой и контролируйте давление, оказываемое станком на заготовку в процессе полировки.

Как правило, следует формировать прямую линию с обрабатываемой поверхностью.

С помощью абразивной ленты #800 отшлифуйте три стороны заготовки, двигая ее вперед-назад. Этот процесс в основном используется для исправления стыков, полученных в предыдущих процессах, и дальнейшего уточнения следов, полученных при грубом шлифовании.

Шлифуйте следы, оставшиеся после предыдущих процессов, несколько раз, пока поверхность заготовки не избавится от царапин и не станет яркой.

Шероховатость поверхности заготовки после этого процесса должна достигать R0,4 мм.

Важно отметить, что во время этого процесса не допускаются новые царапины и синяки, так как их нельзя будет исправить в последующих процессах.

Абразивная лента #1000 используется в основном для исправления тонких линий, образовавшихся в результате предыдущих процессов. Метод шлифования такой же, как и описанный ранее.

Цель этого процесса - устранить любые швы между шлифованной и нешлифованной частями заготовки, дополнительно повысить яркость поверхности заготовки и добиться эффекта, близкого к зеркальному. Шероховатость поверхности заготовки после этого процесса должна достигать R0,1 мм.

Как правило, абразивная лента #600 может шлифовать 6-8 заготовок длиной 1500 мм, абразивная лента #800 - 4-6 заготовок, а абразивная лента #1000 - 1-2 заготовки.

Точное количество шлифуемых деталей может варьироваться в зависимости от таких факторов, как точки сварки заготовок, давление, используемое для полировки, и метод полировки.

Важно отметить, что при замене абразивной ленты необходимо следить за тем, чтобы лента плавно вращалась на губчатом круге, чтобы добиться равномерного шлифования заготовки.

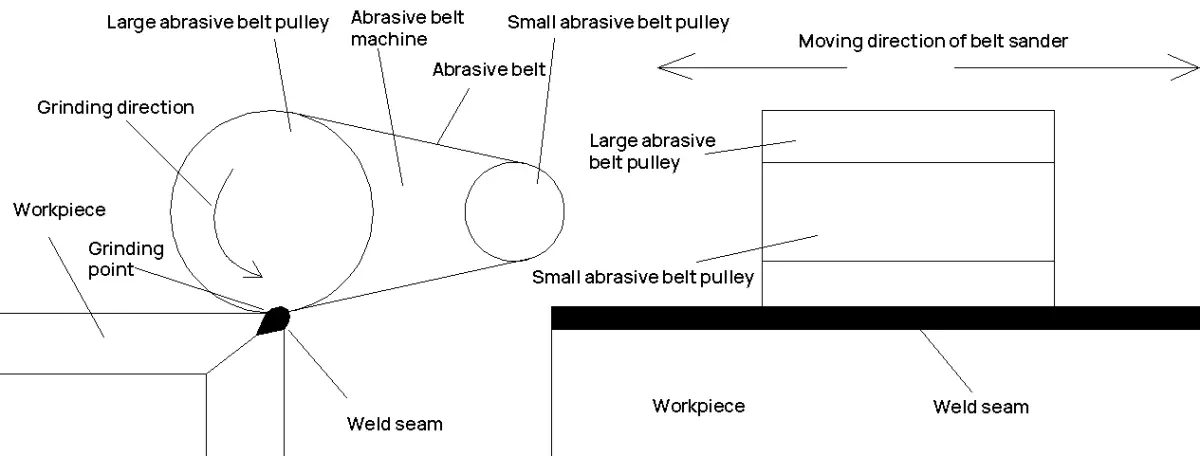

Описание шлифовки трех сторон:

Две стороны сварного шва, разделенные сварочной кромкой, как горизонтальные, так и вертикальные, должны быть отполированы.

В общей сложности три стороны сварного шва требуют полировки.

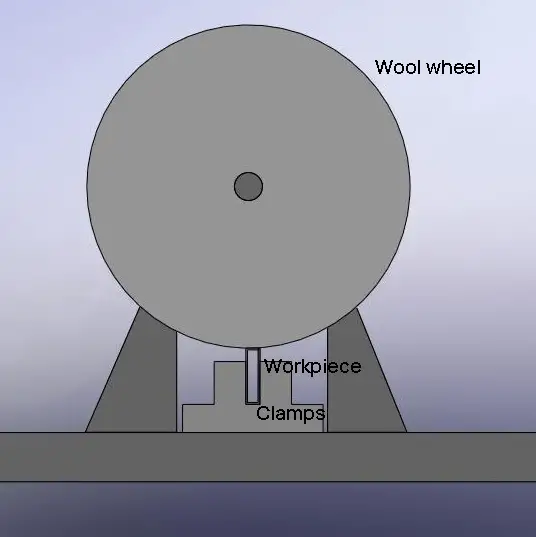

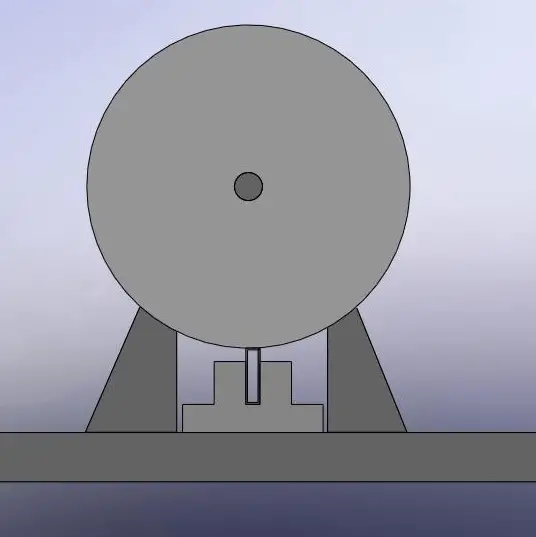

Схема процесса полировки показана на прилагаемом рисунке.

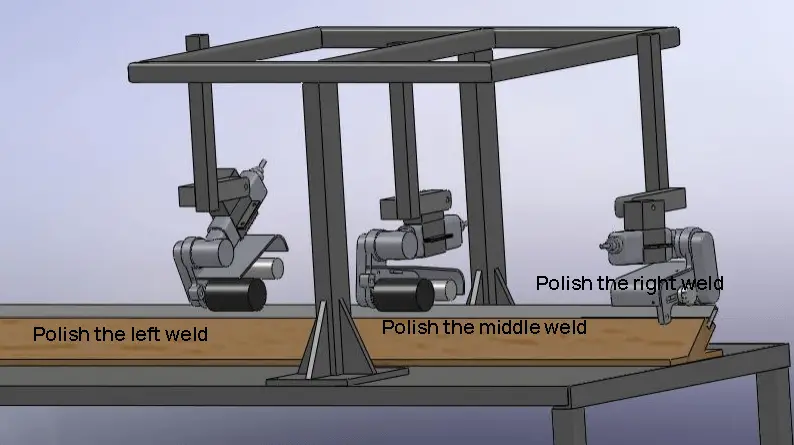

Схема девяти полировальных станков:

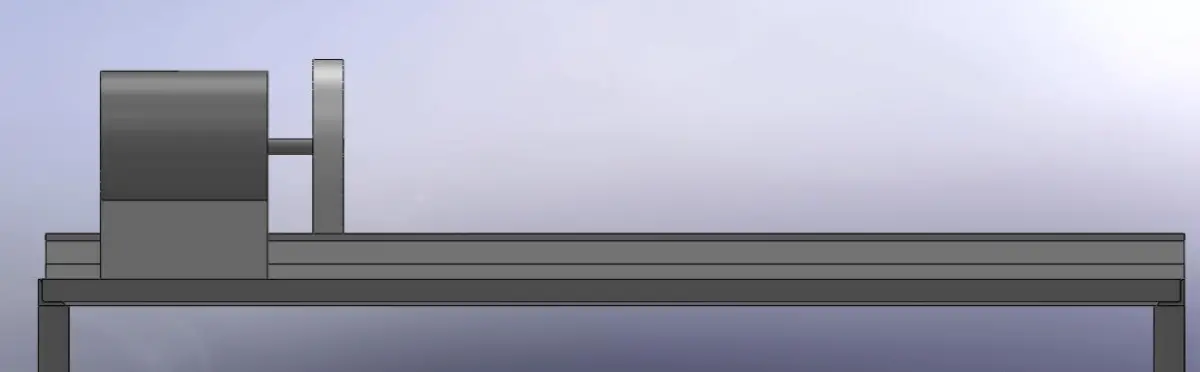

Три ленточных шлифовальных станка используются как единый процесс (группа) для шлифования трех поверхностей.

В реальной работе положение шлифования последующей группы ленточных шлифовальных машин должно быть расположено на 1-1,5 мм впереди положения шлифования предыдущей группы.

Такое расположение позволяет последующей группе ленточных шлифовальных машин более эффективно шлифовать и удалять следы полировки, оставленные предыдущей группой.

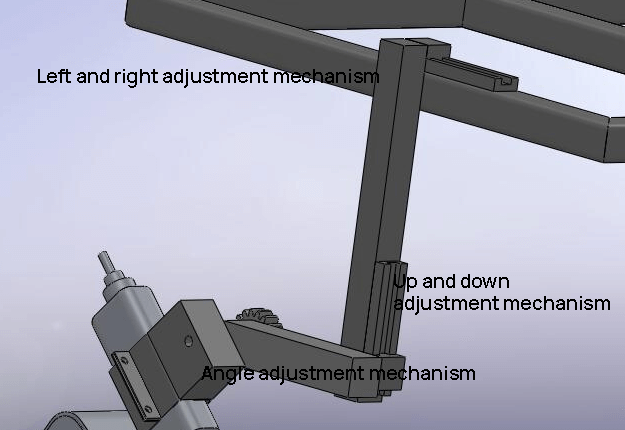

Каждая ленточная шлифовальная машина оснащена 27 механизмами регулировки, включая передний и задний механизмы регулировки, механизм регулировки вверх и вниз, а также механизм регулировки угла наклона ленточной шлифовальной машины.

Окончательное оборудование для сварки заготовок состоит из трех-четырех механизмов, каждый из которых полируется с помощью различных абразивных лент. Положение, угол и давление полировки каждой ленты контролируются регулировочным механизмом полировального станка, который настраивается перед началом работы оборудования, чтобы обеспечить правильное положение, угол и рабочее давление.

Один из механизмов регулировки оснащен фотоэлектрическим выключателем, который распознает сигналы для предотвращения чрезмерного шлифования на обоих концах заготовки. Например, механизм регулировки угла наклона станка с абразивной лентой настроен на обнаружение заготовки, входящей в нижнюю часть станка, через фотоэлектрический выключатель.

В этот момент механизм регулировки активируется и поднимает станок с абразивной лентой. Как только заготовка достигает определенного положения, механизм опускает станок с абразивной лентой, и начинается полировка.

Когда полировка почти завершена, механизм обнаружения обнаруживает заготовку, а механизм регулировки пневматически поднимает станок с абразивной лентой. Это предотвращает чрезмерную полировку обоих концов квадратной трубы из нержавеющей стали.

Методы измельчения:

Заготовка шлифуется путем нажатия на морской резиновый диск станка с абразивной лентой. Во время шлифовки станок с абразивной лентой или заготовку можно перемещать в горизонтальном направлении, чтобы поочередно удалять места сварки. На изображении справа показан реальный метод полировки полировальная машина.

Заготовка зажимается под углом 45 градусов и полируется с помощью большого абразивного круга станка с абразивной лентой.

Основная цель процесса блестящего погружения заключается в получении зеркального покрытия на шлифованной нержавеющей стали. Этот процесс обычно включает в себя два этапа: нанесение воска и полировку. Для этого требуются два мотора, два шерстяных круга, большой зеленый воскотопка и тряпка.

Подробности таковы:

Визуально осмотрите сварные швы, обработанные на предыдущем этапе. Убедитесь в отсутствии проблем, которые нельзя устранить на этапе полировки. К ним относятся:

Если такие проблемы обнаружены, сварные детали должны быть возвращены для повторной шлифовки или ремонта.

Примечание: Этот процесс не может устранить неровности, выемки или крупные царапины, возникшие в процессе шлифовки. Однако он может исправить очень тонкие линии, например, полученные при шлифовке 1000 #, хотя этот процесс и трудоемок.

Высокоскоростной шерстяной круг с приводом используется для полировки зеркальной поверхности с помощью воска, имитируя предыдущий метод полировки.

Цель этого процесса - доработка заготовок после того, как они прошли предыдущие этапы полировки, а не дополнительное шлифование.

Следите за тем, чтобы во время работы полировочный воск не попал на защитную пленку на поверхности заготовки. Убедитесь, что защитная пленка не повреждена.

Этот процесс является заключительным этапом полировки зеркальной поверхности.

После завершения всех предыдущих процессов протрите поверхность заготовки чистым хлопчатобумажным кругом. Этот шаг служит для очистки и полировки заготовки.

Цель этого процесса - получить поверхность без следов сварки и повысить яркость детали до 8k выше зеркального отражения. В результате должна получиться однородная зеркальная поверхность с минимальными различиями между деталями, подвергшимися и не подвергшимися полировке.

a. Метод депиляции:

Как правило, перед шлифованием заготовки шерстяной круг должен быть покрыт воском. Процесс шлифования следует начинать только после того, как шерстяной круг будет покрыт зеленым воском.

Процесс нанесения воска показан на следующем рисунке.

b. Почему высокоскоростной двигатель непосредственно приводит в движение шерстяное колесо для нанесения воска и измельчить чтобы сделать заготовку из нержавеющей стали яркой?

Синий воск - это маслянистое вещество, твердое при комнатной температуре, но становящееся жидким при нагревании.

Шерстяное колесо приводится в движение высокоскоростным мотором, который вращает его с большой скоростью.

Когда шерстяной круг покрыт синим воском, он шлифует поверхность заготовки. Маслянистая природа воска приводит к появлению яркой поверхности на заготовке.

Таким образом, очень важно выбрать правильный двигатель для привода шерстяного круга в процессе полировки.

Скорость вращения двигателя, используемого для полировки, должна составлять не менее 13000 оборотов в минуту (об/мин), а мощность - не менее 500 Вт (Вт).

Если скорость ниже этого требования, яркость и зеркальный эффект полированной заготовки будут неудовлетворительными.

В результате обычные двигатели, как правило, не соответствуют этим требованиям, и вместо них обычно используются высокоскоростные двигатели.

c. Ватные диски, представленные на рынке, можно разделить на грубые и тонкие.

Выбор шерстяного круга имеет решающее значение.

Хотя круги из грубой шерсти легче полировать, круги из тонкой шерсти обычно используются в реальном производстве для достижения оптимальных результатов.

d. В процессе полировки необходимо также контролировать давление на заготовку.

Чрезмерное давление в процессе полировки может привести к удалению шерстяным кругом значительной части защитной пленки. Это может привести к обесцвечиванию или почернению заготовки, нарушая ее первоначальный зеркальный вид.

e. В процессе полировки важно постоянно наносить достаточное количество синего воска. Если этого не делать, шерстяной круг может задымиться из-за высокой температуры, что приведет к значительному износу и повреждению как шерстяного круга, так и нержавеющей стали.

f. Мелкие линии, которые необходимо отремонтировать на этапе освещения, приходится чинить вручную, одну за другой, что делает процесс трудоемким и утомительным.

По возможности избегайте проведения ремонтных работ на этом этапе.

g. Как правило, для нанесения воска устанавливаются два двигателя, каждый из которых отвечает за полировку одной стороны заготовки.

Можно рассмотреть возможность использования только одного двигателя для полировки кромок, чтобы повысить яркость кромок.

h. При необходимости замените шерстяное колесо.

Несколько дополнений к горицвету:

a. Отбеливание:

Метод полировки похож на метод вощения, но вместо воска для полировки используется матерчатый круг.

Обжиг - это последний этап процесса полировки.

Важно убедиться, что зеркальная поверхность не повреждена после полировки, так как в этом случае все предыдущие усилия окажутся неэффективными.

a. Процесс шлифовки заключается в присоединении матерчатого круга к высокоскоростному двигателю, который вращает круг с большой скоростью. Затем круг используется для очистки поверхности заготовки, удаляя грязь и остатки воска. В результате получается полированная поверхность.

В реальной полировке это часто делается в сочетании с использованием шлифовального порошка. Шлифовальный порошок помогает удалить с заготовки маслянистую субстанцию, например синий воск. Его основная цель - облегчить удаление прилипшего к поверхности синего воска.

Если процесс шлифовки не выполняется с использованием шлифовального порошка, удалить синий воск с поверхности будет сложно, и он может легко перейти на другие участки, ухудшив общий вид.

b. Чтобы добиться зеркального блеска заготовки, очень важно поддерживать чистоту матерчатого круга, используемого в процессе шлифовки.

В практическом производстве может потребоваться замена матерчатого колеса в зависимости от конкретных обстоятельств.