Вы когда-нибудь задумывались, как сталь превращается из тусклой, ржавой поверхности в блестящую, первозданную? Травление стали - ключевой процесс, стоящий за этой удивительной метаморфозой. В этой статье опытный инженер-механик раскрывает секреты травления стали, предлагая увлекательный взгляд на мир обработки поверхности металла. Откройте для себя научную основу этого процесса и его важнейшую роль в различных отраслях промышленности.

Недавние регулирующие действия природоохранных органов усилили контроль за операциями травления в металлообрабатывающей промышленности. Предприятия и заводы, не отвечающие строгим экологическим стандартам, столкнулись с предписаниями о закрытии или обязательными мерами по исправлению ситуации. Такое усиление надзора вызвало широкую озабоченность среди участников отрасли относительно процессов травления и их воздействия на окружающую среду.

Процесс травления, необходимый для удаления поверхностных окислов и загрязнений с металлических субстратов, традиционно предполагает использование сильных кислот и опасных химических веществ. Эти вещества, при отсутствии надлежащего управления, могут представлять значительный риск для окружающей среды и здоровья людей. К числу основных проблемных областей относятся:

В ответ на эти вызовы в отрасли наблюдается переход к более экологичным технологиям и методам травления. Инновации в этой области включают:

Травление - это важный процесс подготовки поверхности при производстве металлов, в ходе которого с поверхности металла химически удаляются чешуйки оксида железа (ржавчина и окалина) с помощью растворов кислот. Этот процесс включает в себя погружение металла в тщательно контролируемую ванну с кислотой при определенных концентрациях, температурах и времени воздействия. Кислота вступает в реакцию с оксидным слоем, растворяя его и оставляя чистую, голую металлическую поверхность.

Обычно для травления используются соляная кислота (HCl), серная кислота (H2SO4) и фосфорная кислота (H3PO4), каждая из которых выбирается в зависимости от типа металла и желаемой чистоты поверхности. Параметры процесса - концентрация кислоты, температура ванны и время погружения - точно регулируются для обеспечения эффективного удаления окалины при минимизации потерь основного металла и предотвращения чрезмерного травления, которое может привести к водородному охрупчиванию некоторых сплавов.

Травление необходимо для подготовки металлических поверхностей к последующим процессам, таким как нанесение покрытия, окраска или дальнейшее изготовление, поскольку оно улучшает адгезию покрытия и повышает общее качество продукции и коррозионную стойкость.

Травление - важнейший процесс обработки поверхности при производстве металлов, используемый в основном для удаления оксидов, окалины и загрязнений с металлических поверхностей. Методы травления можно классифицировать по нескольким признакам:

1. По типу кислот:

- Серная кислота (H2SO4) Травление

- Соляная кислота (HCl) Травление

- Азотная кислота (HNO3) Травление

- Травление фтористоводородной кислотой (HF)

Выбор кислоты зависит от обрабатываемого металла. Например:

2. По геометрии заготовки:

- Травление проволоки

- Ковка Маринование

- Листовое/пластинчатое пикелевание

- Травление полосовой стали

- Очистка труб

Каждая геометрия представляет собой уникальные проблемы, связанные с циркуляцией кислоты, временем погружения и методами обработки.

3. По конфигурации оборудования:

- Травление в резервуарах периодического действия

- Полунепрерывное маринование

- Линии непрерывного травления

- Маринование в аэрозолях

- Башенное (вертикальное) пикелевание

Выбор оборудования зависит от объема производства, размеров материала и желаемой производительности. Непрерывные линии часто используются для крупносерийного производства листов и полос, в то время как пакетные процессы могут быть более подходящими для разнообразных или небольших партий продукции.

4. По технологиям:

- Традиционное погружное маринование

- Электролитическое травление

- Нейтральное электролитическое травление (NEP)

- Бурное пикелевание

- Высокотемпературная кислотная регенерация (HTAR) Травление

Передовые технологии травления направлены на повышение эффективности, снижение воздействия на окружающую среду и улучшение качества поверхности.

При выборе подходящего метода травления учитываются такие факторы, как состав материала, состояние поверхности, производственные требования, экологические нормы и экономическая эффективность. Современные операции травления часто включают в себя автоматизированные системы управления, установки для регенерации кислоты и скрубберы для удаления дыма, чтобы оптимизировать процесс и минимизировать воздействие на окружающую среду.

Удаление накипи от оксида железа может быть выполнено тремя основными методами: механическим, химическим и электрохимическим. Каждый метод имеет свои преимущества и подходит для разных областей применения в зависимости от характеристик окалины, материала подложки и желаемой чистоты поверхности.

Механические методы:

Химические методы:

При химическом удалении накипи используются химически активные вещества, которые растворяют или разрыхляют накипь из оксида железа. К распространенным химическим средствам относятся:

Выбор химического реагента зависит от состава окалины, основного металла и экологических соображений. Для защиты основного металла от чрезмерного воздействия часто добавляют ингибиторы.

Электрохимические методы:

Электрохимическая очистка от накипи, также известная как электролитическое травление, сочетает в себе химические и электрические процессы:

Этот метод обеспечивает более высокую скорость удаления окалины и может быть более эффективным для плотно прилегающих слоев окалины по сравнению с химическим травлением.

Каждый метод удаления имеет свои достоинства и ограничения. Выбор зависит от таких факторов, как толщина окалины, свойства материала подложки, объем производства, экологические нормы и желаемая чистота поверхности. Часто для достижения оптимальных результатов в промышленных условиях используется комбинация методов.

В настоящее время в мире существует три основных метода травления стали:

Одиночное травление стали - самый примитивный и простой метод травления.

Его особенность заключается в том, что он не требует открытия катушки.

Целый моток проволоки или свободная катушка рулонная сталь маринуется, а затем поднимается в бассейн для промывки.

Из-за низкого качества травления, низкой эффективности производства и, особенно, загрязнения окружающей среды, от него активно избавляются.

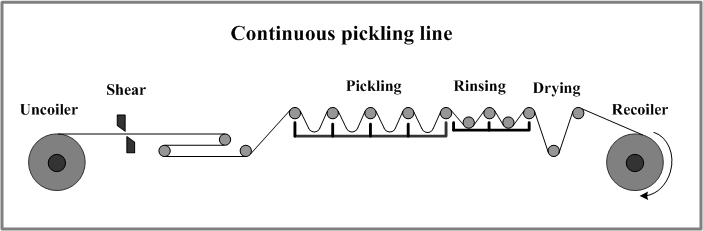

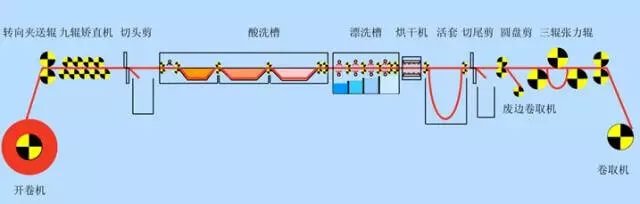

Непрерывное травление - это высокопроизводительный, высококачественный и быстро развивающийся метод травления.

Он оснащен сварочным аппаратом и устройством шлейфа на блоке, благодаря чему технологическая секция не останавливается при смене катушки, что обеспечивает непрерывную работу устройства.

Но установка длинная, оборудование сложное, а инвестиции высокие.

Существует два основных типа непрерывных травильных линий: непрерывные горизонтальные травильные установки и непрерывные башенные травильные установки.

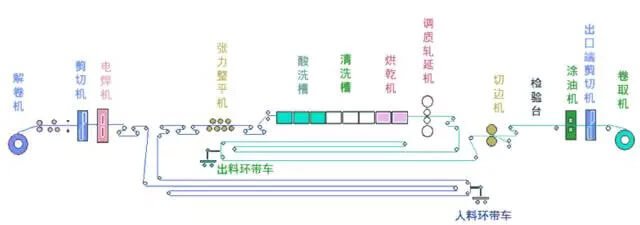

Полунепрерывное травление является родственным однокомпонентному и непрерывному травлению.

Поскольку для его установки не требуется сварочный аппарат (или простой сварочный аппарат, например, швейная машина) и петлеобразователь большой емкости, необходимо останавливать машину при замене катушки.

Этот метод наиболее подходит для производства от 200 000 до 900 000 т/год.

Рис.1 Схема производственной линии травильного агрегата "push-pull

Рис.2 Схема производственной линии полного непрерывного травильного агрегата

По мере повышения уровня жизни людей растет потребность в более чистой окружающей среде. Для удовлетворения этой потребности постоянно появляются новые технологии и производственные линии с высокой эффективностью, отсутствием загрязнения и хорошим качеством для удаления оксидов железа.

20 июля 2013 года, когда рулон без травления сошел с производственной линии стана горячей прокатки Taiyuan Iron and Steel Group, первая в Китае линия по обработке поверхности стальных рулонов без травления была официально запущена в производство.

В прошлом обработка поверхности стали рулоны необходимо было завершать травлением и промасливанием, что приводило к высоким производственным затратам, загрязнению окружающей среды и проблемам с утилизацией отходов.

Новая линия обработки без травления использует новую технологию обработки EPS, которая исключает процесс травления стальных рулонов, устраняет образование отходов, перерабатывает все среды и делает поверхность стальных рулонов более чистой и устойчивой к коррозии.

Патентная технология EPS разработана на основе технологии SCS. Основной принцип заключается в использовании специального устройства для обработки EPS в закрытом пространстве. На верхнюю и нижнюю поверхности стального листа распыляется рабочая среда EPS, представляющая собой смесь стальной крошки и воды, и под действием определенной силы распыления окись или окалина на поверхности стального листа удаляется без остатка.

Таким образом, поверхность стального листа можно сделать гладкой и чистой, что называется "зеленой" поверхностью.

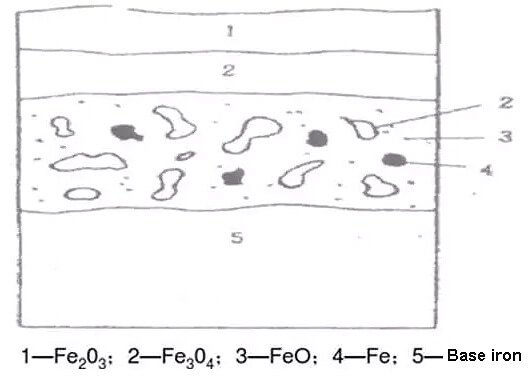

Травление - это процесс химического удаления окалины на поверхности металла, поэтому его также называют химическим травлением. Образовавшаяся на поверхности полосы окалина (Fe203, Fe304, Fe0) представляет собой щелочные оксиды, нерастворимые в воде. Когда металл погружают в раствор кислоты или распыляют на его поверхность раствор кислоты, эти основные оксиды претерпевают ряд химических изменений под действием кислот.

Рис.3 Структура накипи оксида железа

Окалина на поверхности углеродистой конструкционной или низколегированной стали рыхлая, пористая и с трещинами. Кроме того, окалина многократно изгибается, выпрямляется и перемещается вместе с полосой на травильном агрегате, что еще больше увеличивает и расширяет поры трещин.

Поэтому, пока кислотный раствор вступает в химическую реакцию с железной окисью, он также реагирует с основным железом стали через трещины и поры. Иными словами, в начале травления происходит три вида химических реакций между железной окисью, металлическим железом и кислотным раствором.

Соляная кислота (HCl) стала доминирующей травильной средой в современной обработке металлов, превзойдя серную кислоту (H2SO4) в промышленном применении благодаря своим превосходным эксплуатационным характеристикам.

Травление HCl имеет ряд преимуществ:

Эти факторы привели к широкому распространению травления HCl в различных отраслях металлообработки, включая производство стали, автомобильную и аэрокосмическую промышленность. Однако выбор между травлением HCl и H2SO4 может зависеть от конкретных требований к применению, состава материала и местных экологических норм.

Средство для удаления ржавчины при температуре окружающей среды быстро очищает железные поверхности от ржавчины и окисления, а также обладает обезжиривающими свойствами. Его состав и условия эксплуатации следующие:

Примечание: Поваренная соль контролирует коррозионное действие H2SO4 на углеродистую сталь, хромистую сталь и хромоникелевую сталь, а также действует как ингибитор пыли.

Чтобы предотвратить появление кислотного тумана, добавьте подавитель тумана 10%.

Средство для удаления ржавчины действует быстро, при комнатной температуре удаление ржавчины занимает не более 10 минут. Благодаря ингибитору пыли и золы поверхность металла остается чистой и после травления приобретает серо-белый цвет.

Нефтеперерабатывающий завод, имеющий дело со стальными трубами длиной 200 м, Φ200 мм~300 мм, облицованными резиной, сначала провел удаление ржавчины внутри труб с помощью этого средства, которое оказалось очень эффективным. Все резиновые футеровки прошли проверку.

Перед нанесением антикоррозийного покрытия на водоохладитель из углеродистой стали его необходимо травить для удаления ржавчины. Состав моющего раствора следующий (массовая доля):

Процесс маринования: Травите при комнатной температуре в течение 30~60 минут, затем промойте водой до нейтрального состояния. Наконец, выполните фосфатирование или пассивацию. Эта формула широко используется в стране для удаления ржавчины в теплообменниках с водяным охлаждением, с хорошими результатами покрытия.

Процесс удаления ржавчины: При температуре 30~50°C удалите ржавчину в течение 1 часа, затем промойте водой до значения pH 7. Наконец, используя 10% раствор нитрита натрия при температуре 30~40°C, пассивируйте в течение 30 минут для предотвращения ржавчины.

Процесс удаления ржавчины: При температуре 40~50°C удаляйте ржавчину в течение 15~16 минут, затем промойте водой. Эта формула в основном подходит для удаления ржавчины с высоколегированных сталей.

Процесс маринования: Нагрейте раствор для удаления ржавчины до 85~95°C и травите в течение 2~3 минут, чтобы удалить ржавчину. Этот состав в основном подходит для удаления легкой ржавчины с прецизионных деталей, подшипников и т.п.

Раствор для удаления ржавчины Условия эксплуатации: Температура удаления ржавчины 80~90°C, время удаления ржавчины 10~20 минут.

С развитием промышленности появились многофункциональные средства для удаления ржавчины "два в одном" - удаление масла и ржавчины, "три в одном" - удаление масла, ржавчины, фосфатирование или пассивация.

Процесс удаления ржавчины: Удаление ржавчины травлением при комнатной температуре в течение 2~10 минут, затем промыть водой до нейтрального состояния и, наконец, провести профилактику ржавчины.

Его формула приведена в следующей таблице:

Таблица 1 Формула раствора для удаления ржавчины

| Название сырья | Содержание 1% | Простить имя | Содержание/% |

| Дисодиум гидроген фосфат Нитрит натрия Бикарбонат натрия | 3.5 6.2 1 | Глицерин Вода | 1.6 87.7 |

Этот раствор обладает сильной способностью предотвращать ржавчину, но время предотвращения ржавчины относительно короткое, поэтому он подходит для предотвращения ржавчины между процессами.

Раствор "три в одном" для обезжиривания, удаления ржавчины и пассивирования (или фосфатирования) подходит для обработки металлического оборудования перед покраской, тем самым достигая цели обезжиривания, удаления ржавчины и пассивирования (или фосфатирования). Однако он не подходит при наличии большого количества окалины и сильных пятен ржавчины.

Обезжиривающий, удаляющий ржавчину и пассивирующий состав "Три в одном":

Рабочие условия: температура удаления ржавчины 85°C, время удаления ржавчины 2~2 минуты.

Состав для обезжиривания, удаления ржавчины и фосфатирования "Три в одном":

Условия работы - температура 85°C и время 2~3 минуты.

Состав раствора для обезжиривания, удаления ржавчины, фосфатирования и пассивации "четыре в одном" приведен в следующей таблице.

| Формула "четыре в одном" / (г/л) | Температура удаления ржавчины/°C | Время удаления ржавчины/мин | ||||

| Название материала | 1# | 2# | 1# | 2# | 1# | 2# |

| Фосфорная кислота (содержание 80%) | 110~180 | 110 | 50~60 | 55~65 | 25 | 5~15 |

| Оксид цинка | 30~50 | 25 | ||||

| Нитрат цинка | 150~170 | 150 | ||||

| Хлорид магния | 15~30 | 3 | ||||

| Тартрат калия | 0.2~0.4 | 5 | ||||

| Молибдат аммония | 0.8~1.2 | 1 | ||||

| Додецилсульфат натрия | 20~40 | 30 | ||||

| Фосфат марганца | / | 10 | ||||

| Дихромат калия | / | 0.2~0.3 | ||||

| Вода | Остаток | Остаток | ||||

Для примера возьмем формулу 2#. Насыпьте определенное количество оксида цинка в емкость и превратите его в пасту с помощью дистиллированной воды. Помешивая, добавьте фосфорную кислоту, пока она не растворится в прозрачном дигидрогенфосфате цинка. Разбавьте дистиллированной водой до 2/3 от общего объема, затем добавьте рассчитанное количество нитрата цинка, хлорида магния, фосфорной кислоты, винной кислоты и дихромата калия. После перемешивания добавьте раствор молибдата аммония, который был растворен в небольшой емкости двумя порциями, и равномерно перемешайте. Наконец, добавьте 601 чистящее средство и разбавьте до общего объема.

Чистящее средство 601 представляет собой анионное поверхностно-активное вещество, которое обладает хорошей проницаемостью и смачиваемостью, легко растворяется в воде, кислотоустойчиво, термостойко и не вступает в реакцию с ионами металлов, поэтому оно очень стабильно в растворителе и используется для удаления масла. Процесс фосфатирования "четыре в одном" аналогичен общему принципу фосфатирования. Удаление масла и ржавчины происходит одновременно, фосфорная кислота оказывает смачивающее действие на железо, образуя плотную фосфатирующую пленку на поверхности стали. Молибдат аммония и дихромат калия выступают в качестве пассиваторов.

Свободная кислотность лечебного раствора "четыре в одном" составляет 17~25 пунктов, общая кислотность - 170~220 пунктов, а отношение свободной кислотности к общей кислотности - (1:7)~(1:10).

Используйте 0,1 ммоль/л стандартного раствора NaOH для титрования 10 мл фосфатирующего раствора. Если в качестве индикатора используется фенолфталеин, то миллилитры израсходованного NaOH - это "точечное" число общей кислотности. Если в качестве индикатора используется метиловый оранжевый, миллилитры израсходованного NaOH - это "точечное" число свободной кислотности.

Стальные детали с золотыми и радужными цветами могут быть обработаны напрямую. Если загрязнение нефтью серьезное, можно добавить эмульгатор OP для повышения способности к дезактивации. Стальные детали с синими оксидными чешуйками не могут быть обработаны этим методом, потому что оксидная чешуйка слишком толстая. Количество окалины, которую может растворить данный метод, составляет 7~10 г/м².

На поверхности стальных деталей, обработанных "четыре в одном", образуется тонкая пленка нерастворимых фосфатов таких металлов, как цинк, железо и магний. Эта пленка обладает защитными свойствами и может адсорбировать краску, что улучшает адгезию лакокрасочной пленки и повышает защитные свойства.

Далее я представлю еще две формулы растворов "четыре в одном" для обезжиривания, удаления ржавчины, фосфатирования и пассивации, которые подходят для удаления оксидных чешуек.

Процесс создания первой формулы сложнее, чем других формул. Он состоит из двух этапов. Первый этап - удаление масла и ржавчины (оксидного налета) (см. таблицу 1 для формулы); второй этап - фосфатирование и пассивация (см. таблицу 2 для формулы). Следует отметить, что после удаления масла и ржавчины необходимо сначала промыть водой. После того как вода станет нейтральной, можно приступать к фосфатированию и пассивации.

Таблица 1 Формула для удаления масла и ржавчины (оксидного налета)

| Формула для удаления масла и ржавчины | Условия работы с раствором для удаления масла и ржавчины | ||

| Ингредиент | Содержание | Температура удаления ржавчины /°C | Время удаления ржавчины /мин |

| Промышленная серная кислота (относительная плотность 1,84) | 60~65 мл/л | 75~85 | 5~20 |

| Тиомочевина | 5~7 г/л | ||

| Додецилбензолсульфонат натрия | 20~50 мл/л | ||

| Вода | Остаток | ||

Примечание: Количество серной кислоты может быть увеличено, если оксидный налет толстый.

Таблица 2 Формула раствора для фосфатирования и пассивации

| Формула фосфатирования и пассивации | Условия работы при фосфатировании и пассивации | ||

| Ингредиенты | Концентрация/(г/л) | Температура фосфатирования /°C | Время фосфатирования /мин |

| Фосфорная кислота | 58 | 65~75 | |

| Оксид цинка | 15 | ||

| Нитрат цинка | 200 | ||

| Фосфат дигидрогена хрома (рассчитывается как дихромат калия) | 0.3~0.4 | ||

| Титан Оксид сульфата (не требуется для сварки) | 0.1~0.3 | ||

| Винная кислота | 5 | ||

| Додецилсульфат натрия | 15 мл | ||

| Эмульгатор OP | 15 мл | ||

| Вода | Остаток | ||

Примечание: отношение свободной кислотности к общей кислотности: (1:12) ~ (1:18)

Параметры процесса фосфатирования: Используйте разбавление фосфатирующего раствора водой 1:1, время обработки - 15~30 минут, температура обработки - 10~60°C, общая кислотность - 200~250 пунктов.

Время высыхания: естественная сушка в течение 24 часов, или сушка при 120°C в течение 30~60 минут. Внешний вид фосфатирующей пленки темно-серый, пленка плотно кристаллизована, непрерывна и однородна; толщина фосфатирующей пленки 5~8 мкм; адгезия I класса; ударопрочность 500 Н-см; испытание на падение медного купороса >150S; испытание на замачивание в растворе хлорида натрия >8 ч; предотвращение ржавчины в помещении (T20°C RH86%) >60 дней.

Кислотная травильная паста может использоваться для удаления ржавчины. Рекомендуемая толщина нанесения - 1~2 мм, количество - 2~3 кг/м², общее время удаления ржавчины - 60 минут. После удаления ржавчины промойте водой.

В завершение протрите насухо смесью уксусной кислоты и раствора аммиака, чтобы предотвратить появление ржавчины. Формула кислотной травильной пасты выглядит следующим образом (пожалуйста, приведите таблицу):

Таблица 3 Формула кислотной пасты для предотвращения ржавчины

| На 300 г /g | На 300 г /g | ||

| Промышленная соляная кислота (концентрация 30%) | 4.3 | 1.2 | 1% |

| Фосфорная кислота (относительная плотность 17) | 18.6 | 0.2 | / |

| Промышленная серная кислота (относительная плотность 1,84) | 40.3 | 5.5 | 5.33% |

| Гексаметилентетрамин | 0.8 | 0.1 | 0.10% |

| Бентонит (120#) или кизельгур, желтая охра | 200 | 200 | 7.60% |

| Оксалиновая кислота | / | / | 0.07% |

| Асбестовая вата | / | / | 6.50% |

| Вода | 36 | 93 | Остаток |