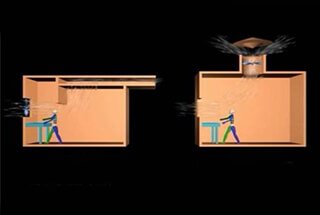

1. Полевые измерения для установки вентиляционной системы

Расстояния и пространственные отношения

- Расстояния до конструктивных элементов: Измерьте расстояния между местом расположения вентиляционной системы и критическими элементами конструкции, такими как колонны, перегородки, резервные отверстия и внешние стены.

- Измерения высоты: Измерьте высоту от пола и земли до крыши, чтобы обеспечить достаточное вертикальное пространство для вентиляционной системы.

Размеры стен и проемов

- Толщина стенок: Измерьте толщину внешних стен и перегородок.

- Зарезервированные отверстия: Измерьте размер всех зарезервированных отверстий, которые будут использоваться для прохода воздуховодов.

- Двери и окна: Измерьте ширину и высоту дверей и окон, чтобы убедиться, что система вентиляции не загромождает эти проемы.

Конструктивные детали и детали оборудования

- Размеры колонны: Измерьте поперечное сечение всех колонн в зоне установки.

- Расстояние между балкой и крышей: Измерьте расстояние между нижней частью балок и плоской крышей, чтобы обеспечить достаточный зазор для вентиляционных каналов.

- Высота платформы: Измерьте высоту всех платформ, которые могут повлиять на установку вентиляционной системы.

Оборудование и точки подключения

- Производственное оборудование: Измерьте размер, расположение и высоту любого производственного оборудования, с которым будет взаимодействовать система вентиляции.

- Оборудование для воздуховодов: Измерьте размеры и взаимное расположение воздуховодов и соединительных отверстий для вентиляционных компонентов.

Измерения фундамента и опор

- Размер фундамента: Измерьте размер, высоту и расстояние от стены фундамента или опорных конструкций для вентиляционного оборудования.

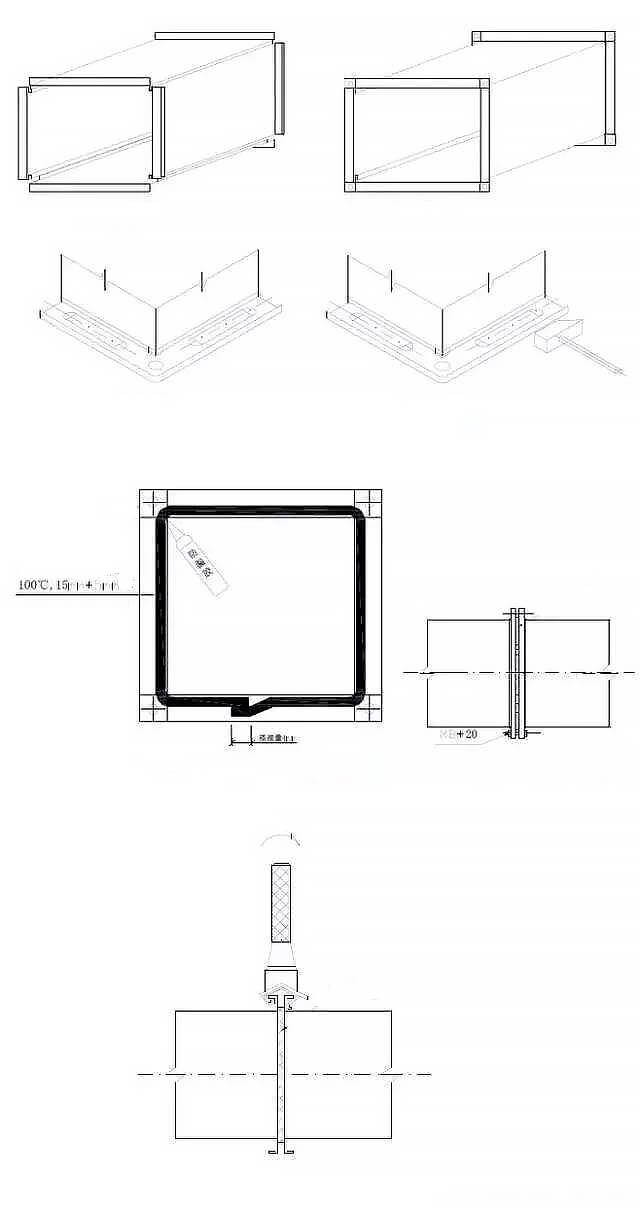

2. Фактический эскиз

Посредством вышеуказанной работы нарисуйте эскизы обработки инсталляции.

3. Коррекция листа

- Машины для выравнивания рулонов стали:

Станки для выравнивания стальных рулонов являются важнейшими инструментами в промышленности по обработке листового металла. Они обычно используются для выпрямления рулонов путем серии повторяющихся изгибов с помощью нескольких роликов. Эти станки обеспечивают выравнивание рулонов стали и отсутствие остаточного напряжения, что очень важно для дальнейшей обработки и производства.

- Ручная коррекция молотка:

Обычно плоские листы исправляют на изгибные деформации с помощью ручных методов исправления молотком. Выбор молотка и техники зависит от толщины листового материала:- Для листов толщиной менее 0,8 мм:

- Следует использовать большой деревянный молоток с мягкой плоской головкой. Этот тип молотка эффективен для быстрого расплющивания и обеспечивает высокую эффективность, не повреждая тонкий лист.

- Для листов толщиной ≥ 0,8 мм:

- Рекомендуется использовать стальной молоток с плоской головкой. Такой молоток обеспечивает необходимое усилие для эффективного разглаживания толстых листов.

- Определение характеристик деформации:

По неровностям листа важно определить характеристики деформации, такие как коробление или неровность. После их выявления следует использовать железную платформу для выравнивания листа. Это гарантирует, что лист будет равномерно ровным и готовым к дальнейшей обработке.

4. Подчеркивание

- Определите толщину: Толщина пластины должна определяться в соответствии с проектными размерами воздуховода.

- Выберите количество изгибаемых труб: Исходя из проекта, выберите соответствующее количество гнутых труб.

- Определите режим интерфейса: Выберите режим интерфейса, который лучше всего соответствует требованиям проекта.

- Методы резки и раскладывания: Используйте методы расчета и раскладывания для точного раскроя материала. Определите линию раскроя и сделайте точные отметки для раскроя, чтобы материал был раскроен правильно и соответствовал проектным спецификациям.

5. Развернуть

1. Выберите подходящий модельный материал

При выборе материала для модели важно выбрать не слишком толстый, в идеале в диапазоне от 1 до 3 мм. Материал также не должен скручиваться или деформироваться. Предпочтительные материалы включают:

- Крафт-бумага: Известен своей прочностью и гибкостью.

- Линолеумная бумага: Обеспечивает гладкую поверхность и равномерную толщину.

- Мягкий пластиковый лист: Обеспечивает гибкость и простоту в обращении.

- Тонкий железный лист: Обеспечивает жесткость и возможность точного придания формы.

2. Рассчитайте соответствующую длину пластины для образцов

Длина образца круглой трубы должна быть рассчитана по следующей формуле:Длина=(наружный диаметр трубы+толщина материала образца)×𝜋Длина=(наружный диаметр трубы+толщина материала образца)×πОднако важно учитывать сезонные и материальные факторы, которые могут повлиять на фактическую окружность трубы. Например:

- Зима: Линолеумная бумага может стать более жесткой и перестать плотно прилегать к внешней стенке трубки, что приведет к необходимости увеличения длины модели.

- Лето: Линолеумная бумага может стать мягче и растянуться, что потребует уменьшения длины модели в развернутом виде.

Эти настройки необходимо выполнить до построения кривой расширения, так как после этого ни рост, ни уменьшение не могут быть выполнены.

3. Проверка фактического объема обзора

После создания модели необходимо проверить ее форму и размер, обернув ее вокруг внешней стенки трубопровода и проверив объем. Модель должна плотно прилегать к стенке трубы, при этом оба конца должны соприкасаться без зазоров и нахлестов. Существует три метода расширения модели:

- Расширение параллельных линий: Подходит для простых форм, где линии остаются параллельными.

- Радиационное расширение: Используется для конических или сужающихся форм, где линии исходят из точки.

- Расширение треугольника: Применяется для сложных форм, включающих треугольные сечения.

Заготовка - это важный этап процесса изготовления листового металла, на котором материал разрезается на части определенной формы или размера. Этот процесс включает в себя маркировку листового материала с разворачивающимся чертежом и четким контуром размера заготовки перед тем, как перейти к этапу резки. Вот подробные шаги и соображения для эффективной заготовки:

1. Маркировка и черчение

Перед началом резки необходимо точно разметить листовой материал:

- Развернутый рисунок: Отметьте на листе чертеж раскладывания, чтобы обеспечить правильные размеры и форму.

- Четкий контур: Нарисуйте четкий контур заготовки на листовом материале.

2. Ножницы

Резка - это процесс разрезания листового материала. Метод резки зависит от толщины материала:

- Ручная стрижка: Подходит для стальных листов толщиной менее 0,8 мм.

- Механические ножницы: Используется для толстых листов, так как ручная стрижка неэффективна и может быть неточной.

3. Процесс резки

(1) Выравнивание и касательная маркировка

- Точное выравнивание: Перед резкой точно выровняйте линию разметки на пластине.

- Касательный знак: Убедитесь, что на стальной пластине имеется четкая касательная отметка, по которой будет производиться разрез.

(2) Выполнение резки

- Вертикальный холдинг: После разметки держите стальной лист вертикально и режьте по касательной линии.

- Снижение сопротивляемости: Поднимите разрезаемый лист рукой вверх во время процесса резки, чтобы уменьшить сопротивление и обеспечить более ровный срез.

(3) Резка кривых и углов

- Избегайте пометки на линиях: При вырезании кривых, линий сгиба и углов избегайте вырезания отметок линий на листе.

- Позиционирование ножниц: Совместите конец ножниц с вершиной угла и не располагайте его слишком далеко.

(4) Вырезание отверстий и окружностей

- Вырезание отверстий: Сделайте начальное отверстие, вставьте ножницы и разрежьте против часовой стрелки по линии.

- Круговая резка:

- Для меньших диаметров используйте изогнутые ножницы и режьте против часовой стрелки.

- Для больших кругов с меньшим отступом допускается резка по часовой стрелке.

4. После стрижки

- Фаска: После завершения стрижки ножницами или машинкой для снятия фаски сделайте фаску на конце листа. Этот шаг очень важен для удаления острых краев и подготовки листа к дальнейшей обработке.

7. Закрытие воздушного канала

1. Выбор толщины пластины

Выберите толщину листа в соответствии с техническими характеристиками и размерами воздуховода. Обязательно оставьте запас на разгрузку, чтобы учесть любые корректировки в процессе производства.

2. Точность в рисовании линий

Процесс вычерчивания линий должен быть точным, чтобы обеспечить прямые углы, ровные линии и точные измерения. Часто проверяйте геометрические размеры и следите за тем, чтобы все необходимые линии, такие как линии реза, фаски, фальцовки, отбортовки, отверстия и закрывающие линии, были проведены точно.

3. Резка и снятие фаски

Резка и снятие фаски должны выполняться с высокой точностью, чтобы свести к минимуму ошибки. После резки снимите фаску с краев с помощью фаскоснимателя или железных ножниц, прежде чем закрывать края. Убедитесь в отсутствии нахлеста или отбортовки во время работы, чтобы сохранить целостность воздуховода.

4. Складывание пластины

Поместите пластину на фальцевальную машину в соответствии с нарисованной линией фальцовки и сложите ее под нужным углом. Во время работы выровняйте линию фальцовки с верхней и нижней формами квадратного фальцевального станка, чтобы обеспечить точность.

5. Создание круглых воздуховодов

Чтобы создать круглый воздуховод, с помощью хлопушки придайте краю форму дуги. Обведите кусочек и отрегулируйте дугу, чтобы она была равномерной. Это обеспечит плавную и постоянную круглую форму воздуховода.

6. Сшивание

После сгибания или закругления стального листа используйте шовную машину или ручной шов. Прикладывайте равномерное давление, чтобы избежать неровных швов или разрывов. Правильная заделка швов обеспечивает долговечность и функциональность воздуховода.

7. Пошатывание швов

Швы пластин воздуховода должны располагаться в шахматном порядке, чтобы избежать крестообразных швов, которые могут ослабить конструкцию. Правильное расположение швов повышает прочность и устойчивость воздуховода.

8. Распространенные формы швов

- Одинарный шов: Используется для сращивания и закрытия круглых воздуховодов.

- Угловые швы, угловые швы и швы с защелками: Подходит для прямоугольных воздуховодов или аксессуаров.

- Вертикальные швы: Используется для круглых колен.

Стальная пластина для соединения воздуховодов:

- Толщина ≤ 1,2 мм: Может быть соединен с помощью укуса.

- Толщина > 1,2 мм: Должны быть сварены. Стыковая сварка фланцев должна осуществляться газовой сваркой.

- Панели из оцинкованной сетки: Должны быть соединены с помощью кусачек или заклепок.

- Воздуховоды из пластиковых композитных панелей: Используйте методы откусывания и клепки, чтобы не сжечь пластиковый слой газовой и электрической сваркой. Во избежание царапин машина для откусывания не должна иметь острых краев. Если пластиковый слой поврежден, его следует своевременно покрасить и защитить.

Соединение для укуса воздуховода из нержавеющей стали:

- Толщина стенок ≤ 1 мм: Можно использовать соединение с укусом.

- Толщина стенок > 1 мм: Используйте дуговую сварку или аргонодуговую сварку. Газовая сварка не допускается. Электрод должен быть того же типа, что и основной материал, а механическая прочность не должна быть ниже минимального значения основного материала.

Алюминиевая пластина для воздуховодов:

- Толщина стенок ≤ 1,5 мм: Может быть соединен с помощью укуса.

- Толщина стенок > 1,5 мм: Используйте газовую или аргонодуговую сварку. На поверхности алюминиевого воздуховода и аксессуаров не должно быть царапин. При нанесении рисунка используйте цветные карандаши или цветные ручки. Для того чтобы избежать деформации шва, при откусывании или формировании воздуховода следует использовать деревянный молоток или деревянную квадратную линейку.

9. Ширина и количество прикусов

Ширина прокуса определяется толщиной материала воздуховода. Как правило, для одиночных плоских, одиночных вертикальных и одиночных угловых прокусов ширина прокуса на первой пластине должна быть одинаковой. На второй пластине ширина укуса должна быть удвоена, в результате чего общий припуск на укус будет равен трехкратной ширине укуса. Количество укусов должно быть сохранено с обеих сторон в соответствии с требованиями проектных спецификаций.

10. Обработка прикуса

Механическая обработка прикуса в основном предполагает использование различных прикусочных станков. При обработке изогнутых линий или сплошных прикусов рекомендуется использовать деревянные бруски и деревянные молотки, а не стальные ручные молотки для расширения края доски. Такая практика позволяет избежать видимых следов на материале. Стык должен быть плотным, без половинок и трещин.

Для прямых труб стыки должны располагаться в шахматном порядке по продольному шву. Это очень важно, поскольку воздуховоды часто включают в себя колена, тройники и другие фитинги. Например, круглое колено состоит из нескольких коротких наклонных трубок, и при изготовлении колена один шов формируется в одном направлении. Следовательно, шов откусывания каждой секции находится в противоположном направлении, что необходимо для производства колен и не ограничивается данными правилами.

Ширина шва прикуса должна быть равномерной, чтобы избежать несоответствий, например, широкого шва прикуса на одном конце и узкого шва прикуса на другом. Такие несоответствия могут повлиять как на внешний вид, так и на структурную целостность и герметичность шва прикуса.

8. Сварочные формы воздуховодов

1. Стыковая сварка

Стыковая сварка используется для соединения пластин или для создания горизонтальных и вертикальных закрытых швов. Этот метод обеспечивает прочное и бесшовное соединение двух металлических деталей, что делает его идеальным для применения в тех случаях, когда целостность конструкции имеет первостепенное значение.

2. Сварка внахлест

Сварка внахлестку обычно используется для продольных закрытых швов прямоугольных воздуховодов или трубных фитингов, а также колен и угловых соединений тройников в прямоугольных воздуховодах. Общий нахлест составляет 10 мм, а область нахлеста должна быть размечена перед сваркой. Точечную сварку следует выполнять по отмеченной линии, а затем разглаживать шов небольшим молотком перед непрерывной сваркой. Этот метод обеспечивает прочное соединение и сводит к минимуму риск протечек.

3. Сварка фланцев

Сварка фланцев применяется для закрытия соединений без фланцев, круглых труб и колен. При работе с тонкими листами можно использовать газовую сварку благодаря ее точности и контролю над подачей тепла, что предотвращает коробление и обеспечивает чистоту шва.

4. Филейная сварка

Филейная сварка используется для продольных закрытых швов прямоугольных воздуховодов или трубных фитингов, поворотных соединений прямоугольных колен и тройников, а также закрытых швов круглых прямоугольных головок воздуховодов. Этот тип сварки обеспечивает прочное соединение и часто используется в тех случаях, когда сварной шов подвергается различным нагрузкам.

5. Сварка воздуховодов из углеродистой стали

Для воздуховодов из углеродистой стали следует использовать сварочный аппарат постоянного тока. Перед сваркой необходимо очистить участок от грязи, следов масла и ржавчины. Как при точечной, так и при непрерывной сварке необходимо удалить окислы, чтобы обеспечить чистоту сварного шва. Зазор должен быть минимальным, а любые узелки на месте ручной точечной сварки должны быть своевременно удалены. После сварки необходимо очистить электродный шлак и остатки сварочной проволоки в шве и близлежащих зонах, чтобы сохранить качество шва.

6. Сварка воздуховодов из нержавеющей стали

Перед сваркой воздуховодов из нержавеющей стали необходимо очистить зону сварочного шва от жира и грязи с помощью бензина или ацетона, чтобы предотвратить появление воздушных и песчаных отверстий. Во время дуговой сварки на обе стороны шва следует нанести белый порошок, чтобы предотвратить прилипание брызг к поверхности пластины. После сварки необходимо удалить шлак и восстановить металлический блеск с помощью медной проволочной щетки. Затем сварной шов следует протравить раствором соляной кислоты 10% и промыть горячей водой, чтобы обеспечить чистоту и коррозионную стойкость шва.

7. Сварка алюминиевых воздуховодов

Для алюминиевых воздуховодов область сварки необходимо обезжирить и удалить оксидную пленку с помощью проволочной щетки из нержавеющей стали. Сварку следует выполнять в течение 2-3 часов после очистки. После сварки следует провести обезжиривание с использованием авиационного бензина, технического спирта, четыреххлористого углерода или других чистящих средств и древесных опилок, чтобы обеспечить чистоту сварного шва.

8. Газовая сварка воздуховодов из тонких стальных листов

Газовая сварка воздуховодов из тонких стальных листов обычно выполняется слева направо. Необходимо контролировать направление пламени, чтобы обеспечить сбалансированное распределение тепла по обеим сторонам сварного шва. Пламя должно двигаться вперед плавно и равномерно, с равномерной скоростью погружения сварочной проволоки в расплавленную ванну для получения прочного сварного шва.

9. Требования к качеству сварки

Поверхность сварного шва не должна иметь дефектов, таких как трещины, прожоги или отсутствие сварных швов. Продольные сварные швы должны располагаться в шахматном порядке для равномерного распределения нагрузки. Сварочный шов должен быть гладким, а точечная сварка должна чередоваться симметрично для предотвращения деформации. Ширина сварочного шва должна быть равномерной. После сварки шов следует зачистить, чтобы удалить сварочный шлак и обеспечить чистоту и прочность соединения.

9. Производство фланцев

1. Расстояние между болтами и отверстиями для заклепок

- Система низкого давления: Расстояние между болтами и отверстиями под заклепки на фланце воздуховода не должно превышать 150 мм.

- Система высокого давления: Расстояние не должно превышать 100 мм.

- Фланец прямоугольного воздуховода: В четырех углах должны быть отверстия для винтов.

2. Фланец для систем низкого, среднего и высокого давления

- Системы низкого и среднего давления: Расстояние между болтами и заклепками должно быть меньше или равно 150 мм.

- Система высокого давления: Расстояние должно быть меньше или равно 100 мм.

- Прямоугольный фланец: Четыре угла должны быть укреплены болтами или заклепками.

3. Производство круглых фланцев

- Обработка материалов: Угловое или плоское железо закручивается в спираль на сталеразмоточном станке.

- Резка и выравнивание: Стальная полоса разрезается и выравнивается на платформе.

- Сварка и сверление: После настройки выполняется сварка и сверление. Для обеспечения взаимозаменяемости отверстия должны быть равномерно распределены по окружности.

4. Производство прямоугольных фланцев

- Материал: Изготовлен из четырех частей углового железа.

- Маркировка и заготовка: Убедитесь, что внутренний край фланца после сварки не меньше внешнего размера воздушной трубы и находится в пределах допустимого отклонения.

- Резка и перфорирование: Необходимо использовать станок для резки материалов или ручную пилу, а не кислородную или ацетиленовую резку. Изломы угловой стали должны быть гладкими, а заусенцы должны быть удалены.

- Сварка: Выполняется на платформе. Угол фланца должен быть измерен и отрегулирован после точечной сварки для обеспечения равной длины диагоналей.

- Отверстия для винтов: Точное расположение имеет решающее значение для беспроблемной установки. Метод сверления такой же, как и для фланцев круглых воздухопроводов.

5. Производство фланцев из алюминиевых пластин

- Материал: Изготавливается из плоского или углового алюминия.

- Замена на угловую сталь: Если используется угловая сталь, то для предотвращения электрохимической коррозии необходимы изоляция и антикоррозийная обработка.

- Обработка поверхности: Как правило, фланец из угловой стали оцинкован или покрыт изоляционной краской.

6. Соединение фланца и воздушного трубопровода

- Клепка: Должны быть прочными и без утечек. Отбортовка должна быть гладкой, плотно прилегать к фланцу, иметь ширину не менее 6 мм, без трещин и отверстий.

- Сварка: Торцевая поверхность воздухопровода не должна быть выше плоскости сопряжения с фланцем. Для систем пылеудаления требуется полная сварка внутри и прерывистая сварка снаружи. Торцевая поверхность должна находиться на расстоянии не менее 5 мм от плоскости сопряжения фланцев.

- Антикоррозийная: Если фланец изготовлен из углеродистой стали, необходима антикоррозийная обработка в соответствии с требованиями проекта. Заклепки должны быть изготовлены из того же материала, что и воздуховод, или быть некоррозионными.

Приемка качества фланцевой продукции

- Сварочный шов: Должен быть хорошо скреплен без ложной сварки или отверстий.

- Отклонение от плоскостности: Допустимое отклонение плоскостности фланца - 2 мм.

- Расположение отверстий для винтов: Должны быть последовательными и взаимозаменяемыми для фланцев одной спецификации, обрабатываемых в партии.

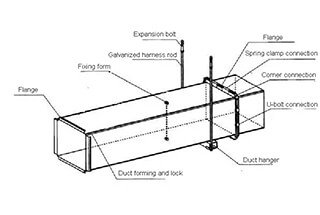

10. Воздуховод без фланцевого соединения Производство

1. Круглые воздушные трубы

В большинстве круглых воздухопроводов используются либо прямые раструбные соединения, либо соединения с помощью стержневой трубки. Вот подробное объяснение этих методов:

Прямое гнездовое соединение

- Метод: Концы двух воздушных труб непосредственно вставляются друг в друга.

- Преимущества: Простая и быстрая сборка.

- Соображения: Обеспечьте плотное прилегание, чтобы предотвратить утечку воздуха.

Подключение трубки сердечника

- Метод: Трубка с сердечником служит промежуточным соединителем. Две воздушные трубки вставляются с обоих концов стержневой трубки.

- Глубина вставки: Глубина вставки должна составлять не менее 20 мм для обеспечения надежного соединения.

- Фиксация: Для крепления соединения между воздушной трубой и трубой сердечника используйте вытяжные заклепки или саморезы.

- Уплотнение: Нанесите герметик на стык, чтобы обеспечить его герметичность и предотвратить утечку воздуха.

2. Прямоугольные воздушные трубы

При соединении прямоугольных воздухопроводов обычно используются различные методы, обеспечивающие надежное и герметичное соединение:

Методы соединения

- Вставки: Металлические или пластиковые вставки используются для соединения концов воздушных труб.

- Укусы: Для обеспечения надежности соединения используются механические захваты или обжимки.

- Металлические пружинные зажимы: Эти зажимы обеспечивают прочное и гибкое соединение.

- Смешанные соединения: Для повышения стабильности и герметичности можно использовать комбинацию вышеперечисленных методов.

Основные соображения

- Точность: Размер соединений должен быть точным, чтобы обеспечить правильную посадку.

- Обычная форма: Форма соединений должна быть правильной, чтобы избежать зазоров или перекосов.

- Тесный интерфейс: Интерфейс должен быть плотным, чтобы предотвратить утечку воздуха.

11. Усиление воздуховодов

(1) Техники усиления:

Техника усиления высоты шва (с использованием стоячего укуса). Усиление воздуховода кольцом из угловой стали по периметру. Усиление большей стороны воздуховода угловой сталью. Продольное усиление внутренней стенки воздуховода ребрами жесткости и усиление стальной пластины воздуховода прокатанными канавками или обжатыми ребрами.

Требования к качеству армирования воздуховодов:

Воздуховод должен быть надежно укреплен, а для того, чтобы его можно было считать отличным, он должен быть аккуратным.

Расстояние между каждой арматурой должно быть соответствующим, равномерным и параллельным.

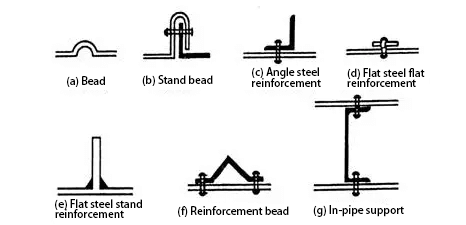

(2) Формы и требования к армированию воздуховодов:

Воздуховод может быть усилен в виде гофрированных стержней, стоячих стержней, угловой стали (для внутреннего и внешнего усиления), плоской стали (для вертикального усиления), арматурных стержней и внутренних трубных опор.

См. рисунок 4.3.1.11.

Рисунок 4.3.1.11 Форма армирования воздуховода

(3) Армирование с помощью рифленых стержней или проволоки должно быть расположено равномерно, с одинаковыми интервалами, и на поверхности воздуховода не должно быть явных деформаций.

(4) Угловая сталь и ребра жесткости должны быть расположены аккуратно и симметрично, а их высота не должна превышать ширину фланца воздуховода. Заклепки угловой стали, ребер жесткости и воздуховода должны быть надежными, с равномерным расстоянием между ними не более 220 мм, а два места пересечения должны быть соединены в одно целое.

(5) Опоры и воздуховоды должны быть надежно закреплены, с равномерным расстоянием между каждой точкой опоры, краем или фланцем воздуховода, не превышающим 950 мм.

(6) Для участков воздуховодов систем среднего и высокого давления длиной более 1250 мм также следует использовать арматурные стержни. Металлический воздуховод системы высокого давления должен иметь усиление или меры по укреплению для предотвращения разрыва по шву с одним откусом.