Вы когда-нибудь задумывались, как изготавливаются сложные компоненты ваших повседневных устройств? В этой статье рассказывается о процессе производства изделий из листового металла, подробно описывается путь от первоначального чертежа до окончательной упаковки и доставки. К концу статьи вы поймете все основные этапы, включая лазерную обработку, штамповку с ЧПУ, гибку, сварку и нанесение покрытий, которые превращают необработанные металлические листы в точные и функциональные детали. Окунитесь в этот жизненно важный производственный процесс!

Наша обычная обработка листового металла состоит из шести основных этапов, которые подробно описаны ниже:

1. Дизайн чертежей

Заказчики предоставляют чертежи или образцы, которые затем анализируются и проектируются инженерной группой компании. В результате создаются как технологические, так и сборочные чертежи. Затем они передаются в производственный отдел для обработки.

Сайт лазерная резка Станок способен резать углеродистую сталь, нержавеющую сталь и различные другие материалы. В результате получается ровный, аккуратный и точный срез с красивой кромкой. Этот метод особенно выгоден для заготовок криволинейной формы и является незаменимым по сравнению с традиционной штамповкой с ЧПУ.

3. ЧПУ штамповка

Сайт Револьверная головка с ЧПУ Пуансон в основном используется для изделий с тонкой толщиной материала, обычно менее 2,5 мм. Этот метод хорошо подходит для листовой металл детали, требующие множества отверстий, или необходимость использования специализированной пресс-формы для обработки. При большом количестве деталей штамповка с ЧПУ имеет преимущество по стоимости перед другими методами.

4. Сгибание

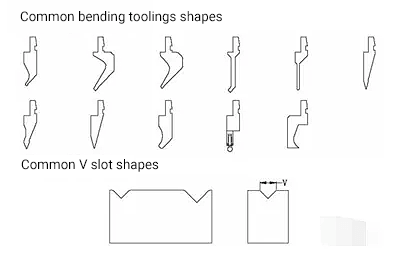

Если большая часть заготовок требует гибки после резки, листогибочные прессы необходимы для завершения процесса гибки. Листогибочный станок с ЧПУ предпочтительнее, поскольку он не только быстрее, но и точнее.

5. Сварка формирование

Как правило, после процесс зачисткиЗаготовка должна быть собрана и сформирована. Существуют различные методы сборки, некоторые из которых используют несварочные процессы, такие как винты или заклепки. Для большинства механических оболочек из листового металла используется сварка с формовкой, и компания обычно применяет аргонодуговая сварка, контактная сварка или сварка в углекислом газе. После сварки изделие полируется для обеспечения его прочности и улучшения внешнего вида.

6. Электростатическое распыление порошка

Электростатическое порошковое покрытие в первую очередь предназначено для деталей из углеродистой стали. Процесс включает в себя несколько этапов, таких как удаление масла и ржавчины, очистка поверхности, фосфатирование, нанесение электростатического порошкового покрытия и высокотемпературное запекание. В результате получается красивая поверхность, которая не ржавеет в течение нескольких лет и является экономически выгодной.

Напротив, жидкая покраска - это другой процесс, который обычно используется для больших заготовок и является более удобным и экономичным, когда транспортировка невозможна. Жидкая покраска обычно делится на два этапа: нанесение грунтовки и затем краски.

7. Упаковка и доставка

Перед упаковкой проводится инспекция по стандарту 100% и предоставляются данные инспекции. Требования к поставке и способ упаковки подтверждаются представителем заказчика на месте, о чем составляется протокол для подтверждения заказчиком.

(1) Обработка без пресс-формы

Технология обработка листового металлаК ним относятся машины для штамповки, лазерной резки, резки на ножницы, фальцовки и клепки, которые обычно используются для производства образцов или небольших партий с более высокой стоимостью.

(2) Обработка пресс-форм

Использование фиксированных форм для обработка листового металла Включает в себя заготовительные и формовочные формы, и в основном используется для массового производства с более низкой стоимостью.

1. Заглушка

Заготовка листового металла может быть выполнена несколькими методами, такими как штамповка, лазерная резка, стригальная машина, штамповка и т.д. В настоящее время наиболее часто используется штамповка с ЧПУ. Лазерная резка используется в основном на этапе создания прототипа из-за высокой стоимости обработки, в то время как штамповка часто применяется для массового производства.

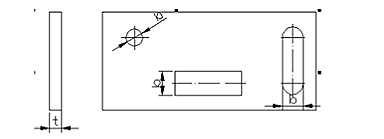

Здесь мы сосредоточимся на заготовке листового металла с помощью пуансонов с ЧПУ. Пуансон с ЧПУ, также известный как револьверный пуансон, может выполнять различные операции, такие как заготовка, пробивка, сверление отверстий и прессование прутков. Точность его обработки может достигать +/- 0,1 мм.

В следующей таблице приведены толщины листового металла, которые можно обрабатывать с помощью перфорации с ЧПУ:

(1) Перфорация требует небольшого размера.

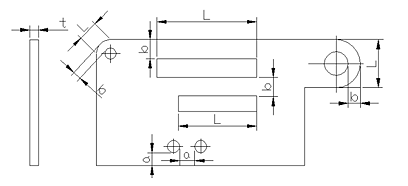

Малый размер, необходимый для пробивки, зависит от таких факторов, как форма отверстия, механические свойства материала и его толщина (как показано на следующем рисунке).

| Материалы | Диаметр держателя b | Прямоугольное отверстие ширина короткой стороны b |

|---|---|---|

| Высокоуглеродистая сталь | 1.3t | 1.0t |

| Низкоуглеродистая сталь, латунь | 1.0t | 0.7t |

| Алюминий | 0.8t | 0.5t |

(2) Расстояние между отверстиями и расстояние между краями отверстий.

Небольшое расстояние между кромкой перфорации и формой детали ограничивается как формой детали, так и формой отверстия. Если кромка перфорации не параллельна контурной кромке детали, минимальное расстояние должно быть не меньше толщины материала T. Если она параллельна, минимальное расстояние должно быть не меньше 1,5T (как показано на следующем рисунке).

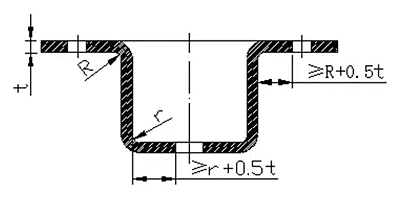

(3) Руководство по рисованию отверстий.

При вычерчивании отверстий минимальное расстояние между вычерчиваемым отверстием и кромкой должно составлять 3T. Минимальное расстояние между двумя отверстиями должно составлять 6T, а безопасное минимальное расстояние между отверстием и внутренней кромкой должно составлять 3T + R (где T - толщина листа, а R - толщина металла). радиус изгиба).

(4) Требования к расстоянию между деталями для гибки и глубокой вытяжки.

При вытяжке гибочных деталей и деталей глубокой вытяжки необходимо соблюдать определенное расстояние между стенкой отверстия и прямой стенкой (как показано на следующем рисунке).

2. Формирование

Формовка листового металла включает в себя гибка листового металла и растяжки.

① Рекомендации по последовательности гибки:

Последовательность гибки должна соответствовать принципам: гибка изнутри наружу, гибка от малого к большому, гибка сначала специальных форм, а затем общих, и чтобы предыдущие процессы не мешали последующим.

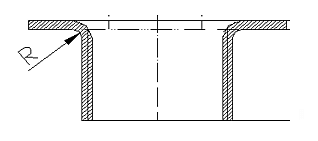

② Малый радиус изгиба изгибаемых деталей:

При изгибе материала внешний слой галтели испытывает растяжение, а внутренний - сжатие. По мере уменьшения внутреннего радиуса изгиба (R) растягивающие и сжимающие напряжения возрастают. Если растягивающее напряжение во внешнем слое галтели превышает предел прочности материала, могут возникнуть трещины и изломы. Поэтому при проектировании изгибаемых деталей следует избегать слишком малых радиусов изгиба.

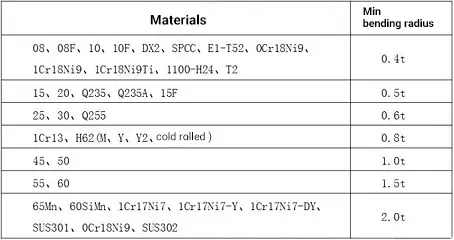

Минимальные радиусы изгиба распространенных материалов, используемых компанией, приведены в следующей таблице:

Таблица минимального радиуса изгиба изгибаемых деталей:

Радиус изгиба относится к внутреннему радиусу гибочная часть, а t - толщина стенки материала.

(2) Растягивание листового металла

Растяжка листового металла осуществляется в основном с помощью нескольких пуансонов или одного пуансона и требует использования различных вытяжных пуансонов или штампов. Форма вытянутой детали должна быть как можно более простой и симметричной, и она должна быть растянута настолько, насколько это возможно за одну операцию. Если необходимо выполнить несколько операций растяжения, допускается, чтобы на поверхности оставались следы процесса растяжения. Растягиваемая боковая стенка может иметь определенный наклон, если она соответствует требованиям сборки.

(3) Другое Методы формовки:

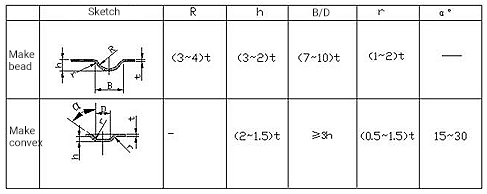

① Усиливающие ребра - добавление усиливающих ребер к деталям из листового металла повышает жесткость конструкции.

Структура армирующего ребра и выбор размера:

② Решетки - Решетки обычно используются для вентиляции и отвода тепла в различных корпусах или оболочках.

③ Отбортовка отверстий (Растягивание отверстий) - Отбортовка отверстий, также известная как растягивание отверстий, используется для создания резьбы или увеличения жесткости отверстий.

3. Сварка

При разработке сварка листового металла В конструкциях сварные швы и соединения должны быть расположены симметрично, а также следует избегать сближения, скопления и перекрытия. Второстепенные швы и соединения могут быть прерваны, в то время как основные швы и соединения должны быть соединены.

Обычные методы сварки, используемые при обработке листового металла, включают электродуговую сварку и контактная сварка.

(1) Дуговая сварка

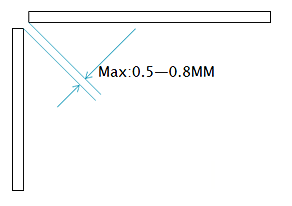

Между листами металла для сварки должно быть достаточное пространство, сварочный зазор должен составлять 0,5-0,8 мм, а сварной шов должен быть равномерным.

(2) Сварка сопротивлением

Поверхность сварки должна быть гладкой, без морщин и пружинящей спинки. Ниже приведены размеры для сопротивления точечная сварка.

| Толщина t (мм) | Диаметр паяного соединения d (мм) | Минимальное расстояние от паяный шов до края f (мм) | Минимальная ширина сварочная кромка (мм) |

|---|---|---|---|

| 0.6-0.79 | 5.0-6.0 | 5 | 10 |

| 0.8-1.39 | 5.5-6.5 | 5-6 | 10-12 |

| 1.4-1.99 | 6.0-7.0 | 7-9 | 14-18 |

| 2.0-2.49 | 6.5-7.5 | 9-10 | 18-20 |

4. Методы соединения листового металла

В этом разделе мы расскажем о методах соединения металлических листов на этапе обработки, к которым относятся заклепочное соединение, сварка (как описано ранее), заклепка отверстий и заклепка Tox.

(1) Клепка

Клепка - это метод, при котором две пластины соединяются с помощью типа заклепок, известного как вытяжная заклепка. Распространенные формы заклепок показаны на следующем рисунке:

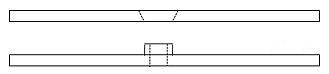

(2) Выдвижная клепка:

Одна часть представляет собой вытянутое отверстие, а другая - цековку, которая превращается в неразъемное соединение с помощью клепального штампа.

Преимущества: Отверстие само по себе обеспечивает функцию позиционирования. Прочность клепки высока, эффективность клепки через штамп также высока.

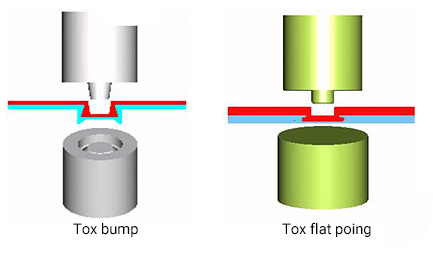

(3) Токсичная клепка:

Соединяемая деталь вдавливается в матрицу с помощью простого пуансона. При дальнейшем давлении материал в штампе вытекает наружу, образуя круглую точку соединения без острые края или заусенцев и сохраняет свою коррозионную стойкость. Покрытие или напыление на поверхности пластины также деформируется и стекает, сохраняя свои первоначальные антикоррозийные и антикоррозийные свойства.

Материал выталкивается в обе стороны и входит в панель со стороны штампа, образуя соединительную точку Tox, как показано на следующем рисунке:

5. Обработка поверхности

Обработка поверхности листового металла служит как для антикоррозийной защиты, так и для украшения. К распространенным видам обработки поверхности относятся порошковое напыление, электрооцинковка, горячее цинкование, оксидирование поверхности, нанесение рисунка на поверхность и шелкография. Перед обработкой поверхности важно удалить с нее все масляные пятна, ржавчину и сварочный шлак.

(1) Порошковое напыление: Существует два варианта окраски поверхности листового металла - жидкая краска и порошковая краска. Последняя используется чаще всего. Порошковое напыление подразумевает электростатическую адсорбцию и высокотемпературное запекание слоя различных цветных покрытий на поверхности металлического листа, что улучшает его внешний вид и антикоррозийные характеристики.

(2) Электрооцинковка и горячее цинкование: Оцинковка поверхности металлического листа - популярный метод антикоррозийной обработки, который также улучшает его внешний вид. Существует две формы гальванизации - электрогальванизация и горячее цинкование. Электрооцинковка позволяет получить яркий, ровный внешний вид с тонким цинковым покрытием, в то время как горячее цинкование позволяет получить более толстое цинковое покрытие, которое создает слой сплава цинка и железа, обеспечивающий более высокую коррозионную стойкость, чем электрооцинковка.

(3) Окисление поверхности: Этот раздел посвящен анодированию поверхности алюминия и алюминиевые сплавы. Анодирование поверхности позволяет получить разнообразные цвета и обеспечить как защитный, так и декоративный эффект. Процесс также создает на поверхности материала анодную оксидную пленку, которая может похвастаться высокой твердостью, износостойкостью, а также хорошими электрическими и теплоизоляционными свойствами.

(4) Поверхностное волочение: Материал помещается между верхним и нижним валиками проволочно-вытяжного станка, к валикам прикрепляется абразивная лента. Затем материал проходит через абразивную ленту, в результате чего на его поверхности остаются следы. Толщина следов зависит от типа используемой абразивной ленты, а основной целью такой обработки является улучшение внешнего вида материала. Этот метод обработки поверхности обычно применяется только для алюминия.

(5) Шелкография: Трафаретную печать на материалах можно разделить на плоскую трафаретную печать и тампопечать. Плоская трафаретная печать используется на плоских поверхностях, а тампонная печать - на поверхностях с глубокими ямами. Для шелкографии требуется шелковый оттиск.